Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано для окончательной тонкой очистки волокнистого материала от загрязняющих включений в процессе ее приготовления для производства бумажной продукции, а также для окончательной тонкой очистки древесной массы от загрязняющих включений.

Окончательной тонкой очистке подвергают волокнистый материал, полученный после роспуска волокнистого полуфабриката, грубой очистки его от различного вида загрязняющих включений, тонкой очистки от загрязняющих включений размером более 2,0 мм и размола.

Для окончательной тонкой очистки волокнистых материалов, прошедших вышеупомянутую обработку, от измельченных в процессе размола до точечных размеров загрязняющих включений с удельной плотностью большей, чем у волокна, применяют вихревые конические очистители (центриклинеры).

Все типы вихревых конических очистителей имеют принципиально одинаковую конструкцию и представляют собой конический корпус с расположенной внутри него конической камерой. У основания конического корпуса тангенциально встроен патрубок для тангенциальной подачи волокнистой суспензии в камеру. В центре основания конического корпуса имеется патрубок для вывода суспензии из очищенного волокнистого материала. У вершины конического корпуса расположен патрубок для вывода отходов очистки из камеры.

В результате тангенциального поступления массы, подаваемой под давлением, создается вращательное движение массы, при этом более тяжелые и крупные частицы отбрасываются к периферии, затем по стенке конуса опускаются вниз. В центре очистителя скорость потока настолько возрастает, что возникает поток противоположного направления. Под действием давления частички из одного вращающегося слоя переходят в другой до тех пор, пока возрастающая центробежная сила не уравновесит статическое давление. При этом крупные частички перемещаются вместе с потоком массы, и, достигнув стенок корпуса, опускаются вниз, и удаляются как отходы очистки. Хорошие (очищенные) волокна, достигнув нижней части конуса, попадают в восходящий поток, и вместе с ним поднимаются вверх, и удаляются через выпускной патрубок [Смоляницкий Б.З. Переработка макулатуры. М.: Лесная промышленность, 1980, с. 82-83]. С целью снижения потерь волокна с отходами вихревые конические очистители комплектуют в установки по трех- или четырехступенчатой схеме. В этих установках отходы с предыдущей ступени поступают на последующую ступень. Благодаря многократному последовательному пропуску через вихревые конические очистители отходов очистки с первой ступени потери волокна с отходами снижаются до минимума.

Известен способ гидроциклонной обработки волокнистых материалов, защищенный авт. св. СССР 589317, D 21 D 5/24, В 04 С 5/23, опубл. 28.02.78 г.

Известный способ предусматривает основное отделение волокнистого материала от отходов на первой ступени очистки с дополнительным извлечением волокна из отходов на последующих ступенях очистки. При этом часть отходов в количестве 50-85% после каждой ступени очистки направляют в поток отходов предыдущей ступени очистки.

Извлеченное же из отходов волокно с третьей ступени, пройдя очистку на второй ступени, возвращается на первую ступень очистки.

Количество возвращаемых отходов определяется степенью засоренности исходного продукта. При малой засоренности исходного продукта (0,1-0,7%) величину эту выбирают близкой к 85%, при увеличении засоренности величину этой доли соответственно снижают.

Данный способ позволяет снизить потери волокна в 2,5-7,5 раз. Однако данный способ целесообразно использовать при очистке волокнистых материалов малой засоренности. Использование же описанного способа для очистки волокнистых материалов большой засоренности, к примеру макулатуры, приведет к накоплению отходов в системе. Поскольку с отходами увлекается длинное волокно, это приводит к закупориванию выходных отверстий вихревых конических очистителей.

Наиболее близким к предлагаемому изобретению, относящемуся к способу многоступенчатой тонкой очистки волокнистых материалов в вихревых конических очистителях, является способ, представленный в книге "Оборудование целлюлозно-бумажного производства", т. 1. "Оборудование для производства волокнистых полуфабрикатов" под ред. В.А. Чичаева, М., "Лесная промышленность", 1981, с. 252-260.

Этот способ заключается в том, что исходная волокнистая масса поступает на первую ступень очистки, после которой очищенная волокнистая масса поступает в технологический поток, а отходы поступают на вторую ступень очистки. Вместе с отходами первой ступени очистки увлекается значительное количество хорошего волокна, которое извлекается в очистителях второй ступени. Отходы второй ступени направляются на третью ступень и после извлечения из них волокна удаляются. Извлеченное волокно с третьей ступени поступает в поток второй ступени и затем на первую ступень очистки.

В процессе работы вихревых конических очистителей внутри них имеют место гидродинамические потоки, которые характеризуются высокими градиентами скоростей и большими значениями напряжений сдвига. Наличие же в движущемся потоке волокнистой суспензии этих двух гидродинамических характеристик обусловливает явление фракционирования, т.е. явления разделения волокон по рабочим зонам каждого очистителя в зависимости от их длины с увеличением длины волокон в направлении от центра очистителя к его периферийной конической стенке. Такое распределение волокон внутри каждого очистителя обусловливает выход более коротких волокон через выходное отверстие для очищенного волокнистого материала, а более длинных - через отверстие для выхода отходов, расположенное в вершине конуса очистителя. Вышеописанное явление обусловливает более низкое значение массовой доли волокна в суспензии из очищенного волокнистого материала, чем аналогичный показатель в суспензии на входе в вихревой конический очиститель, значение же массовой доли волокна в суспензии отходов очистки более высокое, чем на входе в очиститель.

Кроме того, процесс очистки в вихревых конических очистителях описанным способом сопровождается увеличением значения показателя средней длины волокна как очищенного материала, так и волокнистого материала в отходах очистки от ступени к ступени в направлении от первой к последней. Причем в отходах очистки повышение значения средней длины волокна более стремительно, чем в очищенном материале. Это явление обусловливает тот факт, что извлеченный на второй и последующих ступенях очистки длинноволокнистый материал, возвращаясь во входы предшествующих каждой из них ступеней очистки, находится в кругообороте между ступенями очистки и не выводится из системы. В свою очередь исходный волокнистый материал, подаваемый на первую ступень очистки, также привносит свою порцию длинных волокон, и таким образом в данной системе происходит накопление длинных волокон, и возрастает массовая доля этих волокон в суспензии. Это явление в конечном итоге обусловливает закупоривание выходных отверстий для отходов очистки в вихревых конических очистителях пробками из длинных волокон. Процесс очистки волокнистого материала в закупоренных вихревых конических очистителях прекращается, и неочищенный волокнистый материал устремляется в отверстия для выхода очищенного материала. В результате эффективность очистки волокнистого материала снижается. Для восстановления нормальной работы вихревых конических очистителей с закупоренными отверстиями волокнистые пробки разрушают (вручную) и удаляют. Через определенный период времени это явление повторяется. Период времени между закупориваниями очистителей зависит от количества длинных волокон в подлежащем очистке волокнистом материале. Чем их больше, тем чаще происходит закупоривание очистителей.

Задачей изобретения является повышение эффективности очистки волокнистого материала путем предотвращения закупоривания вихревых конических очистителей и улучшение тем самым качества волокнистого материала.

Для достижения названного технического результата в предлагаемом способе многоступенчатой тонкой очистки волокнистого материала в вихревых конических очистителях, включающем отделение кондиционного волокна от отходов на первой ступени очистки с дополнительным извлечением волокна из отходов на последующих ступенях очистки, при котором отходы каждой ступени очистки направляют на последующую ступень очистки с удалением отходов с последней ступени, а извлеченное из отходов волокно возвращают на первую ступень очистки, в соответствии с предлагаемым изобретением извлеченное по меньшей мере на одной ступени очистки волокно и/или отходы по меньшей мере одной ступени очистки дополнительно размалывают.

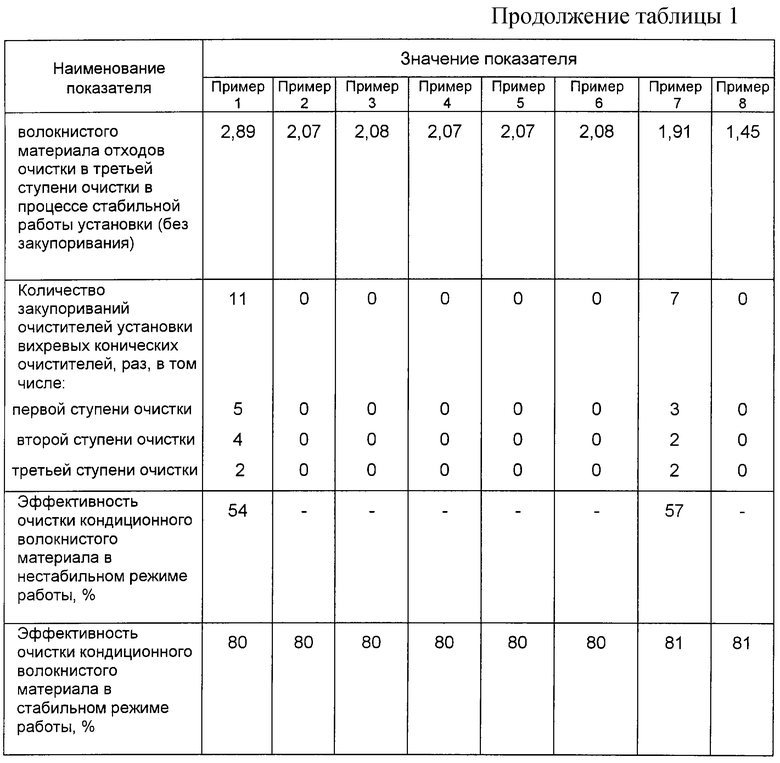

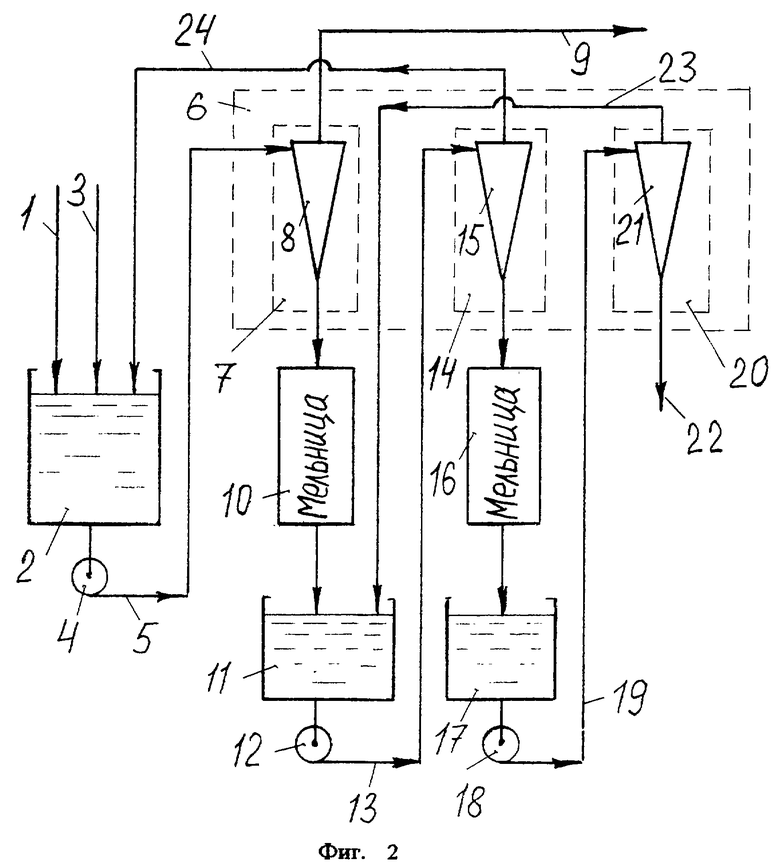

Предлагаемое изобретение иллюстрируется схемами, представленными на фиг. 1-3.

На фиг. 1 представлена принципиальная схема многоступенчатой тонкой очистки волокнистого материала в вихревых конических очистителях с размолом извлеченного волокна со второй и третьей ступеней очистки.

На фиг. 2 - принципиальная схема многоступенчатой тонкой очистки волокнистого материала в вихревых конических очистителях с размолом отходов очистки первой и второй ступеней.

На фиг. 3 - принципиальная схема многоступенчатой тонкой очистки волокнистого материала в вихревых конических очистителях с размолом отходов очистки первой ступени и извлеченного волокна с третьей ступени очистки.

Изобретение иллюстрируется следующими примерами.

Пример 1 (прототип). Бумажную массу из макулатуры с массовой долей волокна в суспензии 0,8% под давлением 280 кПа (2,8 кгс/см2) подают на первую ступень очистки установки вихревых конических очистителей. Диаметр вихревых конических очистителей 81 мм, длина 800 мм.

Кондиционное волокно с первой ступени очистки направляют в производство бумажной продукции, а отходы собирают в емкости, разбавляют до массовой доли волокна 0,8% и затем подают на вторую ступень очистки вихревых конических очистителей. Извлеченное волокно со второй ступени очистки подают на первую ступень очистки, а отходы второй ступени разбавляют до массовой доли волокна 0,8% и под давлением 280 кПа (2,8 кг/см2) направляют на третью ступень очистки.

Отходы очистки третьей ступени направляют в отвал, а извлеченное волокно направляют на вторую ступень очистки.

Определяют значения показателей степени помола и средней длины волокна исходного, очищенного (кондиционного), извлеченного на второй и третьей ступенях очистки волокнистого материала, а также волокнистого материала отходов очистки первой и второй ступеней в процессе стабильной работы установки.

Одновременно с этим в процессе стабильной работы установки вихревых конических очистителей в промежутках между закупориваниями отверстий для выхода отходов очистки через каждые 10 минут определяют значение массовой доли волокнистого материала в суспензии отходов очистки первой, второй и третьей ступеней очистки.

Определяют количество закупориваний отверстий для выхода отходов очистки в очистителях в течение 5 час.

Из кондиционного и исходного волокнистого материала изготавливают отливки с массой отливки площадью 1 м2 60 г.

Определяют сорность по ГОСТ 14363.3-84 Целлюлоза и древесная масса. Метод определения сорности.

Эффективность очистки определяют по следующей формуле:

где Э - эффективность очистки, %;

Со - количество соринок площадью от 0,1 до 2,0 мм2 на 1 м2 отливки, изготовленной из очищенного материала.

Си - количество соринок с площадью от 0,1 до 2,0 мм2 на 1 м2 отливки бумаги, изготовленной из исходного волокнистого материала.

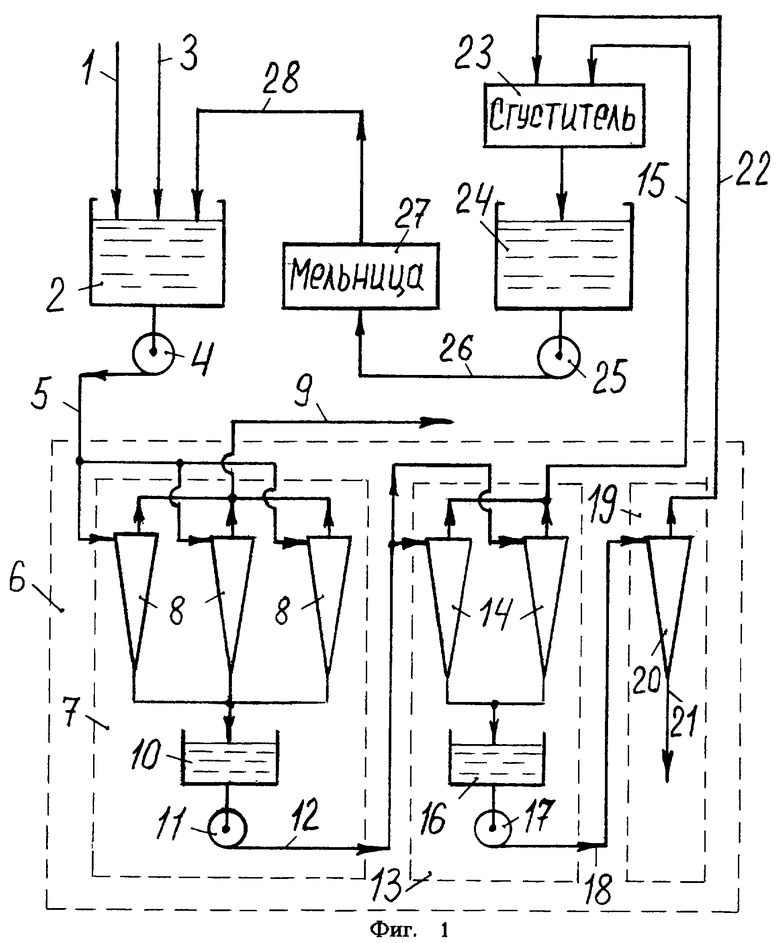

Результаты определений сведены в таблицы 1-2.

Пример 2. Принципиальная схема многоступенчатой тонкой очистки волокнистого материала от загрязняющих включений изображена на фиг.1.

Бумажную массу из макулатуры подают по трубопроводу 1 в массный бассейн 2. После разбавления водой из трубопровода 3 до массовой доли волокна 0,8% суспензию из бассейна 2 насосом 4 по трубопроводу 5 под давлением 280 кПа (2,8 кгс/см2) подают на окончательную тонкую очистку в трехступенчатую установку вихревых конических очистителей 6 в первую ступень очистки 7 во входы конических очистителей 8. Очищенный кондиционный волокнистый материал из конических очистителей 8 первой ступени очистки 7 по трубопроводу 9 подают в производство бумажной продукции, а отходы очистки собирают в емкость 10 и после разбавления водой до значения массовой доли волокна 0,8% полученную суспензию насосом 11 под давлением 280 кПа (2,8 кгс/см2) по трубопроводу 12 подают для извлечения волокна на вторую ступень очистки 13 во входы очистителей 14. Извлеченное волокно из второй ступени 13 удаляют по трубопроводу 15, а отходы очистки собирают в емкость 16 и после разбавления до значения массовой доли волокна 0,8% подают насосом 17 по трубопроводу 18 в третью ступень очистки 19 во входы центриклинеров 20. Отходы очистки удаляют по трубопроводу 21 в отвал, а суспензию из извлеченного волокнистого материала под избыточным давлением подают по трубопроводу 22 в сгуститель 23. Сюда же направляют по трубопроводу 15 под избыточным давлением и суспензию из извлеченного на второй ступени очистки волокнистого материала.

Сгущенную до значения массовой доли волокна 3,0% волокнистую суспензию направляют в массный бассейн 24 и далее при помощи массного насоса 25 по трубопроводу 26 - в мельницу 27 для размола. Сгущение суспензии из волокнистого материала перед размолом осуществляют для улучшения качества размола волокон и экономии электроэнергии на процесс размола.

Размолотый в мельнице 27 волокнистый материал по трубопроводу 28 направляют в массный бассейн 2. После смешивания в массном бассейне 2 этих волокнистых материалов полученную смесь при помощи насоса 4 по трубопроводу 5 направляют на очистку в установку вихревых конических очистителей 6 на первую ступень очистки 7.

Конструктивные размеры конических очистителей такие же, как в примере 1.

Пример 3. Тонкую очистку волокнистого материала ведут аналогично примеру 2, но при этом размолу подвергают только волокно, извлеченное на последней (третьей) ступени очистки. Волокно, извлеченное на второй ступени очистки, направляют на первую ступень очистки.

Пример 4. Принципиальная схема многоступенчатой тонкой очистки представлена на фиг.2.

Бумажную массу из вторичного волокнистого материала подают по трубопроводу 1 в массный бассейн 2. После разбавления водой из трубопровода 3 до массовой доли 0,8% суспензию из бассейна 2 насосом 4 по трубопроводу 5 под давлением 280 кПа (2,8 кгс/см2) подают в установку вихревых конических очистителей 6 в первую ступень очистки 7 во входы вихревых конических очистителей 8. Очищенный кондиционный волокнистый материал из вихревых конических очистителей 8 первой ступени очистки 7 по трубопроводу 9 подают в производство бумажной продукции, а отходы очистки размалывают в мельнице 10, собирают в емкости 11 и после разбавления водой до массовой доли волокна в суспензии 0,8% массным насосом 12 под давлением 280 кПа (2,8 кгс/см2) по трубопроводу 13 подают для извлечения волокна на вторую ступень очистки 14 во входы центриклинеров 15.

Извлеченное волокно на второй ступени направляют в трубопровод 24, а отходы очистки размалывают в мельнице 16, затем собирают в емкости 17 и после разбавления до массовой доли твердых компонентов в суспензии 0,8% массным насосом 18 по трубопроводу 19 подают на третью ступень очистки 20 во входы центриклинеров 21. Отходы очистки с третьей ступени удаляют по трубопроводу 22 в отвал, а суспензию из извлеченного волокнистого материала под давлением 20 кПа (0,2 кгс/см2) по трубопроводу 23 направляют в емкость 11, откуда после смешивания с размолотым волокнистым материалом отходов очистки с первой ступени очистки 7 и разбавления смеси до массовой доли волокна 0,8% вновь подают на очистку на вторую ступень очистки.

Пример 5. Тонкую очистку волокнистого материала производят аналогично примеру 4, но при этом размолу подвергают только отходы второй ступени очистки. Отходы очистки первой ступени подают на вторую ступень очистки без размола.

Пример 6. Принципиальная схема тонкой очистки изображена на фиг.3.

Бумажную массу из макулатуры подают по трубопроводу 1 в массный бассейн 2.

После разбавления водой из трубопровода 3 до массовой доли волокна 1,0% суспензию из бассейна 2 насосом 4 по трубопроводу 5 под давлением 320 кПа (3,2 кгс/см2) подают в установку вихревых конических очистителей 6 на первую ступень очистки 7 во входы очистителей 8.

Кондиционный волокнистый материал с первой ступени очистки 7 подают по трубопроводу 9 в производство бумажной продукции, а отходы очистки подают в емкость 10, а из нее в мельницу 11. Суспензию из размолотого волокнистого материала собирают в емкость 12 и насосом 13 под давлением 280 кПа (2,8 кгс/см2) по трубопроводу 14 подают для извлечения волокна на вторую ступень очистки 15 в конические очистители 16. Извлеченное на второй ступени очистки 15 волокно по трубопроводу 17 направляют в массный бассейн 2. Отходы второй ступени очистки под давлением на выходе из очистителей 8 30 кПа (0,3 кгс/м2) направляют в емкость 18 и после разбавления водой до массовой доли твердых компонентов в суспензии 1,0% массным насосом 19 по трубопроводу 20 под давлением 280 кПа (2,8 кгс/см2) подают на третью ступень очистки 21 во входы очистителей 22. Отходы очистки третьей ступени по трубопроводу 23 удаляют в отвал, а суспензию из извлеченного волокнистого материала под давлением 30 кПа (0,3 кгс/см2) по трубопроводу 24 направляют в емкость 10. Из емкости 10 суспензию из смеси отходов очистки первой ступени очистки 7 и извлеченного на третьей ступени волокна направляют в мельницу 11, откуда снова подают на очистку на вторую ступень очистки.

Пример 7 (прототип). Тонкую очистку волокнистого материала от загрязняющих включений в вихревых конических очистителях проводят аналогично примеру 1 в соответствии с известным способом, но в качестве волокнистого материала используют химико-механическую древесную массу.

Пример 8. Тонкую очистку волокнистого материала от загрязняющих включений в вихревых конических очистителях ведут аналогично примеру 6, но в качестве волокнистого материала используют химико-механическую древесную массу.

При сравнении помещенных в таблице 1 значений показателей степени помола и средней длины волокна очищенного волокнистого материала и волокнистого материала в отходах очистки, полученных на первой, второй и третьей ступенях очистки по каждому из примеров 1-8, видно, что во всех случаях в очищенном волокнистом материале значение степени помола больше, а значение средней длины волокна меньше, чем значения аналогичных показателей волокнистого материала отходов очистки. При сравнении между собой значений показателей степени помола и средней длины волокна очищенного волокнистого материала в каждой из ступеней очистки и значений аналогичных показателей для волокнистых материалов отходов очистки тех же ступеней очистки видно, что значения степени помола этих волокнистых материалов уменьшаются, а значения средней длины волокна увеличиваются в направлении от первой к третьей ступени очистки для всех примеров реализации тонкой очистки.

Однако в случае реализации процесса тонкой очистки волокнистых материалов как из вторичного волокна, так и из химико-механической древесной массы от загрязняющих включений вихревых конических очистителях по предлагаемому способу (примеры 2-6 и 8 соответственно), проявление вышеописанных закономерностей в результате снижения полидисперсности волокнистого материала путем размола длинных волокон менее стремительно, чем в случае реализации процесса очистки по известному способу (примеры 1 и 7). Анализ данных табл. 2 по изменению значений массовой доли волокнистых материалов в суспензии отходов очистки в первой, второй и третьей ступенях очистки во времени показывает, что при реализации процесса очистки волокнистых материалов из вторичного волокна и химико-механической древесной массы по известному способу (примеры 1 и 7) имеет место увеличение значения данного показателя во времени как в каждой ступени, так и в направлении от первой к третьей ступени очистки. При реализации же процесса очистки по предлагаемому способу (примеры 2-6 и 8) никаких изменений значений показателя массовой доли волокна в суспензии отходов очистки во времени ни в отдельных ступенях, ни в направлении от первой ступени к третьей не наблюдается.

На основании данных табл. 1 и 2 и вышеупомянутых закономерностей тонкой очистки волокнистых материалов от загрязняющих включений в многоступенчатой установке вихревых конических очистителей можно утверждать, что данный процесс сопровождается явлением фракционирования - разделения волокнистого материала в зависимости от степени помола и средней длины волокна на преимущественно коротковолокнистую и преимущественно длинноволокнистую фракции. Первая из них является очищенным волокнистым материалом, а вторая отделяется вместе с загрязняющими включениями в отходы очистки. В процессе очистки волокнистых материалов от загрязняющих включений в вихревых конических очистителях по известному способу явление фракционирования обусловливает накопление длинных волокон и увеличение массовой доли волокна в суспензии отходов очистки во времени, что приводит к увеличению вязкости волокнистой суспензии, увеличению гидродинамических сил трения внутри жидкости при выходе через отверстия для отходов очистки, уменьшению скорости ее движения вплоть до нуля. В это время волокнистая масса обезвоживается, и образуется волокнистая пробка, которая закупоривает отверстие для выхода отходов. Стабильность процесса очистки нарушается. При этом бумажная масса из подлежащего очистке волокнистого материала устремляется через оставшийся выход очистителя в очищенный волокнистый материал. Нарушение стабильности очистки по данным примера 1 приводит к снижению эффективности очистки с 80% до 54%, а по данным примера 7 - с 81% до 57%.

Реализация тонкой очистки по предлагаемому способу (примеры 2-6 и 8), предусматривающему уменьшение полидисперсности волокнистого материала путем размола длинных волокон, обусловила значительное ослабление эффекта фракционирования в процессе очистки, что привело к предотвращению явления закупоривания очистителей, обеспечению стабильности процесса очистки и поддержанию эффективности очистки волокнистого материала на уровне 80% (примеры 2-6) и 81% (пример 8).

Таким образом, реализация процесса тонкой очистки волокнистых материалов в вихревых конических очистителях от загрязняющих включений по предлагаемому способу, обеспечивающему стабильность процесса очистки путем предотвращения явления закупоривания очистителей, повышает эффективность очистки на 30-33%, что является преимуществом по сравнению с известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 2000 |

|

RU2210650C2 |

| СПОСОБ ЦЕНТРОБЕЖНО-ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНИСТОЙ СУСПЕНЗИИ И УСТАНОВКА ВИХРЕВЫХ КОНИЧЕСКИХ ОЧИСТИТЕЛЕЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2210653C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ПРИГОТОВЛЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2210651C1 |

| СПОСОБ ЦЕНТРОБЕЖНО-ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ В ТУРБОСЕПАРАТОРЕ | 2002 |

|

RU2210652C1 |

| ТУРБОСЕПАРАТОР | 2003 |

|

RU2232218C1 |

| ТУРБОСЕПАРАТОР (ВАРИАНТЫ) | 2003 |

|

RU2232217C1 |

| ТУРБОСЕПАРАТОР | 2003 |

|

RU2232219C1 |

| ТУРБОСЕПАРАТОР | 2003 |

|

RU2233928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

Изобретение предназначено для использования в целлюлозно-бумажной промышленности при окончательной тонкой очистке волокнистого материала, в частности макулатуры и древесной массы. Способ заключается в отделении кондиционного волокна от отходов на первой ступени очистки с дополнительным извлечением волокна из отходов в последующих ступенях очистки, при котором отходы с каждой ступени очистки направляют на последующую ступень очистки с удалением отходов с последней ступени. Извлеченное из отходов волокно возвращают на первую ступень очистки. Извлеченное по меньшей мере на одной ступени очистки волокно и/или отходы по меньшей мере одной ступени очистки дополнительно размалывают. Обеспечивается повышение эффективности очистки волокнистого материала путем предотвращения закупоривания вихревых конических очистителей и улучшение качества волокнистого материала. 3 ил., 2 табл.

Способ многоступенчатой тонкой очистки волокнистого материала в вихревых конических очистителях, включающий отделение кондиционного волокна от отходов на первой ступени очистки с дополнительным извлечением волокна из отходов в последующих ступенях очистки, при котором отходы с каждой ступени очистки направляют на последующую ступень очистки с удалением отходов с последней ступени, а извлеченное из отходов волокно возвращают на первую ступень очистки, отличающийся тем, что извлеченное по меньшей мере на одной ступени очистки волокно очистки и/или отходы по меньшей мере одной ступени очистки дополнительно размалывают.

| ЧИЧАЕВ В.А | |||

| и др | |||

| Оборудование целлюлозно-бумажного производства, т.1 | |||

| Оборудование для производства волокнистых полуфабрикатов | |||

| - М.: Лесная промышленность, 1981, с.252-260 | |||

| Способ гидроциклонной обработки волокнистых материалов | 1974 |

|

SU589317A1 |

| DE 3322618 А1, 05.01.1984 | |||

| DE 3937279 C1, 18.04.1991. | |||

Авторы

Даты

2003-05-10—Публикация

2000-12-22—Подача