ОБЛАСТЬ ТЕХНИКИ

[1] Варианты осуществления настоящего изобретения относятся к промежуточному ковшу для непрерывной разливки расплавленного металла, обеспеченному фильтрующим блоком для удаления твердых примесей перед разливкой расплавленного металла в форму или инструмент. В частности, это относится к промежуточному ковшу, содержащему фильтрующий модуль, обеспечивающий два возможных канала для потока расплавленного металла от впускной части промежуточного ковша к выпускной части, содержащей выпускное отверстие промежуточного ковша для разливки расплавленного металла в форму или инструмент. Расплавленный металл должен проходить либо через фильтрующий блок, либо через обходной канал, выполненный с возможностью способствования прохождению потока через фильтрующий блок. Однако в случае закупорки фильтрующего блока поток может продолжать течь через обходной канал.

УРОВЕНЬ ТЕХНИКИ

[2] В процессах непрерывного формования металла расплавленный металл переносят из одной металлургической емкости в другую, в форму или в инструмент. Например, разливочный ковш наполняют расплавленным металлом из печи и перемещают через промежуточный ковш для выпуска расплавленного металла из разливочного ковша, обычно через защитный кожух разливочного ковша в промежуточный ковш. Затем расплавленный металл можно разливать через разливочный стакан из выпускного отверстия промежуточного ковша в форму или инструмент для непрерывного формования плоских заготовок, заготовок, балок, тонких плоских заготовок и т. п. Поток расплавленного металла из разливочного ковша в промежуточный ковш и из промежуточного ковша в форму или инструмент движется под действием силы тяжести.

[3] Приводит к трудностям наличие таких дефектов, как включения и примеси в отлитых металлических деталях. Чаще всего они возникают из-за мусора и примесей, которые присутствовали в разливочном ковше или вызваны износом тугоплавких материалов в области разливки промежуточного ковша вследствие ударов и трения между расплавленным металлом и тугоплавкими материалами. Важно не допустить попадания такого мусора и примесей в выпускное отверстие промежуточного ковша, чтобы уменьшить количество дефектов в отлитых металлических деталях.

[4] Чтобы уменьшить количество мусора и примесей, попадающих в выпускное отверстие промежуточного ковша, в EP3470149 было предложено включить перегородочный модуль, проходящий по всей ширине полости промежуточного ковша, отделяющий полость промежуточного ковша на впускную часть, определенную как часть промежуточного ковша, принимающую расплавленный металл из разливочного ковша, от выпускной части, определенной как часть полости промежуточного ковша, содержащую выпускное отверстие промежуточного ковша. Перегородочный модуль состоит из двух параллельных стенок, смещенных по вертикали друг относительно друга, причем первая стенка является смежной с впускной частью, определяющей отверстие между дном полости и свободным краем первой стенки, а вторая стенка проходит от дна на высоту выше отверстия, определенного первой стенкой. Расплавленный металл, текущий из впускной части в выпускную часть, отклоняется перегородочным модулем, в результате чего большая часть мусора и других твердых частиц остается у подножия второй стенки. Однако перегородочный модуль, описанный в EP3470149, удерживает в основном самый тяжелый мусор и другие твердые частицы, которые не могут следовать извилистым потоком, создаваемым перегородками. С другой стороны, более легкие твердые частицы остаются в суспензии и проходят через перегородочный модуль, чтобы достичь выпускного отверстия промежуточного ковша. Учитывая, что расплавленные металлы имеют высокую плотность, твердые частицы легко остаются в суспензии, и эффективность удаления этого перегородочного модуля не является удовлетворительной для многих вариантов применения.

[5] Также было предложено включать фильтрующий модуль, проходящий по всей ширине полости промежуточного ковша и разделяющий полость промежуточного ковша между впускной частью и выпускной частью. Например, в KR200303465 описан промежуточный ковш, содержащий фильтрующий модуль, проходящий по всему поперечному сечению полости промежуточного ковша, причем фильтрующий модуль содержит фильтрующий блок, определяющий каналы, через которые расплавленный металл во впускной части полости обязательно должен течь, чтобы достичь выпускной части, таким образом удаляя большую часть мусора и примесей из расплавленного металла, достигающего выпускной части. Использование фильтрующего модуля позволяет существенно уменьшить количество мусора и примесей, вытекающих из промежуточного ковша в инструмент, но также представляет существенную опасность. В действительности, со временем мусор и другие твердые частицы будут накапливаться на впускной стороне фильтрующего блока, таким образом существенно уменьшая проницаемость фильтрующего блока и увеличивая перепад давления ( P), необходимый для прохождения потока расплавленного металла через фильтрующий блок. Таким образом, уровень расплавленного металла во впускной части полости может повышаться относительно уровня в выпускной части до тех пор, пока он не достигнет верхней части фильтрующего модуля и не будет течь над фильтрующим модулем, а не через фильтрующий блок. Если высота фильтрующего модуля близка к высоте промежуточного ковша, существует серьезная опасность пролива расплавленного металла из промежуточного ковша с тяжелыми последствиями.

P), необходимый для прохождения потока расплавленного металла через фильтрующий блок. Таким образом, уровень расплавленного металла во впускной части полости может повышаться относительно уровня в выпускной части до тех пор, пока он не достигнет верхней части фильтрующего модуля и не будет течь над фильтрующим модулем, а не через фильтрующий блок. Если высота фильтрующего модуля близка к высоте промежуточного ковша, существует серьезная опасность пролива расплавленного металла из промежуточного ковша с тяжелыми последствиями.

[6] Для решения проблемы перелива в случае закупорки фильтрующего блока в KR101853768 описана система фильтрации, содержащая комбинацию решений, предложенных в EP3470149 и KR200303465, рассмотренных выше, путем включения фильтрующего модуля между первой и второй стенками перегородочного модуля по ЕР3470149. Фильтрующий модуль расположен ниже, чем тот, который описан в KR200303465, и имеет высоту, аналогичную высоте отверстия, определенного первой стенкой. Первая стенка имеет функцию отклонения части расплавленного металла, протекающего через фильтрующий модуль, и определения обходного канала между фильтрующим модулем и первой стенкой. Таким образом, в случае закупорки фильтрующего блока расплавленный металл может течь через обходной канал, через фильтрующий модуль и вторую стенку и, таким образом, достигать выпускного отверстия промежуточного ковша, причем на фильтрующем модуле и второй стенке остается часть самого тяжелого мусора и других твердых частиц. Проблема этого решения заключается в том, что даже когда фильтрующий блок не закупорен, значительная часть расплавленного металла протекает через обходной канал, а не через фильтрующий блок, таким образом снижая эффективность системы фильтрации, описанной в KR101853768.

[7] Соответственно, существует потребность в улучшенной системе фильтрации, в которой были бы устранены ограничения, существующие в данной области техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[8] Варианты осуществления настоящего изобретения относятся к системе фильтрации для эффективного удаления большей части мусора и других твердых частиц, независимо от их плотности, присутствующих в расплавленном металле, протекающем через промежуточный ковш от впускной части к выпускной части, и в то же время обеспечивающей высокий уровень безопасности без риска перелива расплавленного металла через края промежуточного ковша из-за неисправности системы фильтрации. Эти и другие преимущества настоящего изобретения объяснены более подробно в следующих разделах.

[9] В вариантах осуществления настоящего изобретения предложен промежуточный ковш для непрерывной разливки металла. В различных вариантах осуществления изобретения промежуточный ковш (10) определяет полость, при этом полость имеет высоту полости (h10), измеренную вдоль вертикальной оси (Z), длину полости, измеренную вдоль продольной оси (X), и ширину полости, измеренную вдоль поперечной оси (Y), где X ⊥ Y ⊥ Z. Полость содержит: впускную часть (10i), выполненную с возможностью приема потока расплавленного металла (20m), выпускаемого под действием силы тяжести с наружной стороны промежуточного ковша в полость промежуточного ковша; выпускную часть (10о), содержащую выпускное отверстие (11о), выполненное с возможностью выпуска расплавленного металла из полости в форму; и систему фильтрации, отделяющую по всей ширине полости впускную часть (10i) от выпускной части (10о). Система фильтрации содержит фильтрующий модуль (1), проходящий по всей ширине полости и проходящий внутри указанной полости, при этом фильтрующий модуль содержит впускную сторону, обращенную к впускной части (10i) промежуточного ковша и выступающую из дна (10f) полости к верхней поверхности, кратчайшее расстояние которой от дна, измеренное вдоль вертикальной оси (Z), равно минимальной высоте фильтрующего модуля (h1), и при этом фильтрующий модуль (1) содержит фильтрующий блок (1f), проходящий на высоту фильтра (hf) вдоль вертикальной оси (Z) и обеспеченный каналами (1c), проходящими от впускного отверстия канала, открывающегося на впускной стороне, обращенной к впускной части (10i) промежуточного ковша, к выпускному отверстию канала, открывающемуся на выпускной стороне фильтрующего модуля (1), обращенной к выпускной части и отделенной от впускной стороны глубиной фильтра (tf). Система фильтрации дополнительно содержит стенной модуль (2), содержащий стенку, проходящую по всей ширине полости и проходящую внутри указанной полости и определяющую одно или более отверстий (2о), распределенных по ширине стенки и по высоте отверстия (h2), измеренной вдоль вертикальной оси (Z) от дна (10f). Фильтрующий модуль (1) расположен ближе к выпускному отверстию (11o), чем стенной модуль (2), и между стенным модулем (2) и фильтрующим модулем (1) наибольшей ширины (t12), измеренный вдоль продольной оси (X) определен обходной канал (2b), таким образом, что расплавленный металл может течь только от впускной части к впускной стороне фильтрующего модуля (1) через одно или более отверстий и от одного или более отверстий к выпускной части, протекая либо через каналы фильтрующего блока (1f), либо через обходной канал (2b). Стенной выступ (2L) выступает из стенки стенного модуля (2) на расстоянии от стенного выступа (d2L) от дна (10f), не превышающем минимальную высоту фильтрующего модуля (h1) (т. е. d2L ≤ h1), и проходит в направлении впускной стороны фильтрующего модуля (1), не контактируя с фильтрующим модулем (1), причем стенной выступ (2L) имеет ширину (t2L), измеренную вдоль продольной оси (X), при этом 20 мм < t2L < t12. Кроме того, выступ фильтра (1L) выступает с впускной стороны фильтрующего модуля (1) на расстоянии от выступа фильтра (d1L) от дна (10f), превышающем высоту отверстия (h2) (т. е. d1L > h2), и смещен относительно стенного выступа (2L) (т. е. d1L ≠ d2L), причем выступ фильтра проходит в направлении стенного модуля (2), не контактируя ни со стенным модулем, ни со стенным выступом, причем выступ фильтра (1L) имеет ширину (t1L), измеренную вдоль продольной оси (X), при этом 20 мм < t1L < t12.

[10] В различных вариантах осуществления изобретения отношение (h2 / h1) высоты отверстия (h2) к высоте фильтрующего модуля (h1) составляет от 20 % до 95 % (0,2 ≤ h2 / h1 ≤ 0,95), предпочтительно от 40 % до 80 %.

[11] В различных вариантах осуществления изобретения отношение ((t1L + t2L) / t12) суммы ширин (t1L, t2L) фильтра и стенных выступов к наибольшей ширине (t12) обходного канала составляет от 20 % и 150 % (т. е. 0,2 ≤ (t1L + t2L) / t12 ≤ 1,5), предпочтительно от 30 % до 120 %, более предпочтительно от 50 % до 100 %.

[12] В различных вариантах осуществления изобретения стенной модуль содержит одно отверстие, проходящее от нижней границы, отделенной от дна расстоянием от 0 до 5 % высоты полости (h10) до нижнего края стенки, определяя высоту отверстия (h2) как расстояние, отделяющее дно от самой удаленной точки нижнего края. В альтернативном варианте во втором варианте осуществления изобретения стенной модуль содержит более одного отверстия, при этом верхнее отверстие определено как отверстие, имеющее границу, наиболее удаленную от дна, отделенную от дна высотой отверстия (h2).

[13] В различных вариантах осуществления изобретения высота отверстия (h2) может относиться к высоте полости (h10) посредством отношения (h2 / h10) высоты отверстия (h2) к высоте полости (h10), составляющего от 10 % до 60 % (0,1≤ h2 / h10 ≤ 0,6), предпочтительно от 40 до 60 %.

[14] В различных вариантах осуществления изобретения извилистость обходного канала можно охарактеризовать очень просто путем определения прямой линии, проходящей между дном во впускной части и выпускной частью, проходящей через обходной канал, которая либо не существует, поскольку прямая линия не может достигать дна, либо проходит через обходной канал, не упираясь в тугоплавкий элемент, либо образует угол ( ) с вертикальной осью (Z) не более 70°, предпочтительно не более 60°, более предпочтительно не более 45°.

) с вертикальной осью (Z) не более 70°, предпочтительно не более 60°, более предпочтительно не более 45°.

[15] В различных вариантах осуществления изобретения выступ фильтра (1L) находится «над» стенным выступом (2L). Другими словами, расстояние от выступа фильтра (d1L) может быть больше, чем расстояние от стенного выступа (d2L) (т. е. d1L > d2L). В альтернативном варианте выступ фильтра (1L) может находиться под стенным выступом (2L). Другими словами, расстояние от выступа фильтра (d1L) может быть меньше, чем расстояние от стенного выступа (d2L) (т. е. d1L < d2L). Но выступ фильтра не находится на одном уровне со стенным выступом, т. е. расстояние от выступа фильтра (d1L) не равно расстоянию от стенного выступа (d2L) (т. е. d1L ≠ d2L).

[16] В различных вариантах осуществления изобретения стенной модуль (2) может содержать более одного стенного выступа (2L), параллельных друг другу, никогда не контактирующих друг с другом и распределенных по высоте стенного модуля (2). Аналогично, фильтрующий модуль (1) может содержать более одного выступа фильтра (1L), параллельных друг другу, никогда не контактирующих друг с другом и распределенных по высоте фильтрующего модуля (1). Один или более стенных выступов и/или выступов фильтра определяют в комбинации дополнительные перегородки в обходном канале.

[17] В различных вариантах осуществления изобретения каждая перегородка определена по меньшей мере стенным выступом и выступом фильтра, при этом обходной канал вызывает инверсию составляющей направления потока вдоль продольной оси (X) расплавленного металла для прохождения потока от впускной части к выпускной части полости.

[18] В по меньшей мере одном варианте осуществления изобретения нижняя граница фильтрующего блока может быть отделена от дна полости меньшим расстоянием (hd), составляющим от 0 до 10 см (т. е. 0 ≤ hd ≤ 10 см), предпочтительно от 2 до 5 см. Верхняя граница фильтрующего блока может быть отделена от дна расстоянием (hf + hd), таким образом, что отношение ((hf + hd) / h2) указанного расстояния ((hf + hd)) к высоте отверстия (h2) составляет от 0,7 до 1,2 (т. е. 70 % ≤ (hf + hd) / h2 ≤ 120 %), предпочтительно от 80 % до 100 %.

[19] В по меньшей мере одном варианте осуществления изобретения стенной выступ (2L) выступает из части ширины стенки; в некоторых вариантах осуществления изобретения стенной выступ (2L) выступает из всей ширины стенки.

[20] В по меньшей мере одном варианте осуществления изобретения выступ фильтра (1L) выступает из части ширины впускной стороны фильтрующего модуля (1); в некоторых вариантах осуществления изобретения выступ фильтра (1L) выступает из всей ширины впускной стороны фильтрующего модуля (1).

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[21] Следующее подробное описание различных раскрытых способов, процессов, композиций и изделий относится к сопроводительным графических материалах, в которых:

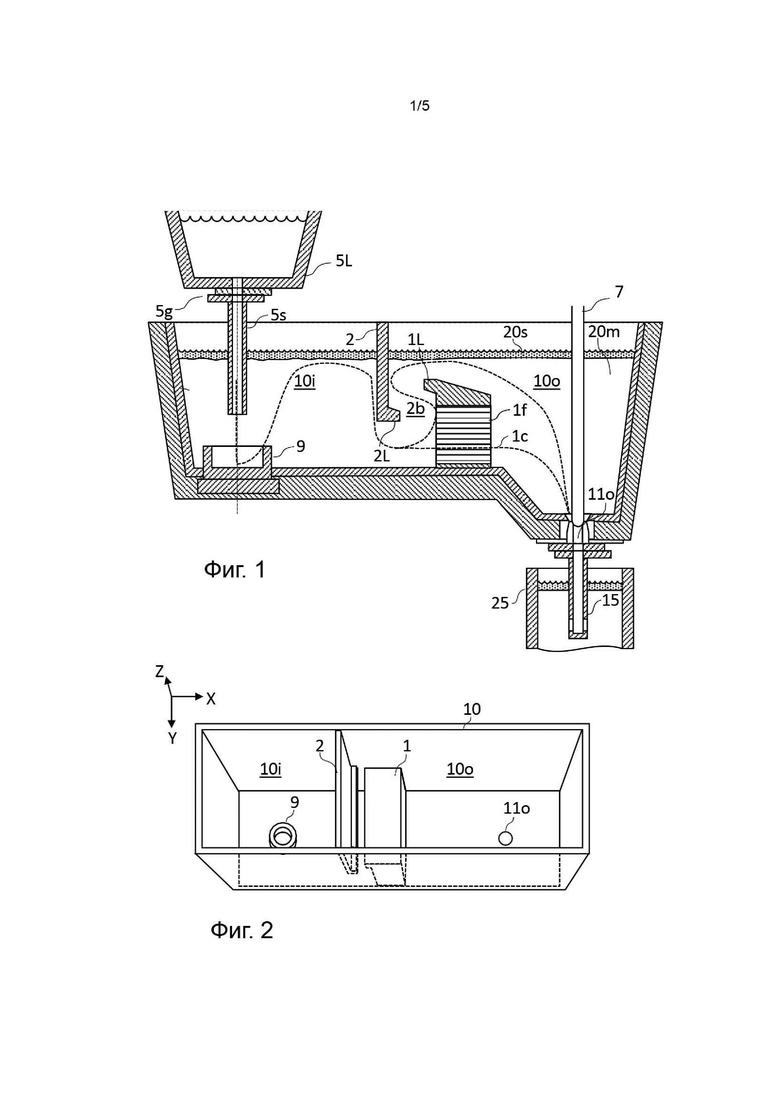

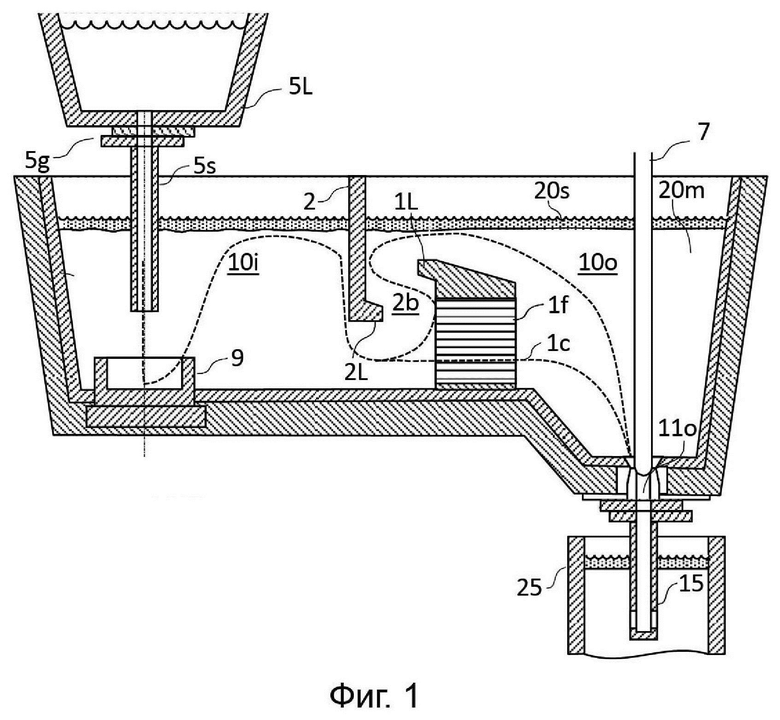

[22] На Фиг. 1 показан вид сбоку с вырезом металлургической установки, содержащей промежуточный ковш, согласно по меньшей мере одному варианту осуществления объекта настоящего изобретения.

[23] На Фиг. 2 показан вид сверху в перспективе полости промежуточного ковша согласно настоящему изобретению.

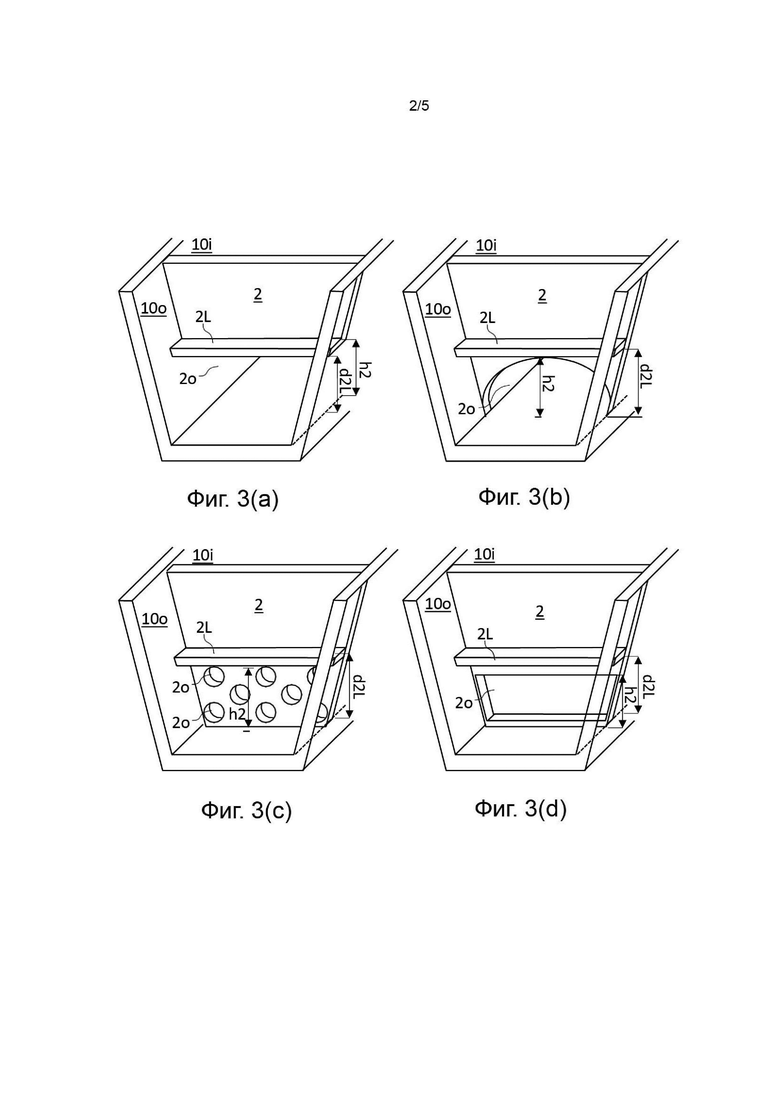

[24] На Фиг. 3(a)-3(d) показаны различные варианты осуществления частей стенки согласно настоящему изобретению.

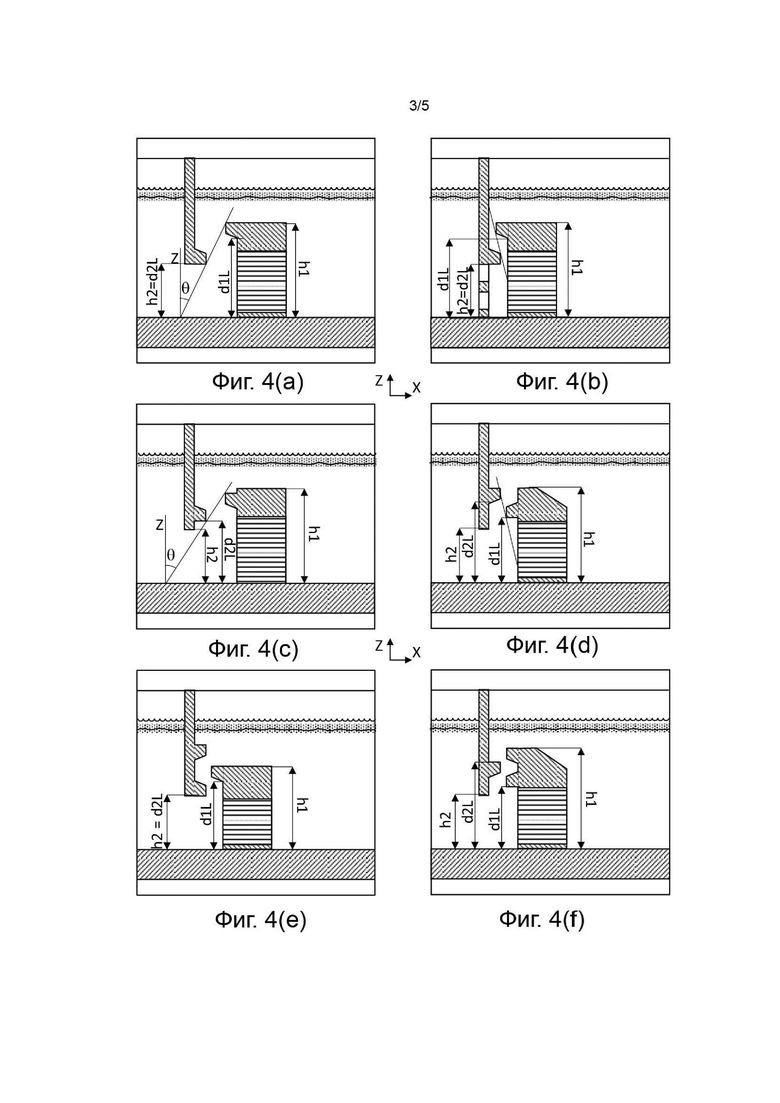

[25] На Фиг. 4(a)-4(f) показаны виды сбоку с вырезом различных вариантов осуществления систем фильтрации согласно настоящему изобретению.

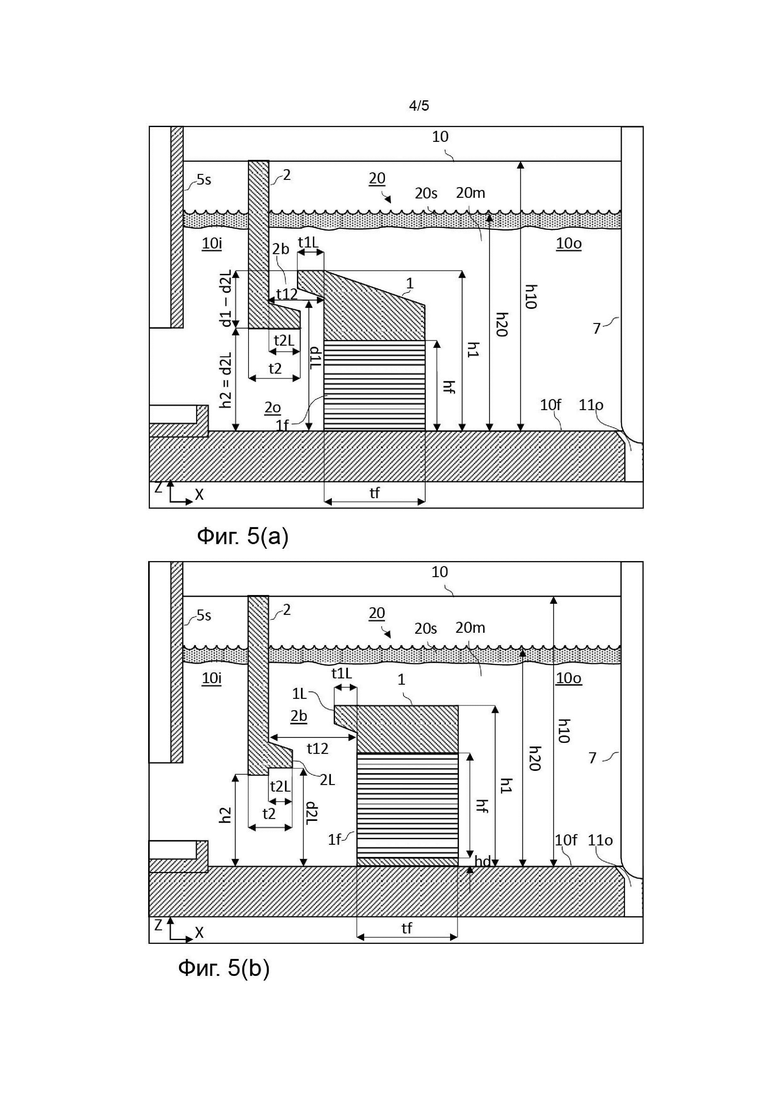

[26] На Фиг. 5(a) и 5(b) показаны виды сбоку с вырезом, иллюстрирующие различные размеры систем фильтрации согласно настоящему изобретению.

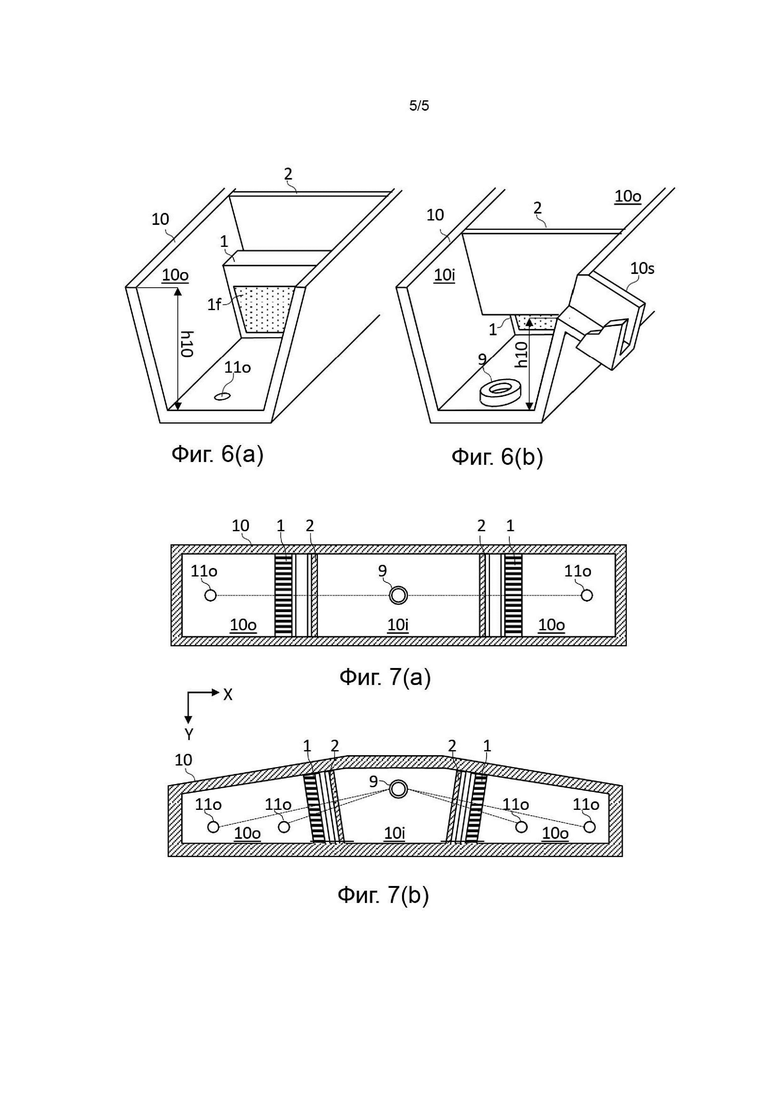

[27] На Фиг. 6(a) и 6(b) показаны виды сбоку в перспективе, иллюстрирующие то, как измеряется высота полости (h10).

[28] На Фиг. 7(a) и 7(b) показаны виды сверху в перспективе двух альтернативных вариантов осуществления промежуточных ковшей, содержащих более одного выпускного отверстия промежуточного ковша.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[29] В процессах непрерывного формования металла расплавленный металл переносят из одной металлургической емкости в другую, в форму или в инструмент. Например, как показано на Фиг. 1, разливочный ковш (5L) наполняют расплавленным металлом из печи (не показано) и перемещают через промежуточный ковш (10) для выпуска расплавленного металла из ковша, обычно через защитный кожух разливочного ковша (5s) в промежуточный ковш. Затем расплавленный металл можно разливать через разливочный стакан (15) из выпускного отверстия промежуточного ковша (11o) в форму или инструмент (25) для непрерывного формования плоских заготовок, заготовок, балок, тонких плоских заготовок и т. п. Поток расплавленного металла из разливочного ковша в промежуточный ковш и из промежуточного ковша в форму или инструмент движется под действием силы тяжести. Расход можно регулировать с помощью шиберных затворов, имеющих гидравлическое сообщение с выпускным отверстием разливочного ковша и промежуточного ковша. Шиберный затвор разливочного ковша (5g) можно использовать для управления скоростью потока из разливочного ковша и даже прерывания потока в герметичном положении. Аналогичным образом, шиберный затвор промежуточного ковша (не показан) можно использовать для управления скоростью потока из промежуточного ковша и прерывания потока в герметичном положении. Часто скорость потока из промежуточного ковша управляется пробкой (7), а не шиберным затвором.

[30] Поскольку разливка металла в форму или инструмент должна происходить непрерывно, промежуточный ковш играет роль буфера, и уровень (h20) расплавленного металла в промежуточном ковше должен оставаться по существу постоянным в течение всей операции разливки. Однако уровень (h20) расплавленного металла в промежуточном ковше снижается во время замены старого разливочного ковша после его опорожнения новым разливочным ковшом, наполненным расплавленным металлом. Поток из промежуточного ковша поддерживается по существу постоянным путем (1) сокращения времени замены разливочного ковша и (2) управления отверстием выпускного отверстия промежуточного ковша (11o) с помощью пробки (7) или шиберного затвора.

[31] Приводит к трудностям наличие таких дефектов, как включения и примеси в отлитых металлических деталях. Одним из источников таких дефектов является наличие инородных тел в расплавленном металле (20m), находящемся в промежуточном ковше. Шлак (20s) также может способствовать возникновению этих дефектов. Чаще всего они возникают из-за мусора и примесей, которые присутствовали в разливочном ковше или вызваны износом тугоплавких материалов в области разливки промежуточного ковша вследствие ударов и трения между расплавленным металлом и тугоплавкими материалами. Важно не допустить попадания такого мусора и примесей в выпускное отверстие промежуточного ковша, чтобы уменьшить количество дефектов в отлитых металлических деталях.

[32] Согласно различным вариантам осуществления объекта настоящего изобретения, как проиллюстрировано на Фиг. 1, промежуточный ковш (10) для непрерывной разливки металла согласно по меньшей мере одному варианту осуществления настоящего изобретения определяет полость, имеющую высоту полости (h10), измеренную вдоль вертикальной оси (Z), длину полости, измеренную вдоль продольной оси (X), и ширину полости, измеренную вдоль поперечной оси (Y), причем X ⊥ Y ⊥ Z. Полость содержит впускную часть (10i), выполненную с возможностью приема потока расплавленного металла (20m), выпускаемого под действием силы тяжести с наружной стороны промежуточного ковша в полость промежуточного ковша. Он содержит выпускную часть (10о), содержащую выпускное отверстие промежуточного ковша (11о), выполненное с возможностью выпуска расплавленного металла из полости в форму или инструмент (25). Полость содержит систему фильтрации, отделяющую по всей ширине промежуточного ковша впускную часть (10i) от выпускной части (10o) и содержащую фильтрующий модуль (1), проходящий по всей ширине полости и проходящий вдоль вертикальной оси (Z) от дна (10f) полости на минимальную высоту фильтрующего модуля (h1) до верхней поверхности, фильтрующий модуль содержит впускную сторону, обращенную к впускной части (10i) промежуточного ковша. Фильтрующий модуль (1) содержит фильтрующий блок (1f), проходящий по высоте фильтра (hf) вдоль вертикальной оси (Z) и обеспеченный каналами (1c), проходящими от впускного отверстия канала на впускной стороне к выпускному отверстию канала на выпускной стороне фильтрующего модуля (1), обращенной к выпускной части и отделенной от впускной стороны глубиной фильтра (tf), и стенной модуль (2), содержащий стенку, проходящую по всей ширине полости и проходящую вдоль вертикальной оси (Z) и определяющую одно или более отверстий (2o), распределенных по ширине стенки и по высоте отверстия (h2), измеренной вдоль вертикальной оси (Z) от дна (10f).

[33] Фильтрующий модуль (1) расположен ближе к выпускному отверстию (11o), чем стенной модуль (2), и между стенным модулем (2) и фильтрующим модулем (1) наибольшей ширины (t12), измеренный вдоль продольной оси (X) определен обходной канал (2b), таким образом, что расплавленный металл может течь только от впускной части к впускной стороне фильтрующего модуля (1) через одно или более отверстий (2o) и от одного или более отверстий (2o) к выпускной части, протекая либо через каналы фильтрующего блока (1f), либо через обходной канал (2b).

[34] Полость: Полость имеет высоту полости (h10), измеренную вдоль вертикальной оси (Z), длину полости, измеренную вдоль продольной оси (X), и ширину полости, измеренную вдоль поперечной оси (Y), причем X ⊥ Y ⊥ Z. Полость определяется дном (10f), окруженным периферийными стенками. Как проиллюстрировано на Фиг. 6(a) и 6(b), высота полости (h10) соответствует уровню жидкости, заполняющей полость, измеренную от дна (10f) полости, через которое жидкость вытекает из полости, через ее край (без крышки, закрывающей полость). Другими словами, это наименьшая высота периферийных стенок, измеренная от дна до верхней части периферийных стенок. Если промежуточный ковш обеспечен переливным носком (10s), высота полости (h10) представляет собой расстояние, отделяющее дно (10f) от нижней части носка (ср. Фиг. 6(b)).

[35] Подача расплавленного металла в промежуточный ковш осуществляется путем заливки расплавленного металла из разливочного ковша (5L) под действием силы тяжести в приемную часть полости промежуточного ковша. Для защиты разливочного потока от атмосферных загрязнений разливочный ковш часто обеспечивают защитным кожухом разливочного ковша (5s). Чтобы воспрепятствовать пробою разливочным потоком дна полости при ударе о него, ударную подушку (9) (или ударный короб) часто размещают внутри зоны удара, где разливочный поток ударяется о дно. Один промежуточный ковш обычно обслуживается одним разливочным ковшом (5L) за раз. Хотя настоящее изобретение может быть применимо к системам подачи с несколькими разливочными ковшами.

[36] Как проиллюстрировано на Фиг. 7(a) и 7(b), полость может содержать более одного выпускного отверстия промежуточного ковша (11o), обслуживаемого разливочным ковшом (5L). В любом случае всегда имеется по меньшей мере одна область подачи металла, связанная с одним или более выпускными отверстиями промежуточного ковша (11о), каждое из которых определяет путь потока металла, проходящий между приемной частью (проиллюстрированной на фигурах как положение короба или ударной подушки (9)) и выпускным отверстием промежуточного ковша (11о). Согласно изобретению достаточно, чтобы все пути потока были перехвачены по меньшей мере одной системой фильтрации, как более подробно описано ниже. В случае наличия более одного выпускного отверстия промежуточного ковша (11o) для удовлетворения этого требования может потребоваться более одной системы фильтрации.

[37] Как показано на Фиг. 1, 4(a)-4(f) и 5(a) и 5(b), в стационарном режиме, т. е. когда в данный момент из разливочного ковша выпускается свежий расплавленный металл в промежуточный ковш, полость заполняется на по существу постоянном уровне (h20) расплавленным металлом (20m). Лишь в период замены пустого разливочного ковша (5L) на новый в промежуточный ковш не подают свежий расплавленный металл, и уровень (h20) расплавленного металла в промежуточном ковше со временем падает, поскольку разливка происходит непрерывно. Постоянной скоростью потока из выпускного отверстия промежуточного ковша управляют в зависимости от снижения давления с помощью пробки (7) или шиберного затвора (не показан) в выпускном отверстии промежуточного ковша (11o).

[38] Уровень (h20) расплавленного металла (20m) не может превышать высоту полости (h10) (т. е. h20 < h10), чтобы расплавленный металл не вытекал из промежуточного ковша через края или через переливной носок (10s). Уровень (h20) расплавленного металла в стационарном режиме может составлять от 75 % до 90 % высоты полости (h10). Более высокий уровень излишне увеличит риск перелива, а более низкий уровень увеличит стоимость промежуточного ковша слишком больших размеров.

[39] Система фильтрации: Система фильтрации разделяет полость во впускную часть (10i) и выпускную часть (10о). Впускная часть (10i) содержит область, где свежий металл заливается в полость промежуточного ковша из разливочного ковша (5L). Выпускная часть (10о) содержит выпускное отверстие промежуточного ковша (11о). Расплавленный металл заливается во впускную часть и должен течь через систему фильтрации, чтобы вытекать из выпускного отверстия промежуточного ковша (11o) в форму или инструмент (25). Система фильтрации содержит стенной модуль (2) и фильтрующий модуль (1), содержащий фильтрующий блок (1f), обеспеченный каналами (1c), проходящими от впускного отверстия канала на впускной стороне фильтрующего модуля (1), обращенной к впускной части (10i) к выпускному отверстию канала на выпускной стороне, обращенной к выпускной части (10o).

[40] Расплавленный металл (20m) имеет два варианта: протекать только через фильтрующий блок, через каналы (1с) фильтрующего блока (1f) или через обходной канал (2b), определенный между фильтрующим модулем (1) и стенным модулем (2).

[41] Различные варианты осуществления раскрытого объекта настоящего изобретения относятся к конструированию системы фильтрации таким образом, что в стационарном режиме более 50 % расплавленного металла, проходящего через систему фильтрации, протекает через каналы фильтрующего блока (1f). Как и любая система фильтрации, фильтрующие блоки (1f), используемые в промежуточных ковшах (10), закупориваются мусором и твердыми частицами, оставшимися выше по потоку от фильтрующего блока. Одним из способов измерения степени закупорки фильтрующего блока является контроль изменения перепада давления ( P = (Pu - Pd)) со временем выше по потоку (Pu) относительно положения ниже по потоку (Pd) от фильтрующего блока. Перепад давления увеличивается относительно номинального перепада давления (

P = (Pu - Pd)) со временем выше по потоку (Pu) относительно положения ниже по потоку (Pd) от фильтрующего блока. Перепад давления увеличивается относительно номинального перепада давления ( P0) с увеличением степени закупорки. В настоящем изобретении предпочтительно, чтобы при падении давления, превышающем в два раза номинальный перепад давления (т. е. для

P0) с увеличением степени закупорки. В настоящем изобретении предпочтительно, чтобы при падении давления, превышающем в два раза номинальный перепад давления (т. е. для  P /

P /  P0 ≤ 2), более 50 %, предпочтительно более 60 %, более предпочтительно более 75 % расплавленного металла протекает через фильтрующий блок (1f). И наоборот, предпочтительно, чтобы через обходной канал (2b) протекало менее 50 %, предпочтительно менее 40 %, более предпочтительно менее 25 %.

P0 ≤ 2), более 50 %, предпочтительно более 60 %, более предпочтительно более 75 % расплавленного металла протекает через фильтрующий блок (1f). И наоборот, предпочтительно, чтобы через обходной канал (2b) протекало менее 50 %, предпочтительно менее 40 %, более предпочтительно менее 25 %.

[42] Система фильтрации по настоящему изобретению позволяет удерживать значительные количества мусора и других твердых частиц, присутствующих в расплавленном металле, перед выпуском расплавленного металла в форму или инструмент (25). При этом, в случае чрезмерной закупорки фильтрующего блока (1f), приводящей к высоким перепадам давления на фильтрующем блоке, расплавленный металл может течь в выпускную часть (10о) через обходной канал (2b). Таким образом, расплавленный металл не застревает во впускной части (10i), поднимая уровень расплавленного металла опасно близко к высоте полости (h10) во впускной части или выше нее, что приводит к тяжелым последствиям в виде выливания расплавленного металла из промежуточного ковша.

[43] В отличие от системы, описанной в KR101853768, рассмотренной выше, система фильтрации по настоящему изобретению не требует слива, расположенного ниже по потоку от фильтрующего модуля (1), между фильтрующим модулем (1) и выпускным отверстием промежуточного ковша (11o). Далее подробно описана конструкция системы фильтрации по настоящему изобретению.

[44] Стенной модуль (2): Стенной модуль (2) является одним из двух основных компонентов системы фильтрации по настоящему изобретению, который разделяет полость на впускную часть (10i) и выпускную часть (10о). Стенной модуль (2) является смежным с впускной частью (10i) и отделен от выпускного отверстия промежуточного ковша фильтрующим модулем (1). Стенной модуль (2) содержит стенку, проходящую по всей ширине полости и проходящую вдоль вертикальной оси (Z) до верхнего края. Он определяет одно или более отверстий (2o), распределенных по ширине стенки и по высоте отверстия (h2), измеренной вдоль вертикальной оси (Z) от дна (10f). Верхний край стенки расположен выше стационарного уровня (h20) расплавленного металла. Верхний край обычно расположен на расстоянии от дна (10f), составляющем от 90 % до 100 % высоты полости (h10), предпочтительно от 95 % до 100 % от h10. В случае, если промежуточный ковш обеспечен переливным носком (10s), верхний край может проходить выше h10, предпочтительно на одном уровне со свободным краем промежуточного ковша, исключая переливной носок. Это особенно применимо в случае, когда переливной носок (10s) расположен в выпускной части (10o).

[45] Как показано на Фиг. 3(a)-3(d), одно или более отверстий (2o) могут иметь различную геометрию. В варианте осуществления изобретения, проиллюстрированном на Фиг. 3(a) и 3(b), одно отверстие (2o) проходит от дна (10f) к нижнему краю стенки, который может быть прямым и параллельным дну (ср. Фиг. 3(а)) или изогнутым (ср. Фиг. 3(b)). Высота отверстия (h2) представляет собой расстояние от дна до наиболее удаленной точки нижнего края. В одном варианте данного варианта осуществления изобретения отверстие проходит от нижней границы, отделенной от дна (10f) расстоянием до 5 % высоты полости (h10) (образуя уступ) до нижнего края стенки. Высота отверстия (h2) определена как расстояние, отделяющее дно от наиболее удаленной точки нижнего края (т. е. без учета наличия уступа). Наличие уступа по всей ширине полости затрудняет опорожнение промежуточного ковша от всего оставшегося в нем расплавленного металла, заполняя впускную часть (10i) до уровня уступа. Для устранения этой проблемы уступ может быть обеспечен сточными каналами. В одном альтернативном варианте осуществления изобретения, проиллюстрированном на Фиг. 3(c), стенка может содержать более одного отверстия (2o). Верхнее отверстие определено как отверстие, имеющее границу, наиболее удаленную от дна (10f). Высота отверстия (h2) определена как расстояние, отделяющее указанную границу от дна. На Фиг. 3(c) проиллюстрированы идентичные круглые отверстия. Следует понимать, что более чем одно отверстие может иметь любую требуемую геометрию и размер.

[46] Для протекания от впускной части к выпускной части расплавленный металл должен пройти через одно или более отверстий в стенке. Альтернативный вариант отсутствует, если только уровень расплавленного металла во впускной части не поднимется выше верхнего края стенки. Отношение (h2 / h10) высоты отверстия (h2) к высоте полости (h10) предпочтительно составляет от 10 % до 60 % (т. е. 0,1 ≤ h2 / h10 ≤ 0,6), предпочтительно от 15 % до 50 %, более предпочтительно от 20 до 40 %. Высота отверстия (h2) важна, поскольку, как проиллюстрировано на Фиг. 1 (пунктирная линия), она принуждает поток расплавленного металла течь вниз после отскока вверх от ударной подушки (9) к поверхности расплавленного металла. Наличие выступающего из дна уступа может служить для удержания самых тяжелых твердых частиц, но ее наличие не является существенно важным.

[47] Стенной модуль (2) также содержит стенной выступ (2L), выступающий из всей ширины стенки на расстоянии стенного выступа (d2L) от дна (10f), и проходит в направлении впускной стороны фильтрующего модуля (1), не контактируя с последним, причем стенной выступ (2L) имеет ширину (t2L), измеренную вдоль продольной оси (X). Для стенок, содержащих одно отверстие с прямым верхним краем, стенной выступ может находиться на одном уровне с верхним краем таким образом, что расстояние от стенного выступа (d2L) равно высоте отверстия (h2) (т. е. h2L = h2), как проиллюстрировано, например, на Фиг. 1, 3(а), 4(а), 4(b), 4(e) и 5(a). В альтернативном варианте стенной выступ (2L) может находиться на любом расстоянии (d2L) от дна таким образом, что h2 < d2L < 80% h10, предпочтительно d2L меньше 70 % h10. Этот вариант осуществления стенного выступа, который не находится на одном уровне с нижним краем верхнего отверстия, проиллюстрирован на Фиг. 3(d), 4(c), 4(d), 4(f) и 5(b). В некоторых вариантах осуществления изобретения стенной выступ (2L) выступает из части ширины стенки; в некоторых вариантах осуществления изобретения стенной выступ (2L) выступает из всей ширины стенки.

[48] Стенной модуль (2) может содержать более одного стенного выступа (2L), распределенных по высоте стенного модуля (2), как проиллюстрировано на Фиг. 4(e). В различных вариантах осуществления изобретения более одного стенного выступа являются прямыми и проходят параллельно друг другу и дну (10f). Если более одного стенного выступа (2L) не параллельны друг другу, то они предпочтительно не контактируют друг с другом. Расстояние от стенного выступа (d2L) представляет собой расстояние до дна стенного выступа, расположенного ближе всего к дну (10f). В различных вариантах осуществления изобретения стенка и стенной выступ (2L) изготовлены из тугоплавкого материала, предпочтительно из того же тугоплавкого материала, что и периферийные стенки и дно полости.

[49] Фильтрующий модуль: Фильтрующий модуль (1) проходит по всей ширине полости и проходит вдоль вертикальной оси (Z) от дна (10f) полости на минимальную высоту фильтрующего модуля (h1) до верхней поверхности. Фильтрующий модуль расположен смежно с выпускной частью (10o) и содержит впускную сторону, обращенную к впускной части (10i) промежуточного ковша. Фильтрующий модуль (1) содержит фильтрующий блок (1f), обеспеченный каналами (1c), проходящими от впускного отверстия канала, отверстия на впускной стороне до выпускного отверстия канала, отверстия на выпускной стороне фильтрующего модуля (1), обращенной к выпускной части и отделенной от впускной стороны глубиной фильтра (tf). Фильтрующий блок (1f) проходит вертикально предпочтительно ниже верхней поверхности таким образом, что верхняя поверхность не является частью фильтрующего блока (1f). Фильтрующий блок (1f) при необходимости может проходить по любой части ширины промежуточного ковша. Чем больше площадь в плоскости (Y, Z), тем выше объемная пропускная способность через фильтрующий блок данной проницаемости.

[50] В по меньшей мере одном варианте осуществления изобретения выступ фильтра (1L) выступает из всей ширины впускной стороны фильтрующего модуля (1) на расстоянии выступа фильтра (d1L) от дна (10f), превышающем высоту отверстия (h2) (т. е. d1L > h2). Выступ фильтра (1L) смещен относительно стенного выступа (2L) (т. е. d1L ≠ d2L) таким образом, что они не обращены друг к другу на одном уровне. Выступ фильтра (1L) проходит по направлению к стенному модулю (2), не контактируя ни со стенным модулем, ни со стенным выступом, причем выступ фильтра (1L) имеет ширину (t1L), измеренную вдоль продольной оси (X). В некоторых вариантах осуществления изобретения выступ фильтра (1L) выступает из части ширины впускной стороны фильтрующего модуля (1); в некоторых вариантах осуществления изобретения выступ фильтра (1L) выступает из всей ширины впускной стороны фильтрующего модуля (1).

[51] Фильтрующий модуль (1) может содержать более одного выступа фильтра (1L), распределенного по высоте фильтрующего модуля (1), как проиллюстрировано на Фиг. 4(f). В по меньшей мере одном варианте осуществления изобретения более одного выступа фильтра являются прямыми и проходят параллельно друг другу и дну (10f). Если более одного выступа фильтра (1L) не параллельны друг другу, то они предпочтительно не контактируют друг с другом и не контактируют со стенным выступом (2L). Расстояние от выступа фильтра (d1L) представляет собой расстояние до дна выступа фильтра, расположенного ближе всего к дну (10f).

[52] В одном варианте осуществления изобретения расстояние от выступа фильтра (d1L) до дна больше, чем расстояние от стенного выступа (d2L) (т. е. d1L > d2L). Этот вариант осуществления изобретения проиллюстрирован на Фиг. 1, 4(a)-4(c), 4(e), 5(a) и 5(b). В одном альтернативном варианте осуществления изобретения, проиллюстрированном на Фиг. 4(d) и 4(f), расстояние от выступа фильтра (d1L) до дна меньше, чем расстояние от стенного выступа (d2L) (т. е. d1L < d2L).

[53] Фильтрующий блок (1f) может представлять собой фильтрующий блок любого типа, известный в области непрерывного литья металла. Функция фильтрующего блока (1f) состоит в том, чтобы удерживать весь мусор и твердые частицы выше по потоку от фильтрующего блока (= ретентат), при этом позволяя расплавленному металлу течь через фильтрующий блок по каналам (1c) (= фильтрат) и оттуда к выпускному отверстию промежуточного ковша (11o). Каналы могут быть прямыми или иметь извилистость и своими размерами (поперечным сечением и длиной) способствовать определению проницаемости фильтрующего блока. Проницаемость фильтрующего блока зависит от требований конкретного применения, и специалисту в данной области техники известно, как соответствующим образом оптимизировать свойства фильтрующего блока (1f).

[54] Нижняя граница фильтрующего блока (1f) может быть отделена от дна (10f) полости меньшим расстоянием (hd), составляющим от 0 до 10 см (т. е. 0 ≤ hd ≤ 10 см), предпочтительно от 2 до 5 см. Аналогично, верхняя граница фильтрующего блока (1f) может быть отделена от дна (10f) расстоянием (hf + hd) таким образом, что отношение ((hf + hd) / h2) указанного расстояния ((hf + hd)) к высоте отверстия (h2) составляет от 0,7 до 1,2 (т. е. 70 % ≤ (hf + hd) / h2 ≤ 120 %), предпочтительно от 80 % до 100 %.

[55] Обходной канал: Обходной канал (2b), определенный в системе фильтрации, составляет сущность настоящего изобретения. Он должен обеспечить возможность продолжения разливки без происшествий даже в случае закупорки фильтрующего блока (1f), и в то же время не может обеспечивать более легкий путь потока, чем через фильтрующий блок (1f), чтобы в стационарных условиях по меньшей мере 50 % металла протекало через фильтрующий блок и достигало выпускной части (10o) промежуточного ковша. С этой целью обходной канал по настоящему изобретению сконструирован таким образом, чтобы придать течению расплавленного металла первую и вторую инверсии направлений вектора скорости вдоль продольной оси (X). Это достигается за счет комбинации стенного выступа (2L) и выступа фильтра (1L), которые создают перегородку в канале, определенном между стенкой и фильтрующим модулем (1).

[56] Как рассматривалось выше в отношении Фиг. 1, 4(a)-4(c), 4(e), 5(a) и 5(b), стенной выступ (2L) может быть ниже (т. е. ближе к дну (10f)), чем выступ фильтра (1L). Таким образом, часть расплавленного металла выше высоты отверстия (h2) от дна (10f) блокируется стенкой и отклоняется вниз (т. е. в сторону отверстия (2о), откуда может изменить направление в сторону фильтрующего модуля (1) при приближении к дну (10f). Расплавленный металл может течь вверх непосредственно за стенкой только до тех пор, пока не достигнет нижней поверхности стенного выступа (2L). Если стенной выступ (2L) находится на одном уровне с отверстием (т. е. d2L = h2), расплавленный металл вообще не может течь вверх непосредственно за стенкой. Аналогично, часть расплавленного металла ниже высоты отверстия (h2) от дна (10f) не может течь вверх непосредственно за стенкой и вынуждена течь в сторону фильтрующего модуля (1). При попадании расплавленного металла на нижнюю поверхность стенного выступа (2L) поток отклоняется в сторону фильтрующего модуля (1). Часть фильтра течет прямо (параллельно продольной оси (X)) или вниз к фильтрующему блоку (1f). Часть обходного потока течет вверх к впускной стороне фильтрующего модуля (1), пока не попадет на нижнюю поверхность выступа фильтра (1L). Это отклоняет поток с инверсией составляющей вектора скорости, параллельной продольной оси (X) (= X-составляющая) таким образом, что X-составляющая потока поворачивает обратно в направлении впускной части (10i). Поток ударяется о стенку, и X-составляющая вектора скорости снова инвертируется таким образом, что поток поворачивает обратно в направлении впускной части (10i). Как показано на Фиг. 4(c), стенной модуль (2) может содержать второй стенной выступ над стенным выступом (2L), чтобы заставить вектор скорости двигаться в направлении, более параллельном продольной оси (X). Фильтрующий блок может содержать дополнительные выступы фильтра, действующие в комбинации с соответствующими дополнительными стенными выступами в качестве дополнительных перегородок для изменения Х-составляющей вектора скорости.

[57] Как рассматривалось выше в отношении Фиг. 4(d) и 4(f), выступ фильтра (1L) в альтернативном варианте может быть ниже (т. е. ближе к дну (10f)), чем стенной выступ (2L). Таким образом, при ощущении сопротивления потоку через фильтрующий блок (1f) часть расплавленного металла отклоняется вверх и попадает на нижнюю поверхность выступа фильтра (1L). Это отклоняет поток с инверсией X-составляющей вектора скорости таким образом, что X-составляющая потока поворачивает обратно в направлении впускной части (10i). Затем поток ударяется о стенку и снова отклоняется вверх, пока не попадет на нижнюю поверхность стенного выступа (2L), что заставляет его снова изменить направление X-составляющей вектора скорости в направлении выпускной части (10o). Таким образом, расплавленный металл может продолжать течь к выпускной части (10о) через фильтрующий модуль (1) и вниз к выпускному отверстию промежуточного ковша (11о). Фильтрующий блок может содержать дополнительные выступы фильтра, действующие в комбинации с соответствующими дополнительными стенными выступами в качестве дополнительных перегородок для изменения Х-составляющей вектора скорости.

[58] Специалист в данной области техники может адаптировать требуемую часть расплавленного металла, вынужденную течь через данный фильтрующий блок (1f), путем изменения размеров обходного канала (2b), чтобы сделать его более или менее извилистым и, следовательно, более или менее простым для прохождения по сравнению с каналом через фильтрующий блок. Соответствующими размерами являются, например, наибольшая ширина (t12) (при t12 > 0), ширина выступа фильтра (t1L), ширина стенного выступа (t2L), расстояние от выступа фильтра (d1L), расстояние от стенного выступа (d2L), расстояние (|d1L - d2L|), измеренное вдоль вертикальной оси (Z), разделяющей стенной выступ и выступ фильтра, и т. п.

[59] Согласно по меньшей мере одному варианту осуществления изобретения, отношение ((t1L + t2L)/t12) суммы ширин (t1L, t2L) фильтра и стенных выступов (1L, 2L) к наибольшей ширине (t12) обходного канала (2b) составляет от 20 % до 150 % (т. е. 0,2 ≤ (t1L + t2L)/t12 ≤ 1,5), предпочтительно от 30 % до 120 %, более предпочтительно от 50 % до 100 %.

[60] Часть, протекающая через фильтрующий блок, также зависит от высоты отверстия (h2) и минимальной высоты фильтрующего модуля (h1). Согласно по меньшей мере одному варианту осуществления изобретения отношение (h2 / h1) высоты отверстия (h2) к высоте фильтрующего модуля (h1) составляет от 20 % до 95 % (т. е. 0,2 ≤ h2 / h1 ≤ 0,95), предпочтительно от 40 % до 80 %.

[61] Простой способ охарактеризовать извилистость обходного канала состоит в том, чтобы провести прямую линию, проходящую от дна (10f) во впускной части к выпускной части, проходящей через обходной канал (2b). Согласно по меньшей мере одному варианту осуществления изобретения такой прямой линии либо не существует, поскольку линия не достигает дна, как проиллюстрировано на Фиг. 4(b) и 4(d), либо она образует угол ( ) с вертикальной осью (Z) не более 70°, предпочтительно не более 60°, более предпочтительно не более 45°, наиболее предпочтительно не более 35°. Это проиллюстрировано на Фиг. 4(a) и 4(c).

) с вертикальной осью (Z) не более 70°, предпочтительно не более 60°, более предпочтительно не более 45°, наиболее предпочтительно не более 35°. Это проиллюстрировано на Фиг. 4(a) и 4(c).

[62] Вышеупомянутые условия не позволяют расплавленному металлу найти прямой путь потока от дна, где он отскакивает при выпуске из ковша (5L) через обходной канал (2b). Если бы такой путь потока был доступен, значительная часть расплавленного металла направлялась бы в обход фильтрующего блока (1f) и вместо этого протекала бы через обходной канал, что явно не является удовлетворительным.

[63] Например, для промежуточного ковша с высотой полости (h10) от 800 до 1800 мм, предпочтительно от 1000 до 1300 мм, высота отверстия (h2) может составлять от 80 до 600 мм, предпочтительно от 100 до 500 мм. Наибольшая ширина (t12), отделяющая стенку от фильтрующего модуля в обходном канале (2b), может составлять от 60 до 800 мм; предпочтительно от 80 до 600 мм. Расстояние от выступа фильтра (d1L) до дна может составлять от 80 до 650 мм, предпочтительно от 100 до 620 мм, а расстояние от стенного выступа (d2L) до дна может составлять от 80 до 600 мм.

[64] В различных вариантах осуществления изобретения ширина стенного выступа (t2L) и ширина выступа фильтра (t1L) могут составлять от 20 до 200 мм; в некоторых вариантах осуществления изобретения ширина стенного выступа (t2L) и ширина выступа фильтра (t1L) могут составлять от 50 до 150 мм. В по меньшей мере одном варианте осуществления изобретения каждая из ширины стенного выступа (t2L) и ширины выступа фильтра (t1L) имеет минимальное значение 20 мм. В по меньшей мере одном варианте осуществления изобретения каждая из ширины стенного выступа (t2L) и ширины выступа фильтра (t1L) имеет максимальное значение 200 мм. Однако в некоторых вариантах осуществления изобретения ширина стенного выступа (t2L) и ширина выступа фильтра (t1L) могут быть отрегулированы или настроены в зависимости от размера и размеров промежуточного ковша (10). Тем не менее, в различных вариантах осуществления изобретения каждая из ширины стенного выступа (t2L) и ширины выступа фильтра (t1L) представляет собой ненулевое значение; иными словами, различные варианты осуществления описанного объекта настоящего изобретения будут включать в себя наличие стенного выступа, а также выступа фильтра, независимо от их соответствующей ширины.

[65] Преимущество промежуточного ковша по настоящему изобретению заключается в удалении большей части мусора и других твердых частиц из расплавленного металла (20m) перед его заливкой в инструмент (25). Если фильтрующий блок (1f) новый или его каналы чисты и не содержат твердых частиц, фильтрующий блок характеризуется перепадом давления ( P), равным номинальному перепаду давления (

P), равным номинальному перепаду давления ( P0) между впускной стороной и выпускной стороной фильтрующего блока. При использовании мусор и другие твердые частицы, задерживаемые в каналах, накапливаются и частично и в конечном итоге полностью закупоривают некоторые или все каналы. Перепад давления (

P0) между впускной стороной и выпускной стороной фильтрующего блока. При использовании мусор и другие твердые частицы, задерживаемые в каналах, накапливаются и частично и в конечном итоге полностью закупоривают некоторые или все каналы. Перепад давления ( P) увеличивается, что затрудняет прохождение потока расплавленного металла через фильтрующий блок (1f). По мере увеличения перепада давления (

P) увеличивается, что затрудняет прохождение потока расплавленного металла через фильтрующий блок (1f). По мере увеличения перепада давления ( P) расплавленному металлу будет легче течь через обходной канал (2b), а не через фильтрующий блок.

P) расплавленному металлу будет легче течь через обходной канал (2b), а не через фильтрующий блок.

[66] Например, когда фильтрующий блок (1f) полностью функционален (например,  P /

P /  P0 < 2), более 50 %, предпочтительно более 60 %, более предпочтительно более 75 %, наиболее предпочтительно более 85 % расплавленного металла протекает через фильтрующий блок (1f) из расплавленного металла, протекающего через систему фильтрации от впускной части (10i) к выпускной части (10о), протекает через фильтрующий блок (1f), а остальная часть протекает через обходной канал (2b). Однако в случае существенной закупорки фильтрующего блока (т. е. перепад давления достигает высоких значений, например,

P0 < 2), более 50 %, предпочтительно более 60 %, более предпочтительно более 75 %, наиболее предпочтительно более 85 % расплавленного металла протекает через фильтрующий блок (1f) из расплавленного металла, протекающего через систему фильтрации от впускной части (10i) к выпускной части (10о), протекает через фильтрующий блок (1f), а остальная часть протекает через обходной канал (2b). Однако в случае существенной закупорки фильтрующего блока (т. е. перепад давления достигает высоких значений, например,  P /

P /  P0 > 10), расплавленному металлу становится слишком сложно течь через фильтрующий блок (1f), и он находит более легкий выход, протекая через обходной канал (2b). Это снижает риск повышения уровня (h20) расплавленного металла во впускной части до опасных уровней, близких к высоте полости (h10).

P0 > 10), расплавленному металлу становится слишком сложно течь через фильтрующий блок (1f), и он находит более легкий выход, протекая через обходной канал (2b). Это снижает риск повышения уровня (h20) расплавленного металла во впускной части до опасных уровней, близких к высоте полости (h10).

[67] Помимо того, что это решение эффективно и легко модифицируется для удовлетворения требований конкретных вариантов применения, оно также очень просто в осуществлении: для каждого требуется всего два модуля простой конструкции: стенной модуль (2) и фильтрующий модуль (1). Таким образом, это решение также является весьма экономичным и обеспечивает непрерывность процесса разливки металла.

[68] Промежуточный ковш (10) для непрерывной разливки металла, определяющий полость, при этом полость имеет высоту полости (h10), измеренную вдоль вертикальной оси (Z), длину полости, измеренную вдоль продольной оси (X), и ширину полости, измеренную вдоль поперечной оси (Y), где X ⊥ Y ⊥ Z, и при этом полость содержит впускную часть (10i), выполненную с возможностью приема потока расплавленного металла (20m), выпускаемого под действием силы тяжести с наружной стороны промежуточного ковша в полость промежуточного ковша, выпускную часть (10о), содержащую выпускное отверстие (11о), выполненное с возможностью выпуска расплавленного металла из полости в форму, и систему фильтрации, отделяющую по всей ширине полости впускную часть (10i) от выпускной части (10о). Система фильтрации содержит фильтрующий модуль (1), проходящий по всей ширине полости и проходящий внутри указанной полости, при этом фильтрующий модуль содержит впускную сторону, обращенную к впускной части (10i) промежуточного ковша и выступающую из дна (10f) полости к верхней поверхности, кратчайшее расстояние которой от дна, измеренное вдоль вертикальной оси (Z), равно минимальной высоте фильтрующего модуля (h1), и при этом фильтрующий модуль (1) содержит фильтрующий блок (1f), проходящий на высоту фильтра (hf) вдоль вертикальной оси (Z) и обеспеченный каналами (1c), проходящими от впускного отверстия канала, открывающегося на впускной стороне, обращенной к впускной части (10i) промежуточного ковша, к выпускному отверстию канала, открывающемуся на выпускной стороне фильтрующего модуля (1), обращенной к выпускной части и отделенной от впускной стороны глубиной фильтра (tf). Система фильтрации дополнительно содержит стенной модуль (2), содержащий стенку, проходящую по всей ширине полости и проходящую внутри указанной полости и определяющую одно или более отверстий (2о), распределенных по ширине стенки и по высоте отверстия (h2), измеренной вдоль вертикальной оси (Z) от дна (10f). Фильтрующий модуль (1) расположен ближе к выпускному отверстию (11o), чем стенной модуль (2), и между стенным модулем (2) и фильтрующим модулем (1) наибольшей ширины (t12), измеренный вдоль продольной оси (X) определен обходной канал (2b), таким образом, что расплавленный металл может течь только от впускной части к впускной стороне фильтрующего модуля (1) через одно или более отверстий и от одного или более отверстий к выпускной части, протекая либо через каналы фильтрующего блока (1f), либо через обходной канал (2b), отличающийся тем, что

a. отношение (h2 / h1) высоты отверстия (h2) к высоте фильтрующего модуля (h1) составляет от 20 % до 95 % (0,2 ≤ h2 / h1 ≤ 0,95), предпочтительно от 40 % до 80 %,

b. стенной выступ (2L) выступает из всей ширины стенки на расстоянии стенного выступа (d2L) от дна (10f), не превышающем минимальную высоту фильтрующего модуля (h1) (т. е. d2L ≤ h1), и проходит в направлении впускной стороны фильтрующего модуля (1), не контактируя с фильтрующим модулем, причем стенной выступ (2L) имеет ширину (t2L), измеренную вдоль продольной оси (X), при этом 0 < t2L < t12, тем, что

c. выступ фильтра (1L) выступает из всей ширины впускной стороны фильтрующего модуля (1) на расстоянии выступа фильтра (d1L) от дна (10f), превышающем высоту отверстия (h2) (т. е. d1L > h2), и смещен относительно стенного выступа (2L) (т. е. d1L ≠ d2L); и проходящем в направлении стенного модуля (2), не контактируя ни со стенным модулем, ни со стенным выступом, причем выступ фильтра (1L) имеет ширину (t1L), измеренную вдоль продольной оси (X), при этом 0 < t1L < t12, и тем, что

d. отношение ((t1L + t2L) / t12) суммы ширин (t1L, t2L) фильтра и стенных выступов (1L, 2L) к наибольшей ширине (t12) обходного канала (2b) составляет от 20 % до 150 % (т. е. 0,2 ≤ (t1L + t2L) / t12 ≤ 1,5), предпочтительно от 30 % до 120 %, более предпочтительно от 50 % до 100 %.

[69] Вышеизложенное описание приведено только для ясности понимания, и не следует считать, что оно накладывает ненужные ограничения, так как модификации в пределах объема изобретения могут быть очевидны для специалистов в данной области техники.

Изобретение относится к области непрерывной разливки металла. Промежуточный ковш (10) для непрерывной разливки металла с полостью содержит впускную часть (10i), выпускную часть (10о) с выпускным отверстием (11о) и систему фильтрации, отделяющую впускную и выпускную части по всей ширине полости. Система фильтрации содержит фильтрующий (1) и стенной (2) модули. Модуль (1) расположен ближе, чем модуль (2), к отверстию (11o), а между модулем (1) и модулем (2), в наибольшей ширине (t12), выполнен обходной канал (2b). Течение металла обеспечено от впускной части (10i) к впускной стороне модуля (1) и к выпускной части через каналы фильтрующего блока (1f) либо через обходной канал (2b). Модуль (2) снабжен выступом (2L) шириной (t2L) в направлении впускной стороны модуля (1) на расстоянии (d2L) от дна (10f), не превышающем минимальную высоту (h1) модуля (1), не контактирующим с модулем (1). При этом 20 мм<t2L<t12. Модуль (1) снабжен выступом (1L) шириной (t1L) в направлении модуля (2), не контактирующим с модулем (2) и с выступом (2L). При этом 20 мм <t1L<t12. Обеспечивается удаление твердых частиц из металла, протекающего через промежуточный ковш, без риска перелива металла через край промежуточного ковша из-за неисправности системы фильтрации. 13 з.п. ф-лы, 7 ил., 1 табл.

1. Промежуточный ковш (10) для непрерывной разливки металла, определяющий полость, при этом полость имеет высоту (h10) полости, измеренную вдоль вертикальной оси (Z), длину полости, измеренную вдоль продольной оси (X), и ширину полости, измеренную вдоль поперечной оси (Y), где X⊥Y⊥Z, и при этом полость содержит: впускную часть (10i), выполненную с возможностью приема потока расплавленного металла (20m), выпускаемого под действием силы тяжести с наружной стороны промежуточного ковша в полость промежуточного ковша, выпускную часть (10о), содержащую выпускное отверстие (11о), выполненное с возможностью выпуска расплавленного металла из полости в форму, систему фильтрации, отделяющую по всей ширине полости впускную часть (10i) от выпускной части (10о), причем система фильтрации содержит: фильтрующий модуль (1), проходящий по всей ширине полости и проходящий внутри указанной полости, при этом фильтрующий модуль содержит впускную сторону, обращенную к впускной части (10i) промежуточного ковша и проходящую от дна (10f) полости к верхней поверхности, кратчайшее расстояние которой от дна, измеренное вдоль вертикальной оси (Z), равно минимальной высоте (h1) фильтрующего модуля, и при этом фильтрующий модуль (1) содержит фильтрующий блок (1f), проходящий на высоту (hf) фильтра вдоль вертикальной оси (Z) и обеспеченный каналами (1c), проходящими от впускного отверстия канала, открывающегося на впускной стороне, обращенной к впускной части (10i) промежуточного ковша, к выпускному отверстию канала, открывающемуся на выпускной стороне фильтрующего модуля (1), обращенной к выпускной части и отделенной от впускной стороны глубиной (tf) фильтра, и стенной модуль (2), содержащий стенку, проходящую по всей ширине полости и проходящую внутри указанной полости, и определяющий одно или более отверстий (2о), распределенных по ширине стенки и по высоте (h2) отверстия, измеренной вдоль вертикальной оси (Z) от дна (10f), при этом фильтрующий модуль (1) расположен ближе к выпускному отверстию (11o), чем стенной модуль (2), и между стенным модулем (2) и фильтрующим модулем (1) в наибольшей ширине (t12), измеренной вдоль продольной оси (X), определен обходной канал (2b), таким образом, что расплавленный металл может течь только от впускной части к впускной стороне фильтрующего модуля (1) через одно или более отверстий и от одного или более отверстий к выпускной части, протекая либо через каналы фильтрующего блока (1f), либо через обходной канал (2b), характеризующийся тем, что стенной выступ (2L) выступает из стенки стенного модуля (2) на расстоянии (d2L) стенного выступа от дна (10f), не превышающем минимальную высоту (h1) фильтрующего модуля, т. е. d2L≤h1, и проходит в направлении впускной стороны фильтрующего модуля (1), не контактируя с фильтрующим модулем (1), причем стенной выступ (2L) имеет ширину (t2L), измеренную вдоль продольной оси (X), при этом 20 мм <t2L<t12, выступ (1L) фильтра выступает с впускной стороны фильтрующего модуля (1) на расстоянии (d1L) выступа фильтра от дна (10f), превышающем высоту (h2) отверстия, т. е. d1L>h2, и смещен относительно стенного выступа (2L), т. е. d1L≠d2L, причем выступ фильтра проходит в направлении стенного модуля (2), не контактируя ни со стенным модулем, ни со стенным выступом, причем выступ (1L) фильтра имеет ширину (t1L), измеренную вдоль продольной оси (X), при этом 20 мм <t1L<t12, и отношение ((t1L+t2L)/t12) суммы ширин (t1L, t2L) фильтра и стенных выступов (1L, 2L) к наибольшей ширине (t12) обходного канала (2b) составляет более 20%, т. е. 0,2≤(t1L+t2L)/t12.

2. Промежуточный ковш по п. 1, отличающийся тем, что отношение (h2/h1) высоты (h2) отверстия к высоте (h1) фильтрующего модуля составляет от 20% до 95%, 0,2≤h2/h1≤0,95, предпочтительно от 40% до 80%.

3. Промежуточный ковш по п. 1, отличающийся тем, что отношение (t1L+t2L)/t12 суммы ширин (t1L, t2L) фильтра и стенных выступов (1L, 2L) к наибольшей ширине (t12) обходного канала (2b) составляет менее 150%, т. е. (t1L+t2L)/t12≤1,5, и составляет предпочтительно от 30% до 120%, более предпочтительно от 50% до 100%.

4. Промежуточный ковш по п. 1, отличающийся тем, что стенной модуль (2) содержит одно отверстие (2o), проходящее от нижней границы, отделенной от дна (10f) расстоянием от 0% до 5% высоты (h10) полости до нижнего края стенки, определяя высоту (h2) отверстия как расстояние, отделяющее дно от наиболее удаленной точки нижнего края.

5. Промежуточный ковш по п. 1, отличающийся тем, что стенной модуль (2) содержит более одного отверстия (2o), при этом верхнее отверстие определено как отверстие, имеющее границу, наиболее удаленную от дна (2f), отделенную от дна высотой (h2) отверстия.

6. Промежуточный ковш по любому из пп. 1-5, отличающийся тем, что отношение (h2/h10) высоты (h2) отверстия к высоте (h10) полости составляет от 10% до 60%, 0,1≤h2/h10≤0,6, предпочтительно от 40 до 60%.

7. Промежуточный ковш по любому из пп. 1-6, отличающийся тем, что прямая линия, проходящая между дном (10f) во впускной части и выпускной частью, проходящей через обходной канал (2b), либо не существует, либо образует угол ( ) с вертикальной осью (Z) не более 70°, предпочтительно не более 60°, более предпочтительно не более 45°.

) с вертикальной осью (Z) не более 70°, предпочтительно не более 60°, более предпочтительно не более 45°.

8. Промежуточный ковш по любому из пп. 1-7, отличающийся тем, что расстояние (d1L) до выступа фильтра больше, чем расстояние (d2L) до стенного выступа, т. е. d1L>d2L.

9. Промежуточный ковш по любому из пп. 1-8, отличающийся тем, что стенной модуль (2) содержит более одного стенного выступа (2L), параллельных друг другу, никогда не контактирующих друг с другом и распределенных по высоте стенного модуля (2).

10. Промежуточный ковш по любому из пп. 1-9, отличающийся тем, что фильтрующий модуль (1) содержит более одного выступа (1L) фильтра, параллельных друг другу, никогда не контактирующих друг с другом и распределенных по высоте фильтрующего модуля (1).

11. Промежуточный ковш по любому из пп. 1-10, отличающийся тем, что обходной канал (2b) вызывает инверсию составляющей направления потока вдоль продольной оси (X) расплавленного металла для прохождения потока из впускной части (10i) к выпускной части (10о) полости.

12. Промежуточный ковш по любому из пп. 1-11, отличающийся тем, что нижняя граница фильтрующего блока (1f) отделена от дна (10f) полости меньшим расстоянием (hd), составляющим от 0 до 10 см, т. е. 0≤hd≤10 см, предпочтительно от 2 до 5 см, и/или при этом верхняя граница фильтрующего блока (1f) отделена от дна (10f) расстоянием (hf+hd) таким образом, что отношение (hf+hd)/h2 расстояния (hf+hd) к высоте (h2) отверстия составляет от 0,7 до 1,2, т. е. 70%≤(hf+hd)/h2≤120%, предпочтительно от 80% до 100%.

13. Промежуточный ковш по любому из пп. 1-12, отличающийся тем, что стенной выступ (2L) выступает из части ширины стенки или всей ширины стенки.

14. Промежуточный ковш по любому из пп. 1-13, отличающийся тем, что выступ (1L) фильтра выступает из части ширины впускной стороны фильтрующего модуля (1) или всей ширины впускной стороны фильтрующего модуля (1).

| KR 101853768 B1, 02.05.2018 | |||

| РЕГУЛЯТОР РАСХОДА ВОДЫ В КАНАЛЕ | 0 |

|

SU376523A1 |

| ЗАСЫПНОЙ АППАРАТ ДЛЯ ДОМЕННОЙ ПЕЧИ | 1933 |

|

SU38654A1 |

| JP 62197251 A, 31.08.1987 | |||

| EA 201992841 A1, 06.04.2020 | |||

| СЪЕМНАЯ НАКЛАДКА ДЛЯ ДУГИ, НАПРАВЛЯЮЩЕЙ ТЯГОВОЙ КАНАТ ПОДВЕСНОЙ ДОРОГИ | 1930 |

|

SU33995A1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1990 |

|

SU1738469A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПРИМЕСЕЙ ПРИ РАЗЛИВКЕ МЕТАЛЛОВ | 1996 |

|

RU2161083C2 |

| JP 59189050 A, 26.10.1984. | |||

Авторы

Даты

2024-09-17—Публикация

2022-05-06—Подача