Изобретение относится к способу изготовления широких полос из меди или медных сплавов с помощью разлива жидкого расплавленного металла во вращающийся кристаллизатор для широких полос, а также к приемлемому для осуществления настоящего способа устройству, состоящему из промежуточного ковша и трубы для подачи жидкого расплавленного металла на ленточный кристаллизатор. При изготовлении широких полос находящийся в промежуточном ковше (промежуточное разливочное устройство) жидкий расплавленный металл с помощью одной или нескольких труб или сопел для подачи жидкого металла подается в расположенный ниже широкополосный кристаллизатор. Устройства различного конструктивного исполнения для подачи расплавленного металла из промежуточного ковша и соответственно промежуточного разливочного устройства в кристаллизатор известны уже в течение длительного времени. Находящийся в промежуточном разливочном устройстве жидкий металл с помощью одной или нескольких труб для подачи жидкого металла подводится в ванну жидкого металла, лунку жидкого металла в кристаллизаторе или же в ленточный кристаллизатор. Труба для подачи жидкого металла может располагаться вертикально или с наклоном под определенным углом относительно горизонтальной линии. Трубы для подачи жидкого металла должны обеспечивать равномерное и спокойное (без завихрений) распределение расплавленного металла в ленточном кристаллизаторе. За счет обеспечения достаточного уровня заполнения в промежуточном разливочном устройстве достигается условие, согласно которому труба для подачи жидкого металла полностью заполняется расплавленным металлом. На скорость потока расплавленного металла в зависимости от угла расположения трубы для подачи жидкого металла оказывает влияние статическое давление расплавленного металла, находящегося в промежуточном разливочном устройстве. При возрастающем ускорении расплава в трубе для подачи жидкого металла формируется пониженное давление (вакуум), которое приводит к образованию завихрений или к колебаниям уровня расплава, который находится в лунке жидкого металла в кристаллизаторе или ленточном кристаллизаторе для непрерывной разливки в широкую полосу.

Многие известные трубы для подачи жидкого металла представляют собой погружные трубы, которые погружаются в расплавленный металл в кристаллизаторе и распределяют подведенный расплав под поверхностью ванны.

Из DE 10113206 A1 известна погружная труба для разливки жидкого металла, которая для уменьшения кинетической энергии расплава на выпуске трубы для подачи жидкого металла снабжена расширяющейся воронкообразной камерой завихрения. Успокоенный расплав через боковые выпускные отверстия попадает в лунку жидкого металла в кристаллизаторе. Погружная труба расположена вертикально и снабжена на переходе от отрезка трубы к камере завихрений отрывной кромкой.

Из EP 1506827 A1 известна разливочная система для кристализатора отливки тонких слябов с промежуточным разливочным устройством и погружной трубой для разливки расплавленного металла, при этом сужающаяся в направлении потока погружная труба расположена под наклоном и проходит вниз. Выпускное отверстие погружной трубы находится под зеркалом расплава в кристаллизаторе. Выпускное отверстие перекрывается порогом и расположено таким образом, что расплав несколько раз поворачивается и распределяется поперек продольной оси кристаллизатора.

Известные устройства с расположенными под наклоном, проходящими от промежуточного разливочного устройства к расположенному ниже кристаллизатору погружными трубами требуют, чтобы погружная труба полностью заполнялась расплавленным металлом. Эти трубы служат причиной возникновения в изготовляемых плоских продуктах включений, которые оказывают отрицательное влияние на качество.

Из EP 0194327 A1 известна непрерывная разливка в кристаллизатор для двух полос. Промежуточное разливочное устройство с помощью изогнутой под прямым углом промежуточной трубы соединяется с трубой для разливки расплавленного металла. Она состоит из проходящего по горизонтали участка и изогнутого по направлению вверх участка, который заходит в кристаллизатор, при этом выходное отверстие не погружается в лунку жидкого металла в кристаллизаторе. Поток расплава до входа в кристаллизатор под действием расположенного в виде сифона промежуточного разливочного устройства, промежуточной трубы и трубы для разливки расплавленного металла несколько раз поворачивается. Для предотвращения попадания наружного воздуха в полость кристаллизатора предусмотрено специальное устройство для регулирования положения зеркала расплава в кристаллизаторе.

В DE 4039959 C1 содержится описание разливочного устройства, в котором расплав по расположенному под наклоном и направленному вниз каналу подается из промежуточного разливочного устройства в кристаллизатор, при этом для регулирования дросселированием скорости потока расплава над каналом расположен линейный индуктивный двигатель. Такое конструктивное решение взаимосвязано с большими затратами. В вертикальных погружных трубках предусматривают, как известно, механические дроссели, чтобы с помощью снижения скорости потока обеспечить улучшение заполнения внутренней полости трубы для разливки жидкого металла (EP 0950451 B1).

На практике было установлено, что изготовление полос шириной от 800 до 1500 мм и толщиной от 20 до 50 мм при разливке медного расплава с помощью погружных труб в широкополосный кристаллизатор взаимосвязано со значительными трудностями. Также и при незначительном наклоне погружных труб под действием скорости потока расплава, подаваемого под поверхность лент, происходит образование завихрений в лунке жидкого металла в кристаллизаторе под действием пузырьков газа, а также оксидных и других примесей, которые собираются на поверхности и вымываются в расплав. Они приводят к образованию усадочных раковин и трещин в литой структуре готовой полосы. При разливке меди и медных сплавов на основании специфических свойств материала по сравнению с другими цветными металлами возникают еще и дополнительные трудности, которые обусловлены межкристаллической высокотемпературной коррозией, а также высокой степенью чистоты кислорода.

В основу изобретения поставлена задача создания способа изготовления широких полос из меди или медных сплавов с помощью разливки жидкого металлического расплава в кристаллизатор для непрерывной разливки в полосу, с помощью которого обеспечивается возможность получения соответствующей установленному качеству литой структуры. Кроме того, задачей изобретения является также создание устройства, которое пригодно для осуществления способа.

Согласно изобретению поставленная задача решается согласно способу с помощью отличительных признаков п.1 формулы изобретения. Предпочтительные формы исполнения вариантов осуществления способа являются предметом пунктов 2-9 формулы изобретения. Пункт 10 формулы изобретения относится к пригодному для осуществления способа устройству. Предпочтительные варианты исполнения устройства являются предметом пп.11-20 формулы изобретения.

Предлагаемый способ включает следующие технологические процессы.

Зеркало расплава в промежуточном разливочном устройстве удерживается на постоянном уровне (Н) выше точки захождения сопла для подачи жидкого металла в промежуточном разливочном устройстве в диапазоне от 75 до 90 мм относительно уровня зеркала расплава в кристаллизаторе. Находящийся в распределительном ковше и соответственно в промежуточном разливочном устройстве жидкий металлический расплав по восходящему каналу из распределительного ковша поступает в сопло для подачи жидкого металла. В зависимости от исполнения промежуточного разливочного устройства восходящий канал может размещаться в соответствующей боковой стенке промежуточного разливочного устройства. В определенных случаях применения может быть целесообразным, чтобы расплав перед поступлением в сопло для подачи жидкого металла дополнительно еще и протекал по расположенному параллельно относительно горизонтали каналу, который увеличивается по ширине предпочтительно в направлении потока. При протекании по этому каналу может происходить снижение скорости потока расплавленного металла.

Поперечное сечение канала необходимо предпочтительно рассчитывать таким образом, чтобы в месте захождения соотношение скорости потока к объемному расходу выдерживалось в пределах от 1:4 до 1:3, а в месте выхода от 1:1,5 до 1:2.

После поступления потока расплавленного металла в сопло для подачи жидкого металла он симметрично распределяется по такой ширине, которая соответствует ширине изготовляемой полосы. Расплав внутри сопла для подачи жидкого металла пропускается, по меньшей мере, через первый дроссель, чтобы уменьшить кинетическую энергию потока расплава. За дросселем устанавливается пониженная скорость потока расплавленного металла, и по всей ширине образуется равномерный объемный поток. Во время протекания через дроссель расплавленный металл подвергается равномерной термической нагрузке. В результате этого могут снижаться деформации сопла для подачи жидкого металла под действием напряжения материала. Возникшее повышение температуры расплава имеет преимущество, заключающееся в том, что во время разливки можно отказаться от непрерывного подогрева сопла для подачи жидкого металла. В месте выхода сопла для подачи жидкого металла расплав поворачивается с помощью второго дросселя в направлении поверхности ванны в кристаллизаторе и в вертикальном направлении по всей ширине ленты кристаллизатора разделяется на несколько небольших отдельных потоков, которые в виде ламинарного потока при образовании клиновидного выходного профиля с углом раствора от 15 до 30°, проходящего в направлении вытягивания полосы относительно зеркала ванны кристаллизатора, заходят в расплав кристаллизатора.

В результате указанных выше мероприятий поток расплава после выхода из выпускного дросселя достигает такой скорости, которая примерно соответствует скорости ленты кристаллизатора и находится в пределах менее 0,1 м/с. Расплав в виде ламинарного потока при образовании клиновидного выходного профиля попадает в кристаллизатор. В результате этого мероприятия предотвращается образование завихрений в лунке жидкого металла в кристаллизаторе. Благодаря выходному профилю в виде клина расплава по всей ширине кристаллизатора достигается равномерная подача тепла, которая благоприятно сказывается на качестве литья. На основании этого в значительной степени снижается опасность образования раковин и трещин в литой структуре. Максимальная толщина проходящего по всей ширине ленты вытекающего профиля может изменяться, однако она должна быть, по меньшей мере, меньшей или равной толщине отливаемой полосы.

Согласно соответствующим граничным условиям технологического процесса, в частности размерам полосы, производительности литья и химическому составу расплава, сопло для подачи жидкого металла можно располагать различным образом относительно зеркала ванны.

Выпускные отверстия сопла для подачи расплавленного металла могут находиться выше зеркала ванны в кристаллизаторе. Расстояние выпускных дросселей сопла для подачи расплавленного металла в самой ближней точке от зеркала ванны в зависимости от толщины отливаемой полосы должно лежать в соотношении расстояние/толщина в пределах от 1:1,5 до 1:1,1. Предпочтительно эта разница в уровне между выпускной кромкой или выпускным дросселем и поверхностью зеркала ванны должна составлять ≤10 мм.

Согласно еще одному варианту исполнения предусмотрено, что выпускные отверстия сопла для подачи расплавленного металла частично погружаются в зеркало ванны в кристаллизаторе. В этом случае над уровнем зеркала ванны полностью находятся только передние выпускные отверстия разливочного бруса. Выпускные отверстия могут располагаться в виде нескольких рядов, которые проходят поперек движения ленты.

Первый дроссель в отношении толщины материала и площади поперечного сечения может быть рассчитан таким образом, что соотношение площади поперечного сечения выпусков и объемного расхода выдерживается в пределах от 1:8 до 1:12, при этом площадь поперечного сечения выпуска вытекает из суммы отдельных площадей поперечного сечения пропускных отверстий дросселя. На основании толщины материала между впускным и выпускным дросселями определяется длина пути потоков в пределах дросселей, при этом за счет различных длин потока можно целенаправленно оказывать влияние на скорость потока расплава.

Разливочная система устройства, которое предназначено для осуществления способа, расположена таким образом, что между зеркалом ванны в кристаллизаторе и уровнем заполнения образуется разность уровней от 70 до 95 мм. В результате этого обеспечивается возможность удерживать в сравнительно более низких пределах скорость потока расплава.

Исходя из расчета промежуточного разливочного устройства, расплав из промежуточного разливочного устройства должен вытекать через восходящий разливочный канал, впускное отверстие которого расположено в непосредственной близости от днища промежуточного разливочного устройства. В результате этого обеспечивается возможность удерживать зеркало жидкости в промежуточном разливочном устройстве на самом низком уровне, а также и удерживать на низком уровне статическое давление металла и во время протекания потока расплава предотвращать захват воздуха. Восходящий канал расположен в переднем отрезке стенки промежуточного разливочного устройства, который направлен в сторону кристаллизатора.

Сопло для подачи жидкого металла снабжено распределительным участком и выпускным участком, при этом распределительный участок увеличивается по ширине и доходит до ширины отливаемой полосы. Между распределительным участком и выпускным участком расположен проходящий по всей площади поперечного сечения первый дроссель с проточными отверстиями. Эти отверстия располагают предпочтительно в ряду или непосредственно возле участка дна или на незначительном расстоянии от дна сопла для подачи расплавленного металла. Выпускной участок снабжен сужающимся в направлении промежуточного разливочного устройства носком, нижний предел которого проходит под определенным углом наклона вверх, и выполнен в виде выпускного бруса с отверстиями, направленными в сторону поверхности ванны. Выпускной брус и соответственно выпускной дроссель расположены с углом раствора от 15 до 30° к зеркалу ванны в кристаллизаторе. Расположенный ниже выпускной брус размещается предпочтительно над поверхностью ванны на расстоянии, которое соответствует от 0,9 до 0,5 толщины отливаемой полосы. Однако это расстояние более целесообразно выдерживать в меньшем диапазоне, и оно не должно превышать 10 мм. Благодаря меньшему расстоянию при использовании специальных медных сплавов предотвращают возникновение возможного «замерзания» расплава. В определенных случаях может быть также целесообразным, если расположенная ниже точка выпускного бруса будет соприкасаться с поверхностью ванны или будет частично погружена в ванну.

Выпускные отверстия выпускного бруса могут в зависимости от необходимой скорости потока выполняться и располагаться различным образом, например в виде рядов с идентичными или различными поперечными сечениями отверстий.

Сопло для подачи жидкого металла и промежуточное разливочное устройство могут также соединяться с разливочным каналом с помощью промежуточного элемента, который проходит параллельно горизонтали и постоянно увеличивается по ширине в направлении потока. Промежуточный элемент может представлять собой также и интегрированную составную часть промежуточного разливочного устройства. За счет присоединяемого промежуточного пути потока обеспечивается условие, согласно которому кинетическая энергия скорости потока снижается уже на этом участке.

Так, например, за счет предложенных мер можно при изготовлении бесконечной полосы шириной 1290 мм и толщиной 40 мм, что соответствует производительности разливки 55 т/ч, снизить существующую скорость потока расплавленного металла на выходе из промежуточного разливочного устройства примерно в 10-20 раз.

Скорость потока на выходе из сопла для подачи расплавленного металла можно таким образом согласовать со скоростью движения ленты.

Далее сущность изобретения поясняется на примере его осуществления.

На прилагаемых чертежах изображено:

Фиг.1 - устройство в упрощенном схематическом изображении в продольном разрезе.

Фиг 2 - вид сверху разливочного блока.

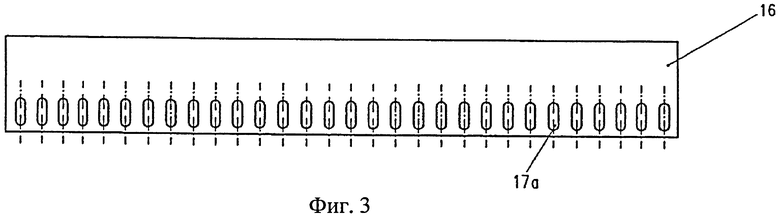

Фиг.3 - вид спереди первого варианта осуществления первого дросселя.

Фиг.4 - вид спереди второго варианта осуществления первого дросселя.

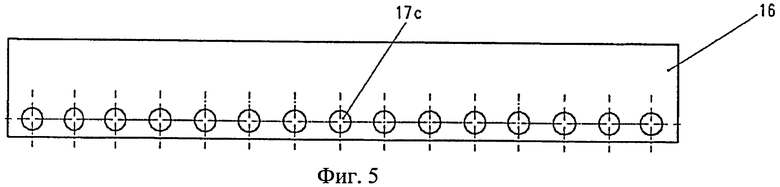

Фиг.5 - вид спереди третьего варианта осуществления первого дросселя.

Фиг.6 - вид сверху первого варианта осуществления выпускного дросселя.

Фиг.7 - вид сверху второго варианта осуществления выпускного дросселя.

Фиг.8 - вид сверху третьего варианта осуществления выпускного дросселя, и

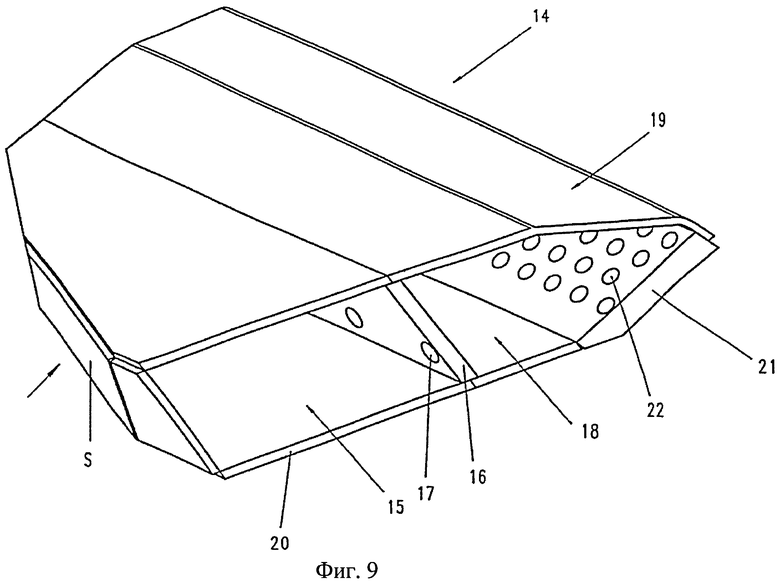

Фиг.9 - вид в перспективе сопла для подачи расплавленного металла.

Показанное на фиг.1 устройство состоит из широкополосного кристаллизатора 1 и разливочного блока 8, которые расположены на одной линии. Разливочный блок 8 показан на фиг.2 на отдельном изображении. Кристаллизатор 1 для широких полос состоит из верхней вращающейся разливочной ленты 2 и нижней вращающейся разливочной ленты 3, которые образуют верхнюю и нижнюю стенки кристаллизатора 1. Бесконечные разливочные ленты 2, 3 перемещаются по направляющим роликам, из которых на фиг.1 обозначены дугами окружности только передние направляющие ролики 4 и 5. Полость 6 кристаллизатора по обеим продольным сторонам ограничивается подробно не показанными боковыми стенками, с помощью которых определяется ширина отливаемой полосы. Кристаллизатор 1 расположен под углом, например, 9° относительно горизонтали. Находящийся между разливочными лентами 2 и 3 расплав перемещается в сторону вытягивания и под действием охлаждения доводится до затвердевания. Уровень и соответственно зеркало ванны в кристаллизаторе 1 обозначены позицией 7. Скорость вытягивания и скорость движения лент разливочного конвейера 2, 3 зависят от ширины и толщины отливаемой полосы.

Предназначенный для подвода расплава в кристаллизатор 1 разливочный блок 8 (фиг.2) состоит из промежуточной распределительной емкости 9, промежуточного элемента 12 и сопла для подачи жидкого металла 14.

Промежуточная распределительная емкость 9 содержит в участке стенки 10, направленной в сторону кристаллизатора 1, расположенный по центру и проходящий под наклоном по направлению вверх разливочный канал 11 с прямоугольной площадью поперечного сечения. К промежуточной распределительной емкости 9 присоединен промежуточный элемент 12, который снабжен разливочным каналом 13. В точке присоединения промежуточного элемента 12 разливочный канал 13 имеет в поперечном сечении те же размеры, что и разливочный канал 11. Впоследствии разливочный канал 13 увеличивается по ширине, как это очевидно на фиг.2. Разливочный канал 13 простирается параллельно горизонтали и соответственно поверхности ванны 7 в кристаллизаторе 1. В связи с непрерывным расширением поперечного сечения разливочного канала 13 в направлении сопла для подачи жидкого металла 14 он действует наподобие диффузора. На конце промежуточного элемента 12 прифланцовано сопло для подачи жидкого металла 14. Сопло для подачи жидкого металла 14 расположено под небольшим направленным вниз углом, например под углом 9°, и простирается непосредственно до высоты поверхности ванны 7 в кристаллизаторе 1. Показанное на фиг.1, 2 и 9 сопло для подачи жидкого металла 14 разделено на распределительный участок 15 и выпускной участок 18. Распределительный участок 15 выполнен таким образом, что сопло для подачи жидкого металла 14 увеличивается по ширине до ширины отливаемой полосы. Высота канала в распределительном участке 15 остается неизменной и соответствует высоте разливочных каналов 11 и 13. Сопло для подачи жидкого металла 14, ширина которого согласована с шириной отливаемой полосы, имеет длину, например, от около 150 до около 200 мм. Длина распределительного участка составляет примерно 60% от длины сопла для подачи расплавленного металла.

На конце распределительного участка 15 расположен проходящий по всему поперечному сечению первый дроссель 16. Первый дроссель 16 обладает стенкой определенной толщины, например от 6 до 8 мм, а вблизи дна в нем расположены отверстия 17. Отдельные, расположенные друг возле друга отверстия и соответственно щели 17 имеют одинаковую площадь поперечного сечения и расположены также на одинаковом расстоянии друг от друга. Сумма площадей поперечного сечения пропускных отверстий составляет, например, от 0,9 до 0,94 входного поперечного сечения разливочного канала 13.

На фиг.3-5 показаны различные варианты исполнения первого дросселя 16. Первый дроссель согласно фиг.3 снабжен продольными отверстиями 17а. Второй вариант исполнения (фиг.4) снабжен укороченными продольными отверстиями 17b, которые проходят до донного участка 20 сопла для подачи расплавленного металла 14 и расположены в форме «гребня». В третьем варианте исполнения (фиг.5) предусмотрены круглые отверстия 17с.

Примыкающий к распределительному участку 15 выпускной участок 18 снабжен сужающимся по направлению к кристаллизатору носком 19, как это показано на фиг.1. К донному участку 20 примыкает скошенный по направлению вверх выпускной брус 21, который выполнен в виде выпускного дросселя и имеет определенную толщину стенки. Угол наклона и соответственно угол раствора α выпускного бруса составляет примерно от 15 до 30° в зависимости от поверхности ванны 7 в кристаллизаторе 1. Выпускной брус 21 снабжен множеством выпускных отверстий 22 вдоль длины отливаемой полосы. На фиг.6-8 показаны различные варианты выполнения выпускных дросселей и соответственно выпускного бруса 21.

Показанный на фиг.6 выпускной брус 21 снабжен тремя рядами 22a, 22b, 22c кругообразных выпускных отверстий 22d. Отверстия внутри одного ряда выполнены идентичными. Расположенный в самой низкой точке выпускного бруса 21 ряд 22a обладает самыми меньшими отверстиями, последующие ряды 22b и 22c имеют соответственно большие в диаметре отверстия. С увеличением диаметра отверстий уменьшается количество отверстий. Выпускной брус согласно фиг.7 снабжен двумя рядами одинаковых круглых выпускных отверстий 22d, которые расположены со смещением относительно друг друга.

Показанный на фиг.8 выпускной брус снабжен только одним рядом выпускных отверстий, при этом идентичные отверстия 22 выполнены в виде продольных отверстий 22e.

Расположение и параметры выпускных отверстий выпускного дросселя и соответственно выпускного бруса определяют с помощью специальных моделей расчетов, при этом необходимо учитывать, что средняя скорость вытекания потока расплава после выхода из выпускного дросселя должна составлять менее 0,1 м/с. Толщина выпускного дросселя составляет преимущественно примерно 6-10 мм и имеет проходящую снаружи к центру коническую форму для создания самотечного потока. Выпускные отверстия и соответственно щели могут располагаться с наклоном под углом от 12 до 20° против направления подпитки расплава.

Движение потока медного расплава во время процесса разливки протекает следующим образом.

В распределительной емкости и соответственно в промежуточном разливочном устройстве 9 жидкий расплав находится на определенном уровне Н. При этом имеет существенное значение, чтобы во время непрерывного процесса разливки расплав в промежуточной распределительной емкости 9 удерживался на постоянном уровне Н, при этом разливочный блок 8 и ленточный кристаллизатор 1 должны располагаться таким образом, чтобы между поверхностью ванны 7 в кристаллизаторе 1 и уровнем Н в промежуточной распределительной емкости 9 разность уровней N выдерживалась в диапазоне от 75 до 90 мм (фиг.1). Уровень Н в промежуточной распределительной емкости 9 находится в результате этого минимум на высоте верхней границы разливочного канала 11 в месте выпуска в промежуточной распределительной емкости 9. В результате этого, с одной стороны, исключается попадание воздуха в расплав, находящийся в промежуточной распределительной емкости 9. С другой стороны, благодаря этой разнице в уровне обеспечивается выгодная для процесса разливки не слишком высокая скорость потока расплава. Скорость потока расплава является прямо пропорциональной разности уровней N. Расплав на основании статического давления металла поступает в промежуточную распределительную емкость 9 по восходящей в заливочном канале 11. Этот канал во время процесса разливки постоянно полностью заполняется расплавом. Сопло для подачи жидкого металла 14 может также присоединяться непосредственно к промежуточной распределительной емкости 9. Однако в варианте исполнения промежуточной распределительной емкости 9, который показан на фиг.1, является более целесообразным подключать промежуточный элемент 12 между промежуточной распределительной емкостью 9 и соплом для подачи жидкого металла 14. При подключении промежуточного элемента 12 будет целесообразно, если разливочный канал 13 будет проходить в нем параллельно горизонтали. Объемный расход расплава зависит от размера изготовляемой полосы, который зависит от заданной производительности разливки. В предусмотренном промежуточном элементе 12 происходит равномерное распределение объема потока ручьевой заготовки в результате увеличивающегося по ширине разливочного канала 13, при этом происходит уменьшение ее высоты.

В зависимости от производительности разливки разливочный канал 13 необходимо рассчитывать таким образом, чтобы в точке поступления Е в разливочный канал 13 соотношение между скоростью потока и объемом потока выдерживалось в диапазоне от 1:4 до 1:3, а в месте выхода А от 1:1,5 до 1:2 (фиг.2).

После поступления расплава в сопло 14 для подачи жидкого металла он в распределительном участке 15 непрерывно распределяется по всей ширине сопла 14 для подачи жидкого металла, которая соответствует ширине отливаемой полосы. При этом объем потока распределяется непрерывно и равномерно по обеим сторонам. На фиг.9 подвод расплава обозначается стрелкой. Входное сечение S сопла 14 для подачи жидкого металла идентично выходному сечению А промежуточного элемента 12. Сопло 14 для подачи жидкого металла по обеим своим продольным сторонам (по направлению потока) закрыто боковыми стенками, на фиг.9 не показаны.

На конце распределительного участка 15 расположен первый дроссель 16 с отверстиями 17. При протекании через отверстия 17 кинетическая энергия потока расплава снижается и вытекающие из дросселя 16 частичные потоки вытекают со сниженной скоростью потока и объединяются в один равномерный объем потока, который простирается по всей ширине выпускного участка 18.

Что касается толщины материала и соответственно глубины первого дросселя 16, которые определяют длину пути прохождения потока в пределах дросселя и размер площади поперечного сечения пропускных отверстий 17, 17a, 17b, 17c, первый дроссель необходимо рассчитывать таким образом, чтобы выдерживалось соотношение между площадью поперечного сечения выпуска и объемом потока в диапазоне от 1:8 до 1:12. Площадь поперечного сечения выпуска вытекает из суммы отдельных площадей поперечного сечения пропускных отверстий 17, 17a, 17b, 17c дросселя 16.

Таким образом, первый дроссель 16 обеспечивает также и симметричное распределение расплава по всей ширине выпускного участка 18 сопла 14 для подачи жидкого металла, при этом устанавливается непрерывный объем потока. При протекании через первый дроссель 16 расплав подвергается равномерной тепловой нагрузке. В результате этого почти полностью исключаются деформации сопла 14 для подачи жидкого металла под действием напряжений материала. Повышение температуры расплава, которое происходит под воздействием первого дросселя 16, позволяет отказаться от непрерывного подогрева сопла 14 для подачи жидкого металла во время разливки. В течение процесса разливки выпускной участок сопла для подачи жидкого металла не должен полностью заполняться расплавом, однако степень заполнения должна составлять минимум 50%.

С помощью расположенного под наклоном в выпускном участке 18 выпускного бруса 21 с выпускными отверстиями 22 расплав поворачивается в направлении зеркала ванны в кристаллизаторе. С помощью выпускных отверстий 22 расплав разделяется на небольшие вертикальные отдельные потоки, которые равномерно распределяются по всей ширине ленты в виде ламинарного потока. С помощью выпускного бруса одновременно производится дополнительное снижение скорости потока. Сопло 14 для подачи жидкого металла расположено таким образом, что, по меньшей мере, расположенная на самом низком уровне точка выпускного бруса 21 находится в непосредственном соприкосновении с поверхностью ванны 7 в кристаллизаторе 1. Под действием угла раствора α выпускного бруса 21 между выпускным брусом 21 и поверхностью ванны 7 образуется разновидность клина расплава в виде выпускного профиля. Подведенный расплав поступает в виде успокоенного равномерного потока в ванну кристаллизатора. Скорость потока расплава после выхода из отверстий 22 выпускных дросселей 21 примерно соответствует скорости вытягивания готовой полосы.

С помощью изменения толщины материала и соответственно глубины первого дросселя 16 и выпускного дросселя 21 на основании расчетов и предварительных экспериментов можно целенаправленно согласовывать скорость потока расплава с соответствующими специфическими производственными условиями. За счет поступления расплава в виде ламинарного потока и при образовании клина расплава в значительной мере исключаются завихрения в лунке жидкого металла в кристаллизаторе. За счет выходного профиля в виде клина расплава по всей ширине кристаллизатора достигается равномерное поступление тепла, так что труба для жидкого металла в лунке не оказывает никакого отрицательного воздействия на качество литья. В связи со снижением скорости потока жидкого расплава и с образованием клиновидного выпускного профиля почти полностью исключается опасность образования завихрений в лунке кристаллизатора. Максимальная высота выпускного профиля и соответственно клина расплава, которая определяется под действием угла раствора α (от 15 до 30°) выпускного бруса 21, зависит от толщины материала отливаемой полосы, и ее необходимо рассчитывать таким образом, чтобы в месте минимального расстояния до поверхности ванны 7 выдерживалось бы соотношение расстояние/толщина полосы в пределах от 1:1,5 до 1:1,1. Предлагаемый способ и соответствующее устройство приемлемо в первую очередь для изготовления медных полос шириной от 1000 до 1300 мм и толщиной от 30 до 50 мм. Таким образом, с помощью предлагаемых мер можно изготовлять полосы из меди и медных сплавов, в которых отсутствуют лунки или трещины, оказывающие отрицательное воздействие на качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗЛИВКИ РАСПЛАВА ЦВЕТНЫХ МЕТАЛЛОВ, В ЧАСТНОСТИ МЕДИ ИЛИ МЕДНЫХ СПЛАВОВ | 2008 |

|

RU2450890C2 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ РАСПЛАВА МЕТАЛЛА В КРИСТАЛЛИЗАТОР | 1996 |

|

RU2146576C1 |

| СИСТЕМА ЛИТЬЯ И СПОСОБ РАЗЛИВКИ РАСПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2004 |

|

RU2373019C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2150347C1 |

| Способ непрерывной разливки на машине непрерывной разливки пониженной высоты с колеблющимся горизонтально или наклонно расположенным кристаллизатором и устройство для подачи металла в машине непрерывной разливки пониженной высоты с колеблющимся горизонтально или наклонно расположенным кристаллизатором | 1988 |

|

SU1722217A3 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ И СПОСОБ ЛИТЬЯ, ПО ВЫБОРУ, ШИРОКОЙ ЗАГОТОВКИ ИЛИ МАКСИМАЛЬНО В ДВА РАЗА БОЛЕЕ УЗКИХ ПО СРАВНЕНИЮ С НЕЙ ЗАГОТОВОК | 2005 |

|

RU2370338C2 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2443504C2 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ ИЗ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1997 |

|

RU2196021C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ РАСПЛАВА МЕТАЛЛА В ВАЛКОВЫЙ КРИСТАЛЛИЗАТОР ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2019 |

|

RU2714569C1 |

Изобретение относится к изготовлению широких полос из меди или медных сплавов разливкой жидкого расплава во вращающийся кристаллизатор, например ленточный кристаллизатор. Зеркало расплава в промежуточной распределительной емкости (9) поддерживают на постоянном уровне (Н) над точкой захождения сопла (14) в промежуточную распределительную емкость (9) в диапазоне от 75 до 90 мм от уровня поверхности ванны (7) в кристаллизаторе (1). Расплав подают по восходящему каналу (11) от емкости (9) до сопла (14) и распределяют симметрично внутри сопла (14) по ширине, которая соответствует ширине изготавливаемой полосы. Внутри сопла (14) расплав пропускают, по меньшей мере, через первый дроссель (16). В месте выхода сопла (14) расплав поворачивают дросселем (21) в направлении поверхности (7) в кристаллизаторе. В вертикальном направлении по всей ширине ленты кристаллизатора (1) расплав распределяют на несколько ламинарных потоков, проходящих в направлении вытягивания полосы под углом раствора (α) от 15 до 30° относительно поверхности ванны (7) в кристаллизаторе (1). Обеспечивается изготовление полосы с литой структурой, отвечающей установленным требованиям качества. 2 н. и 18 з.п. ф-лы, 9 ил.

1. Способ изготовления широких полос из меди или медных сплавов с помощью разливки жидкого расплава во вращающийся кристаллизатор для широких полос (1), при этом расплав из промежуточной распределительной емкости (9) направляют по расположенному под наклоном соплу (14) для подачи расплавленного металла с выпускными отверстиями (22, 22d, 22e) в расположенный ниже кристаллизатор для широких полос (1), отличающийся тем, что поверхность расплава в промежуточной распределительной емкости (9) удерживают на постоянном уровне (Н) над местом захождения сопла (14) для подачи жидкого металла в промежуточную распределительную емкость (9) в диапазоне от 75 до 90 мм от уровня поверхности ванны (7) в кристаллизаторе (1), расплав направляют по восходящему каналу (11) из промежуточной распределительной емкости (9) в сопло (14) для подачи жидкого металла и внутри сопла (14) для подачи жидкого металла симметрично распределяют по ширине, которая соответствует ширине изготавливаемой полосы, при этом расплав внутри сопла (14) для подачи жидкого металла подают минимум через первый дроссель (16) и на выпуске из сопла (14) для подачи жидкого металла поворачивают с помощью следующего дросселя (21) в направлении поверхности ванны (7) в кристаллизаторе, а в вертикальном направлении по всей ширине ленты кристаллизатора (1) распределяют на несколько небольших отдельных потоков, которые в виде ламинарного потока при образовании клиновидного выпускного профиля под углом раствора (α), проходящего в направлении вытягивания полосы, от 15 до 30° относительно поверхности ванны (7) кристаллизатора (1) подают в ванну расплава кристаллизатора (1).

2. Способ по п.1, отличающийся тем, что выпускные отверстия (22, 22d, 22e) сопла (14) для подачи жидкого металла находятся над поверхностью ванны (7) в кристаллизаторе (1), при этом расстояние сопла (14) для подачи жидкого металла в самой ближней точке от поверхности ванны (7) в зависимости от толщины изготавливаемой полосы устанавливают с соотношением расстояние/толщина от 1:1,5 до 1:1,1.

3. Способ по п.1, отличающийся тем, что выпускные отверстия (22, 22d, 22e) сопла (14) для подачи жидкого металла частично погружаются в поверхность ванны (7) в кристаллизаторе (1).

4. Способ по одному из пп.1-3, отличающийся тем, что расплав перед поступлением в сопло (14) для подачи жидкого металла протекает по проходящему параллельно горизонтали каналу (13), который по направлению потока увеличивается по ширине.

5. Способ по одному из пп.1-3, отличающийся тем, что расплав в виде расположенных в рядах (22а, 22b, 22с) отдельных потоков выпускают из сопла (14) для подачи жидкого металла.

6. Способ по п.4, отличающийся тем, что в месте входа (Е) канала (13) выдерживают соотношение между скоростью потока и объемом потока от 1:4 до 1:3, а в месте выхода (А) канала (13) - от 1:1,5 до 1:2.

7. Способ по п.1, отличающийся тем, что первый дроссель (16) в отношении его толщины и площади поперечного сечения пропускных отверстий (17, 17а, 17b, 17с) рассчитывают таким образом, что соотношение между площадью поперечного сечения выпуска и объемом потока выдерживают в пределах от 1:8 до 1:12, при этом площадь поперечного сечения выпуска вытекает из суммы площадей отдельных поперечных сечений пропускных отверстий (17, 17а, 17b, 17с) дросселя (16).

8. Способ по п.1, отличающийся тем, что скорость потока расплава целенаправленно видоизменяют с помощью различных по длине путей потока внутри дросселей (16, 21).

9. Способ по п.8, отличающийся тем, что скорость потока расплава после выхода из сопла (14) для подачи жидкого металла снижают до показателя, который соответствует скорости вытягивания кристаллизатора (1) или приближается до этой скорости.

10. Устройство для изготовления широких полос из меди или медных сплавов способом, по меньшей мере, по одному из пп.1-9, содержащее заполненную жидким металлическим расплавом промежуточную распределительную емкость (9) и сопло (14) для подачи жидкого металла, которые образуют один разливочный блок (8), а также вращающийся кристаллизатор для широких полос (1), при этом сопло (14) для подачи жидкого металла под определенным углом наклона проходит под наклоном вниз, отличающееся тем, что разливочный блок (8) расположен таким образом, что между поверхностью ванны (7) в кристаллизаторе (1) и высотой заполнения (Н) образуется разность уровней от 70 до 95 мм, в промежуточной распределительной емкости (9) расположен восходящий выпускной канал (11), а сопло (14) для подачи жидкого металла снабжено распределительным участком (15) и выпускным участком (18), при этом распределительный участок (15) имеет увеличивающуюся ширину до ширины изготавливаемой полосы, между распределительным участком (15) и выпускным участком (18) расположен проходящий по всей площади поперечного сечения первый дроссель (16) с пропускными отверстиями (17, 17а, 17b, 17с), выпускной участок (18) снабжен сужающимся в направлении кристаллизатора сливным носком (19), нижнее ограничение которого проходит под наклоном по направлению вверх под определенным углом и выполнено в виде выпускного бруса (21) с направленными в сторону поверхности ванны (7) отверстиями (22, 22d, 22e).

11. Устройство по п.10, отличающееся тем, что выпускной брус (21) расположен под углом раствора (α) от 15 до 30° относительно поверхности ванны (7) в кристаллизаторе (1).

12. Устройство по п.10 или 11, отличающееся тем, что расположенная ниже точка выпускного бруса (21) находится над поверхностью ванны (7) на расстоянии от поверхности ванны, которое соответствует 0,9-0,5 толщины отливаемой полосы.

13. Устройство по п.10, отличающееся тем, что самая нижняя точка выпускного бруса (21) соприкасается с поверхностью ванны (7).

14. Устройство по п.10, отличающееся тем, что самая нижняя точка выпускного бруса (21) частично погружена в поверхность ванны (7).

15. Устройство по п.10, отличающееся тем, что отверстия (22, 22d, 22e) выпускного бруса (21) расположены рядами, при этом отверстия в пределах одного ряда (22а, 22b, 22c) выполнены идентичными.

16. Устройство по п.10, отличающееся тем, что отверстия (22, 22d, 22e) имеют различные площади поперечного сечения.

17. Устройство по п.10, отличающееся тем, что отверстия (17, 17а, 17c) первого дросселя (16) расположены в одном ряду и в непосредственной близости от донного участка (20) сопла (14) для подачи жидкого металла.

18. Устройство по п.10, отличающееся тем, что отверстия (17b) первого дросселя (16) расположены в одном ряду и ограничены донным участком (20) сопла (14) для подачи жидкого металла.

19. Устройство по п.10, отличающееся тем, что между промежуточной распределительной емкостью (9) и соплом (14) для подачи жидкого металла расположен промежуточный элемент (12) с разливочным каналом (13).

20. Устройство по п.19, отличающееся тем, что расположенный в промежуточном элементе (12) разливочный канал (13) проходит параллельно горизонтали и непрерывно увеличивается по ширине в направлении потока.

| EP 0194327 A1, 17.09.1986 | |||

| US 6095383 A, 01.08.2000 | |||

| US 4526223 A, 02.07.1985 | |||

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ МЕТАЛЛА В КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1999 |

|

RU2205092C2 |

Авторы

Даты

2012-03-10—Публикация

2007-12-08—Подача