Изобретение относится к области машиностроения и металлургической промышленности и может быть использовано для восстановления стенок кристаллизатора машин непрерывной разливки стали.

До 95% стали в мире разливается через машины непрерывного литья заготовок (МНЛЗ). Ключевым узлом, обеспечивающим работоспособность и производительность МНЛЗ, является кристаллизатор, основным расходным компонентом которого являются водоохлаждаемые стенки (плиты) из теплопроводящих медных сплавов. В процессе непрерывной разливки стали в кристаллизаторе происходит формирование слитка. При движении слитка через кристаллизатор в зоне контакта корочки затвердевающего слитка с плитой кристаллизатора происходит абразивный износ поверхности плиты. Нарушение геометрии рабочей поверхности плиты приводит к списанию ее в лом или к необходимости восстановительного ремонта. В конструкцию медной плиты заложена возможность 5-10 циклов ремонта, после чего ее остаточная толщина уже не позволяет дальнейшее использование и плита, несмотря на высокую стоимость, утилизируется. Часто экономически целесообразным является восстановление геометрии и эксплуатационных характеристик плиты.

Известны методы восстановления [Справочник по сварке цветных сплавов С.М. Гуревич, Киев, «Наукова думка», 1981, 608 с.] локальных повреждений медных деталей дуговой наплавкой (сваркой) меди неплавящимся электродом в защитной среде дорогостоящего гелия. Для традиционной сварки меди плавлением характерно появление в сварном шве дефектов, таких как усадочные поры, кристаллизационные трещины, пористость, ликвационная неоднородность, значительные термические напряжения, потеря легкоплавких легирующих элементов. Примеси, присутствующие в меди, и в первую очередь кислород, сурьма, висмут, сера и свинец, образуют с металлом легкоплавкие эвтектики, которые скапливаются на границах кристаллитов и снижают прочность, а также вызывают недопустимое для теплоотводящих плит кристаллизатора падение теплопроводности сплава. Склонности сварных швов к образованию кристаллизационных трещин способствуют специфические теплофизические свойства меди и медных сплавов: высокие значения коэффициентов теплового расширения и теплопроводности, большая величина усадки при затвердевании и др. Из-за риска образования кристаллизационных трещин вследствие быстрого теплоотвода в медную плиту в течение всего процесса сварки требуется ее непрерывный подогрев до температуры порядка 300°С. При применении традиционных методов сварки для нагрева меди, обладающей высокой теплопроводностью, требуются большие тепловложения. Это может сопровождаться окислением и короблением медных пластин, а также возникновением в зоне шва и зоне термического влияния крупнокристаллической структуры, приводящей к снижению прочности изделия. Поэтому тяжелые условия работы сварщика, трудоемкость, высокая стоимость процесса и большая вероятность получения дефектного наплавленного слоя с пониженными уровнями прочности и теплопроводности не позволяют выполнять восстановление значительных по площади участков или всей поверхности таких крупногабаритных деталей как плита кристаллизатора МНЛЗ методом традиционной сварки неплавящимся электродом в среде гелия.

Поэтому важной технической проблемой, на решение которой направлен заявляемый способ, является восстановление геометрии и эксплуатационных свойств плиты кристаллизатора МНЛЗ путем создания на всей рабочей поверхности изношенной плиты сплошного покрытия с сохранением теплопроводящих свойств материала и других эксплуатационных характеристик плиты, отсутствием дефектов сплошности в нанесенном покрытии и на его границе, а также оксидных прослоек на свариваемых поверхностях.

Наиболее близким к заявляемому изобретению является способ формирования покрытия на поверхности изделия [Патент UA №28425], включающий нанесение на поверхность изделия по меньшей мере одного металлического слоя, с применением по меньшей мере одного вращающегося инструмента, с помощью которого в материале покрытия и приповерхностной зоне изделия создавали локальную зону сверхпластичности. В предложенном способе металлическую пластину толщиной 10 мм, в частности из меди, предварительно термически и механически обработанную, приваривали вращающимся инструментом к поверхности медной плиты кристаллизатора непрерывной разливки стали при температурах сварки не менее 0,8 температуры плавления свариваемого материала и скорости сварки 10 мм/мин. При этом в начале первого прохода вращающий инструмент устанавливали перпендикулярно поверхности пластины и по мере образования зоны сверхпластичности погружали в нее вращающийся инструмент под давлением на установленную глубину, после чего отклоняли его на угол 1-5° в сторону, противоположную направлению наплавки, и последовательно осуществляли серию проходов, при этом в конце каждого прохода вращающийся инструмент выпрямляли перпендикулярно поверхности пластины, смещая его на шаг, величина которого составляет 0,9-1,0 ширины ядра проплавления, после чего отклоняли вращающийся инструмент на угол 1-5° в сторону, противоположную направлению наплавки, и совершали очередной проход. При этом предложенный способ не предусматривает защиту зоны сварки от окисления.

Однако в случае применения рассматриваемого способа для восстановления медных плит кристаллизатора во время сварки на воздухе при нагреве меди до температур не менее 0,8 температуры плавления будет происходить окисление свариваемых поверхностей, которое будет усиливаться по мере выполнения серии проходов. В силу особенностей метода сварки трением с перемешиванием внахлёст разрушение оксидных пленок на свариваемых поверхностях затруднено. В случае применения данного способа для восстановления плиты кристаллизатора из термоупрочняемого медного сплава проведение сварки при температурах не менее 0,8 температуры плавления будет вызывать разупрочнение сплава. Наличие слоя окислов на свариваемых поверхностях будет негативно сказываться на свойствах меди, в частности вызовет снижение теплопроводности, которое наряду с возможным разупрочнением материала вследствие его перегрева повлечет ухудшение эксплуатационных характеристик плиты.

Данный способ не решает также проблемы восстановления поверхности плиты вблизи края, так как в силу особенностей способа сварки с приближением сварочного инструмента к краю плиты на некоторое расстояние будет происходить значительная деформация материала и потеря формы боковых поверхностей плиты кристаллизатора МНЛЗ.

При выполнении серии проходов вращающимся сварочным инструментом будет происходить накопление теплоты в свариваемых деталях и оснастке, что может вызывать их термическую деформацию из-за термического расширения крупногабаритной плиты и присадочной пластины из медного сплава при их жестком закреплении.

Таким образом, известный способ не обеспечивает решение технической проблемы восстановления геометрии и эксплуатационных свойств всей рабочей поверхности плиты кристаллизатора МНЛЗ без образования оксидных прослоек на свариваемых поверхностях, разупрочнения материала и возникновения термических деформаций восстанавливаемой плиты и присадочной пластины.

Технический результат заявляемого изобретения заключается в создании способом сварки трением с перемешиванием (СТП) на всей рабочей поверхности, включая края, изношенной плиты кристаллизатора МНЛЗ из хромциркониевой бронзы сплошного покрытия из хромциркониевой бронзы с сохранением теплопроводящих свойств материала, без дефектов сплошности и оксидных прослоек между полученным покрытием и основой и восстановлением эксплуатационных характеристик плиты.

Заявляемый технический результат достигается за счет того, что в способе восстановления плиты кристаллизатора машины непрерывного литья заготовок, включающем получение покрытия на рабочей поверхности плиты путем наложения на нее по меньшей мере одного слоя металлического присадочного материала и создания в присадочном материале и в приповерхностной зоне плиты кристаллизатора локальной зоны сверхпластичности посредством по меньшей мере одного вращающегося инструмента с погружением под давлением вращающегося инструмента на установленную глубину, при этом последовательно выполняют серию проходов по меньшей мере одного сварочного инструмента с заданным шагом между осями швов, согласно изобретению плиту кристаллизатора и присадочный материал изготавливают из хромциркониевой бронзы, при этом присадочный материал включает технологические присадочные планки, которые располагают по периметру плиты на уровне с восстанавливаемой поверхностью, и присадочную пластину толщиной 3-10 мм, которую накладывают на восстанавливаемую рабочую поверхность плиты кристаллизатора и на технологические присадочные планки, причем проходы сварочного инструмента осуществляют с шагом между осями швов 0,8-1,0 от среднего диаметра конического наконечника инструмента с охлаждением восстанавливаемой плиты и присадочного материала, начало и конец каждого прохода, включая первый и последний проходы, выполняют над технологическими присадочными планками, а после получения сплошного покрытия на рабочей поверхности плиты кристаллизатора ее подвергают механической обработке, при этом удаляют технологические присадочные планки и расположенные над ними части присадочной пластины.

При этом:

- охлаждение проводят посредством жидкостного охлаждения;

- охлаждение проводят обдувом струей инертного газа;

- охлаждение проводят обдувом струей воздуха;

- плиту после восстановления термически обрабатывают в защитной атмосфере по режиму: закалка от температур 950-1050°С и старение при температурах 400-550°С.

Возможность уменьшения толщины наносимого способом СТП металлического слоя при снижении толщины присадочной пластины из хромциркониевой бронзы от 10 мм вплоть до 3 мм позволяет повысить скорость сварки и уменьшить риск аварийных ситуаций благодаря снижению требований к жесткости сварочного оборудования и прочности сварочного инструмента.

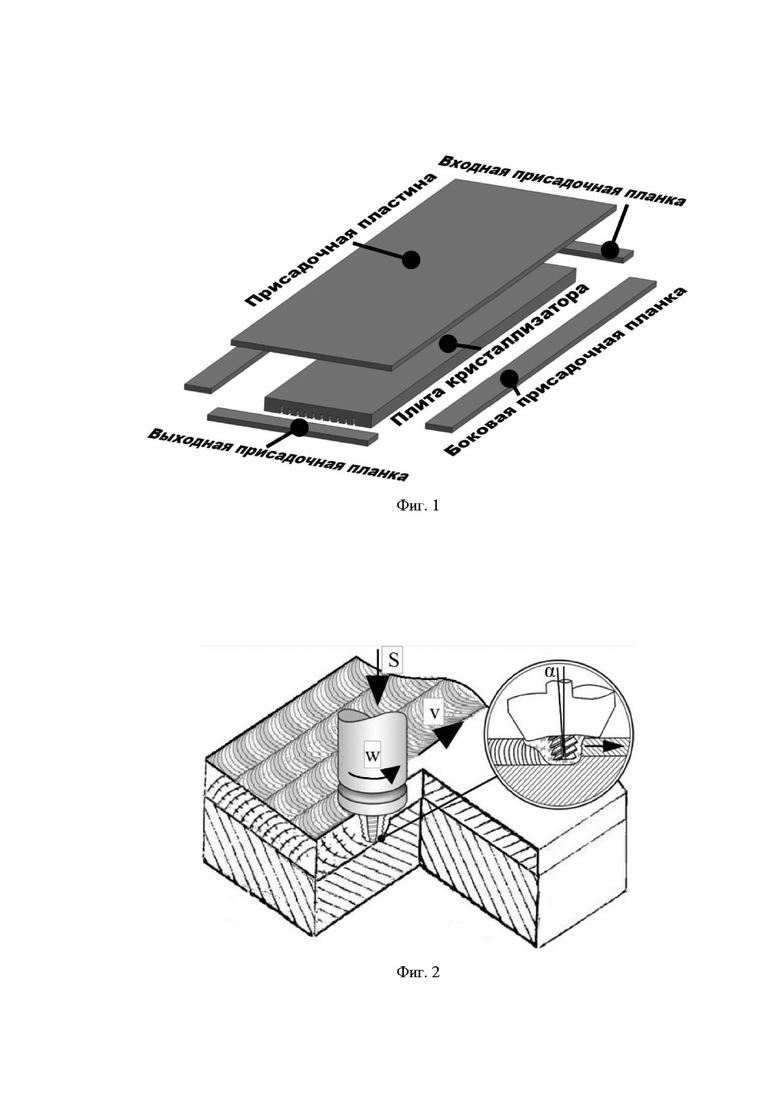

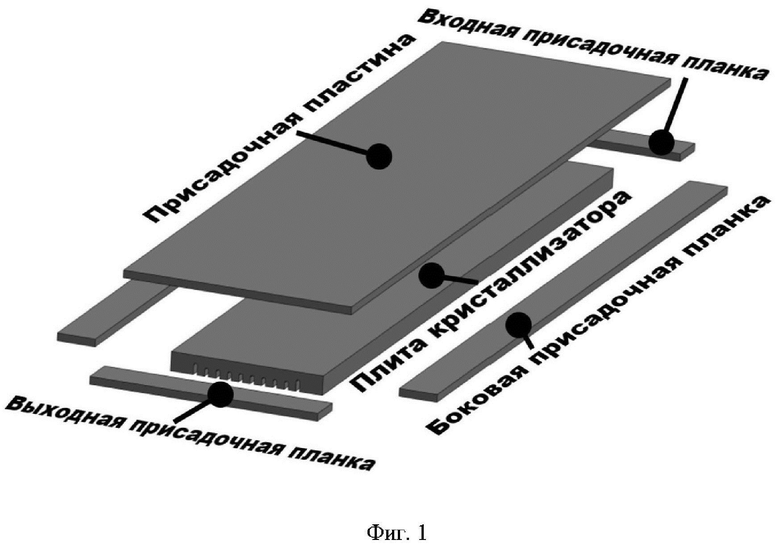

Использование присадочного материала, включающего присадочную пластину и технологические присадочные планки (Фиг. 1), позволяет получать сплошное покрытие на всей рабочей поверхности плиты кристаллизатора МНЛЗ, включая ее края, с механическими и теплофизическими свойствами, близкими к свойствам материала самой плиты, без возникновения значительной деформации материала на краях плиты и потери формы боковых поверхностей плиты кристаллизатора МНЛЗ, имеющих место с приближением сварочного инструмента к краю плиты при проведении СТП без применения технологических присадочных планок.

Выполнение серии проходов сварочного инструмента с шагом между осями швов 0,8-1,0 от среднего диаметра конического наконечника инструмента позволяет с учетом точности позиционирования инструмента и жесткости сварочной машины стабильно получать сплошной слой материала на восстанавливаемой поверхности с перекрытием зон перемешивания соседних швов. При выполнении серии проходов сварочного инструмента с шагом между осями швов менее 0,8 от среднего диаметра конического наконечника инструмента происходит чрезмерно высокий нагрев зоны сварки, приводящий к разупрочнению материала, его повышенному окислению в случае использования в качестве охлаждающей среды воздуха, а также дополнительному термическому короблению сварного соединения. При выполнении серии проходов сварочного инструмента с шагом между осями швов более 1,0 среднего диаметра конического наконечника инструмента происходит неполное перекрытие зон перемешивания соседних швов, что сопровождается появлением дефектов сплошности и соответствующим снижением прочностных свойств сварного соединения.

Использование охлаждения заготовок жидкостью или струей инертного газа позволяет предотвратить окисление поверхности, а в случае охлаждения струей воздуха – снизить окисление поверхности благодаря уменьшению температуры в зоне сварки, предотвращает деформацию жестко закрепленных крупногабаритных свариваемых присадочной пластины и восстанавливаемой плиты из хромциркониевой бронзы из-за термического расширения, стабилизирует термический режим сварки, предотвращая накопление теплоты заготовками и оснасткой, что исключает необходимость корректировки параметров сварки при последовательном выполнении большого числа проходов, уменьшает степень термического разупрочнения дисперсионно-твердеющего сплава, такого как хромциркониевая бронза, сокращая нахождение материала при высокой температуре.

Проведение механической обработки рабочей поверхности плиты после получения сплошного металлического покрытия способом СТП направлено на удаление сварочного грата и наплывов металла, возникающих при СТП, и как следствие, на получение качественной плоской поверхности восстановленной плиты с заданными параметрами шероховатости поверхности.

После нанесения способом СТП покрытия из хромциркониевой бронзы на поверхность плиты из одноименного медного сплава может быть проведена термическая обработка сварного соединения в защитной атмосфере (закалка от температур 950-1050°С с последующим старением при температурах 400-550°С), направленная на восстановление возможного термического разупрочнения бронзы вследствие развития процессов рекристаллизации и перестаривания (укрупнения частиц упрочняющих фаз, в частности частиц хрома) при проведении многопроходной СТП. Проведение термической обработки в защитной атмосфере предотвращает окисление и выгорание поверхностного слоя бронзы, восстановленного способом СТП.

Высокотемпературный (950-1050°С) нагрев под закалку с последующим охлаждением (закалка) вызывает разупрочнение бронзы вследствие растворения упрочняющих частиц хрома и роста зерна. Проведение закалки от температур менее 950°С не обеспечивает эффективного растворения упрочняющих фаз при нагреве и формирования пересыщенного твердого раствора меди при охлаждении в процессе закалки. Проведение закалки от температур более 1050°С приводит к чрезмерному росту зерна при нагреве.

Последующее после закалки старение при температурах 400-550°С обусловливает упрочнение закаленной бронзы в результате выделения из пересыщенного твердого раствора меди многочисленных дисперсных частиц упрочняющей фазы на основе хрома. Проведение старения при температурах менее 400°С не обеспечивает активного выделения из пересыщенного твердого раствора дисперсных частиц упрочняющей фазы и соответствующего эффективного дисперсионного упрочнения меди. Проведение старения при температурах свыше 550°С также не целесообразно, поскольку приводит к перестариванию (чрезмерному росту частиц упрочняющей фазы) и соответствующему снижению эффективности упрочнения бронзы по дисперсионному механизму.

Таким образом, новый технический результат, который достигается заявляемым изобретением, состоит в формировании на всей рабочей поверхности восстанавливаемой плиты кристаллизатора МНЛЗ, включая края плиты, сплошного покрытия из дисперсионно твердеющей хромциркониевой бронзы, которое характеризуется удовлетворительными теплопроводящими и механическими свойствами материала, отсутствием дефектов сплошности и оксидных прослоек на свариваемых поверхностях, что позволяет восстановить эксплуатационные характеристики изношенной плиты.

Изобретение поясняется графическими изображениями:

На Фиг. 1 показана схема сборки плиты кристаллизатора МНЛЗ с присадочной пластиной, которая накладывается сверху, перекрывая восстанавливаемую плиту с технологическими присадочными планками (входной, боковой и выходной).

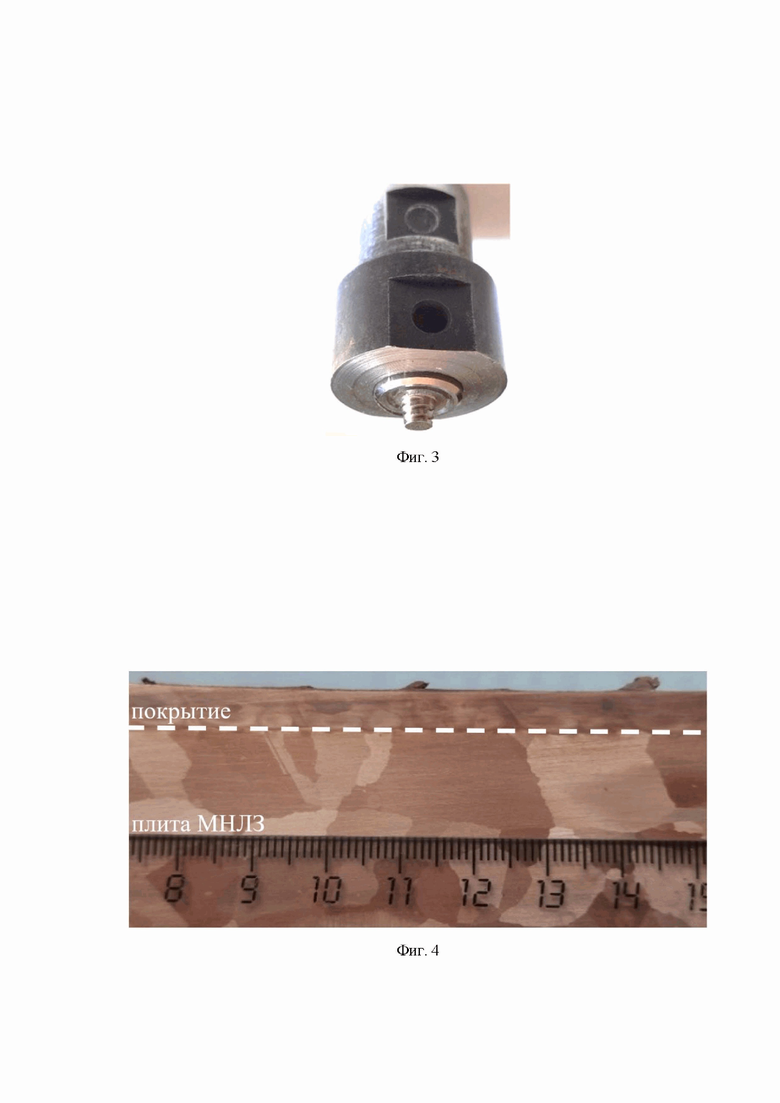

На Фиг. 2 представлена принципиальная схема процесса плоскостной СТП, где S – нагрузка; W– скорость вращения инструмента; V – скорость сварки; α – угол наклона инструмента.

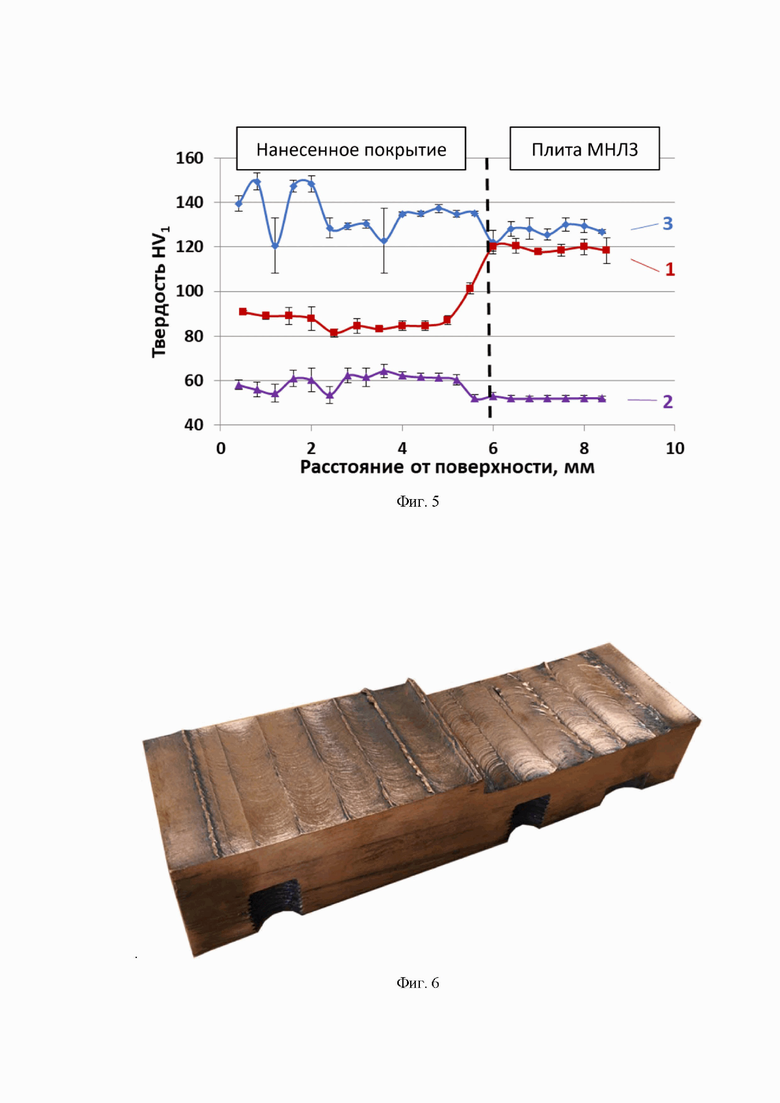

На Фиг. 3 показан внешний вид использованного сварочного инструмента из жаропрочного сплава ЖС6К в оправке.

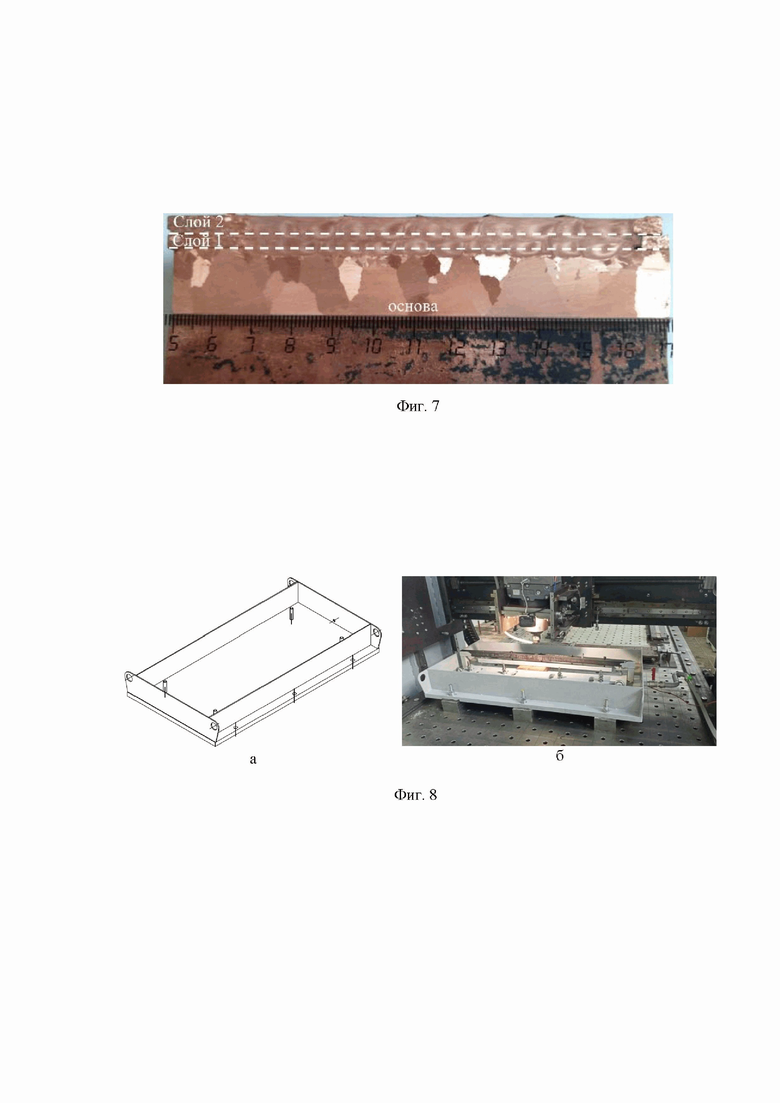

на Фиг. 4 показана макроструктура нанесенного покрытия толщиной 5 мм и подложки (плиты кристаллизатора МНЛЗ), полученная на поперечном металлографическом шлифе.

На Фиг. 5 показаны распределения твердости в плите и нанесенном покрытии для различных обработок:

1. СТП

2. СТП + закалка от 1050°С

3. СТП + закалка от 1050°С + старение при 450°С.

На Фиг. 6 представлен вид фрагмента плиты из бронзы БрХЦр кристаллизатора МНЛЗ после СТП с одной присадочной пластиной толщиной 5 мм (правая часть фрагмента плиты) и с двумя присадочными пластинами толщиной по 5 мм (левая часть фрагмента плиты).

На Фиг. 7 на поперечном металлографическом шлифе показана макроструктура покрытия, полученного последовательным нанесением двух слоев при СТП с двумя присадочными пластинами толщиной по 5 мм, и подложки (плиты кристаллизатора МНЛЗ).

Фиг. 8 демонстрирует схему (а) и общий вид (б) ванны для проведения СТП с жидкостным охлаждением свариваемых присадочной пластины, технологических присадочных планок и восстанавливаемой плиты.

Пример конкретной реализации способа

Восстанавливаемая плита кристаллизатора, присадочная пластина и технологические присадочные планки из хромциркониевой бронзы марки БрХЦр (мас. %: не менее 98,8 Cu; 0,4-1,0 Cr; 0,03-0,08 Zr; остальное примеси) закреплялись на столе сварочной машины, вращающийся сварочный инструмент из жаропрочного материала погружали в периферийный участок присадочной пластины над входной присадочной планкой (Фиг. 1), создавая зону сверхпластичности, по мере поступательного перемещения инструмента происходил механический перенос материала заготовок вокруг него, в результате формировалось сварное соединение без расплавления материала. Присадочные планки шириной не менее 30 мм устанавливали по периметру плиты на одном уровне с восстанавливаемой поверхностью плиты и фиксировали системой регулируемых упоров и зажимов.

Сварку способом СТП производили за серию проходов вращающимся инструментом из жаропрочного сплава с длиной наконечника 6 мм. На Фиг. 2 представлена принципиальная схема процесса плоскостной СТП, где S – нагрузка; w – скорость вращения инструмента; v – скорость сварки; α – угол наклона инструмента. На Фиг. 3 показан внешний вид использованного сварочного инструмента из жаропрочного сплава ЖС6К в оправке. Начало прохода находится на входной присадочной планке (Фиг. 1), в которой предварительно могут быть выполнены сверловкой заходные отверстия для ускорения погружения в заготовку и снижения риска разрушения сварочного инструмента. Вращающийся инструмент, наклоненный под углом α=1-3 градуса против направления сварки, по мере образования зоны сверхпластичности под давлением погружали в материал заготовки на установленную глубину. Выполняли сварку. Окончание прохода располагается на противоположной выходной присадочной планке для выведения выходного отверстия инструмента за пределы восстанавливаемой поверхности (Фиг. 1). Во время сварки охлаждение деталей производилось путем обдува струей воздуха. Выполнялась серия проходов с шагом в пределах 0,8-1,0 от среднего диаметра наконечника сварочного инструмента с нагрузкой (усилием сварки) S=1300-1600 кгс, скоростью вращения инструмента w=900 об/мин и скоростью сварки v=30-36 мм/мин. Первый и последний проходы выполняются с выносом на соответствующие боковые присадочные планки на величину не менее 1,0 от среднего диаметра наконечника сварочного инструмента для формирования сплошного покрытия до края восстанавливаемой поверхности плиты. Применение технологических присадочных планок позволяет вывести дефектные зоны сварки за пределы восстанавливаемой поверхности, чтобы была возможность их удаления при дальнейшей механической обработке.

Представленная на Фиг. 4 макроструктура нанесенного покрытия и подложки (плиты кристаллизатора МНЛЗ), полученная на поперечном металлографическом шлифе, свидетельствует о получении способом многопроходной СТП плоскостного сварного соединения хромциркониевой бронзы БрХЦр с однородной макроструктурой нанесенного покрытия толщиной ~5 мм и отсутствием видимых дефектов сплошности в виде разрывов, трещин и пор как по сечению сварного соединения, так и по границе соединения нанесенного покрытия с металлом основы.

Измерения твердости показали, что проведенная многопроходная СТП привела к разупрочнению нанесенного покрытия из бронзы до 80-90 HV1 по сравнению с твердостью 120 HV1 бывшей в эксплуатации плиты, подвергнутой упрочняющей термической обработке: закалка + старение (Фиг. 5, кривая 1) вследствие развития в нанесенном покрытии процессов рекристаллизации и перестаривания (укрупнения частиц хрома) при нагреве в процессе СТП. Закалка от 1050°С приводит к дальнейшему разупрочнению до 50-65 HV1 как нанесенного методом СТП покрытия с дисперсной структурой, так и крупнозернистого материала плиты (Фиг. 5, кривая 2) вследствие растворения при высокотемпературном нагреве упрочняющих частиц хрома и сильного роста зерна меди. Последующее старение при температуре 450°С вызывает упрочнение закаленного сварного соединения до 120-150 HV1 (Фиг. 5, кривая 3), обусловленное дисперсионным твердением при выделении из пересыщенного твердого раствора меди многочисленных дисперсных частиц упрочняющей фазы на основе хрома. Таким образом, разупрочнение нанесенного покрытия при проведении многопроходной СТП, вызванное перестариванием хромциркониевой бронзы в результате значительного нагрева зоны сварки, может быть устранено термической обработкой: закалка с последующим старением.

На Фиг. 6 представлен вид фрагмента плиты из бронзы БрХЦр кристаллизатора МНЛЗ после СТП одной присадочной пластины толщиной 5 мм (правая часть фрагмента плиты) и последовательной плоскостной сварки с воздушным охлаждением двух пластин толщиной по 5 мм (левая часть фрагмента плиты). Исследование поперечного металлографического шлифа указывает на получение способом СТП сплошного двухслойного сварного соединения с общей толщиной нанесенного покрытия 10 мм (Фиг. 7). Твердость обоих слоев находилась в пределах 105-130 HV1. Методом лазерной вспышки измерены температуропроводность и теплопроводность нанесенного покрытия, полученного аддитивной СТП, и основного металла стенки кристаллизатора. Полученные экспериментальные данные соответствуют табличным значениям свойств для данного материала. Следовательно, в результате нанесения покрытия хромциркониевой бронзы толщиной 10 мм не происходит ухудшения теплопроводящих свойств материала. Таким образом, для восстановления слоев значительной толщины на рабочей поверхности плиты с сохранением необходимых эксплуатационных теплофизических и механических свойств бронзы альтернативой сварке толстых присадочных пластин может служить аддитивная технология послойной СТП относительно тонких присадочных пластин. Данное решение позволяет снизить требования к прочностным характеристикам сварочного инструмента и жесткости сварочной машины, тем самым снижая риск аварийных ситуаций. При этом могут быть реализованы более высокие скорости сварки.

Фиг. 8 демонстрирует схему (а) и общий вид (б) ванны для проведения СТП с жидкостным охлаждением свариваемых присадочной пластины, технологических присадочных планок и восстанавливаемой плиты. При нанесении многопроходной плоскостной СТП с охлаждением водой покрытия из бронзы толщиной 5 мм получено сварное соединение без окислов и дефектов сплошности с однородной макроструктурой и равномерным распределением твердости по ширине слоев со значениями твердости в диапазоне 120-175 HV1. Следовательно, жидкостное охлаждение путем подачи охлаждающей жидкости в зону сварки в процессе СТП бронзы предотвращает развитие в зоне перемешивания процессов рекристаллизации и перестаривания, обеспечивая твердость нанесенного покрытия не ниже исходной твердости плиты кристаллизатора, термоупрочненной закалкой и старением (120 HV1). При этом достигается также эффективное предотвращение окисления бронзы.

Таким образом, новый технический результат, обеспечиваемый заявляемым изобретением, достигается применением способа СТП с жидкостным или газовым охлаждением зоны сварки для формирования на всей изношенной рабочей поверхности плиты из хромциркониевой бронзы кристаллизатора МНЛЗ сплошного покрытия из хромциркониевой бронзы различной толщины без дефектов сплошности и оксидных прослоек с сохранением теплопроводящих свойств и обеспечением твердости не ниже твердости восстанавливаемой плиты за счет выбора технологических режимов СТП или проведения упрочняющей термической обработки (закалка с последующим старением), и тем самым решает техническую проблему восстановления геометрии и эксплуатационных свойств плит кристаллизаторов МНЛЗ, обеспечивая их бесконечный цикл эксплуатации и практически исключая потребность в импорте кристаллизаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения защитного покрытия на рабочую поверхность стенок кристаллизатора для непрерывного литья заготовок | 1990 |

|

SU1799672A1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2353496C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ МАРТЕНСИТНОЙ ВЫСОКОХРОМИСТОЙ СТАЛИ | 2023 |

|

RU2805532C1 |

| Способ комбинированной стыковой сварки трением с перемешиванием деталей из алюминиевого сплава АМг6 | 2024 |

|

RU2837694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ОБЕЧАЕК | 2014 |

|

RU2570249C1 |

| СОСТАВ ПРИСАДОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2530978C1 |

| СПОСОБ РЕМОНТА И ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И КОМПОНЕНТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОТРЕМОНТИРОВАННЫЕ ИЛИ ИЗГОТОВЛЕННЫЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2635688C2 |

| СПОСОБ СВАРКИ И НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ СПОСОБОМ ДУГОВОЙ СВАРКИ МЕТАЛЛИЧЕСКИМ ЭЛЕКТРОДОМ В СРЕДЕ ИНЕРТНОГО ГАЗА С ИМПУЛЬСНЫМ ТОКОМ И ИМПУЛЬСНОЙ ПОДАЧЕЙ ПРОВОЛОКИ | 2012 |

|

RU2627088C2 |

| СПОСОБ НАПЛАВЛЕНИЯ И СВАРКИ ПЛАВЛЕНИЕМ СВЕРХПРОЧНЫХ СПЛАВОВ | 2012 |

|

RU2610198C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

Изобретение может быть использовано для восстановления стенок (плит) кристаллизатора машин непрерывной разливки стали (МНЛЗ). На рабочую поверхность плиты из хромциркониевой бронзы накладывают по меньшей мере один слой присадочного материала и последовательно выполняют серию проходов вращающимся сварочным инструментом. Присадочный материал из дисперсионно твердеющей хромциркониевой бронзы включает технологические присадочные планки, которые располагают по периметру плиты на уровне с восстанавливаемой поверхностью, и присадочную пластину толщиной 3-10 мм, которую накладывают на восстанавливаемую рабочую поверхность плиты кристаллизатора и на технологические присадочные планки. Проходы сварочного инструмента осуществляют с охлаждением восстанавливаемой плиты и присадочного материала и с шагом между осями швов 0,8-1,0 от среднего диаметра конического наконечника инструмента. Начало и конец каждого прохода выполняют над технологическими присадочными планками. После получения покрытия удаляют технологические присадочные планки и расположенные над ними части присадочной пластины. Способ обеспечивает формирование на всей рабочей поверхности изношенной плиты сплошного слоя без дефектов сплошности и оксидных прослоек с сохранением теплопроводящих свойств и обеспечением твердости не ниже твердости восстанавливаемой плиты. 4 з.п. ф-лы, 8 ил.

1. Способ восстановления плиты кристаллизатора машины непрерывного литья заготовок, включающий получение покрытия на рабочей поверхности плиты путем наложения на нее по меньшей мере одного слоя металлического присадочного материала и создания в присадочном материале и в приповерхностной зоне плиты кристаллизатора локальной зоны сверхпластичности посредством по меньшей мере одного вращающегося сварочного инструмента с погружением под давлением вращающегося инструмента на установленную глубину, при этом последовательно выполняют серию проходов по меньшей мере одного сварочного инструмента с заданным шагом между осями швов, отличающийся тем, что плиту кристаллизатора и присадочный материал изготавливают из хромциркониевой бронзы, при этом присадочный материал включает технологические присадочные планки, которые располагают по периметру плиты на уровне с восстанавливаемой поверхностью, и присадочную пластину толщиной 3-10 мм, которую накладывают на восстанавливаемую рабочую поверхность плиты кристаллизатора и на технологические присадочные планки, причем проходы сварочного инструмента осуществляют с шагом между осями швов 0,8-1,0 от среднего диаметра конического наконечника инструмента с охлаждением восстанавливаемой плиты и присадочного материала, начало и конец каждого прохода, включая первый и последний проходы, выполняют над технологическими присадочными планками, а после получения сплошного покрытия на рабочей поверхности плиты кристаллизатора ее подвергают механической обработке, при этом удаляют технологические присадочные планки и расположенные над ними части присадочной пластины.

2. Способ по п. 1, отличающийся тем, что охлаждение проводят посредством жидкостного охлаждения.

3. Способ по п. 1, отличающийся тем, что охлаждение проводят обдувом струей инертного газа.

4. Способ по п. 1, отличающийся тем, что охлаждение проводят обдувом струей воздуха.

5. Способ по п. 1, отличающийся тем, что плиту после восстановления термически обрабатывают в защитной атмосфере по режиму: закалка от температур 950-1050°С и старение при температурах 400-550°С.

| Приспособление к ватерам для прекращения подачи ровницы при обрыве нити | 1931 |

|

SU28425A1 |

| RU 2013135512 А, 10.02.2015 | |||

| СПОСОБ УПРОЧНЕНИЯ РАБОЧИХ ПЛИТ КРИСТАЛЛИЗАТОРОВ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1995 |

|

RU2094167C1 |

| Способ нанесения защитного покрытия на рабочую поверхность стенок кристаллизатора для непрерывного литья заготовок | 1990 |

|

SU1799672A1 |

| НИКИТЮК Ю.Н | |||

| и др | |||

| "Технология восстановительного ремонта слябовых кристаллизаторов МНЛЗ способом наплавки трением с перемешиванием", журнал "Современная электрометаллургия", N3, 2013, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

2024-09-17—Публикация

2023-11-10—Подача