Изобретение может быть использовано в различных областях машиностроения для сварки стыковых соединений при изготовлении листовых, каркасно-панельных конструкций, конструкций типа тел вращения - различных баков, обечаек и даже может быть использовано в авиастроении, ракетостроении, судостроении для получения соединений из алюминиевых сплавов, в том числе из высокопрочных, термически упрочнённых сплавов.

В качестве аналога рассмотрен способ сварки трением с перемешиванием стыковых соединений алюминиевых сплавов, в котором используется специальный вращающийся инструмент [Eur. Pat. Spec. 0615480 В1. Improvements relating to friction welding / W.M.Thomas, E.D.Nicholas, J.C.Needham. Опубл. 1995], состоящий из утолщенной части - заплечика и выступающей части, называемой штырь или пин. Инструмент в месте стыка вводится в соприкосновение с поверхностью зафиксированных на опоре соединяемых заготовок, таким образом, чтобы штырь (пин) внедрился в заготовки, а заплечик коснулся бы их поверхности. В результате трения пина и заплечика о заготовки выделяется тепло, которое доводит металл вокруг инструмента до пластичного состояния. Затем инструменту сообщают поступательное движение со скоростью сварки, и материал заготовок, перемещаясь из зоны нагрева в зону охлаждения, огибает пин и под действием давления, создаваемым заплечиком, образует соединение.

Недостатком данного способа сварки трением с перемешиванием стыковых соединений алюминиевых сплавов является образование дефектов в корне шва (непровар корня шва). Для создания условий, получения качественных сварных соединений, и исключения поломок сварочного инструмента, в случае его врезания в опорный элемент, длину сварочного стержня (пина) выбирали меньше толщины свариваемого материала на 0,2-0,3 мм. Тем не менее, это мероприятие не исключило вероятность врезания сварочного инструмента в опорный элемент, его поломку, а также образования непровара, который существенно снижает усталостную прочность сварных соединений.

В статье Муравьёва В.И., Бахматова П.В., Мелкоступова К.А. «К вопросу актуальности исследования сварки трением с перемешиванием конструкций из высокопрочных алюминиевых сплавов» также отмечается, что основным дефектом сварных стыковых соединений является «kissing bonds» (непровар в корне шва).

Основными причинами возникновения этого дефекта являются: либо локальное увеличение толщины свариваемого металла, либо наличие зазора в стыке, либо нарушение переноса металла в корневую часть соединения при выполнении процесса сварки.

При уменьшении усилия или некоторого смещения инструмента от оси шва возникает риск непровара в корне шва, что приводит к снижению несущей способности соединения.

При увеличении усилия на инструмент он сильнее заглубляется в материал свариваемых деталей, тем самым приводит к утонению сварного шва, появлению концентраторов напряжений на границе опорного элемента, а также иногда приводит деформации опоры и риску разрушения инструмента. Это также снижает несущую способность соединений.

Наиболее близким по технической сущности к заявляемому способу является способ фрикционной сварки перемешиванием (см. патент RU 2509637 С1, B23K20/12, опубл. 20.03.2014), включающий перемещение вращающегося предварительно погруженного в свариваемый стык сварочного инструмента по линии стыка соединяемых деталей и перемешивание материала, нагретого фрикционной теплотой до пластичного состояния, при этом процесс сварки осуществляют на опорном элементе из материала с низким коэффициентом теплопроводности, отличающийся тем, что коэффициент теплопроводности материала опорного элемента выбирают равным 0,1-0,5 от теплопроводности свариваемого материала, а между опорным элементом и свариваемым стыком устанавливают подложку из материала более твердого, чем свариваемый, либо из материала на той же основе, но более твёрдого, чем свариваемый, при этом погружение сварочного инструмента осуществляют, по меньшей мере, на всю толщину свариваемых деталей.

На поверхности подложки, обращенной к свариваемым деталям, размещают барьерный слой, препятствующий металлургическому взаимодействию материала свариваемых деталей и материала подложки в зоне их контакта.

Однако у данного способа есть следующие недостатки:

- изготовление подложки из материала более твёрдого, чем свариваемый металл не целесообразно, так как это может привезти к выходу из строя инструмента и к нарушению качества соединения;

- выбор материала в качестве барьерного слоя, препятствующего металлургическому взаимодействию свариваемого материала и подложки не целесообразно, для повышения несущей способности соединения более целесообразно выбирать барьерный слой из материала, который способствует металлургическому взаимодействию свариваемого материала и подложки;

- в районе сварного соединения с подкладным элементом появляется более высокая концентрация напряжений при нагружении, что может привести к снижению работоспособности, более эффективно для повышения несущей способности соединения использовать материал подложки, способствующий металлургическому взаимодействию свариваемого материала и подложки;

- зазор между подкладкой и сварным стыковым соединением, может привести к снижению коррозионной стойкости соединения из-за развития щелевого эффекта в полости между подкладкой и сварным стыковым соединением.

Указанные недостатки, связанные с установкой подложки, могут быть устранены путём выполнения пайки между подложкой и сварным соединением.

Задача, на решение которой направлено заявляемое изобретение, заключается в разработке способа сварки трением с перемешиванием стыковых соединений на подложке с одновременным выполнением их пайки.

Сущность изобретения заключается в том, что способ комбинированной стыковой сварки трением с перемешиванием деталей из алюминиевого сплава АМг6, характеризующийся тем, что устанавливают и закрепляют на опорной плите станка для сварки трением с перемешиванием подложку, изготовленную из материала свариваемых деталей, на поверхность которой, контактирующей со свариваемыми деталями, заранее нанесено цинковое покрытие, служащее припоем во время выполнения сварки, собирают на подложке без зазора обезжиренные свариваемые детали и производят их жесткое закрепление, погружают в свариваемый стык вращающийся сварочный инструмент и осуществляют его перемещение по линии стыка соединяемых деталей с обеспечением перемешивания материала с образованием сварного соединения и по мере охлаждения припоя дополнительного образования паяного соединения, поднимают инструмент и выводят его из стыка, при этом используют сварочный инструмент, включающий пин, выполненный в виде конуса высотой, большей толщины свариваемых деталей на 0,3-0,5 мм, и опорный бурт – заплечик, имеющий диаметр 18-30 мм, а подложка, имеет ширину, близкую к диаметру заплечика, и длину, равную длине стыкового соединения, увеличенной на длину заходной и выходной планок.

Технический результат заключается в повышении несущей способности сварного стыкового соединения до уровня, не уступающего по несущей способности основному металлу.

Для этого предлагается в качестве подложки использовать свариваемый материал, а в качестве барьерного слоя использовать припои, предназначенные для пайки алюминиевых сплавов (например, цинк), которые за счёт тепла, выделяемого при сварке трением с перемешиванием, расплавляются, смачивают контактирующие поверхности, а охлаждаясь, образуют дополнительное паяное соединение между подложкой и свариваемыми деталями.

Подложка должна выполняться из металла аналогичного свариваемым деталям (в данном случае из сплава АМг6): толщиной 1,5-2 мм, шириной близкой к диаметру заплечика инструмента, длиной равной длине стыкового соединения, увеличенной на длину заходной и выводной планок.

Признаки наиболее близкого аналога, совпадающие с существующими признаками заявляемого способа – погружение вращающегося с высокой скоростью инструмента, в стык соединяемых деталей, и в подложку на 0,5-1,0 мм, затем инструмент перемещается вдоль линии соединения; подъём вращающегося инструмента и выведение его из стыка.

Сварка при постоянном осевом усилии и движении инструмента вдоль оси шва позволяет обеспечить 100% провар корня шва (отсутствие непровара в корне шва), равномерную структуру сварного шва без дефектов в корне шва.

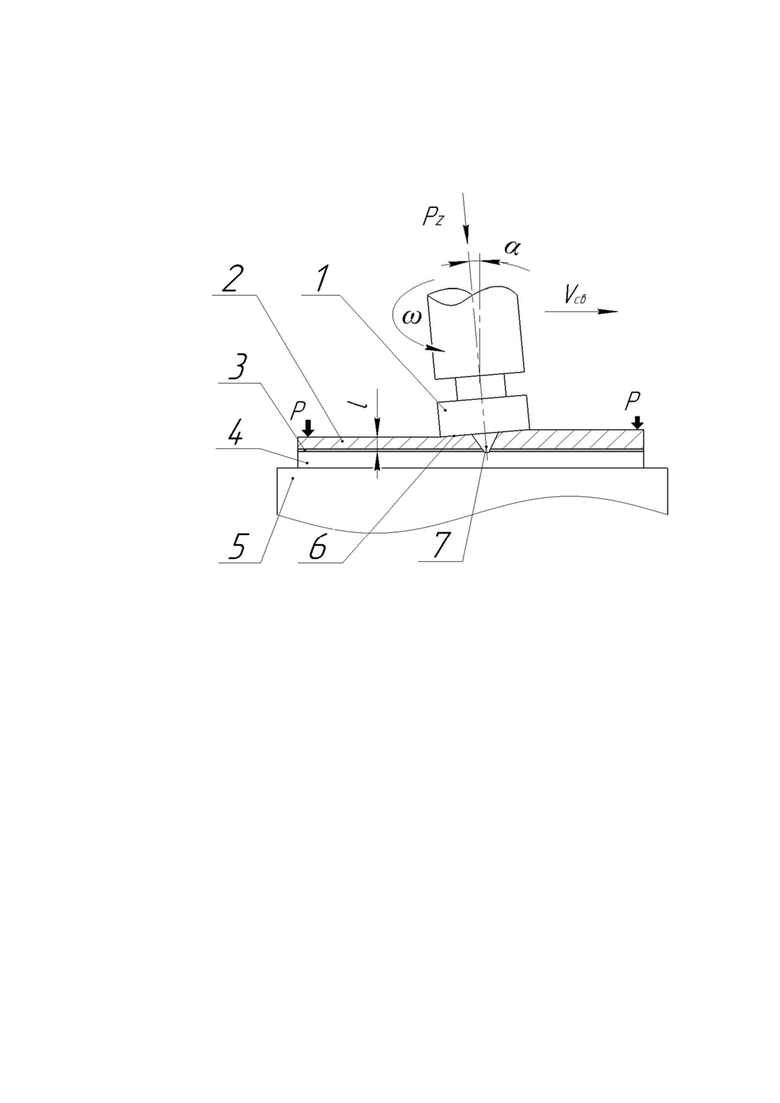

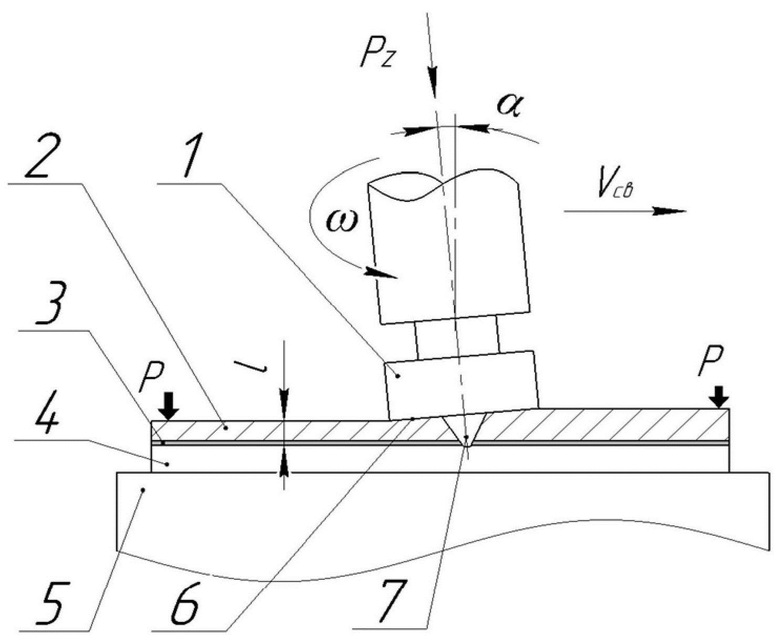

Способ поясняется чертежом, где показана схема получения стыкового соединения по предлагаемому способу.

Схема содержит 1 - сварочный инструмент, 2 - свариваемые детали, 3 - припой (цинковой покрытие), 4 - подложку, 5 - опорную плиту. Сварочный инструмент 1 включает утолщенную часть - заплечики 6 и выступающую часть, называемую пин 7.

При вращении сварочного инструмента 1 и его перемещения вдоль стыка со скоростью сварки Vcв передняя часть заплечика 6 и пин 7 за счёт трения нагревают, пластифицируют и перемешивают металл вдоль стыка. Задняя часть заплечика 6 за счёт угла наклона и приложенного силы Рz создают давление, при котором и образуется соединение.

Размеры конструктивных элементов сварочного инструмента 1 и параметры режима сварки подбирали экспериментально в зависимости от толщины свариваемых деталей 2, марки материала и требуемой температуры плавления выбранного припоя 3 (припой - цинк, Тпл≈400°С). Диаметр заплечика 6 выбран взависимости от толщины свариваемых деталей, их материала и требуемой температуры для осуществления пайки. При выполнении СТП диаметр заплечика в основном определяет температуру нагрева формирующегося сварного соединения. Обычно диаметр заплечика в 3-4 раза более диаметра пина и составляет 18-20 мм. В данном случае, для осуществления одновременно сварки и пайки диаметр заплечика для сварки различных толщин лежит в диапазоне от 18 до 30 мм.

Длина пина 7 для устранения возможного непровара в корне шва выбрана более толщины свариваемых деталей на 0,3-0,4 мм, что гарантирует полный провар корня шва.

Последовательность выполнения стыкового соединения.

Предварительно на одну поверхность подложки 4, выполненную из свариваемого алюминиевого сплава АМг6 толщиной 2 мм, гальваническим методом наносили припой 3 - цинковое покрытие толщиной 25-30 мкм.

В качестве оборудования для получения соединения использовали универсальный фрезерный станок 6Р82Ш. Инструмент для выполнения СТП крепили в вертикальном шпинделе станка. Свариваемое соединение собирают на столе станка, который служил опорой 5. На неё устанавливали подложку 4 с цинковым покрытием, расположенным вверх. На подложке 4 без зазора собирали обезжиренные свариваемые детали 2. Материал деталей - сплав АМг6, толщина 4 мм. После сборки производили жёсткое закрепление свариваемых деталей 2. Поворачивали ось шпинделя станка относительно вертикальной оси на угол α.

Выполнение соединения осуществляли следующим образом. Вначале, перемещали стол, на котором закреплёно стыковое соединение так, чтобы линия стыка строго совпадала с осью пина 7. Затем, подъёмом стола, добивались того, чтобы пин 7 заглубился в подложку 4 на 0,2-0,4 мм, при этом размеры инструмента 1 должны обеспечить заглубление заплечика 6 в свариваемые детали 2 на 0,1-0,2 мм. После этого включали перемещение стола относительно инструмента 1 со скоростью Vcв. При этом одновременно формировалось стыковое соединение и паяное.

Режим одновременного выполнения СТП и пайки соединения подбирали экспериментально. Параметры режима следующие:

- скорость вращения инструмента, ω;

- скорость сварки, Vсв;

- угол наклона инструмента, α;

- глубина погружения инструмента l, или осевое усилие Рz;

- конструкция инструмента - показана на чертеже.

Пример осуществления способа

В лабораторных условиях выполнено стыковое соединение на подложке сваркой трением с перемешиванием и одновременно их пайка. В качестве основного металла использовали пластины толщиной 4 мм из алюминиевого сплава АМг6. Сварку производили на подложке 4 толщиной 2 мм, шириной 20 мм, которая выполнена из того же сплава.

На одну поверхность подложки 4 гальваническим путём нанесли слой цинкового покрытия равный 25-30 мкм.

Инструмент для СТП состоял из заплечика 6 диаметром 24 мм и конического пина 7, диаметр которого у основания был равен 7 мм, его высота - 4,5 мм, радиус у вершины 1,0-1,5 мм. Материал инструмента 08Х18Н10Т.

Режим получения соединения:

- скорость вращения инструмента, ω = 710 об/мин;

- скорость сварки, Vсв = 60 мм/мин;

- угол наклона инструмента, α = 2°;

- глубина погружения инструмента l = 4,5 мм;

Процесс СТП был реализован по заданному заглублению сварочного инструмента l в свариваемые пластины и частично в подложку.

Повышенный диаметр заплечика 6 был равен 24 мм, для качественного получения соединения сваркой трением с перемешиванием и достижения требуемой температуры для осуществления пайки.

Длина пина 7 для гарантированного провара корня шва назначена на 0,3-0,5 мм более толщины свариваемых деталей. В данном случае 4,5 мм.

Последовательность выполнения стыкового соединения на подложке, получаемого сваркой трением с перемешиванием и одновременно пайкой.

В качестве оборудования для получения соединения использовали универсальный фрезерный станок 6Р82Ш. Инструмент для выполнения СТП, изготовленный из стали 08Х18Н10Т, крепили в вертикальном шпинделе станка. Устанавливали ось шпинделя, в котором закреплён инструмент, относительно вертикальной оси на угол α = 2°, как показано на чертеже.

Свариваемое соединение собирали на столе фрезерного станка, который служил опорой 5. На стол станка устанавливали подложку 4 с цинковым покрытием, расположенным вверх. На подложке 4 без зазора собирали стыковое соединение. Материал деталей - сплав АМг6, толщиной 4 мм. После сборки производили жёсткое закрепление свариваемых деталей.

Выполнение соединения осуществляли следующим образом. Перемещали стол, на котором закреплено стыковое соединение так, чтобы линия стыка строго совпадала с осью пина 7. Включали вращение инструмента 1. Подъёмом стола, добивались того, чтобы пин заглубился в подложку на 0,2-0,5 мм, при этом размеры инструмента обеспечивали заглубление заплечика 6 в свариваемые детали на 0,2-0,3 мм. Включали перемещение стола относительно инструмента со скоростью Vсв = 60 мм/мин. При этом, на подкладке формировалось стыковое соединение, получаемое одновременно сваркой трением с перемешиванием и пайкой.

По разработанной технологии были изготовлены сварные стыковые соединения и произведена оценка их качества.

Металлографические исследования сварных соединений показали наличие паяного соединения и отсутствие дефектов в теле сварного шва, в том числе корневого непровара.

Изготовленные сварные стыковые соединения (в количестве 5 шт.) и испытанные на растяжение на машине УММ-10 разрушились по основному металлу, т.е. был достигнут технический результат - получены стыковые соединения, свободные от непровара в корне шва, и с несущей способностью, не уступающей основному металлу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2634389C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 2016 |

|

RU2634402C1 |

| Способ сварки трением с перемешиванием стыковых соединений алюминиевых сплавов | 2018 |

|

RU2686494C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ ВЫСОКОПРОЧНЫХ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ СИСТЕМЫ AL-CU-LI | 2017 |

|

RU2679787C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ПЕРЕМЕШИВАНИЕМ | 2012 |

|

RU2509637C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2247639C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2018 |

|

RU2720018C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ В ВИДЕ ПИЛА | 2023 |

|

RU2809060C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ ЗАГОТОВОК ПЕРЕМЕННОЙ ТОЛЩИНЫ | 2017 |

|

RU2677559C1 |

Изобретение относится к способу комбинированной стыковой сварки трением с перемешиванием деталей из алюминиевого сплава АМг6 и может быть использовано в различных отраслях машиностроения для изготовления разнообразных конструкций. Устанавливают и закрепляют на опорной плите станка для сварки трением с перемешиванием подложку, изготовленную из алюминиевого сплава АМг6. На поверхность подложки, контактирующей со свариваемыми деталями, заранее нанесено цинковое покрытие, служащее припоем во время выполнения сварки. Собирают на подложке без зазора обезжиренные свариваемые детали и производят их жесткое закрепление. Погружают в свариваемый стык вращающийся сварочный инструмент и осуществляют его перемещение по линии стыка соединяемых деталей с обеспечением перемешивания материала с образованием сварного соединения и по мере охлаждения припоя дополнительного образования паяного соединения. Поднимают инструмент и выводят его из стыка. При сварке используют сварочный инструмент, включающий пин, выполненный в виде конуса высотой, большей толщины свариваемых деталей на 0,3-0,5 мм, и опорный бурт - заплечик, имеющий диаметр 18-30 мм. Подложка имеет ширину, близкую к диаметру заплечика, и длину, равную длине стыкового соединения, увеличенной на длину заходной и выходной планок. Повышается несущая способность сварного стыкового соединения до уровня, не уступающего по несущей способности основному металлу. 1 ил., 1 пр.

Способ комбинированной стыковой сварки трением с перемешиванием деталей из алюминиевого сплава АМг6, характеризующийся тем, что устанавливают и закрепляют на опорной плите станка для сварки трением с перемешиванием подложку, изготовленную из материала свариваемых деталей, на поверхность которой, контактирующей со свариваемыми деталями, заранее нанесено цинковое покрытие, служащее припоем во время выполнения сварки, собирают на подложке без зазора обезжиренные свариваемые детали и производят их жесткое закрепление, погружают в свариваемый стык вращающийся сварочный инструмент и осуществляют его перемещение по линии стыка соединяемых деталей с обеспечением перемешивания материала с образованием сварного соединения и по мере охлаждения припоя дополнительного образования паяного соединения, поднимают инструмент и выводят его из стыка, при этом используют сварочный инструмент, включающий пин, выполненный в виде конуса высотой, большей толщины свариваемых деталей на 0,3-0,5 мм, и опорный бурт – заплечик, имеющий диаметр 18-30 мм, а подложка имеет ширину, близкую к диаметру заплечика, и длину, равную длине стыкового соединения, увеличенной на длину заходной и выходной планок.

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ПЕРЕМЕШИВАНИЕМ | 2012 |

|

RU2509637C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2446927C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2313432C2 |

| CN 1144499 A, 05.03.1997 | |||

| AU 756304 B2, 09.01.2003 | |||

| CN 1198974 A, 18.11.1998 | |||

| Устройство для оттайки снеголедяного панциря и отвода талой воды от охлаждающих секций холодильника | 1984 |

|

SU1222995A1 |

| CN 1950170 A, 18.04.2007 | |||

| CN 109789510 A, 21.05.2019. | |||

Авторы

Даты

2025-04-03—Публикация

2024-06-14—Подача