Изобретение относится к области научно-исследовательских методов определения наработки и остаточного ресурса материала образца материала.

Известен способ оценки поврежденности [Андреева О.В., Орехова Е.Е. Автоматизация оценки степени поврежденности микроструктуры поверхности металлов и сплавов // Современные проблемы науки и образования. - 2015. - № 1-1], основанный на автоматизированной обработке изображений микроструктур, заключающейся в определении числа объектов на фотографии и классификации полученных данных.

Недостатком данного способа является относительно низкая точность определения поврежденности материала.

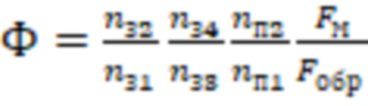

Известен также расчетный способ оценки поврежденности материала, предложенный Шетуловым Д.И. [Шетулов Д.И., Андреев В.В. Прогнозирование долговечности деталей машин по нестандартным физико-механическим параметрам конструкционных материалов // Изв. АН РФ. Металлы. 1998. № 3. С.55-59] и основан на расчете показателя поврежденности Ф, определяемого следующим образом:

,

,

где  - общее количество зерен на фотографии микроструктуры;

- общее количество зерен на фотографии микроструктуры;

- количество поврежденных зерен;

- количество поврежденных зерен;

- разница между количеством зерен неповрежденных и поврежденных по всей площади зерна;

- разница между количеством зерен неповрежденных и поврежденных по всей площади зерна;

- количество зерен, поврежденных широкими (более 6 мкм) полосами скольжения;

- количество зерен, поврежденных широкими (более 6 мкм) полосами скольжения;

- общее число полос скольжения в поврежденных зернах;

- общее число полос скольжения в поврежденных зернах;

- количество широких извилистых и прерывистых полос скольжения;

- количество широких извилистых и прерывистых полос скольжения;

- фактическая площадь микроструктуры

- фактическая площадь микроструктуры

- площадь рабочей поверхности образца.

- площадь рабочей поверхности образца.

Как видно из приведенной зависимости оценка поврежденности ведется на основе учета количества поврежденных и неповрежденных зерен, а также количества и площади полос скольжения.

Недостатком данного способа является высокая трудоемкость вычислений для определения поврежденности.

Целью изобретения является снижение трудоемкости и автоматизация процесса определения структурной поврежденности и остаточного ресурса материала образца и реальной конструкции.

Технический результат изобретения, заключается в повышении точности оценки поврежденности конструкционного материала и его остаточного ресурса.

Технический результат достигается за счет использования в процессе оценки поврежденности конструкционного материала и его остаточного ресурса показателя фрактальной размерности изображения микроструктуры и обработки изображений микроструктур с определением количественных параметров и дальнейшего их анализа с использованием нейросетевого моделирования.

Для повышения точности определения структурной поврежденности предлагается использование дополнительного количественного параметра оценки микроструктуры, такого как фрактальная размерность изображения.

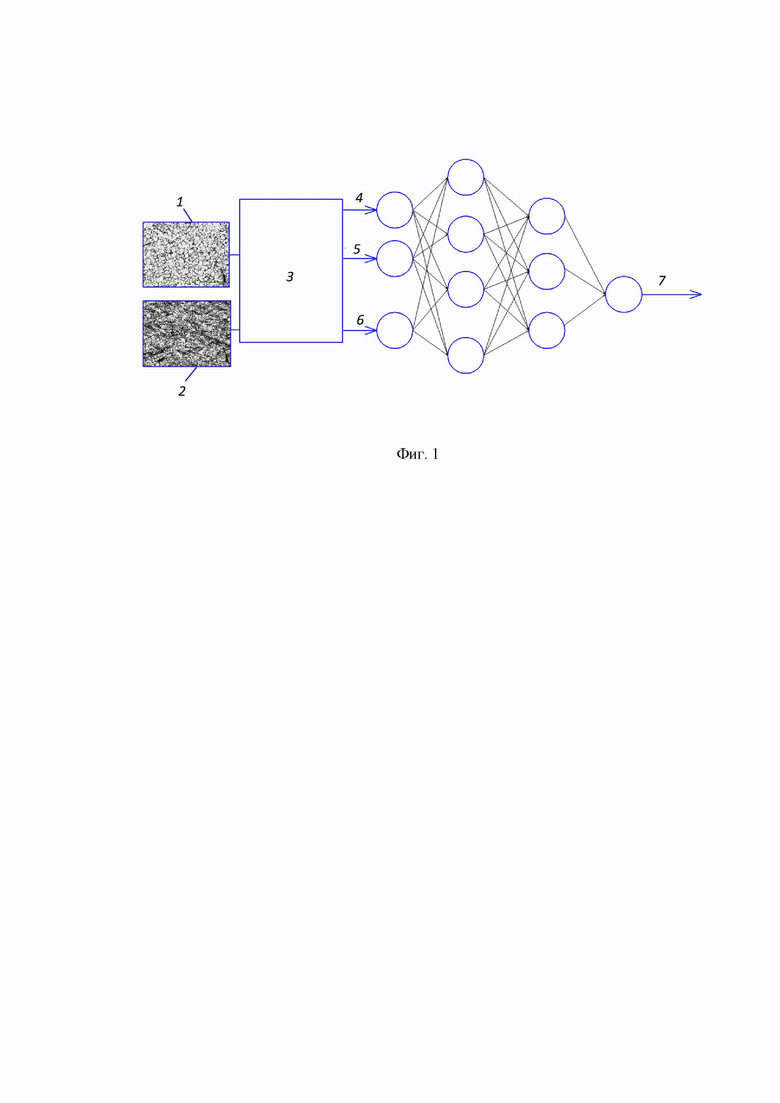

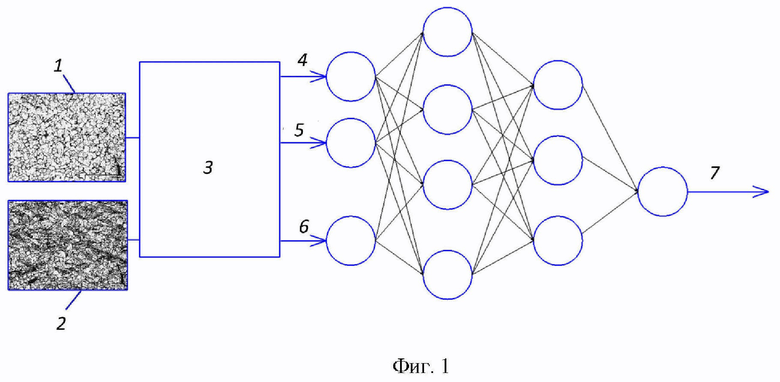

Фиг. 1 Структура нейронной сети прогнозирования структурной поврежденности: изображения микроструктур в исходном состоянии (поз. 1), текущие микрофотографии структуры в рабочей зоне (поз. 2), использование программы для ЭВМ (поз. 3).

Для автоматизации процесса определения структурной поврежденности предлагается использование искусственной нейронной сети, на вход которой подаются информативные параметры микроструктуры (концентрация полос скольжения и дефектов в материале (n) (поз. 4, Фиг. 1), относительная площадь образовавшихся в процессе усталостного нагружения дефектов микроструктуры и полос скольжения Fотн. (поз. 5, Фиг. 1)) и усредненное значение приращения фрактальной размерности ΔD_F (поз. 6, Фиг. 1), которые определялись на основе обработки с использованием программы для ЭВМ (поз. 3, Фиг. 1) изображений микроструктур, как в исходном состоянии (поз.1 Фиг 1) с уровнем поврежденности Ф=0, так текущей микрофотографии структуры в рабочей зоне (поз. 2, Фиг. 1) с прогнозируемым уровнем поврежденности (поз. 7, Фиг. 1).

Обработка изображения микроструктуры и определение количественных параметров проводится в блоке программы (поз. 3, Фиг. 1) проводится следующим образом:

1) Фильтрация и бинаризация полученных изображений микроструктур;

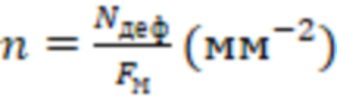

2) Расчет концентрации полос скольжения и дефектов в материале (n), рассчитывали с использованием программы на ЭВМ по следующей зависимости:

,

,

где  - количество полос скольжения и дефектов на анализируемом изображении микроструктуры;

- количество полос скольжения и дефектов на анализируемом изображении микроструктуры;

- площадь анализируемого изображения микроструктуры (мм2)

- площадь анализируемого изображения микроструктуры (мм2)

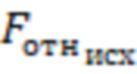

3) Определение относительной площади образовавшихся в процессе усталостного нагружения дефектов микроструктуры и полос скольжения Fотн. по следующей зависимости:

где  - площадь полос скольжения и дефектов на анализируемом изображении микроструктуры в мм2.

- площадь полос скольжения и дефектов на анализируемом изображении микроструктуры в мм2.

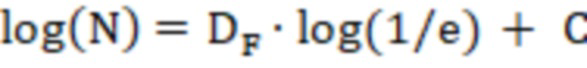

4) Покрытие обработанного изображения прямоугольной сеткой с размером ячейки - e (диапазон величин ячеек определяется исходя из среднего размера зерна металла (d): от 0,01d до d) для расчета фрактальной размерности изображения микроструктуры  . После этого подсчитывается количество ячеек (N), содержащих границу или фрагмент полосы скольжения, а также дефекта (микропора, микротрещина и т.д.). Фрактальная размерность определяется по уравнению линии регрессии, имеющей вид:

. После этого подсчитывается количество ячеек (N), содержащих границу или фрагмент полосы скольжения, а также дефекта (микропора, микротрещина и т.д.). Фрактальная размерность определяется по уравнению линии регрессии, имеющей вид:

,

,

где C - коэффициент линии регрессии.

5) Обработка изображения микроструктуры материала в исходном состоянии с определением исходных количественных показателей микроструктуры:  ,

,  и

и  с усреднением по 10 изображениям (минимум);

с усреднением по 10 изображениям (минимум);

6) Оценка с использованием программы относительного изменения фрактальной размерности изображения Δ на отдельных участках. При этом в местах, где наблюдалось наибольшее приращение фрактальной размерности, в дальнейшем можно было обнаружить образование микро- и макротрещин.

на отдельных участках. При этом в местах, где наблюдалось наибольшее приращение фрактальной размерности, в дальнейшем можно было обнаружить образование микро- и макротрещин.

Приращение фрактальной размерности рассчитывалось как:

Δ ,

,

где и

и  - показатель фрактальной размерности участка изображения микроструктуры рабочей зоны образца в рассматриваемый момент времени и в исходном состоянии (до проведения испытания) соответственно.

- показатель фрактальной размерности участка изображения микроструктуры рабочей зоны образца в рассматриваемый момент времени и в исходном состоянии (до проведения испытания) соответственно.

Разброс экспериментальных данных оценивался на основе статистической обработки результатов расчета представленных параметров нескольких изображений (порядка 10-16 штук) в зоне с максимальным напряжением (зоне опасного сечения детали или образца).

После проведенных расчетов указанные показатели, а именно концентрация полос скольжения и дефектов в материале (n), относительная площадь образовавшихся в процессе усталостного нагружения дефектов микроструктуры и полос скольжения Fотн. и усредненное значение приращения фрактальной размерности Δ были использованы в качестве входных показателей искусственной нейронной сети (Фиг. 1), на входе которой использовался показатель поврежденности материала Ф, который изменялся от 0 (исходное не поврежденное состояние материала) до 1 (состояние разрушения материала - образования макротрещины) (поз. 7 Фиг. 1).

были использованы в качестве входных показателей искусственной нейронной сети (Фиг. 1), на входе которой использовался показатель поврежденности материала Ф, который изменялся от 0 (исходное не поврежденное состояние материала) до 1 (состояние разрушения материала - образования макротрещины) (поз. 7 Фиг. 1).

Апробация разработанного способа проводилась путем расчета показателя фрактальной размерности по формуле, предложенной Шетуловым Д.И. [Шетулов Д.И., Андреев В.В. Прогнозирование долговечности деталей машин по нестандартным физико-механическим параметрам конструкционных материалов // Изв. АН РФ. Металлы. 1998. № 3. С.55-59] (1 способ), по способу, описанному в работе Андреевой О.В. [Андреева О.В., Орехова Е.Е. Автоматизация оценки степени поврежденности микроструктуры поверхности металлов и сплавов // Современные проблемы науки и образования. - 2015. - № 1-1] (2 способ) и предложенному способу с сопоставлением среднего времени расчета, точности прогнозирования. Апробация проводилась на сплавах, полученных аддитивной наплавкой и испытанных на усталость. Исследовались сплавы Св-08Г2С, Св-07Х25Н13, Нп-08ХМФА и Нп-30ХГСА. Точность способа оценивать за счет сопоставления количества циклов до разрушения образца (N) и количества циклов, при котором поврежденность составляла более 0,95 (Nпрог.).

Объем обучающей выборки для предложенного способа по каждому исследуемому сплаву составлял порядка 3000 изображений с различным уровнем поврежденности.

Полученные данные по апробации приведены в таблице 1.

Как видно из сравнения предложенного и известных способов, предложенный способ дает, как существенное сокращение времени расчета, так и обеспечивает самую высокую точность прогноза (от 88 до 96%) на всех исследуемых сплавах при объеме обучающей выборки порядка 3000 изображений микроструктур с различной поврежденностью.

Таблица 1 Сравнение способов оценки поврежденности

(Шутулов Д.И.)

время расчета, мин

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки характера излома металла с использованием нейросетевой классификации и фрактального анализа | 2021 |

|

RU2780295C1 |

| Способ оценки характера излома сплава с использованием фрактального анализа | 2024 |

|

RU2835377C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КАЧЕСТВА ПОВЕРХНОСТНОЙ СТРУКТУРЫ МЕТАЛЛОПРОКАТА | 2011 |

|

RU2483295C2 |

| СПОСОБ ИДЕНТИФИКАЦИИ ИНВАЗИЙ НАСАЖДЕНИЙ | 2010 |

|

RU2422898C1 |

| СПОСОБ ОЦЕНКИ НАГРУЖЕНИЯ КОНСТРУКЦИИ САМОЛЁТА ПРИ ЛЁТНЫХ ПРОЧНОСТНЫХ ИССЛЕДОВАНИЯХ С ИСПОЛЬЗОВАНИЕМ ИСКУССТВЕННЫХ НЕЙРОННЫХ СЕТЕЙ | 2015 |

|

RU2595066C1 |

| Способ определения остаточного ресурса узла транспортного средства | 2015 |

|

RU2612951C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КОРРОЗИИ ПОД НАПРЯЖЕНИЕМ | 2004 |

|

RU2269772C1 |

| СПОСОБ ОЦЕНКИ ПЕРСПЕКТИВНОСТИ ПОИСКОВОЙ ПЛОЩАДИ НА ОБНАРУЖЕНИЕ АЛМАЗОНОСНЫХ КИМБЕРЛИТОВЫХ ТЕЛ В ПРЕДЕЛАХ АЛМАЗОНОСНЫХ РАЙОНОВ | 2012 |

|

RU2492511C1 |

| СПОСОБ И СИСТЕМА ИДЕНТИФИКАЦИИ НОВООБРАЗОВАНИЙ НА РЕНТГЕНОВСКИХ ИЗОБРАЖЕНИЯХ | 2020 |

|

RU2734575C1 |

| Способ контроля фонового уровня радиации вокруг АЭС | 2015 |

|

RU2615706C1 |

Изобретение относится к области научно-исследовательских методов определения наработки и остаточного ресурса материала образца материала. Сущность: получают изображения микроструктуры зоны опасного сечения и осуществляют его количественный анализ. В качестве количественных параметров для анализа используются концентрация полос скольжения и дефектов в материале (n), относительная площадь образовавшихся в процессе усталостного нагружения дефектов микроструктуры и полос скольжения Fотн. и усредненное значение приращения фрактальной размерности ΔDF с последующим. Полученные данные служат входными данными для искусственной нейронной сети (ИНС), на выходе которой используется показатель поврежденности материала Ф, который изменяется от 0 - исходное не поврежденное состояние материала до 1 - состояние разрушения материала – образования макротрещины. ИНС считается обученной при достижении обучающей выборки порядка 3000 изображений с различным уровнем поврежденности, после этого ИНС работает в автоматизированном режиме и получает на выходе фактическое значение поврежденности материала Ф для исследуемой микроструктуры. Технический результат: повышение точности оценки поврежденности конструкционного материала и его остаточного ресурса. 1 ил., 1 табл.

Способ оценки поврежденности материала детали, заключающийся в получении изображения микроструктуры зоны опасного сечения и его количественного анализа, отличающийся тем, что в качестве количественных параметров для анализа используются концентрация полос скольжения и дефектов в материале (n), относительная площадь образовавшихся в процессе усталостного нагружения дефектов микроструктуры и полос скольжения Fотн. и усредненное значение приращения фрактальной размерности ΔDF с последующим, полученные данные служат входными данными для искусственной нейронной сети (ИНС), на выходе которой используется показатель поврежденности материала Ф, который изменяется от 0 - исходное не поврежденное состояние материала до 1 - состояние разрушения материала – образования макротрещины, причем ИНС считается обученной при достижении обучающей выборки порядка 3000 изображений с различным уровнем поврежденности, после этого ИНС работает в автоматизированном режиме и получает на выходе фактическое значение поврежденности материала Ф для исследуемой микроструктуры.

| Способ оценки поврежденности материала | 1984 |

|

SU1281977A1 |

| Способ определения степени неоднородности распределения пластической деформации в металлах | 1989 |

|

SU1714419A1 |

| Способ количественной оценки неоднородности зёренной структуры листовых металлических материалов | 2016 |

|

RU2628815C1 |

| EP 4018171 B1, 02.08.2023. | |||

Авторы

Даты

2024-09-18—Публикация

2024-04-18—Подача