Предлагаемое изобретение относится к области материаловедения, а именно к количественным методам оценки неоднородности зеренной структуры металлических сплавов, предназначенных для последующей листовой штамповки.

Известен способ определения величины зерна металлов и сплавов (патент РФ №2317540, МПК G01N 33/20, опубл. 20.02.2008). Он заключается в выборе области на изображении зеренной структуры металла со шлифа, на которую наносят две взаимно перпендикулярные группы равноотстоящих параллельных секущих, замеряют величины хорд, образовавшихся в результате пересечения границ зерен секущими, и по полученной совокупности замеров судят о величине зерна. Результатом измерений является установление среднего диаметра зерна.

Недостаток метода состоит в субъективности выбора представительной области, большой трудоемкости расчетов и в том, что он дает представления о средней величине зерна и не может использоваться для оценки структуры изделий из сталей и сплавов, склонных к образованию разнозернистости, в особенности тех, в которых структура строго регламентируется. Разнозернистость оценивается по наличию зерен с размером, отличающимся от преобладающего по шкале и площади, занимаемой зернами с размером, отличным от преобладающего.

Известен зарубежный стандарт ASTM Е112 - «Методы определения среднего размера зерна металлических материалов» (ASTM Е112 Standard Test Methods for Determining Average Grain Size, Дата публикации: 01.10.2013. - 28 р.). Представленные методы применяются для определения среднего размера зерна образцов с равномерным распределением площадей, диаметров и длин секущих отрезков зерна. Эти распределения являются приблизительно логарифмически нормальными распределениями.

Измерение отдельных очень крупных зерен в мелкозернистой матрице описано в Методе испытаний E930 (ASTM Е930-99 (2015) Standard Test Methods for Estimating the Largest Grain Observed in a Metallographic Section (ALA Grain Size). Дата публикации: 30.09.2015. - 6 p.).

Недостатком предложенных методик является трудоемкость и большая погрешность, так как измерения следует проводить в ручном режиме.

Для автоматизации процесса расчета среднего размера зерна и уменьшения погрешности предлагаются компьютерные программы и графические редакторы для анализа изображений (ООО «Новые экспертные системы» [Электронный ресурс]: - Загл. с титул, экрана. URL: http://www.nexsys.ru/nexsys_iepro3x.htm), позволяющие строить зависимости вероятности распределения размеров зерен. Результатом является гистограмма распределения вероятности среднего размера зерна.

Недостаток всех предложенных методов состоит в отсутствии количественного критерия, позволяющего однозначно оценить неоднородность величины зерна металлов и сплавов.

Наиболее близким по технической сущности к заявляемому способу, который принят за прототип, является метод подсчета зерен (ГОСТ 5639 «Стали и сплавы. Методы выявления и определения величины зерна», страницы 8, 13). Он заключается в том, что на изображении микроструктуры проводят прямые отрезки таким образом, чтобы концы отрезков заканчивались на границах зерен. Протяженность и количество отрезков выбирают таким образом, чтобы в пересечение попали не менее 250 зерен. Далее подсчитывают длины хорд зерен, попавших в пересечение с выбранной линией. Получают массив значений, который классифицируют согласно размерной группе с коэффициентом 1,45: в первую размерную группу попадают зерна с длиной хорды 1,0…1,45, во второй размерной группе находятся зерна с длиной хорды 1,45…2,10 (1,45*1,45) и так далее. Затем подсчитывают количество зерен, имеющих длины хорд, попадающие в заданный интервал значений. После чего находят долю зерен с определенным размером зерна. Для оценки степени неоднородности величины зерна рассчитывают среднеквадратичное отклонение от размера средней хорды и коэффициент вариации.

Недостаток предложенного способа заключается в отсутствии четкой количественной оценки неоднородности размера зерна, трудоемкости измерений.

В основе предлагаемого изобретения лежит решение задачи по определению неоднородности величины зерна листовых металлов и сплавов путем изменения условий обработки видимого изображения зеренной структуры металла, в результате чего достигается расширение технологических возможностей количественного микроструктурного анализа.

Технический результат предлагаемого изобретения заключается в получении однозначного критерия для оценки неоднородности зеренной структуры. Этот количественный показатель может быть необходим при выявлении наиболее благоприятных режимов деформационной и термической обработки листовых заготовок, который позволит получить наиболее однородную зеренную структуру. Эффект от применения изобретения состоит в расширении возможностей количественного микроструктурного анализа, уменьшении трудоемкости и расходов на материалы при изготовлении образцов.

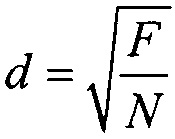

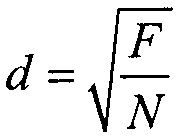

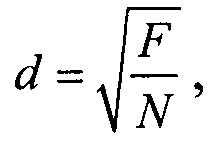

Технический результат изобретения достигается за счет того, что способ, включающий получение металлографического шлифа, его травление для получения зеренной структуры, затем, с помощью металлографического оптического или электронного микроскопа, получение изображения микроструктуры, далее изображение микроструктуры разбивают на 9…12 прямоугольных фрагментов одинаковой площади, внутри каждого фрагмента подсчитывают количество зерен, определяют действительную площадь каждого прямоугольного фрагмента, после этого находят средний размер зерна внутри каждого фрагмента по формуле  ,

,

где F - действительная площадь прямоугольного фрагмента;

N - количество зерен внутри прямоугольного фрагмента,

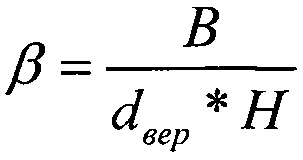

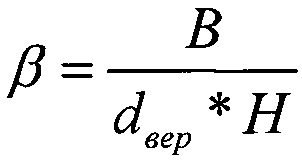

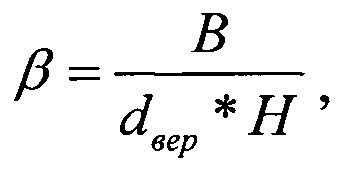

получают выборку из 9…12 чисел, для них строят график вероятности величины зерна, который представляет собой несимметричную кривую с максимумом, по полученным данным рассчитывают коэффициент неоднородности β по следующей формуле:

где

B - ширина волны на полувысоте кривой;

dвер - наиболее вероятная величина зерна;

H - максимальная вероятность величины зерна.

За счет использования соотношения ширины графика, измеренной на уровне половины его высоты в тех же единицах, что и линейный размер зерна, к преимущественной величине зерна достигается отсутствие размерности у коэффициента неоднородности и однозначность оценки однородности зеренной структуры.

Сущность изобретения поясняется чертежами.

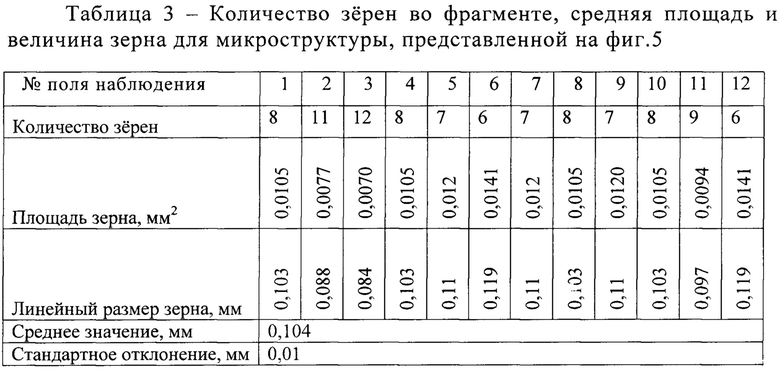

На фиг. 1 изображена график распределения вероятности повторения значений от размера зерен;

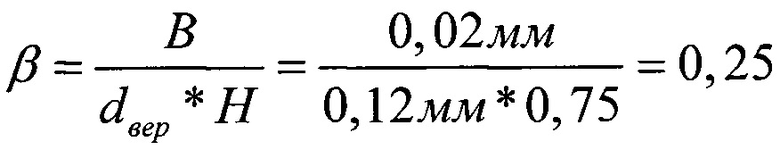

на фиг. 2 изображен график вероятности распределения значений размера зерен в сплаве Д16 после деформации и отжига;

на фиг. 3 изображена микроструктура листа из сплава АМг2 при температуре отжига 450°C;

на фиг. 4 изображен график вероятности распределения величины зерна для микроструктуры листа из сплава АМг2 при температуре отжига 450°C;

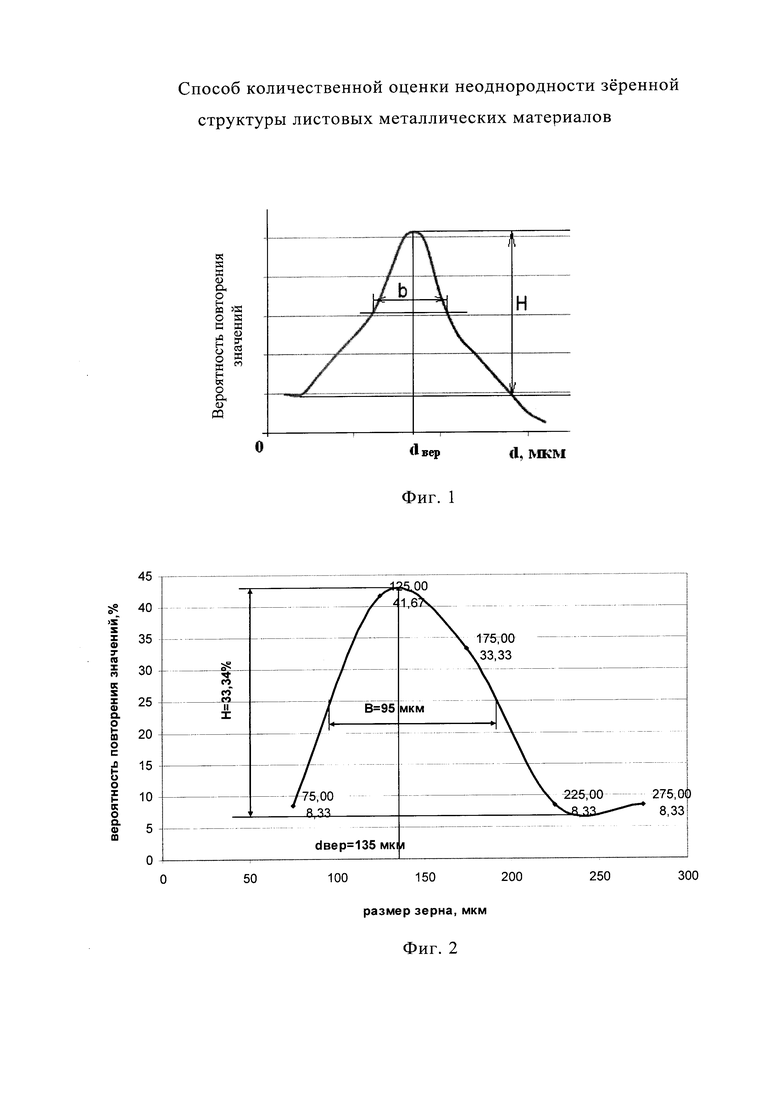

на фиг. 5 изображена микроструктура листа из сплава АМг2 при температуре отжига 350°C;

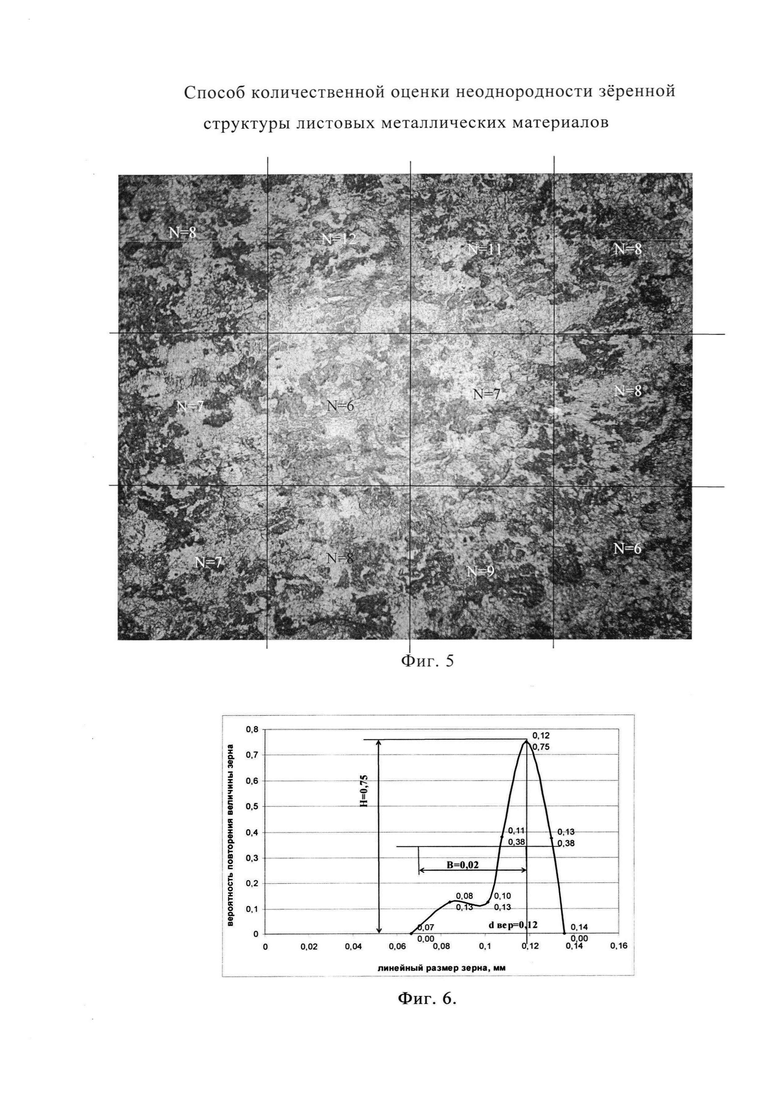

на фиг. 6 изображен график вероятности распределения величины зерна для микроструктуры листа из сплава АМг2 при температуре отжига 350°C.

Предлагаемый способ осуществляют следующим образом.

Образец для изготовления микрошлифа выбирают в зависимости от вида листового материала и режима его обработки. Для узких листов и лент отбор образцов производят в середине передней и задней кромки рулона. Для широких листов отбор образцов производят в центре, у края листа на расстоянии  ширины листа от края ближе к передней и задней кромке рулона. Либо определяют область с интересующей микроструктурой.

ширины листа от края ближе к передней и задней кромке рулона. Либо определяют область с интересующей микроструктурой.

Изображение микроструктуры разбивают на 9-12 прямоугольных фрагментов с одинаковой площадью. Площадь каждого фрагмента рассчитывают с учетом увеличения микроскопа при получении изображения микроструктуры.

Средний размер зерна d рассчитывают как корень квадратный от отношения площади прямоугольного фрагмента F к количеству зерен N:

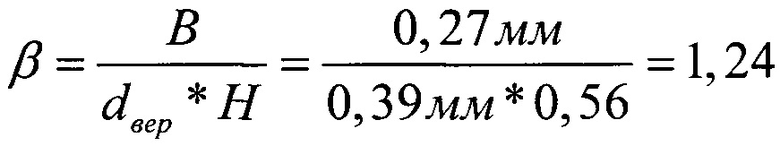

На фиг. 1 представлен типичный график вероятности величины зерна, из которого находят значения B - ширины волны на полувысоте кривой (мкм), dвер - наиболее вероятной величины зерна (мкм), H - высота кривой, показывающая наибольшую вероятность и имеющая нулевую размерность. По полученным значениям рассчитывают коэффициент неоднородности β, используя формулу:

.

.

Величина H не имеет размерности, т.к. определяет наибольшую вероятность повторения размеров зерна определенного диапазона.

При равной вероятности всех значений величины зерна (H=const) будет наблюдаться наибольшая разнозернистость, то есть неоднородность величины зерна. В этом случае коэффициент неоднородности (β→∞). Если разнозернистость минимальна или отсутствует, то есть зеренная структура обладает высокой степенью однородности, то график плотности вероятности вырождается в вертикальную линию при определенном значении размера зерна dвер. Тогда коэффициент неоднородности (β→0). Таким образом, чем больше значение коэффициента неоднородности β, тем выше степень неоднородности зеренной структуры.

Пример 1 использования изобретения.

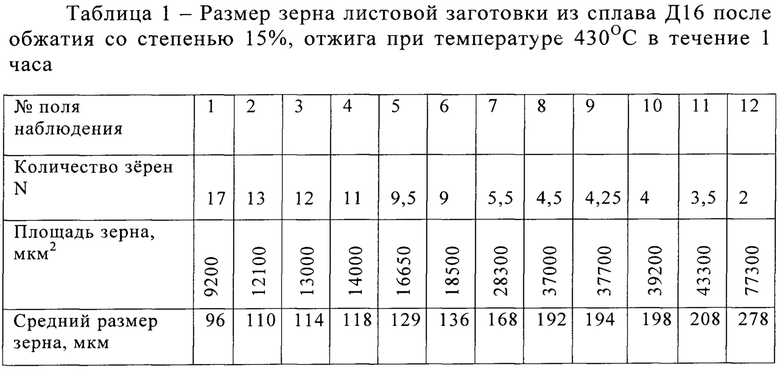

При анализе изображения микроструктуры сплава Д16 после рекристаллизации были получены значения размера зерна, представленные в таблице 1.

Распределение плотности вероятности размера зерна для полученной выборки представлено фиг. 2. Как видно из фиг. 2, ширина волны на полувысоте составляет В=95 мкм, наиболее вероятный размер зерна dвер=135 мкм, высота пика H=0,33 (или 33%), коэффициент неоднородности  .

.

Пример 2 использования изобретения.

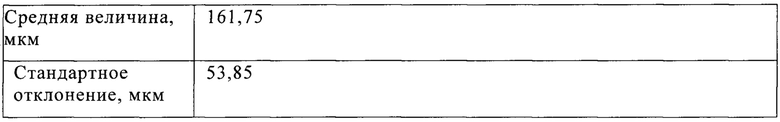

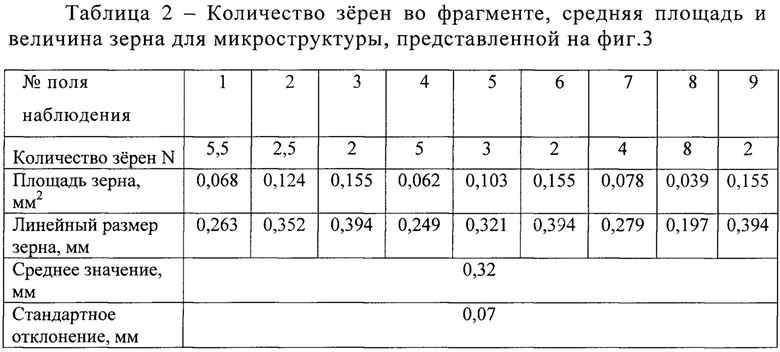

На фиг. 3 представлена микроструктура сплава АМг2 после пластической деформации со степенью обжатия 20% и отжига при температуре 450°C в течение 1 часа. Визуальное наблюдение показывает, что структура обладает высокой степенью неоднородности, оценка которой с помощью ранее известных способов оказывается затруднительной, поскольку зерна имеют форму с высокой степенью разветвленности. Изображение микроструктуры разделим на 9 прямоугольных фрагментов. Для простоты и наглядности на каждом фрагменте указано количество зерен, которое можно обнаружить визуально. При этом некоторые зерна распространяются своими участками на несколько фрагментов.

Рассчитаем среднюю величину зерна в каждом фрагменте. Размеры фрагментов одинаковы и равны: высота 3,5 см, ширина 4,3 см. С учетом увеличения 70 крат, действительные размеры прямоугольных фрагментов составляют: высота 3,5 см/70=0,05 см=0,5 мм, ширина 4,3 см/70=0,06 см=0,6 мм. Площадь каждого прямоугольного фрагмента составляет F=0,5 мм*0,6 мм=0,03 мм2. Далее находим среднюю площадь зерна как отношение площади фрагмента 0,03 мм2 к количеству зерен, затем извлекаем из этого числа квадратный корень.

Результаты расчета величины зерна представлены в таблице 2.

Построим график вероятности величины зерна (фиг. 4), на котором указаны координаты точек. Используя формулу для определения коэффициента неоднородности, находим:  .

.

Полученные значения показывают, что в примере 2 зеренная структура более однородна, чем в примере 1. Этот результат подтверждается меньшими значениями стандартного отклонения по сравнению с результатами примера 1.

Пример 3 использования изобретения.

На фиг. 5 представлена микроструктура сплава АМг2 после пластической деформации со степенью обжатия 20% и отжига при температуре 350°C в течение 1 часа. Визуальное наблюдение показывает, что структура обладает высокой степенью однородности, по сравнению с примером 2. Зерна также имеют форму с высокой степенью разветвленности, что затрудняет расчет с помощью способа, взятого за прототип. Рассчитаем среднюю величину зерна в каждом фрагменте, как сделано в примере 2. Изображение микроструктуры разделим на 12 фрагментов, т.к. наблюдаемая микроструктура мелкозернистая, поэтому расчет размера зерен во фрагменте, меньшем по площади, будет упрощен. Размеры фрагментов одинаковы и равны: высота 42,5 мм, ширина 38,9 мм. С учетом увеличения 140 крат, действительные размеры прямоугольных фрагментов составляют: высота 42,5 мм/140=0,30 мм, ширина 38,9 мм/140=0,28 мм. Площадь каждого прямоугольного фрагмента составляет 0,30 мм*0,28 мм=0,084 мм2. Далее находим среднюю площадь зерна как отношение площади фрагмента 0,084 мм2 к количеству зерен, затем извлекаем из этого числа квадратный корень. Результаты расчета величины зерна представлены в таблице 3.

Построим график вероятности величины зерна (фиг. 6), на котором указаны координаты точек. Используя формулу для определения коэффициента неоднородности, находим:  .

.

Полученные значения показывают, что в примере 3 зеренная структура более однородна, чем в примере 2. Этот результат подтверждается меньшими значениями стандартного отклонения по сравнению с результатами примера 2 и визуальная оценка неоднородности величины зерна в примере 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ЗЕРНА МЕТАЛЛОВ И СПЛАВОВ | 2005 |

|

RU2317540C2 |

| Способ количественной оценки распределения дисперсных фаз листовых алюминиевых сплавов | 2018 |

|

RU2694212C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСНОВНЫХ ПАРАМЕТРОВ СТРУКТУРЫ МЕТАЛЛА | 2005 |

|

RU2317539C2 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288283C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579403C1 |

| ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ, ИМЕЮЩИЙ ПРЕВОСХОДНЫЕ МАГНИТНЫЕ СВОЙСТВА | 2019 |

|

RU2763924C1 |

| СПОСОБ РЕНТГЕНОСТРУКТУРНОГО ИССЛЕДОВАНИЯ ПЕРВИЧНОЙ РЕКРИСТАЛЛИЗАЦИИ | 1993 |

|

RU2049990C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2578277C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭНЕРГИИ АКТИВАЦИИ ФАЗОВЫХ ПРЕВРАЩЕНИЙ ПРИ РАСПАДЕ МАРТЕНСИТА В СТАЛИ | 2014 |

|

RU2574950C1 |

Изобретение относится к области металлографических исследований и анализа материалов, в частности к определению неоднородности величины зерна в листовых металлах и сплавах. Получают металлографический шлиф с поверхности листа с четко выраженной зеренной структурой, затем с помощью микроскопа получают изображение микроструктуры, которое разбивают на 9…12 прямоугольных фрагментов, внутри каждого фрагмента подсчитывают количество зерен, находят средний размер зерна внутри каждого фрагмента как корень квадратный из отношения площади фрагмента к количеству зерен внутри него; получают выборку из 9…12 чисел, для них строят график вероятности величины зерна; коэффициент неоднородности рассчитывают как отношение ширины графика на полувысоте к наиболее вероятному размеру зерна, умноженному на максимальную вероятность величины зерна. Достигается расширение технологических возможностей микроструктурного анализа и снижение затрат на изготовление образцов. 2 пр., 3 табл., 6 ил.

Способ количественной оценки неоднородности зеренной структуры листовых металлических материалов, включающий получение металлографического шлифа, его травление для получения зеренной структуры, затем с помощью металлографического оптического или электронного микроскопа получение изображения микроструктуры, отличающийся тем, что изображение микроструктуры разбивают на 9…12 прямоугольных фрагментов одинаковой площади, внутри каждого фрагмента подсчитывают количество зерен, определяют действительную площадь каждого прямоугольного фрагмента, после этого находят средний размер зерна внутри каждого фрагмента по формуле

где F - действительная площадь прямоугольного фрагмента;

N - количество зерен внутри прямоугольного фрагмента,

получают выборку из 9…12 чисел, для них строят график вероятности величины зерна, который представляет собой несимметричную кривую с максимумом, по полученным данным рассчитывают коэффициент неоднородности β по следующей формуле:

где

В - ширина волны на полувысоте кривой;

dвep - наиболее вероятная величина зерна;

Н - максимальная вероятность величины зерна.

| ПРИСПОСОБЛЕНИЕ ДЛЯ СКРЕПЛЕНИЯ ПОПЕРЕЧИН (ЦАРГ) РАЗЪЕМНОЙ КРОВАТИ СО СПИНКАМИ | 1926 |

|

SU5639A1 |

| Методы выявления и определения величины зерна | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| См | |||

| разд | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕОДНОРОДНОСТИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2345355C1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ ТИТАНОВОГО СПЛАВА УПРУГОГО ЭЛЕМЕНТА | 2013 |

|

RU2525320C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НЕОДНОРОДНОСТЕЙ | 0 |

|

SU191981A1 |

| Способ определения неоднородности распределения фаз в кристаллических материалах | 1989 |

|

SU1670550A1 |

| Способ изготовления корковых литейных форм | 1955 |

|

SU104249A1 |

| Способ предохранения шерсти, мехов и т.п. от моли | 1927 |

|

SU12657A1 |

Авторы

Даты

2017-08-22—Публикация

2016-06-01—Подача