Область техники

Настоящее раскрытие относится к применению возобновляемой энергии в синтезе метанола; более конкретно, настоящее раскрытие относится к электрификации установки синтеза метанола; ещё конкретнее, настоящее раскрытие относится к снижению выбросов в окружающую среду, например, диоксида углерода, за счёт уменьшения сжигания углеводородов (например, природного газа/ископаемых топлив) в качестве топлива на установке синтеза метанола.

Предшествующий уровень техники

Установки химического синтеза используют для получения разнообразных химических продуктов. Часто специально предназначенное для этого топливо сжигают или «подвергают сгоранию» с целью получения теплоты реакции для химического синтеза, энергии для нагревания одного или нескольких технологических потоков, энергии для испарения жидкостей (например, кипящей воды, используемой в качестве разбавителя), энергии для совершения работы (например, приведения в действие компрессора или насоса), или энергии для других технологических операции на всей установке химического синтеза. Такое сжигание или сгорание топлив приводит к образованию топочных газов, которые могут быть вредными для окружающей среды, а также к потере энергоэффективности процесса. Аналогичным образом, часто традиционно используют пар в качестве текучей среды для передачи тепла и/или энергии во всём объёме установок химического синтеза. Пар, используемый для переноса тепла и/или энергии, часто производят за счёт сгорания топлива, что приводит к образованию добавочного топочного газа и дополнительным потерям энергоэффективности в ходе химического синтеза. К тому же, использование в качестве топлива материала, который в ином случае можно было бы использовать как реагент для сгорания, также уменьшает количество требуемого химического продукта, производимого на установке химического синтеза из данного количества материала. Соответственно, существует потребность в усовершенствованных системах и способах химического синтеза, в результате использования которых уменьшается или исключается определённое количество топлив, особенно ископаемых топлив, сжигаемых для получения энергии. Желательно, чтобы такие системы и способы обеспечивали также повышение энергоэффективности и/или уменьшение выбросов, таких как выбросы парниковых газов (GHG), производимых установкой химического синтеза.

Сущность изобретения

В настоящем документе раскрыта установка синтеза метанола, включающая в себя секцию предварительной обработки сырья, выполненную с возможностью осуществления предварительной обработки сырьевого потока, содержащего сжиженный нефтяной газ (СНГ), нафту, биогаз, метан, этан, пропан, бутан, компоненты диапазона кипения нафты, уголь, нефтяной кокс или их комбинации; секцию получения синтез-газа (сингаза), содержащую один или несколько реакторов, выбранных из реакторов предварительного риформинга, реакторов парового риформинга, реакторов сухого риформинга, реакторов парциального окисления, реакторов автотермического риформинга, газификаторов или их комбинаций, и выполненную с возможностью получения потока продуктов синтеза сингаза, содержащего синтез-газ, образующийся из сырьевого потока; секцию синтеза метанола, содержащую один или несколько реакторов синтеза метанола, выполненную с возможностью получения продукта синтеза, содержащего метанол; и/или секцию очистки метанола, выполненную с возможностью удаления по меньшей мере одного компонента из продукта синтеза для получения очищенного метанольного продукта; при этом установка синтеза метанола выполнена таким образом, что, в сопоставлении с традиционной установкой синтеза метанола, большее количество полезной энергии, требуемое для установки синтеза метанола, секции предварительной обработки сырья, секции получения сингаза, секции синтеза метанола, секции очистки метанола или их комбинаций, обеспечивается за счёт источника неуглеродной энергии, источника возобновляемой энергии и/или электрической энергии.

В настоящем документе также раскрыта установка синтеза метанола, включающая в себя секцию предварительной обработки сырья, выполненную с возможностью осуществления предварительной обработки сырьевого потока, содержащего СНГ, нафту, биогаз, метан, этан, пропан, бутан, компоненты диапазона кипения нафты, уголь, нефтяной кокс или их комбинации; секцию получения сингаза, содержащую один или несколько реакторов, выбранных из реакторов предварительного риформинга, реакторов парового риформинга, реакторов сухого риформинга, реакторов парциального окисления, реакторов автотермического риформинга, газификаторов или их комбинаций и выполненную с возможностью получения потока продуктов синтеза сингаза, содержащего синтез-газ, образующийся из сырьевого потока; секцию синтеза метанола, содержащую один или несколько реакторов синтеза метанола, выполненную с возможностью получения продукта синтеза, содержащего метанол; и/или секцию очистки метанола, выполненную с возможностью удаления по меньшей мере одного компонента из продукта синтеза для получения очищенного метанольного продукта; при этом установка синтеза метанола выполнена таким образом, что большая часть полезной энергии, требуемой для установки синтеза метанола, секции предварительной обработки сырья, секции получения сингаза, секции синтеза метанола, секции очистки метанола или их комбинаций, обеспечивается за счёт электроэнергии.

Краткое описание чертежей

Для более полного понимания настоящего раскрытия и его преимуществ делается ссылка на следующее краткое описание, во взаимосвязи с прилагаемыми чертежами и подробным описанием, в котором аналогичные ссылочные позиции показывают аналогичные детали.

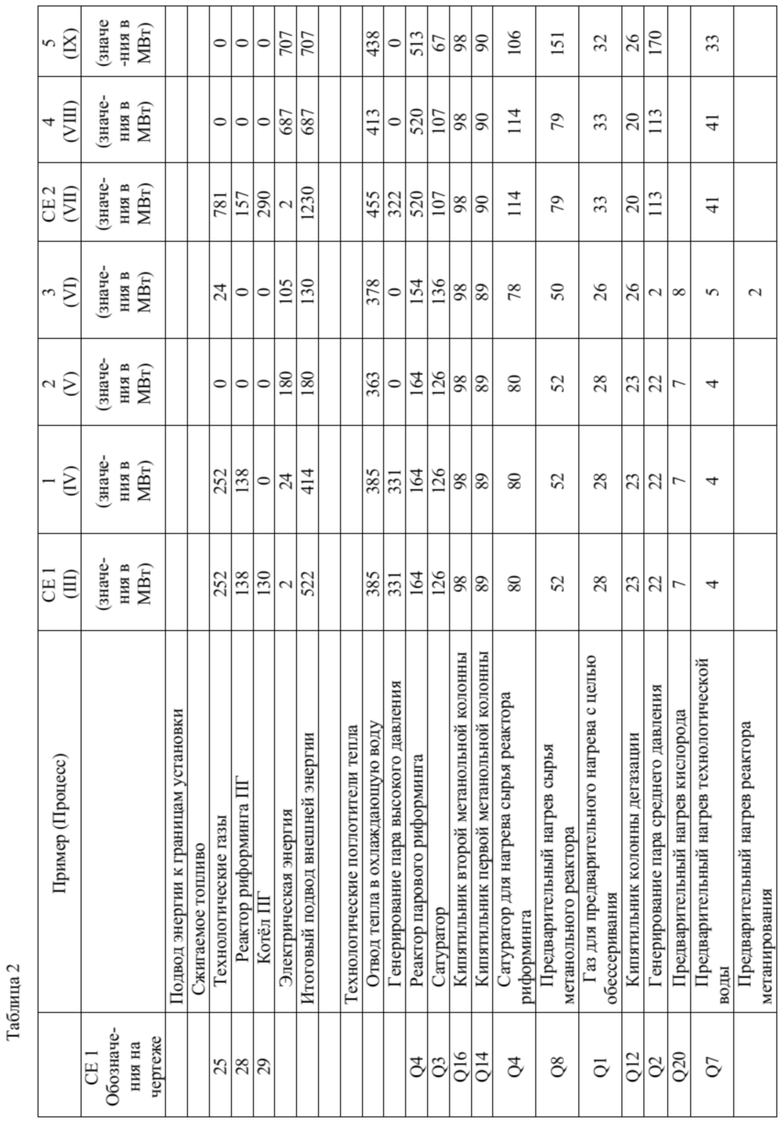

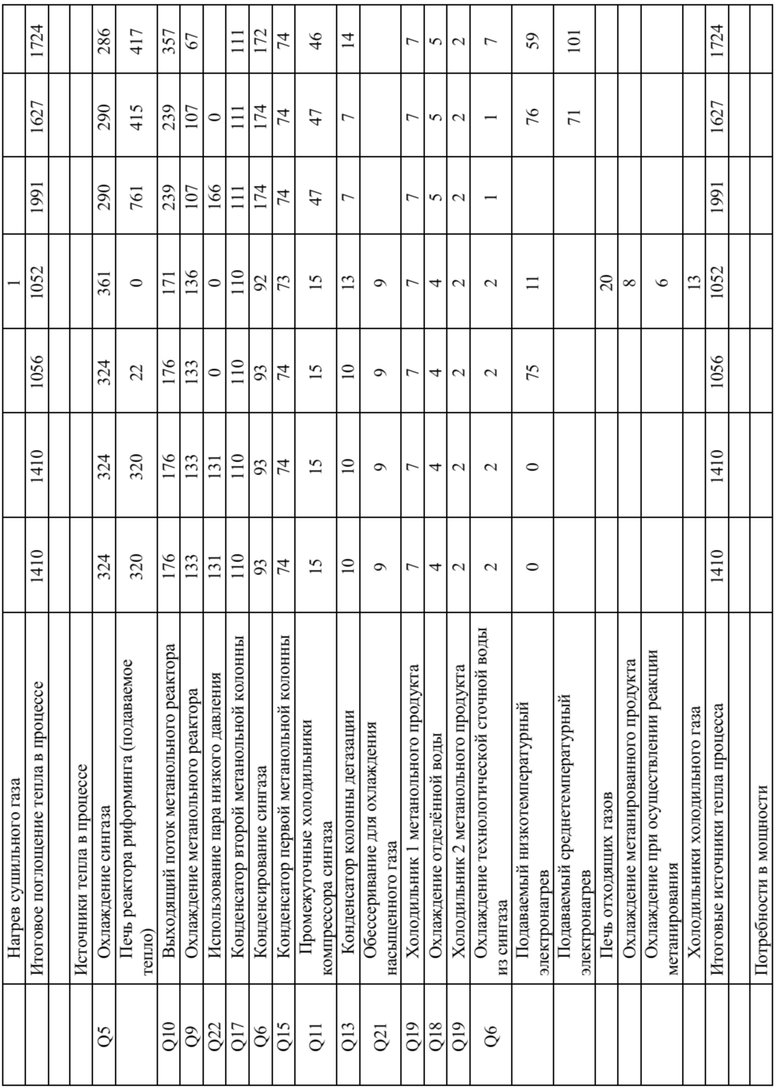

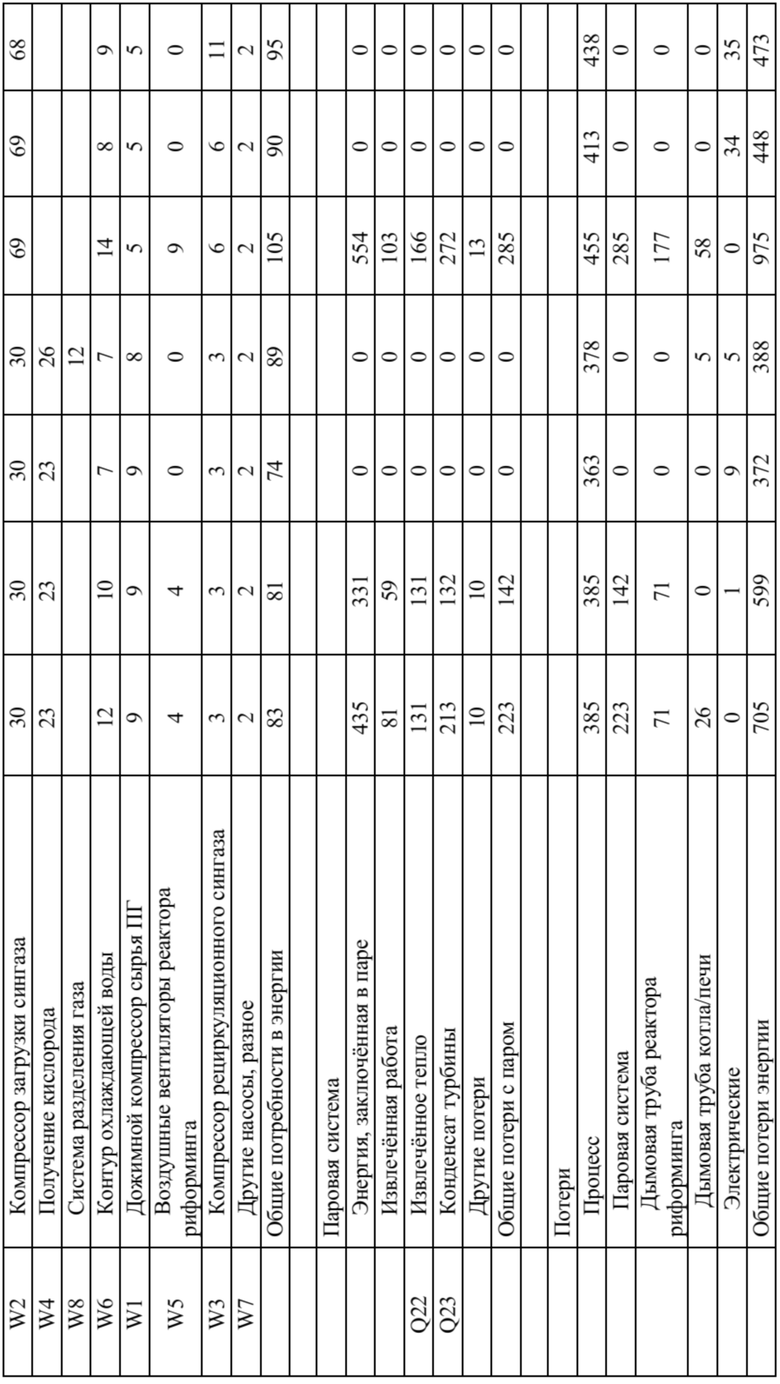

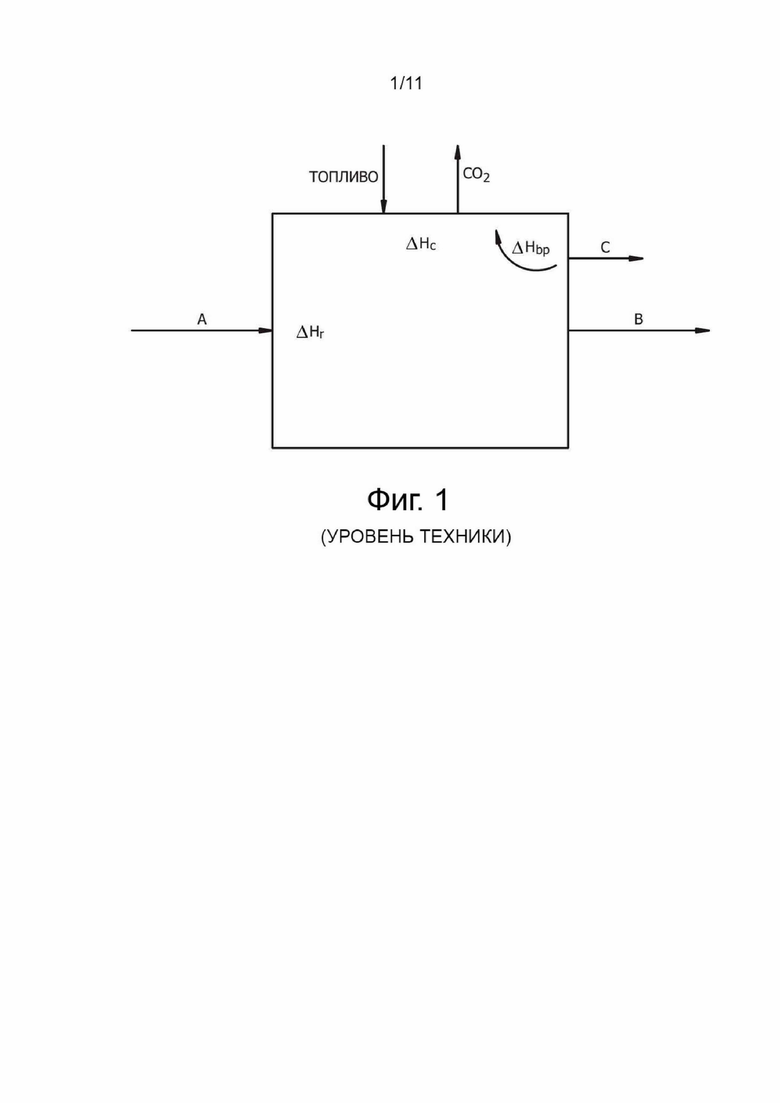

На фиг. 1 показана принципиальная схема типичного процесса предшествующего уровня техники;

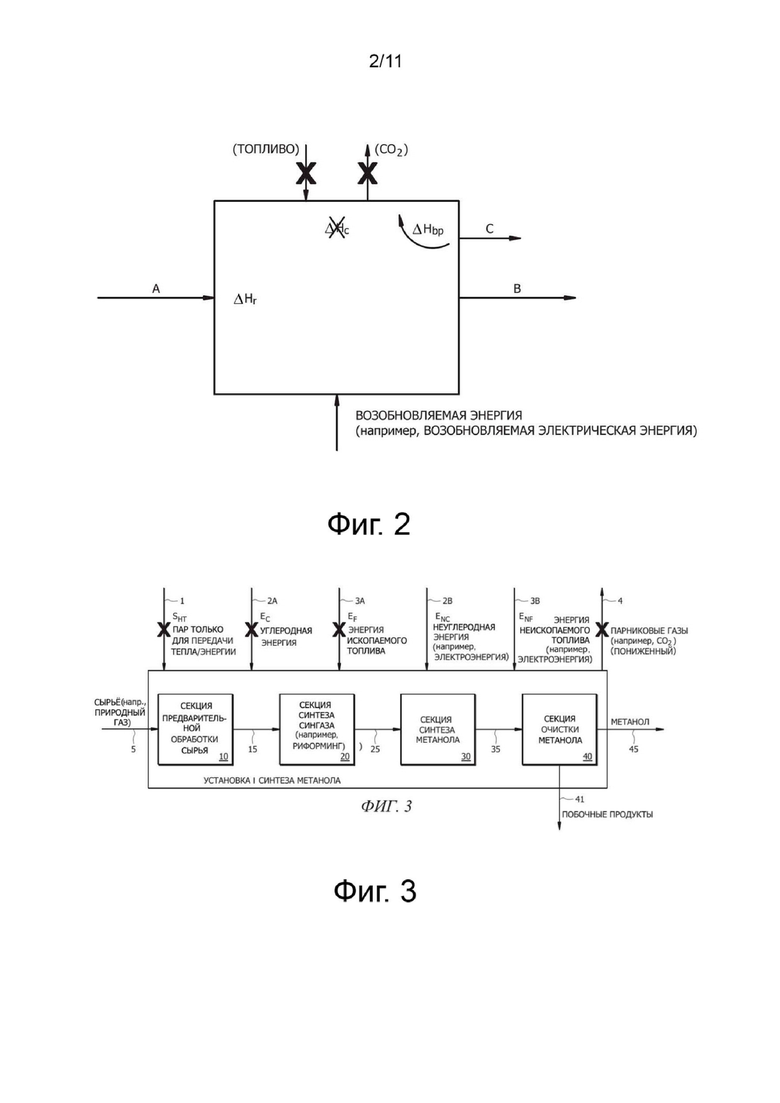

на фиг. 2 показана принципиальная схема химического процесса, питаемого возобновляемой энергией, соответствующего вариантам осуществления данного раскрытия;

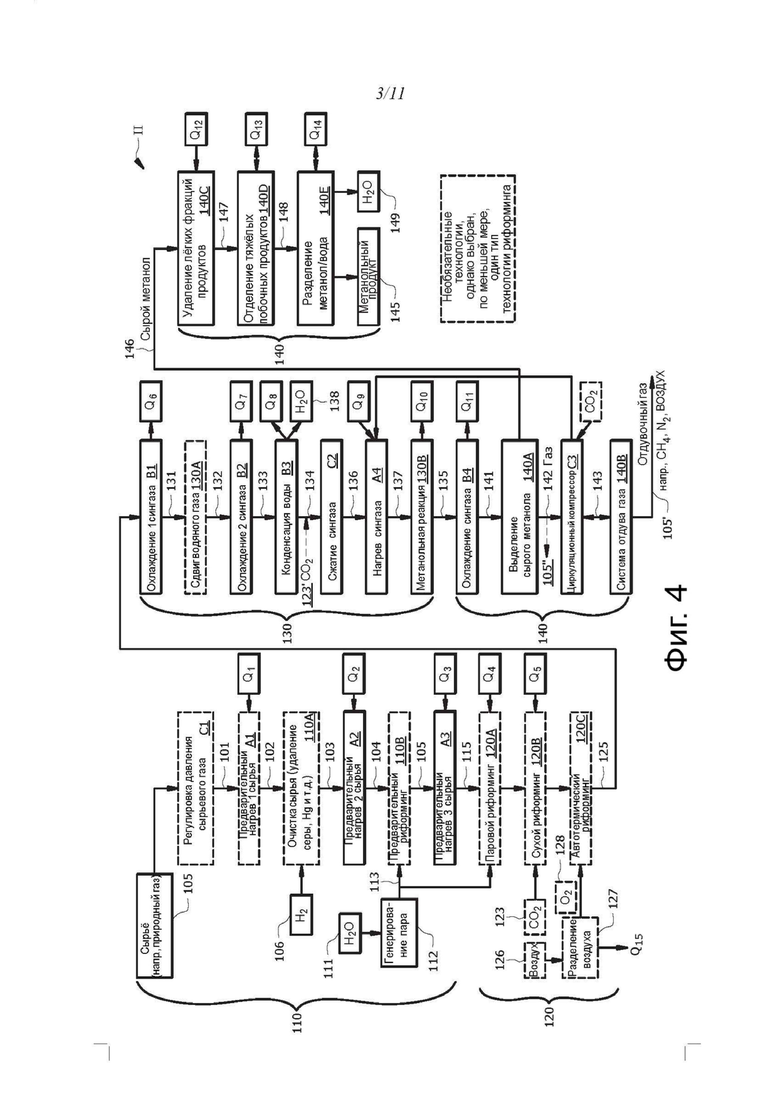

на фиг. 3 представлена блок-схема обобщённой установки синтеза метанола или процесса I согласно вариантам осуществления данного раскрытия;

на фиг. 4 показана блок-схема приведённой в качестве примера установки синтеза метанола или процесса II согласно вариантам осуществления данного раскрытия;

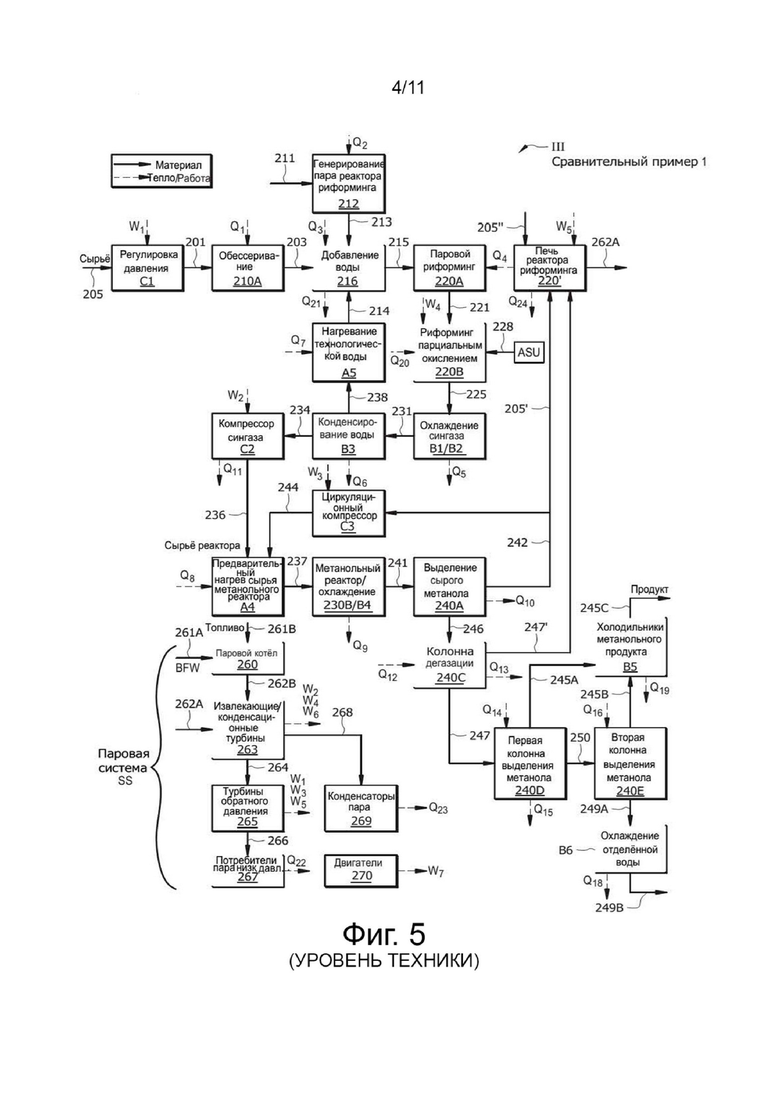

на фиг. 5 приведена блок-схема традиционной установки синтеза метанола или процесса III, обсуждаемого в сравнительном примере 1 настоящего раскрытия;

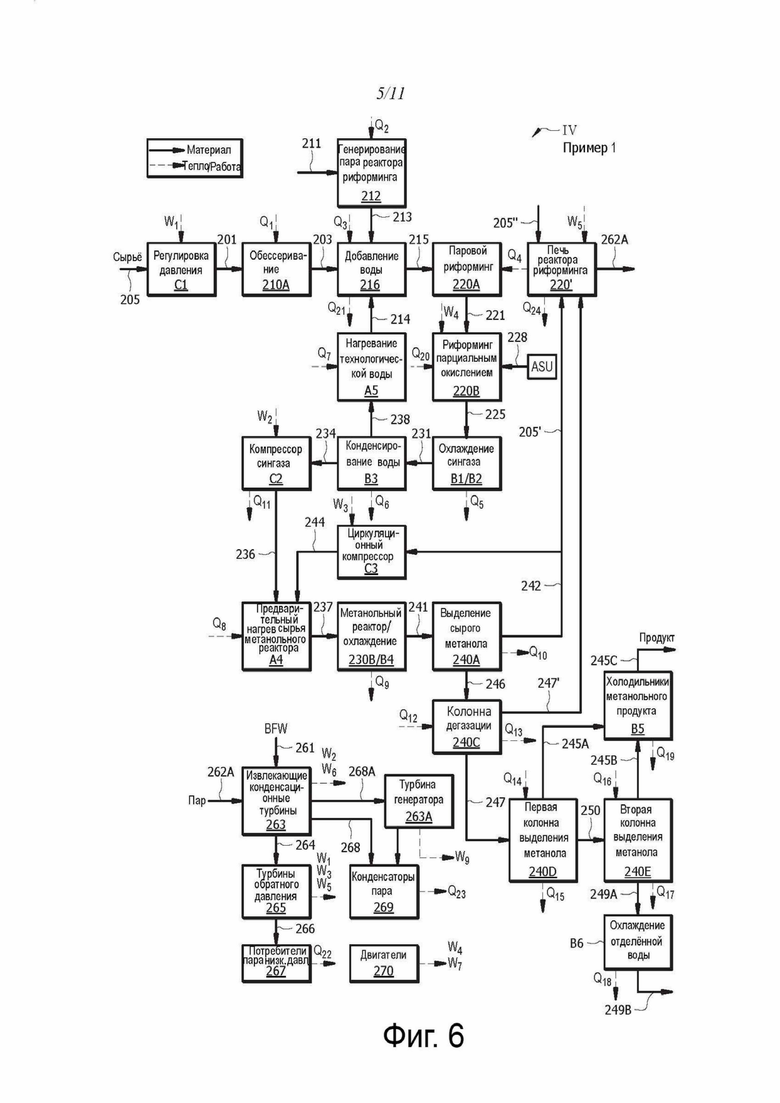

на фиг. 6 представлена блок-схема приведенной в качестве примера частично электрифицированной установки синтеза метанола или процесса IV, соответствующего варианту осуществления примера 1 данного раскрытия;

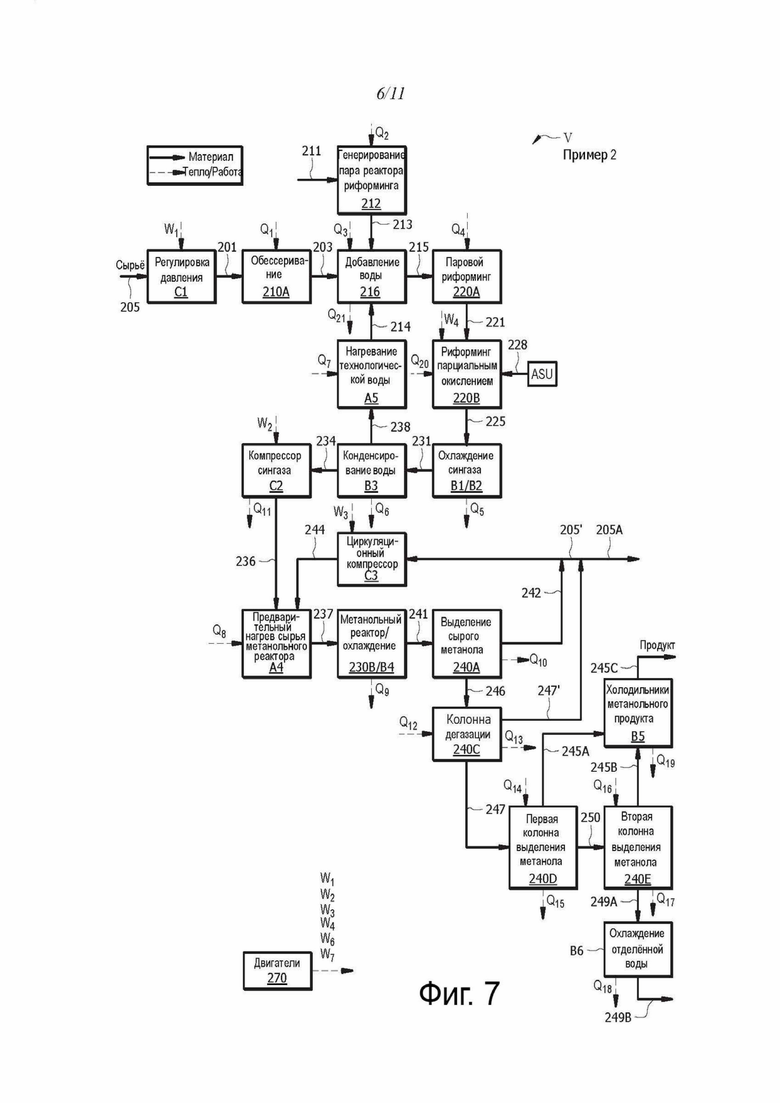

на фиг. 7 показана блок-схема приведённой в качестве примера по существу полностью электрифицированной установки синтеза метанола или процесса V, соответствующего варианту осуществления примера 2 данного раскрытия;

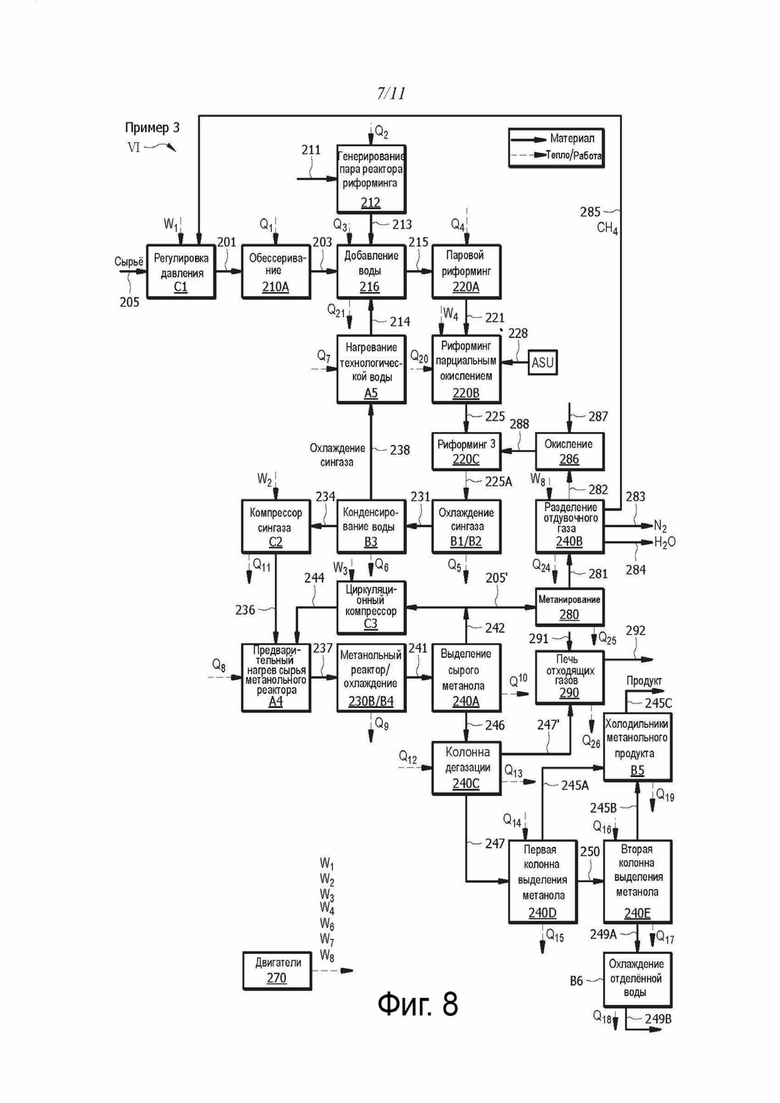

на фиг. 8 показана блок-схема приведённой в качестве примера практически полностью электрифицированной установки синтеза метанола или процесса VI, соответствующего варианту осуществления примера 3 настоящего раскрытия;

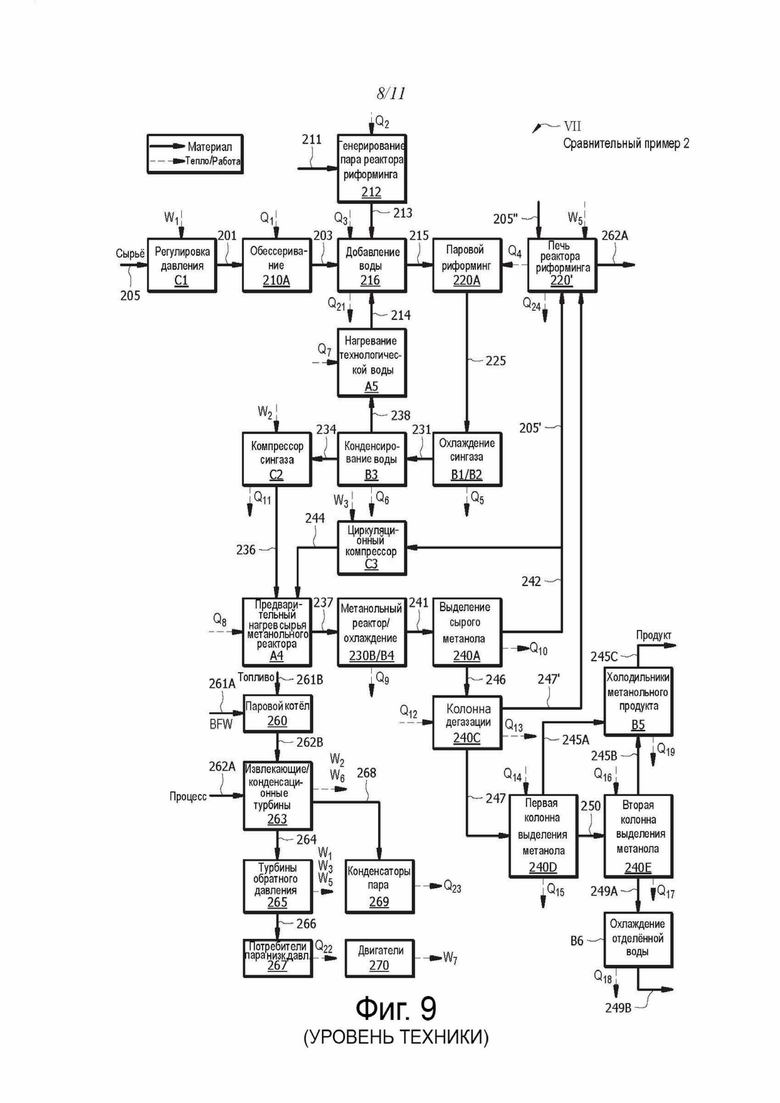

на фиг. 9 приведена блок-схема традиционной установки синтеза метанола или процесса VII, обсуждаемого в сравнительном примере 2 данного раскрытия;

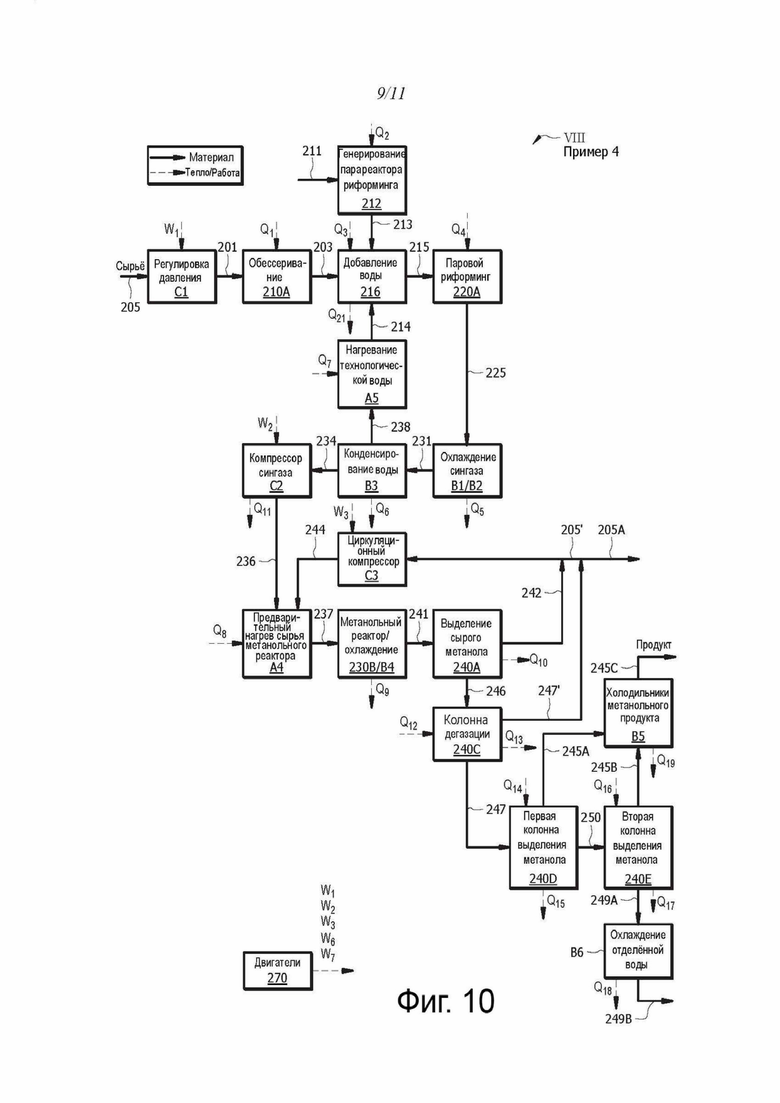

на фиг. 10 показана блок-схема приведённой в качестве примера по существу полностью электрифицированной установки синтеза метанола или процесса VIII, соответствующего варианту осуществления примера 4 настоящего раскрытия;

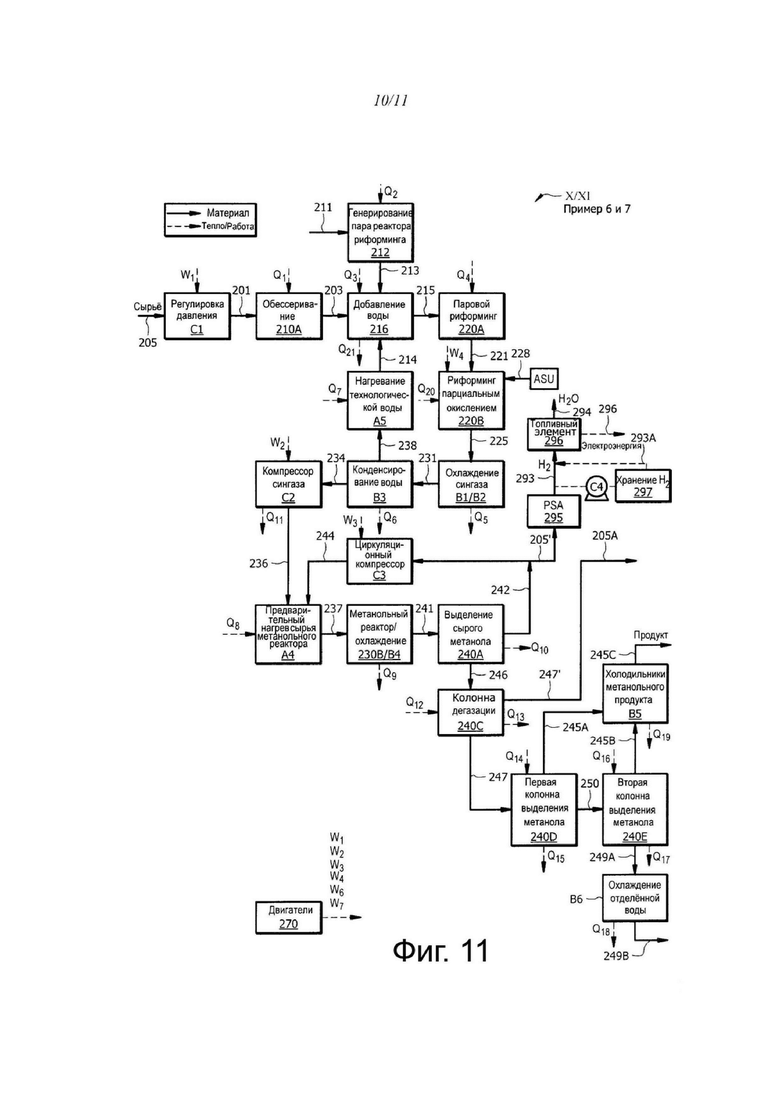

на фиг. 11 представлена блок-схема приведённой в качестве примера по существу полностью электрифицированной установки синтеза метанола или процессов X и XI, соответствующих вариантам осуществления примеров 6 и 7 данного раскрытия; и

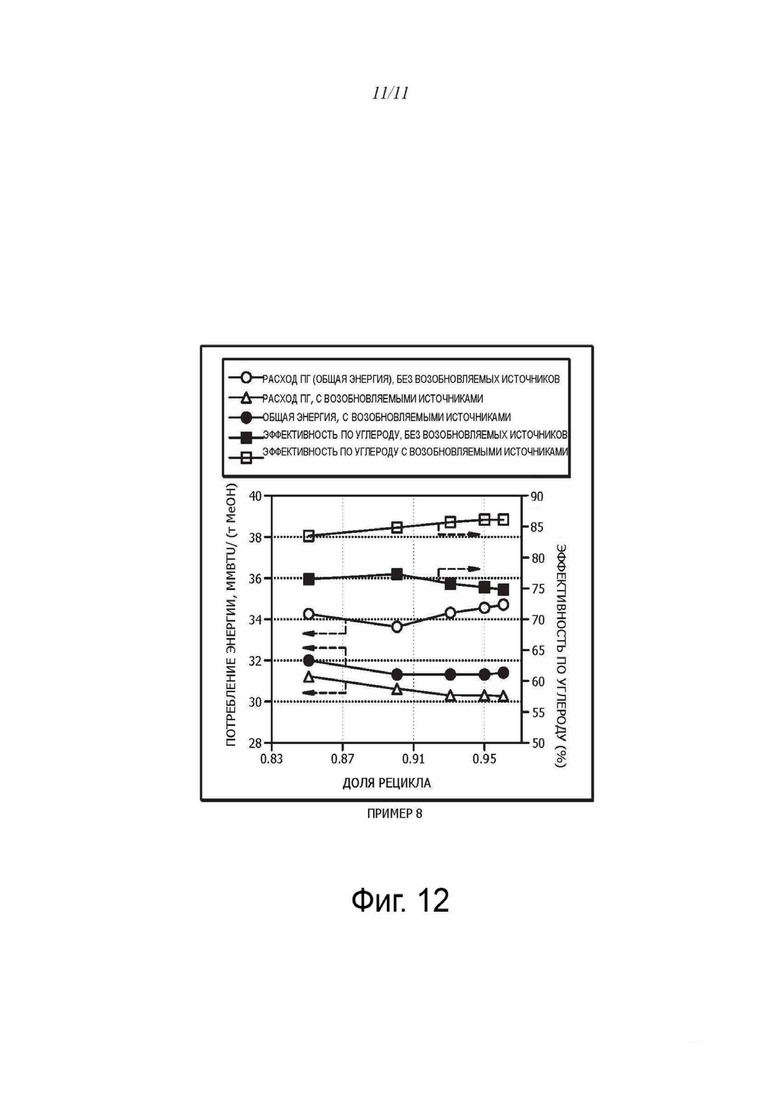

фиг. 12 представляет собой схематическое отображение показателей эффективности использования углерода, расхода природного газа и общего потребления энергии при использовании возобновляемой энергии как функции технологической переменной рецикловой доли сингаза, возвращаемого в реактор синтеза метанола в примере 8.

Подробное описание

Прежде всего следует понимать, что, хотя ниже представлено иллюстративное исполнение одного или нескольких вариантов осуществления, раскрытые составы, способы и/или продукты можно воплощать с использованием любых технологий, известных в настоящее время или ещё не существующих. Данное раскрытие никоим образом не должно ограничиваться иллюстративными воплощениями, чертежами и методами, отображёнными ниже в настоящем документе, включая приведённые в качестве примеров конструктивные исполнения и варианты воплощения, проиллюстрированные и описанные в настоящем документе, но его можно модифицировать в пределах объёма прилагаемой формулы изобретения вместе с её полным объёмом эквивалентов.

Хотя подразумевается, что следующие ниже термины хорошо понятны специалисту в данной области техники, следующие далее определения излагаются для упрощения объяснения настоящего объекта изобретения. Если не указано иного, все технические и научные термины, употребляемые в настоящем документе, имеют то же значение, что и обычно понимаемое специалистом в данной области техники, к которой относится раскрываемый объект изобретения.

Употребляемый в настоящем документе термин «непостоянный источник энергии» или «IES» представляет собой любой источник энергии, который не является постоянно доступным для преобразования в электричество и для внешнего прямого контроля, поскольку потребляемая энергия не может храниться или является экономически нежелательной. Доступность непостоянного источника энергии может быть предсказуемой или непредсказуемой. Непостоянный источник возобновляемой энергии представляет собой непостоянный источник энергии, который является также источником возобновляемой энергии, как описано ниже в настоящем документе. Термин «непостоянная электрическая энергия» относится к электрической энергии, получаемой из IES.

Употребляемый в настоящем документе термин «возобновляемая энергия» и «энергия неископаемого топлива (ENF)» включает в себя энергию, полученную из устойчивого источника энергии, который быстро пополняется за счёт непрерывного природного процесса и ядерной энергии. Соответственно, термины «возобновляемая энергия» и «энергия неископаемого топлива (ENF)» относятся к энергии, полученной не из источника энергии на основе ископаемых топлив (например, энергии, производимой не за счёт сгорания ископаемого топлива, такого как уголь или природный газ), тогда как «невозобновляемая энергия» или «энергия ископаемого топлива (EF)» является энергией, получаемой из источника энергии на основе ископаемого топлива (например, энергии, производимой за счёт сгорания ископаемого топлива). Ископаемые топлива представляют собой природные топлива, такие как уголь или газ, образовавшиеся в геологическом прошлом из остатков живых организмов. Соответственно, употребляемый в настоящем документе термин «возобновляемая энергия» и «энергия неископаемого топлива (ENF)» включает в себя, без ограничения, энергию ветра, солнечную энергию, энергию движения потока воды или биомассы, которая не исчерпывается при использовании, в противоположность «невозобновляемой» энергии из такого источника, как ископаемые топлива, который истощается при использовании. Таким образом, возобновляемая энергия исключает энергию ископаемого топлива (EF) и включает в себя биотоплива.

Употребляемый в настоящем документе термин «неуглеродная энергия (ENC)» представляет энергию, полученную из источника неуглеродной энергии» (например, энергию, производимую не за счёт сгорания углеродного топлива, такого как углеводород), тогда как углеродная энергия (EC) является энергией из углеродного источника энергии (например, энергией, производимой посредством сгорания углеродного топлива, такого как углеводород). Ядерная энергия считается в настоящем документе возобновляемой энергией неископаемого топлива (ENF) и неуглеродной энергией (ENC). Таким образом, углеродная энергия (EC) может быть возобновляемой (например, неископаемым топливом) или невозобновляемой (например, ископаемым топливом). Например, разнообразные углеродные биотоплива считаются в настоящем документе источниками возобновляемой углеродной энергии.

Употребляемый в настоящем документе термин «возобновляемая электрическая энергия» указывает на электрическую энергию, получаемую из источника возобновляемой энергии, тогда как «невозобновляемая электрическая энергия» является электрической энергией, получаемой из источника невозобновляемой энергии. Употребляемый в настоящем документе термин «неуглеродная электроэнергия» указывает на электрическую энергию, получаемую из источника неуглеродной энергии, тогда как «углеродная электроэнергия» является электрической энергией, получаемой из углеродного источника энергии.

Например, в вариантах осуществления возобновляемую электрическую энергию и/или тепло во всей раскрытой в настоящем документе установке синтеза метанола можно получать за счёт сгорания возобновляемых углеводородов, которые поступают из возобновляемых (например, биологических) источников. Например, в вариантах осуществления возобновляемую электрическую энергию можно получать посредством сгорания источника энергии ENF/EC, содержащего метан, полученный в реакторе расщепления, питаемом сельскохозяйственными отходами. Аналогичным образом, в вариантах осуществления в качестве топлива можно использовать источник энергии ENF/EC, содержащий синтез-газ, полученный при использовании углеродсодержащих отходов с коротким циклом обработки (например, сожжённых для получения возобновляемой электрической энергии и/или тепла). Желательно, чтобы диоксид углерода, образующийся в результате такого сгорания, снова улавливался (например, посредством выращивания новой культуры).

Употребляемый в настоящем документе термин «внешнее» сгорание топлива относится к сгоранию топлива вне реактора, например, в печи. Сгорание, как часть первичной реакции (например, сгорание, которое имеет место наряду с риформингом в ходе автотермического риформинга (АТР)), не будет считаться «внешним» сгоранием. Используемое в настоящем документе «специально предназначенное» топливо является топливом или частью сырьевого потока, вводимыми только для привнесения энергетического потенциала (например, теплоты сгорания) и не превращается в продукт.

Употребляемый в настоящем документе термин «пар-теплоноситель (SHT)» указывает на пар, производимый исключительно или главным образом как среда для переноса энергии или тепла (например, пар, не используемый в качестве разбавителя и/или реагента).

Употребляемый в настоящем документе термин подвод или отвод «чистого» тепла относится к подводу или отводу тепла, которые являются результатом расхода энергии от первичных источников, например, к подводу или отводу тепла, подаваемого не из другой секции или потока установки, например, подаваемого не путём теплообмена с другим технологическим потоком. Аналогичным образом, термин «полезная» энергия относится к энергии, которая является результатом расхода энергии от первичных источников, например, к энергии, подаваемой не из другой секции или потока установки, например, тепловой энергии, подаваемой не путём теплообмена с другим технологическим потоком.

Употребляемый в настоящем документе термин «питание энергией» указывает на снабжение механической и/или электрической энергией.

Употребляемый в настоящем документе термин «нагревание» указывает на снабжение тепловой энергией. Употребляемый в настоящем документе термин «охлаждение» указывает на отвод тепловой энергии от элемента. Употребляемый в настоящем документе термин «прямое» нагревание или охлаждение относится к нагреванию или охлаждению без использования теплоносителя/текучей среды; «непрямое» нагревание или охлаждение относится к нагреванию или охлаждению посредством теплоносителя/текучей среды.

Употребляемый в настоящем документе термин «наибольшая часть» или «большинство» указывает на количество больше 50% или больше половины.

Употребляемый в настоящем документе термин «желаемый» в отношении параметра (например, желаемая температура) может относиться к заданному или целевому значению параметра, например, такому заданному значению, как установленное значение, используемое для контроля процесса.

Количество потребляемой электрической энергии: ссылки на расход электрической энергии могут относиться к скорости, с которой потребляется электрическая энергия (например, в МВт), измеренной в конкретном местоположении. Например, скорость можно рассчитывать на границе каждой электрифицированной печи или на общей границе с установкой синтеза олефинов. Указанный расчёт может учитывать всю электрическую энергию, потребляемую в пределах данного местоположения.

Топочный газ: Смесь газов, которая может образовываться в результате сжигания топлива или других материалов на электростанции и/или промышленной установке, где смесь газов можно извлекать посредством трубопроводов.

Рекуперация тепла топочного газа: Рекуперация тепла топочного газа может относиться к извлечению полезной тепловой энергии из горячих топочных газов, например, путём пропускания упомянутого горячего топочного газа через один или несколько теплообменников для повышения температуры технологической текучей среды холодильника и/или изменения фазы указанной текучей среды (например, кипения воды для образования пара). Любую энергию, остающуюся в топочном газе после какого-либо извлечения тепла топочного газа, можно называть потерей (энергии) с топочным газом. Секция извлечения тепла топочного газа может представлять собой оборудование и соответствующее местоположение указанного оборудования, используемого для извлечения тепла топочного газа. Отсутствие секции извлечения тепла топочного газа может означать, что отсутствует оборудование или зоны, где извлекается тепло из горячих топочных газов.

Конвекционная секция: Конвекционная секция может представлять собой часть печи (например, печи парового крекинга или печи риформинга), где тепло извлекается из горячих топочных газов путём конвективной теплопередачи. Отсутствие конвекционной секции может означать, что отсутствует оборудование или зоны, где тепло извлекается из горячих топочных газов путём конвективной теплопередачи.

«Без использования пара» или «по существу без использования пара»: термин «без использования пара» может относиться к процессу, в котором не используется пар для переноса энергии от одной технологической операции к другой или для привнесения энергии в процесс извне. Термин «по существу без использования пара» может означать, что применение пара для переноса энергии от одной технологической операции к другой или для привнесения энергии в процесс извне сведено к минимуму таким образом, что сумма всех переносов энергии с использованием пара достигает приблизительно менее 10%, приблизительно 20% или приблизительно 30% от общего количества подаваемой энергии. Пар, используемый в качестве реагента, разбавителя, получаемый как продукт или непосредственно смешиваемый с технологическим потоком, можно называть «технологическим паром», и он не включается в данное определение.

Основная среда для переноса энергии: Основная среда для переноса энергии может представлять собой вещество, которое используют для перемещения энергии в форме тепловой энергии от одной технологической операции к другой или для привнесения энергии в процесс. Отметим, что вещество может служить в процессе для нескольких целей, как например, действуя в качестве реагента или разбавителя реакции, при этом действует и как среда для переноса тепла от одной технологической операции к другой. В таких случаях использование пара как реагента или разбавителя можно считать первичным, а эффект перенесения также и тепла можно считать вторичным.

Резистивный нагрев: Резистивный нагрев может являться нагреванием посредством пропускания электрического тока через резистивные блоки.

Индуктивный нагрев: Индукционный нагрев может представлять собой процесс нагревания электропроводного объекта (обычно металла) посредством электромагнитной индукции.

Радиантный нагрев: Радиантный нагрев может представлять собой процесс нагревания объекта при помощи излучения от одного или нескольких более горячих объектов.

Внешнее сгорание: Внешнее сгорание может означать сжигание топлива для выделения тепла и передачи указанного тепла к технологической текучей среде через поверхность (например, стенку трубы) таким образом, что продукты сгорания не смешиваются с технологической текучей средой.

Термоэлектрическое устройство: Термоэлектрическое устройство может представлять собой устройство для прямого преобразования разницы температур в электрическое напряжение (или наоборот) посредством термопары.

Изотермическая операция: Изотермические операции могут быть операциями при постоянной температуре. Изотермическая операция может поддерживать температуру в пределах от 0,5%; 1%, 2%, 3%, 4%, 5% до 10% от заданной температуры операции.

Конвективная теплопередача: Конвективная теплопередача может представлять собой перемещение тепла из одного места в другое путём перемещения текучей среды или текучих сред.

Хотя большинство приведённых выше определений по существу понятно специалистам в данной области техники, одно или несколько из представленных выше определений могут быть изложены выше в настоящем документе образом, отличающимся от значения, обычно воспринимаемого специалистами в данной области техники, что обусловлено конкретным описанием раскрываемого настоящим объекта изобретения в данном документе.

На фиг. 1 показана принципиальная схема типичного традиционного химического процесса. Целью данного процесса является превращение сырья A в продукт B, хотя часто образуются также и некоторые побочные продукты (указанные как поток C).

Типовые операции, используемые для осуществления указанного превращения, требуют значительных количеств энергии. Обычно указанная энергия подаётся, прежде всего, за счёт сжигания топлива, часто природного газа, с целью выделения тепла, обозначенного на фиг. 1 как ΔHc (например, теплоты сгорания). Это приводит к нежелательному образованию и выбросу диоксида углерода (CO2). Дополнительная энергия может подаваться за счёт теплоты реакции, ΔHr, если реакция является экзотермической; если реакция является эндотермической, потребуется добавить дополнительное количество энергии, равное ΔHr. На общий энергетический баланс также можно оказывать влияние в случае, если некоторые побочные продукты сжигают для производства энергии, указанной как ΔHbp. Однако многие химические процессы, даже включающие в себя экзотермические реакции, являются в целом потребителями энергии и, таким образом, требуют внешнего источника энергии (как правило, привносимого углеводородным топливом (топливами)) для обеспечения общей энергии процесса.

Электрическая энергия обычно представляет собой лишь небольшую подводимую внешнюю мощность в большинстве химических производственных процессов. Внутренние потребности в электричестве, как например, для освещения или контроля, обычно так малы, что являются незначительными, и в упомянутых нескольких процессах, которые требуют больших количеств электрической энергии, например, в электрохимических реакторах (например, в хлоро-щелочном процессе получения хлора (Cl2) и гидроксида натрия (NaOH)), указанная электрическая энергия обычно генерируется на установке за счёт сгорания углеводородов, и, даже в случае, когда она не вырабатывается в пределах границ установки, если электрическую энергию получают за счёт сгорания углеводородов, а не возобновляемым путём, такое использование электрической энергии по показателям энергоэффективности и выбросов CO2 эквивалентно производству электрической энергии на месте посредством сгорания углеводородов.

В рамках большинства процессов химического производства потребление энергии можно удобно разделить на три основные категории. В первой такой широкой категории, называемой в настоящем документе первой категорией C1, тепло подают непосредственно в виде тепловой энергии, полученной в результате сгорания топлива (например, природного газа/ископаемых топлив) в печи. (Употребляемый в настоящем документе термин «непосредственно» указывает на отсутствие промежуточной среды теплоносителя, такой как пар.) Упомянутые печи часто работают при высокой температуре и требуют значительных тепловых потоков. Энергоэффективность таких печей ограничивается потерями тепла с печным топочным газом. Даже там, где указанные потери тепла сведены к минимуму путём охлаждения топочного газа для рекуперации энергии, например, с целью выработки пара или обеспечения технологического нагревания, степень превращения химической энергии, содержащейся в топливе, в применимую тепловую энергию, как правило, не превышает величины от 85 до 90%, даже при существенных капиталовложениях, а также при ухудшении конструктивного решения и эксплуатационной гибкости.

Вторая широкая категория потребления энергии в химических процессах, называемая в настоящем документе второй категорией C2, включает в себя нагревание различных химических потоков, прежде всего, либо для повышения их температуры до желаемой температуры реакции, либо с целью подачи энергии для осуществления операций разделения, чаще всего, дистилляции. Хотя некоторая часть упомянутого тепла может быть получена путём обмена с другими химическими потоками, чаще всего его подают либо при помощи пара, вырабатываемого непосредственно за счёт сгорания углеводородных топлив (например, природного газа/ископаемых топлив), либо путём теплопереноса от топочного газа, выходящего из высокотемпературных печей (например, из категории C1). Наиболее современные химические процессы включают в себя относительно сложную паровую систему (или другую систему для текучей среды теплоносителя, которая в общем случае для простоты будет называться в настоящем документе паровой системой переноса тепла) для перемещения энергии с того места, где она находится в избытке, к тому, где она требуется. Указанная паровая система может включать множественные уровни давления пара для подачи тепла при различных температурах, а также систему извлечения пара и конденсата, и она подвергается коррозии, загрязнению и другим эксплуатационным осложнениям, в том числе водной обработке и отведению загрязнённого конденсата. Доля энергии, содержащейся в паре, которую можно использовать для нагрева технологических потоков, как правило, ограничена величиной от 90 до 95% сдерживающими факторами практического характера по теплопереносу, конденсации пара и циркуляции воды в котлах. Если пар выработан специально предназначенным для этого внешним котлом, максимально от 80 до 85% химической энергии, содержащейся в топливе, будет использовано в форме тепла в химическом процессе, поскольку дополняющие 10 - 15% или больше будут потеряны с топочным газом, как в первой категории C1.

Третья основная категория потребления энергии в химических процессах, называемая в настоящем документе третьей категорией C3, представляет собой энергию, используемую для выполнения механической работы. Указанная работа используется, прежде всего, для создания давления и перемещения текучих сред из одного места в другое, а также для приведения в движение вращательного оборудования, такого как насосы, компрессоры и вентиляторы. Упомянутая третья категория C3 также включает в себя холодильное оборудование, поскольку его приводят в действие, главным образом, за счёт сжатия. В большинстве химических мощностей энергия для совершения указанной работы поставляется посредством пара, полученного либо в результате переноса тепла горячими технологическими потоками, переноса тепла частично охлаждёнными потоками топочных газов, выходящих из печи (например, в конвекционной секции), в категории C1, либо непосредственно в результате сгорания углеводородов (например, природного газа/ископаемых топлив) в специально предназначенном для этого внешнем котле. Вследствие ограничений по превращению тепловой энергии в механическую работу, энергоэффективность указанных вариантов применения относительно химической энергии, содержащейся в углеводородах, используемых в качестве топлива, является низкой, как правило, лишь только от 25 до 40%.

Неожиданно было обнаружено, что использование электрической энергии (например, возобновляемой и/или невозобновляемой электрической энергии) для замены энергии, получаемой из углеводородного топлива в химическом процессе, может усовершенствовать процесс за счёт повышения общей энергоэффективности при одновременном уменьшении выбросов диоксида углерода. В некоторых случаях использование электрической энергии (например, возобновляемой и/или невозобновляемой электрической энергии) для замены энергии, получаемой из углеводородного топлива в химическом процессе, также может улучшать надёжность и работоспособность, уменьшать выбросы, например, NOx, SOx, CO и/или летучих органических соединений, и/или снижать производственные затраты (например, если доступна дешёвая электрическая энергия).

Согласно вариантам осуществления данного раскрытия тепло, обычно подаваемое в форме тепловой энергии, выделяющейся в результате сгорания топлива (например, природного газа/ископаемых топлив) в печи и/или другого нагревания в первой категории C1, заменено электрическим нагреванием. Электронагрев, электрическое нагревание, генерирование тепла при помощи электричества, электрическое нагревательное устройство и тому подобное относится к превращению электрической энергии в тепловую энергию, доступную для применения в отношении текучей среды. Такое электрическое нагревание включает в себя, без ограничения, нагревание при помощи полного сопротивления (например, там, где электрическая энергия протекает по трубопроводу, содержащему текучую среду, подлежащую нагреванию), нагревание при помощи омического нагрева, плазмы, электрической дуги, радиочастоты (РЧ), инфракрасных (ИК), УФ и/или микроволн, нагревание в результате прохождения через резистивно нагреваемый элемент, нагревание за счёт излучения от электробогреваемого элемента, нагревание за счёт индукции (например, колебательного магнитного поля), нагревание механическим устройством (например, при помощи сжатия), приводимым в действие электрической энергией, нагревание при помощи теплового насоса, нагревание путём пропускания относительно горячего инертного газа или другой среды по трубам, содержащим текучую среду, подлежащую нагреванию, при этом горячий инертный газ или другая среда нагреваются с использованием электрической энергии, или нагревание под действием определённого комбинаций указанных способов, либо тому подобное.

Согласно вариантам осуществления данного раскрытия использование пара (или другого теплоносителя), согласно второй категории C2, исключается и/или любой пар (или другая текучая среда), используемый только как промежуточный теплоноситель, производят или нагревают при помощи электричества (например, путём электронагрева воды).

Согласно вариантам осуществления данного раскрытия традиционное вращательное оборудование (например, паровые турбины), используемое в третьей категории C3, заменено устройством с электрическим приводом. Согласно вариантам осуществления данного раскрытия отвод тепла в третьей категории C3 заменён отводом тепла с использованием электрического питания, например, охлаждением и/или остужением. Электрическое охлаждение, электрические холодильники, отведение тепла при помощи электричества, устройство для электрического охлаждения или остужения и тому подобное относится к отводу тепловой энергии от текучей среды. Такое электрическое охлаждение включает в себя, без ограничения, охлаждение при помощи устройства с электропитанием. Например, и без ограничения, электрическое охлаждение можно обеспечивать путём снабжения холодильного цикла электрической энергией, при этом хладагент подвергают сжатию при помощи компрессора с электрическим приводом. В качестве другого примера, электрическое охлаждение можно обеспечивать путём подачи питания на охлаждающий вентилятор, который продувает воздух, при этом воздух охлаждает технологическую текучую среду или элемент. В вариантах осуществления электрическое нагревание и охлаждение можно выполнять при помощи любого источника электрической энергии.

Фиг. 2 является схемой химического процесса, питаемого возобновляемой энергией, согласно вариантам осуществления настоящего раскрытия. Как показано на фиг. 2, процесс, приводимый в действие возобновляемой энергией, в вариантах осуществления может быть аналогичным традиционному химическому процессу. Однако часть, большую часть или в некоторых случаях по существу всю поступающую энергию, подаваемую за счёт топлива, можно заменять возобновляемой энергией и/или возобновляемой электрической энергией. Такая замена подачи топлива неуглеродной энергией, возобновляемой энергией и/или возобновляемой электрической энергией в вариантах осуществления позволит значительно уменьшить выбросы CO2. В вариантах осуществления можно использовать любую доступную форму возобновляемой энергии. Однако наибольший выигрыш может достигаться при использовании возобновляемой электрической энергии. Возобновляемую энергию можно получать, например и без ограничения, из солнечной энергии, энергии ветра или гидроэлектрической энергии. На химических установках, соответствующих вариантам осуществления данного раскрытия, также можно применять и другие типы возобновляемой энергии. Например, в вариантах осуществления можно использовать концентрированную солнечную энергию, геотермальную энергию и/или применение прямого солнечного нагревания для подачи тепловой энергии и уменьшения выбросов CO2.

Одним из главных преимуществ подачи требуемой энергии в виде электрической энергии (например, возобновляемой) может повышение энергоэффективности процесса. В таблице 1 показана энергоэффективность типовых операций, представляющих собой примеры трёх категорий использования энергии на химической установке, описанных выше как C1, C2 и C3. Из таблицы 1 можно видеть, что эффективность каждой из трёх категорий потребления энергии выше при использовании электрической энергии. Выигрыш может быть наибольшим в том случае, когда паровые приводы вращательного оборудования заменяют, согласно вариантам осуществления настоящего раскрытия, электрическими двигателями (как в третьей категории C3, обсуждаемой выше в настоящем документе), которые могут работать не менее, чем с тройной энергоэффективностью паровых приводов. Указанные приращения реализуются только тогда, когда электрическая энергия получена из возобновляемых неуглеродных источников, поскольку выработка электрической энергии в результате сгорания углеродного топлива является энергоэффективной только на 30 - 45%. Приросты энергоэффективности при использовании возобновляемой электрической энергии для нагревательных вариантов применения (как в первой категории C1 и второй категории C2, обсуждаемых выше в настоящем документе) являются меньшими, но всё же значительными. Полезный результат заключается в том, что суммарно будет потребляться меньшее количество энергии в случае использования возобновляемой энергии вместо углеродных топлив (например, природного газа или других углеводородов).

Таблица 1. Энергоэффективность типовых операций

Согласно настоящему раскрытию, можно использовать неуглеродную энергию, возобновляемую энергию и/или электрическую энергию (например, из возобновляемых и/или невозобновляемых источников), а не традиционные источники энергии, имеющиеся в категориях C1, C2 и/или C3, описанные выше в настоящем документе. В вариантах осуществления для большинства или по существу для всех средств обеспечения энергией используют электрификацию. В вариантах осуществления электрификацию используют для большинства или по существу для всех элементарных операций. В вариантах осуществления электрификацию используют для большинства или по существу для всех средств обеспечения энергией и типовых операций. В вариантах осуществления электрификацию используют для большинства или по существу для всех технологических применений, двигателей, для охлаждения и/или нагревания (например, для тепловых насосов с электрическим приводом, остужения, электрического нагревания), излучения, для систем хранения или их комбинаций.

В вариантах осуществления источник неуглеродной энергии и/или источник возобновляемой энергии включает энергию ветра, солнца, геотермальную, гидроэлектрическую, ядерную энергию, энергию приливов, энергию волн, энергию, выработанную за счет разницы температур поверхностных и глубинных вод океана, ограниченный давлением осмос или их комбинации. В вариантах осуществления источник неуглеродной энергии содержит водород. В вариантах осуществления электрическая энергия для электрификации, как описано в настоящем документе, произведена из такого источника возобновляемой энергии и/или неуглеродной энергии. В вариантах осуществления некоторая часть или вся электрическая энергия поступает из невозобновляемого источника и/или углеродного источника, такого как, без ограничения, сгорание углеводородов (например, возобновляемых или невозобновляемых углеводородов), угля или водорода, полученного из углеводородов (например, возобновляемых или невозобновляемых углеводородов).

Основная часть CO2, выбрасываемого из большинства химических установок, является результатом сжигания ископаемых топлив с целью получения энергии для установки. Дополнительный полезный эффект от использования возобновляемой энергии в химическом синтезе в соответствии с вариантами осуществления настоящего раскрытия состоит в том, что количество выбрасываемых парниковых газов значительно (например, по меньшей мере на 5, 10, 20, 30, 40, 50, 60, 70, 80, 90 или 100% или больше) уменьшится, по отношению к эквивалентной традиционной установке химического синтеза или способу, в котором могут сжигаться углеводороды и/или ископаемое топливо (топлива). Сжигание углеводородов (например, природного газа, метана) для выработки энергии приводит к образованию диоксида углерода (CO2); его образование можно уменьшить или исключить путём использования возобновляемой энергии согласно вариантам осуществления данного раскрытия. В вариантах осуществления настоящего раскрытия количество CO2, получаемого на тонну произведённого продукта, снижается до величины, равной или меньше, чем примерно 1,6; 1,5; 1,4; 1,3; 1,2; 1,1; 1,0; 0,75; 0,5; 0,30; 0,25; 0,2; 0,1; 0,05 или 0 тонн CO2 на тонну химического продукта (например, метанола). Кроме того, в вариантах осуществления данного раскрытия применение возобновляемой энергии высвобождает указанные углеводороды (например, природный газ, метан), обычно сжигаeмые как топливо, для использования в качестве источника химического сырья (например, для получения метанола), который имеет более высокую потребительскую стоимость.

Применение возобновляемой электрической энергии в производстве химических продуктов также может приводить к эксплуатационным преимуществам. Например, в вариантах осуществления электрическую энергию можно использовать для обеспечения более точного и настраиваемого поступления тепла, например, для контролирования температурного профиля вдоль реактора или изменения температуры конкретных тарелок в дистилляционной колонне. В вариантах осуществления применение электрического нагревания в реакционной секции (например, в реакционной секции пиролиза) приводит к более эффективно контролируемому удалению кокса и/или более быстрому удалению кокса. Без ограничения, другие примеры включают в себя использование холодильных установок с электрическим приводом для повышения эффективности операций разделения и замену по требованию неэффективных резервных котлов газопламенного нагрева быстродействующими электронагревателями и парогенераторами, а также для других вспомогательных вариантов применения. Использование электрической энергии также может создавать возможность достижения значительных эксплуатационных преимуществ при запуске и остановке работы или формировании отклика на изменение процесса. В общем случае электрическую энергию как источник энергии можно применять в конкретных местоположениях, а также в точных и настраиваемых количествах с быстрым откликом на технологические изменения, что приводит к получению разнообразных преимуществ по сравнению с использованием тепловой энергии/энергии сгорания.

Применение возобновляемой электрической энергии в соответствии с вариантами осуществления настоящего раскрытия также может повышать энергоэффективность вспомогательных систем, которые поставляют энергию на несколько химических установок (например, установку синтеза метанола и расположенную рядом установку синтеза аммиака или установку синтеза метанола и расположенную рядом установку синтеза олефинов). Например, если компрессоры в узле разделения воздуха, который подаёт кислород и азот в несколько различных производственных мощностей, питаются возобновляемой электрической энергией, могут достигаться значительные выигрыши в энергии по отношению к подаче указанной энергии с паром, получаемым в результате сгорания природного газа.

В вариантах осуществления можно выполнять извлечение энергии посредством высокотемпературных тепловых насосов или повторного сжатия паров. Установка может дополнительно включать в себя ёмкость для хранения тепла и/или энергии, например, с целью использования в случае применения непостоянного источника энергии (IES). В вариантах осуществления можно наращивать ресурс отходящего тепла до применимых уровней температур при помощи тепловых насосов с электрическим приводом. В других вариантах осуществления энергию можно извлекать в виде электрической энергии при снижении давлений технологических потоков путём использования энергетической турбины вместо контрольного клапана. В других вариантах осуществления энергию можно извлекать в виде электрической энергии с использованием термоэлектрических устройств.

В соответствии с вариантами осуществления настоящего раскрытия, применение возобновляемой электрической энергии для замены природного газа или других углеводородов в качестве источника энергии можно воплощать как часть усовершенствования существующих химических процессов (например, существующей установки синтеза метанола) или как составной компонент конструкции новой химической установки (например, новой установки синтеза метанола). При усовершенствовании возможности применения возобновляемой энергии могут зависеть от элементов существующей конструкции, таких как паровая система; в ходе усовершенствования потребуется тщательная проверка всего энергетического баланса и паровой системы, так как электрифицирование отдельных частей оборудования без учёта упомянутых соображений может приводить к неэффективным вариантам использования энергии. В вариантах осуществления, показанных в таблице 1, наиболее высокие приращения эффективности достигаются путём замены паровых приводов вращательного оборудования (например, в третьей категории C3) электрическими двигателями. Однако различающиеся цели могут приводить к различным вариантам выбора частичной электрификации; в вариантах осуществления в некоторых случаях более значительные снижения объёмов CO2 за счёт меньших показателей повышения энергоэффективности иногда можно реализовать путём первоначальной замены пламенных печей на углеводородном топливе (например, в первой категории C1). В вариантах осуществления, если тепловую энергию и/или пар получают из нескольких источников углеводородов, наиболее предпочтительная работа может достигаться, прежде всего, при исключении наиболее дорогостоящих и/или загрязняющих источников топлив. То, какое количество возобновляемой энергии можно включать и до какой степени можно снижать существующий расход топлива и выбросы диоксида углерода (CO2), может изменяться в зависимости от применения и будет находиться в пределах квалификации специалистов в данной области техники по прочтении данного раскрытия.

В вариантах осуществления планирование использования возобновляемой энергии в конструкции вновь возводимой химической установки (например, вновь сооружаемой установки синтеза метанола) может предусматривать более значительные возможности для улучшения энергоэффективности и снижения выбросов CO2. Для реализации больших приращений энергоэффективности в вариантах осуществления используют питание всего вращательного оборудования (например, в третьей категории C3) электрической энергией. В вариантах осуществления по существу полностью (или по большей части, или более, чем на 40, 50, 60, 70, 80 или 90%) используют электрическое нагревание (например, в первой категории C1 и/или второй категории C2), и проявления неэффективности, обусловленные потерей тепла с топочным газом, по существу снижаются или даже исключаются. В вариантах осуществления можно сводить к минимуму или полностью исключать использование пара, вырабатываемого за счёт сгорания ископаемого топлива (например, во второй категории C2). Для обеспечения возможности выделения меньшего количества тепла в реакторе и/или образования меньшего количества побочных продуктов, подвергаемых сжиганию, в вариантах осуществления используют изменения в катализаторе и/или модификацию рабочих условий реактора. В вариантах осуществления установка (например, установка синтеза метанола), спроектированная на основе применения возобновляемой электрической энергии, позволяет улучшить оптимизацию операций разделения, поскольку при использовании возобновляемой электрической энергии, согласно настоящему раскрытию, изменяются относительные затраты на сжатие и остужение. В вариантах осуществления такие улучшенные операции разделения также позволяют дополнительно улавливать малые количества побочных продуктов, содержащихся в отдуваемых потоках, высвобождая указанные второстепенные продукты для дальнейшего использования в качестве источников сырья или продуктов. Кроме того, применение недорогой электрической энергии в соответствии с вариантами осуществления данного раскрытия может создавать возможность для введения новых технологий, таких как, без ограничения, технологии с применением гибридных газово-электрических нагревателей, приводов компрессоров с переменной скоростью вращения, распределённого охлаждения, тепловых насосов, усовершенствованных дистилляционных колонн, пассивного солнечного нагрева текучих сред, точного контроля температурных профилей реактора, новых материалов конструкции и закалки или охлаждения с использованием разбавителей, охлаждённых при помощи электричества. Если стоимость электрической энергии является достаточно низкой, применение такой электрической энергии, как указано в настоящем документе, может благоприятствовать вводу новых электрохимических процессов. В случае новой конструкции, она может быть менее капиталоёмкой для запуска процессов на основе электроэнергии, например, вследствие отсутствия (например, на всей установке) системы распределения пара.

Согласно вариантам осуществления данного раскрытия неуглеродную энергию, возобновляемую энергию и/или электрическую энергию (возобновляемую, невозобновляемую, углеродную и/или неуглеродную электрическую энергию) можно использовать при получении практически каждого химического продукта, включая метанол, аммиак, олефины (например, этилен, пропилен), ароматические соединения, гликоли и полимеры, но не ограничиваясь ими. В вариантах осуществления неуглеродную энергию, возобновляемую энергию и/или электрическую энергию также можно использовать при подготовке источников сырья для получения химических продуктов и производства топлив, как например, в синтезе метил-трет-бутилового эфира (МТБЭ), крекинге, изомеризации и риформинге. В таких вариантах осуществления определённую часть нагревания (например, по меньшей мере около 10, 20, 30, 40 или 50%), большую его часть (например, по меньшей мере около 50, 60, 70, 80, 90 или 95%) или всё (например, около 100%) нагревание в масштабе всей установки/процесса или её секции можно обеспечивать путём электрического нагрева и/или определённую часть охлаждения (например, по меньшей мере около 10, 20, 30, 40 или 50%), большую его часть (например, по меньшей мере около 50, 60, 70, 80, 90 или 95%) или всё (например, около 100%) охлаждение в масштабе всей установки/процесса или её секции можно обеспечивать путём электрического охлаждения, как описано выше в настоящем документе. Ниже в настоящем документе раскрывается применение возобновляемой энергии, неуглеродной энергии и/или электрической энергии применительно к синтезу метанола.

Раскрытия из предварительных заявок на патент США №№ 62/792612 и 62/792615, имеющих название Use of Renewable Energy in Olefin Synthesis, предварительных заявок на патент США №№ 62/792617 и 62/792619, имеющих название Use of Renewable Energy in Ammonia Synthesis, предварительных заявок на патент США №№ 62/792622 и 62/792627, имеющих название Use of Renewable Energy in Methanol Synthesis и заявок на патент США №№ 62/792631, 62/792632, 62/792633, 62/792634 и 62/792635, имеющих название Use of Renewable Energy in the Production of Chemicals, поданных 15 января 2019 г., включаются в данный документ в целях, не противоречащих настоящему раскрытию.

В данном раскрытии описана установка синтеза метанола для получения метанола, которая выполнена так, что большая часть полезной энергии, требуемой для одной или нескольких секций, узлов или групп аналогичных узлов, либо типовых операций установки синтеза метанола обеспечивается за счёт неуглеродной энергии (ENC) из источника неуглеродной энергии (например, полученной не в результате сгорания углеродного топлива, такого как углеводород), за счёт возобновляемой энергии (например, на основе энергии, полученной из неископаемого топлива (ENF)) из источника энергии на основе неископаемого топлива (например, полученной не в результате сгорания ископаемого топлива, такого как уголь или природный газ)) и/или за счёт электрической энергии. В вариантах осуществления источник ENC или ENF может включать в себя, в большинстве случаев включать в себя, по существу состоять или состоять из электрической энергии. В вариантах осуществления часть (например, равная приблизительно 5, 10, 20, 30, 40, 50 или больше), большая часть (например, равная приблизительно 50, 60, 70, 80, 90 или 95% или больше) или вся (например, около 100%) полезная энергия, требуемая для всей установки синтеза метанола, секции установки (например, секции предварительной обработки сырья, секции получения синтез-газа (или «сингаза) (например, секции риформинга), секции синтеза метанола и/или секции очистки метанола), группы аналогичных узлов (например, компрессоров, узлов подачи энергии, нагревательных блоков, кипятильников, охлаждающих блоков, охладительных узлов, сепараторов, реакторов риформинга, реакторов синтеза метанола, дистилляционных/фракционирующих колонн) или элементарных операций (например, сжатия, подачи питания, операций нагревания, операций охлаждения, операций риформинга, операций разделения) установки или их комбинаций, обеспечивается за счёт электрической энергии, возобновляемой энергии (например, энергии, полученной из неископаемого топлива, (ENF)) и/или неуглеродной энергии (ENC). В вариантах осуществления электрическую энергию подают из источника возобновляемой энергии, такого как, без ограничения, энергия ветра (например, при помощи ветровых турбин), солнечная энергия (например, фотобатареи (ФВ) или солнечные тепловые панели), гидроэлектрическая, волновая, геотермальная, ядерная энергия, энергия приливов, энергия сгорания биомассы со связывающим улавливанием CO2 в замещённых культурах или их комбинации. В вариантах осуществления часть (например, равную приблизительно 5, 10, 20, 30, 40, 50 или больше), большую часть (например, равную приблизительно 50, 60, 70, 80, 90 или 95% или больше) или всю (например, около 100%) электрическую энергию, возобновляемую энергию (например, энергию, полученную из неископаемого топлива (ENF)) или неуглеродную энергию (ENC), требуемую для всей установки синтеза метанола, секции установки (например, секции предварительной обработки сырья, секции получения сингаза, секции синтеза метанола и/или секции очистки метанола), узла или группы аналогичных узлов (например, компрессоров, узлов подачи энергии, нагревательных блоков, кипятильников, охлаждающих блоков, охладительных узлов, реакторов риформинга, реакторов синтеза метанола, сепараторов, дистилляционных/фракционирующих колонн) или элементарных операций (например, сжатия, подачи питания, разделения, нагревания, охлаждения, риформинга) установки синтеза метанола или их комбинаций, и обычно получаемую на аналогичной установке синтеза метанола посредством сгорания топлива, углеродного топлива и/или ископаемого топлива и/или использования пара (например, который сам образуется за счёт сгорания такого топлива) в качестве промежуточного теплоносителя (и/или носителя энергии), получают без сжигания топлива, углеродного топлива и/или ископаемого топлива и/или без использования пара, вырабатываемого в результате сгорания такого топлива, как промежуточного теплоносителя (и/или носителя энергии). В вариантах осуществления чистую энергию для всей установки, либо для одной или нескольких секций, узлов или групп аналогичных узлов данной установки обеспечивают за счёт электрической энергии из источника возобновляемой энергии. Например, в вариантах воплощения нагревание осуществляют при помощи электричества путём резистивного нагрева или иного превращения электрической энергии в тепловую и/или механическую энергию.

В вариантах осуществления установка синтеза метанола настоящего раскрытия выполнена таким образом, что большая часть (например, больше 50, 60, 70, 80 или 90%) полезной энергии, требуемой (например, в дополнение к теплообмену между технологическими потоками) для подачи энергии, нагревания, охлаждения, сжатия, разделения или их комбинаций, используемой посредством системы предварительной обработки сырья, одного или нескольких реакторов риформинга, одного или нескольких реакторов синтеза метанола, системы очистки метанола или их комбинаций, как описано ниже в настоящем документе, обеспечивается за счёт электрической энергии.

В вариантах осуществления установка синтеза метанола согласно вариантам осуществления настоящего раскрытия представляет собой крупную установку, характеризующуюся производственной мощностью по метанолу, равной примерно 200 000 тонн в год, 1 000 000 тонн в год или 5 000 000 тонн в год или больше. При более крупных размерах, предусматриваемых в данном раскрытии, количество энергии, подаваемой из источника неуглеродной энергии, источника возобновляемой энергии и/или электрической энергии, будет соразмерно большим. В вариантах осуществления частично или полностью электрифицированная установка, соответствующая способам настоящего раскрытия, будет потреблять 20, 50, 100, 150, 200, 500, 750 или 1000 МВт электрической энергии или больше.

Хотя для описания электрификации установки синтеза метанола, раскрытой в настоящем документе, будет использоваться конкретный вариант воплощения установки синтеза метанола, следует понимать, что можно электрифицировать многочисленные конфигурации узлов и различные технологические решения процесса синтеза метанола, использующие разнообразные источники сырья (например, природный газ, метан, СНГ, нафту, нефтяной кокс, уголь или их комбинации) в соответствии с настоящим раскрытием, как будет очевидно специалистам в данной области техники по прочтении описания в настоящем документе. Хотя иногда ниже в настоящем документе установка описывается в связи с производством метанола путем риформинга сырья, содержащего природный газ, в соответствии с настоящим раскрытием можно электрифицировать установки синтеза метанола, на которых применяются другие технологии синтеза метанола из разнообразных видов сырья.

Со ссылкой на фиг. 3, которая является блок-схемой обобщённой установки I синтеза метанола, можно полагать, что установка синтеза метанола включает в себя одну или несколько из следующих технологических секций для превращения сырьевого потока 5 в поток 45 метанольного продукта (и, необязательно, в один или несколько потоков 41 побочных продуктов): секцию 10 предварительной обработки сырья, секцию 20 синтеза сингаза, секцию 30 синтеза метанола, секцию 40 очистки метанола или их комбинации. Такие секции будут кратко описаны в нескольких следующих далее абзацах, а более подробно ниже в настоящем документе.

Как показано на блок-схеме процесса синтеза метанола фиг. 3, секция 10 предварительной обработки сырья установки синтеза метанола выполнена с возможностью подготовки (например, удаления нежелательных компонентов (например, серы) из сырья при регулировании температуры и/или давления) сырья 5 для риформинга, обеспечивая получение предварительно обработанного сырья 15. В вариантах применения установка синтеза метанола настоящего раскрытия не включает в себя секцию предварительной обработки сырья. Секция 20 синтеза сингаза выполнена с возможностью получения синтез-газа из сырья 5 или предварительно обработанного сырья 15 для производства продукта 25 синтеза сингаза, содержащего монооксид углерода (CO) и водород (H2). В таких вариантах осуществления, как отображённый на фиг. 2 и обсуждаемый далее ниже в настоящем документе, секция 20 получения сингаза представляет собой секцию синтеза сингаза, выполненную с возможностью осуществления парового риформинга сырья (например, сырья 5 или предварительно обработанного сырья 15, содержащего природный газ) для получения продукта реактора риформинга, содержащего монооксид углерода (CO) и водород (H2). Продукт 25 синтеза сингаза (или «реактора риформинга») может дополнительно содержать диоксид углерода (CO2), воду, метан (CH4) и/или примеси. Секция 30 синтеза метанола выполнена с возможностью получения метанола из продукта 25 синтеза сингаза и, следовательно, потока 35 сырого метанола. Секция 40 очистки метанола выполнена с возможностью выделения очищенного метанольного продукта 45 и побочных продуктов 41 из потока 35 сырого метанола.

Как изображено на фиг. 3 и упомянуто выше, подвод энергии (E) к установке или внутрь установки синтеза метанола, либо одной или нескольких секций или групп узлов, аналогичных узлов или для типовых операций в них (что обычно можно обеспечивать за счёт углеродной энергии (EC) 2A из источника углеродной энергии; энергии (EF) 3A, полученной из ископаемого топлива, поступающего из источника энергии на основе ископаемого топлива, или путём применения пара (например, пара, выработанного для указанной цели с использованием энергии, полученной из источника углеродной энергии или источника энергии ископаемого топлива) исключительно или главным образом в виде теплоносителя или носителя энергии (SHT) 1), можно частично или полностью заменять неуглеродной энергией (ENC) 2B из источника неуглеродной энергии, возобновляемой энергией/энергией неископаемого топлива (ENF) 3B из источника возобновляемой энергии и/или электрической энергией (например, электрической энергией и/или возобновляемой электрической энергией). Углеродную энергию (EC) 2A, энергию (EF) 3A, полученную из ископаемого топлива, или обе из них можно частично или полностью заменять электрической энергией. В вариантах осуществления электрическую энергию можно получать из неуглеродного топлива, возобновляемого топлива, источника возобновляемой энергии или их комбинаций. Положительный эффект, получаемый при помощи раскрытых в настоящем документе системы и способа, может заключаться в уменьшении выбросов 4 парникового газа (ПГ) с установки или из процесса синтеза метанола. В вариантах осуществления отмеченное выше исключение или сокращение паровой системы также может приводить к снижению капитальных и эксплуатационных затрат.

Согласно настоящему раскрытию, при охлаждении технологических потоков следует использовать как можно больше тепла для нагрева других технологических потоков. Однако ниже определённой температуры дальнейшая теплопередача уже не эффективна или неприменима и используются воздуходувки, охлаждающая вода и/или остужение (которые требуют подвода энергии для отвода тепла). В таких вариантах осуществления, например, в случае теплообменников, холодильных установок или их комбинаций, для изменения температуры технологических потоков можно подавать электрическое питание. В вариантах осуществления пар не применяют исключительно в качестве промежуточного теплоносителя и/или носителя энергии, а установка или её секция (секции) не включают в себя такую сложную паровую систему, которая традиционно используется для передачи энергии. В вариантах осуществления пар используют в качестве теплоносителя и не используют для совершения механической работы, например, для приведения в действие насоса или компрессора. В вариантах осуществления нагревание выполняют путём резистивного нагрева. В вариантах осуществления нагревание выполняют путём индуктивного нагрева.

Несмотря на отсутствие стремления ограничивать описание примерами, приведёнными в настоящем документе, далее будет представлена установка синтеза метанола, которую можно электрифицировать в соответствии с вариантами осуществления настоящего раскрытия, со ссылкой на приведённую в виде примера блок-схему синтеза метанола на установке II синтеза метанола, показанную на фиг. 4. Описанные стадии, секции, группы узлов или типовые операции могут присутствовать или выполняться в любом подходящем порядке; одна или несколько стадий, секций, узлов или типовых операций могут отсутствовать, дублироваться, заменяться другой стадией, секцией, узлом или типовой операцией, и в различных вариантах осуществления можно использовать дополнительные стадии, секции, узлы или типовые операции, не описанные в настоящем документе. В дополнение к этому, хотя стадия (например, охлаждение B1 сингаза) отмечена как существующая в конкретной секции (например, в секции 30/130 синтеза метанола), данную стадию также можно рассматривать как часть другой секции (например, секции 20/120 синтеза сингаза (или «риформинга»)).

Как отмечено выше в настоящем документе со ссылкой на вариант осуществления фиг. 3 и 4, в вариантах осуществления установка синтеза метанола данного раскрытия включает в себя секцию 10/110 предварительной обработки сырья. Такая секция 10/110 предварительной обработки сырья может быть выполнена с возможностью удаления одного или нескольких компонентов, без ограничения, таких как сера и/или ртуть, из сырья (например, сырья в виде природного газа), доведения давления сырья до желаемого рабочего давления, доведения температуры сырья до желаемой рабочей температуры, осуществления предварительного риформинга сырья или их комбинаций.

Как отмечено выше в настоящем документе, в вариантах осуществления секция 10/110 предварительной обработки выполнена с возможностью предоставления сырья при желаемом рабочем давлении следующей далее по ходу потока секции 20/120 синтеза сингаза. В приведённой в качестве примера установке II синтеза метанола фиг. 4 секция 110 предварительной обработки сырья включает в себя устройство C1 для регулирования давления исходного газа, выполненное с возможностью регулирования давления сырья, вводимого в него в виде сырьевого потока 105 природного газа. Для повышения давления сырьевого потока 105 можно использовать один или несколько компрессоров. В других вариантах осуществления, если давление доставки сырья выше того, что требуется для процесса, давление понижают при помощи энергетической турбины таким образом, что энергия избыточного давления извлекается, например, в форме электрической энергии.

Как отмечено выше в настоящем документе, в вариантах осуществления секция 10/110 предварительной обработки выполнена с возможностью получения сырья при желаемой рабочей температуре. Например, в приведённой в виде примера установке II синтеза метанола фиг. 4 секция 110 предварительной обработки сырья включает первый предварительный нагрев A1 сырья, второй предварительный нагрев A2 сырья и третий предварительный нагрев A3 сырья, выполненные с возможностью доведения температуры сырья, вводимого в него, до температуры, желаемой далее по ходу потока. В варианте осуществления фиг. 4 первый предварительный нагрев A1 сырья выполнен с возможностью повышения температуры сырья в потоке 101 (посредством первого подвода Q1 тепла) до температуры, желаемой для очистки сырья в 110A (описано ниже) в потоке 102; второй предварительный нагрев A2 сырья выполнен с возможностью повышения температуры сырья в потоке 103, поступающем после очистки 110A сырья, (посредством второго подвода Q2 тепла) до температуры, желаемой для предварительного риформинга сырья в 110B (описано ниже) в потоке 104; третий предварительный нагрев A3 сырья выполнен с возможностью повышения температуры сырья в потоке 105, поступающем после предварительного риформинга сырья, (посредством третьего подвода Q3 тепла) до температуры, желаемой в сырьевом потоке 115 для последующего риформинга в следующей далее по ходу потока секции 120 синтеза сингаза.

В вариантах осуществления тепло, получаемое в результате охлаждения продуктов реактора риформинга, (например, Q6, Q7 и/или Q8, дополнительно обсуждаемое ниже в настоящем документе) используют для предварительного нагрева сырья (например, используют для подачи первой части тепла Q1, Q2 и/или Q3). В вариантах осуществления остальную часть тепла, необходимого для Q1, Q2 и/или Q3, обеспечивают посредством резистивного нагрева, перегретого пара, внутреннего окисления, достигаемого путём добавления небольшого количества кислорода или воздуха, или их комбинаций.

Как отмечено выше в настоящем документе, в вариантах осуществления секция 10/110 предварительной обработки выполнена с возможностью удаления одного или нескольких компонентов из сырьевого потока до последующего получения синтез-газа в следующей далее по ходу потока секции 20/120 синтеза сингаза (например, риформинга). Например, такие примеси, как сернистые соединения, диоксид углерода, азот, ртуть или их комбинации, можно удалять из сырьевого потока (например, сырьевого потока природного газа) при помощи секции 10/110 предварительной обработки. Например, если сырьё содержит серу, сернистые соединения можно удалять, поскольку сера дезактивирует катализатор (катализаторы), используемые на последующих стадиях. С целью удаления серы можно использовать каталитическое гидрообессеривание (HDS) для превращения сернистых соединений в источниках сырья в газообразный сероводород по уравнению (1):

H2 + RSH → RH + H2S (газ) … (1)

Затем газообразный сероводород можно поглощать и удалять путём пропускания его, например, через слои оксида цинка, где он превращается в твёрдый сульфид цинка по уравнению (2):

H2S + ZnO → ZnS + H2O … (2)

Например, в приведённой в качестве примера установке II синтеза метанола фиг. 4, секция 110 предварительной обработки сырья включает в себя очистку 110A сырья (например, удаление серы, удаление Hg и т.д.). В устройство для очистки сырья с целью очистки 110A сырья (например, удаления серы, удаления Hg и т.д.) можно вводить водородный поток 106. Устройство для очистки сырья, используемое в 110A, может быть любым подходящим устройством для удаления загрязнителей/ядов, известным специалистам в данной области техники.

Как отмечено выше в настоящем документе, в вариантах осуществления секция 10/110 предварительной обработки выполнена с возможностью проведения предварительного риформинга сырья. Например, в приведённой в качестве примера установке II синтеза метанола фиг. 4 секция 110 предварительной обработки сырья включает в себя предварительный риформинг 110B сырья. Устройство для предварительного риформинга может быть выполнено с возможностью удаления высших углеводородов, которые могут загрязнять основной реактор риформинга. Устройство для предварительного риформинга сырья, используемое в 110B, может быть любым подходящим устройством для предварительного риформинга, известным специалистам в данной области техники.

Согласно вариантам воплощения настоящего раскрытия, предварительную обработку сырья можно осуществлять при пониженном потреблении неуглеродной энергии, энергии неископаемого топлива, при использовании возобновляемой энергии или использовании электрической энергии (например, электрической энергии из возобновляемого и/или невозобновляемого источника (источников)). Например, компрессоры секции предварительной обработки (например, регулирования C1 давления исходного газа) можно приводить в действие электродвигателями, а не турбинами с газовым или паровым приводом; предварительное нагревание A1, A2 и/или A3 сырья можно осуществлять при помощи резистивного нагрева; пар, производимый при генерировании 112 пара для предварительного риформинга (и/или следующего далее риформинга, либо другого синтеза сингаза, описанного ниже), можно вырабатывать при помощи электричества; устройство для очистки сырья в 110A и/или устройство для предварительного риформинга в 110B можно приводить в действие при помощи электричества, либо можно использовать их комбинации. В вариантах осуществления слои катализатора для предварительной обработки можно регенерировать с использованием тепла, пара или других газов, при этом энергию подают в виде электричества. В вариантах осуществления для подогревателя сырья реактора гидрообессеривания можно использовать нагрев с электрическим питанием. В вариантах осуществления для нагрева сырья можно использовать парокомпрессионные тепловые насосы и/или для нагрева или охлаждения сырья можно использовать термоэлектрические нагреватели и холодильники. Для достижения более высокой энергоэффективности, чем в случае традиционного огневого парового котла на углеводородном топливе (или ископаемом топливе) можно использовать, например, пар, генерируемый электродным котлом, который обращает свыше 99% подводимой электрической энергии в производство пара.

В вариантах осуществления предварительное нагревание сырья можно выполнять при помощи элементов электрического резистивного нагрева, которые можно размещать внутри технологического трубопровода, внутри оболочки теплопередаточного элемента и/или снаружи технологического трубопровода при нагревании сырья через трубопровод. Тепло из элементов резистивного нагрева может протекать через теплопередаточное оборудование (например, металлические поверхности, рёбра, трубы и т.д.), газы-теплоносители, пары, текучие среды, твёрдые вещества, плазмы и/или другие среды и может передаваться в процесс в кондуктивной, конвективной и/или радиантной форме. В вариантах осуществления можно использовать омический резистивный нагрев или индуктивный нагрев технологических трубопроводов или оборудования. В вариантах осуществления можно использовать механический нагрев. В вариантах осуществления можно использовать нагревание под действием электромагнитных волн, либо путём поглощения технологической текучей средой, либо путём поглощения другими средами, которые впоследствии передают тепло технологической текучей среде. В вариантах осуществления можно использовать парокомпрессионные тепловые насосы и/или термоэлектрические нагреватели и/или холодильники. В вариантах осуществления пар генерируется с использованием электродного котла или резистивного погружного нагревателя. В вариантах осуществления предварительное нагревание выполняют путём впрыскивания горячей технологической текучей среды. В вариантах осуществления указанная горячая технологическая текучая среда содержит пар. В вариантах осуществления пар нагревают при помощи электричества. В вариантах осуществления пар получают в результате окисления водорода или из отходящего газа топливного элемента.

Установка синтеза метанола согласно настоящему раскрытию включает в себя секцию получения сингаза, выполненную с возможностью проведения риформинга углеводородного сырья для получения водорода и монооксида углерода (например, синтез-газа или «сингаза»). Хотя установка описана со ссылкой на вариант осуществления фиг. 4, который включает в себя секцию синтеза сингаза в виде секции 120 получения сингаза, синтез-газ для синтеза метанола также можно получать или производить дополнительно путём парциального окисления (например, парциального окисления метана) и/или газификации (например, газификации угля), что также находится в пределах объёма настоящего раскрытия.

Секция 20/120 синтеза сингаза может представлять собой или может включать в себя секцию риформинга, секцию парциального окисления, секцию газификации или их комбинации. В вариантах осуществления, таких как вариант осуществления фиг. 4, секция 20/120 синтеза сингаза включает риформинг. В варианте осуществления фиг. 4 секция 120 синтеза сингаза может включать паровой риформинг 120A метана, сухой риформинг 120B, автотермический риформинг 120C или их комбинации. Возможные технологии (не показаны) включают в себя, без ограничения, смешанный риформинг с использованием пара, кислорода и/или диоксида углерода. В вариантах осуществления секция 120 риформинга для синтеза сингаза включает устройство для парового риформинга метана или реактор, устройство для риформинга путём парциального окисления или реактор, реактор автотермического риформинга, реактор сухого риформинга или их комбинации. Как указано в варианте осуществления фиг. 4, для поддержания желаемой температуры парового риформинга метана в 120A можно использовать подвод Q4 тепла и/или для поддержания желаемой температуры сухого риформинга в 120B можно использовать подвод Q5 тепла. Для сухого риформинга 120B можно использовать поток 123 диоксида углерода и/или для автотермического риформинга 120C поток 128 кислорода. Для получения потока 128 кислорода из потока 126 воздуха для автотермического риформинга 120C можно использовать узел 127 разделения воздуха. В вариантах осуществления можно использовать отвод Q15 тепла для выполнения разделения воздуха в узле (узлах) 127 разделения воздуха, например, в узле (узлах) криогенного разделения воздуха. Поток 113 пара можно получать из воды в потоке 111 воды при помощи устройства 112 для генерирования пара. Как отображено на фиг. 4, пар 113 можно использовать в реакторе предварительного риформинга (при его наличии) и реакторе риформинга (например, реакторе 120A парового риформинга метана).

Секция риформинга как секция 20/120 синтеза сингаза может быть выполнена с возможностью осуществления каталитического парового риформинга метанового сырья (например, не содержащего серы) с образованием водорода плюс монооксид углерода по уравнению (3):

CH4 + H2O  CO + 3H2 … (3)

CO + 3H2 … (3)

Также протекает реакция сдвига водяного газа, приведённая в уравнении (4):

CO + H2O  CO2 + H2 … (4)

CO2 + H2 … (4)

В целом, при равновесии реакции уравнений (3) и (4) можно объединять с получением суммарной реакции по уравнению (5):

CH4 + 2H2O  CO2 +4H2 … (5)

CO2 +4H2 … (5)

Например, секция 120 синтеза сингаза варианта осуществления фиг. 4 включает паровой риформинг метана в 120A, для чего объединяют метан в метановом сырье 115 и пар в линии 113 и затем подают в печь парового риформинга метана парового риформинга 120A метана, где метан частично превращается в монооксид углерода и водород по уравнению (3). В вариантах осуществления паровой риформинг метана (ПРМ) проводят при температуре в диапазоне от значения около 500°C примерно до 1000°C (примерно от 930°F до 1830°F) и давлении в диапазоне от значения около 8 примерно до 35 бар. Реакция парового риформинга метана (ПРМ) является эндотермической, и тепло реакции обычно привносится за счёт сжигания метана и/или технологических продувочных газов в горелках печи для обеспечения подвода тепла, показанного как Q4. Как дополнительно описано ниже в настоящем документе, согласно вариантам осуществления настоящего раскрытия, подвод Q4 тепла обеспечивается при помощи источника возобновляемой энергии и/или электрической энергии. Источник возобновляемой энергии может включать электрическую энергию из источника возобновляемой энергии (такой как энергия ветра или солнечная энергия и т.д.). Таким образом, согласно вариантам осуществления настоящего раскрытия устройство 120A для парового риформинга метана нагревают не за счёт сгорания специально предназначенного для этого топлива (например, это производят не в результате сжигания углеродного и/или ископаемого топлива в печи с целью получения тепла для проведения реакций). Диоксид углерода, полученный по уравнению (4) или (5), может превращаться в метанол и, таким образом, не приводит к образованию выбросов, обычно наблюдаемых в случае, когда специальное топливо сжигается в печи с целью получения тепла для проведения реакций и одновременно образует топочный газ, содержащий CO2.

В вариантах осуществления система или способ синтеза метанола согласно данному раскрытию приводит к получению топочного газа сгорания, образующегося в результате сгорания топлива (например, углеродного топлива, ископаемого топлива или их комбинаций), в количестве, равном примерно 2; 1,5; 1; 0,5; 0,1 или 0 (например, при отсутствии) или меньше тонн на тонну произведённого метанола. В вариантах осуществления настоящего раскрытия количество CO2, полученного на тонну произведённого метанола, снижается до 0,30; 0,25; 0,2; 0,1; 0,05 или 0 тонн CO2 на тонну метанола. В вариантах осуществления топочный газ не образуется, например, в секции синтеза сингаза, одной или нескольких секциях или во всех секциях установки синтеза метанола данного раскрытия.

В вариантах осуществления реактор (реакторы) парового риформинга метана нагревается (нагреваются) при помощи электричества. В вариантах осуществления реактор (реакторы) парового риформинга нагревают с использованием резистивного или индуктивного нагрева. В вариантах осуществления реактор (реакторы) парового риформинга нагревают посредством радиационных панелей, которые нагреваются при помощи электричества (например, путём резистивного нагрева, индуктивного нагрева, омического нагрева или тому подобного.)

В вариантах осуществления используется 2-ступенчатый реактор риформинга, и кислород 128 добавляется в частично превращённую смесь, поступающую с первой ступени реактора риформинга, на которой он сгорает вместе с метаном с образованием оксидов углерода и выделением тепла в результате парциального окисления. Например, в вариантах осуществления температура повышается до значения в диапазоне примерно от 1200 до 1250°C на входе в слой катализатора автотермического риформинга и примерно до значения от 700 до 900°C на выходе из слоя катализатора автотермического риформинга. Для контроля состава образующегося синтез-газа в вариантах осуществления можно использовать комбинации парового риформинга и парциального окисления.

В вариантах осуществления поток 123 CO2 используют для добавления некоторого количества CO2 в поток технологического газа, либо до реактора синтеза сингаза (например, реактора парового риформинга), либо после реактора синтеза сингаза (например, реактора парового риформинга). Это позволяет большей доле водорода, получаемого способом ПРМ, встраиваться в молекулы метанола (например, по реакции с CO2). В вариантах осуществления CO2 вводят перед одним или несколькими реакторами синтеза метанола секции 30/130 синтеза метанола (дополнительно описанной ниже в настоящем документе) для расходования дополнительного количества водорода, достижения теплового баланса в одном или нескольких реакторах синтеза метанола (например, для превращения его в менее экзотермичный с тем, чтобы в меньшей степени требовался отвод Q10 тепла) и обеспечения возможности превращения CO2 в метанол при воздействии электричества. В вариантах осуществления альтернативно или дополнительно можно вводить CO2 в реактор обратного сдвига водяного газа (WGS) (например, в WGS 130A секции 30/130 синтеза метанола, дополнительно описываемый ниже в настоящем документе) для привнесения эндотермической и низкотемпературной реакции WGS и/или лёгкого и низкотемпературного отвода электрической энергии и/или избыточного низкопотенциального тепла в результате охлаждения потоков продуктов.