Настоящее изобретение относится к совместному производству метанола и аммиака, более конкретно к способу совместного производства метанола и аммиака из исходного углеводородного сырья.

Современные способы для совместного производства метанола и аммиака включают обычно параллельные процессы, в которых применяется общая риформинг-секция для получения синтез-газа. Синтез-газ разделяется на отдельные параллельные потоки, один из которых используется для синтеза метанола, а другой для синтеза аммиака. Совместное производство метанола и аммиака может также осуществляться последовательно или один за другим, когда синтез-газ, полученный в риформинг-секции, сначала конвертируется в метанол, а непрореагировавший газ, содержащий оксиды углерода и водород, затем используется для синтеза аммиака. При этом необходимы реакции сдвига с водяным паром и/или этапы удаления диоксида углерода из потока синтез-газа, которые таким образом влекут за собой выброс СО2 в атмосферу, и затраты на дорогостоящие и сложные узлы оборудования для осуществления реакции сдвига и удаления диоксида углерода.

В US-A-2007/0299144 в одном варианте выполнения раскрывается способ, в котором метанол и аммиак производятся параллельно и независимо от общего потока синтез-газа и без производства мочевины. Поскольку мочевина не производится, нет необходимости отводить диоксид углерода для синтеза мочевины. Монооксид углерода в потоке синтез-газа, используемого для синтеза аммиака, конвертируется в диоксид углерода, и риформинг проводится в кислородно-конвертерном реакторе, при этом кислород получают от Air Separation Unit.

В патенте США US 6106793 описывается способ, в котором метанол и аммиак производятся параллельно и независимо. Газ, полученный во вторичной секции риформинга, охлаждается посредством непрямого теплообмена с газом, содержащим метан, и паром из второй первичной секции риформинга, для получения синтез-газа производства аммиака. Нагретый газ реагирует для получения синтез-газа производства метанола, содержащего СО, CO2 и H2.

В европейской заявке на патент ЕР-А-0553631 раскрывается процесс производства метанола, сопровождающийся производством аммиака. Перед проведением синтеза аммиака непрореагировавший синтез-газ производства метанола поступает на этап удаления CO2 и добавления азота. Air Separation Unit обеспечивает азот для N2-добавления и кислород для кислородно-конвертерного вторичного риформера, расположенного перед секцией синтеза метанола.

В JP-A-2000063115 описывается процесс совместного производства метанола и аммиака. В риформинг-секции вторичный риформер продувается воздухом, и диоксид углерода удаляется из синтез-газа для того, чтобы скорректировать состав синтез-газа. Нет никакой необходимости в реакторе сдвига для конверсии СО в CO2. Синтез-газ используется для производства метанола в процессе, в котором применяется рециркуляция потока продукта. Технологический газ, выходящий из секции метанола, подвергается метанации и затем применяется для производства аммиака.

Задачей настоящего изобретения является обеспечение способа совместного производства метанола и аммиака, который является более простым, чем современный способ, и который в то же самое время делает возможным минимальное выделение диоксида углерода в атмосферу.

Другой задачей настоящего изобретения является обеспечение способа совместного производства метанола и аммиака, который является более простым и более дешевым, чем современные способы как в смысле капитальных, так и производственных затрат.

Эти и другие задачи решаются с помощью настоящего изобретения.

Согласно этому, мы обеспечиваем способ совместного производства метанола и аммиака из исходного углеводородного сырья, содержащий последовательные этапы:

(a) получение синтез-газа производства метанола, содержащего водород, азот и оксиды углерода, посредством парового риформинга исходного углеводородного сырья на первичной стадии риформинга и затем на вторичной стадии риформинга с воздушным дутьем;

(b) каталитическая конверсия оксидов углерода и водорода синтез-газа производства метанола на однопроходной стадии синтеза метанола и отведение выходящего продукта, содержащего метанол, и отходящего газового потока, содержащего азот, водород и неконвертированные оксиды углерода;

(c) получение синтез-газа производства аммиака без применения реакции сдвига с водяным паром и без применения удаления диоксида углерода посредством удаления неконвертированных оксидов углерода газового потока этапа (b) на стадии каталитической метанации и отведение синтез-газа производства аммиака, имеющего молярное отношение H2:N2, равное 3:1;

(d) каталитическая конверсия азота и водорода синтез-газа производства аммиака на стадии синтеза аммиака и отведение выходящего продукта, содержащего аммиак, и отходящего газового потока, содержащего водород, азот и метан.

Используемый здесь термин «оксиды углерода» означает компоненты монооксид углерода и диоксид углерода.

Используемый здесь на этапе (с) термин «удаление неконвертированных оксидов углерода» на стадии каталитической метанации означает конверсию неконвертированных оксидов углерода в метан. Это, очевидно, отличается от удаления диоксида углерода посредством применения абсорберов при освобождении от кислого газа, которое настоящее изобретение исключает.

Согласно этому, используемый здесь термин «удаление диоксида углерода» означает весьма дорогостоящие стадии удаления CO2, в форме очистки от кислого газа, такие как процессы традиционной очистки МДЭА и карбонатами.

Используемый здесь термин «первичная стадия риформинга» означает риформинг, проведенный в обычном паровом риформере метана (SMR), то есть в трубчатом риформере, в котором тепло, необходимое для эндотермического риформинга, обеспечивается горелками, такими как горелки, расположенные вдоль стен трубчатого риформера.

Используемый здесь термин «вторичная стадия риформинга с воздушным дутьем» означает риформинг, проведенный в автотермическом риформере или в реакторе, с использованием воздуха для частичного каталитического окисления.

Используемый здесь термин «однопроходная стадия синтеза метанола» означает, что метанол производится, по меньшей мере, в одном каталитическом реакторе, работающем в режиме однократного прохода, то есть без существенной рециркуляции (не более чем 5%, то есть менее 5%, часто 0%) объема потока любого газа, образующегося при синтезе метанола, по меньшей мере, к одному метанольному реактору на стадии синтеза метанола, в частности газового потока, содержащего водород и не прореагировавшие оксиды углерода.

Предпочтительно, исходное углеводородное сырье представляет собой природный газ, например, в форме сжиженного природного газа (LNG) или заменителя природного газа (SNG).

В соответствии с изобретением мы непосредственно осуществляем реакции, обусловливающие риформинг, синтез метанола и синтез аммиака, таким образом, что метанол и аммиак могут быть произведены совместно без удаления диоксида углерода, забираемого из синтез-газа. Производство водорода путем парового риформинга обусловлено эндотермической реакцией СН4+H2O=СО+3H2, в то время как синтез метанола при отсутствии диоксида углерода обусловлен реакцией СО+2Н2=СН3ОН. В присутствии диоксида углерода метанол образуется иначе согласно реакции СО2+3H2=СН3ОН+H2O. В идеальном варианте, исходный синтез-газ производства метанола представляет собой газ, содержащий наиболее высокое возможное молярное отношение СО/СО2. Синтез аммиака происходит согласно реакции N2+3Н2=2NH3. Поскольку при проведении полного процесса риформинг создает только 3 моля водорода, в то время как синтез метанола уже забирает 2 моля водорода, и синтез аммиака требует 3 моля водорода, мы ограничились целью, что количество аммиака, которое должно быть произведено, составляет одну третью часть, для того чтобы можно было полностью использовать водород, который имеется в наличии согласно уравнению 1/3 (N2+3Н2=2NH3). Поэтому, некоторым образом, по изобретению мы преднамеренно поддерживаем минимум гибкости в разделении продуктов метанола и аммиака.

Эта простая и ясная мера дает возможность производить около 75-80 мас.% метанола и 20-25 мас.% аммиака в любое время способом, который является более простым и менее дорогостоящим, чем обычные способы. Этот способ избавляет от необходимости использования весьма дорогостоящих стадий реакции сдвига с водяным паром для конвертирования монооксида углерода в водород и диоксид углерода. Он также избавляет от необходимости использования весьма дорогостоящих стадий удаления CO2, то есть очистки от кислого газа, таких как традиционная очистка МДЭА, и процессы очистки карбонатами. Эксплуатационные расходы также остаются на минимуме, поскольку нет никакой необходимости для замены катализатора для реакции сдвига и нет никакой необходимости для пополнения растворяющего средства в процессах удаления CO2. Это находится в контрасте с другими объединенными способами для производства метанола и аммиака, такими как в JP 2000063115, где весьма дорогостоящее удаление диоксида углерода с помощью традиционной очистки от СО2 или абсорбера является необходимым, для того чтобы скорректировать соотношение CO2/СО в синтез-газе и таким образом достичь гибкости в процессе. В дополнение, поскольку вторичный риформинг проводится во вторичном риформере с продувкой воздуха (автотермическом риформере с воздушным дутьем), для того чтобы обеспечить требуемый азот нет никакой необходимости для дорогостоящих и громоздких установок разделения воздуха (ASU). Это также делает способ менее дорогостоящим, чем современные способы, где часто требуются установки ASU для обеспечения кислородом автотермических риформеров и где обычно применяется сопутствующее производство азота для последующего разбавления азотом.

Способ настоящего изобретения является дружественным по отношению к окружающей среде, поскольку нет никаких выбросов в атмосферу СО2, забираемого из синтез-газа производства метанола и аммиака. Практически весь монооксид углерода (и диоксид углерода), образованный в процессе, используется для синтеза метанола. Способ пригоден для предприятия любой мощности, включая крупные предприятия, производящие более чем 2000 тонн в сутки аммиака и метанола, например, 3000, 5000 тонн/сутки или даже больше.

Стадия синтеза метанола, предпочтительно, осуществляется традиционными способами, посредством пропускания синтез-газа при высоких давлениях и температурах, таких как 60-150 бар, предпочтительно, 120 бар и 150-300°С, по меньшей мере, через один метанольный реактор, содержащий, по меньшей мере, один неподвижный слой катализатора синтеза метанола. Особенно предпочтительный метанольный реактор представляет собой реактор с неподвижным слоем катализатора, охлаждаемый подходящим охлаждающим агентом, таким как кипящая вода, например кипящий водяной реактор (BWR). В специфическом варианте выполнения стадия синтеза метанола на этапе (b) проводится посредством пропускания синтез-газа через один кипящий водяной реактор и затем через адиабатический реактор с неподвижным слоем катализатора. Либо посредством пропускания синтез-газа через каскад кипящих водяных реакторов и затем через адиабатический реактор с неподвижным слоем катализатора. Предпочтительно, кипящий водяной реактор представляет собой отдельно взятый реактор конденсационного типа для метанола, который содержит внутри обычный кожух с неподвижным слоем гранулированного катализатора синтеза метанола и охлаждающие устройства, приспособленные для непрямого охлаждения синтез-газа производства метанола с охлаждающим агентом. Этот реактор, предпочтительно, работает под давлением выше 90 бар и ниже 150 бар, более предпочтительно, выше 110 бар и ниже 130 бар, как описано в наших датских заявках на патент РА 200800261 и PA 200800260, зарегистрированных 25 февраля 2008 г. Применение метанольного реактора по этим заявкам дает возможность работать при давлениях значительно более высоких, чем обычные кипящие реакторы, которые обычно имеют давление около 80 бар. В дополнение, это дает возможность применять один реактор, а не два обычных кипящих водяных реактора, тем самым значительно снижая производственные цены. Более того, поскольку рабочее давление на стадии синтеза метанола может поддерживаться так высоко, как около 120 бар или даже выше, имеется значительная экономия в отношении размера оборудования и общих капиталовложений, так как синтез метанола предпочтителен при высоких давлениях.

В соответствии с этим, изобретение обеспечивает возможность работы секции синтеза метанола и аммиака при подобных рабочих давлениях, например 130 бар, что означает упрощение процесса со значительной экономией в размере оборудования, как упомянуто выше. Еще существует также возможность работать при двух различных рабочих давлениях, например 80 бар на стадии синтеза метанола и 130 бар на стадии синтеза аммиака, что означает экономию энергии на стадии синтеза метанола.

На этапе (b) выходящий поток, содержащий метанол, предпочтительно, представляет собой жидкостный поток. Этот выходящий поток получается путем охлаждения и конденсации синтез-газа из метанольных реакторов. Поэтому способ изобретения может также содержать охлаждение синтез-газа, отводимого из каждого метанольного реактора для конденсации метанола, и пропускание газа через сепаратор, отведение нижней фракции из сепаратора, содержащей сырой метанол, отведение верхней фракции, содержащей синтез-газ, который пропускается к следующему метанольному реактору, и формирование единого выходящего жидкостного потока, содержащего метанол, посредством объединения нижних фракций сепараторов каждого реактора, содержащих сырой метанол.

Понятно, что термин «метанольный реактор», используемый здесь, включает адиабатические реакторы с неподвижным слоем катализатора и охлаждаемые реакторы, такие как кипящие водяные реакторы, и реакторы метанола конденсационного типа, которые содержат внутри обычный кожух с неподвижным слоем гранулированного катализатора синтеза метанола и охлаждающие устройства с охлаждающим агентом, предназначенные для непрямого охлаждения синтез-газа производства метанола.

Поскольку стадия синтеза метанола является однопроходной, нет никакой необходимости для возвращения части верхней фракции из сепаратора адиабатического реактора с неподвижным слоем обратно в первый метанольный реактор стадии синтеза метанола. В этом состоит различие с другими объединенными способами производства метанола и аммиака, таким как способ, описанный в JP 2000063115, где синтез метанола включает значительную рециркуляцию технологического газа.

На этапе (с) стадия каталитической метанации для конверсии оксидов углерода в метан проводится, по меньшей мере, в одном реакторе метанации, который, предпочтительно, представляет собой адиабатический реактор, содержащий неподвижный слой катализатора метанации.

На этапе (d) синтез-газ производства аммиака со стадии метанации, содержащий нужное соотношение водорода и азота (молярное отношение H2:N2, равное 3:1), если требуется, пропускается через компрессор, чтобы получить требуемое давление для синтеза аммиака, такое как от 120 до 200 бар, предпочтительно, около 130 бар. Аммиак затем производится обычным образом посредством цикла синтеза аммиака, содержащим, по меньшей мере, один аммиачный конвертер, содержащий, по меньшей мере, один неподвижный слой катализатора синтеза аммиака с межслойным охлаждением. Выходящий поток, содержащий аммиак, содержит также водород, азот и инертные газы, такие как метан и аргон. Аммиак может быть извлечен из потока, содержащего его, в виде жидкого аммиака посредством конденсации и последующей сепарации. Предпочтительно, выходящий газовый поток, содержащий водород, азот и метан, выводится со стадии синтеза аммиака так же, как поток богатый водородом (>90 об.% Н2). Эти потоки могут, например, исходить из агрегата, регенерирующего продувочный газ. Предпочтительно, этот поток водорода добавляется на стадию синтеза метанола (этап (b)), например, путем соединения с синтез-газом производства метанола. Цикл повторного использования этого богатого водородом потока дает возможность повысить эффективность процесса, так как полезный водород применяется для синтеза метанола и затем для синтеза аммиака, а не используется просто как топливо.

Для того чтобы увеличить энергетическую эффективность процесса, отходящий газовый поток, содержащий водород, азот и метан, с этапа (d) возвращается на этап (а), то есть он возвращается как отходящее газовое топливо для риформинг секции предприятия, в частности, для первичной стадии риформинга.

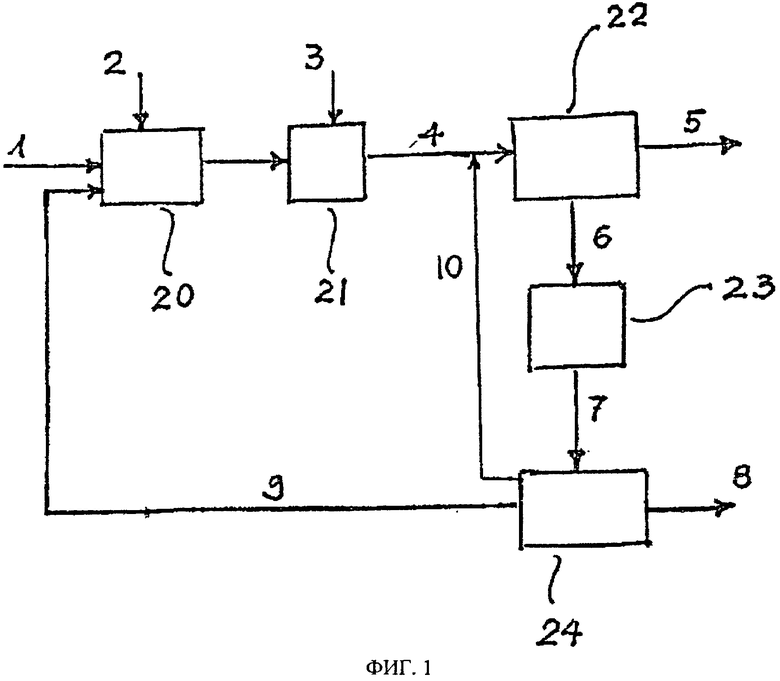

На сопровождающем чертеже показана упрощенная блок-схема способа по конкретному варианту выполнения изобретения, включающая риформинг, стадию синтеза метанола, стадию метанации и стадию синтеза аммиака.

Природный газ 1 поступает на первичную стадию 20 риформинга (паровой риформер метана) при добавлении пара 2. Частично риформированный газ риформируется затем дополнительно на вторичной стадии 21 риформинга (автотермический риформер с воздушным дутьем) при добавлении воздуха 3. Синтез-газ 4 производства метанола, содержащий водород, оксиды углерода и азот, охлаждается в котле-утилизаторе(рах) с образованием пара и затем сжимается до давления для синтеза метанола (не показано). На стадии 22 синтеза метанола синтез-газ 4 производства метанола конвертируется в однопроходной операции (однократный проход, без какой-либо рециркуляции), образуя жидкостной поток 5, содержащий метанол, и газовый поток 6, содержащий азот, водород и неконвертированные оксиды углерода. Приблизительно 80 мас.% общей мощности завода идет на производство метанола в потоке 5. Оксиды углерода в выходящем газовом потоке 6 гидрогенизируются до метана на стадии 23 метанации, образуя таким образом синтез-газ 7 производства аммиака, имеющий молярное отношение H2:N2, равное 3:1. Синтез-газ 7 производства аммиака проходит затем через стадию 24 синтеза аммиака с образованием потока 8, содержащего аммиак, и рециркуляционного потока 9, содержащего водород, метан и азот, который возвращается как отходящий топливный газ на первичную стадию 20 риформинга. Богатый водородом поток 10 (>90 об.% Н2) также отводится со стадии 24 синтеза аммиака. Этот поток добавляется на стадию 22 синтеза метанола, соединяясь с потоком 4 для синтеза метанола. Приблизительно 20 мас.% общей мощности завода идет на производство аммиака в потоке 8. Завод не нуждается в применении установок разделения воздуха (ASU), так же как и реакции сдвига с водяным паром и стадий удаления СО2.

В следующей таблице показаны температуры, давления и скорости течения различных потоков для способа, изображенного на Фиг.1. По этому способу мы можем производить приблизительно 3000 тонн в сутки метанола и 750 тонн в сутки аммиака, несмотря на использование сложного исходного сырья. Используемое исходное сырье представляет собой тяжелый природный газ (85 об.% метана):

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МЕТАНОЛА | 2016 |

|

RU2663167C2 |

| СОВМЕСТНОЕ ПОЛУЧЕНИЕ МЕТАНОЛА, АММИАКА И МОЧЕВИНЫ | 2018 |

|

RU2766961C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА И СООТВЕТСТВУЮЩАЯ ВНЕШНЯЯ СЕКЦИЯ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2013 |

|

RU2617772C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2017 |

|

RU2719430C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ГАЗА | 2009 |

|

RU2524720C2 |

| СПОСОБ ЗАПУСКА СТУПЕНИ ПРЕДРИФОРМИНГА | 2014 |

|

RU2671360C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2641306C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

| УСТАНОВКА ДЛЯ РИФОРМИНГА МЕТАНА ДЛЯ ПРОИЗВОДСТВА ВОДОРОДА И УГЛЕВОДОРОДНОГО ТОПЛИВА | 2021 |

|

RU2825092C1 |

Изобретение может быть использовано в химической промышленности. Способ совместного производства метанола и аммиака из исходного углеводородного сырья осуществляют посредством следующих этапов. Сначала получают синтез-газ производства метанола, содержащий водород, оксиды углерода и азот, посредством парового риформинга исходного углеводородного сырья на первичной стадии риформинга и затем на вторичной стадии риформинга с воздушным дутьем. После этого проводят каталитическую конверсию оксидов углерода и водорода синтез-газа на однопроходной стадии синтеза метанола и отведение выходящего продукта, содержащего метанол, и отходящего газового потока, содержащего азот, водород и неконвертированные оксиды углерода. Неконвертированные оксиды углерода газового потока с предыдущего этапа удаляют путем гидрогенизации до метана на стадии каталитической метанации с образованием синтез-газа, имеющего молярное отношение H2:N2, равное 3:1. Синтезируют аммиак каталитической конверсией азота и водорода и отводят продукт, содержащий аммиак, и отходящий газовый поток, содержащий водород, азот и метан. Предложенное изобретение обеспечивает создание простого и дешевого способа совместного производства метанола и аммиака. 6 з.п. ф-лы, 1 ил., 1 табл.

1. Способ совместного производства метанола и аммиака из исходного углеводородного сырья, содержащий последовательные этапы:

a) получение синтез-газа производства метанола, содержащего водород, оксиды углерода и азот, посредством парового риформинга исходного углеводородного сырья на первичной стадии риформинга и затем на вторичной стадии риформинга с воздушным дутьем;

(b) каталитическая конверсия оксидов углерода и водорода синтез-газа производства метанола на однопроходной стадии синтеза метанола и отведение выходящего продукта, содержащего метанол, и отходящего газового потока, содержащего азот, водород и неконвертированные оксиды углерода;

(c) удаление неконвертированных оксидов углерода газового потока этапа (b) путем гидрогенизации до метана на стадии каталитической метанации с образованием синтез-газа производства аммиака, имеющего молярное отношение H2:N2, равное 3:1;

(d) каталитическая конверсия азота и водорода синтез-газа производства аммиака на стадии синтеза аммиака и отведение выходящего продукта, содержащего аммиак, и отходящего газового потока, содержащего водород, азот и метан.

2. Способ по п.1, в котором исходное углеводородное сырье представляет собой природный газ или заменитель природного газа (SNG).

3. Способ по п.1, в котором стадия синтеза метанола на этапе (b) проводится посредством пропускания синтез-газа через один кипящий водяной реактор и затем через адиабатический реактор с неподвижным слоем катализатора или посредством пропускания синтез-газа через каскад кипящих водяных реакторов и затем через адиабатический реактор с неподвижным слоем катализатора.

4. Способ по п.3, в котором кипящий водяной реактор представляет собой отдельно взятый реактор конденсационного типа для метанола, который содержит внутри обычный кожух с неподвижным слоем гранулированного катализатора синтеза метанола и охлаждающие устройства, приспособленные для непрямого охлаждения синтез-газа производства метанола с охлаждающим агентом.

5. Способ по п.3, содержащий также охлаждение синтез-газа, отводимого из каждого метанольного реактора, для конденсации метанола и пропускание газа через сепаратор, отведение нижней фракции из сепаратора, содержащей сырой метанол, отведение верхней фракции, содержащей синтез-газ, который пропускается к следующему метанольному реактору, и формирование единого выходящего жидкостного потока, содержащего метанол, посредством объединения нижних фракций из сепараторов каждого реактора, содержащих сырой метанол.

6. Способ по любому одному из пп.1-5, содержащий также отведение богатого водородом потока со стадии синтеза аммиака и добавление этого потока на этап (b).

7. Способ по любому одному из пп.1-5, в котором отходящий газовый поток на этапе (d), содержащий водород, азот и метан, возвращается на этап (a).

| Генератор электрических колебаний | 1928 |

|

SU11404A1 |

| Гидравлический путевой рихтовочный прибор | 1957 |

|

SU111983A1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ, УСТОЙЧИВЫЙ К ТЕКУЧЕСТИ И КОРРОЗИИ ПОД ДЕЙСТВИЕМ ВОДЫ И ПАРА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ В ЯДЕРНОМ РЕАКТОРЕ | 1997 |

|

RU2199600C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКОЙ ГАЗОФАЗНОЙ РЕАКЦИИ И СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКОЙ ГАЗОФАЗНОЙ РЕАКЦИИ | 1991 |

|

RU2031702C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА | 2005 |

|

RU2291851C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2001 |

|

RU2203214C1 |

Авторы

Даты

2014-11-27—Публикация

2009-11-27—Подача