Изобретение относится к прокатному производству и может быть использовано на многоклетевых непрерывных станах холодной прокатки при использовании профилировок валков CVC (валки с изменяющейся выпуклостью).

Известен комбинированный способ управления станом тандем для холодной прокатки включащий осевое смещение по меньшей мере рабочих валков и промежуточных валков, взаимодействующих со средствами осевого смещения, при этом управление прокаткой обеспечивается за счет того, что в одном многоклетьевом тандем-стане для холодной прокатки комбинируют технологию CVC / CVC plus, PC-технологии (Per-Cross) с поворотом каждого рабочего или промежуточного валка параллельно плоскости полосы [Патент RU № 2358819, B21B13/14, 2004].

Недостатком данного способа является то, что в патенте не раскрыт механизм управления технологическими параметрами, позволяющими достигать требуемую планшетность полосы в зависимости от исходных параметров горячекатаного профиля.

Известен способ производства холоднокатаной полосы с использованием осевой сдвижки валков CVC (монография: Э. А. Гарбер, Н. Л. Болобанова, П. В. Антонов. Новые методы воздействия на поперечный профиль и качество поверхности стальных холоднокатаных полос, Череповец, 2021г.). В указанном способе описано моделирование взаимосвязей факторов технологии и свариваемости витков рулона.

Но, в данном литературном источнике не рассмотрены условия влияния технологических параметров на неплоскостность полосы.

Техническим результатом заявленного изобретения является разработка способа производства холоднокатаного проката, позволяющего увеличить выход годного оцинкованного проката за счет снижения отсортировки по дефектам поверхности, связанными с неплоскостностью полосы (в частности: «порезы с печи», «дросс»).

Технический результат достигается тем, что в способе производства холоднокатаного проката, включающем горячую прокатку, холодную прокатку, согласно изобретению перед холодной прокаткой определяют условный показатель качества горячекатаного проката, на основании которого находят величину смещения валков CVC последней клети, затем определяют величину смещения валков CVC предпоследней клети и величину противоизгиба валков последней клети, после чего осуществляют холодную прокатку полос.

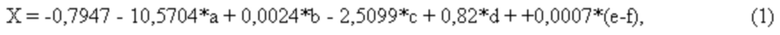

Условный показатель качества горячекатаного проката определяют исходя из условия:

где:

Х - условный показатель качества горячекатаного проката, безразм.;

a - клин левый минимальный, мм;

b - смещение вершины поперечного профиля полосы максимальное, мм;

c - клин правый минимальный полосы, мм;

d - ширина полосы, мм;

e - температура конца прокатки средняя, °С;

f - температура смотки средняя, °С.

Величину смещения валков CVC последней клети определяют из условия:

где:

Y1 - величина смещения валков CVC последней клети, мм.

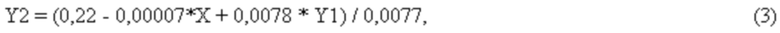

Величину смещения валков CVC предпоследней клети определяют из условия:

где:

Y2 - величина смещения валков CVC предпоследней клети, мм.

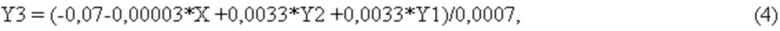

Величину противоизгиба валков последней клети определяют из условия:

где:

Y3 - величина противоизгиба валков последней клети, кН.

Сущность изобретения поясняется на примере эксплуатации 4-клетевого стана холодной прокатки 2100 (является частным случаем применения).

Настройка параметров сдвижки CVC (это профилировка рабочих валков; валки с непрерывно меняющейся бочкообразностью (Continuously Variable Crown)) всех клетей осуществляется по заявленному способу на основе поперечного профиля горячекатаной полосы, взамен автоматической сдвижки по сигналам обратной связи с роликов планшетности, находящихся после первой и четвертой (последней) клетей. Клети первая и четвертая - это две «самые важные» клети. Первая связана с наиболее значительной деформацией (обжатием), а четвертая - это последняя клеть, где возможно скорректировать профиль полосы при самом низком обжатии из всех клетей. Работа первой клети сосредоточена на обжатии горячекатаной травленной полосы с более высокой разнотолщинностью (чечевичный профиль) и фактическая сдвижка должна быть низкой, насколько это возможно. Осевая сдвижка (величина смещения) первой и третьей клети повторяет значения первой клети. Осевой сдвиг (величина смещения) для четвертой клети должен быть отрицательным, так же он может меняться в процессе прокатки для компенсации теплового расширения. Индикатором правильно подобранной сдвижки четвертой клети является работа противоизгиба в границах +/-200 кН, которая оказывает существенное влияние на профиль полосы.

Для предоставления рекомендаций при холодной прокатке, на основе проведенных многочисленных экспериментов, посредством анализа данных, определены формулы (1) - (4). Были выделены параметры технологического процесса, которые влияют на величину неплоскостности. Эти параметры можно разделить на 2 группы: относящиеся к процессу горячей прокатки и к процессу холодной прокатки.

1 группа параметров используется для предсказания качества горячекатаного рулона и понимания, какие управляющие воздействия необходимо использовать для получения требуемой величины планшетности. Для этого разработана модель линейной регрессии (формула - (1)).

Далее по цепочке вычисляются параметры из второй группы: сдвижка CVC четвертой (последней) клети (формула - (2)), сдвижка CVC третьей (предпоследней) клети (формула - (3)), противоизгиб четвертой (последней) клети (формула - (4)).

Итогом является совокупность моделей машинного обучения, которые вычисляются последовательно, при этом для каждого параметра, вычисляемого на текущем шаге, используются результаты предыдущих вычислений.

Пример реализации способа

Осуществляли выплавку стали в конвертере, затем производили ее внепечную обработку и разливку на машине непрерывного литья в слябы. Слябы нагревали в нагревательной печи с шагающими балками и прокатывали на непрерывном широкополосном стане 2000. Горячекатаные полосы на отводящем рольганге охлаждали водой и сматывали в рулон. Охлажденные рулоны подвергали солянокислотному травлению в непрерывном травильном агрегате. Затем травленные рулоны прокатывали на 4-клетевом стане 2100 на толщину 0,6 - 0,8 мм. Перед холодной прокаткой, определяли условный показатель качества горячекатаного проката, на основании которого находили величину смещения валков CVC последней клети (в данном примере четвертой клети), затем определяли величину смещения валков CVC предпоследней клети (в данном примере третей клети) и величину противоизгиба валков последней клети (в данном примере четвертой клети). Далее полученный холоднокатаный прокат оцинковывали в агрегате оцинкования.

Варианты реализации способа производства холоднокатаных полос, а так же результаты по наличию дефектов проката после оцинкования представлены в таблице 1 и 2 (эксперименты 1-5 с использованием заявленного изобретения, эксперименты 6-7 - ранее использованная технология).

Эксперименты показали, что в случае реализации предложенного способа (эксперименты №№ 1-5) критичные дефекты отсутствуют и не приводят к отсортировке. При автоматическом регулировании сдвижки валков (эксперименты №№ 6, 7) возникают дефекты поверхности при оцинковании, приводящие к отсортировке или доработке на линии инспекции.

Применение заявленного способа позволило повысить выход годного холоднокатаного оцинкованного проката для производства автолиста на более чем 10 %, за счет снижения дефектов поверхности, связанных с неплоскостностью полосы.

Таблица 1

Параметры для расчета условного показателя качества г/п

Таблица 2

Условия проведения и результаты эксперимента

(Y2)

(Y1)

(Y3)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2008 |

|

RU2379140C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2312721C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2005 |

|

RU2288795C2 |

| Способ прокатки полосового металла в многоклетевом стане | 1985 |

|

SU1297956A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2009 |

|

RU2414972C1 |

| СПОСОБ ПОДАЧИ ЭМУЛЬСИИ НА НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2282513C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ВЫСОКИМ КОМПЛЕКСОМ МАГНИТНЫХ СВОЙСТВ | 2014 |

|

RU2574613C1 |

| СПОСОБ ПРОКАТКИ ПОЛОС ИЗ ТРАНСФОРМАТОРНОЙ СТАЛИ И СТАН ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2559069C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ НА ШИРОКОПОЛОСНОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2014 |

|

RU2556174C1 |

Изобретение относится к способу производства холоднокатаного проката. Определяют условный показатель качества горячекатаного проката, на основании которого находят величину смещения валков CVC последней клети. Определяют величину смещения валков CVC предпоследней клети и величину противоизгиба валков последней клети. Осуществляют холодную прокатку полос. Условный показатель качества горячекатаного проката X определяют с учетом следующих величин: a – клин левый минимальный, мм, b – смещение вершины поперечного профиля полосы максимальное, мм, c – клин правый минимальный полосы, мм, d – ширина полосы, мм, e – температура конца прокатки средняя, °С, f – температура смотки средняя, °С. В результате снижается отсортировка по дефектам поверхности, связанным с неплоскостностью полосы. 3 з.п. ф-лы, 2 табл., 1 пр.

1. Способ производства холоднокатаного проката, включающий горячую прокатку, холодную прокатку, отличающийся тем, что перед холодной прокаткой определяют условный показатель качества горячекатаного проката, на основании которого находят величину смещения валков CVC последней клети, затем определяют величину смещения валков CVC предпоследней клети и величину противоизгиба валков последней клети, после чего осуществляют холодную прокатку полос, при этом условный показатель качества горячекатаного проката X определяют с учетом следующих величин: a – клин левый минимальный, мм, b – смещение вершины поперечного профиля полосы максимальное, мм, c – клин правый минимальный полосы, мм, d – ширина полосы, мм, e – температура конца прокатки средняя, °С, f – температура смотки средняя, °С, причем

X = -0,7947 – 10,5704*a + 0,0024*b – 2,5099*c + 0,82*d + 0,0007*(e-f), безразм.

2. Способ по п. 1, отличающийся тем, что величину смещения валков CVC последней клети определяют из условия:

Y1 = (0,64 – 0,94*Х) / 81,1,

где:

Y1 – величина смещения валков CVC последней клети, мм.

3. Способ по п. 1, отличающийся тем, что величину смещения валков CVC предпоследней клети определяют из условия:

Y2 = (0,22 – 0,00007*Х + 0,0078 * Y1) / 0,0077,

где:

Y2 – величина смещения валков CVC предпоследней клети, мм.

4. Способ по п. 1, отличающийся тем, что величину противоизгиба валков последней клети определяют из условия:

Y3 = (-0,07 – 0,00003*X + 0,0033*Y2 + 0,0033*Y1) / 0,0007,

где:

Y3 – величина противоизгиба валков последней клети, кН.

| КОМБИНИРОВАННЫЙ СПОСОБ УПРАВЛЕНИЯ И ТИПЫ КЛЕТЕЙ ДЛЯ СТАНА ТАНДЕМ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2004 |

|

RU2358819C2 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| WO 2006000290 A1, 05.01.2006 | |||

| WO 2005058517 A1, 30.06.2005. | |||

Авторы

Даты

2024-09-20—Публикация

2023-09-11—Подача