Изобретение относится к прокатному производству и может быть использовано на многоклетьевых станах холодной прокатки.

Известен способ подачи смазочно-охлаждающей жидкости (СОЖ) на рабочие клети стана холодной прокатки [H.И.Шефтель. Холодная прокатка листовой стали. М.: Металлургия, 1966. - с.127-128]. Эмульсию подводят с обеих сторон клети в следующие места:

- к месту контакта верхнего рабочего и верхнего опорного валков;

- к месту контакта нижнего опорного и нижнего рабочего валков;

- к месту контакта нижнего рабочего и верхнего рабочего валка с металлом;

- на прокатываемый металл с двух сторон.

Отработанная эмульсия попадает в рабочие отстойники, из которых забирается насосами, и, пройдя через сетчатый фильтр и холодильник, подается по нагнетательной магистрали к рабочей клети.

Недостаток известного способа заключается в низком качестве очистки эмульсии. Сетчатый фильтр часто засоряется, что приводит к простоям стана.

Частицы металлической пыли не улавливаемые фильтром, оседают в коллекторах, трубопроводах и арматуре, загрязняя ее.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ подачи СОЖ [A.Д.Белянский, Л.А.Кузнецов, И.В.Франценюк. Тонколистовая прокатка. Технология и оборудование, М.: Металлургия, 1994, - с.40, рис.14, с.54-57, рис.25 и 26 - (прототип)] на рабочие валки клетей непрерывного многоклетьевого стана холодной прокатки со входной и выходной сторон, кроме последней клети стана, где эмульсию подают только со стороны входа. Эмульсию собирают, очищают от механических примесей (механическая очистка) и частиц железа (магнитная очистка), стабилизируют температуру (с использованием холодильников) и снова подают на рабочие валки. Для этих целей в составе эмульсионной установки предусмотрено соответствующее оборудование.

Подача эмульсии на клети может осуществляться индивидуально (через свой подающий насос, охладитель эмульсии, фильтры), клети могут быть подсоединены к различным бакам эмульсионной установки стана, что дает возможность варьировать концентрацией эмульсии в различных клетях в соответствии с требованиями технологии (с.56). Возможные сочетания клетей при подключении к эмульсионным бакам (условное деление клетей стана на эмульсионные системы) эмульсионной установки выбирают программой подключения.

Недостаток известного способа заключается в невозможности отделения клетей, объединенных в различные эмульсионные системы, от переноса эмульсии из одной клети (системы) в другую клеть (систему), что приводит к постепенному выравниванию концентрации эмульсии и содержания хлоридов (сульфатов) во всех эмульсионных системах стана. Вследствие чего реально невозможно обеспечить разную концентрацию эмульсии в системах и отделить последнюю эмульсионную систему от переноса в нее хлоридов (сульфатов). Это делает невозможным прокатку в последней системе на малоконцентрированной эмульсии, что приводит к увеличению удельного расхода эмульсола на 1 т проката, ухудшению чистоты поверхности холоднокатаных полос и уменьшению времени межоперационного хранения металла до задачи его на термические средства без коррозионного поражения поверхности прокатанных полос.

Перечисленные выше недостатки устраняются в предлагаемом ниже изобретении.

Техническая задача изобретения состоит в отделении как минимум эмульсионной системы последней клети от других эмульсионных систем стана для исключения перемешивания эмульсий.

Для случая отделения только последней клети непрерывного многоклетьевого стана поставленная техническая задача решается за счет подачи эмульсии на рабочие валки предпоследней клети стана со стороны выхода, на рабочие валки последней клети стана (со стороны входа) из эмульсионной системы последней клети стана, а эмульсию, стекающую с нижнего рабочего и опорного валков предпоследней клети стана, возвращают в эмульсионную систему последней клети по специальному наклонному желобу.

Для общего случая отделения нескольких эмульсионных систем друг от друга, в которые объединены клети непрерывного многоклетьевого стана, поставленная техническая задача решается за счет подачи эмульсии на рабочие валки со стороны выхода последней клети предыдущей эмульсионной системы, входную сторону первой клети последующей эмульсионной системы из системы первой клети последующей эмульсионной системы, а эмульсию, стекающую с нижнего рабочего и опорного валков последней клети предыдущей эмульсионной системы, возвращают в эмульсионную систему первой клети последующей эмульсионной системы по специальному наклонному желобу.

Этим достигается отделение соседних эмульсионных систем от переноса и смешения эмульсии.

При этом достигается технический результат снижения удельного расхода эмульсола на 1 т готового проката, уменьшения отсортировки холоднокатаных полос по дефектам "коррозия", "загрязнения", "линии и полосы скольжения" ("излом"), повышения чистоты поверхности отожженных холоднокатаных полос и уменьшения удельного расхода валков на 1 т прокатанного металла.

Известное и предложенное технические решения имеют следующие общие признаки:

1. Оба способа являются способами подачи эмульсии в рабочие клети непрерывного стана холодной прокатки.

2. Оба способа предполагают сбор, очистку эмульсии, охлаждение и последующую ее подачу на рабочие валки клетей непрерывного многоклетьевого стана.

3. Подачу эмульсии на рабочие валки осуществляют со стороны входа и выхода каждой клети, кроме последней, где подачу эмульсии осуществляют только со стороны входа.

Отличия предложенного способа состоят в следующем:

1. По предлагаемому способу эмульсию на рабочие валки последней клети предыдущей эмульсионной системы со стороны выхода и на рабочие валки со стороны входа первой клети последующей эмульсионной системы подают из последующей эмульсионной системы.

Применительно к случаю отделения последней клети стана от предпоследней подачу эмульсии на рабочие валки предпоследней клети стана со стороны выхода, на рабочие валки последней клети стана производят только со стороны входа из одного источника - эмульсионного бака последней клети стана. По способу-прототипу эмульсию на рабочие валки как со стороны входа, так и выхода клети подают из своей клети (системы), что не исключает перетоков эмульсии из одной системы в другую.

2. Эмульсия с выходной стороны последней клети предыдущей эмульсионной системы возвращается обратно в картер первой клети последующей эмульсионной системы по специальному наклонному желобу, соединяющими эти системы. Применительно к случаю отделения последней клети непрерывного стана от предпоследней клети эмульсию, стекающую с нижних рабочего и опорного валков предпоследней клети со стороны выхода по специальному наклонному желобу, соединяющему эти клети, отводят в картер последней клети.

По способу-прототипу эмульсия с выходной стороны последней клети предыдущей эмульсионной системы клети, стекающая на верхнюю часть полосы, сносится с движущейся полосой в процессе прокатки в первую клеть последующей эмульсионной системы, вследствие чего эмульсии, имеющие разную концентрацию и разное содержание хлоридов, (сульфатов) перемешиваются друг с другом.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков и состоящие в разделении циркуляции эмульсии между эмульсионными система стана.

Это свидетельствует о соответствии предложенного технического решения критерию "изобретательский уровень".

Сущность изобретения состоит в следующем.

Для обеспечения высокой чистоты поверхности полосы, низкого содержания хлоридов (сульфатов) на поверхности холоднокатаных полос после прокатки, для длительного межоперационного хранения металла без коррозионного поражения его поверхности клети непрерывного стана интегрируют в две и более эмульсионные системы. Обычно одну или несколько первых клетей интегрируют в отдельную эмульсионную систему (система 1) и замыкают на свой эмульсионный бак-отстойник. В этой системе наиболее грязная по хлоридам (сульфатам) эмульсия. Во вторую эмульсионную систему (система 2) обычно выделяют средние клети стана. Здесь содержание хлоридов и сульфатов меньше, чем в первой системе, так как они большей частью уже смыты в первой эмульсионной системе стана. Последняя клеть интегрирована в отдельную эмульсионную систему (система 3), в которой содержание хлоридов (сульфатов) должно быть минимальным.

В соответствии с требованиями технологии, для обеспечения высокой чистоты поверхности, поддержания стабильной шероховатости полосы и экономии эмульсола в системе 3 применяют малоконцентрированную эмульсию. Для поддержания вышеописанного распределения хлоридов (сульфатов) и концентрации по эмульсионным системам необходимо отделить эмульсионные системы стана друг от друга и исключить в процессе прокатки перенос эмульсии с полосой из одной эмульсионной системы в другую.

Особенно важным является решение этой задачи для последней клети стана. Если не предотвратить перенос эмульсии из предпоследней клети (эмульсионная система 2) в последнюю клеть (эмульсионная система 3), то через несколько часов работы стана концентрация во всех эмульсионных системах будет выровнена за счет переноса эмульсии с прокатываемой полосой. Именно так происходит в системе подачи эмульсии по способу-прототипу.

При реализации предлагаемого способа подачи эмульсии для отделения эмульсионной системы последней клети эмульсия, подаваемая на рабочие валки с входной стороны последней клети предыдущей эмульсионной системы, стекает в картер этой клети.

Эмульсия, подаваемая на валки с выходной стороны предпоследней клети, стекает на движущуюся полосу, с которой она переносится в последнюю клеть стана и сливается в картер этой клети. Эмульсия, стекаемая с нижних опорного и рабочих валков предпоследней клети стана, отжимается с поверхности нижнего опорного валка, сливается на наклонный желоб, устанавливаемый вблизи нижнего опорного валка, и по нему отводится в картер последней клети стана.

Благодаря такому способу подачи эмульсии на рабочие валки клетей стана достигается отделение двух смежных эмульсионных систем друг от друга и исключение перемешивания между собой эмульсий из этих систем, в том числе имеющих различную концентрацию.

Это обеспечивает уменьшение удельного расхода эмульсола на 1 т холоднокатаного проката, повышает чистоту поверхности холоднокатаных полос и уменьшает отсортировку холоднокатаных полос по коррозии, приобретенной в процессе межоперационного хранения металла до момента задачи его на термические средства.

Кроме этого, прокатка в последней клети на шероховатых валках с использованием слабоконцентрированной эмульсии позволяет стабилизировать шероховатость холоднокатаных полос и снизить отсортировку и отбраковку отожженных полос по дефекту "линии и полосы скольжения" ("излом") за счет лучшей отпечатываемости микрорельефа валков, а следовательно, и уменьшения слипания и сваривания витков при колпаковом отжиге.

Стабилизация шероховатости полос, в свою очередь, уменьшает количество дополнительных перевалок рабочих валков и позволяет сократить продолжительность технологических простоев стана, снизить удельный расход валков на 1 т прокатанного металла и повысить производительность стана.

Примеры реализации способа

Эмульсионная установка непрерывного пятиклетьевого стана 2030 разделена на 3 эмульсионные системы. Деление стана на системы осуществлено выбором программы работы №4 эмульсионной установки стана [А.Д.Белянский, Л.А.Кузнецов, И.В.Франценюк Тонколистовая прокатка. Технология и оборудование, М.: Металлургия, 1994, - с.56].

В первую систему стана интегрированы клети 1, 2, 3 стана, она замкнута на эмульсионный бак емкостью 300 м3.

Во вторую эмульсионную систему интегрирована клеть 4. В системе используется эмульсионный бак емкостью 150 м3.

Третья эмульсионная система обслуживает клеть 5 стана и замкнута на эмульсионный бак-отстойник емкостью 150 м3.

Подачу эмульсии осуществляли по трем вариантам.

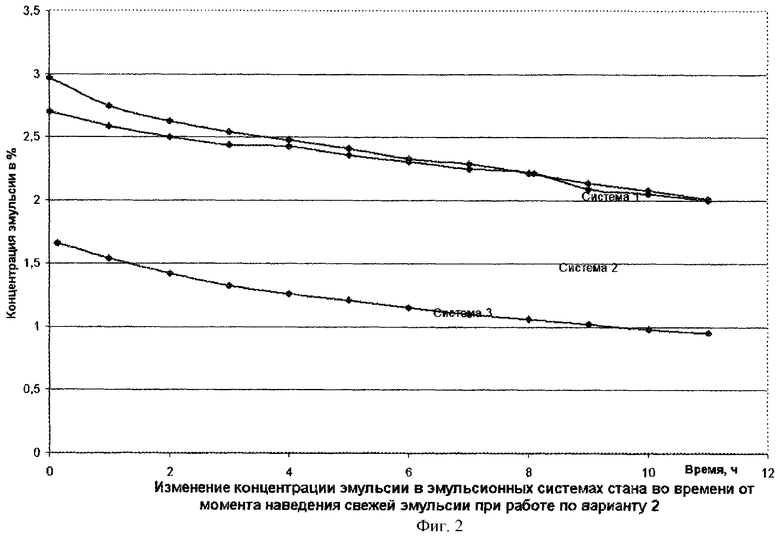

Вариант 1 (прототип). После наведения концентрация эмульсии в первой системе составила 2.8%, во второй - 2.6%, в третьей системе - 1.4%.

Подачу эмульсии на валки со стороны входа и выхода клетей (кроме последней клети, на которую эмульсия подается только со стороны входа) при прокатке осуществляли индивидуально насосами из баков, подключенных к своим эмульсионным системам. Концентрацию эмульсии контролировали путем отбора проб из эмульсионных баков-отстойников всех трех систем через каждый час работы стана. Динамика изменения концентрации эмульсии в эмульсионных системах стана представлена на фиг.1. из которого следует, что практически через 6 часов работы стана концентрация эмульсии во всех системах выравнялась. Удельный расход эмульсола при данном способе подачи эмульсии составил 0.42 кг/т холоднокатаного проката, средний срок межоперационного хранения металла до задачи его в колпаковые печи составил в среднем 2.5 суток, чистота поверхности, определенная методом отражения с использованием рефлектометра, была равна 63%.

Вариант 2

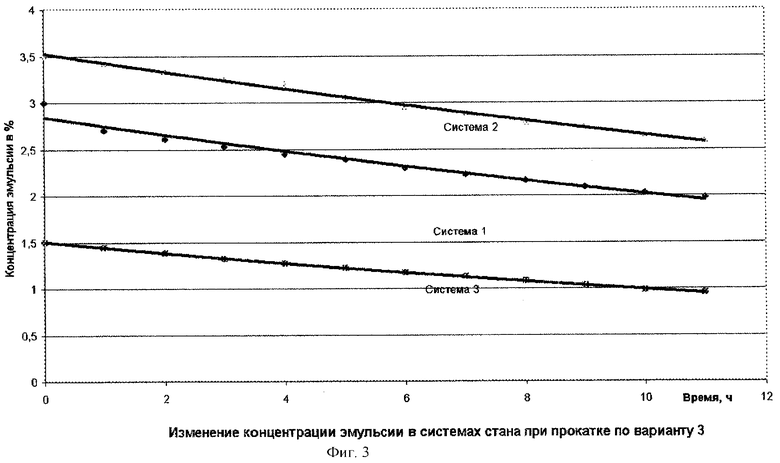

После наведения концентрация эмульсии в первой системе составила 3.0%, во второй - 2.7%, в третьей системе - 1.6%.

В соответствии с данным вариантом были проведены подготовительные работы на оборудовании эмульсионной установки. Для этого произвели соединение коллекторов подачи эмульсии на рабочие валки выхода 4-й клети (система 2) с коллекторами подачи эмульсии на рабочие валки входа пятой клети (система 3) и подсоединили их к насосам, подающим эмульсию на клеть 5 (насосы системы 3).

Дополнительно в нижней части клети 4, вблизи нижнего опорного валка установили наклонный желоб, соединенный с картером пятой клети стана, по которому эмульсия с выходной стороны клети 4 стекала в картер клети 5. Отжим эмульсии с поверхности нижнего опорного валка клети 4 осуществляли с помощью протира.

Таким образом, эмульсию на рабочие валки предпоследней клети стана со стороны выхода на рабочие валки последней клети стана подавали из эмульсионной системы последней клети стана, а эмульсию, стекающую с нижнего рабочего и опорного валков предпоследней клети стана, возвращали в эмульсионную систему последней клети по специальному наклонному желобу. Т.е. поданная в процессе прокатки эмульсия из системы 3 возвратилась обратно в эмульсионную систему 3.

На рабочие валки со стороны входа клети 4 эмульсию подавали от насосов эмульсионной системы 2. Она стекала в картер клети 4 и оставалась в эмульсионной системе 2.

Концентрацию эмульсии в баках также контролировали путем отбора проб из эмульсионных баков-отстойников всех трех систем через каждый час работы стана. Динамика изменения концентрации в эмульсионных системах стана представлена на фиг.2, из которого следует, что концентрации эмульсии в системах 1 и 2 с течением времени выравнялись, а разница по концентрации эмульсии между системами 2 и 3 сохранилась. Удельный расход эмульсола при данном способе подачи эмульсии был равен 0.34 кг/т холоднокатаного проката, средний срок межоперационного хранения металла до задачи его в колпаковые печи составил в среднем 4.6 суток, чистота поверхности, определенная методом отражения с использованием рефлектометра, - 68%.

Вариант 3

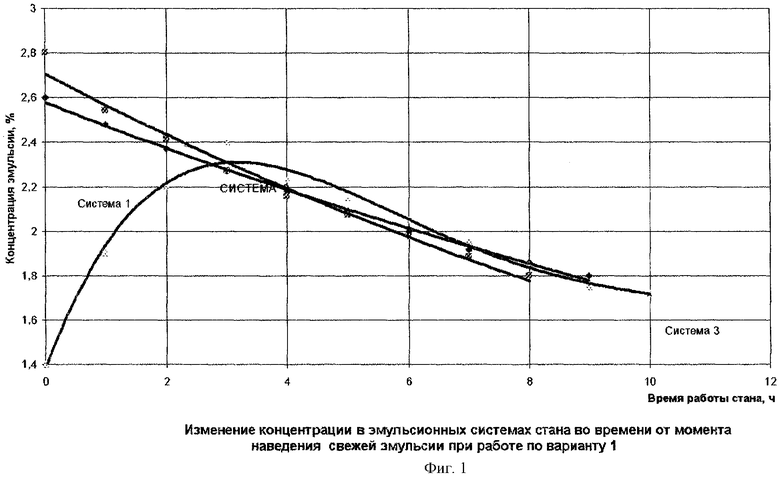

После наведения концентрация эмульсии в первой системе составила 3.0%, во второй - 2.8%, в третьей системе - 1.5%.

В соответствии с данным вариантом были также проведены подготовительные работы на оборудовании эмульсионной установки. Для этого произвели соединение коллекторов подачи эмульсии на рабочие валки выхода 3-й клети (система 2) с коллекторами подачи эмульсии на рабочие валки входа четвертой клети (система 2) и подсоединили их к насосам, подающим эмульсию на клеть 4 (насосы системы 2).

Дополнительно в нижней части клети 3, вблизи нижнего опорного валка установили наклонный желоб, соединенный с картером четвертой клети стана, по которому эмульсия с выхода клети 3 стекала в картер клети 4. Отжим эмульсии с поверхности нижнего опорного валка клети 3 осуществляли с помощью протира.

Также были соединены коллекторы подачи эмульсии на рабочие валки выходных зон клети 4 с коллекторами подачи эмульсии во входные зоны клети 5 и насосами подачи эмульсии клети 5. На выходе клети 4 установили желоб, по которому эмульсия, отжатая протиром клети 4 с нижнего опорного валка, возвращалась обратно в эмульсионную систему клети 5 (система 3).

Иными словами, эмульсию на рабочие валки со стороны выхода последней клети предыдущей эмульсионной системы, входную сторону первой клети последующей эмульсионной системы подавали из системы первой клети последующей эмульсионной системы, а эмульсию, стекающую с нижнего рабочего и опорного валков последней клети предыдущей эмульсионной системы, возвращали в эмульсионную систему первой клети последующей эмульсионной системы по специальному наклонному желобу.

Концентрацию эмульсии в баках-отстойниках всех эмульсионных систем при прокатке контролировали путем отбора проб эмульсии из всех трех систем через каждый час работы стана. Динамика изменения концентрации в эмульсионных системах стана представлена на фиг.3, из которого следует, что разница в концентрации эмульсии в системах 1, 2 и 3 сохраняется на протяжении длительного времени эксплуатации стана, что косвенно указывает на эффективность предложенного способа подачи эмульсии и отсутствие перемешивания эмульсии. Удельный расход эмульсола по данному варианту подачи эмульсии составил 0.32 кг/т холоднокатаного проката, средний срок межоперационного хранения металла до задачи его в колпаковые печи был равен в среднем 5.4 суток, чистота поверхности, определенная методом отражения с использованием рефлексометра, - 73%.

Применение различных способов подачи СОЖ по двум вариантам в сравнении со способом-прототипом показано в таблице. Прокатку металла с применением эмульсии различной концентрации осуществляли помесячно. Весь металл был отслежен на агрегатах резки по отсортировкам холоднокатаных полос в пониженное качество. Расход рабочих валков определен по числу перевалок и съемам при перешлифовках за указанный период. Анализ таблицы показал, что наиболее эффективным вариантом является вариант №3 с полным разделением эмульсии по всем трем системам стана, несколько хуже вариант №2, предусматривающий отделение эмульсии в системах 2 и 3 и не исключающий ее перемешивание в системах 1 и 2. Наиболее худшие результаты по чистоте поверхности холоднокатаных полос, коррозионной их стойкости в период межоперационного хранения металла до посадки его в колпаковые печи и удельному расходу эмульсола имеет способ- прототип (вариант 1).

Технико-экономические преимущества предложенного способа подачи эмульсии состоят в уменьшении удельного расхода эмульсола на приготовление и подпитку эмульсии, уменьшении отсортировки холоднокатаных полос по дефектам "коррозия", "загрязнения", "линии и полосы скольжения" ("излом"), повышении чистоты поверхности отожженных холоднокатаных полос, в снижении технологических простоев стана, повышении его производительности и уменьшении расхода рабочих валков на 1 т проката.

Использование предложенного способа позволит повысить рентабельность холоднокатаной листовой стали на 4-7% по сравнению со способом-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННОЕ ПРИМЕНЕНИЕ МАСЛА И ЭМУЛЬСИИ ПРИ ХОЛОДНОЙ ПРОКАТКЕ ПОЛОС | 2002 |

|

RU2292972C2 |

| Способ эксплуатации эмульсии и охлаждающе-моющей жидкости при прокатке на многоклетевом стане | 1989 |

|

SU1650301A1 |

| СПОСОБ ДИАГНОСТИКИ РЕЗОНАНСНОЙ ВИБРАЦИИ И УПРАВЛЕНИЯ МНОГОКЛЕТЬЕВЫМ СТАНОМ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2338609C1 |

| Способ очистки поверхности полосы при холодной прокатке на непрерывном стане | 1990 |

|

SU1784322A1 |

| Способ приготовления и эксплуатации смазочно-охлаждающей эмульсии при холодной прокатке | 1990 |

|

SU1773517A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2000 |

|

RU2205074C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212962C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212963C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212289C1 |

| СПОСОБ СМАЗКИ И ОХЛАЖДЕНИЯ ВАЛКОВ | 2000 |

|

RU2177383C1 |

Изобретение относится к прокатному производству и может быть использовано на непрерывных многоклетьевых станах холодной прокатки. Задача изобретения - улучшение чистоты поверхности и эксплуатационных свойств проката, сокращение расхода эмульсии. Способ включает подачу эмульсии на рабочие валки клетей непрерывного многоклетьевого стана, эмульсионная установка которого разделена на несколько эмульсионных систем, каждая из которых обслуживает одну или несколько клетей. Производят подачу эмульсии на рабочие валки со стороны входа и выхода каждой клети, кроме последней, где подачу эмульсии осуществляют только на входную сторону клети, сбор, очистку эмульсии и поддержание ее температуры. В соответствии с изобретением, эмульсию на выходную сторону последней клети предыдущей эмульсионной системы, входную сторону первой клети последующей эмульсионной системы подают из эмульсионной системы первой клети последующей эмульсионной системы, а эмульсию, стекающую с нижнего рабочего и опорного валков последней клети предыдущей эмульсионной системы, возвращают в эмульсионную систему первой клети последующей эмульсионной системы по наклонному желобу. Изобретение уменьшает возможность перемешивания эмульсий, индивидуально рециркулирующих в своих эмульсионных системах. 1 з.п. ф-лы, 3 ил., 1 табл.

| БЕЛЯНСКИЙ А.Д | |||

| и др | |||

| Тонколистовая прокатка | |||

| Технология и оборудование | |||

| - М.: Металлургия, 1994, с.40, рис.14, с.54-57, рис.25, 26 | |||

| Способ очистки поверхности полосы при холодной прокатке на непрерывном стане | 1990 |

|

SU1784322A1 |

| Способ эксплуатации эмульсии и охлаждающе-моющей жидкости при прокатке на многоклетевом стане | 1989 |

|

SU1650301A1 |

| US 5090225 А, 25.02.1992. | |||

Авторы

Даты

2006-08-27—Публикация

2005-01-24—Подача