Изобретение относится к листопрокатному производству и может быть использовано при эксплуатации валков непрерывных, дрессировочных и реверсивных станов холодной прокатки.

Известен способ эксплуатации рабочих валков в контакте с опорными, при котором из-за износа опорных валков необходимо увеличивать выпуклость рабочих валков по мере увеличения количества прокатанного металла опорными валками [Ефименко С.П. Вальцовщик листопрокатных станов. М.: Металлургия, 1970, с.200].

Недостаток известного способа состоит в отсутствии регламентации изменения величины исходной профилировки рабочих валков по мере увеличения количества прокатанного металла опорными валками в зависимости от ширины прокатываемых полос.

Наиболее близким по своей технической сущности к предлагаемому изобретению является способ эксплуатации рабочего валка с обжатием полосы в последовательном ряду четырехвалковых клетей, включающий изменение величины исходной профилировки рабочих валков при их замене по мере износа опорных валков пропорционально количеству металла, прокатанному в клети с начала завалки опорных валков в течение кампании эксплуатации опорных валков, и коррекцию профилировки в зависимости от типа стана и сортамента прокатываемых полос [А.С. SU 1442287 А1, 07.12.1988. Способ профилирования прокатных валков // Л.В.Тимошенко, В.Л.Мазур, В.В.Костяков, С.С.Самохин, Г.В.Рассомахин, В.В.Швецов, З.П.Каретный и А.Д.Белянский] - прототип.

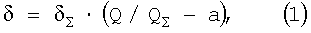

Отличительной особенностью данного способа является то, что величину прогиба образующих их поверхностей (т.е. величину исходной профилировки) последовательно изменяют в соответствии с выражением:

где δ - текущая величина прогиба образующей рабочего валка;

δΣ - максимальная величина изменения прогиба образующей рабочего валка в течение кампании эксплуатации опорного валка;

Q - текущая величина объема проката;

QΣ - величина объема проката, определяющая кампанию эксплуатации опорного валка;

а=0,2÷0,8 - коэффициент, характеризующий типоразмер стана и сортамент проката.

Недостатки известного способа заключаются в следующем.

1. Способ предполагает эксплуатацию валков выпукло-вогнутой системы профилировок (опорные - выпуклые, рабочие - вогнутые) и не распространяется на другие системы профилировок валков (например, рабочие - выпуклые, опорные - цилиндрические со скосами и т.д.).

2. В способе-прототипе не учтено влияние гидроизгиба осей рабочих валков на их профиль.

3. Способ-прототип не учитывает влияние отношения ширины прокатываемых полос к длине бочки опорных валков, контактирующей с рабочими валками, на изменение величины исходной профилировки рабочих валков, хотя от этого параметра зависит прогиб валковой системы, а от прогиба - величина исходной профилировки рабочих валков.

Техническая задача изобретения состоит в повышении точности выбора величины исходной профилировки рабочих валков при эксплуатации опорных валков в прокатной четырехвалковой клети.

Решается данная техническая задача за счет корректировки величины исходной профилировки рабочего валка в сторону увеличения его выпуклости в зависимости от количества прокатанного металла на опорных валках с момента их установки в клеть, планируемой величины изгиба (противоизгиба) осей рабочих валков и отношения средней в планируемом монтаже ширины полосы к длине бочки опорных валков, находящихся в контакте с рабочими валками. Этим достигается технический эффект повышения стабильности работы стана, снижение отсортировок и отбраковок холоднокатаного проката по дефектам «неплоскостность», «излом», «пятна слипания сварки». Кроме того, правильный выбор величины исходной профилировки рабочих валков сокращает внеплановые перевалки рабочих и опорных валков, удлиняет их межперевалочную кампанию и, как следствие вышеперечисленного, снижает простои стана, повышает время его использования, снижая удельный расход металла, электроэнергии, эмульсола и других показателей на 1 т проката, что в целом позволяет повысить рентабельность производства металла.

Цель достигается применением способа эксплуатации рабочего валка стана холодной прокатки с обжатием полосы в последовательном ряду четырехвалковых клетей, включающего изменение величины исходной профилировки рабочих валков при их замене по мере износа опорных валков пропорционально количеству металла, прокатанному в клети с начала завалки опорных валков, и коррекцию профилировки в зависимости от сортамента прокатываемых полос в монтаже.

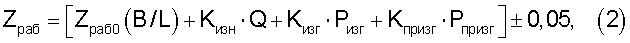

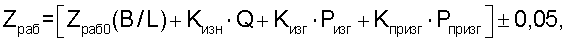

Отличительной особенностью способа является то, что на профиль рабочих валков воздействуют путем гидроизгиба их осей, а изменение величины исходной профилировки Zраб рабочих валков осуществляют в соответствии с выражением:

где Zраб0(B/L)-0,20÷0,20 - величина исходной профилировки рабочих валков в начале кампании опорных валков клети, мм (зависит от отношения ширины полосы к длине бочки опорного валка, находящейся в контакте с рабочими валками, т.е. B/L), мм;

Kизн=(0,030÷0,020)·10-3 - коэффициент, учитывающий влияние износа опорных валков на изменение величины исходной профилировки рабочих валков, мм/т;

Q - количество металла, прокатанного в клети с начала завалки опорных валков, тыс.т;

Ризг и Рпризг - усилия изгиба и противоизгиба валков соответственно, т (направление действия сил учитывают знаками ±);

Kизг=(3,0÷7,4)·10-4 - коэффициент, учитывающий изменение величины профилировки рабочих валков от действия механизма принудительного изгиба валков (зависит от B/L, диаметров валков клети, конструктивных особенностей механизма изгиба валков на конкретном стане и т.д.), мм/т;

Kпризг=(4,0÷10,6)·10-4 - коэффициент, учитывающий изменение величины исходной профилировки рабочих валков от действия механизма противоизгиба валков, зависящий от B/L, диаметров валков клети, конструктивных особенностей механизма противоизгиба валков на конкретном стане и т.д.), мм/т;

0,05 - коэффициент, компенсирующий изменение величины исходной профилировки рабочих валков от действия неучтенных факторов, мм.

Известное и предложенное технические решения имеют следующие общие технические признаки.

1. Оба технических решения используются при листовой прокатке металла в четырехвалковых клетях.

2. Оба способа предусматривают изменение величины исходной профилировки рабочих валков по мере износа опорных валков и роста количества прокатанного металла.

3. Оба способа предусматривают изменение величины исходной профилировки рабочих валков в зависимости от типа стана и сортамента проката.

Отличия предложенного способа от прототипа заключаются в следующем.

1. По предлагаемому способу при изменении величины исходной профилировки рабочих валков учитывают планируемое усилие от действия механизмов принудительного изгиба валков (усилие изгиба и противоизгиба).

2. Вид математических зависимостей в способе-прототипе и по предлагаемому техническому решению отличен друг от друга.

Указанные отличительные признаки повышают точность выбора величины исходной профилировки рабочих валков, вследствие этого улучшается стабильность работы стана и снижается отсортировка и отбраковка холоднокатаного проката по дефектам формы и поверхности.

Сущность предлагаемого изобретения состоит в следующем.

Обычно для технологического персонала стана рекомендован диапазон изменения величины исходной профилировки рабочих валков в каждой клети стана. Изменение исходной профилировки рабочих валков связано с постоянно возрастающим износом опорных валков при их эксплуатации в клети. Износ опорных валков в свою очередь зависит от многих факторов, главными из которых являются наработка на опорных валках, ширина прокатываемых полос, усилия изгиба и противоизгиба валков и т.д. Они, в свою очередь, определяют диапазон изменения величины исходной профилировки рабочих валков. В рамках данного диапазона старший вальцовщик или сменный мастер стана назначает величину исходной профилировки рабочих валков, планируемых к завалке в клеть. При этом основной упор делается на личный опыт и квалификацию персонала, который учитывает многочисленные объективные и субъективные факторы (толщину, ширину и марку стали подката, планируемого к прокатке, величину исходной профилировки рабочих валков, вываленных из клети, достигнутый уровень изгиба или противоизгиба в последней клети стана и т.д.). Это порождает сильную зависимость технологии от «человеческого фактора» и меньшую - от технологических объективных предпосылок. Кроме того, в условиях одновременного изменения многих факторов даже самый опытный технологический персонал не застрахован от ошибок.

При выборе величины исходной профилировки рабочих валков в данном техническом решении предложено корректировать величину исходной профилировки рабочих валков от момента завалки опорных валков в клеть до момента вывалки опорных валков из клети по уравнению (2).

Поскольку износ опорных валков носит линейный характер (в зависимости от количества прокатанного на валках металла), то и предложенная зависимость также приближена к линейному виду. Однако при этом дополнительно учитывается средняя ширина прокатываемых в монтаже полос (от перевалки до перевалки рабочих валков), уровень усилий изгиба (противоизгиба) рабочих валков и некоторые другие косвенные факторы.

Экспериментально установлено, что при увеличении отношения ширины полос к длине бочки опорного валка (B/L) величина исходной выпуклости рабочих валков уменьшается. Физически это связано с уменьшением прогиба рабочих валков под полосой при увеличении ширины прокатываемых полос. С уменьшением отношения B/L прогиб рабочих валков под полосой увеличивается, а следовательно, для его компенсации необходимо увеличение профилировки рабочих валков. Вышеописанное учтено в диапазоне изменения коэффициента Zраб0(B/L)=-0.20÷+0.20 мм в уравнении (2). Меньшие значения коэффициента относятся к широким полосам, большие - к узким. Кроме того, указанный диапазон изменения величины исходной профилировки рабочих валков учитывает длину бочки валка, диаметр и другие его конструктивные особенности. Неправильный выбор величины исходной профилировки рабочих валков приводит систему гидроизгиба осей рабочих валков в состояние насыщения или близкое к нему (100% загрузка от допускаемых значений изгиба и противоизгиба валков).

Влияние износа опорных валков на изменение величины исходной профилировки рабочих валков учтено в уравнении (2) коэффициентом Kизн, изменяющимся в диапазоне (0,03÷0,02)·10-3 мм/т. Причем большие значения этого коэффициента относятся к случаю использования шероховатых валков (максимальный износ), меньшие - к использованию гладких валков (минимальный износ).

От отношения B/L также зависит изгибная жесткость валковой системы при действии механизмов изгиба и противоизгиба валков. Влияние изменения изгибной жесткости валков при изменении их диаметров учтено в интервальных значениях коэффициентов, учитывающих изменение величины исходной профилировки рабочих валков от действия систем гидроизгиба осей рабочих валков. Коэффициент Kизг в уравнении (2), учитывающий изменение величины исходной профилировки рабочих валков от действия системы изгиба валков, изменяется в диапазоне (3,0÷7,4)·10-4 мм/т. Коэффициент Kпризг, учитывающий изменение величины исходной профилировки рабочих валков от действия механизма противоизгиба валков, также зависит от B/L, диаметров валков, конструктивных особенностей механизма противоизгиба валков на конкретном стане и т.д. Kпризг изменяется в широком диапазоне (4,0÷10,6)·10-4 мм/т. Причем большие значения этих коэффициентов относятся к случаю использования станов с низкой изгибной жесткостью валковых систем на изгиб (малый диаметр рабочих и опорных валков и меньшие значения отношения B/L). Напротив, меньшие значения коэффициентов относятся к случаю применения больших диаметров рабочих и опорных валков, обладающих повышенной изгибной жесткостью, и при большем отношении B/L.

Все описанные выше моменты учтены в предлагаемом техническом решении и свидетельствуют о соответствии предложенного технического решения критерию «изобретательский уровень».

Пример реализации изобретения

Опробование предлагаемого способа было произведено на непрерывном пятиклетевом стане 2030 бесконечной прокатки в листопрокатном производстве ОАО «НЛМК».

Следует отметить, что на данном стане за направление изгиба принято направление действия изгибающих сил, противоположное направлению перемещения нажимного устройства клети при создании усилия прокатки. За направление действия противоизгиба - направление силы, совпадающее с перемещением нажимного устройства клети при создании усилия прокатки. Таким образом, увеличением усилия изгиба валков компенсируется недостаточная выпуклость рабочих валков, а увеличением усилия противоизгиба валков компенсируется недостаточная их вогнутость. Данный момент рассматривается как частный случай, применительно к системам стана, на котором он был опробован.

Сравнение предлагаемого способа и прототипа осуществляли при проведении экспериментов в пятой клети стана в течение одной кампании опорных валков для каждого способа. Клеть №5 была выбрана в качестве примера для определения оптимальности величины исходной профилировки рабочих валков и объективности оценки, потому что механизмы изгиба и противоизгиба в клети №5 управляются системой автоматического регулирования плоскостности полосы (САРП).

Для определения правильности выбора величины исходной профилировки рабочих валков были использованы коррекции на изменение изгиба и противоизгиба валков и средняя неплоскостность прокатываемых полос в I-Unit по показаниям измерительной части САРП. При этом чем выше коррекцию на изгиб или противоизгиб клети №5 выдавала система, тем больше была величина ошибки, допущенная при выборе величины исходной профилировки рабочих валков (по мере износа опорных валков и при относительно стабильном поперечном профиле подката).

В 5-й клети стана были использованы опорные валки с выпуклой исходной профилировкой +0,50 мм со скосами 4×250 мм. Величина исходной профилировки рабочих валков была рассчитана по всей протяженности кампании опорных валков с учетом выработки опорных валков и сортамента прокатываемого металла в соответствии с уравнением (2) при нулевых значениях изгиба и противоизгиба валков для трех ширинных групп:

- от 900 до 1300 мм включительно (отношение B/L=0,59÷0,85);

- от 1301 до 1600 мм включительно (отношение B/L=0,8503÷1,045);

- свыше 1600 мм (отношение B/L=1,046÷1,21).

Для клети №5 пятиклетевого стана 2030 при использовании в ней шероховатых рабочих валков, провоцирующих интенсивный износ опорных валков со скосами, уравнение (2) имеет следующий вид:

- Zраб=[0,1118+0,020·Q+5,6·10-4·Ризг-5,2·10-4·Pпризг]±0,05, при отношении B/L=0,58÷0.85;

- Zраб=[0,0618+0,019·Q+5,1·10-4·Ризг-5,0·10-4·Рпризг]±0,05, при отношении B/L=0,8503÷1,045;

- Zраб=[-0,0382+0,018·Q+4,8·10-4·Ризг-4,8·10-4·Рпризг]±0,05, при отношении B/L=1,046÷1,21.

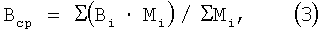

Выбор величины исходной профилировки рабочих валков проводили в соответствии с этими уравнениями после расчета усредненной ширины прокатываемого в монтаже металла с использованием зависимости:

где Вср - средняя ширина планируемых к прокатке полос в монтаже, мм;

Вi - ширина полос каждой плавки в монтаже, мм;

Мi - масса каждой плавки, т;

ΣMi - масса монтажа, т.

По прототипу выбор величины исходной профилировки рабочих валков клети №5 осуществляли в соответствии с уравнением (1) в зависимости от количества прокатанного металла при объеме проката за кампанию опорных валков в 45 тыс.т, максимальной величине изменения прогибов образующих рабочих валков за кампанию опорных валков, равной 0,85 мм, и коэффициенте а=0,5.

В качестве примера в таблице 1 приведены сравнительные результаты применения величин исходных профилировок рабочих валков, рассчитанных по способу-прототипу и предлагаемому способу для рабочих валков клети №5 в начале, середине и конце двух монтажей опорных валков.

Различие величин исходных профилировок рабочих валков по предлагаемому способу и способу-прототипу связано с применением различных систем валков. В прототипе использована система «вогнутые рабочие - выпуклые опорные», в предлагаемом техническом решении использованы выпуклые опорные валки со скосами и рабочие валки преимущественно с выпуклой профилировкой, за исключением тех случаев, когда прокатка широких полос производилась в самом начале кампании опорных валков. Профилировка рабочих валков в таких случаях цилиндрическая.

Принимаем в качестве меры точности выбора величины исходной профилировки рабочих валков коррекцию, выдаваемую системой автоматического регулирования плоскостности прокатываемой полосы в клети №5. Полученные сравнительные характеристики приведены в таблице 1.

Анализ таблицы 1 показал следующее.

По предлагаемому варианту величина коррекции, выдаваемая системой, находится в диапазоне от +52 до -47% от допускаемых усилий противоизгиба и изгиба соответственно, при средней величине коррекций на гидравлические системы профилирования валков +6%. При этом фактическая средняя неплоскостность холоднокатаных полос составила 2,824 I-Unit.

По способу-прототипу величина коррекций, выдаваемая системой, находилась в диапазоне от +91 до -87% от допустимых усилий противоизгиба и изгиба соответственно, при средней величине коррекций на гидравлические системы профилирования валков +26,9%. Фактическая средняя неплоскостность холоднокатаных полос составила 3,943 I-Unit.

Данные обстоятельства указывают на более точный выбор величины исходной профилировки рабочих валков клети №5 и более высокую плоскостность прокатываемых полос по предлагаемому способу в сравнении со способом-прототипом.

Для оценки эффективности предлагаемого способа в сравнении с прототипом была проведена опытная проверка величин исходных профилировок рабочих валков, определенных в течение нескольких месяцев.

Технико-экономические показатели работы стана, простои, расход электроэнергии, валков, эмульсола, а также отсортировка холоднокатаного металла по дефектам поверхности при работе в течение 3-х месяцев по предлагаемому варианту и прототипу приведены в сравнении друг с другом в таблице 2.

Как следует из данных, приведенных в таблице 2, наименьший удельный расход валков, эмульсола, электроэнергии обеспечивает предлагаемый способ эксплуатации рабочего валка. Так, средний удельный расход электроэнергии, рабочих валков, опорных валков и эмульсола по предлагаемому способу на 3,6%, 16,0%, 20,6% и 4,8% соответственно меньше, чем по прототипу. Соответственно, среднечасовая производительность стана за указанные периоды была выше на 2,7%, а простои ниже на 0,7% при работе по предлагаемому варианту в сравнении с прототипом. Увеличение производительности стана было достигнуто за счет повышения его стабильной работы и исключения внеплановых перевалок рабочих валков из-за некорректного выбора величины исходной профилировки рабочих валков, а также неэффективной работы гидроизгиба в режиме насыщения, близком к 100%.

Средняя величина съема при перешлифовках опорных валков составила при применении предлагаемого способа эксплуатации - 4,5 мм, по прототипу - 5,2 мм.

Проведен анализ отсортировки по дефектам "неплоскостность", "излом" и "пятна слипания сварки" полос, прокатанных в течение кампаний опорных валков с рекомендованными по предлагаемому способу величинами исходной профилировки рабочих валков и выбранными по способу-прототипу. В результате анализа выявлено, что отсортировка по этим дефектам по предлагаемому способу составляет 0,145%, по способу-прототипу - 0,24% от объема прокатанного металла.

Как видно из таблицы 2, при применении предлагаемого способа эксплуатации валков расход металла в среднем на 0,5 кг/т (на пятиклетевом стане) и на 2 кг/т (по всему производству) ниже, чем по способу-прототипу. Экономия металла достигнута за счет снижения количества некондиционной обрези на концевых участках полос, прокатанных при переходных режимах работы стана, полос с пониженным качеством после перевалок, участках полосы, вырезаемых и переводимых на последующих технологических операциях в брак. Доля брака при применении предлагаемого способа была снижена с 0,31% до 0,26% в целом по производству за счет исключения сваренных в колпаковых печах витков рулонов, получаемых при ухудшении плоскостности прокатанных полос.

Общая отсортировка холоднокатаных полос по дефектам формы и поверхности при работе по предлагаемому способу по сравнению с прототипом была снижена в 1,61 раза. Отсортировка по дефекту «пятна слипания сварки» была снижена в 1,69 раза, по дефекту «излом» - в 1,51 раза.

Технико-экономические преимущества предложенного способа определения величины исходной профилировки рабочих валков заключаются в повышении выхода годного металла (уменьшение брака и снижение удельного расхода металла по переделам), снижения времени простоев оборудования, расхода электроэнергии, эмульсола, рабочих и опорных валков (за счет повышения стабильной работы пятиклетевого стана) и в уменьшении отсортировки холоднокатаного отожженного дрессированного металла по дефектам поверхности, что позволяет повысить рентабельность производства холоднокатаного металла на 3-5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ профилирования рабочих валков клетей чистовой группы широкополосного стана | 1988 |

|

SU1653878A1 |

| Способ производства холоднокатаного проката | 2023 |

|

RU2827016C1 |

| Способ прокатки полос | 1990 |

|

SU1761314A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2008 |

|

RU2379140C1 |

| Способ профилирования валков прокатного стана | 1978 |

|

SU910244A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2493924C1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1537338A1 |

| СПОСОБ ПРОКАТКИ ПОЛОС ИЗ ТРАНСФОРМАТОРНОЙ СТАЛИ И СТАН ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2559069C1 |

| Способ холодной прокатки | 1989 |

|

SU1643128A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2005 |

|

RU2288795C2 |

Изобретение предназначено для использования валков непрерывных, реверсивных и дрессировочных станов холодной прокатки. Способ предполагает обжатие полосы в последовательном ряду четырехвалковых клетей, воздействие на активный профиль рабочих валков путем гидроизгиба их осей и корректировку по мере износа опорных валков исходного профиля рабочих валков при их очередной замене. Повышение точности выбора станочной профилировки рабочих валков в прокатной четырехвалковой клети достигается за счет изменения величины исходной выпуклости рабочих валков пропорционально объему металла, прокатанному в клети с начала завалки опорных валков, при этом коррекцию профилировки от действий изгиба и противоизгиба валков осуществляют при каждой завалке рабочих валков индивидуально в зависимости от отношения ширины прокатываемых полос от активной длины бочки опорного валка. Изменение величины исходной профилировки регламентировано математической зависимостью. 2 табл.

Способ эксплуатации рабочего валка стана холодной прокатки с обжатием полосы в последовательном ряду четырехвалковых клетей, включающий изменение величины исходной профилировки рабочих валков при их замене по мере износа опорных валков, пропорционально количеству металла, прокатанного в клети с начала завалки опорных валков, и коррекцию профилировки в зависимости от сортамента прокатываемых полос в монтаже, отличающийся тем, что на активный профиль рабочих валков воздействуют путем гидроизгиба их осей, а изменение величины исходной профилировки Zраб рабочих валков осуществляют в соответствии с выражением

где Zраб0(B/L))=-0,20...0,20 - величина исходной профилировки рабочих валков в начале кампании опорных валков клети, зависящая от отношения ширины полосы к длине бочки опорного валка B/L, мм;

Kизн=(0,030...0,020)·10-3 - коэффициент, учитывающий влияние износа опорных валков на изменение величины исходной профилировки рабочих валков, мм/т;

Q - количество металла, прокатанного в клети с начала завалки опорных валков, т;

Ризг и Рпризг - усилия изгиба и противоизгиба валков соответственно (направление действия сил учитывается знаками ±), тс;

Kизг=(3,0...7,4)·10-4 - коэффициент, учитывающий изменение величины исходной профилировки рабочих валков от действия механизма принудительного изгиба валков, зависящий от B/L, диаметров валков клети, конструктивных особенностей механизма изгиба валков на конкретном стане, мм/т;

Kпризг=(4,0...10,6)·10-4 - коэффициент, учитывающий изменение величины исходной профилировки рабочих валков от действия механизма противоизгиба валков, зависящий от B/L, диаметров валков клети, конструктивных особенностей механизма изгиба валков на конкретном стане, мм/т;

0,05 - коэффициент, компенсирующий изменение величины исходной профилировки рабочих валков от действия неучтенных факторов, мм.

| Способ оценки адгезионных свойств полимерных материалов | 1986 |

|

SU1442887A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 1999 |

|

RU2159161C1 |

| Способ подготовки и эксплуатации рабочих валков клети кварто | 1991 |

|

SU1780891A1 |

| Способ профилирования рабочих валков клетей чистовой группы широкополосного стана | 1988 |

|

SU1653878A1 |

| JP 62176602 A1, 03.08.1987. | |||

Авторы

Даты

2007-12-20—Публикация

2005-11-02—Подача