Изобретение относится к уплотнительной технике и может быть использовано в криогенной технике для герметизации уплотнения разъемных соединений.

Основными узлами соединений деталей криогенных сосудов и трубопроводов являются фланцевые соединения и сильфонные узлы. Герметизация криогенных жидкостей является одной из наиболее сложных проблем уплотнительной техники. Работы ведутся в двух направлениях: повышение герметичности достигается либо за счет применения новых уплотнительных материалов, помещаемых на внутреннюю поверхность фланцев, либо за счет особенностей конструкций фланцевых соединений и сильфонов в условиях длительного воздействия криогенных температур. Известна большая группа пористых эластомеров на основе каучука, полимерных материалов и их комбинаций (например, фторэластомеров), применяемых в качестве уплотнителей стыков соединяемых деталей с рабочими температурными режимами до -60°С, а также фторопласт марок Ф-4 и Ф-3 (ПТФЭ) и его модификации с перепадом температур от 4 до 300°К для сосудов жидких азота, кислорода, водорода, гелия. (Уплотнения и уплотнительная техника. Справочник., под общ. ред. Голубева А.И., Кондакова Л.А., М.: Машиностроение, 1986, 464с. глава 9).

Известные герметики на основе пластичных полимеров ограничены по применению в качестве уплотнений в криогенной арматуре. К общим недостаткам можно отнести то, что длинные молекулярные сетчатые структуры синтезируются при обычных температурах, а используются по месту уплотнения под действием больших усилий затяжки в условиях циклического перепада температур от 4 до 300°К, что ведет к их остаточной деформации и понижению степени герметизации стыка. Поэтому для повышения надежности герметизации разъемных соединений, например, фланцевых, где между соединяемыми деталями помещается уплотнительный элемент и создается усилие стягивающими болтами, для обеспечения постоянства усилия затяжки при перепаде температур, дополнительно вводятся устройства, например, пружинного типа, как в известном криогенном уплотнении для разъемного соединения (патент RU 2083897 C1, F16J 15/08, опубликован 10.07.1997) с фторопластовым кольцом прямоугольного сечения, размещенного в прямоугольных проточках ответных фланцев.

Известен Способ получения герметика, который синтезируется по месту ремонта корпусно-емкостного оборудования путем наложения герметизирующей прокладки из чередующихся слоев армирующего материала, пропитанного полимерным связующим и поролона, содержащего в порах отвердитель. После вытеснения отвердителя из пористого материала на связующее вещество прокладку прижимают на ремонтируемую поверхность с последующей полимеризацией композиции (заявка RU 95116511, C 09K 3/10, C09J 5/00, F16L 55/175. опубл. 27.09.1997). Как технологический приём, приближение отвердителя в эластичной дифференцированной по объему поролоновой емкости, преимущественно открытые поры которого заполнены отвердителем, и, последующей подачей отвердителя путем деформации поролона в зону связующего для полимеризации, это удобный способ герметизации стыков по месту ремонта, но он не предназначен для герметизации криогенной арматуры.

Известен Пластырь для заделки пробоин, (патент RU 2229417 C2, B63B 43/16, опубликован 10.02.2004), предназначенный для герметизации объектов под давлением, например, нефтяных резервуаров, нефтепроводов, получивших пробоину, путем создания, так называемого ледяного герметика, водного льда, между корпусом герметизированного объекта по всему периметру пробоины и накладываемым на пробоину пластырем. Противодавление создается путем объемного расширения воды при переходе в твердое агрегатное состояние. Пластырь представляет собой жесткий корпус, снабженный по внешнему периметру системой трубчатых теплообменников. В теплообменники подается криоагент (преимущественно жидкий азот), охлаждающее действие которого приводит к образованию льда в зоне соединения корпуса и пластыря, обеспечивающему закрепление пластыря и герметизацию его соединения с корпусом по всему периметру пробоины. Ледяной герметик и способ герметизации наиболее безопасен при ремонте взрывоопасных объектов. Но его сложно использовать при герметизации стыков, имеющих сложную геометрическую форму, в том числе соединений деталей криососудов и арматуры криогенных трубопроводов. Кроме того, ледяной герметик из чистой воды хрупкий, так как имеет поликристаллическую структуру, состоящую из крупных ледяных кристаллов, спаянных между собой.

Известен Способ герметизации соединений трубопроводов с криогенными продуктами с созданием ледяного герметика в зоне соединения (патент RU 2271495 C1, F16L 55/103, F16L 53/00, опубликован 10.03.2006), принятый за прототип. Уплотнительный материал формируется по месту герметизации стыков соединений трубопроводов для криогенных жидкостей, и представляет собой ленту из пористого структурированного материала, например, стеклоткани, тонкой металлической сетки, которую сначала преимущественно пропитывают путем смачивания, наматывают в зоне герметизации соединения трубопроводов, а затем обливают жидкостью, имеющую температуру замерзания, превышающую температуру криогенного продукта в трубопроводе. При подаче криогенного продукта в трубопровод, жидкость, например, вода, хладоны, переходят в твердое агрегатное состояние и за счет хорошей адгезии к металлическим поверхностям трубопровода образуется ледяной герметик. В изобретении использован структурирующий материал и жидкость инертные как к любым криогенным продуктам в трубопроводе, так и к среде, окружающей соединения трубопровода, что позволяет исключить возможность возгорания и взрыва. Уплотнительный материал позволяет герметизировать по месту стыки сложных форм на наружной поверхности трубопроводов. Недостатком изобретения является невозможность уплотнения внутренних стыков более сложных криоконструкций, выполненных из разнородных материалов, с разной адгезионной способностью к ледяному герметику и разными коэффициентами линейного/ объемного расширения. Так как уплотнительная криокомпозиция формируется по месту стыка сопрягаемых деталей путем послойной намотки полимерной ленты и металлической сетки, качество герметизации во многом зависит от технологической дисциплины исполнителей, то есть человеческого фактора, при этом собственно ледяной герметик в составе композиции, имеет хрупкую, поликристаллическую структуру.

Известна большая группа веществ, принадлежащая к разным классам химических соединений независимо от их молекулярной массы: спиртам (этиленгликоль, а-пропилен гликоль, глицерин), амидам (диметилацетамид), оксидам (диметилсульфооксид) и искусственным полимерам (поливинил пиррол, оксиэтилированный крахмал, полиэтиленгликоль), водные растворы которых, объединены в группу веществ под названием криопротекторы и используются для быстрого замораживания живых объектов без их повреждения с дальнейшей криоконсервацией биологического материала на длительный срок хранения (Голдовский А. М. Анабиоз и его практическое значение. - Л.: Наука, 1986. - 168 с.; Лозина-Лозинский Л. К. Очерки по криобиологии. - Л.: Наука, 1972. - 288 с.; Белоус А.М., Грищенко В.И. Криобиология. - Киев: Наукова Думка, 1994.- 431с.).

Наработанный физический материал по криопротекторам (Одри Смит. Биологическое действие замораживания и переохлаждения. / Перевод с англ. Э.И. Гроссман. Изд-во иностр. лит. Москва. 1963) был использован в предлагаемом техническом решении по созданию криокомпозиции в качестве уплотнительного материала механических стыков между разнородными материалами, применяемыми при изготовлении криокамер различного назначения. При всех прочих равных условиях выбор наиболее близкого аналога был сделан в пользу криопротектора на основе многоатомных спиртов с малой молекулярной массой, в частности глицерина [1,2,3-тригидроксипропан,1,2,3-пропантриол, формула C3H5(OH)3], по следующим побудительным мотивам.

Глицерин нетоксичен, дешев и общедоступен. Благодаря наличию ОН-групп глицерин способен формировать водородные связи с молекулами воды и смешиваться с ней в любых соотношениях. Последнее имеет решающее значение, так как охлаждение глицерина сопровождается сжатием его объема и при замораживании чистый глицерин очень редко затвердевает, а переход воды в твердое состояние сопровождается увеличением объема; изменение концентрации глицерина позволяет в широком диапазоне регулировать коэффициент расширения водно-глицериновой смеси при её затвердевании. К положительным эффектам глицерина для данного технического решения относится его способность уменьшать размер кристалла льда и изменять их форму. Важно, что в присутствии глицерина формируется мелкозернистый лед, который при быстром охлаждении образует аморфную структуру; при мелкокристаллическом замерзании растворов центры кристаллизации хотя и очень многочисленны, но не способны к росту. По совокупности, вышеперечисленные физические эффекты позволяют получить при быстром охлаждении твердую, равномерную по составу, аморфную по структуре, стеклообразную массу, без острых кристаллических граней, способных повредить стенки структурирующего материала, например, полимерной матрицы, обладающую хорошими адгезионными свойствами к большинству материалов, применяемых при изготовлении изделий с криогенными продуктами. При сверхбыстром режиме замораживания водно-глицериновый раствор не кристаллизуется при охлаждении, а переходит в стекловидное состояние. В криобиологии этот процесс называется «витрификация». Температура замерзания водного раствора глицерина зависит от его концентрации: наиболее низкой температурой замерзания, -46,4°С, обладает 66,7% раствор глицерина. Переход такой вязкой жидкости в стекловидное, витрификационное, состояние происходит при температуре ниже -83°С. Кроме того, витрификация растворов глицерина ускоряется с повышением его концентрации. В технической литературе принято использовать термин температура стеклования - температура, при которой не кристаллизующееся или не успевающее закристаллизоваться вещество становится твёрдым, переходя в стеклообразное состояние, который будет использоваться в дальнейшем (ГОСТ 57739-2017).

Таким образом, задачей предлагаемого технического решения является создание композиции, состоящей из ледяного герметика и пористого объемного структурирующего материала, эластичного до охлаждения, а также подбор оптимального режима охлаждения, чтобы ледяной герметик обеспечивал при затвердевании аморфную по структуре и равномерную по составу плотную стекловидную массу с задаваемым необходимым коэффициентом объемного/линейного расширения, достаточным для создания уплотнительного усилия для герметизации стыков, препятствующего протеканию криогенного продукта в условиях разнонаправленных деформационных усилий отдельных элементов конструкции криососудов и арматуры в рабочих режимах. В качестве полимерного объемно-структурирующего материала уплотнительной криокомпозиции, содержащей оптимальный по составу водно-глицериновый раствор, применяют объемный поропласт - пористый эластичный полимерный материал с преимущественно открытыми порами.

Техническим результатом по объекту уплотнительная криокомпозиция является повышение надежности герметизации стыков соединяемых деталей сложных форм в составе сосудов и арматуры с криогенным продуктом.

Технический результат по объекту материал достигается тем, что уплотнительная криокомпозиция для герметизации соединений деталей криогенных сосудов и арматуры, состоящая из ледяного герметика и пористого ленточного структурирующего материала, особенностью является то, что в качестве структурирующего материала используют объемный эластичный поропласт с преимущественно открытыми порами, содержащий ледяной герметик, состоящий из водного раствора глицерина в соотношении концентраций, масс.%: вода 60-30, глицерин 30-70 в твердом состоянии, в следующем соотношении компонентов криокомпозиции, масс.%: ледяной герметик 96-97, поропласт 4-3, с возможностью обеспечения регулирования коэффициента объемного расширения при затвердевании раствора и дальнейшего стеклообразования в зависимости от концентрации компонентов раствора.

Техническим результатом по объекту способ получения уплотнительной криокомпозиции для герметизации соединений деталей криогенных сосудов и арматуры, включающий помещение в зону соединения сухого пористого структурирующего материала или смоченного в жидкости, имеющей температуру замерзания, превышающую температуру криогенного продукта, обливание материала той же жидкостью и подачу криогенного продукта для создания ледяного герметика в зоне соединения, отличается тем, что сначала готовят заготовку из объемного эластичного поропласта с преимущественно открытыми порами, форму и размеры которой определяют геометрическими размерами стыка соединяемых деталей, готовят водно-глицериновый раствор с определенной концентрацией компонентов в зависимости от требуемого коэффициента объемного расширения с возможностью создания заданного давления в стыке, пропитывают заготовку раствором и укладывают в зону стыка соединяемых деталей, подают криогенный продукт и последовательно охлаждают криокомпозицию сначала ниже температуры эвтектики раствора - 46,4°С до твердого состояния ледяного герметика, затем ниже температуры стеклования твердого раствора - 83°С, при этом обеспечивая скоростной режим охлаждения выше 100°С/сек путем непосредственного контакта уплотняемых стыков с криогенным продуктом с возможностью доведения ледяного герметика до аморфной структуры и твердого стеклообразного рабочего состояния.

Большинство полимерных эластомеров теряют эластичные свойства при температуре ниже минус 45-60°С. По этой причине они не могут обеспечить надежность герметизации в качестве уплотнительного материала соединений в условиях криогенных сред без дополнительных технических мероприятий. В данном техническом решении поры объемного пористого эластомера выступают в качестве объемных носителей заранее подобранного по составу двухкомпонентного водно-глицеринового раствора, позволяющего за счет его эластичности и упругости плотно уложить исходный уплотнитель, до образования ледяного герметика в рабочей среде, в места сложно профильных стыков элементов сборно-разборных криоконструкций. Кроме того, внутренние поверхности пор выступают в роли многочисленных упорядоченных центров кристаллизации водно-глицеринового раствора при переходе в твердое агрегатное состояние, что обеспечивает при охлаждении одновременный лавинообразный процесс затвердевания ледяного герметика по всему объему криоуплотнителя. Как известно, при замерзании и переходе в твердое агрегатное состояние чистая вода имеет положительный коэффициент объемного расширения. Расширяясь до 9%, она создает огромное давление в замкнутых пространствах или затесненных условиях. Собственно, это физическое свойство воды и заложено в механизм механического уплотнения стыков предлагаемой криокомпозицией. Неконтролируемое давление может привести к негативным последствиям, связанных как с деформацией сопрягаемых в стыке деталей, вплоть до разрушения, так и с образованием трещин собственно в ледяном герметике, что нарушает качество герметичности стыков. Изменение концентрации глицерина в исходном водно-глицериновом растворе позволяет регулировать коэффициент объемного расширения ледяного герметика и задавать необходимое и достаточное давление для обеспечения качественного уплотнения стыков сопрягаемых деталей конструкции. Кроме того, присутствие глицерина препятствует росту крупных кристаллов льда, дробя их на многочисленные мелкие, и, по совокупности с высокой скоростью охлаждения (>100 град/сек) ниже температуры стеклования исходного раствора криокомпозиции в твердом состоянии, позволяет получить плотный стеклообразный ледяной герметик, аморфный по структуре, в отличии от крупнокристаллического ледяного герметика на основе чистой воды, с острыми и слабоспаенными гранями.

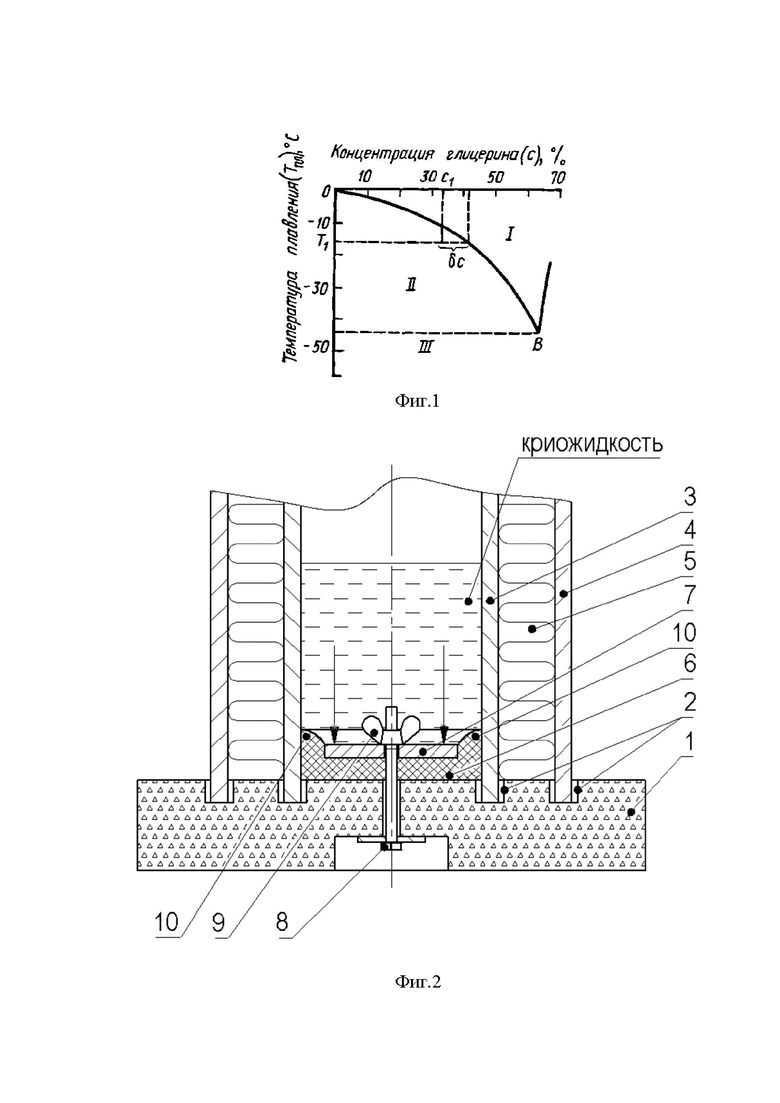

Изобретение поясняется примерами по использованию и иллюстрационными материалами: на фиг.1 приведена диаграмма плавления смесей глицерина и воды в зависимости от концентрации глицерина в процентах (Физические и химические свойства глицерина, Д.Л. Рахманкулов и др., - М.: Химия, 2003. -200 с.; ил); на фиг.2 приведен пример использования криокомпозиции для уплотнения стыка днища с металлической или полимерной внутренней стенкой цилиндрической ванны для жидкого азота (пример 3), которая также использовалась в качестве испытательного стенда по проверке надежности герметизации стыков других соединений; в таблице приведена зависимость коэффициента объемного расширения от концентрации компонентов водно-глицеринового раствора в составе уплотнительной криокомпозиции.

Уплотнительную криокомпозицию, состоящую из эластичного пенополиуретана, заполненного водно-глицериновой смесью и последовательно охлажденную ниже температуры эвтектики - 46,4°С до твердого состояния ледяного герметика, затем ниже температуры стеклования твердого раствора - 83°С с высокой скоростью охлаждения >100°/сек до образования ледяного стеклообразного герметика с аморфной структурой, получают следующим образом.

Сначала готовят водно-глицериновый раствор в заданном соотношении объемных концентраций. Для чего берут глицерин технический по ГОСТ 6824-96 и дистиллированную воду, раздельно измеряют их определенные объемы в мерных колбах для получения заданной концентрации смеси, заливают в общую емкость и тщательно перемешивают любым известным способом, например, механической мешалкой в течение 10-15 мин. Затем по шаблону, соответствующему по форме и размерам месту уплотнения сопрягаемых деталей, например, в форме шайбы для фланцевого соединения, вырезают заготовку из эластичного листового пенополиуретана плотностью 24 - 30 кг/м3 марки ST30-40, толщиной 10-20 мм и пропитывают её приготовленной смесью, например, методом фильтрования под давлением. Последнее успешно реализуется за счет атмосферного давления путем неоднократной упругой деформации губчатой заготовки, помещенной в приготовленную смесь.

Для приготовления растворов заданной концентрации был использован пикнометр объемом 100 мл, который сначала заполнялся некоторым количеством глицерина (с исходной концентрацией С0 = 98,7 %), масса которого определялась взвешиванием на весах ВЛК-500 с точностью до 0,01г. Затем до номинального объема пикнометр доливался дистиллированной водой и вновь взвешивался, что и позволило достаточно точно рассчитать массовую концентрацию С и плотность ρ получаемого после перемешивания раствора. Испытания проводились отдельными сериями: для раствора заданной концентрации измерялись значения объемного расширения при температуре жидкого азота, - 196° С.

Зависимости коэффициента объемного расширения криокомпозиции от соотношения объемных концентраций воды и глицерина в смеси приведен в Таблице. Измерения коэффициента проводились следующим образом. Образцы вырубались оправкой ножевого типа из листового эластичного пенополиуретана толщиной 20 мм в виде шайб диаметром 100 мм, затем готовилась водно-глицериновая смесь в соотношениях 100:0 (чистая вода); 90:10; 80:20; 70:30 60:40; 50:50, 40:60; 30:70; 20:80; 10:90; 0:100 (чистый глицерин) и образцы пропитывались смесью определенной концентрации. После чего, они помещались в криососуд с жидким азотом при температуре -196°С и замораживались непосредственно в контакте с криожидкостью в течении нескольких минут до прекращения активного кипения жидкого азота. Образцы последовательно извлекались из криожидкости и над её поверхностью внутри сосуда, в парах холодного газообразного азота, измерялись линейные размеры образца, например, штангенциркулем со фторопластовыми губками. Каждый образец подвергался заморозке/размораживанию до комнатной температуры не менее 10 раз и в каждой точке таблицы проводилось не менее 10 измерений. По измеренным линейным размерам определялось их среднее значение, рассчитывался объем образца криокомпозиции с ледяным герметиком и через соотношение объемов до и после заморозки рассчитывался коэффициент объемного расширения в %.

Таблица.

≥1* - в пределах погрешности измерений

Из Таблицы видно, что при массовой концентрации компонентов смеси вода-глицерин в диапазонах от 60/40 до 30/70 процентов соответственно, наблюдается резкое понижение коэффициента объемного расширения. Вероятно, это связано с изменением агрегатного состояния смеси глицерина и воды. На фиг.1 приведена диаграмма плавления смесей глицерина и воды в зависимости от концентрации глицерина в процентах (Физические и химические свойства глицерина, Д.Л. Рахманкулов и др., - М.: Химия, 2003. -200с.; ил).

Как видно из диаграммы увеличение исходной концентрации глицерина от 0 до 66,7% приводит к понижению температуры плавления раствора от 0 до -46,5 град С. Точка В, называется эвтектической - ниже температуры, соответствующей этой точке (область III), раствор целиком находится в твердом состоянии. В области I весь раствор находится в жидком состоянии; в области II кристаллы льда сосуществуют с жидким раствором глицерина в соответствующей концентрации. Таким образом, ниже температуры эвтектики одновременно идут противоположные процессы: расширение ледяной составляющей, сжатие твердой глицериновой составляющей и сетчатой полимерной структуры. Кроме того, усиливается качество уплотнения за счет структурных изменений ледяного герметика, когда, как указано выше, при температуре ниже -83°С твердый водно-глицериновый раствор переходит в стекловидное состояние, как фазовый переход второго рода, при котором ледяная составляющая имеет не крупные поликристаллы с острыми гранями, а меняет форму на многочисленные мелкие со сглаженными гранями, порой шарообразной формы, в среде твердого глицерина с плотной упаковкой. Из литературы известно, что процесс витрификации растворов глицерина усиливается с повышением его концентрации при охлаждении в контакте с жидким азотом и с температурой охлаждения выше 100°С/сек.

По результатам вышеуказанных испытаний можно выделить диапазон концентраций водно - глицериновой смеси от 60/40 до 30/70 процентов массовой концентрации соответственно с положительным коэффициентом объемного расширения в составе уплотнительной криокомпозиции для герметизации стыков конструкций. В силу технологических особенностей получения эластичного пенополиуретана путем вспенивания, наблюдается структурная анизотропия листовых образцов по нормальной и радиальной составляющим: преимущественно открытые поры в основном ориентированы по нормальной составляющей относительно толщины листа, боковые стенки - по радиальной. Поэтому линейный коэффициент расширения по толщине листа близок к объемному, приведенному в таблице, при этом визуально наблюдается выдавливание ледяного герметика на поверхность образца в процессе затвердевания водно-глицеринового раствора. В тоже время, диаметр образцов в среднем увеличивался на 1,5-2 мм, что можно объяснить большой разностью величин параметров теплопроводности (температуропроводности) водно-глицеринного раствора и сетчатого каркаса эластомера: сначала затвердевает объем раствора в порах расширяясь, при этом полимерные стенки пор еще сохраняют эластичность и деформируются в радиальном направлении, увеличивая размер диаметра образца, а затем, в процессе охлаждения, затвердевают и начинают сжиматься вокруг льда в порах, обжимая их. В результате при полном затвердевании структура образца находится напряженном состоянии, но полученные увеличенные размеры образца в процессе затвердевания не изменяются. Кроме того, при подборе концентраций компонентов водно-глицеринового раствора, необходимо учитывать тот факт, что эластичные поропласты с преимущественно открытыми порами содержат от 3 до 10% замкнутых пор в зависимости от технических условий конкретных производителей. В процессе затвердевания ледяного герметика стенки замкнутых пор, успевая сохранить эластичность, схлопываются, что уменьшает абсолютные значения размеров расширения в радиальном направлении уплотнителя и, как следствие, уменьшают уплотнительное усилие в стыке. Выделенный диапазон от 60/40 до 30/70 процентов концентраций компонентов водно-глицеринового раствора позволяет регулировать усилие в стыке с учетом этих особенностей в структуре поропласта.

Охлаждение уплотнительной криокомпозиции криогенным продуктом последовательно осуществляют в следующем порядке, которая сопровождается нижеуказанными физическими процессами. Сначала композицию охлаждают ниже температуры эвтектики водно-глицеринового раствора, ниже -46,4°С до твердого состояния раствора, состоящего из глицерина и многочисленных мелких кристаллов водяного льда неправильной формы. При затвердевании раствор расширяется на 1-4%, в зависимости от концентрации компонентов (см.табл.), создавая уплотнительное усилие в стыке. При этом из-за большой разницы коэффициентов теплопроводности водно-глицеринового раствора и стенок структурирующего полимера, последние, сохраняя эластичность в диапазоне минус 40-50°, успевают деформироваться, передавая дополнительное усилие в стыке соединяемых деталей. Затем охлаждают до температуры стеклования твердого раствора, ниже -83°С, обеспечивая скорость охлаждения больше 100°С/сек путем непосредственного контакта с жидким криогенным продуктом. При этом многочисленные мелкие кристаллы льда не растут, а твердый раствор превращается в стеклообразную массу с аморфной структурой - криогерметик в составе композиции, плотно прилегающий к поверхностям стыкуемых деталей. Качество криогерметика по параметру стеклообразования прямо пропорционально концентрации глицерина в растворе, а по параметру уплотнения стыка за счет расширения - концентрации воды. Поэтому оптимальное соотношение концентраций водно-глицеринового раствора выбрано и составляет, масс.%: 55-45 вода, 45-55 глицерин.

Приведем примеры использования криокомпозиции для уплотнения стыков сосудов и арматуры трубопроводов для жидкого азота.

Пример 1. Зона нарушения герметичности на стенке трубопровода, моделировалась сверлением отверстия ∅1мм, на которую накладывается пластырь из предварительно приготовленной криокомпозиции, как указано выше, состоящей из поролоновой пластины толщиной 10мм, пропитанной водным раствором глицерина в соотношении 55% глицерина, 45% воды; после чего, пластырь фиксируем намоткой фторопластовой или стеклопластиковой ленты и установкой бандажей с двух сторон от места повреждения конструкции. В первую очередь, в месте контакта с истекающим азотом происходит затвердевание смеси и при достижении температуры ниже -83°С за счет скорости охлаждения более 100°С/сек образуется твердая плотная стеклообразная масса с последующим её распространением по всей поверхности контакта пластыря с холодной поверхностью криотрубопровода, тем самым предотвращая дальнейшую утечку азота. Конкретная конструкция пластыря имеет возможность улучшения, путем замены листового пластыря на разрезанную вдоль оси трубку- скорлупу из поролона, пропитанную водно-глицериновой смесью, внутренний диаметр которой, совпадает с наружным диаметром трубопровода.

Качество герметизации пластырем испытывалось по стандартной схеме: образец, отрезок трубы, глушили с одной стороны, на отверстие накладывали пластырь из криокомпозиции, с другой стороны присоединяли газовую азотную магистраль от баллона высокого давления, давление контролировали электронным манометром, безопасность - предохранительным клапаном. Трубу с наложенным пластырем погружали в ванну с жидким азотом и, через 3-5 минут, по завершению активного кипения жидкости, плавно подавали давление газа до 15МПа и поддерживали под давлением в течении 8-ми часовой рабочей смены. По окончанию смены, давление стравливали, образец извлекали из ванны и без разборки соединения размораживали естественным образом. На следующий день процедура повторяли и так в течении 5 смен. На всех этапах и за все время испытаний образования газовых пузырей высокого давления в зоне наложения пластыря не наблюдалось.

Пример 2. Фланцевое соединение из нержавеющей стали с проходным отверстием ∅60мм, состоящее из уплотнительной криокомпозиции в форме кольца, расположенного между двух ответных фланцев, и стягивающих соединение болтов. На сопрягаемых поверхностях фланцев выполнены кольцевые пазы (проточки) прямоугольного сечения глубиной 7мм, внешним диаметром 82мм, внутренним - ∅65мм. Пазы выступают в качестве посадочных мест для предварительно подготовленного уплотнительного кольца, изготовленного из листового поролона с внешним диаметром 80мм, что на два мм меньше диаметра паза, внутренним - ∅65мм, толщиной 20мм, что на 6мм больше суммарной глубины проточек пазов, пропитанного водным раствором глицерина в соотношении 55% глицерина, 45% воды. После чего, кольцо вставлялось в посадочные места фланцев и соединение стягивалось болтами, при этом кольцо деформировалось и излишки по толщине кольца уплотняли излишки по диаметрам пазов. Качество герметизации кольцевым уплотнением испытывалось по вышеописанной стандартной схеме. На всех этапах и за все время испытаний образования газовых пузырей высокого давления в зоне фланцевого соединения не наблюдалось. По завершению 5-ти сменного цикла испытаний соединение разбиралось, на поверхности извлеченного кольца наблюдались несквозные разрывы и очаговые повреждения пор, поэтому для чистоты испытаний при повторной сборке уплотнительное кольцо заменялось на новое.

Пример 3. Самые сложные соединения в криососудах это соединения в стык днища и боковых стенок сосуда. Авторам не известны такие технически сложные соединения, тем более выполненные из разнородных материалов, например, металл-полимерные композиционные материалы или разнородные композиционные материалы, имеющие разные коэффициенты объемного расширения. Например, отработана технология изготовления криососуда, который изготавливается как единое целое, путем намотки стеклоткани на болванку-заготовку с последующей пропиткой полимерным компаундом в вакууме под давлением, при этом сосуд не имеет острых углом, потенциальных точек напряжения при сжатии сосуда при охлаждении.

Стенд для контроля качества уплотнения стенок и днища цилиндрической ванны для жидкого азота с металлической или диэлектрической внутренней стенкой (фиг.) состоит из теплоизоляционной подставки 1, например, из жесткого пенополистирола, 1х1 м, толщиной 100 мм, в теле которой сделаны кольцеобразные проточки 2 глубиной 50 мм и шириной меньше, чем толщина бумажно-бакелитовых труб 3 и 4, ∅250мм и ∅355 мм, с толщиной стенки 2,5 мм, высотой 1000 мм, ГОСТ8726-88, формирующие внутреннюю и наружную поверхности стенок ванны соответственно, с тем, чтобы торцы труб 3 и 4 плотно входили в проточки 2 с усилием, например, ударами киянки через деревянную прокладку в верхние торцы труб 3, 4 и механически жестко фиксировались в подставке 1. Внутреннее пространство между трубами 3 и 4, заполняется теплоизоляционными скорлупами 5 из жесткого пенополистирола, например, в виде колец, толщиной 100 мм каждое, плотно, в натяг, прилегающие к внутренней поверхности труб 3 и 4 во внутреннем пространстве между ними. В нижней части ванны находится криоуплотнитель 6, состоящий из листового эластичного пенополиуретана, толщиной 20 мм, ∅260 мм, в центре которого вырублено отверстие ∅2мм, пропитанного водно-глицериновой смесью. Над криоуплотнителем размещается днище ванны 7, например, из текстолита ∅240 мм, толщиной 6 мм, с посадочным отверстием ∅7 мм в центре днища 7, в которое соосно с центральными отверстиями днища 7, уплотнителя 6 и подставки 1 пропущен винт 8 диаметром 6 мм, головка с шайбой которого заподлицо располагается в нижней выемке подставки 1, а сверху, на днище 6, винт 8 закреплен гайкой типа «барашек» 9.

Испытания по проверке качества уплотнения днища ванны для жидкого азота проводятся следующим образом. Подготовленный к испытанию криоуплотнитель 6, пропитанный водно-глицериновой смесью 45 на 55 масс %, приготовленной в порядке, указанном выше, плотно выстилается на теплоизоляционной подставке 1 таким образом, чтобы вставленный в подставку винт 8 проходил через центральное отверстие уплотнителя 6. При этом, из-за разности диаметров внутренней трубы 3 (250мм) и уплотнителя 6 (270мм), край уплотнителя 6 прижимается в на хлёст к стенке трубы 3. Затем на винт 8 надевается днище 7 и закручиванием гайки типа «барашек» 9 (на фиг. показано стрелкой), за счет эластичности и упругости пенополиуретана днище 7 имеет возможность перемещаться вниз, (на фиг. показано вертикальной стрелкой), и давить на уплотнитель 6, деформируя последний, с последующим уплотнением посадочного отверстия прохождения винта 8 в днище 7, а также мест кругового прилегания криоуплотнителя днища 7 к внутренней поверхности трубы 3, так, что за счет разности размеров диаметров днища 7 и внутренней трубы 3 в месте прилегания деформированный эластичный пенополиуретан образует валики 10 плотно прилегающие к внутренней поверхности трубы 3. При этом водно-глицериновая смесь частично выдавливается из валиков 10 криоуплотнителя 6 в указанных местах уплотнения: сопрягаемых деталей днище 7 - винт 8 и днище 7- труба 3, формируя переходной слой, что значительно усиливает адгезионные свойства композиции.

После чего, осуществляется охлаждение уплотнителя путем заливки жидкого азота в сосуд с помощью лейки из нержавеющей стали на (фиг. не показана), состоящей из воронки и длинной тонкостенной трубки, которая опускалась до верхнего уровня гайки 9. Криогенная жидкость заливалась из сосуда Дьюара порциями до верхнего уровня гайки 9 и сопровождалась бурным кипением и испарением жидкости, а также протечкой через центральное посадочное отверстие винта 8. По мере испарения жидкости заливалась вторая порция и выдерживалась пауза до прекращения протечки и бурного кипения при визуальном контроле. В целом на замораживание криоуплатнения 6 до твёрдого состояния безвозвратно тратилось до 3х литров жидкого азота в течении 3-5 минут заливки. Далее жидкость доливалась до рабочего уровня 2/3 от высоты трубы 3 и выдерживалась в течении 10 минут до полного прекращения бурного кипения, возникающего за счет теплопритоков со стороны внутренней стенки охлаждаемой трубы 3. На этапе замораживания криоуплотнителя 6, на поверхностях валиков 10, примыкающих к стенке трубы 3, визуально наблюдается образование твердой стеклообразной массы в виде корочки толщиной до 1 мм равномерного белого цвета, что указывало на процесс витрификации раствора глицерина в криокомпозиции уплотнения: места примыкания валика 10 уплотнения 6 к внутренней стенке трубы 3 непосредственно омываются жидким азотом, обеспечивая скорость охлаждения криокомпозиции больше 100°С /сек. Непосредственное обмывание винта 8 и гайки 9, теплопроводность и температурапроводность металла которых в разы превышает аналогичные параметры композиционных материалов с полимерным связующим - текстолита и бакелита, в первую очередь наблюдается процесс затвердевания и последующей витрификации при температуре ниже -83°С в зоне примыкания уплотнения к деталям крепежа, тем самым блокируя протечку криожидкости в этом «слабом» месте.

Для определения ресурса уплотнения по количеству циклов замораживание-размораживания жидкий азот сливался, и ванна естественным путем нагревалась до комнатной температуры. После чего, повторялась процедура подготовки уплотнения 6 до твердого рабочего состояния как описано выше и жидкий азот заливался в ванну до рабочего уровня. В течении 5-ти циклов нарушения качества уплотнения не наблюдалось, затем гайкой 9 освобождался винт 8, извлекалась сборка днище 7, уплотнитель 6 и визуально, с помощью микроскопа, осуществлялся контроль состояния поверхности эластомера и его пор. На поверхности уплотнителя наблюдались глубокие, но не на всю толщину, разрывы эластомера, отдельные очаговые разрывы стенок пор, при этом толщина уплотнителя изменилась незначительно. Дальнейшие ресурсные испытания показали, что после 5-7 циклов время прекращения утечек через посадочное отверстие винта 8 увеличивается, а при 9-11, как правило, не устраняется, так как эластомер сильно «садится» по толщине. Таким образом, оптимальный ресурс по количеству заливок с циклическим повторением процесса заморозка-оттаивание уплотнителя составляет в среднем 5-6 раз. Также, были проведены испытания уплотнения в снаряженном состоянии ванны на динамическую нагрузку при случайном, несанкционированном, ударе обронённого инструмента при монтаже оборудования, испытываемого в ванне. Для чего уровень жидкого азота понижался до 50 мм от уровня днища 7 и с высоты торца трубы 3, в среднем 1м, последовательно до пяти раз бросался груз (гиря) массой 10кг. При этом нарушения качества уплотнения не наблюдалось.

Как указывалось выше, сосуды для криожидкостей изготавливаются индивидуально, из одного полимерного композиционного материала, например, стеклоткани, послойным выкладыванием стеклоткани на объемную форму с последующей пропиткой её полимерным связующим в условиях нагрева и вакуумирования для уменьшения вязкости пропитывающего связующего и устранения воздушных включений. Технологический процесс изготовления сложный, длительный и дорогостоящий.

Самым сложным техническим решением считается создание ванны или криостата, собранного из разных композиционных полимерных материалов из-за большой разницы коэффициентов теплопроводности/ температуропроводности, коэффициентов объемного и линейного расширения и разнонаправленной ориентации полимерных волокон, целлюлозы и другой применяемой основы, что ведет к разнонаправленным векторам действующих усилий при охлаждении. По этой причине прежде всего и наиболее полно были проведены испытания уплотнения для сборной ванны из разных композиционных материалов с полимерным связующим.

Для проверки качества уплотнения по критерию надежность герметизации, были проведены испытания в экстремальных условиях заполнения ванны жидким азотом - без соблюдения поэтапного заполнения сосуда лейкой, как описано выше, с последующим затвердеванием криоуплотнителя. Подготовленный к работе сосуд сразу заполнялся из сосуда Дьюра до рабочего уровня с соблюдением мер безопасности, при этом в течении 10-15 мин. наблюдались обильные протечки и бурное кипение жидкого азота, которое сопровождалось видимым механическим покачиванием внутренней трубы 3 и звуковым треском из-за деформации её стенок под действием разнонаправленных механических усилий. Безвозвратные потери жидкого азота составили 4-6 литров, после чего протечек не наблюдалось и уплотнение работало штатно.

Также, для проверки качества уплотнения, были проведены стендовые испытания с заменой бумажно-бакелитовой трубы 3 и днища 7 на металлические из нержавеющей хладостойкой стали марки 12Х18Н10Т по выше указанной методике. Как и ожидалось, из-за высокой теплопроводности металлической стенки и улучшения адгезионной способности ледяного герметика уплотнителя к металлу, все процессы охлаждения трубы, затвердевания и последующего стеклования водно-глицеринового раствора при температуре ниже -83°С в зоне примыкания уплотнения к стенке трубы 3 происходили быстрее, в один этап частичного заполнения криожидкостью, безвозвратные потери жидкого азота составили до 3 литров, после чего, уплотнение работало штатно, и ванна заполнялась до рабочего уровня.

Предлагаемая уплотнительная криокомпозиция позволяет качественно и надежно герметизировать профильные соединение деталей сложных форм конструкций сосудов и арматуры для криогенного продукта за счет доставки криогерметика в зоны уплотнения объемным эластичным структурирующим материалом; плавно регулировать концентрацией водно-глицериновой смеси коэффициент объемного расширения, тем самым реализуя эффект самоуплотнения стыков; технологическими режимами охлаждения получать твердую стеклообразную аморфную структуру ледяного герметика криокомпозиции с хорошей адгезией к сопрягаемым разнородным материалам деталей сосудов и арматуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЗАЦИИ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ С КРИОГЕННЫМИ ПРОДУКТАМИ | 2004 |

|

RU2271495C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МИКРОТЕЧЕЙ СТЕНОК ЗАМКНУТЫХ ПОЛОСТЕЙ, СОДЕРЖАЩИХ ЖИДКИЙ ВОДОРОД | 1981 |

|

SU1840253A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ УЗЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1999 |

|

RU2164632C2 |

| ЖИДКИЙ ГЕРМЕТИК ДЛЯ ПНЕВМОШИН ТРАНСПОРТНЫХ СРЕДСТВ | 2007 |

|

RU2388781C2 |

| ЖИДКИЙ ГЕРМЕТИК ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН ТРАНСПОРТНЫХ СРЕДСТВ | 2011 |

|

RU2474600C2 |

| Способ изготовления герметичного электронного модуля | 2018 |

|

RU2697458C1 |

| Уплотнительное устройство | 1978 |

|

SU875143A1 |

| СПОСОБ МЕТАЛЛИРОВАНИЯ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК В РЕАКТОРЕ УСТАНОВКИ ДЛЯ ОБЪЕМНОГО МЕТАЛЛИРОВАНИЯ, КОНСТРУКЦИЯ РЕАКТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2665860C2 |

| Уплотнение разъемного соединения | 1979 |

|

SU875145A1 |

| Способ и устройство контроля герметичности днищ топливных баков жидкостных ракет | 2016 |

|

RU2649215C1 |

Изобретение относится к уплотнительной технике для герметизации уплотнения разъемных соединений. Предложены уплотнительная криокомпозиция для герметизации соединений деталей криогенных сосудов и арматуры, содержащая в масс.% 3-4 поропласта с преимущественно открытыми порами и 96-97 ледяного герметика, где ледяной герметик представляет собой водно-глицериновый раствор с содержанием в масс.% 40-60 воды и 40-60 глицерина в твердом состоянии; и способ получения предложенной уплотнительной криокомпозиции. Технический результат – повышение надежности герметизации стыков соединяемых деталей сложных форм в составе сосудов и арматуры с криогенным продуктом. 2 н. и 1 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

1. Уплотнительная криокомпозиция для герметизации соединений деталей криогенных сосудов и арматуры, состоящая из ледяного герметика и пористого ленточного структурирующего материала, отличающаяся тем, что в качестве структурирующего материала используют объемный листовой эластичный поропласт с преимущественно открытыми порами, содержащий ледяной герметик, состоящий из водного раствора глицерина в соотношении концентраций, масс.%: вода 60-40, глицерин 40-60 в твердом состоянии, в следующем соотношении компонентов криокомпозиции, масс.%:

с возможностью регулирования по параметрам стеклования и расширения ледяного герметика в зависимости от концентрации компонентов раствора.

2. Способ получения уплотнительной криокомпозиции для герметизации соединений деталей криогенных сосудов и арматуры, включающий помещение в зону соединения сухого пористого структурирующего материала или смоченного в жидкости, имеющей температуру замерзания, превышающую температуру криогенного продукта, обливание материала той же жидкостью и подачу криогенного продукта для создания ледяного герметика в зоне соединения, отличающийся тем, что сначала готовят заготовку из объемного эластичного поропласта с преимущественно открытыми порами, форму и размеры которой определяют геометрическими размерами стыка соединяемых деталей, готовят водно-глицериновый раствор с определенной концентрацией компонентов в зависимости от требуемого коэффициента объемного расширения с возможностью создания заданного давления в стыке, пропитывают заготовку раствором и укладывают в зону стыка соединяемых деталей, подают криогенный продукт и последовательно охлаждают криокомпозицию сначала ниже температуры эвтектики раствора -46,4°С до твердого состояния ледяного герметика, затем ниже температуры стеклования твердого раствора -83°С, при этом обеспечивая скоростной режим охлаждения выше 100°С/с путем непосредственного контакта уплотняемых стыков с криогенным продуктом с возможностью доведения ледяного герметика до аморфной структуры и твердого стеклообразного рабочего состояния.

3. Уплотнительная криокомпозиция по п.1, отличающаяся тем, что по параметрам стеклования и расширения ледяного герметика оптимальное соотношение концентраций водно-глицеринового раствора составляет, масс.%: вода 55-45; глицерин 45-55.

| СПОСОБ ГЕРМЕТИЗАЦИИ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ С КРИОГЕННЫМИ ПРОДУКТАМИ | 2004 |

|

RU2271495C1 |

| СПОСОБ РЕФЛЕКСОТЕРАПИИ | 1988 |

|

RU2057517C1 |

| ПЛАСТЫРЬ ДЛЯ ЗАДЕЛКИ ПРОБОИН | 2002 |

|

RU2229417C2 |

| WO 2014026088 A1, 13.02.2014 | |||

| Қосжанова Г | |||

| и др | |||

| КOМПOЗИЦИЯЛЫҚ КРИOГЕЛЬДЕРДІҢ ЦПБ-МЕН ӘРЕКЕТТЕCУ ЗAҢДЫЛЫҚТAРЫ | |||

| Известия НАН РК | |||

| Серия химии и технологии | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

Авторы

Даты

2024-09-23—Публикация

2023-12-25—Подача