Изобретение относится к области плавления стеклуемого материала, такого как стекло или горная порода или силикат, в частности, в контексте производства минеральной ваты.

Плавление стеклуемого материала включает подачу в печь исходного стеклуемого материала и нагревание этого исходного материала в печи до тех пор, пока он не расплавится. При этом, применяемые высокие температуры (обычно, более 1300°С) создают нагрузку для печей и их вспомогательного оборудования, срок службы которых желательно увеличить, насколько возможно. Этой цели легче достичь, если во время плавления температура материала гомогенна по всей печи. Действительно, гомогенность температуры плавящейся массы позволяет свести к минимуму температуры, необходимые для, по существу, плавления твердых частиц без возникновения перегретых зон, вызывающих износ печи и её вспомогательного оборудования.

В контексте изобретения нагревание в печи осуществляют путем сжигания топлива, при этом, роль топлива играет биомасса. Не исключается, что биомасса также играет роль исходного материала, оказывающего влияние на состав получаемого стеклующегося материала, так как ее зольность, как правило, не равна нулю. Биомасса представляет собой органический материал растительного, животного, бактериального или грибкового происхождения, используемый в качестве источника энергии.

Сжигание топлива осуществляют в присутствии окислителя топлива, содержащего кислород, такого как воздух, обогащенный кислородом воздух или чистый кислород (то есть, содержащий более 90% или даже более 99% кислорода). Как правило, биомасса является не единственным используемым топливом, одновременно также применяют газообразное или жидкое топливо, именуемое углеводородным. Углеводородное топливо и окислитель топлива могут быть поданы в печь отдельно или перед подачей в печь могут быть смешаны в смесительной камере горелки. Окислитель топлива и топливо могут быть поданы над поверхностью плавящегося материала или под поверхностью плавящегося материала. Печь может иметь охлаждаемые потоком воды стенки. В частности, печь может представлять собой печь с погружным горением. В частности, печь может иметь металлические стенки, охлаждаемые посредством циркуляции воды (печь, которую специалисты называют «water jacket», англ. (ватержакет, печь с водяной рубашкой)), и одну или две последовательных ванны, как описано в документе WО2013186480. Для сжигания углеводородного топлива печь может быть оборудована погружными горелками, в частности, горелками, каждая из которых включает множество расположенных в ряд инжекторов, как описано в документе WО 2013117851.

Изобретение направлено на способ плавления минерального стеклуемого материала, такого как стекло или горная порода или силикат, включающий подачу предварительно составленной смеси исходного стеклуемого материала и биомассы в печь, предусматривающую сжигание топлива, и последующее нагревание указанной смеси, ведущее к плавлению стеклуемого материала. Смесь исходного материала и биомассы составляют заранее, что означает, что ее готовят до ее подачи в печь, а не формируют в печи посредством подачи компонентов отдельно. Конечно, при этом не исключается также подача отдельно исходного материала и/или биомассы.

Из введения биомассы проистекает множество благоприятных последствий:

- температура в печи намного более гомогенная; несомненно, это объясняется тем, что биомасса равномерно распределяется в печи, в той же степени, что и исходный материал, и играет, таким образом, роль топлива во всей печи; тогда горение не ограничивается горелками, возле которых, обычно, формируются очень горячие области; следовательно, можно снизить мощность горелок, заменяя ее, отчасти, энергией, выделяющейся при горении биомассы, при этом, эта энергия распространяется по всей печи; благодаря этому, использование биомассы сопровождается высокой стабильностью температуры и вытяжки;

- присутствие биомассы в предварительно подготовленной смеси препятствует преждевременному образованию агломератов под действием тепла, когда смесь приближается к точке введения в печь; действительно, агломераты такого типа могут создавать настоящую пробку, закупоривающую канал подачи исходного материала, вызывая, в таком случае, остановку производства; агломераты такого типа, как представляется, являются смесью расплавленного и нерасплавленного материала, и их образование подобно фриттированию; присутствие биомассы нарушает образование агломератов, возможно, вследствие разложения биомассы с выделением газа, и тогда исходный материал может быстро и гомогенно распределяться по печи от точки ввода.

Преимущественно, предварительно составленную смесь подают в печь под поверхностью плавящегося материала. Таким образом, наиболее летучий материал (исходный материал или биомасса) задерживается в плавящейся массе и не может выходить с дымовыми газами. В печи с погружным горением обеспечивается очень эффективное перемешивание всех материалов, находящихся в печи. Предварительно составленная смесь, поданная под поверхностью плавящегося материала, сразу же смешивается со всем содержимым печи и распределяется по всей печи.

Предварительно составленную смесь подают в печь посредством течения или проталкивания, например с помощью винтового транспортера или поршня. В случае подачи под поверхностью плавящегося материала, вблизи точки введения в печь образуется пробка. Эта пробка представляет собой смесь застывшей массы минерального материала (стекла, горной породы или силиката), поступающей из печи, с поступающим исходным материалом. Пробка образуется в том месте, где температура значительно колеблется от высокой, как внутри печи, до низкой, как снаружи печи. Этот градиент температуры еще больше в случае печи с водяной рубашкой. Образование пробки является благоприятным, так как предотвращает выход плавящейся массы из печи и проникновение в кожух, охватывающий винтовой транспортер. Однако, если пробка слишком плотная, возникает риск сильного торможения или даже блокирования винта, а приложение к винтовому транспортеру слишком большого крутящего момента, чтобы заставить его вращаться, несмотря ни на что, может привести к его поломке. Благодаря присутствию биомассы в смеси с исходным материалом плотность пробки уменьшается. Изобретение особенно хорошо подходит для случая плавления минерального материала в печи с погружным горением, имеющей стенки, охлаждаемые потоком воды, при этом, стеклуемый исходный материал подают в печь в смеси с биомассой под поверхностью плавящегося материала.

Изобретение также относится к смеси биомассы и стеклуемого исходного материала, предназначенной для подачи в плавильную печь минерального стеклуемого материала, в частности, стекла, горной породы или силиката. Смесь составляют до подачи в печь. В этой смеси биомасса составляет, вообще, от 1 до 50% вес., предпочтительно, от 10 до 40% вес. относительно массы смеси.

Биомасса может представлять собой растения, такие как мискантус или какие-либо водоросли. Характеризующаяся особенной высокой эффективностью биомасса содержит зерна масличных культур и/или шелуху зерен масличных культур и именуется маслянистой биомассой. Масличными являются растения, культивируемые для получения зерен или фруктов, обогащенных жирами, из которых экстрагируют масла, используемые для питания, для получения энергии или в промышленности. Маслянистая биомасса представляет собой, в частности, зерна или шелуху, по меньшей мере, одного растения следующих видов: подсолнечник, рапс, соя, пальма, арахис, олива, тыква, в частности, лузга подсолнечника. Термин «шелуха» («seed husk», англ.) означает оболочку, окружающую и предохраняющую, собственно, зерно, и в зависимости от вида растения может представлять собой стручок, скорлупу, кожицу и т.д. Превосходные качества маслянистой биомассы объясняют тем, что она содержит жиры. Она производит действие, подобное настоящей смазке, не только на винтовой транспортер, но и на всю механическую систему подачи смеси в печь. Следовательно, присутствие биомассы способствует предотвращению повреждения оборудования дозирования и транспортировки исходного стеклуемого материала. Изобретение также относится к использованию маслянистой биомассы в дополнение к исходному стеклуемому материалу с целью уменьшения повреждения оборудования дозирования и транспортировки указанного исходного стеклуемого материала. Биомассой с особенно высокой эффективностью являются лузга подсолнечника, которые, к тому же, являются дешевыми отходами продовольственного сельского хозяйства. Таким образом, использование этого побочного продукта особенно выгодно и экологично, так как речь идет о неископаемом топливе, с которым неизвестно, что делать, поскольку оно несъедобно (ни для человека, ни для животных), при этом, не требуется, чтобы какая-либо конкретная культура занимала место другой в питании человека. Маслянистая биомасса может составлять более 50%, предпочтительно, более 80%, предпочтительно, более 90% и даже 100% вес. биомассы.

Чтобы продемонстрировать благоприятное влияние введения маслянистой биомассы на срок службы загрузочного устройства были проведены две серии испытаний на опытной печи с погружным горением. В первой серии, именуемой «без биомассы», в печь подавали стеклуемый материал, в состав которого не входила биомасса. Во второй серии испытаний, именуемой «с биомассой», в состав стеклуемого материала входила биомасса маслянистого типа, состоящая из шелухи семян подсолнечника, в пропорции 100 кг биомассы на 1300 кг стеклуемого материала, то есть, около 7,7% масс. Другие параметры процесса (температура ванны стекла, массовый расход подачи и т.д.) оставались в этих двух сериях одинаковыми. В каждом эксперименте отмечали срок службы, соответственно, винта и кожуха загрузочного устройства. Средние значения величин срока службы представлены в таблице 1 ниже.

Таблица 1

Средние величины срока службы винта и кожуха загрузочного устройства в зависимости от состава подаваемого стеклуемого материала

Из результатов, представленных в таблице 1, явствует, что введение маслянистой биомассы, образованной шелухой зерен подсолнечника, даже в относительно небольшой пропорции 7,7% вес., позволяет существенно увеличить срок службы загрузочного устройства, достигая среднего увеличения 575% срока службы винта загрузочного устройства и 123% срока службы кожуха.

Биомасса является топливом наравне с углеводородным топливом, подводимым к горелкам. Количество окислителя топлива, вводимого в печь, как правило, посредством горелок, настраивают так, чтобы сжигать все топливо, подаваемое в печь. Таким образом, к горелкам подводят больше окислителя, чем необходимо для сжигания углеводородного топлива, подводимого к горелкам, при этом, избыток окислителя используется для сжигания биомассы, вводимой вне горелок.

С биомассой может поступать от 5 до 80% низшей теплотворной способности относительно всего топлива, используемого для нагревания печи.

Температура плавящегося в печи материала обычно составляет от 1200°С до 1700°С.

Стеклуемый материал, производимый способом, соответствующим изобретению, представляет собой минеральный материал, вообще говоря, относящийся к типу оксидов, содержащий, как правило, по меньшей мере, 30% масс. оксида кремния, такой как стекло или горная порода или силикат, такой как силикат щелочного или щелочно-земельного металла.

Стекло или горная порода, как правило, содержат:

SiO2: от 30 до 75% вес.,

CaO+MgO: от 5 до 40% вес.,

Na2O+K2O: от 0 до 20% вес.,

Al2O3: от 0 до 30% вес.,

Оксид железа: от 0 до 15% вес.

Если способ направлен на стекло, то состав изготавливаемого стеклуемого материала, как правило, включает:

SiO2: от 50 до 75% вес.,

CaO+MgO: от 5 до 20% вес.,

Na2O+K2O: от 12 до 20% вес.,

Al2O3: от 0 до 8% вес.,

Оксид железа: от 0 до 3% вес.,

B2O3: от 2 до 10% вес.

Если способ направлен на горную породу (которую специалисты также называют «черное стекло»), то состав изготавливаемого стеклуемого материала, как правило, включает:

SiO2: от 30 до 50% вес.,

CaO+MgO: от 20 до 40% вес.,

Al2O3: от 10 до 26% вес.,

Оксид железа: от 3 до 15% вес.

В печь подают предварительно составленную смесь биомассы и исходного стеклуемого материала. Исходный стеклуемый материал, введенный в печь, содержит соединения, позволяющие получить целевую минеральную композицию (стекло, горная порода или силикат), при этом, эти соединения могут представлять собой соединения, обычно используемые специалистами в данной области, такие как песок (источник оксида кремния), оксид или гидроксид или карбонат щелочного металла, оксид или гидроксид или карбонат щелочноземельного металла, полевой шпат (источник оксида алюминия) и т.д. Исходный стеклуемый материал, как правило, содержит оксид кремния и, по меньшей мере, одно из следующих соединений: оксид или гидроксид или карбонат щелочного металла, оксид или гидроксид или карбонат щелочноземельного металла. Исходный материал также может содержать бой стекла. Как правило, исходный материал представляет собой порошкообразную смесь или смесь порошка и кусков боя стекла. Таким образом, выражение «исходный материал» является родовым понятием, обозначающим, вообще, смесь, содержащую различные порошкообразные соединения. Этот «исходный материал» является стеклуемым и при плавлении превращается в минеральный материал типа стекла или горной породы или силиката.

Расплавленный стеклуемый минеральный материал, производимый способом, соответствующим изобретению, после выведения из печи отверждают путем охлаждения, придавая ему необходимую форму. В частности, он может быть выведен из печи в форме расплава и непосредственно использован в устройстве волокнообразования с целью изготовления армирующей нити или минеральной ваты. Таким образом, стеклуемый минеральный материал может быть выведен из печи и преобразован в волокна в устройстве волокнообразования. В случае применения для изготовления волокон, стеклуемый материал, как правило, является стеклом или горной породой.

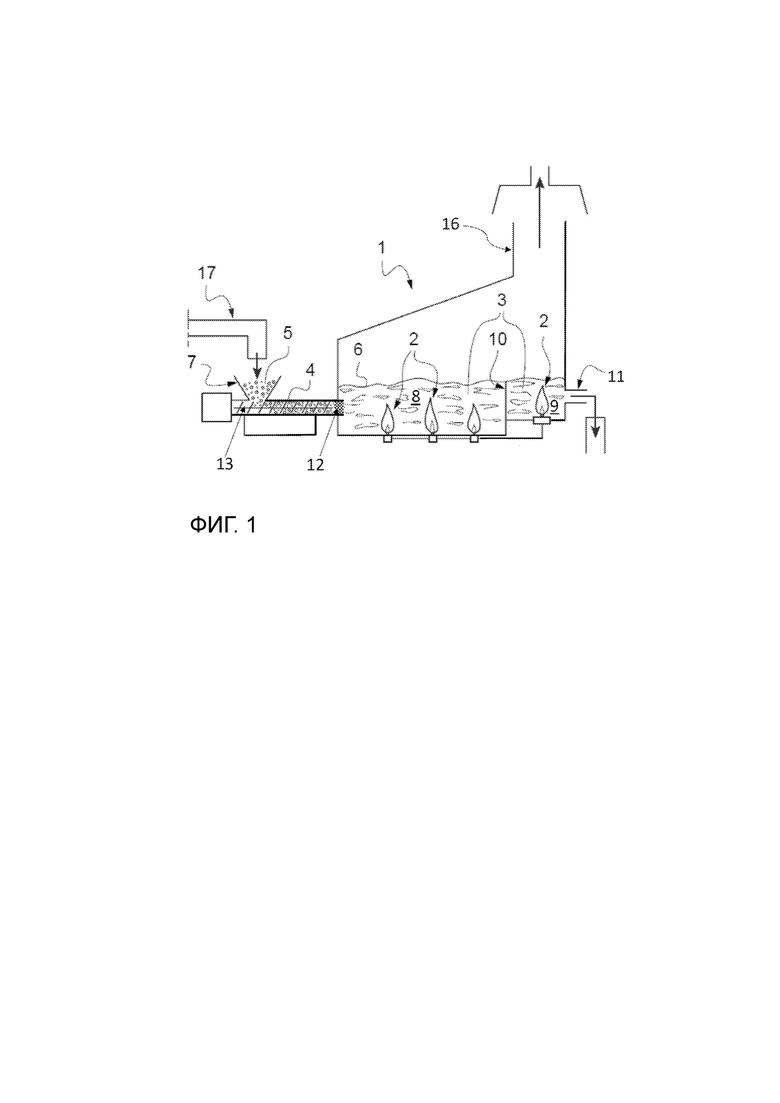

На фиг. 1 схематично, на виде сбоку в разрезе, показана печь с погружными горелками, которая может быть применена в контексте изобретения. На фигуре показана печь 1, снабженная погружными горелками 2, расположенными в стеклуемом материале 3, находящемся в процессе плавления. Винтовой транспортер 13 проталкивает смесь 5 исходного материала и биомассы, подавая ее под поверхность 6 плавящегося в печи материала. Распределитель 17 смеси питает загрузочную воронку 7, из которой материал поступает на винтовой транспортер 13, вращающийся в кожухе 4. Имеется тенденция образования более или менее плотной пробки 12 из смеси затвердевшего материала и исходного материала на выходе кожуха 4 по мере достижения температуры плавящейся массы. Внутри печи имеется две ванны 8 и 9, функционирующие по принципу, изложенному в документе WО 2013186480. Винтовой транспортер сначала подает материал в ванну 8 с относительно низкой температурой, затем образовавшийся расплав стеклуемого материала переливается через перегородку 10 в ванну 9, температура которой выше, чем температура ванны 8. Полученный стеклуемый материал отводят через выпуск 11 ниже уровня расплава. Дымовые газы отводят через вытяжную трубу 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ С ВЫСОКОЙ ЭНЕРГОЭФФЕКТИВНОСТЬЮ | 2021 |

|

RU2832631C1 |

| ПЕЧЬ С ПОГРУЖНОЙ ГОРЕЛКОЙ С САМОФУТЕРУЮЩИМИСЯ СТЕНКАМИ | 2018 |

|

RU2783785C2 |

| ГОРЕЛКА, ВКЛЮЧАЮЩАЯ ИЗНАШИВАЕМУЮ ДЕТАЛЬ | 2018 |

|

RU2766104C2 |

| ПЛАВИЛЬНЫЙ АППАРАТ ПОГРУЖНОГО ГОРЕНИЯ | 2016 |

|

RU2699114C2 |

| ГОРЕЛКА ДЛЯ ПЛАВИЛЬНОГО АППАРАТА ПОГРУЖНОГО ГОРЕНИЯ | 2016 |

|

RU2715786C2 |

| МИНЕРАЛЬНЫЕ ВОЛОКНА | 2018 |

|

RU2735595C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ШЕРСТИ | 2020 |

|

RU2830345C1 |

| ПЕЧЬ С ПОГРУЖНОЙ ГОРЕЛКОЙ | 2019 |

|

RU2776744C1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| СПОСОБ ПОДГОТОВКИ ШИХТОВЫХ МАТЕРИАЛОВ ДЛЯ ВАРКИ СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2266259C2 |

Изобретение относится к области стекловарения и может быть использовано для производства минеральной ваты. Сырьевая смесь для подачи в плавильную печь, предусматривающую сжигание топлива, содержит исходный стеклуемый материал и биомассу, содержащую по меньшей мере 50 вес.% зерен масличных культур и/или шелуху зёрен масличных культур, таких как подсолнечник, соя, рапс, пальма, арахис, олива, тыква. Минеральный стеклуемый материал содержит оксид кремния и по меньшей мере оксид или гидроксид, или карбонат щелочного и/или щелочноземельного металла и представляет собой стекло, или горную породу, или силикат. Технический результат изобретения - уменьшение повреждений оборудования дозирования и транспортировки исходного стеклуемого материала, а также частичная замена топлива, необходимого для плавления стеклуемого материала. 3 н. и 12 з.п. ф-лы, 1 ил., 1 табл.

1. Смесь биомассы и исходного стеклуемого материала, предназначенная для подачи в плавильную печь минерального стеклуемого материала и получения минерального расплава, отличающаяся тем, что биомасса содержит маслянистую биомассу, представляющую собой зерна масличных культур и/или шелуху зерен масличных культур, в количестве более 50 вес.% биомассы.

2. Смесь по п. 1, отличающаяся тем, что биомасса составляет от 1 до 50 вес.%, предпочтительно, от 10 до 40 вес.% относительно массы смеси.

3. Смесь по одному из предшествующих пунктов, отличающаяся тем, что маслянистая биомасса составляет более 80 вес.%, предпочтительно, более 90 вес.% и даже 100 вес.% биомассы.

4. Смесь по одному из предшествующих пунктов, отличающаяся тем, что маслянистая биомасса представляет собой зерна или шелуху, по меньшей мере, одного из следующих видов растений: подсолнечника, рапса, сои, пальмы, арахиса, оливы, тыквы, в частности лузги подсолнечника.

5. Смесь по одному из предшествующих пунктов, отличающаяся тем, что исходный стеклуемый материал содержит оксид кремния и по меньшей мере одно из следующих соединений: оксид или гидроксид или карбонат щелочного металла, оксид или гидроксид или карбонат щелочноземельного металла.

6. Способ плавления минерального стеклуемого материала для получения минерального расплава, включающий стадии, на которых подают предварительно составленную смесь по одному из предшествующих пунктов в печь для сжигания топлива и нагревают указанную смесь, в результате чего происходит плавление минерального стеклуемого материала.

7. Способ по п. 6, отличающийся тем, что минеральный стеклуемый материал представляет собой стекло, или горную породу, или силикат.

8. Способ по предшествующему пункту, отличающийся тем, что печь представляет собой печь с погружным горением.

9. Способ по одному из пп. 6-8, отличающийся тем, что предварительно составленную смесь подают в печь под поверхностью плавящегося материала.

10. Способ по одному из пп. 6-9, отличающийся тем, что предварительно составленную смесь подают в печь посредством течения или проталкивания.

11. Способ по предшествующему пункту, отличающийся тем, что подачу предварительно составленной смеси осуществляют посредством проталкивания с помощью винтового транспортера.

12. Способ по одному из пп. 6-11, отличающийся тем, что биомасса обеспечивает от 5 до 80% низшей теплотворной способности топлива.

13. Способ по одному из пп. 6-12, отличающийся тем, что температура плавящегося в печи материала составляет от 1200°С до 1700°С.

14. Способ по одному из пп. 6-13, отличающийся тем, что печь имеет стенки, охлаждаемые потоком воды.

15. Применение смеси, содержащей маслянистую биомассу и исходный стеклуемый материал, в качестве материала для подачи в плавильную печь и получения минерального расплава.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ДЛЯ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2657278C2 |

| FR 2987617 B1, 24.03.2017 | |||

| US 10144666 B2, 04.12.2018 | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

Авторы

Даты

2024-09-23—Публикация

2021-01-14—Подача