Настоящее изобретение относится к области резервуаров для природного газа в жидком состоянии в морском транспорте. Конкретнее, изобретение относится к устройствам, используемым перед ремонтом таких резервуаров в случае утечки природного газа в жидком состоянии из такого резервуара.

Природный газ в жидком состоянии или жидкий природный газ транспортируется по морю в герметичных и теплоизоляционных резервуарах для хранения, расположенных на транспортных судах. Природный газ хранится в жидкой форме для того, чтобы увеличивать количество жидкого природного газа, транспортируемого резервуаром, при этом объем одного литра природного газа в жидкой форме намного меньше объема одного литра природного газа в газообразной форме. Эти резервуары хранят жидкий природный газ при очень низких температурах и, точнее, при температуре ниже -163°C, которая представляет собой температуру, при которой природный газ находится в жидкой форме при атмосферном давлении.

Резервуары жидкого природного газа этого типа также могут использоваться некоторыми судами в качестве топливного резервуара. Другими словами, суда загружают и хранят жидкий природный газ в их резервуарах и затем используют жидкий природный газ в качестве топлива для двигателя(-ей) судна.

В дополнение, эти резервуары могут быть использованы для наземного хранения жидкого природного газа для того, чтобы, например, извлекать жидкий природный газ в доках во время выгрузки жидкого природного газа, транспортируемого резервуарами, расположенными на судах.

Резервуары жидкого природного газа в общем имеют форму параллелепипеда, стенки которого в основном состоят из основной области и вспомогательной области, каждая из которых содержит теплоизоляционный слой и герметизирующий слой, первый из которых гарантирует, что жидкий природный газ хранится при температуре -163°C, а последний гарантирует, что жидкий природный газ удерживается в резервуаре.

Однако в герметизирующем слое основной области может происходить утечка жидкого природного газа, например, вследствие износа или вследствие неправильной сборки герметизирующего слоя основной области. Жидкий природный газ, содержащийся в резервуаре, в этом случае просачивается в основную область и проникает в теплоизоляционный слой основной области. Затем жидкий природный газ распространяется по всему теплоизоляционному слою основной области.

Для того, чтобы получать доступ и устранять утечку в герметизирующем слое резервуар, содержащий жидкий природный газ, должен быть опустошен. Таким образом, жидкий природный газ удаляется из резервуара, например, с помощью известных средств, которые предназначены для выпуска жидкого природного газа из поврежденного резервуара. В конце этого этапа опустошения резервуара в теплоизоляционном слое основной области может оставаться значительное количество жидкого природного газа. Так как внутреннее пространство резервуара пусто, больше не существует баланса давления между теплоизоляционным слоем основной области и внутренним пространством. Вес этого СПГ в теплоизоляционном слое основной области толкает герметизирующий слой по направлению к внутреннему пространству резервуара, что может повреждать указанный герметизирующий слой. В дополнение, азот, впрыскиваемый в резервуар при температуре выше, чем температура жидкого природного газа, первоначально содержащегося в резервуаре, заполняет его внутреннее пространство, тем самым увеличивая температуру во внутреннем пространстве резервуара. Этот более горячий азот увеличивает температуру стенок резервуара. Температура жидкого природного газа, который просочился в стенки резервуара, затем увеличивается, вызывая изменение состояния природного газа с жидкого состояния на газообразное состояние. Затем это превращение природного газа в пар вызывает увеличение давления на стенки резервуара путем приложения усилия, которое деформирует теплоизоляционный слой основной области по направлению к внутреннему пространству резервуара. В зависимости от количества природного газа, которое просочилось в стенки резервуара, превращение указанного природного газа в пар повреждает стенки резервуара по меньшей мере частично, в частности, путем отрыва герметизирующего слоя, который образует стенку резервуара.

В этом контексте настоящее изобретение предлагает перфорационное устройство, которое позволяет создавать отверстие достаточного диаметра в герметизирующем слое основной области для того, чтобы позволять природному газу, который просочился в теплоизоляционный слой, очень быстро возвращаться во внутреннее пространство резервуара, так, чтобы предотвращать увеличение давления, прикладываемого к стенке или стенкам указанного резервуара. В связи с этим задача настоящего изобретения заключается в облегчении удаления жидкого природного газа, который просочился в теплоизоляционный слой основной области.

По сути настоящее изобретение в основном относится к перфорационному устройству для герметичного и теплоизоляционного резервуара, который выполнен с возможностью содержания текучей среды, отличающемуся тем, что перфорационное устройство содержит средство приведения в действие и элемент для перфорации резервуара, причем средство приведения в действие выполнено с возможностью осуществления перемещения перфорационного элемента.

Перфорационный элемент выполнен с возможностью перфорации резервуара, при этом средство приведения в действие выполнено с возможностью разрешать или блокировать перемещение перфорационного элемента. Средство приведения в действие содержит по меньшей мере одну неподвижную часть и подвижную часть. Неподвижная часть средства приведения в действие позволяет удерживать перфорационное устройство в требуемом положении в пространстве путем крепления его к другому предмету, например. Подвижная часть участвует в перемещении перфорационного элемента, который выполняет действие перфорации резервуара.

Резервуар выполнен с возможностью содержания текучей среды, предпочтительно жидкого природного газа (СПГ), при температуре около -163°C при атмосферном давлении. Таким образом, резервуар является теплоизолированным, при этом важно поддерживать криогенную температуру для того, чтобы хранить текучую среду в жидком состоянии. В дополнение, резервуар является герметичным, что предотвращает утечку и/или потерю текучей среды, содержащейся в резервуаре.

Резервуар ограничен в пространстве группой стенок. Эти стенки принимают общую форму прямоугольного параллелепипеда. Перфорационное устройство позволяет частично перфорировать по меньшей мере одну стенку из группы стенок резервуара, предпочтительно нижнюю стенку резервуара, и тем самым образовывать отверстие достаточно большого поперечного сечения, чтобы позволять природному газу, который просочился в корпус стенок, возвращаться вовнутрь резервуара.

Согласно необязательному признаку изобретения средство приведения в действие содержит по меньшей мере одну раму, барабан и трос, который соединяет перфорационный элемент с барабаном, причем барабан выполнен с возможностью вращения вокруг оси вращения и с возможностью заставлять трос наматываться на барабан или разматываться с барабана.

Рама вмещает барабан и по меньшей мере часть троса. Рама представляет собой компонент неподвижной части средства приведения в действие, при этом барабан и трос представляют собой компоненты подвижной части средства приведения в действие.

Предпочтительно барабан является цилиндрическим и может вращаться вокруг оси вращения. Средство приведения в действие перфорационного элемента также содержит рукоятку, которая позволяет вручную вращать барабан.

Трос содержит первый конец, который жестко соединен с барабаном, и второй конец, который жестко соединен с перфорационным элементом. В результате этого вращение барабана в одном направлении вращения или в противоположном направлении вращения заставляет трос наматываться на барабан или разматываться с барабана. Так как трос жестко соединен с перфорационным элементом, перфорационный элемент подвешен к концу троса. Вращение барабана запускает перемещение перфорационного элемента либо для того, чтобы поднимать его, позволять ему падать под действием силы тяжести для того, чтобы перфорировать герметизирующий слой, либо чтобы опускать его и определять ориентир на нижней стенке резервуара.

Трос изготовлен из металлического или синтетического материала. Также возможно, чтобы трос был изготовлен частично из синтетического материала и частично из металлического материала.

Согласно другому необязательному признаку изобретения перфорационный элемент содержит по меньшей мере одну перфорационную головку и корпус, каждый из которых продолжается продольно один за другим.

Перфорационный элемент содержит первый участок, состоящий из корпуса, посредством которого перфорационный элемент жестко соединен с тросом, и второй участок, состоящий из перфорационной головки, которая выполнена с возможностью выполнения перфорирующего действия.

В этом случае корпус представляет собой компонент, который гарантирует соединение между тросом и перфорационной головкой, при этом корпус не принимает непосредственного участия в перфорации стенки резервуара. Благодаря своей массе корпус обладает инерцией, которая позволяет перфорационному элементу выполнять его функцию прорыва основного герметизирующего слоя резервуара.

Перфорационная головка представляет собой цилиндр, один из концов которого скошен так, чтобы образовывать точку перфорации. Перфорационная головка представляет собой компонент перфорационного элемента, который выполняет действие перфорации стенки резервуара.

Перфорационная головка представляет собой продольное продолжение корпуса перфорационного элемента. Возможно, чтобы корпус принимал общую форму цилиндра, а перфорационная головка представляла собой осевое продолжение цилиндра, который образует корпус, на одном из его концов.

Согласно другому необязательному признаку изобретения корпус имеет первый продольный конец, который жестко соединен с перфорационной головкой, и второй продольный конец, который жестко соединен с тросом.

Корпус продолжается между первым продольным концом и вторым продольным концом и жестко соединен с перфорационной головкой на его первом продольном конце и жестко соединен с тросом на его втором продольном конце. Другими словами, корпус жестко соединен с тросом с одной стороны и с перфорационной головкой с другой стороны так, что перфорационная головка находится на противоположном тросу конце корпуса.

Согласно другому необязательному признаку изобретения корпус содержит группу лопастей и вал, из которого радиально выступает группа лопастей.

Вал корпуса принимает общую форму цилиндра, который ограничен первым и вторым продольными концами и из которого радиально выступает группа лопастей. Понятно, что каждая из лопастей выступает в плоскости, в которой лежит ось, которая проходит через центр цилиндра и через два продольных конца корпуса.

Лопасти представляют собой плоские профили в общем прямоугольной формы. Корпус содержит по меньшей мере три профиля, распределенных под правильными углами вокруг вала корпуса. Независимо от того, содержит ли группа лопастей три или более лопасти, угловой сектор, разделяющий две соседние лопасти, то есть две лопасти, разделенные пространством, не содержащим лопасть, является постоянным независимо от количества лопастей.

Группа лопастей продолжается в форме звезды в плоскости, которая перпендикулярна главной оси продолжения перфорационного элемента, при этом центр указанной звезды представлен валом корпуса, а каждая ветвь звезды образована каждой лопастью из группы лопастей.

Согласно другому необязательному признаку изобретения по меньшей мере одна лопасть из группы лопастей содержит свободный конец, который по меньшей мере частично ограничивает окружность корпуса и который содержит покрытие, которое облегчает скольжение корпуса.

Каждая лопасть из группы лопастей имеет три свободных конца, при этом первый и второй свободные концы продолжаются от вала корпуса наружу перфорационного элемента, а третий свободный конец продолжается параллельно валу корпуса между двумя другими концами.

Третий конец каждой лопасти из группы лопастей участвует в ограничении окружности корпуса, при этом третьи концы представляют собой компоненты, которые дальше всего выступают радиально наружу из корпуса.

Каждый из третьих концов группы лопастей содержит покрытие, которое помогает уменьшать силы трения, прикладываемые между третьими концами группы лопастей и внешним компонентом, например, металлической трубой, являющейся частью резервуара. Конкретнее, покрытие, согласно одному неограничивающему примеру, может быть изготовлено из синтетического материала, такого как полиэтилен высокой плотности (ВППЭ) или политетрафторэтилен (ПТФЭ), иначе известный как Тефлон®. Этот тип покрытия позволяет уменьшать силы трения между третьими концами группы лопастей и металлическим компонентом, например.

Согласно другому необязательному признаку изобретения корпус поддерживает диск на его втором продольном конце.

Таким образом, диск жестко соединен с корпусом на втором продольном конце корпуса.

Диск продолжается в основном в плоскости, которая перпендикулярна продольной оси вала, также проходящей через центр диска.

Функция диска заключается в удержании троса над перфорационным элементом, в частности когда указанный перфорационный элемент установлен в трубе. Таким образом, трос не проходит между перфорационным элементом и трубой.

Согласно другому необязательному признаку изобретения диск содержит по меньшей мере один сквозной проем.

Под сквозным проемом понимается проем, который выходит на обе стороны диска так, что текучая среда может протекать через диск путем протекания через сквозной проем. Сквозной проем может быть закрыт на его периферии и может образовывать сквозное отверстие. Альтернативно сквозной проем также может быть открыт на внешней окружности диска и может тем самым образовывать сквозной канал.

Диск может содержать группу сквозных проемов. Сквозной проем или группа сквозных проемов имеют специальные размеры, чтобы не замедлять падение перфорационного элемента при его сбросе. Более того, труба может содержать текучую среду, и наличие отверстия в диске тем самым позволяет текучей среде протекать через диск без замедления падения перфорационного элемента.

Диск содержит по меньшей мере один сквозной канал, который позволяет тросу проходить через него.

Сквозной канал продолжается от периферии диска по направлению к его центру. Сквозной канал позволяет устанавливать диск на перфорационном элементе после того, как указанный перфорационный элемент был соединен с тросом, соединяющим корпус с барабаном. Более того, при установке диска на перфорационном элементе диск устанавливается на корпусе путем вставки троса через канал от периферии диска до его центра. Сквозной канал диска облегчает установку диска на корпусе, так как трос может быть предварительно прикреплен к корпусу.

Согласно другому необязательному признаку изобретения диск по меньшей мере частично изготовлен из материала, который облегчает скольжение диска.

Диск по меньшей мере частично изготовлен из синтетического материала, например, полиэтилена высокой плотности (ВППЭ) или политетрафторэтилена (ПТФЭ), иначе известного как Тефлон®. Понятно, что диск может быть приведен в контакт с поверхностью на его периферии, при этом на этой поверхности находится материал, облегчающий скольжение диска.

По меньшей мере периферия диска изготовлена из материала, который облегчает скольжение диска, но также возможно, чтобы весь диск был изготовлен из материала, который облегчает скольжение диска, без отклонения тем самым от объема изобретения. В дополнение и согласно другому варианту выполнения диск также может быть изготовлен из металлического материала и покрыт по меньшей мере на его периферии синтетическим материалом, таким как те, которые описаны выше.

Согласно другому необязательному признаку изобретения диск имеет диаметр, который меньше или равен диаметру, в который входят свободные концы группы лопастей.

Согласно другому необязательному признаку изобретения средство приведения в действие содержит средство блокировки вращения барабана, которое выполнено с возможностью высвобождения перфорационного элемента и с возможностью заставлять его падать.

Барабан имеет по меньшей мере один проем, который выполнен с возможностью вмещения средства блокировки вращения барабана. Средство блокировки вращения барабана содержит по меньшей мере один стержень, имеющий прямолинейный участок, по меньшей мере частично окруженный втулкой, изготовленной из материала, который способствует извлечению средства блокировки из проема барабана, такого как полиэтилен высокой плотности (ВППЭ) или политетрафторэтилен (ПТФЭ), иначе известный как Тефлон®.

Когда стержень размещен в проеме барабана, барабан не может вращаться, и перфорационный элемент, таким образом, неподвижен. Извлечение стержня из барабана позволяет барабану вращаться, что тем самым позволяет перфорационному элементу падать.

Изобретение также относится к герметичному и теплоизоляционному резервуару, который выполнен с возможностью содержания текучей среды и содержит группу стенок, отличающемуся тем, что резервуар содержит трубу, которая проходит через по меньшей мере одну из стенок резервуара и которая продолжается между первым концом, установленным внутри резервуара, и вторым концом, установленным снаружи резервуара, при этом резервуар содержит перфорационное устройство согласно любому из предыдущих признаков.

Резервуар выполнен с возможностью хранения текучей среды, при этом группа стенок резервуара герметизирует и теплоизолирует указанный резервуар. Резервуар также содержит перфорационное устройство, содержащее по меньшей мере один из признаков, описанных выше. Здесь понятно, что резервуар и перфорационное устройство являются двумя отдельными предметами, которые могут взаимодействовать друг с другом.

Таким образом, резервуар ограничен в пространстве группой стенок, предпочтительно принимающих форму параллелепипеда.

Труба проходит через одну стенку из группы стенок резервуара, предпочтительно потолок, и имеет первый конец, который выходит внутрь резервуара, и второй конец, который выходит наружу резервуара. Конец, который выходит внутрь резервуара, расположен близко к нижней стенке резервуара.

Перфорационное устройство установлено на конце трубы, который выходит наружу резервуара, так, что перфорационный элемент может перемещаться между первым и вторым концами трубы даже вплоть до нижней стенки резервуара.

Согласно другому необязательному признаку изобретения перфорационный элемент расположен в трубе, при этом барабан сматывает трос для того, чтобы поднимать перфорационный элемент.

Понятно, что перфорационный элемент может частично перемещаться в трубе с помощью вращения барабана, при этом направление вращения барабана наматывает трос на барабан или разматывает трос с барабана, вследствие чего перфорационный элемент приводится ближе к нижней стенке резервуара или отводится дальше от нее.

Согласно другому необязательному признаку изобретения перфорационный элемент и труба выполнены так, что перфорационный элемент скользит в трубе.

Таким образом, перфорационный элемент имеет поперечное сечение, которое меньше поперечного сечения трубы, для того, чтобы предотвращать застревание перфорационного элемента в трубе.

Понятно, что для того, чтобы перфорационный элемент мог перемещаться в трубе, окружность, в которую по меньшей мере частично вписаны свободные концы группы лопастей, обязательно меньше внутреннего поперечного сечения трубы.

Согласно другому необязательному признаку изобретения каждая стенка из группы стенок содержит, последовательно в направлении толщины снаружи внутрь резервуара, вспомогательный теплоизоляционный барьер, вспомогательную герметизирующую мембрану, основной теплоизоляционный барьер и основную герметизирующую мембрану, которая предназначена для нахождения в контакте с текучей средой, содержащейся в резервуаре, причем основная герметизирующая мембрана имеет зону перфорации, расположенную напротив конца трубы, который выходит внутрь резервуара.

Вспомогательный теплоизоляционный барьер и вспомогательная герметизирующая мембрана образуют вспомогательную область резервуара, тогда как основной теплоизоляционный барьер и основная герметизирующая мембрана образуют основную область резервуара.

Также понятно, что вспомогательная герметизирующая мембрана поддерживается вспомогательным теплоизоляционным барьером, при этом находясь в контакте с основным теплоизоляционным барьером.

Теплоизоляционные барьеры помогают поддерживать температуру текучей среды, хранящейся в резервуаре, путем ограничения теплообмена между внешней средой резервуара и внутренней частью резервуара. Герметизирующие мембраны предотвращают любую утечку текучей среды наружу резервуара.

Зона перфорации отличается утончением основной герметизирующей мембраны, которое облегчает перфорацию указанной мембраны перфорационным элементом. Труба расположена так, что конец, который выходит внутрь резервуара, расположен напротив зоны перфорации.

Согласно другому необязательному признаку изобретения основная герметизирующая мембрана образует выступ, содержащий по меньшей мере одну плоскую зону на уровне зоны перфорации.

Выступ позволяет подводить зону перфорации ближе к концу, который выходит внутрь резервуара, уменьшая риск того, что перфорационный элемент перфорирует вспомогательную герметизирующую мембрану после перфорации основной герметизирующей мембраны. Перфорационный элемент перфорирует плоскую зону выступа, которая предпочтительно обращена к концу трубы, который выходит внутрь резервуара.

Согласно другому необязательному признаку изобретения длина перфорационной головки в направлении перемещения перфоратора меньше толщины основного изоляционного барьера или толщины, соответствующей сумме толщины основного изоляционного барьера и высоты выступа. Это предпочтительно позволяет предотвращать перфорацию вспомогательной мембраны путем создания упора на уровне группы лопастей с помощью основной мембраны.

Изобретение дополнительно относится к судну, содержащему резервуар согласно любому из предыдущих признаков.

Судно содержит резервуар, выполненный с возможностью хранения текучей среды, при этом группа стенок резервуара герметизирует и теплоизолирует указанный резервуар. Судно также содержит перфорационное устройство, содержащее по меньшей мере один из признаков, описанных выше.

Изобретение также относится к способу перфорации резервуара, установленного на судне, согласно любому из предыдущих признаков, отличающемуся тем, что на первом этапе устанавливают перфорационное устройство на втором конце.

На первом этапе располагают средство приведения в действие перфорационного устройства на уровне второго конца трубы, при этом перфорационный элемент также устанавливают в трубе на уровне второго конца трубы.

Согласно другому признаку изобретения на втором этапе выполняют скольжение перфорационного элемента в трубе для того, чтобы перемещать его вниз до нижней стенки резервуара.

Понятно, что на втором этапе перемещают перфорационный элемент, т.е. опускают его управляемым образом, в трубе вниз до нижней стенки резервуара. С этой целью перфорационный элемент скользит в трубе.

Согласно другому признаку изобретения на третьем этапе располагают перфорационный элемент в трубе на высоте сброса, затем блокируют барабан, являющийся частью перфорационного устройства, после того как перфорационный элемент был расположен на указанной высоте сброса.

Пользователь располагает перфорационный элемент на особой высоте, например, три метра, затем блокирует вращение барабана для того, чтобы делать перфорационный элемент неподвижным на этой высоте. Для того, чтобы гарантировать, что измерение высоты сброса перфорационного элемента является правильным, перфорационный элемент располагают на нижней стенке резервуара так, чтобы определять ориентир. Это положение далее называется начальной точкой измерения и действует в качестве начального ориентира для высоты сброса.

Согласно другому признаку изобретения на четвертом этапе сбрасывают перфорационный элемент.

Пользователь позволяет вращать барабан для того, чтобы высвобождать перфорационный элемент и позволять ему сталкиваться с нижней стенкой резервуара. Ведомый под действием своего веса по направлению к зоне перфорации перфорационный элемент накапливает кинетическую энергию, которую он передает в форме механической энергии, когда он ударяется о зону перфорации. Высота устанавливается такой, что перфорационный элемент может накапливать достаточную кинетическую энергию для перфорации основной герметизирующей мембраны.

Согласно необязательному признаку изобретения второй этап, третий этап и четвертый этап повторяют до тех пор, пока основная герметизирующая мембрана не будет перфорирована.

Согласно необязательному признаку изобретения на четвертом этапе поднимают перфорационный элемент в трубу.

Другие признаки, подробности и преимущества изобретения станут более очевидными из описания, которое следует далее, и из нескольких примерных вариантов выполнения, которые представлены в иллюстративных целях и без ограничения со ссылкой на приложенные схематические чертежи, на которых:

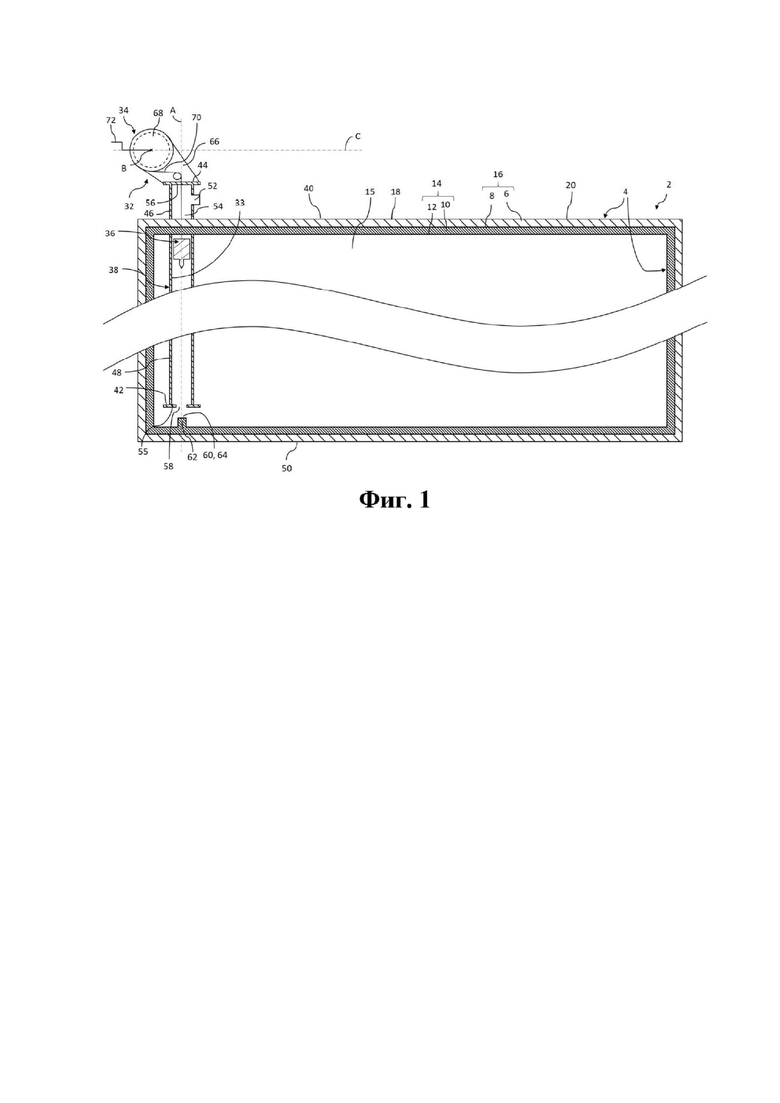

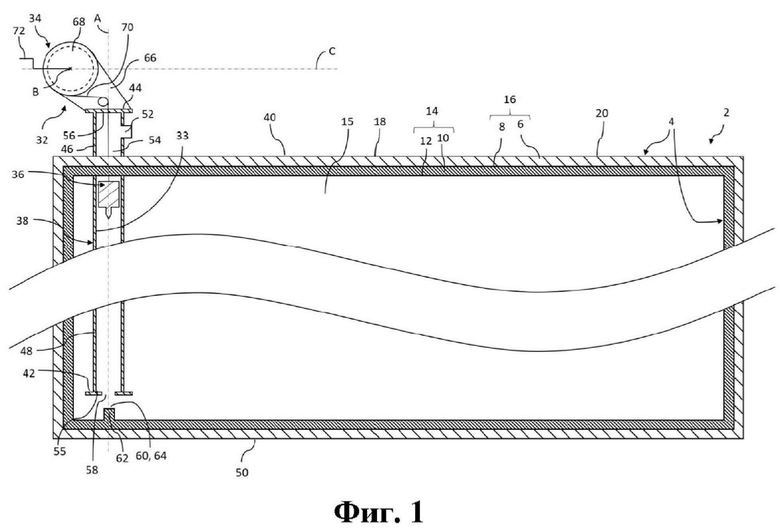

Фиг. 1 представляет собой вид в разрезе резервуара, оборудованного перфорационным устройством согласно изобретению;

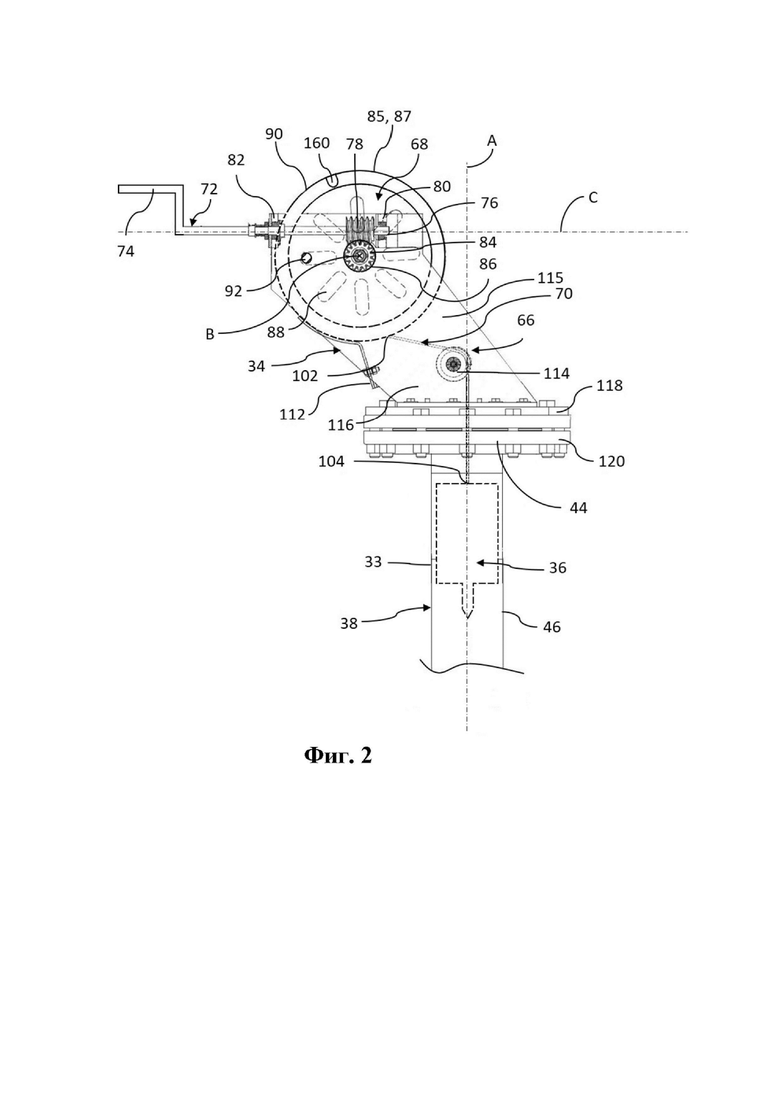

Фиг. 2 представляет собой вид в разрезе средства приведения в действие перфорационного устройства согласно Фиг. 1;

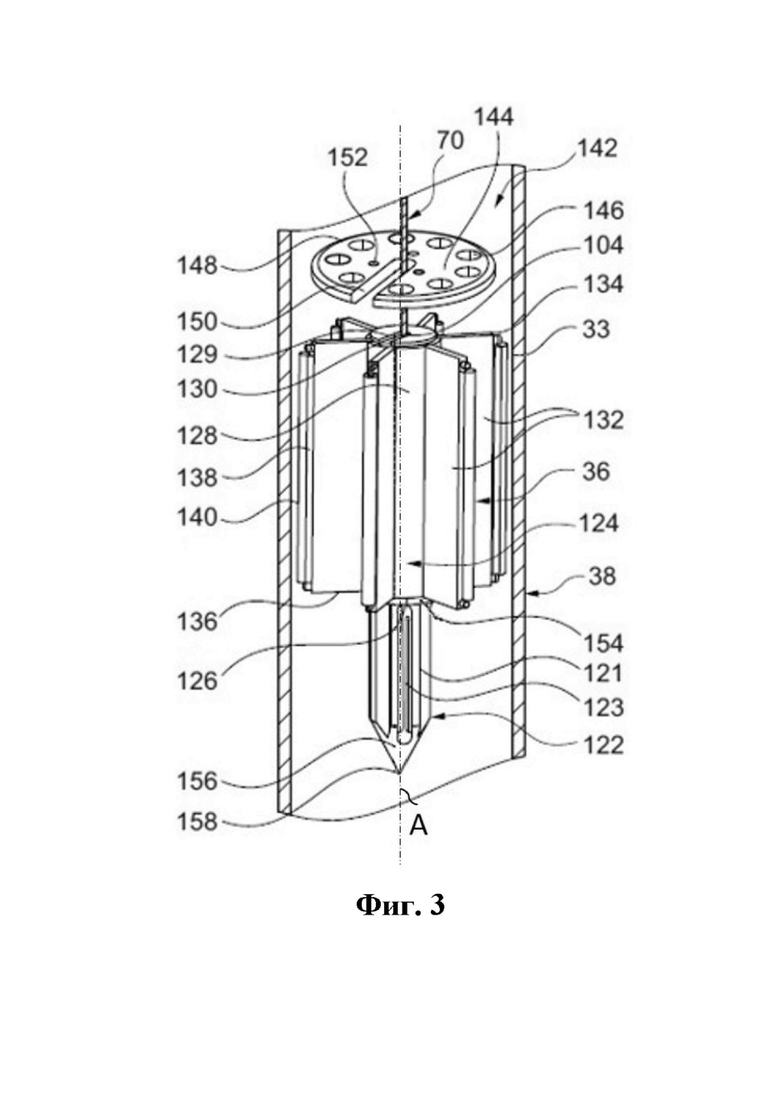

Фиг. 3 представляет собой вид в перспективе перфорационного элемента перфорационного устройства согласно Фиг. 1;

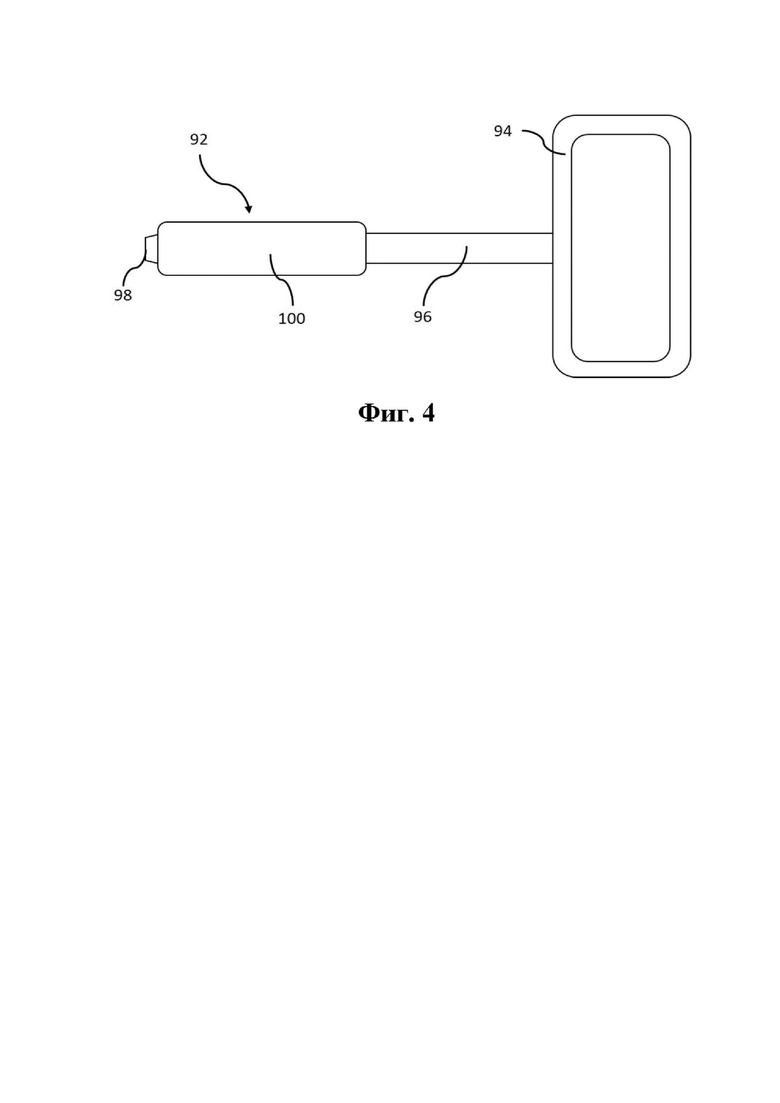

Фиг. 4 представляет собой вид в перспективе средства блокировки, являющегося частью средства приведения в действие перфорационного устройства.

Признаки, модификации и разные варианты выполнения изобретения могут быть скомбинированы друг с другом в различных комбинациях при условии, что они не являются несовместимыми или исключающими друг друга. В частности, можно представить модификации изобретения, которые содержат только набор признаков, которые описаны ниже, отдельно от других признаков, которые описаны, при условии, что этот набор признаков достаточен для предоставления технического преимущества и/или отличия изобретения от известного уровня техники.

На Фиг. 1 показан герметичный и теплоизоляционный резервуар 2, ограниченный в пространстве группой стенок 4 и принимающий общую форму прямоугольного параллелепипеда, только четыре стенки которого проиллюстрированы здесь. Резервуар 2 выполнен с возможностью содержания и/или хранения текучей среды и, конкретнее, криогенной жидкости, такой как жидкий природный газ или сжиженный нефтяной газ. Согласно неограничивающему примеру этот тип резервуара 2 используется в морском транспорте в качестве резервуара для транспортировки жидкого природного газа или даже в качестве топливного резервуара для судна. Более того, этот резервуар 2 также может быть использован для наземного хранения жидкого природного газа.

Природный газ имеет более высокую плотность в жидкой форме, чем в газообразной, и в связи с этим большее количество природного газа сохраняется, когда он находится в жидкой форме. Природный газ находится в жидкой форме при атмосферном давлении при температуре -163°C.

Резервуар 2 выполнен с возможностью хранения жидкого природного газа при температуре не более -163°C. С этой целью каждая стенка из группы стенок 4 резервуара 2 содержит, последовательно в направлении толщины снаружи внутрь резервуара 2, вспомогательную область 16 и основную область 14, которые герметичны и независимы друг от друга.

Вспомогательная область содержит вспомогательный теплоизоляционный барьер 6 и вспомогательную герметизирующую мембрану 8, которая поддерживается вспомогательным теплоизоляционным барьером 6. Основная область содержит основной теплоизоляционный барьер 10, который лежит на вспомогательной герметизирующей мембране 8, и основную герметизирующую мембрану 12, которая поддерживается основным теплоизоляционным барьером 10. Указанная основная герметизирующая мембрана 12 предназначена для нахождения в контакте с текучей средой, содержащейся в резервуаре 2.

Вспомогательный теплоизоляционный барьер 6 находится в контакте с внешней средой резервуара 2, в частности с несущей конструкцией. В случае, когда резервуар установлен на судне, вспомогательный теплоизоляционный барьер 6 находится, например, в контакте с внутренним корпусом судна. Таким образом, вспомогательный теплоизоляционный барьер 6 имеет внешнюю поверхность 18, которая обращена к внешней среде резервуара 2. Вспомогательная герметизирующая мембрана 8 находится в контакте со вспомогательным теплоизоляционным барьером 6 с одной стороны и с основным теплоизоляционным барьером 10, который поддерживает основную герметизирующую мембрану 12, с другой стороны. Теплоизоляционные барьеры 6, 10 помогают поддерживать температуру внутри резервуара 2, при этом герметизирующие мембраны 8, 12 образуют слой, который непроницаем для текучих сред, которые может содержать резервуар 2.

Согласно изобретению резервуар 2 содержит перфорационное устройство 32, содержащее по меньшей мере одно средство 34 приведения в действие и элемент 36 для перфорации резервуара 2, причем средство 34 приведения в действие выполнено с возможностью приведения перфорационного элемента 36 в движение. В связи с этим средство 34 приведения в действие может поднимать перфорационный элемент 36 или позволять сбрасывать его.

Перфорационное устройство 32 выполнено с возможностью прокалывания основной герметизирующей мембраны 12 и образования отверстия, которое соединяет внутреннее пространство основного теплоизоляционного барьера 10 с внутренним пространством 15 резервуара 2, для того, чтобы иметь возможность быстро удалять текучую среду, которая просочилась в основную область 14 группы стенок 4, во время выгрузки текучей среды, содержащейся в резервуаре 2, не повреждая группу стенок 4 резервуара 2.

Перфорационное устройство 32 и способ перфорации резервуара 2 будут описаны после следующего описания трубы 38 резервуара 2, которая направляет перфорационный элемент 36 перфорационного устройства 32.

Резервуар 2 содержит по меньшей мере одну трубу 38, которая проходит через по меньшей мере одну из стенок резервуара 2, причем указанная стенка в остальной части описания обозначается термином «потолок 40 резервуара». Труба 38 продолжается продольно между первым концом 42, который выходит во внутреннее пространство 15 резервуара 2, и вторым концом 44, который выходит наружу резервуара 2, причем труба 38 продолжается по существу вдоль вертикальной оси A между указанными двумя концами. В остальной части описания термин «внутренний конец 42» будет также использован для обозначения первого конца 42 трубы 38, который продолжается внутри резервуара 2, причем эти два выражения обозначают один и тот же предмет. Аналогично термин «внешний конец 44» будет использован для обозначения второго конца 44 трубы 38, который расположен снаружи резервуара 2, и тем самым эти два выражения обозначают один и тот же предмет.

Таким образом, труба 38 содержит два участка: внешний участок 46, который продолжается между внешним концом 44 трубы 38 и потолком 40 резервуара, и внутренний участок 48, который продолжается между внутренним концом 42 трубы 38 и потолком 40 резервуара. Предпочтительно внутренний конец 42 трубы 38 расположен близко к стенке, которая расположена напротив потолка 40 резервуара относительно внутренней части резервуара 2, причем противоположная стенка в остальной части описания обозначается как «дно 50 резервуара». В связи с этим внутренний участок 48 трубы 38 продолжается от верхней части резервуара 40 по трубе 38 по направлению к дну резервуара 50, не касаясь, однако, дна.

Труба 38 может содержать на уровне внешнего участка 46 входное отверстие 52 для устройства измерения уровня текучей среды, содержащейся в резервуаре 2, причем устройство измерения не показано на фигурах. В связи с этим труба 38 может выполнять функцию измерения уровня текучей среды в резервуаре в дополнение к функции, которую она выполняет в отношении перфорационного устройства 32 согласно изобретению.

Здесь входное отверстие 52 отделено от внешнего конца 44 трубы 38. Однако труба 38, которая описана выше, имеющая входное отверстие 52 для устройства измерения, расположенное на внешнем конце 44 трубы 38, не выходит за рамки объема изобретения.

Труба 38 является полой между внешним концом 44 и внутренним концом 42. Другими словами, труба 38 имеет полость 54, ограниченную внутренней поверхностью 33 трубы 38, которая продолжается между каждым из ее концов 42, 44, при этом полость 54 оканчивается внешней горловиной 56 на внешнем конце 44 трубы 38 и внутренней горловиной 58 на внутреннем конце 42 трубы 38. Когда перфорационное устройство 32 установлено на трубе 38, перфорационный элемент 36 скользит внутри полости 54 трубы 38 между каждым из концов 42, 44 трубы 38.

Более того, когда резервуар 2 содержит текучую среду, труба 38 по меньшей мере частично погружена в текучую среду, которая по меньшей мере частично заполняет полость 54 внутреннего участка 48 трубы 38. Таким образом, устройство измерения может быть расположено в трубе 38 на уровне ее внешнего участка 46 и может достигать внутренней области резервуара 2 для того, чтобы измерять уровень текучей среды, присутствующей в трубе 38, причем этот уровень соответствует количеству текучей среды, содержащейся в резервуаре 2.

Внутренняя горловина 58 трубы 38 расположена напротив по меньшей мере части дна 50 резервуара. Конкретнее, внутренняя горловина 58 расположена напротив зоны 60 перфорации основной герметизирующей мембраны 12, расположенной на дне 50 резервуара. Зона 60 перфорации определена таковой, поскольку в этой зоне основная герметизирующая мембрана 12 имеет толщину, которая меньше или равна остальной части дна 50 резервуара, причем толщина основной герметизирующей мембраны 12 измеряется в направлении, перпендикулярном главной плоскости продолжения основной герметизирующей мембраны 12. В связи с этим основная герметизирующая мембрана 12 может быть легче перфорирована перфорационным устройством 32.

Однако перфорация основной герметизирующей мембраны 12 не должна влиять на вспомогательную область 16 и в связи с этим перфорационный элемент 36 не должен достигать вспомогательной герметизирующей мембраны 8.

С этой целью зона 60 перфорации принимает форму выступа 62, который выступает из основной герметизирующей мембраны 12 и который содержит плоскую зону 64. Выступ 62 продолжается по направлению к внутреннему пространству 15 резервуара 2 так, что плоская зона 64 располагается напротив внутренней горловины 58 трубы 38. В этой конфигурации перфорационный элемент 36 перфорирует основную герметизирующую мембрану 12 в плоской зоне 64, не достигая вспомогательной герметизирующей мембраны 8.

Более того, труба содержит средство 55 остановки опускания перфорационного элемента 36 во внутренней горловине 58 трубы. Это средство остановки, например, принимает форму приварного диска, который продолжается в основном в плоскости, перпендикулярной вертикальной оси A. Диск содержит предпочтительно круглое отверстие, выполненное так, что часть перфорационного элемента достигает основной герметизирующей мембраны 12, но перфорационный элемент 36 полностью не выходит из трубы 38.

Согласно изобретению труба 38 поддерживает перфорационное устройство 32, расположенное на внешнем конце 44 указанной трубы 38.

Перфорационное устройство 32 содержит средство 34 приведения в действие и элемент 36 для перфорации резервуара 2, причем средство 34 приведения в действие выполнено с возможностью осуществления перемещения перфорационного элемента 36. В связи с этим средство 34 приведения в действие позволяет приводить перфорационный элемент 36 в движение или делать его неподвижным. Другими словами, перемещение перфорационного элемента 36 зависит от средства 34 приведения в действие.

Средство 34 приведения в действие содержит по меньшей мере одну раму 66, барабан 68 и трос 70, который соединяет перфорационный элемент 36 с барабаном 68. Барабан 68 выполнен с возможностью вращения вокруг оси вращения B на всех фигурах. Вращение барабана 68 вокруг оси вращения B заставляет трос 70 наматываться на барабан 68 или разматываться с барабана 68. Барабан 68 в этом случае вращается вручную, в частности посредством рукоятки 72.

Как подробнее проиллюстрировано на Фиг. 2, средство 34 приведения в действие перфорационного элемента 36 содержит ручную систему вращения барабана 68, содержащую по меньшей мере рукоятку 72. Альтернативно средство 34 приведения в действие перфорационного устройства 32 может быть моторизованным или даже автоматизированным без отклонения тем самым от объема изобретения.

Рукоятка 72 продолжается вдоль поперечной оси C, перпендикулярной вертикальной оси A, между ручкой 74 и внутренним концом 76 рукоятки 72. Ручка 74 рукоятки 72 позволяет пользователю приводить в движение средство 34 приведения в действие перфорационного устройства 32, в частности путем вращения рукоятки 72 вокруг поперечной оси C. Внутренний конец 76 рукоятки 72 содержит зубчатое колесо 78 барабана 68 и удерживается в требуемом положении первым подшипником 80 вращения рамы 66. В дополнение к первому подшипнику 80 вращения рукоятка 72 также поддерживается вторым подшипником 82 вращения рамы 66, который находится в контакте с рукояткой 72 между ручкой 74 и внутренним концом 76 рукоятки 72. Эти подшипники для вращения рукоятки 72 на раме 66 гарантируют, что поддерживается вращение рукоятки 72 вокруг поперечной оси C.

Барабан 68 средства 34 приведения в действие содержит приводной элемент 84, который вращается зубчатым колесом 78 рукоятки 72, причем приводной элемент 84 представляет собой шестерню, например. Приводной элемент 84 выполнен с возможностью вращения вокруг оси вращения B барабана 68. По сути, когда пользователь вращает рукоятку 72 вокруг поперечной оси C, зубчатое колесо 78 рукоятки 72 вращает приводной элемент 84 барабана 68 и также барабан 68 вокруг оси вращения B. Направление вращения рукоятки 72 вокруг поперечной оси C влияет на направление вращения барабана 68.

В дополнение к приводному элементу 84 барабан 68 содержит вал 86, который продолжается между первым боковым диском 85 и вторым боковым диском 87, причем боковые диски 85, 87 имеют больший диаметр, чем диаметр вала 86. Так как боковые диски 85, 87 симметричны друг другу относительно вала 86, признак для одного из боковых дисков 85, 87 может быть применен к другому боковому диску 85, 87. Центр барабана 68, центр вала 86, центр боковых дисков 85, 87 и ось вращения B совпадают. Вал 86 барабана 68 позволяет крепить барабан 68 к раме 66, при этом позволяя барабану 68 вращаться вокруг оси вращения B.

Трос 70 наматывается на вал 86 барабана 68 между боковыми дисками 85, 87, которые направляют трос 70, когда указанный трос наматывается на барабан или разматывается с барабана. Первый боковой диск 85, как и второй боковой диск 87, имеет по меньшей мере одно позиционирующее отверстие 88. Позиционирующее отверстие 88 в этом случае расположено между центром первого бокового диска 85 и периферийным краем 90 первого бокового диска 85 и является в общем продолговатым, а его максимальный размер продолжается в радиальном направлении барабана. Как проиллюстрировано на Фиг. 2, первый боковой диск 85 содержит группу позиционирующих отверстий 88, каждое из которых образовано в первом боковом диске 85 барабана 68 и распределено под углами вокруг оси вращения B барабана 68.

Барабан 68 содержит по меньшей мере одну предпочтительно окрашенную выемку 160 на одном из периферийных краев 90 одного из боковых дисков 85, 87, причем выемка 160 выполнена таким образом, чтобы пользователь перфорационного устройства 32 по меньшей мере частично видел ее. Альтернативно барабан 68 содержит выемку 160 на каждом боковом диске 85, 87 барабана 68 так, что пользователь может отслеживать или подсчитывать обороты барабана с любой его стороны.

Средство 34 приведения в действие также содержит средство 92 блокировки вращения барабана 68, которое выполнено с возможностью блокировать или разрешать перемещение перфорационного элемента 36. Конкретнее, средство 92 блокировки взаимодействует с позиционирующим отверстием 88 для того, чтобы блокировать вращение барабана 68 вокруг оси вращения B, при этом средство 92 блокировки по меньшей мере частично продолжается в позиционирующем отверстии 88, например.

Средство 92 блокировки, как проиллюстрировано на Фиг. 4, содержит предпочтительно прямоугольную ручку 94 и стержень 96, который продолжается от ручки 94 по направлению к концу 98 для вставки средства 92 блокировки в позиционирующее отверстие 88 барабана 68. Ручка 94 представляет собой зону, посредством которой пользователь захватывает средство 92 блокировки, при этом стержень 96 предназначен для приема в позиционирующем отверстии 88. Более того, участок стержня 96, который продолжается от конца 98 вставки по направлению к ручке 94, принимается в позиционирующем отверстии 88 барабана 68, тем самым блокируя вращение барабана 68 вокруг оси вращения B.

Для того, чтобы позволять барабану 68 вращаться и тем самым позволять перфорационному элементу падать средство 92 блокировки вручную извлекается из барабана 68. Для того, чтобы облегчать извлечение средства блокировки из барабана 68 средство 92 блокировки содержит втулку 100, которая продолжается от конца 98 вставки по направлению к ручке 94, тем самым облегчая скольжение стержня 96 в позиционирующем отверстии 88, причем втулка 100 по меньшей мере частично состоит из синтетического материала, такого как полиэтилен высокой плотности (ВППЭ) или политетрафторэтилен (ПТФЭ), иначе известный как Тефлон®. Этот материал имеет свойство уменьшения сил трения между средством 92 блокировки и барабаном 68. Наличие втулки 100 вокруг стержня 96 на конце 98 вставки облегчает извлечение средства 92 блокировки из позиционирующего отверстия 88 барабана 68. Ввиду значительного веса перфорационного элемента, который требуется для того, чтобы он выполнял свою функцию в жидкой среде, втулка 100 этого типа уменьшает усилие, требуемое для извлечения средства 92 блокировки из позиционирующего отверстия 88.

Как отмечено ранее, барабан 68 жестко соединен с тросом 70 и заставляет трос 70 наматываться на барабан 68 или разматываться с барабана 68 во время его вращения вокруг оси вращения B. Когда средство 92 блокировки принято в позиционирующем отверстии 88, трос 70 не может наматываться или разматываться.

Как проиллюстрировано на Фиг. 2, трос 70 средства 34 приведения в действие содержит первый конец 102, который жестко соединен с барабаном 68, и второй конец 104, который жестко соединен с перфорационным элементом 36. Первый конец 102 троса 70 жестко соединен с барабаном 68 на валу 86 барабана 68.

Средство 34 приведения в действие необязательно содержит элемент 112 для направления троса 70, тем самым оптимизируя наматывание троса 70 на барабан 68 или разматывание троса 70 с барабана 68.

Средство 34 приведения в действие необязательно содержит направляющий шкив 114, предпочтительно вал, вокруг которого может скользить трос 70.

Рама 66 средства 34 приведения в действие содержит группу боковых поверхностей, из которых первая боковая поверхность 115 особенно видна на Фиг. 2, и установочный фланец 118. Установочный фланец 118 рамы 66 продолжается в основном в плоскости, которая по существу перпендикулярна вертикальной оси A. Таким образом, группа боковых поверхностей рамы 66 и установочный фланец 118 ограничивают пространство 116, в котором, в частности, по меньшей мере частично размещены барабан 68 и трос 70. Пространство 116 в раме 66 находится в сообщении с внешней средой рамы 66 на установочном фланце 118, позволяя по меньшей мере некоторой части троса 70 находиться снаружи рамы 66. Более того, первый конец 102 троса 70, соединенный с барабаном 68, расположен внутри рамы 66 в пространстве 116, а второй конец 104 троса 70 расположен снаружи рамы 66, при этом трос 70 проходит через часть пространства 116 в раме 66. Второй конец 104 троса 70 жестко соединен с перфорационным элементом 36.

Установочный фланец 118 рамы 66 предназначен для нахождения в контакте с внешним концом 44 трубы 38. С этой целью установочный фланец 118 рамы 66 расположен напротив установочного фланца внешней горловины 56 трубы 38, при этом установочный фланец 118 рамы 66 и установочный фланец 120 трубы 38 предназначены для взаимодействия друг с другом для того, чтобы жестко соединять раму 66 с трубой 38. Этот узел закрепляет перфорационное устройство 32 на трубе 38. Этот узел также предусматривает уплотнение между установочным фланцем 118 рамы 66 и установочным фланцем 120 трубы 38.

После того, как рама 66 была установлена на трубе 38 на внешнем конце 44 трубы 38 по меньшей мере часть троса 70 и перфорационный элемент 36 располагаются в полой части 54 трубы 38, при этом указанная часть троса 70 и перфорационный элемент 36 выравниваются по существу вдоль вертикальной оси A, а поворотный компонент 114 гарантирует расположение перфорационного элемента 36 вдоль этой оси, как проиллюстрировано на Фиг. 2. Расположенный таким образом перфорационный элемент 36, размещенный в трубе 38, удерживается подвешенным ко второму концу 104 троса 70. Вращение барабана 68, которое заставляет трос 70 наматываться на барабан 68 или разматываться с барабана 68, также заставляет перфорационный элемент 36 перемещаться по направлению к или в сторону от внешнего конца 44 и/или внутреннего конца 42 трубы 38.

Согласно примеру, проиллюстрированному на Фиг. 3, перфорационный элемент 36 содержит по меньшей мере одну перфорационную головку 122 и корпус 124, каждый из которых продолжается один за другим. Точнее, корпус 124 перфорационного элемента 36 продолжается продольно между первым продольным концом 126, который жестко соединен с перфорационной головкой 122, и вторым продольным концом 129, который жестко соединен со вторым концом 104 троса 70. Таким образом, понятно, что трос 70 находится на противоположном перфорационной головке 122 конце корпуса 124 перфорационного элемента 36.

Корпус 124 содержит вал 128, который продольно ограничен первым продольным концом 126 и вторым продольным концом 129 корпуса 124 и который продолжается вдоль вертикальной оси A. Вал 128 в этих случаях принимает общую форму цилиндра, центр которого совпадает с вертикальной осью A. Более того, конкретнее вал 128 корпуса 124 на каждом из его концов жестко соединен с тросом 70 и перфорационной головкой 122.

Вал 128 содержит паз 130, который продолжается от периферии вала 128 до центра цилиндра на втором продольном конце 129 корпуса 124. Этот паз 130 облегчает установку троса 70 на валу 128 корпуса 124.

Согласно другому варианту выполнения вал 128 перфорационного элемента 36 может содержать крепежное кольцо, которое расположено, конкретнее, на втором продольном конце 129 и на котором может быть закреплен трос 70.

Корпус 124 также поддерживает группу лопастей 132, каждая из которых радиально выступает из вала 128 корпуса 124. Каждая лопасть из группы лопастей 132 продолжается продольно между первым продольным концом 126 и вторым продольным концом 129 корпуса 124 и перпендикулярно валу 128 в сторону от перфорационного элемента 36. Другими словами, каждая лопасть из группы лопастей 132 продолжается от вала 128 корпуса 124 в сторону от перфорационного элемента 36 в основном в плоскости, в которой лежит вертикальная ось A.

Каждая лопасть из группы лопастей 132 образует плоский прямоугольный профиль, имеющий три свободных края. Первый и второй свободные края 134, 136 участвуют в ограничении каждой лопасти на первом продольном конце 126 и на втором продольном конце 129 корпуса 124. По сути первый и второй свободные края 134, 136 каждой лопасти продолжаются по существу перпендикулярно вертикальной оси A. Каждая лопасть из группы лопастей 132 содержит третий свободный край 138, который предпочтительно параллелен вертикальной оси A и который продолжается по меньшей мере частично между первым краем 134 и вторым краем 136 каждой лопасти из группы лопастей 132.

В примере, проиллюстрированном на Фиг. 3, группа лопастей 132 имеет шесть лопастей, распределенных так, что угловой сектор между каждой лопастью из группы лопастей 132 является одинаковым. Таким образом, понятно, что расстояние, отделяющее третий свободный край 138 от двух смежных лопастей из группы лопастей 132, одинаково независимо от того, какие смежные лопасти из группы лопастей 132 выбираются для выполнения этого измерения, причем расстояние измеряется перпендикулярно вертикальной оси A. Согласно другому варианту выполнения группа лопастей 132 содержит по меньшей мере три лопасти. Если корпус 124 имеет три лопасти, они распределены вокруг вала 128 корпуса 124 так, чтобы образовывать углы по существу 120 градусов.

Третий свободный край 138 каждой лопасти из группы лопастей 132 по меньшей мере частично ограничивает окружность корпуса 124, при этом указанные третьи свободные края вписаны в круг, который представляет эту окружность.

Третий свободный край 138 каждой лопасти из группы лопастей 132 поддерживает покрытие 140, которое облегчает скольжение корпуса 124 в трубе 38. Указанное покрытие 140 предпочтительно продолжается от первого края 134 до второго края 136 каждой лопасти, тем самым покрывая весь третий свободный край 138 каждой лопасти. Покрытие 140 изготовлено из синтетического материала, такого как полиэтилен высокой плотности (ВППЭ) или политетрафторэтилен (ПТФЭ), иначе известный как Тефлон®, для того, чтобы уменьшать силы трения между третьим свободным краем 138 каждой лопасти из группы лопастей 132 перфорационного элемента 36 и внутренней поверхностью трубы 38. За исключением покрытия 140 перфорационный элемент 36 предпочтительно изготовлен из нержавеющей стали так, что его вес достаточен для перфорации основной герметизирующей мембраны 12 в зоне 60 перфорации.

На его втором продольном конце 12 корпус 124 поддерживает диск 142, который предотвращает попадание троса 70 в область группы лопастей 132, когда перфорационный элемент 36 находится в полости 54 трубы 38. Более того, когда перфорационный элемент 36 останавливается в конце его падения, барабан 68 продолжается вращаться вследствие веса троса 70. Часть троса 70 собирается на диске 142, который предотвращает прохождение троса 70 между группой лопастей 132 и внутренней поверхностью 33 трубы 38. Диск 142 продолжается в основном в плоскости, которая перпендикулярна вертикальной оси A, совпадающей с центром диска 142.

Диск 142 имеет верхнюю поверхность 144 и нижнюю поверхность (не показана на Фигурах), которые противоположны друг другу, причем нижняя поверхность повернута к валу 128 и группе лопастей 132 корпуса 124. Более того, диаметр диска 142 меньше или равен диаметру, в который входят третьи свободные края 138 группы лопастей 132. Однако диаметр диска 142 должен быть достаточно большим для предотвращения прохождения троса 70 через пространство между периферийным краем 148 диска 142 и внутренней поверхностью трубы 38.

Диск 142 содержит по меньшей мере один сквозной проем 146 и предпочтительно группу сквозных проемов 146, которые позволяют текучей среде протекать через диск 142, когда указанный диск падает через трубу 38. Под прилагательным «сквозной» понимается, что проем выходит как на нижнюю поверхность, так и на верхнюю поверхность 144 диска 142, тем самым соединяя две поверхности диска 142. Диск 142, как проиллюстрировано на Фиг. 3, содержит группу сквозных проемов 146, расположенных близко к радиально внешней периферии диска 142. Проемы из группы сквозных проемов 146 могут быть закрыты на их перифериях, тем самым образуя сквозные отверстия, или они могут быть открыты на внешней окружности диска, в этом случае образуя сквозные каналы. Более того, диск 142 имеет периферийный край 148, который продолжается между верхней и нижней поверхностями диска 142, при этом группа сквозных проемов 146 образована близко к этом периферийному краю 148, не вступая, однако, с ним в контакт в этом случае.

Периферийный край 148 имеет скошенную форму между верхней поверхностью 144 и нижней поверхностью диска 142. Понятно, что периферийный край 148 предпочтительно имеет три поверхности: первую поверхность, продолжающуюся в плоскости, перпендикулярной плоскости продолжения верхней 144 и нижней поверхностей диска 142, вторую поверхность, предусматривающую соединение между верхней поверхностью 144 и первой поверхностью периферийного края 148, и третью поверхность, предусматривающую соединение между нижней поверхностью диска 142 и первой поверхностью периферийного края 148.

Диск 142 содержит канал 150, который продолжается от периферийного края 148 диска 142 до его центра. Канал 150 образован так, чтобы выравниваться с пазом 130 вала 128, и аналогично пазу 130 вала 128 позволяет устанавливать трос 70 на перфорационном элементе 36. В связи с этим можно устанавливать диск 142 на перфорационном элементе 36 после его крепления к тросу 70.

Согласно другому варианту выполнения диск 142 вместо канала 150 содержит закрытое сквозное отверстие, через которое проходит трос 70.

Диск 142 имеет по меньшей мере одно крепежное отверстие 152 и предпочтительно группу крепежных отверстий 152, тем самым позволяя жестко соединять диск 142 с валом 128 корпуса 124. С этой целью крепежное(-ые) отверстие(-я) 152 взаимодействует(-ют) с крепежными средствами (не показаны на фигурах), такими как винты, для того, чтобы крепить диск 142 к валу 128 корпуса 124.

Перфорационный элемент 36 содержит перфорационную головку 122, которая принимает общую форму цилиндра 121, который продолжается между соединительным краем 154 и перфорационным конусом 156. Цилиндр 121 имеет по меньшей мере одну канавку 123, которая продолжается от перфорационного конуса 156 по направлению к соединительному краю 154.

Перфорационная головка 122 жестко соединена с корпусом 124 на соединительном крае 154, который, таким образом, находится в контакте с первым продольным концом 126 корпуса 124. Перфорационный конус 156 перфорационной головки 122 сужается до перфорирующего наконечника 158.

Теперь будет описан способ перфорации резервуара 2, в котором перфорационный элемент 36 приводят в движение для того, чтобы перфорировать одну стенку из группы стенок 4 резервуара 2.

Когда была идентифицирована утечка текучей среды, содержащейся в резервуаре 2, через основную герметизирующую мембрану 12, пользователь размещает перфорационное устройство 32 на входной горловине трубы 38 резервуара 2, что тем самым составляет первый этап способа перфорации. Перфорационное устройство 32 располагают на внешней горловине трубы 38 так, что пространство 116 в раме 66 находится в контакте с внешней горловиной 56 трубы 38, и так, что часть троса 70 и перфорационный элемент 36 располагаются в полости 54 трубы 38 на уровне внешнего конца 44 трубы 38. Затем трос 70 наматывают на барабан 68 для того, чтобы удерживать перфорационный элемент 36 на уровне внешнего конца 44 трубы 38.

На втором этапе располагают перфорационный элемент 36 на уровне внутреннего конца 42 трубы 38. С этой целью пользователь поворачивает рукоятку 72 так, что барабан 68 разматывает трос 70, тем самым заставляя перфорационный элемент 36 опускаться по трубе 38 в направлении нижней стенки резервуара 2. Таким образом, опусканием перфорационного элемента 36 управляет пользователь, поворачивающий рукоятку 72. Для того, чтобы предотвращать какое-либо преждевременное высвобождение перфорационного элемента 36 во время его опускания по трубе 38 барабан 69 содержит систему торможения, которая ограничивает скорость вращения барабана 68 и тем самым предотвращает сброс перфорационного элемента 36 и прорыв одной стенки из группы стенок 4 резервуара 2. Указанная система торможения является реверсивной так, что пользователь может снять ее, когда захочет высвободить перфорационный элемент 36. Управляемое опускание перфорационного элемента 36 выполняют до тех пор, пока перфорационный наконечник 158 перфорационного элемента 36 не придет в контакт с плоской зоной 64 выступа 62 на дне 50 резервуара.

На третьем этапе способа перфорации поднимают перфорационный элемент 36 в трубе 38 до высоты сброса и затем блокируют барабан 68 после того, как перфорационный элемент 36 был расположен на указанной высоте. По сути пользователь поднимает перфорационный элемент 36 до заданной высоты, которая зависит от факторов, таких как толщина основной герметизирующей мембраны или наличие текучей среды в трубе 38. В качестве примера эта высота составляет три метра при измерении вдоль вертикальной оси A.

С помощью выемки 160 пользователь может подсчитывать количество оборотов, которые выполняет барабан 68, когда перфорационный элемент 36 поднимают перед сбросом. В примере, проиллюстрированном здесь, размер барабана 68 является таким, что окружность барабана 60 составляет приблизительно один метр, так, что один оборот вращающегося барабана 60 заставляет трос 70 сматываться или разматываться на один метр.

Для того, чтобы поднимать перфорационный элемент 36 на три метра выше внутренней горловины 58 трубы 38 пользователь вращает барабан 68 посредством рукоятки 72 и подсчитывает с помощью выемки 160 количество оборотов, выполненных барабаном 68, пока он не выполнит три оборота. Когда перфорационный элемент 36 достигает этой высоты, пользователь размещает средство 92 блокировки в барабане 68 для того, чтобы блокировать вращение барабана 68.

На четвертом этапе способа сбрасывают перфорационный элемент 36. Таким образом, пользователь освобождает барабан 68 от средства 92 блокировки, при этом перфорационный элемент 36 под действием своего веса приводится по направлению к плоской зоне 64 выступа 62 на дне 50 резервуара.

Вес перфорационного элемента 36 продвигает перфорационный наконечник 158 перфорационного элемента 158 с достаточной скоростью по направлению к плоской зоне 64 выступа 62 на дне 50 резервуара, тем самым создавая кинетическую энергию. Когда прокалывающий наконечник 158 приходит в контакт с плоской зоной 64, кинетическая энергия преобразуется в механическую энергию так, что перфорирующий наконечник 158 перфорирует основную герметизирующую мембрану 12 в плоской зоне 64 выступа 62. После того, как основная герметизирующая мембрана 12 была перфорирована, пользователь поднимает перфорационный элемент 36 вплоть до внешнего конца 44 трубы 38.

На пятом этапе способа перфорации перфорационный элемент 36 поднимают в трубу 38. Если перфорационный элемент 36 недостаточно перфорировал основную герметизирующую мембрану 12 после первой попытки, пользователь снова начинает процесс перфорации путем расположения перфорационного элемента 36 на заданной высоте от внутренней горловины 58 трубы 38 и сброса перфорационного элемента 36 снова на основную герметизирующую мембрану 12, что тем самым составляет пятый этап способа перфорации.

Таким образом, пользователь может снова начинать процесс перфорации и, конкретнее, второй, третий и четвертый этапы до тех пор, пока основная герметизирующая мембрана 12 не будет перфорирована. Другими словами, пользователь повторяет эти три этапа при условии, что отверстие в основной герметизирующей мембране 12 имеет недостаточную площадь для того, чтобы текучая среда очень быстро выходила из основного теплоизоляционного слоя и возвращалась во внутреннее пространство 15 резервуара 2.

После того, как герметизирующая мембрана была перфорирована, текучая среда, содержащаяся в резервуаре 2, может быть выпущена без повреждения стенки резервуара 2. Более того, жидкий природный газ, который просочился в по меньшей мере одну из стенок 4, возвращается во внутреннее пространство 15 резервуара 2 через перфорацию, созданную перфорационным элементом 36 в основной герметизирующей мембране 12. В дополнение, текучая среда, которая просочилась в основной теплоизоляционный барьер 10, может быть извлечена таким образом, тем самым предотвращая какой-либо риск избыточного давления внутри стенки резервуара, в которую она просочилась. После того, как весь жидкий природный газ был выпущен, утечка и перфорация могут быть устранены для того, чтобы снова герметизировать резервуар.

Однако изобретение не может быть ограничено средствами и конфигурациями, описанными и проиллюстрированными здесь, и оно также распространяется на любые эквивалентные средства или конфигурацию, описанные и проиллюстрированные здесь, и оно также распространяется на любые эквивалентные средства или конфигурацию и на любую техническую комбинацию, которая использует такие средства. В частности, средство 34 приведения в действие перфорационного элемента может быть по меньшей мере частично моторизованным или даже полностью автоматизированным без отклонения от объема изобретения.

Группа изобретений относится к перфорационному устройству (32) для герметичного и теплоизоляционного резервуара (2). Резервуар выполнен с возможностью содержания текучей среды. Перфорационное устройство (32) содержит средство (34) приведения в действие и элемент (36) для перфорации резервуара (2), причем средство (34) приведения в действие выполнено с возможностью осуществления перемещения перфорационного элемента (36) и содержит одну раму (66), барабан (68) и трос (70), который соединяет перфорационный элемент (36) с барабаном (68), выполненным с возможностью вращения вокруг оси вращения (B) и с возможностью заставлять трос (70) наматываться на барабан (68) или разматываться с барабана (68). Техническим результатом является облегчение удаления сжиженного газа, который просочился в теплоизоляционный слой основной области резервуара. 4 н. и 13 з.п. ф-лы, 4 ил.

1. Перфорационное устройство (32) для герметичного и теплоизоляционного резервуара (2), выполненного с возможностью содержания текучей среды, отличающееся тем, что включает средство (34) приведения в действие и элемент (36) для перфорации резервуара (2), причем средство (34) приведения в действие выполнено с возможностью осуществления перемещения перфорационного элемента (36) и содержит по меньшей мере одну раму (66), барабан (68) и трос (70), который соединяет перфорационный элемент (36) с барабаном (68), выполненным с возможностью вращения вокруг оси вращения (B) и с возможностью заставлять трос (70) наматываться на барабан (68) или разматываться с барабана (68).

2. Перфорационное устройство (32) по предыдущему пункту, отличающееся тем, что перфорационный элемент (36) содержит по меньшей мере одну перфорационную головку (122) и корпус (124), каждый из которых продолжается продольно один за другим.

3. Перфорационное устройство (32) по предыдущему пункту, отличающееся тем, что корпус (124) имеет первый продольный конец (126), который жестко соединен с перфорационной головкой (122), и второй продольный конец (128), который жестко соединен с тросом (70).

4. Перфорационное устройство (32) по любому из пп. 2 или 3, отличающееся тем, что корпус (124) содержит группу лопастей (132) и вал (128), из которого радиально выступает группа лопастей (132).

5. Перфорационное устройство (32) по предыдущему пункту, отличающееся тем, что по меньшей мере одна лопасть из группы лопастей (132) содержит свободный конец (138), который по меньшей мере частично ограничивает окружность корпуса (124) и который содержит покрытие (140), которое облегчает скольжение корпуса (124).

6. Перфорационное устройство (32) по любому из пп. 3-5, отличающееся тем, что корпус (124) поддерживает диск (142) на его втором продольном конце (128).

7. Перфорационное устройство (32) по предыдущему пункту, отличающееся тем, что диск (142) содержит по меньшей мере один сквозной проем (146).

8. Перфорационное устройство (32) по любому из пп. 6 или 7, отличающееся тем, что диск (142) по меньшей мере частично изготовлен из материала, который облегчает его скольжение.

9. Перфорационное устройство (32) по любому из пп. 6-8, отличающееся тем, что диск (142) имеет диаметр, который меньше или равен диаметру, в который входят свободные концы (138) группы лопастей (132).

10. Перфорационное устройство (32) по любому из предыдущих пунктов, отличающееся тем, что средство (34) приведения в действие содержит средство (92) блокировки вращения барабана (68), которое выполнено с возможностью позволять перфорационному элементу (36) падать.

11. Герметичный и теплоизоляционный резервуар (2), который выполнен с возможностью содержания текучей среды и включает группу стенок (4), отличающийся тем, что содержит трубу (38), которая проходит через по меньшей мере одну из стенок резервуара (2) и которая продолжается между первым концом (42), установленным внутри резервуара (2), и вторым концом (44), установленным снаружи резервуара (2), при этом резервуар (2) содержит перфорационное устройство (32) по любому из предыдущих пунктов.

12. Резервуар (2) по предыдущему пункту, отличающийся тем, что перфорационный элемент (36) расположен в трубе (38), а барабан (68) сматывает трос (70) для того, чтобы поднимать перфорационный элемент (36).

13. Резервуар (2) по любому из пп. 11 или 12, отличающийся тем, что перфорационный элемент (36) и труба (38) выполнены так, что перфорационный элемент (36) скользит в трубе (38).

14. Резервуар (2) по любому из пп. 11-13, отличающийся тем, что каждая стенка из группы стенок (4) содержит, последовательно в направлении толщины снаружи внутрь резервуара (2), вспомогательный теплоизоляционный барьер (6), вспомогательную герметизирующую мембрану (8), основной теплоизоляционный барьер (10) и основную герметизирующую мембрану (12), которая предназначена для нахождения в контакте с текучей средой, содержащейся в резервуаре (2), причем основная герметизирующая мембрана (12) имеет зону (60) перфорации, расположенную напротив конца трубы (38), который выходит внутрь резервуара (2).

15. Судно, включающее по меньшей мере один резервуар (2) по любому из пп. 11-14.

16. Способ перфорации резервуара (2) по любому из предыдущих пунктов, установленного на судне, отличающийся тем, что на первом этапе устанавливают перфорационное устройство (32) на втором конце (44) трубы (38), на втором этапе выполняют скольжение перфорационного элемента (36) в трубе (38) для того, чтобы перемещать его вниз до нижней стенки (50) резервуара (2), на третьем этапе поднимают перфорационный элемент (36) в трубе (38) до высоты сброса и затем блокируют барабан (68), являющийся частью перфорационного устройства (32), после того, как перфорационный элемент (36) расположен на указанной высоте, и на четвертом этапе сбрасывают перфорационный элемент (36).

17. Способ перфорации резервуара (2) по предыдущему пункту, отличающийся тем, что резервуар (2) содержит последовательно в направлении толщины снаружи внутрь резервуара (2) вспомогательный теплоизоляционный барьер (6), вспомогательную герметизирующую мембрану (8), основной теплоизоляционный барьер (10) и основную герметизирующую мембрану (12), которая предназначена для нахождения в контакте с текучей средой, содержащейся в резервуаре (2), причем в способе повторяют второй этап, третий этап, четвертый этап до тех пор, пока основная герметизирующая мембрана (12) не будет перфорирована.

| KR 20150122313 A, 02.11.2015 | |||

| KR 20040102809 A, 08.12.2004 | |||

| СПОСОБ ДИАГНОСТИРОВАНИЯ АВАРИЙНОГО СОСТОЯНИЯ РЕЗЕРВУАРОВ | 2008 |

|

RU2382352C1 |

| Стенка резервуара | 1980 |

|

SU894160A2 |

Авторы

Даты

2024-09-23—Публикация

2021-03-18—Подача