Настоящее изобретение касается области сгибания труб.

Оно находит свое применение во многих областях техники, в частности в области авиации, в которой требуется высокая степень точности, при изготовлении труб и их установке в летательном аппарате.

В данном случае под трубой следует понимать любой элемент транспортировки, по которому можно доставлять гидравлическую текучую среду, пневматическую текучую среду, топливо, воду и т.д.

В дальнейшем предполагается, что труба состоит из прямых участков, соединенных между собой дугообразными коленами, при этом весь комплекс выполнен в виде единой детали, полученной при помощи пластической деформации изначально прямолинейной трубы. Совокупность труб, соединенных при помощи фитингов, обозначают термином «трубопровод». Таким образом, труба определяется координатами ее концов, координатами ее точек излома, которые определяют положение дугообразных колен, и соотношением между радиусом кривизны колен и диаметром трубы.

Такие трубы можно производить на трубогибочных машинах или трубогибочных прессах, принцип работы которых основан на сгибании путем наматывания трубы вокруг инструмента, определяющего радиус сгибания при помощи валка, который перемещается в плоскости и всегда в одном направлении. Таким образом, трубу получают путем последовательных сгибаний, разделенных поступательными движениями (всегда в одном направлении), и поворотов трубы вокруг ее оси, которые предназначены соответственно для позиционирования гибок и их направления.

На практике процесс изготовления требует некоторых ограничений в отношении минимальной длины прямых участков между каждым изломом и в отношении выполнения дуг окружности путем деформации или сгибания. Эти ограничения определены одновременно собственными характеристиками трубы, например, такими как ее материал и ее толщина, а также характеристиками машин, применяемых для сгибания.

Поэтому возникают трудности при разработке и изготовлении трубы, связанные в фазе проектирования с реальной возможностью ее изготовления и в фазе производства с выбором машин, которые реально могут обеспечить ее изготовление.

В настоящее время известны устройства для системы автоматизированного проектирования (САПР), которые оказывают существенную помощь проектировщику при помощи трехмерного моделирования труб, являющихся объектом проектирования.

Вместе с тем, такие устройства САПР не позволяют проектировщику изначально спрогнозировать, какую трубогибочную машину и какие связанные с ней механические инструменты можно использовать для правильного сгибания трубы, определенной вышеупомянутыми критериями.

Точно так же в производстве такие приборы САПР не позволяют оператору изначально подтвердить для новой трубогибочной машины совокупность труб, определенных критерием выбора трубы, например критерием материала трубы.

Задачей настоящего изобретения является устранение вышеперечисленных недостатков.

Оно предназначено для усовершенствования проектирования и изготовления таких транспортировочных элементов как на уровне конструкторского бюро, так и на уровне производственной линии.

В частности, изобретение в режиме проектирования предназначено для моделирования сгибания, позволяющего контролировать возможность изготовления пустой или оснащенной трубы относительно имеющегося в наличии парка машин, при этом результат моделирования зависит от парка машин, имеющихся в наличии в момент выполнения этого моделирования, и меняется в соответствии с упомянутым парком.

В режиме производства оно предназначено для подтверждения возможности изготовления на выбранной трубогибочной машине совокупности труб, идентифицированных в зависимости от их характеристик.

Объектом изобретения является способ моделирования сгибания трубы при помощи, по меньшей мере, одной трубогибочной машины.

Согласно изобретению способ моделирования содержит следующие этапы:

- получают, по меньшей мере, один набор данных трубы, связанных с определением трехмерной геометрической модели сгибаемых труб;

- получают, по меньшей мере, один набор технологических данных, связанных с параметрами, по меньшей мере, одной трубогибочной машины, соответствующих механических инструментов и/или материала трубы;

- вычисляют, по меньшей мере, один цикл команд сгибания, связанных, по меньшей мере, с одним параметром изготовления трубы в зависимости от полученных таким образом набора данных трубы и набора технологических данных;

- получают, по меньшей мере, одну трехмерную геометрическую модель, по меньшей мере, одной трубогибочной машины и соответствующих механических инструментов в зависимости, по меньшей мере, от одного параметра изготовления, полученного на основании циклов вычисленных команд сгибания;

- согласно циклу вычисленных таким образом команд сгибания осуществляют трехмерное и кинематическое моделирование процесса сгибания трубы, характеризованной набором данных трубы, при помощи трубогибочной машины и соответствующих механических инструментов, характеризованных соответствующей трехмерной геометрической моделью;

- проверяют возможность изготовления трубы при помощи, по меньшей мере, одной трубогибочной машины и соответствующих механических инструментов во время произведенного таким образом трехмерного и кинематического моделирования; и выдают набор данных результата, связанных с возможностью изготовления трубы смоделированными таким образом трубогибочной машиной и соответствующими механическими инструментами.

Такой способ в значительной степени помогает проектировщику в прогнозировании возможности изготовления трубы при помощи выбранной трубогибочной машины. Речь идет о помощи в принятии решения как на стадии проектирования, так и на стадии производства. Таким образом, он позволяет проектировщику оптимизировать разметку и трассировку трубопровода с учетом факторов, связанных с имеющимися производственными возможностями в момент проектирования, с учетом труб, образующих этот трубопровод, и позволяет изготовителю оптимизировать выбор машин из имеющегося парка, которые могут обеспечить изготовление этой трубы.

Предпочтительно, в случае отрицательного результата проверки предусмотреть изменение, по меньшей мере, одного параметра набора данных трубы и повторять этап моделирования с измененным таким образом набором данных трубы, что позволяет оптимизировать проектирование трубы в зависимости от производственных ресурсов.

Предпочтительно также в случае положительного результата проверки предусмотреть автоматическое генерирование, по меньшей мере, одной последовательности команд сгибания, выведенных из цикла соответствующих команд сгибания и предназначенных для смоделированной таким образом трубогибочной машины, что позволяет оптимизировать изготовление трубы при помощи прогнозирования возможности изготовления трубы, применяемого на стадии проектирования.

Предпочтительно также использовать способ для парка из нескольких трубогибочных машин и дополнительно осуществлять следующие этапы, согласно которым:

- получают, по меньшей мере, одну трехмерную геометрическую модель, по меньшей мере, для каждой трубогибочной машины и соответствующих механических инструментов упомянутого парка в зависимости, по меньшей мере, от одного параметра изготовления, полученного на основании цикла вычисленных таким образом команд сгибания; и

- повторяют моделирование для каждой полученной таким образом трехмерной геометрической модели до получения, по меньшей мере, одно положительного результата, показывающего возможность изготовления трубы при помощи, по меньшей мере, одной трубогибочной машины и соответствующих механических инструментов из состава упомянутого парка трубогибочных машин.

Таким образом, данный способ обеспечивает помощь в принятии решения относительно нескольких трубогибочных машин и соответствующих механических инструментов.

Предпочтительно также этап получения трехмерной геометрической модели трубогибочной машины и соответствующих механических инструментов повторять для каждого параметра изготовления, полученного на основании цикла команд сгибания.

Этап моделирования можно применять в конструкторском бюро, начиная с фазы определения трубы, и/или на производственной линии для подготовки к изготовлению трубы.

На практике каждый набор данных трубы содержит информацию, принадлежащую к блоку, в который входит информация о стандарте трубы, материале, наружном диаметре, внутреннем диаметре, радиусе сгибания, длине обжатия, необходимой для установки фитинга на конце №1 трубы, длине обжатия, необходимой для установки фитинга на конце №2 трубы, описание элементов трубы, число данных X, Y, Z, координаты X, Y, Z конца №1, конца №2 и точек излома трубы.

В свою очередь, каждый набор технологических данных содержит информацию, принадлежащую к блоку, в который входит информация о стандарте машины, материале трубы, диаметре трубы, толщине трубы, радиусе сгибания, направлении сгибания, минимальном и максимальном углах сгибания, размерах, взаимном положении и возможности перемещения механических инструментов трубогибочной машины.

В свою очередь, параметры цикла команд сгибания содержат информацию, принадлежащую к блоку, в который входит информация о стандарте трубы, диаметре трубы, радиусе формы гибки, числе моделируемых трубогибочных машин, числе циклов сгибания машины, идентификаторе машины, номере конца трубы, подаче каретки, минимальном повороте, максимальном повороте, применяемом угле сгибания, теоретическом угле сгибания, реализуемом радиусе сгибания.

Поворот определяют как ориентирование трубы на машине, осуществляемое вращением трубы вокруг ее оси, чтобы позволить сгибание в другой плоскости или в направлении, противоположном направлению предыдущего сгибания.

На практике набор данных результата содержит информацию, принадлежащую к блоку, в который входят стандарт трубы, диаметр трубы, радиус формы гибки, число моделируемых трубогибочных машин, число циклов сгибания машины, идентификатор машины, номер конца трубы, запас сгибания относительно первого конца, запас сгибания относительно второго конца, расход материалов, необходимых для изготовления, подача каретки, минимальный поворот, максимальный поворот, применяемый угол сгибания, теоретический угол сгибания, реализуемый радиус сгибания, теоретическое расстояние между двумя узлами, возможность подачи, возможность минимального поворота, возможность максимального поворота и возможность сгибания.

Целесообразно, чтобы процесс моделирования содержал непрерывный режим без остановки моделирования при обнаружении столкновения между трехмерной геометрической моделью трубы и трехмерной геометрической моделью трубогибочной машины и соответствующих механических инструментов, включающий моделирование, соответствующее последовательности сгибаний, начинающейся от одного или от другого конца трубы, и позволяющий получить файл, содержащий результат моделирования.

Целесообразно также, чтобы моделирование содержало пошаговый режим, содержащий остановку моделирования при обнаружении каждого столкновения, возможность остановки текущего моделирования, моделирование для каждого конца трубы, возможность продолжения текущего моделирования в положении обнаружения, возможность анализа и визуального контроля обнаруженного столкновения и запись обнаруженных столкновений в файл результата и выведение упомянутого файла на экран.

Объектом настоящего изобретения является также устройство моделирования сгибания трубы при помощи, по меньшей мере, одной трубогибочной машины, содержащее:

- средства обработки для получения набора данных трубы, связанных с определением трехмерной геометрической модели сгибаемой трубы;

- средства сбора для получения, по меньшей мере, одного набора технологических данных, связанных с параметрами, по меньшей мере, одной трубогибочной машины, соответствующих механических инструментов и/или материала трубы;

- средства вычисления для вычисления, по меньшей мере, одного цикла команд сгибания, связанных, по меньшей мере, с одним параметром изготовления трубы в зависимости от набора данных трубы и от набора технологических данных;

- средства получения, по меньшей мере, одной трехмерной геометрической модели, по меньшей мере, одной трубогибочной машины и соответствующих механических инструментов в зависимости, по меньшей мере, от одного параметра изготовления, полученного на основании вычисленного таким образом цикла команд сгибания;

- средства моделирования, выполненные с возможностью осуществления, согласно циклу вычисленных таким образом команд сгибания, трехмерного и кинематического моделирования процесса сгибания трубы, характеризованной набором данных трубы, при помощи трубогибочной машины и соответствующих механических инструментов, характеризованных соответствующей трехмерной геометрической моделью;

- средства проверки для проверки возможности изготовления трубы при помощи трубогибочной машины и соответствующих механических инструментов во время осуществляемого таким образом трехмерного и кинематического моделирования; и для выдачи набора данных результата, связанных с возможностью изготовления трубы смоделированными таким образом трубогибочной машиной и соответствующими механическими инструментами.

Объектом настоящего изобретения является также носитель информации, считываемый компьютерной системой, в случае необходимости, полностью или частично съемный, в частности CD-ROM или магнитный носитель, такой как жесткий диск или дискета, или передаваемый носитель, такой как электрический или оптический сигнал, отличающийся тем, что содержит команды компьютерной программы, позволяющие осуществить описанный выше способ, когда эту программу загружают и исполняют при помощи компьютерной системы.

Объектом настоящего изобретения является также компьютерная программа, записанная на носителе информации, при этом упомянутая программа содержит команды, позволяющие осуществить описанный выше способ, когда эту программу загружают и исполняют при помощи компьютерной системы.

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания со ссылками на прилагаемые чертежи, на которых:

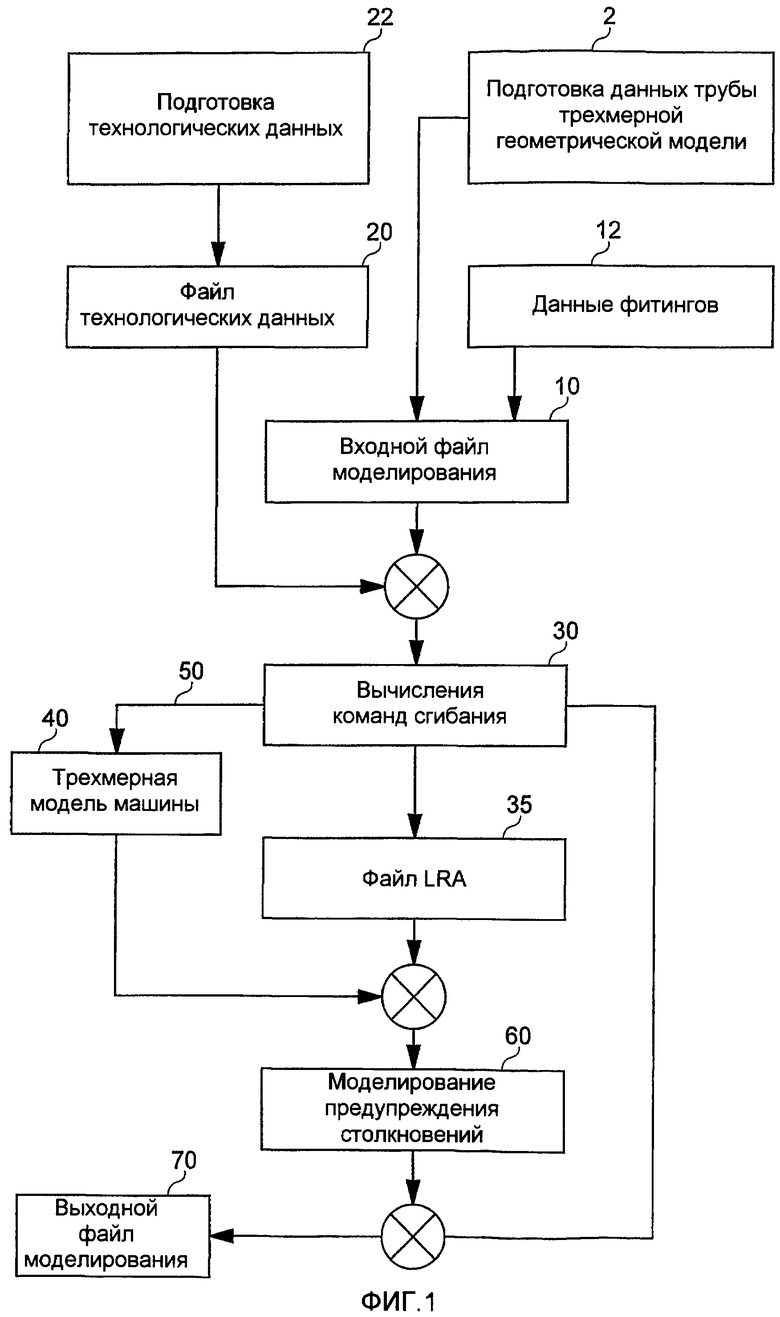

Фиг.1 изображает схематичный вид архитектуры устройства, выполненного с возможностью осуществления основных этапов способа моделирования в соответствии с настоящим изобретением.

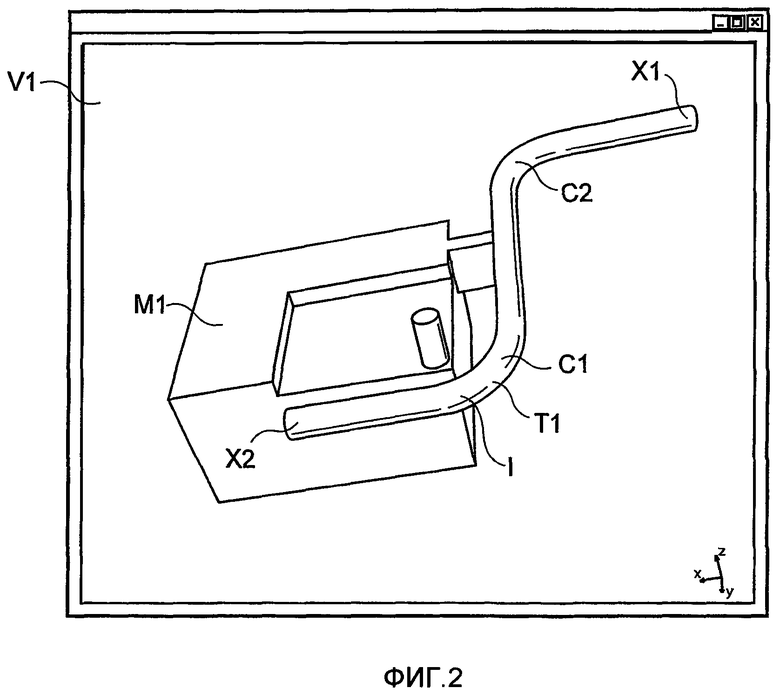

Фиг.2 - вид окружающей рабочей среды программного обеспечения САПР, доступного в конструкторском бюро, на котором показано обнаружение столкновения между трехмерной геометрической моделью трубогибочной машины и трехмерной геометрической моделью трубы во время моделирования в соответствии с настоящим изобретением.

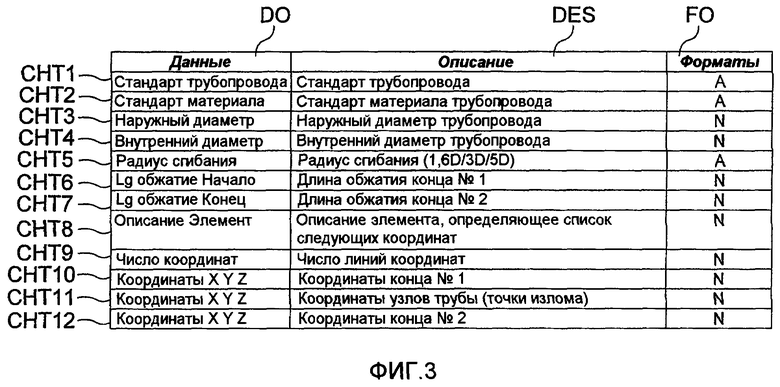

Фиг.3 - схему описания и структуры полей, характеризующих данные набора данных трубы в соответствии с настоящим изобретением.

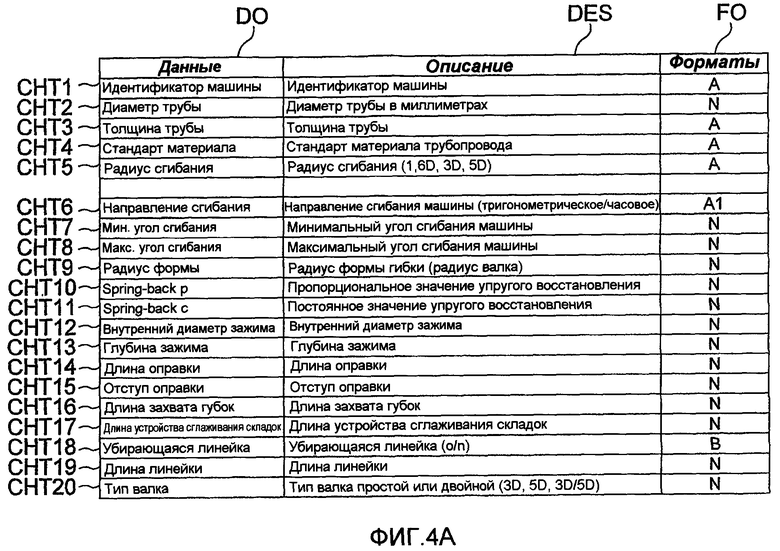

Фиг.4А и 4В изображают схему описания и структуры полей данных набора технологических данных в соответствии с настоящим изобретением.

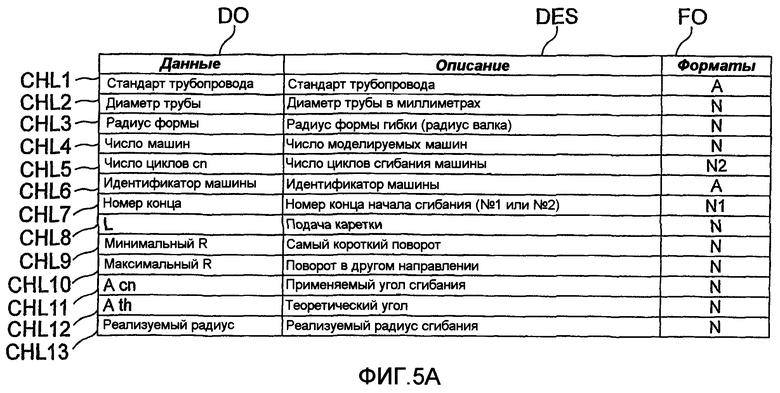

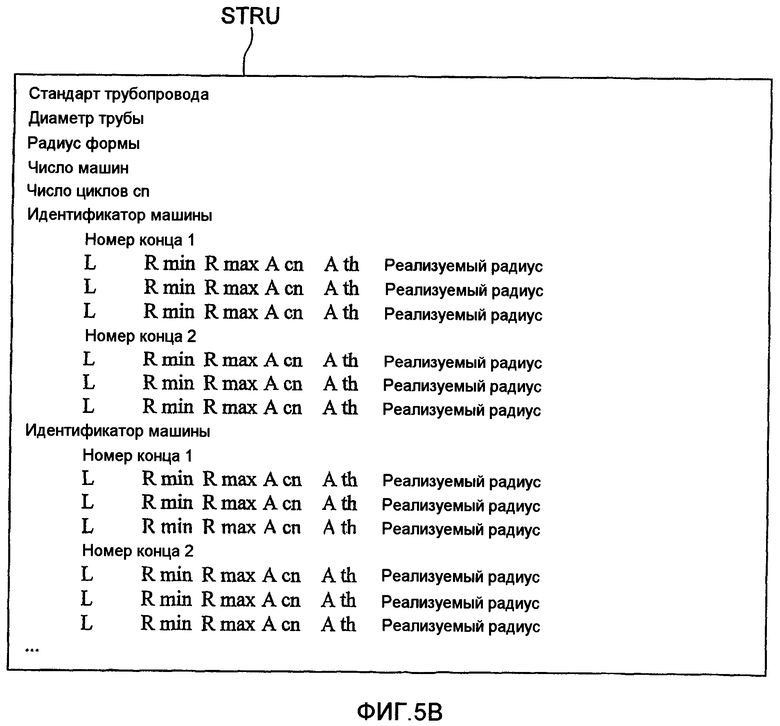

Фиг.5А и 5В - схему описания и структуры данных цикла команд сгибания в соответствии с настоящим изобретением.

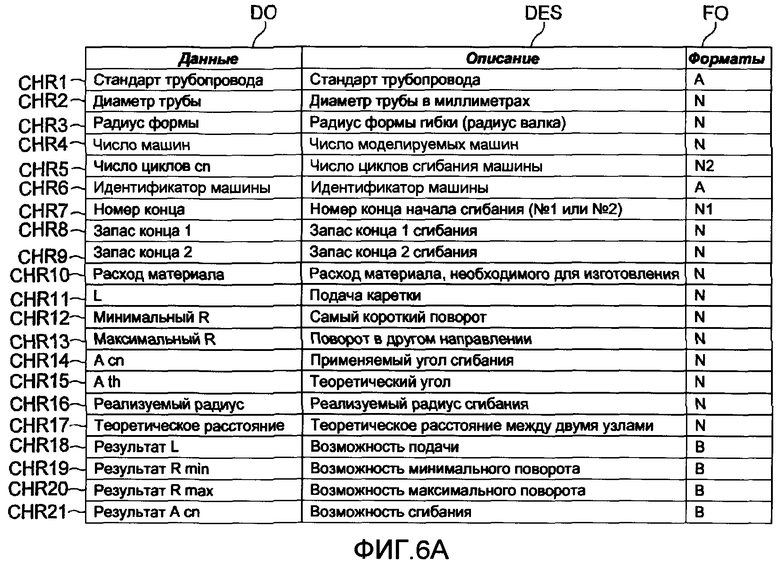

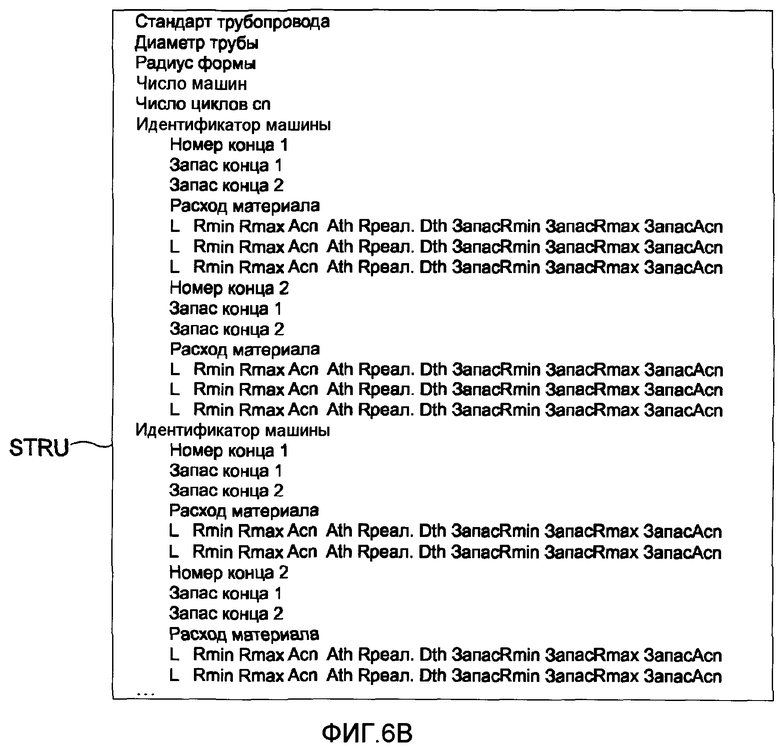

Фиг.6А и 6В - схему описания и структуры данных набора данных результата в соответствии с настоящим изобретением.

Как показано на фиг.1, пользователь определяет описание трехмерной геометрической модели обрабатываемой трубы.

Для этого пользователь может выбрать данные трубы или соответствующего трубопровода при помощи специальных функций или через интерфейс человек/машина, используя систему компьютерного проектирования, например, типа CATIA (товарный знак).

Подготовка данных трубы позволяет осуществить предварительную обработку и приведение в текстовой формат, который будет подробно описан ниже, данных, используемых для моделирования сгибания и для изготовления детали.

Для каждого моделирования в соответствии с настоящим изобретением и согласно его характеру можно запустить модуль 2 выборки для получения файла 10, содержащего трехмерные геометрические характеристики голой или оснащенной трубы.

В случае, когда речь идет об оснащенной трубе, дополнительный файл 12 позволяет учитывать данные, связанные с фитингами, установленными на конце трубы, и вычислить координаты концов соответствующей голой трубы.

По завершении этого этапа подготовки и проектирования пользователь получает, таким образом, набор 10 данных трубы, связанный с определением трехмерной геометрической модели сгибаемой трубы.

Как показано на фиг.3, файл 10, связанный с данными трубы, содержит информацию, принадлежащую к блоку, в который входят:

- стандарт трубы СНТ1;

- материал СНТ2;

- наружный диаметр СНТ3;

- внутренний диаметр СНТ4;

- радиус сгибания СНТ5, который идентичен для всех колен трубы (во время сгибания инструменты не меняют) и выражен отношением к диаметру трубы (1, 6D/3D/5D);

- длина зоны обжатия, необходимая для установки фитинга на конце №1, СНТ6;

- длина зоны обжатия, необходимая для установки фитинга на конце №2, СНТ7;

- описание СНТ8 элементов трубы; и

- число СНТ9 координат X, Y и Z по отношению к концу №1 СНТ10, по отношению к концу №2 СНТ12 и координаты X, Y и Z точек излома трубы СНТ11.

Таблица, представляющая собой структуру файла 10, содержит колонку (данные) DO, колонку «описание» DES и колонку «формат» FO. Поле «формат» FO может быть в буквенно-цифровом формате А, в цифровом формате N, в тригонометрическом формате Т.

В случае файла XML параметр СНТ9 не является обязательным.

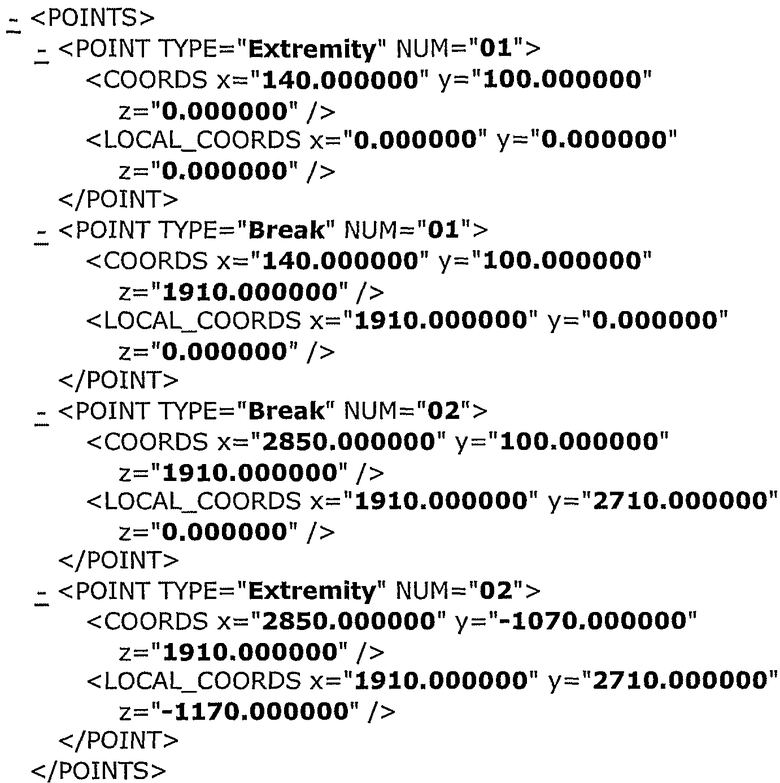

В частности, параметр СНТ8 описывает тип точки, к которой привязаны координаты (СНТ10, СНТ11, СНТ12). Существует несколько таких типов. Наиболее простой случай показан ниже в виде выдержки из файла XML:

Параметр СНТ8 по сути дела содержит две подпрограммы TYPE и NUM. Параметр СНТ8 является параметром типа А (буквенно-цифровым).

В этом примере точки типа «конец или extremity» указывают на конец трубы, а точки типа «излом или break» указывают на точки излома.

Для осуществления моделирования сгибания обрабатываемый файл содержит, по меньшей мере, две точки типа “extremity” и одну точку типа “break”.

Вернемся к фиг.1.

После получения файла 10 трубы или параллельно с этим получением пользователь определяет, по меньшей мере, один набор 20 технологических данных, связанных с параметрами, по меньшей мере, одной трубогибочной машины, соответствующих механических инструментов и/или материала трубы.

Файл 20 позволяет осуществить выбор машины или охарактеризовать каждую машину по различных критериям.

Файл 20 содержит технологические данные, которые являются данными, связанными с параметрами, относящимися к трубогибочным машинам, к соответствующим инструментам (оправка, губки, линейка, устройство сглаживания складок), а также к материалам трубы (стандарт материала, spring-back или упругое восстановление).

На практике модуль 22 позволяет выбрать совокупность технологических данных 20 прикладной программы, содержащей совокупность соответствующих данных в виде базы данных (не показана).

Как показано на фиг.4А и 4В, файл 20, относящийся к технологическим данным, содержит информацию, принадлежащую к блоку, в который входят:

- стандарт машины СНМ1,

- материал трубы СНМ4,

- диаметр трубы СНМ2,

- толщина трубы СНМ3,

- радиус сгибания СНМ5,

- направление сгибания СНМ6,

- минимальный СНМ7 и максимальный СНМ8 углы сгибания,

- форма гибки СНМ9,

- пропорциональное СНМ10 и постоянное СНМ11 значение упругого восстановления,

- размеры, взаимное положение и возможность перемещения механических инструментов (зажимы, оправка, губки, устройство сглаживания складок, линейка, валок) трубогибочной машины - СНМ12-СНМ20.

На фиг.4В показана таблица структуры файла 20.

Таблицу, показанную на фиг.4В, применяют следующим образом.

Если труба имеет диаметр 101,6 и радиус сгибания 1D, ее можно получить на машине 1. Если диаметр равен 12,7, и радиус сгибания составляет 3D, ее можно получить на машине 2 или на машине 3. Для диаметра 12,7 и радиуса сгибания 3D трубы из алюминия толщиной 0,66 учитываемый постоянный коэффициент springback (упругое восстановление) составляет 4 независимо от рассматриваемой машины. В конечном счете машина 1 позволяет производить сгибание с максимальным углом 180° независимо от характеристик трубы.

Такая организация данных позволяет быстро производить выбор машин в существующем парке и получить элементы, необходимые для моделирования, путем направления запроса в файл 20 через фильтры.

Следовательно, в результате запроса файла 20 пользователь, в зависимости от характеристик трубы, определяет одну или несколько «изначально пригодных» машин и параметры сгибания, связанные с каждой из комбинаций машина/труба, например:

- длина захвата губок;

- длина устройства сглаживания складок;

- длина линейки;

- применяемые коэффициенты springback (упругое восстановление) и т.д.

Эту совокупность данных, связанных с каждой предварительно выбранной парой машина/труба, моделируют в соответствии с настоящим изобретением.

Вернемся опять к фиг.1.

После получения файла 10 данных трубы и файла 20 технологических данных пользователь может начать моделирование сгибания в соответствии с настоящим изобретением.

На этапе 30 способа в соответствии с настоящим изобретением предусмотрено вычисление, по меньшей мере, одного цикла 35 команд, связанных, по меньшей мере, с одним параметром изготовления трубы, в зависимости от полученных таким образом набора 10 данных трубы и от набора 20 технологических данных.

После этого получают, по меньшей мере, одну трехмерную геометрическую модель 40, по меньшей мере, одной трубогибочной машины и соответствующих механических инструментов в зависимости от, по меньшей мере, одного параметра 50 изготовления, полученного из вычисленного таким образом цикла 30 команд сгибания.

Согласно вычисленному таким образом циклу 35 команд сгибания способ позволяет произвести трехмерное и кинематическое моделирование 60 процесса сгибания трубы, характеризованного набором 10 данных трубы, при помощи трубогибочной машины и соответствующих механических инструментов, характеризованных соответствующей трехмерной геометрической моделью 40.

После этого проверяют возможность изготовления трубы при помощи, по меньшей мере, одной трубогибочной машины и соответствующих механических инструментов во время осуществляемого таким образом трехмерного и кинематического моделирования 60; и выдают набор 70 данных результата, связанных с возможностью изготовления трубы при помощи трубогибочной машины и соответствующих механических инструментов.

Как показано на фиг.5А и 5В, файл LRA 35 имеет структуру STRU, соответствующую структуре файлов 10 и 20 и содержит информацию, принадлежащую к блоку, в который входят:

- стандарт трубы CHL1,

- диаметр трубы CHL2,

- радиус формы гибки CHL3,

- число моделируемых трубогибочных машин CHL4,

- число циклов сгибания машины CHL5,

- идентификатор машины CHL6,

- номер конца трубы CHL7,

- подача каретки CHL8,

- минимальный поворот CHL9,

- максимальный поворот CHL10,

- применяемый угол сгибания CHL11,

- теоретический угол сгибания CHL12, и

- реализуемый радиус сгибания CHL13.

Например, вычисления циклов 30 сгибания разбивают в следующем порядке:

1) вычисление толщины трубы СНМ3;

2) определение пропорционального значения СНМ10 упругого восстановления и постоянного значения СНМ11 упругого восстановления в зависимости от стандарта материала трубы СНМ4, диаметра трубы СНМ2, толщины трубы СНМ3 и радиуса сгибания СНМ5;

3) определение радиуса формы СНМ9 и длины захвата губок СНМ16 в зависимости от диаметра трубы СНМ2 и от радиуса сгибания СНМ5;

4) среди n машин парка (в данном случае n=CHL4) - выявление трубогибочных машин, пригодных для изготовления трубы в зависимости от диаметра СНМ2;

5) определение параметров, связанных с каждой из выбранных трубогибочных машин;

6) вычисление теоретических расстояний в зависимости от координат X, Y и Z элементов трубы СНТ10, СНТ11, СНТ12 в двух направлениях сгибания. К расстояниям относятся: расстояние D, связанное с расстоянием между двумя узловыми точками, расстояние R, связанное с поворотом CHL8 (то есть с вращением трубы вокруг своей оси), и расстояние А, связанное с теоретическим углом CHL12.

Предусмотрен также контроль минимальных длин между сгибаниями для прохождения гибочных и обжимающих губок. Этот контроль предполагает следующие вычисления:

- вычисление реализуемых радиусов CHL13 в зависимости от значений упругого восстановления радиуса формы CHL3 и от теоретического угла CHL12,

- вычисление теоретических расстояний в зависимости от реального радиуса CHL13, а именно расстояния L CHL8, которое является длиной прямой части, соответствующей теоретической длине прямой части, определенной в трехмерной геометрической модели трубы 10,

- контроль длин первой и второй прямых частей, достаточных для обжатия,

- контроль длин прямых частей, строго превышающих длину губок.

В случае подтверждения для выбранных машин производят другие вычисления:

- вычисление расстояний L, R, A, соответствующих соответственно полям файла 35, CHL8, CHL9, CHL10, CHL11, CHL12, в двух направлениях сгибания в зависимости от значений пропорционального СНМ10 и постоянного СНМ11 упругого восстановления, от радиуса формы CHL3 и от угла сгибания СНМ7 и СНМ8,

- вычисление запасов CHR8, CHR9, необходимых для сгибания, - следует отметить, что на моделирование сгибания и на возможное столкновение имеет влияние только начальный запас,

- начальный запас в зависимости от длины губок,

- конечный запас в зависимости: от длины губок, от радиуса формы, от длины линейки, если она не убирается, от длины устройства сглаживания складок СНМ17, от глубины зажима СНМ13, от внутреннего диаметра зажима СНМ12, от внутреннего диаметра трубы СНТ4, от длины оправки СНМ14, от отступа оправки СНМ15, от последней подачи и от развертки последнего колена, и

- вычисление скорости подачи для двух направлений сгибания.

Набор данных, полученных в результате этих вычислений команд сгибания 30, записывают в текстовый файл 35, называемый LRA, характеризующий в основном технологические данные, к которым относятся подачи L, повороты R и сгибания А.

Эти данные 35 являются входными данными для части моделирования по предупреждению столкновений способа в соответствии с настоящим изобретением.

В зависимости от, по меньшей мере, одного параметра 35, полученного в результате предыдущих вычислений 30, согласно способу, ведут поиск в каталоге соответствующих машин и инструментов. При этом ставится цель получения совокупности трехмерных геометрических данных машины/инструменты 40 для моделирования предупреждения столкновений в зависимости от параметров, связанных с изготовлением трубы.

Таким образом, после этапов 30 и 40 способ располагает данными для осуществления трехмерного и кинематического моделирования 60 процесса сгибания трубы, характеризованной набором 10 данных трубы, при помощи трубогибочной машины и соответствующих механических инструментов, характеризованных набором 20 технологических данных.

После этого, согласно способу, осуществляют кинематическое моделирование сгибаний для контроля возможности изготовления элементарного трубопровода относительно парка трубогибочных машин.

Таким образом, способ позволяет определить требуемые наборы и идентифицировать непригодные наборы и, следовательно, наличие или отсутствие столкновений во время моделирования.

Проверку трубы, связанную с предупреждением столкновения, относительно парка пригодных машин и используемых инструментов осуществляют в двух направлениях сгибания трубы и с учетом эффекта spring-back (упругого восстановления) при сгибании.

Для данной трубогибочной машины голую трубу отображают на валке и губках, затем ранее рассчитанные циклы 30 сгибания восстанавливают по очереди друг за другом, учитывая упругую деформацию, связанную с эффектом spring-back.

По каждой из этих операций моделирование проверяет наличие столкновений между трехмерной геометрической моделью трубопровода 10 и трехмерной геометрической моделью трубогибочной машины 40.

Проверку производят также для инструментов, которые чаще всего могут быть причиной столкновений, например, таких как простой валок или двойной валок во время поворотов и гибочный рычаг во время spring-back при сгибании.

Моделирование осуществляют для обоих концов трубопровода, затем его повторяют для совокупности имеющихся в наличии трубогибочных машин, характеризованных наборами 35, полученными во время предыдущих вычислений.

Моделирование позволяет получить файл результата 70 в результате завершенных вычислений, дополненный реагированием модели на найденные столкновения. Этот файл можно применять к соответствующей трубогибочной машине в режиме производства.

Как показано на фиг.6А и 6В, файл результата 70 имеет структуру STRU, соответствующую структуре файлов 10, 20 и 35, и содержит информацию, принадлежащую к блоку, в который входят:

- стандарт трубы CHR1,

- диаметр трубы CHR2,

- радиус формы гибки CHR3,

- число моделируемых трубогибочных машин CHR4,

- число циклов сгибания машины CHR5,

- идентификатор машины CHR6,

- номер конца трубы CHR7,

- запас сгибания относительно первого конца CHR8,

- запас сгибания относительно второго конца CHR9,

- расход материала, необходимого для изготовления, CHR10,

- подача каретки CHR11,

- минимальный поворот CHR12,

- максимальный поворот CHR13,

- применяемый угол сгибания CHR14,

- теоретический угол сгибания CHR15,

- реализуемый радиус сгибания CHR16,

- теоретическое расстояние между двумя узлами CHR17,

- возможность подачи CHR18,

- возможность минимального поворота CHR19,

- возможность максимального поворота CHR20, и

- возможность сгибания CHR21.

Способ моделирования позволяет автоматически генерировать, по меньшей мере, одну последовательность команд сгибания, предназначенных для смоделированной таким образом трубогибочной машины и полученных из цикла команд сгибания 35, подтвержденных в результате моделирования.

Что касается конструкторского бюро, то может быть выведена визуальная информация о возможности изготовления трубы.

Например (фиг.2), на этапе конструкторских разработок в случае отрицательного результата проверки, то есть в случае наличия столкновения I между трехмерной геометрической моделью трубогибочной машины М1 и трехмерной геометрической моделью трубы Т1, содержащей конец Х1, конец Х2, колено С1 и колено С2, предусмотрено изменение, по меньшей мере, одного параметра набора 10 данных трубы и повторение этапа моделирования с измененным таким образом набором данных.

На практике способ моделирования повторяют для каждой трубогибочной машины до получения, по меньшей мере, одного положительного результата, показывающего возможность изготовления трубы при помощи трубогибочной машины, входящей в состав упомянутого парка трубогибочных машин.

Пользователь может непрерывно или пошагово визуально отслеживать различные циклы сгибания для более точного анализа.

Во время обнаружения столкновения пользователь может визуально наблюдать изображение столкновения (фиг.2) на программном обеспечении V1 инструмента САПР, таком как программа Catia, версия V5.

Например, запуск моделирования сгибания осуществляют при помощи вычислительных центров и значка в строке инструментов программы САПР.

Во время производства запуск моделирования сгибания можно осуществлять в прикладной программе проектирования и производства для проверки трубы относительно парка машин. Этот запуск можно производить при помощи кнопки «предупреждение столкновений».

В случае массовой обработки для новой машины запуск моделирования сгибания можно осуществлять при помощи кнопки «подтверждение» в интерфейсе человек/машина.

Диалоговое окно позволяет визуально отслеживать моделирование либо в непрерывном режиме, либо в пошаговом режиме.

Объединительная плата программного обеспечения содержит классическую среду, применяемую в области автоматизированного проектирования САПР.

Изобретение относится к области обработки металлов давлением, в частности при сгибании труб. Способ моделирования сгибания трубы содержит этап вычисления, по меньшей мере, одного цикла команд, связанных, по меньшей мере, с одним параметром изготовления трубы в зависимости от набора данных трубы и от набора технологических данных. Получают, по меньшей мере, одну трехмерную геометрическую модель, по меньшей мере, одной трубогибочной машины и соответствующих механических инструментов в зависимости, по меньшей мере, от одного параметра изготовления, полученного на основании циклов вычисленных команд сгибания. Согласно циклу вычисленных таким образом команд сгибания осуществляют трехмерное и кинематическое моделирование процесса сгибания трубы, характеризованной набором данных трубы, при помощи трубогибочной машины и соответствующих механических инструментов, характеризованных соответствующей трехмерной геометрической моделью. Проверяют возможность изготовления трубы при помощи, по меньшей мере, одной трубогибочной машины и соответствующих механических инструментов во время произведенного таким образом трехмерного и кинематического моделирования. Повышается качество сгибания труб. 3 н. и 11 з.п. ф-лы, 6 ил.

1. Способ моделирования процесса сгибания трубы при помощи, по меньшей мере, одной трубогибочной машины, включающий следующие этапы:

получение, по меньшей мере, одного набора (10) данных трубы, связанных с определением трехмерной геометрической модели сгибаемых труб,

получение, по меньшей мере, одного набора (20) технологических данных, связанных с параметрами, по меньшей мере, одной трубогибочной машины, соответствующих механических инструментов и/или материала трубы,

вычисление, по меньшей мере, одного цикла (30, 35) команд сгибания, связанных, по меньшей мере, с одним параметром изготовления трубы в зависимости от полученных таким образом набора (10) данных трубы и набора (20) технологических данных,

получение, по меньшей мере, одной трехмерной геометрической модели (40), по меньшей мере, одной трубогибочной машины и соответствующих механических инструментов в зависимости, по меньшей мере, от одного параметра (50) изготовления, полученного на основании циклов (30, 35) вычисленных команд сгибания,

осуществление согласно циклу (35) вычисленных таким образом команд сгибания трехмерного и кинематического моделирования процесса сгибания трубы в соответствии с набором (10) данных трубы при помощи трубогибочной машины и соответствующих механических инструментов, определяемых соответствующей трехмерной геометрической моделью (40),

проверку возможности изготовления трубы при помощи, по меньшей мере, одной трубогибочной машины и соответствующих механических инструментов во время произведенного таким образом трехмерного и кинематического моделирования и выдачу набора (70) данных результата, связанных с возможностью изготовления трубы смоделированных таким образом трубогибочной машиной и соответствующими механическими инструментами.

2. Способ по п.1, в котором в случае отрицательного результата проверки предусмотрено изменение, по меньшей мере, одного параметра набора (10) данных трубы и повторение этапа моделирования с измененным таким образом набором данных трубы.

3. Способ по п.1, в котором в случае положительного результата проверки предусмотрено автоматическое генерирование, по меньшей мере, одной последовательности команд сгибания, выведенных из цикла соответствующих команд сгибания и предназначенных для смоделированной таким образом трубогибочной машины.

4. Способ по п.1, в котором при использовании парка из нескольких трубогибочных машин дополнительно осуществляют следующие этапы:

получение, по меньшей мере, одной трехмерной геометрической модели (40), по меньшей мере, для каждой трубогибочной машины и соответствующих механических инструментов в зависимости, по меньшей мере, от одного параметра, полученного на основании цикла вычисленных таким образом команд сгибания, и

повторение моделирования для каждой полученной таким образом трехмерной геометрической модели (40) до получения, по меньшей мере, одного положительного результата, показывающего возможность изготовления трубы при помощи, по меньшей мере, одной трубогибочной машины и соответствующих механических инструментов из состава упомянутого парка трубогибочных машин.

5. Способ по п.4, в котором этап моделирования используют на стадии конструкторских разработок, начиная с фазы определения трубы.

6. Способ по п.1, в котором способ используют на производственной линии для подготовки к изготовлению трубы.

7. Способ по п.1, в котором используют блок, содержащий информацию о стандарте трубы (СНТ1), материале (СНТ2), наружном диаметре (СНТ3), внутреннем диаметре (СНТ4), радиусе сгибания (СНТ5), о длине обжатия, необходимой для установки фитинга на конце №1 трубы (СНТ6), о длине обжатия, необходимой для установки фитинга на конце №2 трубы (СНТ7), описание элементов трубы (СНТ8), число координат X, Y, Z (CHT9), координаты X, Y, Z конца №1 (СНТ10), конца №2 (СНТ12) и точек излома трубы (СНТ11), а каждый набор (10) данных трубы содержит информацию, принадлежащую к упомянутому блоку.

8. Способ по любому из пп.1-7, в котором используют блок, содержащий информацию о стандарте машины (СНМ1), материале трубы (СНМ4), диаметре трубы (СНМ2), толщине трубы (СНМ3), радиусе сгибания (СНМ5), направлении сгибания (СНМ6), минимальном (СНМ7) и максимальном (СНМ8) углах сгибания, размерах, форме гибки (СНМ9), пропорциональном (СНМ10) и постоянном (СНМ11) значениях упругого восстановления, взаимном положении и возможности перемещения механических инструментов трубогибочной машины (СНМ12-СНМ20), а каждый набор (20) технологических данных содержит информацию, принадлежащую к упомянутому блоку.

9. Способ по п.1, в котором используют блок, в который входит информация о стандарте трубы (СНL1), диаметре трубы (CHL2), радиусе формы гибки (CHL3), числе моделируемых трубогибочных машин (CHL4), числе циклов сгибания машины (CHL5), идентификаторе машины (CHL6), номере конца трубы (CHL7), подаче каретки (CHL8), минимальном повороте (CHL9), максимальном повороте (CHL10), применяемом угле сгибания (CHL11), теоретическом угле сгибания (CHL12), реализуемом радиусе сгибания (CHL13), а цикл команд сгибания содержит информацию, принадлежащую к упомянутому блоку.

10. Способ по п.1, в котором используют блок, в который входят данные о стандарте трубы (CHR1), диаметре трубы (CHR2), радиусе формы гибки (CHR3), числе моделируемых трубогибочных машин (CHR4), числе циклов сгибания машины (CHR5), идентификаторе машины (CHR6), номере конца трубы (CHR7), запасе сгибания относительно первого конца (CHR8), запасе сгибания относительно второго конца (CHR9), расходе материалов, необходимых для изготовления (CHR10), подаче каретки (CHR11), минимальном повороте (CHR12), максимальном повороте (CHR13), применяемом угле сгибания (CHR14), теоретическом угле сгибания (CHR15), реализуемом радиусе сгибания (CHR16), теоретическом расстоянии между двумя узлами (CHR17), возможности подачи (CHR18), возможности минимального поворота (CHR19), возможности максимального поворота (CHR20) и возможности сгибания (CHR21), а набор (70) данных результата содержит информацию, принадлежащую к упомянутому блоку.

11. Способ по п.1, в котором моделирование осуществляют в непрерывном режиме без остановки моделирования при обнаружении столкновения между трехмерной геометрической моделью трубы и трехмерной геометрической моделью трубогибочной машины и соответствующих механических инструментов, соответствующем последовательности сгибаний, начинающихся от одного или от другого конца трубы, и позволяющем получить файл, содержащий результат моделирования.

12. Способ по п.1, в котором моделирование осуществляют в пошаговом режиме, содержащем остановку моделирования при обнаружении каждого столкновения, возможность остановки текущего моделирования, моделирование для каждого конца трубы, возможность продолжения текущего моделирования в положении обнаружения, возможность анализа и визуального контроля обнаруженного столкновения и запись обнаруженных столкновений в файл результата и выведение упомянутого файла на экран.

13. Устройство моделирования процесса сгибания трубы при помощи, по меньшей мере, одной трубогибочной машины, содержащее:

средства обработки для получения набора (10) данных трубы, связанных с определением трехмерной геометрической модели сгибаемой трубы,

средства сбора для получения, по меньшей мере, одного набора (20) технологических данных, связанных с параметрами, по меньшей мере, одной трубогибочной машины, соответствующих механических инструментов и/или материала трубы,

средства вычисления для вычисления, по меньшей мере, одного цикла (30, 35) команд сгибания, связанных, по меньшей мере, с одним параметром изготовления трубы в зависимости от набора (10) данных трубы и от набора (20) технологических данных,

средства получения, по меньшей мере, одной трехмерной геометрической модели (40), по меньшей мере, одной трубогибочной машины и соответствующих механических инструментов в зависимости, по меньшей мере, от одного параметра (50) изготовления, полученного на основании вычисленного таким образом цикла (30, 35) команд сгибания;

средства моделирования, выполненные с возможностью осуществления, согласно циклу (35) вычисленных таким образом команд сгибания, трехмерного и кинематического моделирования процесса сгибания трубы, охарактеризованной набором (10) данных трубы, при помощи трубогибочной машины и соответствующих механических инструментов, охарактеризованных соответствующей трехмерной геометрической моделью (40),

средства проверки для проверки возможности изготовления трубы при помощи трубогибочной машины и соответствующих механических инструментов во время осуществляемого таким образом трехмерного и кинематического моделирования, и для выдачи набора (70) данных результата, связанных с возможностью изготовления трубы смоделированными таким образом трубогибочной машиной и соответствующими механическими инструментами.

14. Носитель информации, считываемый компьютерной системой, предназначенный для осуществления способа моделирования процесса сгибания трубы при помощи, по меньшей мере, одной трубогибочной машины, выполненный полностью или частично съемным, в частности, CD-ROM или магнитного носителя в виде жесткого диска или дискеты, или передаваемого носителя для обеспечения электрического или оптического сигнала, отличающийся тем, что он содержит команды компьютерной программы, позволяющей осуществить способ по любому из пп.1-12 с обеспечением ее загрузки и ее исполнения компьютерной системой.

| Pipe-bending simulation, [он-лайн] [найдено 10.06.2010] | |||

| Найдено в Интернет <URL: http://web.archive.org/web/20041012/www.ascendancy-software.co/za/hroducts/pipender/index.phh> | |||

| Способ моделирования процессов обтяжки листовых деталей | 1984 |

|

SU1233987A1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ЛИСТОВОЙ | 0 |

|

SU369963A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2011-03-20—Публикация

2006-07-18—Подача