Изобретение относится к способу изготовления стальных труб, при котором из стального листа или рулонной листовой стали в процессе гибки формируется тело трубы круглого поперечного сечения, в последующем процессе сварки осуществляется сварка вдоль обращенных друг к другу продольных кромок для изготовления продольного шва, после чего труба подвергается обработке для снятия напряжений.

Подобный способ описан в DE 102006010040 B3. Согласно известному способу трубу сжимают в правильной машине по внешнему периметру с помощью нескольких установленных со смещением в окружном направлении и одинаково расположенных в аксиальном направлении правочных пуансонов для радиальной правки, причем правочные пуансоны снабжены правильными лотками, форма которых соответствует форме наружного поперечного сечения трубы. Правильные лотки выполнены с возможностью перемещения по отдельности или в зависимости друг от друга, например, с помощью гидравлического привода, причем их приведение в действие может осуществляться с помощью устройства управления или регулировки. С помощью осей для регулировки правильные цилиндры с правильными лотками могут рихтовать трубу до придания ей круглого контура, причем одновременно производится калибровка по диаметру и/или овальности. Кроме того, возможно обжатие материала при значениях свыше предела текучести с помощью впервые упомянутого в этом источнике “impandieren”, т.е. так называемого метода внешнего обжатия с уменьшением диаметра или дополнительно с приданием определенной формы.

EP 0438205 A2 описывает способ и устройство для правки концов длинных заготовок. При неподвижной заготовке по меньшей мере одно выбранное в концевой области поперечное сечение подвергается нагружению на расширение или сужение при знакопеременном изгибе, причем предварительно заданный максимальный прогиб проходит вокруг оси заготовки один или несколько раз. При этом нагружение на расширение или сужение при знакопеременном изгибе выбирается таким образом, что выбранное поперечное сечение деформируется вплоть до области пластичности. При этом средства для достижения отклонения оси заготовки в траектории движения свыше предела упругости заготовки включают не менее трех расположенных симметрично относительно общей оси и подвижных в радиальном направлении пуансонов, которые связаны с цилиндром цилиндр-поршень, управляемым в зависимости от пути и времени, и за счет управляемого сопряжения блоков цииндр-поршень друг с другом во время процесса правки пуансоны выполняют синусоидальное подъемное движение со смещением по фазе. При этом происходит не правка относительно круглости или овальности, а корректировка отклонений от прямизны изогнутых торцов, т.е. речь идет по сути о продольной правке.

Правильная машина, раскрытая в FR 737123 A, также используется для правки труб в продольном направлении в горячем состоянии. При этом два противолежащих правильных элемента, между которыми размещается труба и которые можно сдавливать посредством рычажного механизма с приводом, проходят по всей длине трубы. Правильные элементы выполнены, например, закругленными в соответствии с диаметром трубы, причем внутренняя часть правильных элементов может быть сменной. Перед процессом правки трубы разогреваются до красного цвета и подвергаются вакуумированию. После проведенной таким образом продольной правки трубы подаются в холодильное устройство с помощью выталкивателя. Однако правка стальных труб большого диаметра с помощью таких средств является слишком затратным процессом; и этот документ не рассматривает проблемы и решения, связанные с радиальной правкой.

В DE 19602920 A1 описан способ изготовления труб, в частности труб большого диаметра, при котором калибровка и правка труб осуществляется после сварки внутренних и наружных швов с помощью раздачи трубы в холодном состоянии (расширения).

DE 4124689 A1 указывает способ и устройство для устранения погрешностей формы и уменьшения вредных внутренних напряжений в продольном шве сварных звеньев трубопроводов за счет раздачи трубы, для чего используется расположенная внутри уширительная оправка. При этом звено трубопровода раздается настолько, что внутренние напряжения, осуществляющие в окружном направлении, должны в значительной мере уменьшаться.

При правке труб за счет локального пластического деформирования устраняются неравномерности формы трубы, например локальные овальности тела трубы. При этом не применяется единое уменьшение напряжений по всему кожуху трубы, в частности по ее периметру. Скорее за счет устранения известных локальных овальностей в материале создаются другие, не определенные напряжения. Такой способ правки позволяет получить нужный диаметр лишь после применения сравнительно больших усилий, однако при этом не достигается равномерное сопротивление деформации при сжатии материала, особенно по периметру трубы.

При расширении инструменты создают равномерное усилие, воздействующее на внутреннюю сторону трубы и равномерно придающее материалу круглую форму при радиальной правке. Однако во время этого процесса в теле трубы могут возникать неблагоприятные напряженные состояния, в результате чего может снизиться сопротивление деформации при сжатии и, следовательно, стойкость трубопровода к смятию. Кроме того, у труб с покрытием (например, у плакированных труб) могут возникать повреждения материала, поэтому зачастую такие трубы нельзя калибровать с помощью этого способа. При увеличении степени раздачи (расширения) такие вредные последствия могут проявляться еще сильнее.

В основу изобретения положена задача предоставления способа изготовления стальных труб большого диаметра, позволяющего изготавливать высококачественные трубы с как можно более точной радиальной правкой и с как можно более короткими сроками изготовления, а также предоставления соответственно выполненной трубы, причем механико-технологические свойства материала должны быть улучшены.

Поставленная задача решается с помощью признаков, изложенных в пунктах 1 и 6 формулы, соответственно. При этом в способе, включающем признаки, изложенные в ограничительной части пункта 1 формулы изобретения, предусматривается, что обработка для снятия напряжений осуществляется на одном этапе с радиальной правкой вдоль окружности, по меньшей мере, на отдельных участках относительно продольной оси трубы с применением деформации в холодном состоянии путем обжатия.

Меры, предусмотренные в вышеназванной комбинации, позволяют не только качественно отрегулировать нужный диаметр, но и в процессе радиальной правки осуществить обработку для снятия напряжений. Таким образом, благодаря равномерной пластической деформации материала за короткий промежуток времени не только улучшаются допуски на трубу, в частности, по овальности, но и характеристики внутренних напряжений тела трубы. При этом уменьшаются не только напряжения, создаваемые в результате механического формования основного листового материала, но и термические напряжения, возникающие в процессе сварки продольных швов в листовом материале, из которого формируют трубу. В целом способ позволяет улучшить механико-технологические свойства трубы, в частности, например, сопротивление деформации при сжатии и стойкость к смятию (разрушению). Как доказывают расчеты, проведенные в рамках работ по исследованиям и разработкам, после внешнего обжатия диаметра в зависимости от степени этого обжатия характеристики внутренних напряжений сводятся к минимуму, причем становится возможным практически полное снятие напряжений без необходимости применения трудоемкой термической обработки (отжиг для снятия напряжений, при, например, примерно 600°С), что позволяет избежать недостатков, возникающих в результате термической обработки. В ходе равномерного обжатия по наружной поверхности трубы уменьшаются возникающие в процессе изготовления внутренние напряжения в продольном и окружном направлении в основном материале и в сварном шве. Как показали исследования, проведенные авторами изобретения, причина достигнутых улучшений, очевидно, заключается в том, что происходит реверсирование состояния остаточных напряжений, т.е. после внешнего обжатия диаметра с внутренней стороны трубы присутствует напряжение растяжения, а с наружной стороны трубы - напряжение сжатия. В случае с материалами трубы с внутренней плакировкой в результате внешнего обжатия диаметра снаружи возникают дополнительные преимущества, поскольку чувствительная внутренняя поверхность не повреждается и не испытывает нагрузок. Следовательно, не ухудшаются коррозионные свойства внутреннего материала. У материалов металлических покрытий, например из сплава 625, стойкость к коррозии за счет внутренних остаточных напряжений даже повышается.

Предпочтительный для радиальной правки и снятия напряжений прием заключается в том, что при радиальной правке осуществляют пластическую деформацию тела трубы по всему ее периметру.

При этом альтернативные варианты осуществления изобретения с точки зрения точной радиальной правки состоят в том, что при радиальной правке осуществляется регулировка на предварительно заданный наружный диаметр трубы или предварительно заданный внутренний диаметр трубы.

Для улучшения характеристик внутренних напряжений тела трубы такие приемы также способствуют тому, что при радиальной правке для снятия напряжений комбинируются обжатие в окружном направлении и гидравлическое снятие напряжений (например, с помощью гидротестера). При этом внешнее обжатие диаметра и гидравлическое снятие напряжений могут управляемо осуществляться поочередно, а также несколько раз.

Кроме того, процессам радиальной правки и снятия напряжений способствует тот факт, что радиальную правку и снятие напряжений проводят с помощью, по меньшей мере, двух, в частности, по крайней мере, трех осуществляющих сжатие снаружи в радиальном направлении к оси трубы и смещенных в окружном направлении правочных пуансонов с правильными лотками, подогнанными к окружному контуру трубы по меньшей мере на отдельных участках окружности.

Труба с нужными свойствами получается за счет того, что ее изготавливают в соответствии с одним из изложенных выше вариантов способа.

Сущность изобретения объясняется более подробно на отдельных примерах его осуществления с помощью чертежей, где:

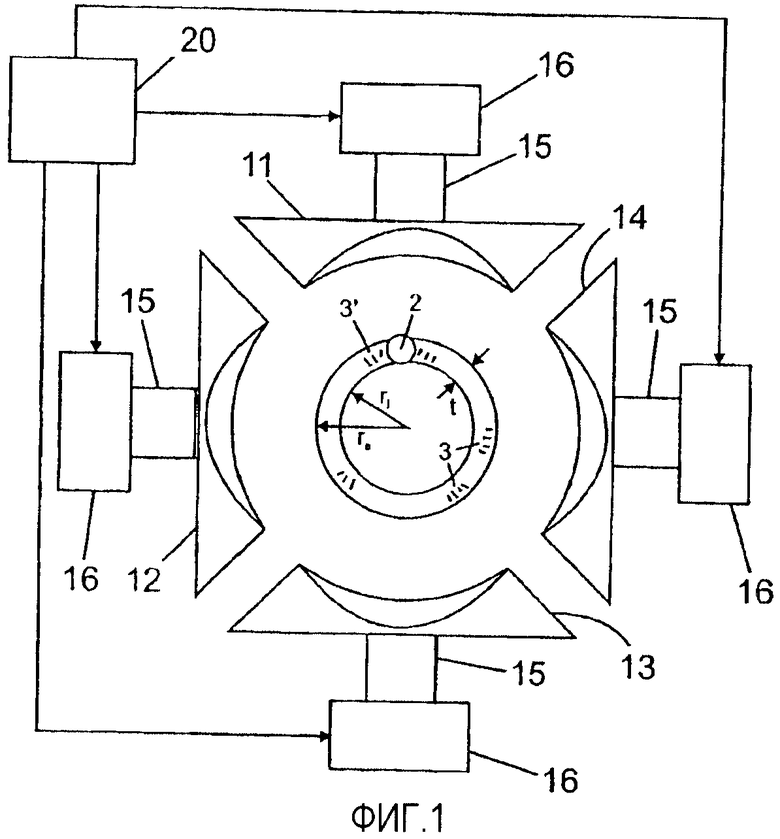

Фиг.1 - схематическое изображение трубы, расположенной в машине для радиальной правки, вид на поперечное сечение,

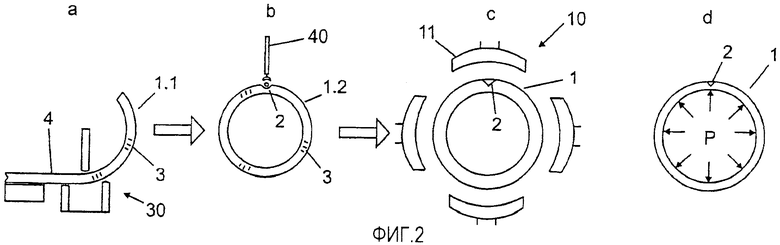

Фиг.2 - схематическое изображение этапов изготовления трубы.

На фиг.1 изображен вид сверху в аксиальном направлении на трубу 1 с круглым поперечным сечением с внутренним радиусом ri и наружным радиусом ra, разница между которыми задает толщину t стенки. Труба 1 выполнена с продольным сварным швом 2. В стенке трубы есть участки 3, 3' механических, соответственно, термических напряжений 3, 3', обусловленные, с одной стороны, механическими процессами формования, а с другой - воздействием высоких температур во время сварки.

Правильная машина или правильное устройство 10 содержит несколько равномерно распределенных в окружном направлении и расположенных в одинаковых местах в аксиальном направлении правочных пуансонов с соответствующими правильными лотками 11, 12, 13, 14, размещенными каждый на соответствующем держателе 15 с возможностью замены и имеющими со стороны, обращенной к трубе 1, подогнанную к контуру поверхности трубы 1, форму поверхности, проходящую в окружном направлении вдоль поверхности трубы таким образом, что при прилегании всех правильных лотков они в значительной мере охватывают поверхность трубы в окружном направлении. В аксиальном направлении правильные лотки 11, 12, 13, 14 напротив проходят только по короткому частичному участку трубы 1, причем по наружной поверхности этой трубы 1 в продольном направлении может быть размещено несколько таких узлов из правильных лотков 11, 12, 13, 14. Благодаря возможности замены правильных лотков их можно легко применять или заменять на подогнанные к различным диаметрам труб правильные лотки. Держатели 15 правильных лотков 11, 12, 13, 14 гидравлически регулируются вдоль оси 17 правки в радиальном обращенном к центру трубы 1 направлении в опоре 16, чтобы обеспечить обжатие тела трубы и гидравлическое снятие напряжений в противоположном направлении, при управлении или регулировке с помощью регулирующего устройства 20. При этом возможна правка на предварительно заданный внутренний или наружный диаметр, а регулирующее устройство может предварительно задавать абсолютное положение.

На фиг.2 представлены наиболее важные этапы при изготовлении трубы 1, а именно процесс «а» формования, при котором стальной лист 4 формуется с помощью формующего устройства 30 посредством формующих инструментов с продвижением стального листа 4 с получением сначала изогнутой детали 1.1, а затем - изогнутого по окружности тела 1.2 трубы. После этого тело 1.2 трубы замыкается с применением процесса “b” сварки на обращенных друг к другу и предварительно подготовленных к сварке кромок с помощью продольного сварного шва, выполняемого сварочным аппаратом 40. В результате процессов формования и сварки возникают области 3,3' механических и термических напряжений, как уже упоминалось выше. Затем, при необходимости, после выполнения других операций по обработке и/или контролю следует процесс «с» правки, с радиальной правкой трубы 1, при котором одновременно осуществляется обработка для снятия напряжений. Обработка для снятия напряжений может быть дополнительно объединена на следующем этапе “d” со снятием гидростатических напряжений, например, посредством гидротестера, причем с помощью рабочей среды внутри трубы создается направленное наружу давление ρ, воздействующее на внутреннюю поверхность трубы.

У труб большого диаметра, т.е., в частности, у труб с толщиной стенки t≥9 мм и диаметром d≥300 мм, например, до t=80 мм и d=2000 мм, радиальную правку удается проводить при одновременной калибровке по всему периметру с помощью описанной выше раскрытой в DE 102006010040 B3 правильной машины, позволяющей добиться обжатия материала в окружном направлении и радиальной правки с высокими требованиями к допускам, причем обжатие возможно с превышением предела текучести. Благодаря пластической деформации во время радиальной правки можно одновременно достичь снятия напряжений по всему периметру как в областях 3, 3' с механическими, так и с термическими напряжениями. В результате характеристики внутренних напряжений тела трубы заметно улучшаются без дополнительной термической обработки, причем одновременно можно избежать отрицательных воздействий, которые могут возникать в процессе термической обработки, например, при отжиге для снятия напряжений. Так сокращаются не только механические напряжения, вызываемые формованием листового материала, но и термические напряжения, обусловленные сваркой продольных швов, причем пластическая деформация тела 1.2 трубы происходит по всей окружности (т.е. периметру) трубы. При этом радиальная правка достигается путем обработки для снятия напряжений за счет деформации в холодном состоянии.

Благодаря комбинированию метода внешнего обжатия диаметра и гидравлического снятия напряжений с осуществлением контроля или регулирования с помощью регулирующего устройства 20 можно целенаправленно влиять на процесс снятия напряжений. Одновременно можно целенаправленно настроить наружный или внутренний диаметр трубы на предварительно заданные значения. Благодаря этому способу можно также целенаправленно оказывать положительное воздействие на механико-технологические свойства, например прочность и коэффициент теплового расширения сырья. Кроме того, улучшаются характеристики трубы при смятии и ее свойства при усталостных напряжениях. В целом, данный способ позволяет изготавливать высококачественные, практически не имеющие напряжений трубы с высокими допусками на трубы за гораздо более короткое время, чем это обычно бывает при традиционных способах изготовления. Как было доказано с помощью расчетов в процессе исследований и разработок, после внешнего обжатия диаметра в зависимости от степени этого внешнего обжатия характеристики внутренних напряжений можно свести к минимуму, причем в таком случае возможно полное снятие напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ДИАФРАГМЕННОЙ ПРУЖИНЫ (ВАРИАНТЫ) И ФРИКЦИОННОЕ СЦЕПЛЕНИЕ С ТАКОЙ ДИАФРАГМЕННОЙ ПРУЖИНОЙ | 1998 |

|

RU2216420C2 |

| СПОСОБ ПОДГОТОВКИ ТОРЦОВ ТРУБ ТРУБОПРОВОДА ПОД СВАРКУ И ЦЕНТРАТОР ДЛЯ ПОДГОТОВКИ ТОРЦОВ ТРУБ ТРУБОПРОВОДА ПОД СВАРКУ | 2008 |

|

RU2397854C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ МАГИСТРАЛЬНЫХ ТРУБ | 2013 |

|

RU2543657C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177851C2 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174889C2 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| СПОСОБ ПРАВКИ КОНЦОВ БЕСШОВНЫХ ТРУБ | 2020 |

|

RU2758399C1 |

| СПОСОБ И УСТРОЙСТВО ПРАВКИ ТРУБ НА РАСШИРИТЕЛЕ | 2009 |

|

RU2418645C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1994 |

|

RU2070451C1 |

Группа изобретений относится к способу изготовления стальных труб из стального листа или рулонной ленты. Способ изготовления стальной трубы включает гибку стального листа или рулонной ленты в процессе формовки трубы с круглым поперечным сечением, сварку вдоль обращенных друг к другу продольных кромок листа или рулонной ленты с получением сплошного продольного сварного шва и обработку для снятия напряжений. Обработку для снятия напряжений осуществляют в процессе, предусматривающем радиальную правку по периметру на, по меньшей мере, одном участке относительно его продольной оси при деформации в холодном состоянии с помощью обжатия. Технический результат заключается в повышении качества изготовления трубы при сокращенных сроках ее производства. 2 н. и 7 з.п. ф-лы, 2 ил.

1. Способ изготовления стальной трубы, при котором стальной лист или рулонную листовую сталь формуют в процессе гибки в тело (1.2) трубы с круглым поперечным сечением, сваривают в последующем процессе (b) сварки вдоль обращенных друг к другу продольных кромок для получения сплошного шва и затем подвергают обработке для снятия напряжений, отличающийся тем, что обработку для снятия напряжений осуществляют в процессе радиальной правки (с) вдоль периметра на, по меньшей мере, одном участке относительно его продольной оси при деформации в холодном состоянии с помощью обжатия.

2. Способ по п.1, отличающийся тем, что при радиальной правке пластическую деформацию тела трубы осуществляют по всему ее периметру.

3. Способ по п.1 или 2, отличающийся тем, что при радиальной правке производят регулировку на предварительно заданный наружный диаметр трубы (ra) или предварительно заданный внутренний диаметр трубы (ri).

4. Способ по п.1 или 2, отличающийся тем, что при радиальной правке для снятия напряжений комбинируют обжатие в окружном направлении и гидравлическое снятие напряжений.

5. Способ по п.3, отличающийся тем, что при радиальной правке для снятия напряжений комбинируют обжатие в окружном направлении и гидравлическое снятие напряжений.

6. Способ по пп.1, 2 или п.5, отличающийся тем, что радиальную правку и снятие напряжений осуществляют с помощью, по меньшей мере, двух, в частности, по крайней мере, трех осуществляющих сжатие снаружи в радиальном направлении к оси трубы и смещенных в окружном направлении правочных пуансонов с правильными лотками (11, 12, 13, 14), подогнанных, по меньшей мере, на отдельных участках к окружному контуру трубы (1).

7. Способ по п.3, отличающийся тем, что радиальную правку и снятие напряжений осуществляют с помощью, по меньшей мере, двух, в частности, по крайней мере, трех осуществляющих сжатие снаружи в радиальном направлении к оси трубы и смещенных в окружном направлении правочных пуансонов с правильными лотками (11, 12, 13, 14), подогнанных, по меньшей мере, на отдельных участках к окружному контуру трубы (1).

8. Способ по п.4, отличающийся тем, что радиальную правку и снятие напряжений осуществляют с помощью, по меньшей мере, двух, в частности, по крайней мере, трех осуществляющих сжатие снаружи в радиальном направлении к оси трубы и смещенных в окружном направлении правочных пуансонов с правильными лотками (11, 12, 13, 14), подогнанных, по меньшей мере, на отдельных участках к окружному контуру трубы (1).

9. Труба, изготовленная способом по одному из пп.1-8.

| DE 102006010040 В3, 11.10.2007 | |||

| DE 4124689 A1, 28.01.1993 | |||

| Способ правки длинномерных изделий | 1987 |

|

SU1433535A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| Способ изготовления прямошовных труб | 1984 |

|

SU1274890A1 |

Авторы

Даты

2012-07-20—Публикация

2009-05-28—Подача