ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к системе для преобразования углеводородного сырья, в которой некоторое количество преобразованного сырья может затвердеть, и в частности к системе для удаления галогенидов из углеводородного потока, включающего один или более галогенидов.

УРОВЕНЬ ТЕХНИКИ

Процессы нефтепереработки включают в себя множество видов обработки потоков, богатых углеводородами, с целью получения продуктов в виде бензина, дизельного топлива и т.д. Такая обработка включает гидрообработку, гидрокрекинг, фракционирование и стриппинг, а также промежуточный теплообмен и удаление примесей.

Некоторые богатые углеводородами потоки, подлежащие переработке на нефтеперерабатывающем заводе, содержат галогениды, например хлор. В продукте (продуктах) галогениды нежелательны, и также неблагоприятны на нефтеперерабатывающем заводе из-за проблем с коррозией в установках завода.

Помимо галогенидов, в очищенных углеводородах присутствуют и другие гетероатомы, например азот. При гидроочистке органически связанный азот может высвобождаться в виде аммиака. Аммиак и галогениды могут реагировать с образованием солей, например хлорида аммония, который представляет собой твердое вещество при температуре ниже 270°С. Осаждение таких солей может привести к частичной или полной блокировке технологических линий, поэтому его следует избегать. Поэтому важно, чтобы температура процесса была выше 270°С.

Как правило, реакции гидроочистки являются экзотермическими, поэтому можно оптимизировать энергопотребление процесса за счет теплообмена между подачей и стоком. При наличии аммиака и галогенидов проблема в этом отношении заключается в том, что в теплообменнике с входящим и выходящим потоками температура подачи ниже 270 °C может привести к образованию холодных зон в теплообменнике, где, например, хлорид аммония может выпасть в осадок.

В соответствии с настоящим изобретением описана система промывки для удаления галогенидов, которая способна поглощать галогениды из потока технологического газа при помощи промывочной воды, впрыскиваемой в поток технологического газа посредством инжекторной трубы и сопла.

Изобретение, раскрытое в WO 2015/050635, относится к процессу удаления серы и галогенидов из углеводородного потока путем гидроочистки. В документе ничего не говорится о присутствии азота в промежуточном потоке, и в отличие от настоящего изобретения в нем явно рекомендуется рекуперация тепла из продукта гидроочистки путем теплообмена с охлажденной водой, что с высокой вероятностью вызовет осаждение солей при наличии азота.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Система промывки для удаления галогенидов по настоящему изобретению включает канал технологического газа, предназначенный для подачи технологического газа, содержащего галогениды. Система также включает инжекторную трубу, проходящую в канал технологического газа. Инжекторная труба имеет впуск для промывочной воды на первом конце, расположенном снаружи канала технологического газа, и выпуск для промывочной воды с инжекторной форсункой на втором конце инжекторной трубы, расположенном внутри канала технологического газа. Форсунка выполнена с возможностью распыления промывочной воды в технологический газ в канале технологического газа ниже по течению от инжекторной форсунки для поглощения галогенидов из технологического газа.

Промывочная система удаления галогенидов по настоящему изобретению при применении в технологическом канале с технологическим газом, включающим галогениды, имеет преимущества, которые гарантируют, что NH4Cl не будет осаждаться на любых поверхностях при правильной эксплуатации. Тепловую нагрузку на детали, находящиеся под давлением при впрыске, можно предотвратить благодаря механической конструкции, как это будет более подробно описано посредством прилагаемых чертежей. Смешивание промывочной воды и сырья обеспечивает вымывание HCl более чем на 99,9 %.

В одном из вариантов осуществления изобретения система включает противоосаждающие средства, расположенные вокруг по меньшей мере части инжекторной трубы, которая выходит в канал технологического газа. Следует понимать, что противоосаждающие средства это средства, которые придают уверенность в том, что поверхность инжекторной трубы не будет холоднее технологического газа. Если поверхность инжекторной трубы холоднее окружающего ее технологического газа, существует риск осаждения частей технологического газа на поверхности инжекторной трубы, что может привести к коррозии. Противоосаждающими средствами могут быть, например, нагревательные средства или изоляция.

В другом варианте осуществления противоосаждающие средства расположены вокруг по меньшей мере части инжекторной форсунки. Особенно целесообразно снабдить инжекторную трубу и инжекторную форсунку противоосаждающими средствами, поскольку в противном случае эти элементы могут иметь относительно холодные поверхности, на которых вероятность осаждения части технологического газа высока.

Противоосаждающие средства могут быть в виде теплоизоляции. В другом варианте осуществления противоосаждающие средства могут представлять собой инжекторный продувочный канал, выполненный с возможностью подачи промывочной текучей среды, относительно горячей по сравнению с температурой промывочной воды. В еще одном варианте осуществления противоосаждающее средство может представлять собой сопроводительный подогрев, например электрическую нагревательную проводку, электропроводку, которая может нагревать поверхности инжекторной форсунки и инжекторной трубы при прохождении электрического тока через электропроводку.

Действие теплоизоляции, продувочного канала, сопроводительного подогрева и других противоосаждающих средств заключается в предотвращении осаждения на поверхностях, которые в противном случае были бы относительно холодными по сравнению с технологическим газом.

В одном из вариантов осуществления изобретения канал для технологического газа имеет антикоррозионную облицовку, расположенную на внутренней поверхности канала для технологического газа ниже по течению от инжекторной форсунки. В одном из вариантов осуществления изобретения эта антикоррозионная облицовка может быть расположена рядом с внутренней поверхностью канала технологического газа с зазором между внутренней поверхностью канала технологического газа и антикоррозионной облицовкой. Этот зазор позволяет продувочной текучей среде течь между антикоррозионной облицовкой и каналом технологического газа. В одном варианте осуществления зазор может находиться в диапазоне от 0,2 до 50 мм. Кроме того, между антикоррозионной облицовкой и каналом технологического газа может быть предусмотрено уплотнение для предотвращения попадания технологического газа в зазор и для контролируемого потока продувочного газа.

Также может быть предусмотрено подключение продувочной текучей среды в канал технологического газа ниже по течению от инжекторной форсунки, которое выполнено с возможностью продувки текучей среды в зазор.

В одном из вариантов осуществления изобретения один или несколько смесителей расположены в канале технологического газа ниже по течению от инжекторной форсунки для обеспечения смешивания технологического газа.

Еще в одном варианте осуществления изобретения предусмотрена не только одна, а множество инжекторных труб и множество инжекторных форсунок. Множество инжекторных труб и форсунок могут быть расположены в пределах одного канала технологического газа или может быть множество каналов технологического газа, каждый из которых имеет одну или несколько инжекторных труб и форсунок. Множество каналов технологического газа может быть соединено с общим каналом технологического газа выше по течению от инжекторных форсунок в коллекторной сборке.

Как уже упоминалось выше, описанная промывочная система удаления галогенидов может быть использована в процессе гидроочистки.

В данном тексте термин "органические галогениды" означает химические соединения, в которых один или несколько атомов углерода связаны ковалентными связями с одним или несколькими атомами галогена (фтор, хлор, бром, йод или астат – группа 17 в современной терминологии ИЮПАК). "Неорганические галогениды" – это химические соединения между атомом галогена и элементом или радикалом, который является менее электроотрицательным (или более электроположительным), чем галоген, для получения соединения фторида, хлорида, бромида, йодида или астатина, с дополнительным ограничением, заключающемся в том, что углерод не является частью соединения.

Под термином "удаление галогенидов" подразумеваются ситуации, когда удаляются либо некоторые из присутствующих галогенидов, либо все присутствующие галогениды. Таким образом, этот термин не ограничивается ситуацией, когда удаляется определенный процент присутствующих галогенидов.

Раскрытая система может оказаться полезной, когда сырьем являются отходы, содержащие галогениды, например, при прямой гидроочистке отработанного пластика или гидроочистке продукта пиролиза отработанного пластика. Сырье также может быть получено из липидов водорослей, выращенных в соленой воде, или других биологических кормов, содержащих углеводороды и хлориды.

Пример промывочной системы удаления галогенидов будет более подробно описан ниже со ссылкой на чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

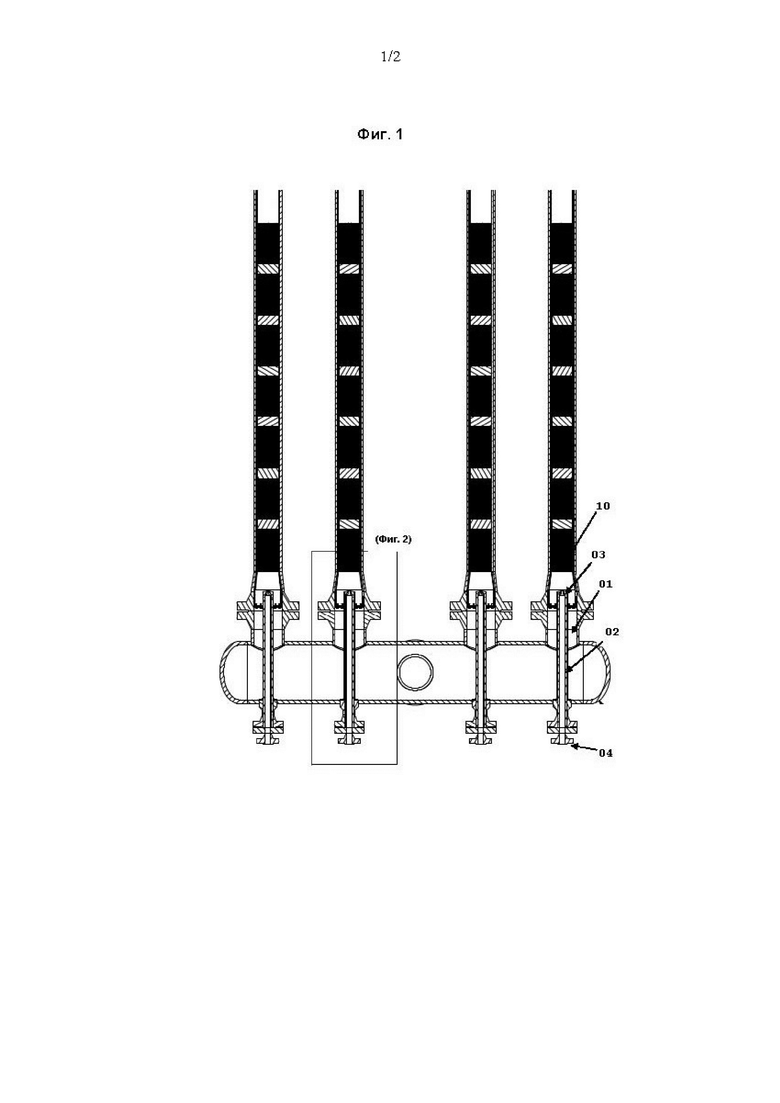

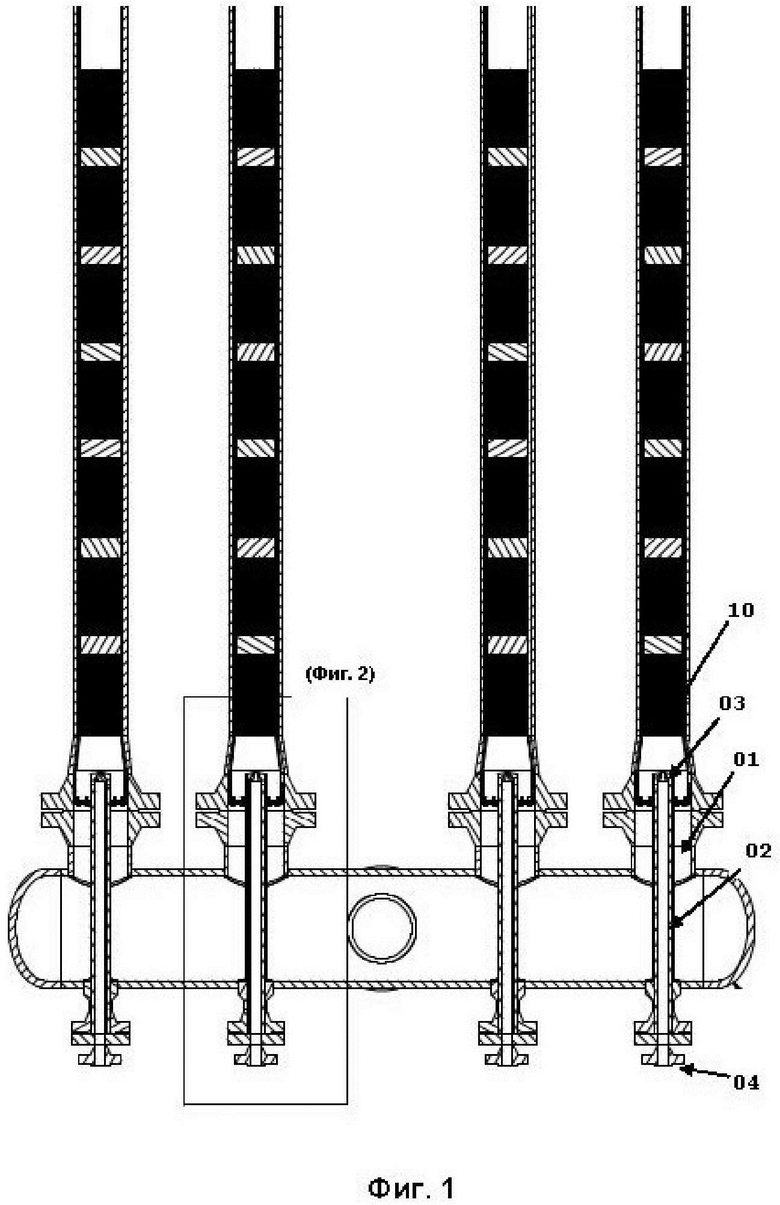

На фиг. 1 показан общий вид промывочной системы удаления галогенидов.

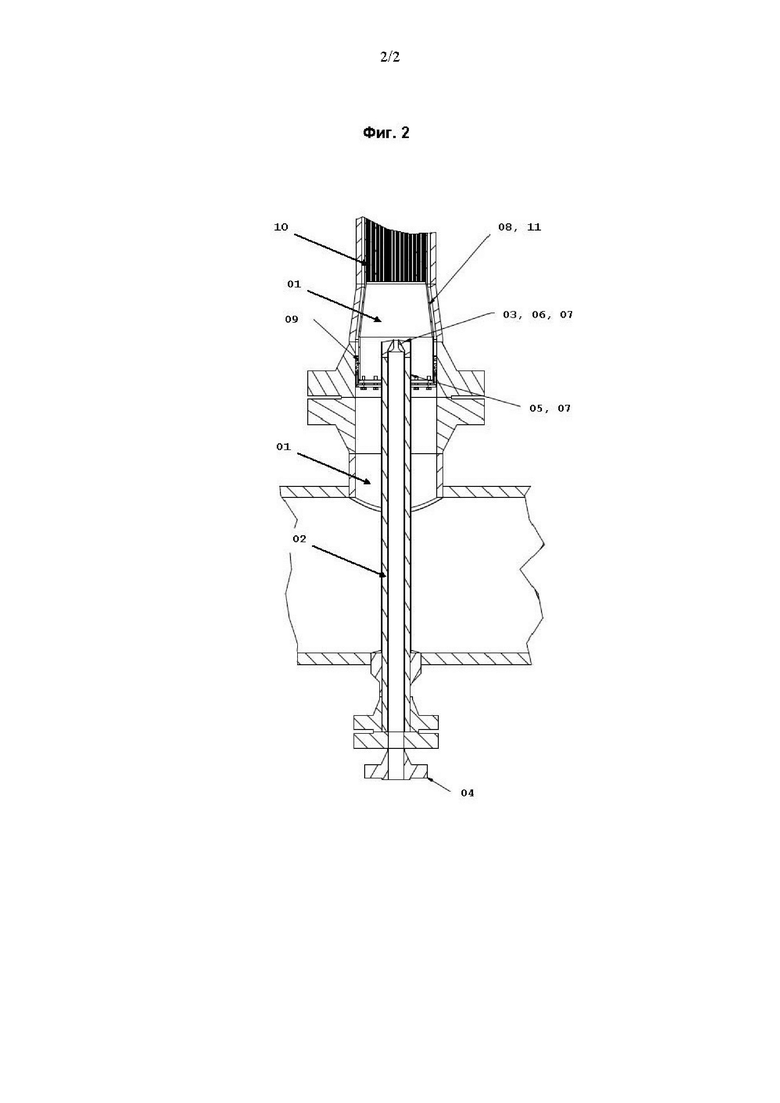

На фиг. 2 показан подробный вид части системы удаления галогенидов.

НОМЕРА ПОЗИЦИЙ

01. Канал технологического газа.

02. Инжекторная труба.

03. Инжекторная форсунка.

04. Инжекторный соединительный фланец.

05. Теплоизоляция.

06. Инжекторный продувочный канал.

07. Сопроводительный обогрев.

08. Футеровка.

09. Уплотнение канала.

10. Смесительный элемент.

11. Продувка канала.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг. 1 показан общий вид промывочной системы удаления галогенидов в соответствии с одним из вариантов осуществления изобретения. В этом варианте осуществления изобретения используется коллекторное решение с множеством, в данном случае четырьмя, каналов 01 технологического газа, соединенных с общим каналом технологического газа. Для простоты только один из каналов технологического газа имеет позиционную нумерацию, но следует понимать, что три других канала технологического газа состоят из аналогичных компонентов с такими же позиционными номерами. Внутри каждого из каналов технологического газа расположена инжекторная труба 02, проходящая через общий канал технологического газа вовнутрь нижней части канала технологического газа, ниже по течению от общего канала технологического газа. На первом конце инжекторной трубы расположен инжекторный соединительный фланец 04, обеспечивающий впуск промывочной воды. На втором конце инжекторной трубы расположена инжекторная форсунка 03 в соединении по текучей среде с инжекторной трубой и инжекторным соединительным фланцем. Инжекторная форсунка выполнена с возможностью распыления промывочной воды в поток технологического газа, протекающего в канале технологического газа. Ниже по течению от инжекторной форсунки и внутри канала технологического газа последовательно расположено несколько смесительных элементов 10 для обеспечения смешивания технологического газа.

На Фиг. 2 более подробно показана часть промывочной системы удаления галогенидов с инжекторной трубой и форсункой. На этом увеличенном снимке видно, что инжекторная труба обеспечена как теплоизоляцией 05, так и сопроводительным обогревом 07 для предотвращения осаждения относительно горячего технологического газа на инжекторной трубе с относительно холодной промывочной водой. Кроме того, инжекторная форсунка имеет сопроводительный подогрев, а также инжекторный продувочный канал 06 вокруг форсунки для предотвращения осаждения относительно горячего технологического газа.

В канале технологического газа имеется футеровка 08, расположенная внутри, прилегающая к внутренней поверхности канала технологического газа, начинающаяся немного выше по течению от инжекторной форсунки и простирающаяся вниз по течению от инжекторной форсунки. Футеровка расположена с зазором между футеровкой и внутренней поверхностью канала технологического газа, обеспечивая тем самым поток текучей среды для продувки 11 канала. Для управления этим потоком продувочной текучей среды в начале футеровки, выше по течению, между футеровкой и внутренней поверхностью канала технологического газа расположено уплотнение 09 канала.

Промывочная система удаления галогенидов, включающая канал технологического газа, содержащего углеводороды и галогениды, инжекторную трубу, с заходом в канал технологического газа, причем указанная инжекторная труба имеет впуск промывочной воды на первом конце инжекторной трубы, расположенном снаружи канала технологического газа, и выпуск промывочной воды с инжекторной форсункой на втором конце инжекторной трубы, выполненной с возможностью распыления промывочной воды в технологический газ в канале технологического газа ниже по течению от инжекторной форсунки, причем промывочная система удаления дополнительно включает противоосаждающее средство, расположенное вокруг по меньшей мере части инжекторной трубы, которая расположена в канале технологического газа. Изобретение относится также к применению промывочной системы удаления галогенидов в процессе гидроочистки. Использование предлагаемого изобретения позволяет предотвратить коррозию инжекторной трубы. 2 н. и 12 з.п. ф-лы, 2 ил.

1. Промывочная система удаления галогенидов, включающая канал технологического газа, содержащего углеводороды и галогениды, инжекторную трубу, с заходом в канал технологического газа, причем указанная инжекторная труба имеет впуск промывочной воды на первом конце инжекторной трубы, расположенном снаружи канала технологического газа, и выпуск промывочной воды с инжекторной форсункой на втором конце инжекторной трубы, выполненной с возможностью распыления промывочной воды в технологический газ в канале технологического газа ниже по течению от инжекторной форсунки, причем промывочная система удаления дополнительно включает противоосаждающее средство, расположенное вокруг по меньшей мере части инжекторной трубы, которая расположена в канале технологического газа.

2. Промывочная система удаления галогенидов по п. 1, дополнительно включающая противоосаждающее средство, расположенное вокруг по меньшей мере части инжекторной форсунки.

3. Промывочная система удаления галогенидов по п. 1 или 2, в которой противоосаждающее средство представляет собой теплоизоляцию.

4. Промывочная система удаления галогенидов по п. 1 или 2, в которой противоосаждающее средство представляет собой инжекторный продувочный канал, выполненный с возможностью подачи инжекторной продувочной текучей среды, относительно горячей по сравнению с температурой промывочной воды.

5. Промывочная система удаления галогенидов по п. 1 или 2, в которой противоосаждающее средство представляет собой электронагревательную проводку.

6. Промывочная система удаления галогенидов по п. 1 или 2, в которой канал технологического газа имеет антикоррозионную облицовку, расположенную на внутренней поверхности канала технологического газа ниже по течению от инжекторной форсунки.

7. Промывочная система удаления галогенидов по п. 1, в которой антикоррозионная облицовка расположена в канале технологического газа и прилегает к внутренней поверхности канала технологического газа ниже по течению от инжекторной форсунки с зазором между внутренней поверхностью канала технологического газа и антикоррозионной облицовкой, обеспечивающим возможность прохождения текучей среды для продувки канала между антикоррозионной облицовкой и каналом технологического газа.

8. Промывочная система удаления галогенидов по п. 1, в которой антикоррозионная облицовка расположена в канале технологического газа и прилегает к внутренней поверхности канала технологического газа ниже по течению от инжекторной форсунки с зазором 0,2–50 мм между внутренней поверхностью канала технологического газа и антикоррозионной облицовкой, обеспечивающим возможность прохождения текучей среды для продувки канала между антикоррозионной облицовкой и каналом технологического газа.

9. Промывочная система удаления галогенидов по п. 7 или п. 8, дополнительно включающая уплотнение между антикоррозионной облицовкой и каналом технологического газа и подключение текучей среды для продувки канала к каналу технологического газа ниже по течению от инжекторной форсунки, выполненное с возможностью продувки текучей среды в зазор между антикоррозионной облицовкой и каналом технологического газа.

10. Промывочная система удаления галогенидов по п. 7 или п. 8, включающая систему контроля расхода текучей среды для продувки канала, выполненную с возможностью подачи сигнала тревоги, если расход текучей среды для продувки канала превышает заданное значение.

11. Промывочная система удаления галогенидов по п. 1 или 2, дополнительно включающая по меньшей мере один элемент для смешивания текучей среды, расположенный в канале технологического газа ниже по течению от инжекторной форсунки.

12. Промывочная система удаления галогенидов по п. 1 или 2, включающая множество инжекторных труб и множество инжекторных форсунок.

13. Промывочная система удаления галогенидов по п. 1 или 2, включающая множество каналов технологического газа и множество инжекторных труб и инжекторных форсунок; общий канал технологического газа, расположенный выше по течению от инжекторных форсунок, и множество каналов технологического газа, расположенное ниже по течению от каждой из инжекторных форсунок.

14. Применение промывочной системы удаления галогенидов по любому одному из п.п. 1–13 в процессе гидроочистки.

| US 4169279 A, 25.09.1979 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| US 3847564 A, 12.11.1974 | |||

| US 2005013755 A1, 20.01.2005 | |||

| Микропрограммное устройство управления | 1983 |

|

SU1117637A1 |

| Устройство телевизионного контроля внутренней поверхности цилиндрического резервуара | 1980 |

|

SU1063297A3 |

| CN 107019980 A, 08.08.2017 | |||

| US 4247367 A, 08.08.2017 | |||

| УСТРОЙСТВО МНОГОТОЧЕЧНОГО ВПРЫСКА ДЛЯ КАМЕРЫ СГОРАНИЯ ТУРБОМАШИНЫ | 2010 |

|

RU2539223C2 |

Авторы

Даты

2024-09-24—Публикация

2020-10-28—Подача