ОБЛАСТЬ ТЕХНИКИ

Настоящим изобретением обеспечивается удаление загрязнений, таких как оксиды азота, оксиды серы, частицы, тяжелые металлы и кислые газы, из газовых потоков, образующихся в химических, металлургических процессах, процессах частичного и полного сгорания, например, потоков выхлопных газов, образующихся в двигателях или бойлерах передвижных источников, таких как морские суда, военные корабли или другие суда.

УРОВЕНЬ ТЕХНИКИ

Использование озона для окисления оксидов азота описано в US 5206002, US 6162409, US 6649132 В1 и US 7303735 В2. Эти химические процессы и технологии направлены на удаление оксидов азота с высокой концентрацией (около девяноста процентов) и предусматривают расходование 1,5 молей озона на моль оксида азота, присутствующего в газовом потоке. При применении этих способов к удалению оксидов азота в низкой концентрации возникают как экономические, так и технологические трудности.

Процессы горения и химические процессы, как правило, являются источником газовых потоков, содержащих загрязнения и нуждающихся в очистке до того, как они будут выброшены в атмосферу.

Во множестве промышленных процессов, предприятий по производству электроэнергии, источников горения, стационарных и передвижных источников, таких как двигатели, бойлеры, печи и т.д., используется твердое топливо или дешевое углеводородное топливо, которое содержит соединения серы, хлора, азота и металлов, результатом чего является присутствие в выхлопных газах загрязнений, таких как кислые газы, частицы и тяжелые металлы.

Для удовлетворения все более жестких экологических правил, требуемых законодательством и растущей обеспокоенностью состоянием окружающей среды, все более предпочтительными для регулирования выбросов кислых газов и частиц становятся сочетания скрубберов (мокрой или сухой очистки) и устройств для улавливания твердых частиц, таких как электростатические осадители (electrostatic precipitator – ESP), влажные ESP и пылеуловительные камеры с матерчатыми фильтрами.

Оксиды азота, присутствующие в большинстве потоков выхлопных газов, имеют форму оксида азота (II) (NO), который, преимущественно, нерастворим в воде и обладает невысокой реакционной способностью. Оксид азота (II) не удаляется большинством скрубберов мокрой или сухой очистки.

Следовательно, для регулирования выбросов оксидов азота имеется два основных пути: снижение образования оксидов азота в источнике путем изменения процесса горения или вторичная обработка оксидов азота в потоке выхлопных газов с использованием технологий дожигания.

Важнейшими способами, используемыми для снижения образования оксидов азота путем изменения процесса горения являются горелки cо сниженными выбросами оксидов азота (low nitrogen oxides burner – LNB), рециркуляция топочных газов (flue-gas recirculation – FGR), ступенчатое сжигание и острое дутье (over fire air – OFA).

В большинстве вариантов применения эти технологии не обеспечивают надлежащего качества удаления оксидов азота из потоков газообразных продуктов горения, и для достижения желательного снижения содержания оксидов азота становятся необходимыми технологии дожигания, такие как селективное каталитическое восстановление (selective catalytic reduction - SCR) и селективное некаталитическое восстановление (selective non-catalytic reduction - SNCR).

И SCR, и SNCR дают хорошие результаты, но также не лишены недостатков. В качестве альтернативной технологии дожигания недавно с успехом внедрена технология окисления озоном, особенно, когда для какого-либо варианта применения не подходит SCR.

Способы с использованием озона, описанные в US 5206002, US 6162409 и US 7303735 В2, основаны на принципе удаления нескольких загрязнений и реализованы в отношении топочных газов, образующихся в бойлерах, работающих на газе и угле, при этом, обеспечивается удаление множества загрязнений, включая оксиды азота, оксиды серы, твердые частицы и т.д.

Способы, основанные на использовании озона, также внедрены в промышленном масштабе для снижения выбросов применительно к процессам кислотной очистки поверхности металла, генераторам установок каталитического крекинга с псевдоожиженным слоем, печам для извлечения металлов и производству серной кислоты.

Работающие на угле бойлеры с горелками cо сниженными выбросами оксидов азота и ступенчатое сжигание часто позволяют рентабельным образом достичь снижения количества оксидов азота с уровня от 0,1075 кг/ГДж (=0,25 фунт/MMBTU, где MMBTU означает миллион британских тепловых единиц) до 0,172 кг/ГДж (=0,4 фунт/MMBTU) до требуемых в соответствии с нормативами выбросов оксидов азота в диапазоне от 0,0430 кг/ГДж (=0,1 фунт/MMBTU) до 0,0645 кг/ГДж (=0,15 фунт/MMBTU), то есть, технология дожигания рентабельным образом обеспечивает снижение на сорок – семьдесят процентов.

В способах, описанных в US 5206002, US 6162409, US 6649132 В1 и US 7303735 В2, используется способность оксидов азота вступать в реакцию с озоном с образованием оксидов азота с большей степенью окисления, в частности, пятивалентной формы или выше, которые хорошо растворимы воде и без труда удаляются путем мокрой очистки. Стехиометрическое количество озона, необходимое для преобразования одного моля NOx, присутствующих в форме NO, в пятивалентную форму, составляет около 1,5 молей озона и 0,5 моля, если NOx присутствуют в форме NO2.

Способы, описанные, соответственно, в ЕР 2719440 А1 и WO 2015/057421 А1 являются усовершенствованиями способов, описанных в US 5206002, US 6162409, US 6649132 В1 и US 7303735 В2, за счет разделения газового потока, по меньшей мере, на два или более потоков и обработки, по меньшей мере, одного потока озоном с целью окисления NOx и других загрязнений, улавливания окисленных загрязнений в скруббере или любом другом улавливающем устройстве и, затем, соединения потоков, по меньшей мере по существу, не содержащих окисленные загрязнения, с потоком, который не был подвергнут обработке озоном. Для разделения потоков нужно несложное оборудование, такое как секционированная система каналов или улавливающие устройства, а в специальных вариантах применения используется специализированное газораспределительное оборудование.

Хотя основанные на использовании озона способы удаления оксидов азота из потоков продуктов горения являются эффективными с точки зрения достижения сверхнизких выбросов оксидов азота с прошедшим обработку газовым потоком, имеется потребность в усовершенствованных способах, обеспечивающих эффективную и рентабельную очистку потоков выхлопных газов, содержащих загрязнения, такие как частицы, кислые газы (NOx, SOx, хлороводород HCl) и тяжелые металлы, соответствующую полному спектру требований к удалению NOx без физического разделения газового потока в скруббере.

Что касается технологических предпосылок к созданию изобретения, дополнительная ссылка дается на ЕР 1106238 А, ЕР 1852172 А1, US 6136284, US 6197268 В1 и US 6277347 В1.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель, решение, преимущества

Отталкиваясь от недостатков и несовершенств, описанных выше, а также принимая во внимание описанный известный уровень техники, целью настоящего изобретения является преодоление ограничений и проблем, свойственных известным способам и устройствам.

В частности, главной задачей настоящего изобретения является обеспечение способа и устройства для эффективного и рентабельного удаления загрязнений, таких как оксиды азота (NOx), из образующихся в процессах горения выхлопных газов в скруббере без необходимости физического разделения скруббера с целью образования разделенных газовых потоков, которые могут быть подвергнуты селективной обработке с целью удаления загрязнений.

Другой целью настоящего изобретения является обеспечение способа и устройства для удаления загрязнений в форме NOx и SОx из потоков отходящих продуктов горения с использованием скруббера, в котором достигается заданное в процентах снижение содержания загрязнений в потоке выхлопного газа, путем отделения газового потока и обработки некоторых отделенных газовых потоков озоном без необходимости физического разделения камеры скруббера.

Эти цели достигаются посредством способа, включающего отличительные особенности по п. 1 формулы изобретения, способа, включающего отличительные особенности по п. 8 формулы изобретения, и устройства, включающего отличительные особенности по п. 12 формулы изобретения. Преимущественные варианты осуществления и практически целесообразные усовершенствования настоящего изобретения описаны в соответствующих зависимых пунктах формулы изобретения.

По существу, настоящим изобретением обеспечиваются улучшенные способы и устройства для, по меньшей мере, частичного удаления загрязнений из выхлопных газов.

Более конкретно, в способе удаления части загрязнений, таких как оксиды азота, из потока выхлопных газов процесса горения, поток выхлопного газа пропускают через устройство, в частности, через газораспределитель, для разделения этого газового потока на множество разнесенных отделенных газовых потоков, при этом, указанное устройство расположено выше по потоку или у впуска разбрызгивающего горизонтального скруббера мокрой очистки.

Газовый поток отделяют выше по потоку от камеры скруббера или в камере скруббера без использования каких-либо физических перегородок или преград, расположенных в камере. Заданное количество отделенных газовых потоков смешивают с озоном с целью окисления загрязнений в газовых потоках. Окисленные газовые потоки затем орошают водной средой с целью улавливания окисленных загрязнений и их удаления из обработанных газовых потоков. До или после этого обработанные газовые потоки снова соединяют с необработанными газовыми потоками.

Избыток озона, присутствующий в обработанных газовых потоках, расходуется на окисление загрязнений в необработанных газовых потоках до того, как объединенный газовый поток будет выброшен в атмосферу. Отделенные газовые потоки, выбранные для смешивания с озоном, непосредственно согласуются с количеством оксидов азота, которое нужно удалить из потока выхлопного газа.

В соответствии с настоящим изобретением, им обеспечивается способ частичного удаления загрязнений из технологического газового потока, включающий стадии подачи технологического газового потока, содержащего загрязнения, на впуск скруббера. Технологический газовый поток распределяется равномерно по всему впуску скруббера. У впуска скруббера, если нужно, формируется структура течения, состоящая из множества технологических газовых потоков, отделенных друг от друга. Озон подают в скруббер для вступления в контакт с некоторыми выбранными отделенными газовыми потоками с целью окисления загрязнений в отделенных газовых потоках.

Окисленные загрязнения удаляют из выбранных отделенных газовых потоков. Выбранные отделенные газовые потоки, по меньшей мере по существу, не содержащие загрязнений, снова объединяют с остальными отделенными газовыми потоками, содержащими загрязнения; в качестве альтернативы, окисленные загрязнения могут быть удалены после объединения выбранных отделенных газовых потоков с остальными отделенными газовыми потоками, то есть, окисленные загрязнения могут быть удалены из объединенного газового потока.

В соответствии с преимущественным вариантом осуществления настоящего изобретения, способ может включать:

- подачу потока необработанного технологического газа через впуск скруббера в расположенную горизонтально очистную зону скруббера,

- деление газового потока у впуска скруббера, по меньшей мере по существу, без каких-либо физических препятствий по всей длине скруббера от впуска до выпуска на множество газовых потоков, разделенных друг от друга.

Независимо от этого или в сочетании с этим, способ может включать подачу технологического газового потока на впуск разбрызгивающего горизонтального скруббера мокрой очистки.

Независимо от этого или в сочетании с этим, способ может включать равномерное распределение технологического газового потока, поступающего на впуск скруббера, по ширине впуска скруббера.

Независимо от этого или в сочетании с этим, способ может включать отделение поступающего в скруббер технологического газового потока у впуска на множество разделенных рядов технологических газовых потоков, проходящих от впуска до выпуска скруббера.

Независимо от этого или в сочетании с этим, способ может включать

- расположение рядов скрубберных форсунок на расстоянии друг от друга по ширине скруббера от впуска скруббера до выпуска скруббера и

- отделение технологического газового потока с образованием структуры течения из множества отстоящих друг от друга рядов газовых потоков, соответствующих рядам скрубберных форсунок;

в частности, способ может включать:

- расположение параллельно по ширине скруббера рядов скрубберных форсунок, проходящих по всей длине скруббера от впуска до выпуска скруббера.

- отделение технологического газового потока в скруббере с образованием структуры течения из отделенных газовых потоков, соответствующих параллельным рядам скрубберных форсунок.

Независимо от этого или в сочетании с этим, способ может включать обработку заданной в процентах доли технологического газового потока, поступающего в скруббер, путем подачи озона в контакт с некоторыми выбранными отделенными газовыми потоками с целью окисления загрязнений в отделенных газовых потоках.

Независимо от этого или в сочетании с этим, способ может включать размещение сопел для подачи озона в скруббер, в частности, противоположно к выбранным отделенным газовым потокам с целью окисления заданной в процентах доли загрязнений в технологическом газовом потоке.

Независимо от этого или в сочетании с этим, способ может включать орошение обработанного технологического газового потока водной средой, выпускаемой из рядов скрубберных форсунок, соответствующих выбранным рядам отделенных газовых потоков, содержащих окисленные загрязнения.

Независимо от этого или в сочетании с этим, способ может включать улавливание окисленных загрязнений, удаленных из выбранных отделенных газовых потоков, в улавливающем устройстве, выбранном из группы, состоящей из тканевого фильтра, влажного и сухого электростатических осадителей, скруббера мокрой очистки, скруббера сухой очистки, пылеуловительной камеры с матерчатыми фильтрами, конденсирующих поверхностей и туманоуловителя.

Кроме того, в соответствии с настоящим изобретением им обеспечивается способ частичного удаления загрязнений из технологического газового потока, который включает стадии кондиционирования технологического газового потока, выпускаемого из процесса сжигания. Технологический газовый поток разделяют на множество отстоящих друг от друга отделенных газовых потоков, содержащих загрязнения. Озон инжектируют в один или несколько из отделенных газовых потоков с целью смешивания озона с загрязнениями в заданном процентном отношении к общему технологическому газовому потоку.

При смешивании с озоном загрязнения в выбранном отделенном газовом потоке окисляются. Окисленные загрязнения улавливают в разделительном устройстве с целью удаления загрязнений из выбранного отделенного газового потока. Выбранный отделенный газовый поток, по меньшей мере по существу, не содержащий загрязнений, снова объединяют с остальными отделенными газовыми потоками, содержащими загрязнения.

В соответствии с одним из целесообразных вариантов осуществления настоящего изобретения, способ может включать:

- подачу кондиционированного технологического газового потока на впуск скруббера,

- распределение технологического газового потока у впуска и формирование структуры течения, состоящей из множества отделенных газовых потоков,

- подачу озона в контакт с некоторыми выбранными отделенными газовыми потоками с целью окисления в них загрязнений.

Независимо от этого или в сочетании с этим, способ может включать деление кондиционированного технологического газового потока у впуска скруббера, по меньшей мере по существу, без каких-либо физических препятствий по всей длине скруббера от впуска до выпуска на отделенные газовые потоки.

Независимо от этого или в сочетании с этим, способ может включать:

- распределение технологического газового потока, поступающего на впуск скруббера, равномерно по ширине скруббера на множество отделенных газовых потоков, содержащих загрязнения,

- поддержание структуры течения отделенных газовых потоков от впуска, через камеру скруббера до выпуска.

Независимо от этого или в сочетании с этим, способ может включать смешивание заданной в процентах доли отделенного газового потока с озоном в соответствии с заданной в процентах долей оксидов азота (NOx), которую необходимо удалить из газового потока.

Независимо от этого или в сочетании с этим, способ может включать удаление окисленных загрязнений из отделенного газового потока путем приведения окисленных загрязнений в контакт с водной орошающей средой.

Дополнительно настоящим изобретением обеспечивается устройство для частичного удаления загрязнений из технологического газового потока, которое включает скруббер, в котором имеется впуск и выпуск, между которыми размещена камера. Камера может, по меньшей мере по существу, не иметь какого-либо препятствия, отклоняющего течение технологического газового потока от впуска, через камеру до выпуска. Устройство, в частности, газораспределитель, размещено выше по потоку или у впуска для приема и равномерного распределения по впуску технологического газового потока, поступающего в камеру, с образованием структуры течения, состоящей из разделенных газовых потоков, идущих от впуска до выпуска.

Источник озона расположен у впуска или ниже по потоку от него для инжектирования озона в выбранные потоки из разделенных газовых потоков для окисления заданной в процентах доли газового потока, проходящего через камеру. Улавливающее устройство, размещенное в камере или ниже по потоку от нее, обеспечивает прием окисленных газовых потоков, в частности, до выхода или во время выхода через выпуск с целью удаления из этих газовых потоков окисленных загрязнений. Через выпуск проходит газовый поток, по меньшей мере по существу, не содержащий загрязнений, в частности, предназначенный для смешивания с газовым потоком, содержащим загрязнения.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, в устройстве указанные разделенные газовые потоки могут быть разделены указанным разделительным устройством, в частности, указанным газораспределителем, на множество отделенных газовых потоков, отстоящих друг от друга и, по существу, параллельно проходящих от указанного впуска через указанную камеру до указанного выпуска.

Независимо от этого или в сочетании с этим, устройство может включать заданное число сопел, расположенных ниже по потоку от указанного устройства, в частности, ниже по потоку от указанного газораспределителя, в указанной камере и направленных противоположно к некоторым выбранным потокам из указанных разделенных газовых потоков и предназначенных для инжектирования озона в указанные выбранные газовые потоки с целью окисления заданного в процентах количества загрязнений, присутствующих в технологическом газовом потоке, поступающем в указанный скруббер.

Настоящим изобретением предусматривается окисление оксидов азота и других загрязнений путем добавления озона к разделенной части технологического газового потока. Весь поток технологического газа или топочного газа разделяют, по меньшей мере, на два или более потоков. Часть всего технологического газового потока, подлежащую обработке озоном, определяют на основании требуемой степени удаления оксидов азота.

Например, для удаления из технологического газового потока шестидесяти процентов оксидов азота, приблизительно, шестьдесят процентов газового потока может быть смешано с озоном и подвергнуто обработке способами настоящего изобретения.

Оксиды азота, образующиеся в процессах горения, по большей части, имеют форму NO, отличающуюся незначительной растворимостью в воде. Путем добавления или примешивания озона к потоку выхлопного газа оксиды азота могут быть окислены до форм с большей степенью окисления. Растворимость оксидов азота возрастает с увеличением степени окисления.

Высшие оксиды, такие как N2O5 или оксикислоты, не только хорошо растворимы, но также и очень реакционноспособны, их можно удалить в устройствах сухой, полусухой или мокрой очистки наряду с другими загрязнениями, присутствующими в подвергаемом обработке потоке выхлопного газа.

Хотя различные способы, описываемые в известном уровне техники, являются эффективными с точки зрения достижения сверхнизких уровней выброса оксидов азота, применительно к удалению только части оксидов азота, присутствующих в потоке выхлопного газа, они приводят к образованию заметного количества NO2, который не поддается количественному удалению в применяемом улавливающем устройстве. Понятно, что только когда оксиды азота окислены сверх NO2 до высших оксидов, таких как N2O5, возможно количественное удаление в используемых в промышленности улавливающих устройствах.

Окисление оксидов азота до N2O5 включает множество реакций, но для краткости они могут быть сведены к следующим:

NO + O3 → NO2 + O2 (очень быстро) (1)

NO2 + O3 → NO3 + O2 (медленно) (2)

NO2 + NO3 → N2O5 (3)

Реакция (1) идет на порядок быстрее, чем реакция (2). К тому времени, когда реакция (2) начинается, большая часть NO окислена до NO2. Следовательно, реакции (1) и (2) являются до некоторой степени последовательными.

Диоксид азота (NO2) характеризуется относительно низкой растворимостью в воде, поэтому пока реакцию не доводят до образования оксидов с более высокой степенью окисления, чем NO2, удаление оксидов азота в скруббере мокрой очистки остается очень ограниченным. С другой стороны, N2O5, очень хорошо растворим даже во влаге, присутствующей в газовом потоке. Поэтому N2O5 образует НNO3, которая смешивается с водой в любом соотношении.

Следовательно, любое улавливающее устройство – скруббер мокрой очистки, влажный ESP или любое устройство с влажными поверхностями, такое как конденсатор, или коалесцирующее устройство, такое как туманоуловитель – пригодно для количественного удаления НNO3 и N2O5 в присутствии или отсутствии какого-либо реагента в водной фазе.

Формы с высокой степенью окисления - НNO3 и N2O5 – также чрезвычайно реакционноспособны и поддаются удалению с использованием большинства обычных реагентов и адсорбентов, применяемых в промышленности для сухой или полусухой очистки. НNO3 и N2O5 также удаляют в матерчатых фильтрах путем адсорбции на зернистых материалах, например, в таких улавливающих устройствах, как пылеуловительные камеры с матерчатыми фильтрами.

Стехиометрическое количество озона, необходимое для преобразования одного моля NO и NO2 в пятивалентную форму, а именно, в N2O5 и/или HNO3, составляет около 1,5 молей и 0,5 моля, соответственно. В большинстве процессов горения оксиды азота присутствуют, преимущественно, в форме NO. Вообще говоря, большая часть оксидов азота, выбрасываемых источниками различных типов, имеет форму NO.

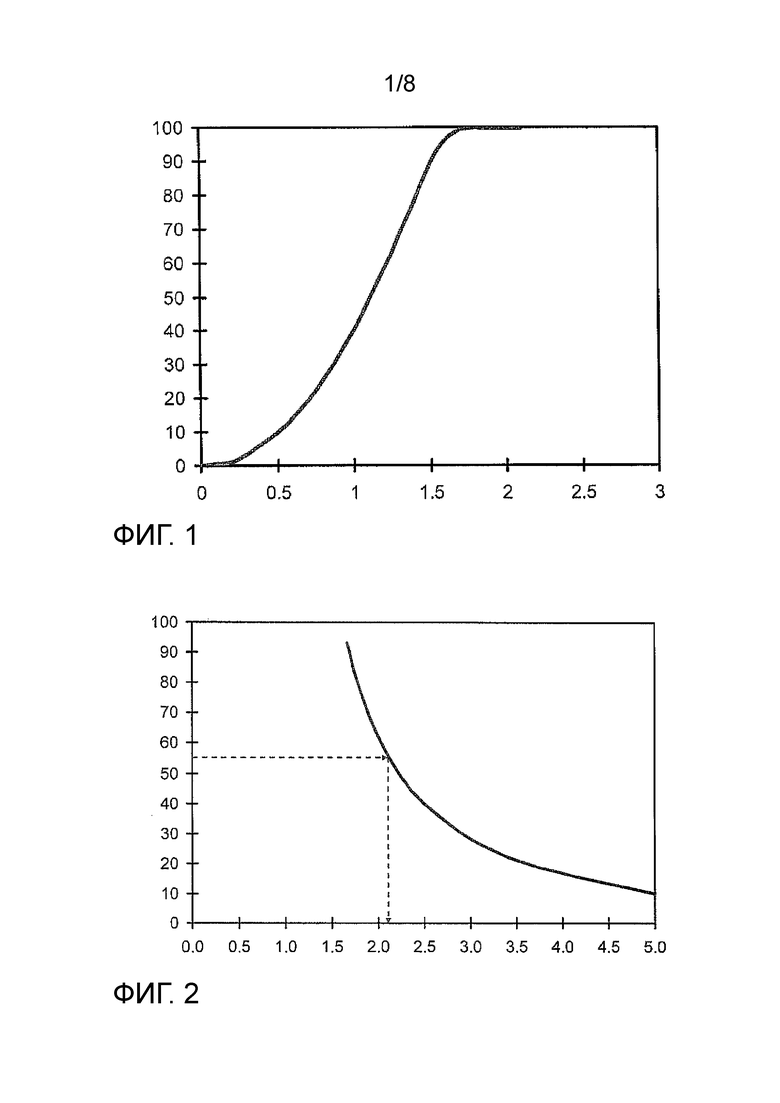

Фиг. 1 поясняет удаление оксидов азота (NOх) в зависимости от отношения количества молей озона (О3) к количеству молей оксидов азота (NOх) в выхлопных газах работающего на угле бойлера. Расход газа составляет от 950 acfm (кубических футов в минуту при реальных условиях) (26,9 м3/мин) до 1000 acfm (28,3 м3/мин), концентрация NOx составляет от 250 ppm (частей на миллион) до 300 ppm, концентрация оксидов серы (SOx) составляет от 750 ppm до 800 ppm, температура равна от 240°F до 250°F (от 115,6°С до 121,1°С).

Эта фиг. 1, приведенная в US 6162409, показывает общее стехиометрическое отношение 1,5 молей озона, необходимых на моль оксидов азота, для удаления более, чем девяноста процентов оксидов азота. Это количество озона требуется на моль оксидов азота, присутствующих в газовом потоке, а не на моль удаленных оксидов азота.

Когда нужно удалить только часть оксидов азота, количество озона, затрачиваемое на моль удаленных оксидов азота, намного превосходит 1,5. Для удаления пятидесяти процентов оксидов азота (главным образом, в форме NO) должен произойти ряд реакций. Когда озон добавляют и тщательно смешивают с газовым потоком, озон сначала вступает в реакцию с NO, присутствующим среди оксидов азота, преобразуя его в NO2. Только после того, как окислен почти весь NO, начинается окисление NO2 до N2O5.

Для достижения пятидесятипроцентного удаления при двух молях оксидов азота, присутствующих в газовом потоке, нужно удалить один моль оксидов азота. Для этого примера пятидесятипроцентного удаления, когда два моля оксидов азота имеют форму NO, два моля озона требуются для их преобразования в NO2 в соответствии с реакцией (1), приведенной выше. Поскольку NO2 обладает лишь частичной растворимостью, для достижения пятидесятипроцентного удаления один из двух молей NO2 должен быть преобразован в пятивалентную форму.

Таким образом, для преобразования одного моля NO2 в пятивалентную форму N2O5 нужно 0,5 моля озона. Следовательно, общая потребность в озоне составляет 2,5 моля на моль удаленных оксидов азота, когда целью является удаление только пятидесяти процентов оксидов азота.

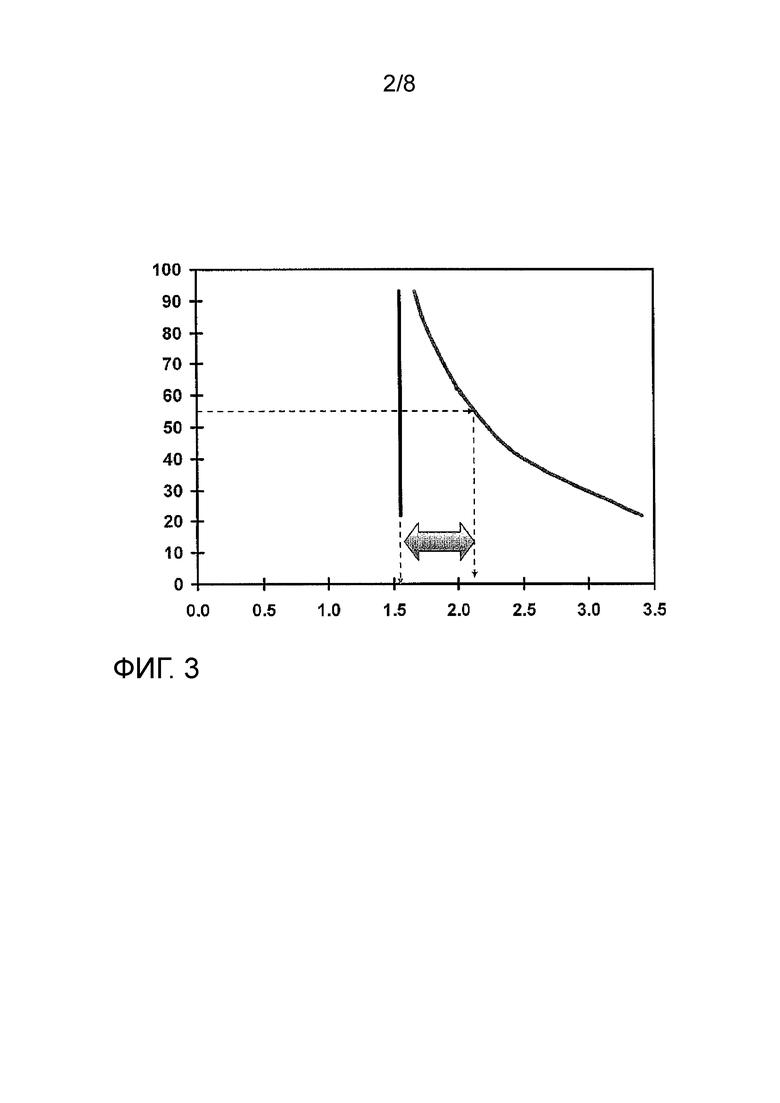

Как описано в US 6162409, данные, используемые на фиг. 1, нанесены на график фиг. 2 как удаление оксидов азота (NOх) в зависимости от отношения израсходованного количества молей озона (О3) к количеству молей оксидов азота (NOх), удаленных из выхлопного газа работающего на угле бойлера.

Расход газа составляет 950 acfm (26,9 м3/мин), концентрация NOx составляет 250 ppm, концентрация SOx составляет 750 ppm, температура равна 240°F (115,6°С).

На графике видно, что количество молей озона, необходимое для удаления одного моля оксидов азота, возрастает с уменьшением степени удаления оксидов азота. При пятидесятипроцентном удалении оксидов азота молярное отношение израсходованного озона к удаленным оксидам азота близко к 2,5.

В сущности, реакция оксидов азота с озоном и удаление в улавливающем устройстве в этом примере чрезмерно упрощены, но все же, этого достаточно для того, чтобы продемонстрировать ограниченность способа известного уровня техники. Частичное удаление оксидов азота известными способами имеет ограничения, которые настоящее изобретение позволяет преодолеть.

Достоинства способа удаления загрязнений оцениваются по множеству параметров, из которых четырьмя фундаментальными являются следующие:

- степень удаления загрязнений, в частности, удаления оксидов азота, достигаемая данным способом;

- рентабельность, т.е., доступность с точки зрения капитальных и эксплуатационных расходов на тонну удаленных загрязнений, в частности, удаленных оксидов азота;

- существование вторичных выбросов в приемлемых пределах;

- совместимость удаления оксидов азота с удалением других загрязнений.

Ограничения способов известного уровня техники не соответствуют требованиям по второму и третьему параметрам. Озон является дорогостоящим продуктов, а количество озона, необходимое для удаления единицы оксидов азота, быстро возрастает со снижением требований по удалению оксидов азота.

Полвека назад в большинстве стран мира не было обязательных требований по снижению выбросов оксидов азота. Когда качество воздуха ухудшилось из-за увеличения выбросов, правительства приняли законы в области экологического регулирования, предписывающие постепенное снижение выбросов оксидов азота.

На начальной фазе внедрения этих требований снижение количества оксидов азота, выбрасываемых из различных стационарных источников, таких как промышленные бойлеры, предприятия по производству электроэнергии, процессы горения, а также передвижных источников, таких как суда, баржи и т.д., невелико.

Способы и процессы известного уровня техники основаны на использовании значительно большего количества озона на единицу удаленных оксидов азота при низких или умеренных требованиях к уменьшению содержания оксидов азота, как показано на фиг. 2, и характеризуются низкой рентабельностью, тем самым, не удовлетворяя второму параметру. Способы и процессы известного уровня техники направлены на удовлетворение требований по очень значительному сокращению содержания оксидов азота.

При низких или умеренных требованиях к уменьшению содержания оксидов азота, используя способы, описанные в известном уровне техники, получают обработанный озоном газовый поток со значительно более высоким содержанием диоксида азота (NO2). Диоксид азота имеет коричневый цвет и делает выхлоп менее прозрачным. Крупные стационарные источники, такие как бойлеры, работающие на ископаемом топливе или биомассе, или источники продуктов горения, производят огромное количество выхлопных газов и чувствительны к снижению прозрачности, так как при этом не удовлетворяются требования по третьему параметру, указанному выше.

Скорость, с которой оксиды азота вступают в реакцию с озоном, зависит от константы скорости реакции, а также от концентрации оксидов азота и озона. По мере снижения концентрации скорость реакции также уменьшается. Как описано ранее для случая удаления пятидесяти процентов оксидов азота, необходимо 2,5 моля озона на моль удаленных оксидов азота.

Реакция (1), приведенная выше, идет очень быстро, в ней расходуется два моля озона, и только 0,5 моля озона остается на более медленную реакцию (2). Для достижения необходимого окисления нужен либо достаточно большой резервуар для обработки потока выхлопного газа, обеспечивающий соответствующее время пребывания и реакции между NO2 и озоном, либо избыток озона, в результате чего в обработанном газе может присутствовать некоторое остаточное количество озона, не расходующееся в процессе очистки в скруббере.

Частичное удаление оксидов азота посредством способов известного уровня техники достигается при достехиометрическом соотношении озона и окисленного потока, содержащего смесь N2O5 и NO2. При очистке в скруббере удаляется весь N2O5 и часть NO2. При этом из N2O5 в скруббере образуется только нитрат; тогда как NO2 образует смесь нитрита и нитрата щелочного или щелочноземельного металла. Присутствие нитрита в продуктах скруббера нежелательно и создает проблемы при манипулировании и обработке жидких потоков на установке по обработке стоков.

Когда топочный газ также содержит оксиды серы, в результате абсорбции SO2 орошающей средой образуется сульфит. Сульфит является акцептором озона и способствует устранению избытка озона в устройствах мокрой очистки. NO2, когда он присутствует в большой концентрации, также вступает в реакцию с сульфитом, уменьшая его количество и потенциально способствуя созданию условий для проскока озона. В реагентах на основе извести и известняка NO2 в большой концентрации также оказывает неблагоприятное действие на удаление оксидов серы, таким образом, не удовлетворяются требования по четвертому параметру.

В соответствии с настоящим изобретением, доля технологического газового потока, подлежащая обработке с целью удаления оксидов азота, примерно соответствует доле оксидов азота, которые необходимо удалить. Например, если перед оператором стоит задача удалить из потока топочных газов шестьдесят процентов оксидов азота, оператор должен подвергнуть обработке озоном шестьдесят процентов всего потока топочного газа.

Таким образом, оператор разделяет первичный поток топочного газа на два или более газовых потоков, из которых, по меньшей мере, один поток составляет по объему шестьдесят процентов всего технологического газового потока. Предположительно, оператор может подвергнуть обработке два потока, которые вместе составляют шестьдесят процентов (тридцать и тридцать процентов) всего потока или три или более потоков при условии, что общая доля обрабатываемых потоков приблизительно равна доле снижения содержания оксидов азота во всем технологическом газовом потоке.

Часть газового потока, подвергаемая окислению озоном, претерпевает превращение в соответствии с реакциями (1) – (3), как описано выше. Количество озона соответствует количеству оксидов азота в этой части газового потока. Небольшой избыток относительно стехиометрического количества может быть добавлен для уменьшения времени реакции.

В потоках топочных газов оксиды азота, как правило, присутствуют в форме NO (двухвалентной), следовательно, стехиометрическое количество составляет 1,5 моля озона на моль оксидов азота.

Однако, когда оксиды азота, присутствующие в газовом потоке, происходят из химического или иного источника и представляют собой смесь двухвалентной (NO) и четырехвалентной (NO2) форм, стехиометрическое количество составляет 1,5 моля озона на моль двухвалентной формы и 0,5 моля озона на моль четырехвалентной формы.

До смешивания с озоном весь подлежащий смешиванию газовый поток или его часть могут быть подвергнуты обработке в скруббере, предварительной обработке в скруббере, селективной предварительной обработке в скруббере, быстрому охлаждению или кондиционированию по мере необходимости. Что касается температуры, оптимальными условиями для окисления в газовом потоке является температура от 40°F до 225°F (4,4°С – 107,2°С). Предпочтительно, газовый поток может не содержать капель или, по меньшей мере по существу, не содержать избытка тумана водной среды, если в потоке топочных газов также присутствуют оксиды серы. В остальной газовый поток озон не добавляют.

Из обработанной озоном части потока окисленные загрязнения удаляют путем осуществления контакта с орошающей средой в скруббере мокрой, полусухой или сухой очистки. Окисленные загрязнения, особенно оксиды азота, очень хорошо растворимы в воде и очень реакционноспособны, поэтому они также могут быть удалены водной средой на конденсирующих или коалесцирующих поверхностях, например, в теплообменниках или туманоуловителях.

В качестве альтернативы, они могут быть отделены при помощи тканевого фильтра (пылеуловительной камеры с матерчатыми фильтрами), электростатического осадителя (ESP), влажного электростатического осадителя (WESP) и т.д. Окисленные оксиды азота преобразуют в оксикислоты, такие как азотная кислота и азотистая кислота, и их соли.

Химизм растворения и стабилизации оксидов азота в форме оксикислот и солей описан ниже.

N2O5 + H2O → 2HNO3 (4)

2HNO3 + Ca(OH)2 → Ca(NO3)2 + H2O (5)

HNO3 + NaOH → NaNO3 + H2O (6)

Для обработки части технологического газового потока озоном существующие скруббер и устройство контроля загрязнения воздуха (air-pollution control – APC) могут быть модифицированы просто путем разделения канала и/или скруббера, при этом, обеспечивается адекватный контакт окисленной части потока с орошающей средой и улавливание загрязнений до объединения этой части потока с остальным газовым потоком, не обработанным озоном.

Когда обработанную озоном часть газового потока объединяют с остальным, необработанным газовым потоком, небольшое количество избыточного озона из обработанного потока мгновенно расходуется в объединенном потоке. Реакция идет очень быстро в соответствии с уравнением (1).

Таки образом, какое-либо остаточное количество озона в объединенном потоке перестает существовать. Кроме того, благодаря присутствию озона в обработанном потоке почти все оксиды азота окисляются до пятивалентной формы и поддаются количественному извлечению в улавливающем устройстве с незначительным остатком NО2.

Настоящим изобретением также обеспечивается возможность направления в вытяжную трубу не содержащего озон потока, когда требуется удаление большей части оксидов азота. Например, для удаления девяноста процентов оксидов азота десять процентов необработанного потока смешивают с обработанными девяноста процентами, и остаточный озон из составляющего девяносто процентов потока разлагается необработанными оксидами азота, присутствующими с десятипроцентной части газового потока.

Таким образом, настоящим изобретением обеспечивается способ и устройство для удаления загрязнений, таких как оксиды азота, относительно безопасным образом, без образования вторичных выбросов, с меньшим расходом озона. Кроме того, настоящее изобретение позволяет пошагово снижать выброс оксидов азота в соответствии с требованиями, предписывающими снижение выбросов оксидов азота с течением времени.

На первом этапе может предписываться снижение выбросов оксидов азота на 30 - 35 процентов, тогда как на втором этапе может требоваться снижение на 60 – 65 процентов, а на третьем этапе – от 90 до 95 процентов. Благодаря способам настоящего изобретения такое снижение достигается без ущерба для рентабельности.

При использовании настоящего изобретения выбросы NO2 в обработанном газовом потоке, выпускаемом в атмосферу, и непрозрачность шлейфа уменьшаются вне зависимости от требуемого снижения выбросов оксидов азота.

При этом, исключается присутствие остаточного озона в обработанном газовом потоке, следовательно, проскок озона невозможен. При осуществлении частичного снижения количества оксидов азота использование озона оптимизировано.

Благодаря настоящему изобретению существенно уменьшается время пребывания, необходимое для эффективного окисления оксидов азота, без ущерба для эффективности и без проскока озона. Усовершенствован химизм очистки, следовательно, остается прежней эффективность удаления оксидов серы, так как ингибируется разложение сульфита NO2 в орошающей среде. Таким образом, способы настоящего изобретения обеспечивают рентабельную обработку при осуществлении постепенного или поэтапного снижения количества оксидов азота.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более полного понимания описания вариантов осуществления настоящего изобретения, а также ввиду наличия нескольких вариантов эффективного осуществления, равно как и усовершенствования положений настоящего изобретения, можно сослаться на пункты формулы изобретения, зависимые от п. 1, п. 8 и п. 12; дополнительные усовершенствования, отличительные особенности и преимущества настоящего изобретения более подробно пояснены ниже со ссылкой на последующее описание предпочтительных вариантов осуществления изобретения, являющихся не имеющими ограничительного характера примерами, и на прилагаемые чертежи, соответствующие описанию вариантов осуществления изобретения, на которых:

Фиг. 1 представляет собой график зависимости процентной доли удаленных оксидов азота (NOx) от молярного отношения озона (О3) к количеству оксидов азота (NOx);

Фиг. 2 представляет собой график зависимости процентной доли удаленных оксидов азота (NOx) от молярного отношения озона (О3) к количеству удаленных оксидов азота (NOx);

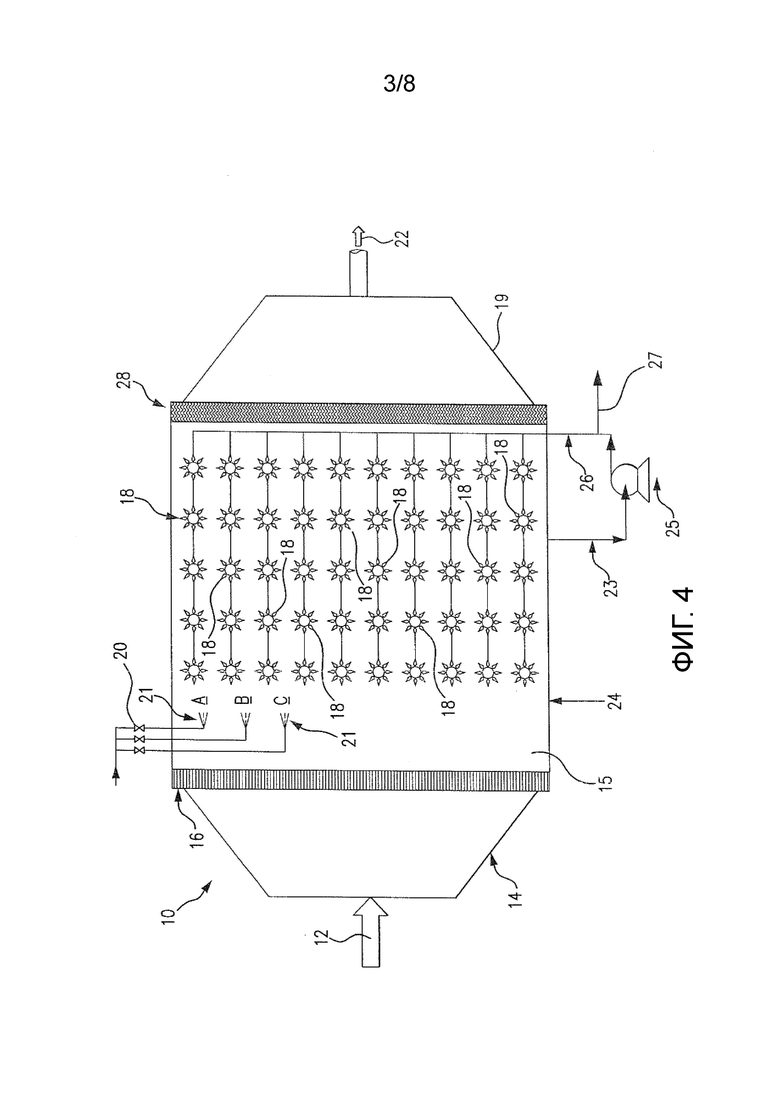

Фиг. 3 представляет собой график зависимости процентной доли удаленных оксидов азота (NOx) от молярного отношения озона (О3) к количеству удаленных оксидов азота (NOx);

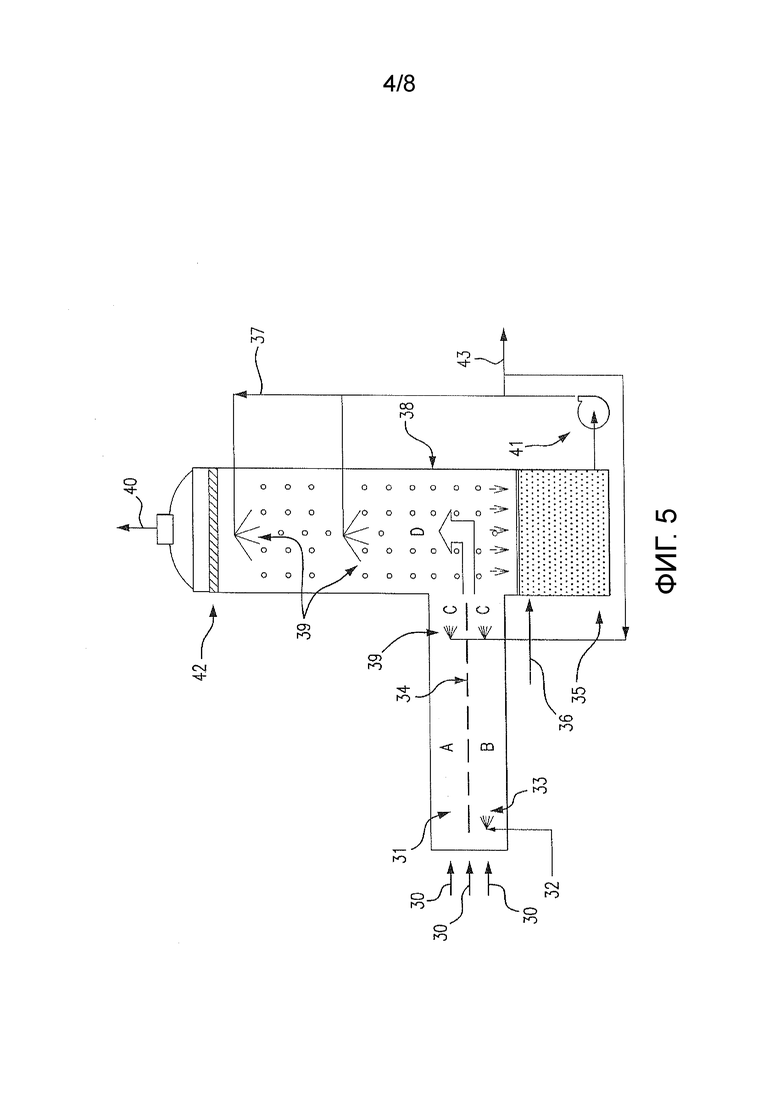

Фиг. 4 представляет собой технологическую схему системы, демонстрирующую окисление оксидов азота в неразделенном разбрызгивающем скруббере в соответствии с настоящим изобретением, при этом, разбрызгивающий скруббер функционирует в соответствии со способом настоящего изобретения;

Фиг. 5 представляет собой технологическую схему системы, демонстрирующую окисление оксидов азота в разделенном канале в соответствии с настоящим изобретением, при этом, канал функционирует в соответствии со способом настоящего изобретения;

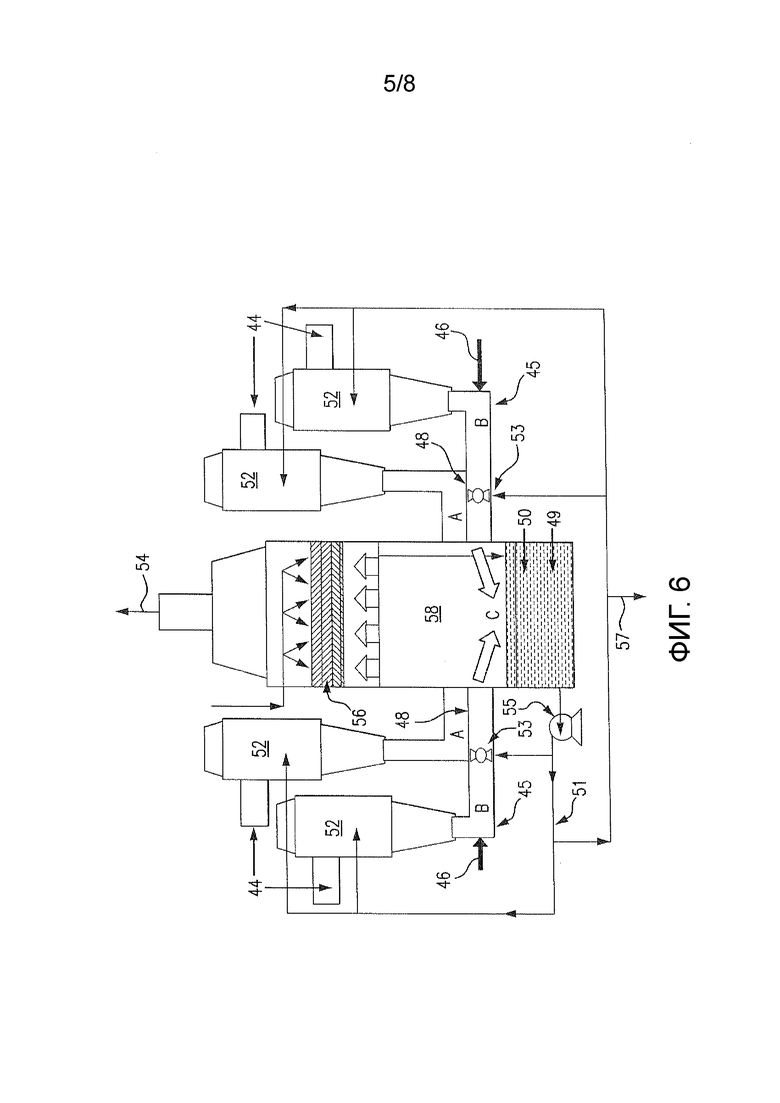

Фиг. 6 представляет собой технологическую схему системы, демонстрирующую удаление оксидов азота в скруббере мокрой очистки со множеством трубок Вентури в соответствии с настоящим изобретением, при этом, скруббер функционирует в соответствии со способом настоящего изобретения;

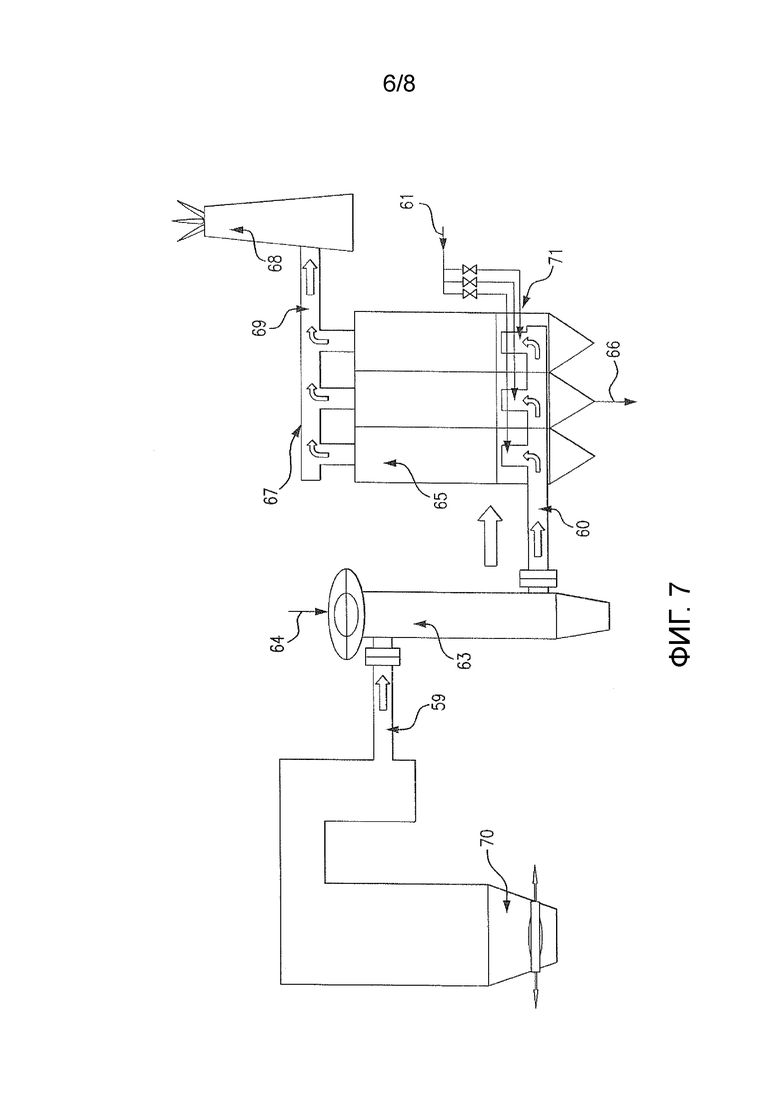

Фиг. 7 представляет собой технологическую схему системы, демонстрирующую удаление оксидов азота в скруббере сухой очистки в соответствии с настоящим изобретением, при этом, скруббер функционирует в соответствии со способом настоящего изобретения;

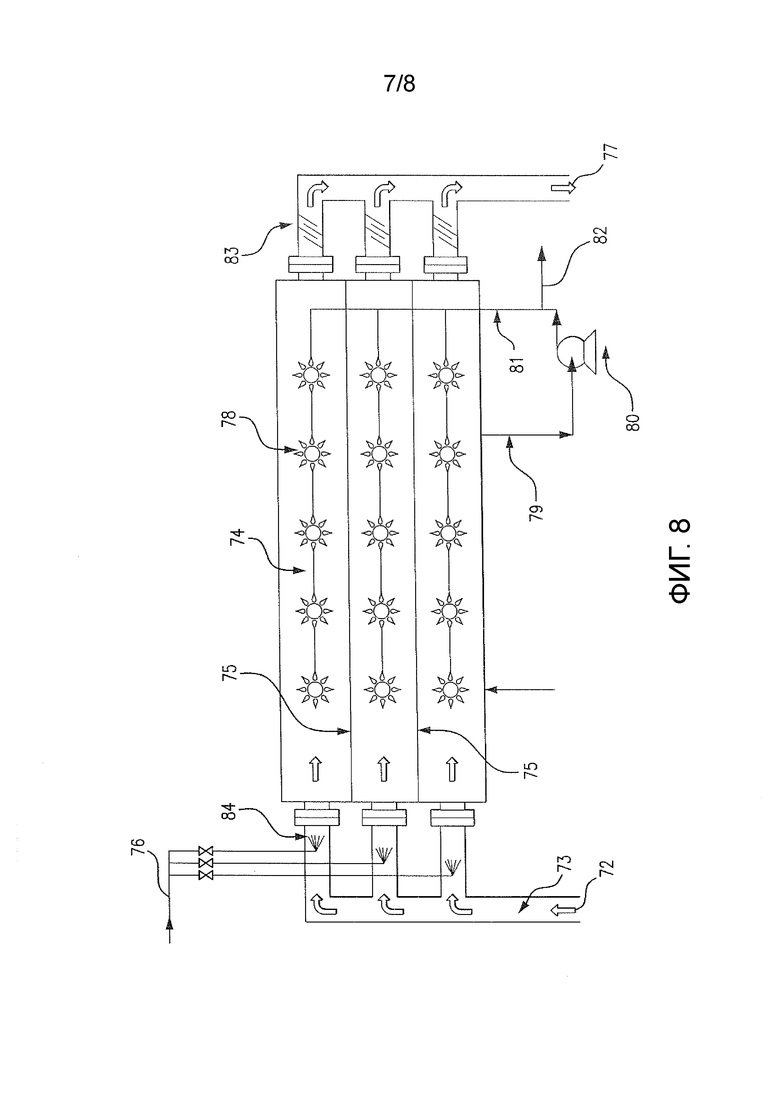

Фиг. 8 представляет собой технологическую схему системы, демонстрирующую удаление оксидов азота в разделенном горизонтальном разбрызгивающем скруббере в соответствии с настоящим изобретением, при этом, разбрызгивающий скруббер функционирует в соответствии со способом настоящего изобретения; и

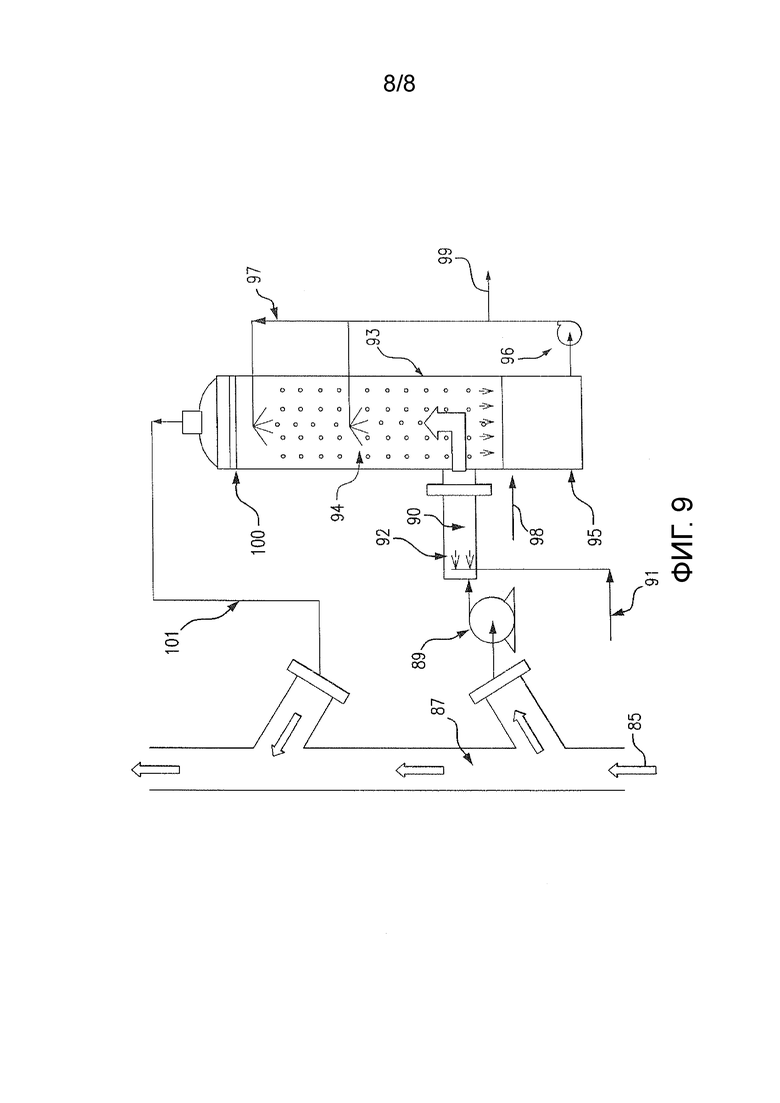

Фиг. 9 представляет собой технологическую схему системы, демонстрирующую удаление оксидов азота путем очистки в скруббере части газового потока в соответствии с настоящим изобретением, при этом, очистка в скруббере соответствует способу настоящего изобретения.

На прилагаемых чертежах подобные элементы оборудования обозначены одинаковыми номерами позиций в соответствии с описанием чертежей фиг. 1 – 9.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Прежде, чем перейти к подробному пояснению варианта осуществления настоящего изобретения, следует подчеркнуть, что этот вариант не ограничивается в своем применении деталями конструкции и расположением частей, показанными на прилагаемых чертежах, так как настоящее изобретение может иметь другие варианты осуществления и может быть реализовано на практике другими путями. Кроме того, следует понимать, что целью формулировок или терминов, использованных в настоящем документе, является описание, а не ограничение.

По существу, предлагается способ удаления, по меньшей мере, части загрязнений, таких как оксиды азота, из технологического газового потока, в частности, из выхлопных газов. Технологический газовый поток разделяют на два или более технологических газовых потока. По меньшей мере, один из двух или нескольких технологических газовых потоков сначала подвергают обработке в скруббере, затем приводят в контакт с озоном. Этот поток затем подают во второй скруббер, после чего выпускают в атмосферу. Разделенная часть технологического газового потока непосредственно соответствует количеству оксидов азота, которое нужно удалить из этого потока.

Как показано на фиг. 3, при предлагаемой изобретением конфигурации, удельный расход озона (О3) на моль удаленных оксидов азота (NOx) остается почти неизменным (=график слева на фиг. 3, соответствующий изобретению, по сравнению с графиком справа на фиг. 3, соответствующим известному уровню техники). Расход газа равен 950 acfm (26,9 м3/мин), концентрация NOx составляет 250 ppm, концентрация SOx составляет 750 ppm, температура равна 240°F (115,6°С).

Как указано на фиг. 3 двухсторонней стрелкой, расход озона на снижение содержания оксидов азота на 55 процентов на 35 процентов меньше (т.е., экономия 35 процентов), чем в способах известного уровня техники, описанных выше, при идентичных условиях.

Помимо уменьшения количества расходуемого озона, в соответствии с настоящим изобретением в вытяжную трубу направляется сухой выхлопной поток, когда часть газового потока не обрабатывают в скруббере, и она не насыщается водяным паром. Благодаря этому исключается наличие остаточного озона, а в оставшихся оксидах азота содержание NO2 очень мало. Поскольку большая часть абсорбируемых оксидов азота это N2O5, в орошающей среде образуется только нитрат.

Обратимся к фиг. 4; на ней схематично показан горизонтальный разбрызгивающий скруббер 10 мокрой очистки, в который поступает технологический газовый поток 12, например, из работающего на угле бойлера с целью удаления загрязнений – NОx и SОx. В соответствии с экологическими нормами, выбросы NОx должны ограничиваться 0,0645 кг NОx на ГДж эффективной тепловой мощности (=0,15 фунтов NОx на миллион BTU эффективной тепловой мощности).

При использовании имеющихся недорогих технологий изменения процесса горения, таких как горелки cо сниженными выбросами NОx (LNB), ступенчатое сжигание, острое дутье (OFA), содержание NОx в топочном газе может быть уменьшено, приблизительно, до 0,0946 кг – 0,1935 кг NОx на ГДж (= приблизительно, 0,22 фунта – 0,45 фунта NОx на MMBTU). Хотя стоимость оборудования по производству озона и количество потребляемой энергии существенны, благодаря настоящему изобретению облегчается дополнительное рентабельное снижение количества NОx до 0,0645 кг/ГДж (=0,15 фунта/MMBTU) с целью удовлетворения нормативным требованиям.

Как показано на фиг. 4, необработанный технологический газовый поток 12 направляют через входную секцию 14 скруббера 10 в камеру 15 скруббера. Если нужно, технологический газовый поток, содержащий загрязнения, до подачи в скруббер 10 может быть кондиционирован. До подачи в скруббер 10 технологический газовый поток может быть подвернут охлаждению, быстрому охлаждению, предварительной очистке в скруббере или селективной очистке в скруббере от таких загрязнений, как SOx, HCl, Cl2, HF и H2S.

Входная секция 14 скруббера включает газораспределитель 16, занимающий всю ширину входной секции 14. Газораспределитель 16 предназначен для равномерного распределения газового потока 12 на дискретные отделенные газовые потоки, отстоящие друг от друга, у впуска скруббера 10.

Таким образом, газовые потоки равномерно отделяются друг от друга по всей ширине входной секции 14. Камера 15 скруббера, по меньшей мере по существу, не содержит какого-либо физического препятствия, разделяющих камеру. Для отделения технологического газового потока установки в камере 15 скруббера физических перегородок не требуется.

В результате отделения газового потока в камере 15 скруббера образуется множество зон очистки. В горизонтальном разбрызгивающем скруббере, как показано на фиг. 4, газ проходит по длине скруббера 10 только в одном направлении, что типично для горизонтальных скрубберов. Течение газа в каждой отдельной зоне фиксировано по длине на основании требуемой эффективности удаления загрязнений. Кроме того, ширина скруббера 10 изменяется в зависимости от пропускной способности по газу, которую должен обеспечивать скруббер.

В варианте осуществления горизонтального скруббера 10, показанном на фиг. 4, десять рядов скрубберных форсунок 18 расположено в виде параллельной матрицы, равномерно распределенной по ширине скруббера 10. В скруббере может быть использовано любое количество рядов скрубберных форсунок 18, определяемое размером скруббера 10 и рабочим диапазоном расхода газа.

Количество рядов скрубберных форсунок 18 также определяется в ходе изучения распределения на основании математического моделирования и анализа времени пребывания. Таким образом формируется структура течения, состоящая из дискретных отделенных газовых потоков, отстоящих друг от друга по ширине скруббера 10 и проходящих по длине скруббера 10 от входной секции 14 до выходной секции 19.

Как описано выше, технологический газовый поток может быть подвергнут предварительному кондиционированию до подачи во входную секцию 14 и отделения на дискретные газовые потоки. Отделение технологического газового потока, поступающего в скруббер 10, выполняется без использования в камере 15 физических барьеров или структур для отделения газового потока на отделенные потоки, образующие структуру течения. Отделение газового потока осуществляется газораспределителем 16.

Следовательно, структура течения газа через камеру 15 скруббера 10 относится к типу идеального вытеснения. Течение отделенных газовых потоков рассчитывают на основании графиков скорости и концентрации с использованием программного обеспечения Computational Fluid Dynamics (CFD, вычислительная гидродинамика) для данной геометрии скруббера 10 и для данной скорости технологического газового потока, поступающего в скруббер 10.

Как показано на фиг. 4, озон из некоторого источника подают в скруббер 10 при помощи инжекционной системы 20, включающей каналы, соединенные с форсункам 21. Ниже по потоку от газораспределителя 16 может быть установлено любое количество сопел 21. Каждая форсунка 21 размещена напротив отделенного технологического газового потока.

Как показано на фиг. 4, три форсунки 21 размещены так, чтобы инжектировать озон в три отделенных газовых потока из десяти, обозначенных как зоны А, В и С. Озон инжектируют через форсунку 21 в каждую зону. Обработку в зонах проводят раздельно. Таким образом, обработку проходит тридцать процентов технологического газового потока, поданного в скруббер 10.

Количество отделенных газовых потоков, в которые через форсунки инжектируют озон, избирательно. Например, может быть выбрано любое сочетание отделенных газовых потоков, в которые инжектируют озон через форсунки, размещенные против рядов скрубберных форсунок 18.

Точное количество сопел и количество озона, инжектируемое в отделенный технологический газовый поток, определяется на основании содержания NOx и требуемой степени их удаления. При такой конструкции выбранная часть технологического газового потока подвергается обработке без создания в камере 15 скруббера физических перегородок или барьеров. Отделение технологического газового потока осуществляется при помощи газораспределителя 16.

Некоторое количество отделенных газовых потоков выбирают для извлечения из них загрязнений. Для газового потока с содержанием NOx от 0,0860 кг/ГДж (=0,2 фунта/MMBTU) до 0,1075 кг/ГДж (=0,25 фунта/MMBTU), который на выходе из секции 19 (выходящий поток 22) должен содержать 0,0645 кг/ГДж (=0,15 фунта/MMBTU) NOx, примерно, тридцать процентов поступающего в скруббер 10 газа должно быть смешано с озоном.

Как указано выше, газораспределитель 16 предназначен для отделения необработанного технологического газового потока, поступающего во входную секцию 14 скруббера, на множество дискретных разделенных газовых потоков с целью создания множества отделенных газовых потоков, отстоящих друг от друга по ширине скруббера 10 и идущих параллельно от входной секции 14 до выходной секции 19.

Каждый отделенный газовый поток образует зону, выбранные зоны подвергают окислению путем инжектирования в скруббер 10 озона через инжекционную систему 20. В варианте осуществления изобретения, показанном на фиг. 4, имеются зоны инжекции А, В, и С, инжекционная система 20 обеспечивает подведение озона к инжекторным форсункам 21 для каждой зоны.

Через инжекторные форсунки 21 озон инжектируют в зоны А, В и С с целью смешивания с отделенными газовыми потоками, в которых образуются зоны окисления А, В и С. Загрязнения, такие как NOx, Hg и др., в зонах А, В и С быстро окисляются до достижения матрицы скрубберных форсунок 18. Окисленные загрязнения, такие как N2O5 и HNO3, а также SОx, HCl и другие загрязнения улавливаются водной орошающей средой, разбрызгиваемой через форсунки 18.

Если объем скруббера по потоку до зон окисления А, В и С недостаточен, время пребывания, необходимое для, по существу, полного удаления NOx из технологического газового потока, может быть компенсировано путем увеличения объема озона, инжектируемого в отделенные газовые потоки.

В каждый из отделенных технологических газовых потоков водную среду 23 подают через матрицу скрубберных форсунок 18, куда она подается из сборника 24 насосом 25 через распылительный коллектор 26. Водная среда, предпочтительно, состоит из воды, реагентов, таких как известь, известняк, кальцинированная сода, каустическая сода, гидроксиды, карбонаты, бикарбонаты щелочных, щелочноземельных металлов и аммония, и их смесей.

Орошающая среда из сборника 24 может непрерывно или периодически спускаться как поток 27 с целью поддержания количества растворенной и суспендированной твердой фазы в рабочем диапазоне. Очистка от оксидов азота слабо зависит от рН в диапазоне от 2 до 14 или от присутствия растворенной или суспендированной твердой фазы. Также применимо другое параметрическое регулирование, такое как регулирование рН и регулирование стока.

В типичном процессе десульфуризации дымовых газов (Flue Gas Desulphurisation – FGD) с использованием известняка сборник скруббера снабжен распределителем воздуха с целью окисления сульфита кальция до сульфата.

Окисленные в зонах окисления А, В и С газовые потоки и необработанные газовые потоки из других отдельных зон пропускают через устройство 28 удаления тумана/отделения капель, в котором из обработанного газового потока удаляют мелкие капли тумана.

Отделенные газовые потоки через туманоуловитель 28 попадают в выходную секцию 19 скруббера, где отделенные газовые потоки объединяются. Обработанный газовый поток 22 выходит из выпуска 19 скруббера в атмосферу. Какое-либо остаточное количество озона, присутствующее в обработанном газовом потоке 22, немедленно расходуется, вступая в реакцию с NOx, оставшимися в обработанном газовом потоке 22.

На обработку технологического газового потока путем отделения технологического газового потока с использованием описанного выше разбрызгивающего скруббера, то есть, на снижение содержания NOx с 0,0860 кг/ГДж (=0,2 фунта/MMBTU) - 0,1075 кг/ГДж (=0,25 фунта/MMBTU) до 0,0645 кг/ГДж (=0,15 фунта/MMBTU) расходуется на 35 процентов меньше озона, чем в устройствах известного уровня техники при идентичных условиях, это достигается путем виртуального отделения газового потока в скруббере без применения физических перегородок или барьеров, как описано в ЕР 2719440 А1 и/или WO 2015/057421 А1.

Обратимся к фиг. 5, на которой схематично показан вертикальный скруббер топочного газа, предназначенный для окисления оксидов азота в разделенном канале. Необработанный газовый поток 30 направляют по каналу 31 в разбрызгивающий скруббер 38 мокрой очистки. В этом варианте осуществления настоящего изобретения канал 31 физически разделен с тем, чтобы обрабатывать только часть газового потока 30. Перегородка 34 разделяет канал 31 на две одинаковых зоны, А и В.

Озон из канала 32 подают через форсунку 33 на смешивание с газовым потоком в зоне В. Загрязнения, включая оксиды азота, полностью окисляются в зоне В до вступления в контакт с водной средой, разбрызгиваемой через форсунки 39, соединенные с распылительным коллектором 37, в зоне С.

Газовый поток из обеих зон С перемешивается в нижней части скруббера 38. Если нужно, требования в отношении времени пребывания могут быть компенсированы путем использования небольшого избытка озона. Если объем канала (зоны А и В) недостаточен, или если канал не может быть разделен, то может быть разделена нижняя часть скруббера 38 с образованием зон А и В, предназначенных для окисления.

Если в потоке также присутствуют оксиды серы, то внутри скруббера могут быть предусмотрены необходимые конструкционные элементы, исключающие попадание капель из зоны орошения в зону окисления. Если физическое разделение нижней части скруббера 38 не является приемлемым вариантом, озон может быть подан в сегмент нижней части, если окисленная часть газового потока поднимается в зону орошения вертикально, не смешиваясь с остальным газовым потоком.

Таким образом выбранная часть газового потока проходит обработку без физического разделения газового потока. При помощи современных средств моделирования потока, таких как вычислительная гидродинамика (CFD), можно гарантировать, что существенная часть смешанной с озоном порции останется изолированной до улавливания окисленных NOx в зоне орошения. Настоящее изобретение также может быть реализовано без физического разделения газового потока для обработки озоном, как описано выше и показано на фиг. 4.

Как показано на фиг. 5, скруббер 38 орошают водной средой 36 из сборника 35 при помощи насоса 41 через распылительный коллектор 37 и распылительные форсунки 39. Орошающая среда, разбрызгиваемая в газовом потоке, обеспечивает удаление оставшихся загрязнений, таких как SO2, HCl и т.д.

В сборник 35 подают водную среду 36, образованную из воды, реагентов и т.д. Часть орошающей среды может непрерывно или периодически спускаться как поток 43 с целью поддержания количества растворенной и суспендированной твердой фазы в рабочем диапазоне.

Очистка от оксидов азота слабо зависит от рН в диапазоне от 2 до 14 или от присутствия растворенной или суспендированной твердой фазы, поэтому другое параметрическое регулирование, такое как регулирование рН и регулирование стока, в настоящем документе подробно не описывается.

Прошедший очистку в скруббере 38 газовый поток затем пропускают через устройство 42 удаления тумана/отделения капель и выбрасывают в атмосферу через выпуск скруббера 38 как поток 40 обработанного газа.

В типичном процессе десульфуризации дымовых газов (FGD) с использованием известняка сборник 35 скруббера снабжен распределителем воздуха (не показан) с целью окисления сульфита кальция до сульфата.

Теперь обратимся к фиг. 6, на которой схематично показан скруббер мокрой очистки со множеством трубок Вентури. На обработку поступает газовый поток 44, представляющий собой топочный газ регенератора установки флюид-каталитического крекинга (fluid catalytic cracking – FCC), из которого в данном примере необходимо удалить пятьдесят процентов оксидов азота. Скруббер включает четыре трубки Вентури, в которых осуществляется контакт между газом и жидкостью.

Газовый поток 44 из регенератора FCC перед смешиванием с озоном подвергают очистке в четырех скрубберах Вентури, каждый из которых обозначен номером позиции 52. Из генератора FCC газовый поток направляют в четыре скруббера Вентури 52. Каждый газовый поток 44 приводят в контакт с орошающей средой скруббера Вентури с целью удаления кислого газа, содержащего оксиды серы, HCl и т.д. и твердые частицы, такие как кокс и тонкодисперсный катализатор, присутствующие в отходящем газе регенератора FCC.

Выходные каланы из каждых двух скрубберов Вентури 52 соединены с образованием коленчатого канала. Озон подают в каждый коленчатый канал при помощи инжекционной системы 46. Перегородка 48 разделяет каждый коленчатый канал на зоны А и В. Инжекционная система 46 обеспечивает подачу озона в канал 45, образующий зону В каждого коленчатого канала, с целью обработки пятидесяти процентов потока топочного газа, поступающего из каждых двух скрубберов Вентури 52.

Подаваемый при помощи инжекционной системы 46 озон смешивается с частью газового потока в канале 45, образуя зону окисления, обозначенную как зона В, объем которой больше, чем зоны А. Загрязнения, включающие оксиды азота, полностью окисляются в зоне В до достижения струй 53 орошающей среды в конце коленчатого канала. Оба коленчатых канала открываются в зону С разделительного барабана 58.

Окисленные загрязнения, такие как N2O5 и HNO3, легко улавливаются водными струями 53. Газовые потоки, выходящие из коленчатых каналов, могут смешиваться в зоне С в нижней части барабана 58. Если время пребывания, достижимое в коленчатых каналах, недостаточно, нижняя часть барабана 58 также может быть разделена с целью продолжения окисления в барабане и абсорбции оксидов азота коалесцирующими каплями из туманоуловителя 56.

Скрубберы Вентури 52 орошают водной средой из сборника 49 при помощи насоса 55 через коллектор 51. Ту же среду также направляют в распылительные форсунки 53. Орошающая среда, разбрызгиваемая в газовом потоке, также удаляет оставшиеся загрязнения, такие как SO2.

В сборник 49 подают водную среду 50, образованную из воды, реагентов и т.д. Орошающая среда может непрерывно или периодически спускаться как поток 57 с целью поддержания количества растворенной и суспендированной твердой фазы в рабочем диапазоне.

Очистка от оксидов азота слабо зависит от рН в диапазоне от 2 до 14 или от присутствия растворенной или суспендированной твердой фазы, поэтому другое параметрическое регулирование, такое как регулирование рН и регулирование стока, в настоящем документе подробно не описывается.

Газовый поток из разделительного барабана 58 пропускают через полочный туманоуловитель 56 и выбрасывают в атмосферу как обработанный газовый поток 54.

В соответствии с настоящим изобретением, выбросы оксидов азота снижаются с 35 – 45 частей на миллион до менее, чем 20 частей на миллион путем обработки пятидесяти процентов газового потока.

В варианте осуществления настоящего изобретения, показанном на фиг. 7, поток 59 топочного газа, поступающий из устройства 70 сжигания, подвергают очистке в скруббере 63 распылительной сушки гидроксидом, карбонатом или бикарбонатом щелочного или щелочноземельного металла или их смесями, присутствующими в струе 64 реагента, с целью удаления загрязнений за исключением оксидов азота. Экологическим законодательством предписывается снижение содержания оксидов азота на 60 – 65 процентов в два этапа.

В скруббере 63 распылительной сушки горячий газовый поток 59 вступает в контакт с водным потоком 64 реагента с целью удаления оксидов серы, HCl, ртути и других загрязнений. Водный поток реагента в газовом потоке благодаря нагреванию образует тонкодисперсную пыль из твердых частиц. Эти твердые частицы уносятся газовым потоком через канал 60 в пылеуловительную камеру 65 с матерчатыми фильтрами. Как правило, пылеуловительная камера 65 является модульной и состоит из множества камер.

На фиг. 7 показаны три пылеуловительных камеры 65. Содержащий озон газовый поток 61 подают по системе трубопроводов 71 на смешивание с потоком топочного газа, поступающим из любой одной или из всех трех пылеуловительных камер 65 в зависимости от содержания оксидов азота и необходимой степени удаления.

При условии, что поток топочного газа распределяется равномерно, добавление небольшого избытка озона в одну камеру обеспечивает удаление, примерно, 33 процентов оксидов азота, тогда как добавление озона в любые две из трех камер обеспечивает удаление 66 процентов оксидов азота. Окисленные оксиды азота затем адсорбируются на твердом реагенте в пылеуловительной камере 65.

Твердые частицы задерживаются на матерчатом фильтре, тогда как газовый поток проходит свозь фильтрующую среду. Твердые частицы, задерживающиеся и накапливающиеся на поверхности фильтра, в конце концов, под действием пульсирующего потока падают и собираются в нижней части пылеуловительной камеры. Твердые частицы периодически или непрерывно выводят как поток 66 на захоронение.

Все газовые потоки из разных камер объединяют в выхлопном канале 67 с образованием обработанного газового потока 69. При смешивании газовых потоков, поступающих в канал из разных камер, какое-либо имеющееся остаточное количество озона немедленно расходуется на реакцию с оставшимися оксидами азота в обработанном газовом потоке 69, который затем выпускают в атмосферу через трубу 68.

Сначала, на первом этапе, чтобы достичь тридцатипроцентного снижения выбросов, озон подают только в одну из пылеуловительных камер 65. Позднее, чтобы удовлетворять требованию снижения выбросов на 65 процентов, газовые потоки в любых двух из трех камер могут быть обработаны небольшим избытком относительно стехиометрического количества озона.

Теперь обратимся к фиг. 8, на которой схематично показан разделенный горизонтальный разбрызгивающий скруббер. Необработанный газовый поток 72 подают по системе трубопроводов 73 в горизонтальный разбрызгивающий скруббер 74 мокрой очистки. Две перегородки 75, расположенные в скруббере 74 горизонтально, разделяют скруббер 74 на три одинаковых камеры.

Система трубопроводов 73 обеспечивает почти равноценное разделение газового потока 72 на три камеры. Содержащий озон газовый поток 76 подают по системе трубопроводов 76 через форсунки 84 на смешивание с потоком топочного газа, поступающего в любую одну, две или все три камеры в зависимости от содержания NOx и необходимой степени удаления.

Для топочного газа с содержанием NOx от 0,1720 до 0,1935 кг/ГДж (= от 0,4 до 0,45 фунтов/MMBTU) в потоке 72 при требуемом снижении содержания NOx до 0,0645 кг/ГДж (= 0,15 фунтов/MMBTU) в выходящем потоке 77, с озоном смешивают газ, поступающий в две из трех камер скруббера 74.

Озон быстро окисляет загрязнения, такие как NOx, Hg и т.д. в канале, ведущем в скруббер, до достижения матрицы форсунок 78, обеспечивающей разбрызгивание водной среды. Окисленные загрязнения, такие как N2O5 и HNO3, легко улавливаются водной средой наряду с SОx, HCl и другими загрязнениями.

Если объем скруббера по потоку до зоны разбрызгивания (матрицы форсунок 78) недостаточен, требующееся для почти полного удаления NOx время пребывания может быть компенсировано путем использования небольшого избытка озона.

Скруббер 74 орошается водной средой 79 из сборника при помощи насоса 80 через распылительный коллектор 81 и матрицу распылительных форсунок 78. В сборник подают любой водный поток, образованный из воды, реагентов, таких как известь, известняк, кальцинированная сода, каустическая сода, гидроксиды, карбонаты, бикарбонаты щелочных, щелочноземельных металлов и аммония, и их смесей. Часть орошающей среды может непрерывно или периодически спускаться как поток 82 с целью поддержания количества растворенной и суспендированной твердой фазы в рабочем диапазоне.

Очистка от NOx слабо зависит от рН в диапазоне от 2 до 14 или от присутствия растворенной или суспендированной твердой фазы, поэтому другое параметрическое регулирование, такое как регулирование рН и регулирование стока, в настоящем документе подробно не описывается. В типичном процессе десульфуризации дымовых газов (FGD) с использованием известняка сборник скруббера также может быть снабжен распределителем воздуха (на фиг. 8 не показан) с целью окисления сульфита кальция до сульфата.

Мелкие капли и туман из потока топочного газа, выходящего из каждой из трех камер, удаляют в туманоуловителе 83, газовые потоки объединяют в канале с образованием обработанного газового потока 77. Какое-либо остаточное количество озона в разных камерах немедленно расходуется на реакцию с оставшимися NOx в обработанном газовом потоке 77.

Благодаря настоящему изобретению, потребление озона для снижения содержания NOx с 0,1935 кг/ГДж (=0,45 фунтов/MMBTU) до 0,0645 кг/ГДж (=0,15 фунтов/MMBTU) на 25 процентов меньше, чем приводимое в US 5206002, US 6162409, US 6649132 В1 и US 7303735 В2 при идентичных условиях.

В другом примере выбросы NOx работающего на биомассе бойлера необходимо снизить на первом этапе с 0,3010 кг/ГДж (=0,7 фунтов/MMBTU) до 0,1935 кг/ГДж (=0,45 фунтов/MMBTU) и на втором этапе до менее, чем 0,1290 кг/ГДж (=0,3 фунтов/MMBTU). Экологические нормы не требуют очистки от каких-либо других загрязнений. Предлагаемое решение обеспечивает гибкость при поэтапном снижении содержания NOx путем обработки необходимой части газового потока небольшим избытком относительно стехиометрического количества озона на каждой стадии.

Обратимся к варианту осуществления изобретения, показанному на фиг. 9, представляющей собой схему устройства для очистки в скруббере части газового потока. Необработанный газовый поток 85 поступает через основной газовый коллектор 87. Часть этого газового потока в коллекторе 87 отводят при помощи вентилятора 89 в канал 90, эта часть почти прямо пропорциональна требуемой степени удаления NOx.

Для пятидесятипроцентного удаления NOx пятьдесят процентов газового потока 85 при помощи вентилятора 89 направляют в канал 90. Расход газа изменяют путем регулировки частоты привода вентилятора 89. Озон, подаваемый из источника 91, направляют в инжекторные форсунки 92 для озона, и озон смешивается с газовым потоком в канале 90.

Инжектируемое количество озона немного больше стехиометрического количества, необходимого на основании количества NOx, присутствующих в этой части газового потока. Стехиометрически требуется 1,5 моля озона на моль NO и 0,5 моля озона на моль NO2, присутствующих в этой части потока топочного газа.

Смешанный с озоном газовый поток направляют из канала 90 в башенный скруббер 93. В канале 90 озон быстро окисляет загрязнения, такие как NOx, Hg и т.д., в потоке топочного газа, поступающего в скруббер 93, до достижения им водных струй из форсунок 94, распределенных в скруббере 93 по вертикали. Окисленные загрязнения, такие как N2O5 и HNO3, а также другие загрязнения, если они присутствуют, легко улавливаются водными струями из форсунок 94.

Скруббер 93 орошается водной средой из сборника 95 скруббера посредством рециркуляции 96 через распылительный коллектор 97 и матрицу распылительных форсунок 94 в скруббере 93. В сборник 95 подают любую водную среду 98, образованную из воды, реагентов, таких как известь, известняк, кальцинированная сода, каустическая сода, гидроксиды, карбонаты, бикарбонаты щелочных, щелочноземельных металлов и аммония, и их смесей.

Часть орошающей среды 98 может непрерывно или периодически спускаться как поток 99 с целью поддержания количества растворенной и суспендированной твердой фазы в рабочем диапазоне. Очистка от NOx слабо зависит от рН в диапазоне от 2 до 14 или от присутствия растворенной или суспендированной твердой фазы, поэтому другое параметрическое регулирование, такое как регулирование рН и регулирование стока, в настоящем документе подробно не описывается.

Мелкие капли и туман из обработанного потока топочного газа, выходящего из скруббера 93 после орошения водной средой, улавливают при помощи туманоуловителя 100. Затем обработанный газовый поток 101 объединяют с необработанной часть потока 85 топочного газа в газовом коллекторе 87. При смешивании обработанного газового потока 101 с необработанным газовым потоком 85 какое-либо имеющееся остаточное количество озона немедленно расходуется на реакцию с NOx в необработанной части газового потока 85.

Хотя настоящее изобретение описано на примере конкретных вариантов его осуществления, несомненно, что многочисленные другие формы и модификации настоящего изобретения станут очевидны специалистам в данной области. Прилагаемую формулу изобретения следует рассматривать как охватывающую все подобные очевидные формы и модификации, которые входят в рамки существа и объема настоящего изобретения.

Перечень позиций на чертежах:

- в примерном варианте осуществления изобретения, соответствующем фиг. 4:

- в примерном варианте осуществления изобретения, соответствующем фиг. 5:

- в примерном варианте осуществления изобретения, соответствующем фиг. 6:

- в примерном варианте осуществления изобретения, соответствующем фиг. 7:

- в примерном варианте осуществления изобретения, соответствующем фиг. 8:

- в примерном варианте осуществления изобретения, соответствующем фиг. 9:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2645987C2 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ИЗ ВЫХОДЯЩИХ ГАЗОВ | 2014 |

|

RU2648894C2 |

| Удаление оксидов азота (NOx) из выходящих газообразных потоков | 2019 |

|

RU2793746C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2018 |

|

RU2686037C1 |

| УСОВЕРШЕНСТВОВАННОЕ ПРОИЗВОДСТВО АЗОТНОЙ КИСЛОТЫ | 2012 |

|

RU2602148C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ SO И NO В КИСЛОТЫ ПОСРЕДСТВОМ БАРЬЕРНОГО РАЗРЯДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2169622C2 |

| Получение красного железоокисного пигмента | 2013 |

|

RU2649430C2 |

| ПОЛУЧЕНИЕ СУСПЕНЗИИ КРАСНОГО ЖЕЛЕЗООКИСНОГО ПИГМЕНТА | 2017 |

|

RU2758643C2 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩЕГО ИЛИ ДЫМОВОГО ГАЗА, СОДЕРЖАЩЕГО ОКИСЛЫ АЗОТА | 1996 |

|

RU2146964C1 |

| УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ПОТОКА ГАЗА | 2011 |

|

RU2573677C2 |

Изобретение относится к устройству и способам удаления загрязнений, таких как оксиды азота, оксиды серы, частицы, тяжелые металлы и кислые газы, из технологических газовых потоков. Способ включает подачу технологического газового потока на впуск горизонтального разбрызгивающего скруббера мокрой очистки, деление технологического газового потока у впуска скруббера без какого-либо физического препятствия в скруббере по длине скруббера от впуска до выпуска на множество технологических газовых потоков, разделенных друг от друга, подачу озона в контакт с выбранными потоками из отделенных газовых потоков в скруббере или ниже по потоку от скруббера для окисления загрязнений, в частности для обработки заданной в процентах доли технологического газового потока, поступающего в скруббер, удаление окисленных загрязнений либо из выбранных отделенных газовых потоков и объединение выбранных отделенных газовых потоков, по меньшей мере по существу, не содержащих загрязнений, с остальными отделенными газовыми потоками, содержащими загрязнения, либо после объединения выбранных отделенных газовых потоков с остальными отделенными газовыми потоками из объединенного газового потока. Изобретение обеспечивает эффективное и рентабельное удаление загрязнений из технологических газовых потоков. 3 н. и 9 з.п. ф-лы, 9 ил.

1. Способ частичного удаления загрязнений из технологического газового потока (12; 30; 44; 59; 72; 85), включающий следующие стадии:

- подача технологического газового потока (12; 30; 44; 59; 72; 85) на впуск скруббера (10; 38; 52; 63; 74; 93), в частности горизонтального разбрызгивающего скруббера (10; 74) мокрой очистки,

- деление технологического газового потока (12; 30; 44; 59; 72; 85) у впуска (10; 38; 52; 63; 74; 93) скруббера без какого-либо физического препятствия в скруббере по длине скруббера от впуска до выпуска на множество технологических газовых потоков, разделенных друг от друга,

- подача озона (21; 32; 46; 61; 76; 91) в контакт с выбранными потоками из отделенных газовых потоков в скруббере (10; 38; 52; 74; 93) или ниже по потоку от скруббера (63) для окисления загрязнений в отделенных газовых потоках, в частности для обработки заданной в процентах доли технологического газового потока (12; 30; 44; 59; 72; 85), поступающего в скруббер (10; 38; 52; 63; 74; 93),

- удаление окисленных загрязнений

-- из выбранных отделенных газовых потоков и объединение выбранных отделенных газовых потоков, по меньшей мере по существу, не содержащих загрязнений, с остальными отделенными газовыми потоками, содержащими загрязнения, или

-- после объединения выбранных отделенных газовых потоков с остальными отделенными газовыми потоками, из объединенного газового потока.

2. Способ по п. 1, включающий отделение технологического газового потока (30; 44; 59; 72; 85), поступающего в скруббер (38; 52; 63; 74; 93), у впуска на множество разделенных рядов технологических газовых потоков, проходящих от впуска до выпуска скруббера (38; 52; 63; 74; 93).

3. Способ по меньшей мере по одному из пп. 1-2, включающий отделение технологического газового потока с образованием структуры течения из множества отстоящих друг от друга рядов газовых потоков, соответствующих рядам скрубберных форсунок (18; 78; 94), на расстоянии друг от друга проходящих от впуска до выпуска скруббера (10; 38; 52; 63; 74; 93), по ширине скруббера (10; 38; 52; 63; 74; 93), в частности отделение потока технологического газа через скруббер (10; 38; 52; 63; 74; 93) с приданием ему структуры течения, состоящей из отделенных газовых потоков, соответствующих рядам скрубберных форсунок (18; 78; 94), параллельных, отстоящих друг от друга по ширине скруббера (10; 38; 52; 63; 74; 93) и проходящих по длине скруббера (10; 38; 52; 63; 74; 93) от впуска до выпуска.

4. Способ по меньшей мере по одному из пп. 1-3, включающий подачу посредством сопел (21; 33; 84; 92) озона (32; 46; 61; 76; 91) в скруббер (10; 38; 52; 63; 74; 93), в частности напротив выбранных отделенных газовых потоков, с целью окисления заданной в процентах доли загрязнений в технологическом газовом потоке (12; 30; 44; 59; 72; 85).

5. Способ по меньшей мере по одному из пп. 1-4, включающий орошение обработанного технологического газового потока водной средой (23; 39; 53; 64; 79; 98), выпускаемой из рядов скрубберных форсунок (18; 78; 94), соответствующих выбранным рядам отделенных газовых потоков, содержащих окисленные загрязнения.

6. Способ по меньшей мере по одному из пп. 1-5, включающий улавливание окисленных загрязнений, удаленных из выбранных отделенных газовых потоков, в улавливающем устройстве или разделительном устройстве (28; 65; 83; 100), выбранном из группы, состоящей из тканевого фильтра, влажного и сухого электростатических осадителей, скруббера мокрой очистки, скруббера сухой очистки, пылеуловительной камеры с матерчатыми фильтрами, конденсирующих поверхностей и туманоуловителя.

7. Способ частичного удаления загрязнений из технологического газового потока (12; 30; 44; 59; 72; 85), включающий следующие стадии:

- кондиционирование технологического газового потока (12; 30; 44; 59; 72; 85), выпускаемого из процесса сжигания,

- подачу кондиционированного технологического газового потока (12; 30; 44; 59; 72; 85) на впуск скруббера (10; 38; 52; 63; 74; 93),

- распределение технологического газового потока у впуска без какого-либо физического препятствия в скруббере с образованием структуры течения, состоящей из множества отделенных газовых потоков,

- инжектирование озона (32; 46; 61; 76; 91) в один или более из отделенных газовых потоков для смешивания озона (32; 46; 61; 76; 91) с загрязнениями в заданном процентном отношении к общему технологическому газовому потоку, в частности, в соответствии с заданной в процентах долей оксидов азота (NOx), подлежащих удалению из газового потока,

- окисление загрязнений в выбранном отделенном газовом потоке за счет смешивания с озоном (32; 46; 61; 76; 91),

- улавливание окисленных загрязнений в улавливающем устройстве или разделительном устройстве (28; 42; 56; 66; 83; 100) для удаления загрязнений из выбранного отделенного газового потока, в частности, путем приведения окисленных загрязнений в контакт с водной средой (23; 39; 53; 64; 79; 98).

- объединение выбранного отделенного газового потока, по меньшей мере по существу, не содержащего загрязнений, с остальными отделенными газовыми потоками, содержащими загрязнения.

8. Способ по п. 7, включающий разделение кондиционированного технологического газового потока у впуска скруббера (10; 38; 52; 63; 74; 93), по меньшей мере по существу, без какого-либо физического препятствия в скруббере (10; 38; 52; 63; 74; 93) по длине скруббера (10; 38; 52; 63; 74; 93) от впуска до выпуска на отделенные газовые потоки.

9. Способ по меньшей мере по одному из пп. 7-8, включающий

- распределение технологического газового потока (12; 30; 44; 59; 72; 85), поступающего на впуск скруббера (10; 38; 52; 63; 74; 93), равномерно по впуску, в частности равномерно по ширине скруббера (10; 38; 52; 63; 74; 93), на множество отделенных газовых потоков, содержащих загрязнения,

- поддержание структуры течения отделенных газовых потоков от впуска, через камеру скруббера (10; 38; 52; 63; 74; 93) до выпуска скруббера (10; 38; 52; 63; 74; 93).

10. Устройство для частичного удаления загрязнений из технологического газового потока (12; 30; 44; 59; 72; 85), содержащее:

- скруббер (10; 38; 52; 63; 74; 93), в котором имеется впуск и выпуск, между которыми размещена камера, в частности, указанная камера, по меньшей мере по существу, не имеет каких-либо препятствий, отклоняющих течение технологического газового потока (12; 30; 44; 59; 72; 85), от указанного впуска, через указанную камеру до указанного выпуска,

- устройство, в частности газораспределитель, установленное выше по потоку от или у указанного впуска, для приема и равномерного распределения по указанному впуску технологического газового потока (12; 30; 44; 59; 72; 85), поступающего в указанную камеру, с образованием структуры течения, состоящей из разделенных газовых потоков, проходящих от указанного впуска до указанного выпуска, причем указанные разделенные газовые потоки разделены указанным газораспределителем на множество отделенных газовых потоков, отстоящих друг от друга и, по существу, параллельно проходящих от указанного впуска через указанную камеру к указанному выпуску,