Настоящее изобретение относится к поручню и способу изготовления поручня.

Поручни используют на эскалаторах и траволаторах для обеспечения поддержки человека, пользующегося эскалатором или траволатором. Поручни для эскалаторов и траволаторов обычно представляют собой С-образные профили из резины или пластика. В соответствии с правилами они должны двигаться со скоростью ступени эскалатора или полотна траволатора или максимум на 2% быстрее и иметь максимальный зазор от направляющей менее 8 мм. Независимо от условий окружающей среды и с учетом миллионов циклов изгиба поручень должен иметь хорошую устойчивость к растяжению, высокую прочность на разрыв и высокую стабильность размеров.

В последние годы к техническим характеристикам и внешнему виду поручней предъявляют повышенные требования, в то же время возросло ценовое давление, которому противостоит экономия с точки зрения материалов, сложности, качества компонентов и дизайна. Тенденция к урбанизации означает, что все больше и больше людей приходится перевозить все быстрее и быстрее на эскалаторах и траволаторах. Время работы систем резко возросло, и многие устройства работают 24/7. Архитекторы и операторы также устанавливают все более высокие требования к использованию и эксплуатации эскалаторов, а условия эксплуатации становятся все более жесткими. Например, эскалаторы устанавливают за большими стеклянными стенами или на открытом воздухе без защиты от непогоды. Кроме того, на долговечность поручней отрицательно влияет окружающая среда, характеризующаяся загрязнением воздуха, высокими температурами окружающей среды и экстремальными погодными явлениями.

При этом к внешнему виду предъявляются повышенные требования.

Кроме того, размеры поручня должны оставаться в требуемом узком диапазоне допусков даже после нескольких лет эксплуатации. Тяга всегда должна быть контролируемой во влажных и сухих условиях, а загрязнение окружающей среды не должно оказывать негативного влияния на работу поручней. Функционирование поручня не должно ухудшаться из-за растрескивания или истирания, а средства против старения не должны загрязнять поверхность. Кроме того, более высокие концентрации оксидов азота в местах с высокой плотностью населения и высокой интенсивностью индивидуального движения, высокой влажностью, перепадами температур, меньшими радиусами изгиба для экономии затрат на установку, меньшими затратами на техническое обслуживание и т. д. еще больше ограничивают эксплуатационные характеристики поручней и требуют улучшения конструкции поручней, процессов и материалов.

Обычные резиновые поручни имеют один или несколько внутренних слоев резины и волокон или ткани, которые улучшают поперечную жесткость и стабильность размеров. Верхний слой часто состоит, например, из полимера SBR. Все слои соединяют вместе в сэндвич-конструкцию перед вулканизацией в пресс-форме. С другой стороны, обычные пластиковые поручни обычно изготавливают из пластикатов.

Резиновые поручни обеспечивают большую долговечность и хорошие эксплуатационные характеристики в течение всего срока службы. Однако при использовании в зонах с более высокими температурами и концентрациями озона компоненты против старения могут подниматься на поверхность поручней и загрязнять руки пользователей.

Пластиковые поручни имеют блестящую поверхность, но имеют недостатки в динамическом поведении и использовании на некоторых типах эскалаторов, поскольку они менее динамически деформируются.

Резиновые поручни в настоящее время являются наиболее часто устанавливаемыми поручнями. Такие поручни достаточно гибки в обоих направлениях изгиба - положительном и отрицательном - имеют хорошие динамические характеристики и хорошую износостойкость. Однако у них есть ограничения при высоких температурах, под прямыми солнечными лучами или на открытом воздухе с высоким озоновым загрязнением. В таких условиях защитные компоненты резинового поручня чрезмерно загрязняют поверхность поручня, что приводит к негативным отзывам покупателей, особенно в летние месяцы. Уменьшение количества защитных ингредиентов или использование других ингредиентов в резиновых поручнях может значительно снизить долговечность и срок службы резиновых поручней.

Пластиковые поручни в последние годы становятся все более популярными благодаря своей блестящей поверхности. Однако повышенная жесткость на изгиб, особенно при изгибе назад (отрицательный изгиб), влияет на тяговые характеристики пластикового поручня на эскалаторах с маленькими тяговыми колесами поручня, так как более жесткий поручень требует большего усилия изгиба, что приводит к потере тяги и более высокому энергопотреблению. Еще одним недостатком является повышенный риск поломки роликов в районе оголовников балюстрады эскалатора и возврата эскалатора, так как поручень не всегда повторяет кривые изгиба направляющих роликов (меньшее количество точек контакта, несущих одинаковую нагрузку, повышенное контактное давление и, следовательно, более высокий риск поломки).

Ни один из известных поручней не обеспечивает неограниченного удобства использования, в том числе в стрессовых условиях окружающей среды, обеспечивая при этом эффективную работу. Известные решения имеют тот или иной недостаток.

Таким образом, одной из целей настоящего изобретения является создание поручня для эскалаторов и траволаторов, которые могли бы выдерживать повышенные требования, иметь улучшенный внешний вид и предлагать новые возможности для долговечной и эффективной эксплуатации. Также должен быть предложен способ изготовления такого поручня.

Настоящее изобретение решает эти задачи с помощью поручня, имеющего признаки п. 1, и способа изготовления такого поручня, имеющего признаки п. 15. Предпочтительные варианты осуществления являются предметом зависимых пунктов формулы изобретения.

Один аспект настоящего изобретения предусматривает поручень для траволаторов, эскалаторов и т.п., который выполнен с возможностью установки или установлен на направляющем элементе, при этом поручень имеет практически постоянное поперечное сечение вдоль направления своего профиля. Поручень предпочтительно содержит каркас, который выполнен с возможностью установки или установлен на направляющем элементе. Поручень предпочтительно содержит защитный слой, расположенный на каркасе. Покровный слой предпочтительно содержит термопластичный эластомер.

На резиновые поручни предшествующего уровня техники невозможно нанести пластиковый слой без дополнительных усилий, поскольку соединение между поверхностью поручня и пластиковым слоем не будет иметь достаточной адгезии (силы сцепления или силы адгезии). Другими словами, адгезия между пластиком и резиной плохая и не обеспечивает силу сцепления, необходимую для поручней. По этой причине в настоящее время вместо пластикового слоя на резиновом поручне используют пластиковый поручень. Для обычных пластиковых поручней не требуется каркас, поскольку устойчивость этих поручней обеспечивается пластиком, который значительно более стабилен, чем каучук. Предоставление каркаса здесь было бы лишним и не принесло бы никаких преимуществ. Скорее, это повлечет за собой недостатки в стоимости, поскольку обработка сложна, и от такой комбинации не очевидны никакие преимущества.

По сравнению с обычными поручнями поручень согласно изобретению обладает преимуществами динамических свойств резиновых поручней и преимуществами поверхностных свойств пластиковых поручней. Это означает, что поручень согласно изобретению можно использовать на всех эскалаторах и траволаторах (в том числе с малыми радиусами изгиба) и независимо от окружающих климатических условий. Предпочтительно, чтобы покровный слой содержал термопластичный эластомер, который легче наносить на каркас и в то же время имеет такую же устойчивость к факторам окружающей среды, как и известные пластиковые поручни.

Поручень проходит вдоль направления профиля и имеет по существу постоянное поперечное сечение. Это обеспечивает перемещение поручня относительно направляющего элемента в направлении профиля, чтобы обеспечить надежное удержание человека (пользователя), стоящего на траволаторе или эскалаторе. При движении поручня его может направлять направляющий элемент, например рельс. Направляющий элемент обеспечивает положительное изгибание поручня (т.е. вверх) и отрицательное (т.е. вниз). Для этого поручень может по меньшей мере частично окружать направляющий элемент. Предпочтительно поручень имеет С-образную форму в поперечном сечении, поперечном направлению профиля, которое частично окружает направляющий элемент. Следовательно, поручень может быть установлен или выполнен с возможностью установки на направляющем элементе. Таким образом, поручень может иметь С-образную форму в поперечном сечении поперек направления профиля. Поперечное сечение поручня в направлении профиля может быть в основном постоянным или равномерным. Сюда же относятся отклонения из-за производственных допусков до 15%. Поперечное сечение поручня можно разделить на две изогнутые концевые секции и плоскую центральную секцию, соединяющую концевые секции. Концевые секции могут быть симметричны относительно оси, проходящей через центр тяжести поперечного сечения поручня. Это делает поручень особенно простым в изготовлении. Поручень может быть выполнен как непрерывный и кольцевой элемент без конца и начала. Поэтому поручень может быть сконструирован таким образом, чтобы его можно было отклонять и/или изгибать (положительно и отрицательно) посредством большого количества отклоняющих роликов в дополнение к направляющему элементу. Облегчение изгиба поручня (т.е. придание ему низкого сопротивления изгибу) значительно снижает энергию, необходимую для движения поручня. На поверхности поручня по меньшей мере частично может быть расположен покровный слой. Например, покровный слой может быть местами внедрен в каркас и вместе с каркасом образует плоскую поверхность, которую может захватывать, например, пользователь. В частности, предпочтительно, чтобы покровный слой был прикреплен к каркасу в тех областях, где каркас изогнут или искривлен в поперечном сечении. Это, с одной стороны, экономит материал, а с другой - придает поручню приятный вид. Дополнительно или альтернативно покровный слой может быть выполнен в виде секционных выступов на каркасе. Например, покровный слой может проходить в виде полосообразных элементов вдоль направления профиля. Это означает, что поверхность покровного слоя 3, за которую может держаться пользователь, может иметь текстурированную поверхность. В поперечном сечении это текстурирование может иметь, например, форму изгиба. Следовательно, площадь контакта между рукой пользователя и поручнем может быть уменьшена, что может улучшить впечатление пользователя о гигиене. Предпочтительно покровный слой расположен на поручне таким образом, что он закрывает сторону поручня, обращенную от направляющего элемента. Это обеспечивает надежную защиту поручня от воздействия факторов окружающей среды. В одном варианте верхний слой может быть сконструирован таким образом, что он образует поверхность с множеством изгибов, за которую пользователь может держаться. Это означает, что поручень может обеспечить пользователю особенно надежную фиксацию.

Концевые участки поперечного сечения поручня могут быть, например, в 0,3-0,8 раза тоньше, чем центральный участок. Установлено, что такое соотношение выгодно снижает изгибающую силу поручня, одновременно обеспечивая достаточную боковую устойчивость поручня. Это может снизить энергию, необходимую для движения поручня, и в то же время обеспечить стабильное ведение поручня даже в случае внезапных боковых сил. Кроме того, поручень может быть спроектирован для использования с ведущим роликом и/или направляющим роликом диаметром менее 500 мм. Угол охвата может достигать от 100 до 270°. Это повышает долговечность поручня, поскольку снижается сила на единицу площади (т.е. натяжение) поручня. Предпочтительно ведущий ролик и/или направляющий ролик могут иметь диаметр менее 400 мм. Благодаря высокой, легко достигаемой гибкости поручня согласно изобретению, при таких малых диаметрах также возможно эффективное использование энергии (т.е. в этом случае также могут быть достигнуты указанные выше углы охвата). Таким образом, поручень можно с успехом использовать на эскалаторах (например, транспортных эскалаторах), имеющих привод в оголовнике балюстрады. В оголовнике балюстрады угол охвата поручня вокруг приводного ролика обычно больше.

Каркас поручня может содержать по меньшей мере три различных слоя и быть сконструирован таким образом, чтобы придавать поручню устойчивость в направлении профиля и поперек направления профиля. В частности, каркас может иметь слой скольжения, который может контактировать с направляющим элементом. Слой скольжения может минимизировать трение между поручнем и направляющим элементом. Слой скольжения может быть изготовлен, например, из тефлона или других скользящих материалов. Это еще больше снижает энергию, необходимую для привода поручня. Кроме того, каркас может содержать растягивающий элемент (натяжной элемент), которым может быть разжимной тормоз из стали, полимера или углеродного волокна. Натяжной элемент может поглощать растягивающее усилие, поэтому в зависимости от используемого натяжного элемента можно достичь максимально возможного удлинения поручня. Натяжной элемент может обеспечить ограничение удлинения поручня в направлении профиля в течение всего срока службы. Натяжной элемент может быть предусмотрен только в центральной части поперечного сечения поручня. Это означает, что концевые секции можно легко поднять, а общий вес поручня можно поддерживать на низком уровне. Каркас может дополнительно содержать по меньшей мере один внутренний слой (например, основной слой, содержащий резину, термопластичный эластомер, ткань или их комбинацию). Кроме того, каркас может иметь дополнительный слой, в частности покрытие, содержащее резину и/или термопластичный эластомер. Дополнительный слой может, например, покрывать натяжной элемент так, чтобы он был вставлен между основным слоем и дополнительным слоем. Основной слой может представлять собой отдельный от каркаса слой, который приклеивают к каркасу только во время изготовления. Слой может быть независимым, в частности, стабильным по своей природе элементом (т.е. слой, в частности, не является материалом, который наносят каким-либо образом). То же самое применимо и к дополнительному слою. Таким образом, можно избежать повреждений, вызванных натяжным элементом, особенно слоя скольжения. Это обеспечивает достаточную устойчивость каркаса.

Разжимной тормоз (т.е. в частности, натяжной элемент) и слой скольжения могут быть объединены в одном слое. Это означает, что каркас может иметь простую конструкцию, что упрощает ее изготовление. Комбинация разжимного тормоза и слоя скольжения особенно подходит для относительно коротких поручней, где возникают меньшие растягивающие усилия, чем при длинных поручнях.

Каркас, который предпочтительно выполнен в виде сэндвич-конструкции, обеспечивает динамические свойства поручня, как это обычно бывает, например, в резиновых поручнях. Предпочтительно использовать каркас, конструкция и изготовление которого соответствует каркасу резиновых поручней. Это означает, что можно избежать увеличения сложности полуфабрикатов или производственных процессов. Одним из особых отличий от резиновых поручней является то, что в верхнем слое можно использовать термопластичный эластомер (TPE). Покровный слой может быть нанесен на каркас с использованием стандартных производственных процессов, таких как компрессионное формование, литье, окунание, распыление, окраска и/или экструзия. На верхний слой каркаса может быть нанесен покровный слой.

В другом варианте каркас может иметь по меньшей мере один выступающий из каркаса элемент, который расположен на стороне каркаса, противоположной покровному слою. Выступающий элемент может быть выполнен в виде элемента, сужающегося в направлении выступа (например, в виде клина). Кроме того, выступающий элемент может быть выполнен с возможностью контакта с направляющим элементом, по которому направляется поручень. Следовательно, можно улучшить направление поручня на направляющем элементе.

Поверхность каркаса может состоять из покрытой и/или обработанной ткани, такой как корд или волокно (например, углеродное, полиамидное, полиэфирное). Возможные обработки включают покрытия, такие как латекс, содержащий резорцинформальдегидную смолу (RFL), поливинилхлорид (PVC), термопластичные эластомеры (TPE), каучук, изоцианат, клеи и т.д.

В случае прозрачного материала покровного слоя каркас может выполнять дополнительную функцию. Например, каркас может включать в себя источник света, который излучает световой сигнал в зависимости от рабочего состояния поручня (например, скорости движения поручня, температуры). Световой сигнал виден сквозь прозрачный покровный слой. В корпусе может быть предусмотрено большое количество светодиодов, которые своим светлым цветом, например, указывают температуру и/или скорость поручня. Кроме того, с помощью источника света можно управлять потоками людей. Например, при входе на эскалатор или траволатор можно использовать световой сигнал, аналогичный светофору, чтобы поручень сигнализировал ожидающим пассажирам, когда им разрешено заходить. Также можно указать направление движения поручня, отображая такие узоры, как стрелки и т.п. Кроме того, световой сигнал можно использовать для обозначения расстояния, которое люди должны соблюдать на траволаторе или эскалаторе, чтобы соблюдать соответствующие правила дистанцирования. Для выполнения вышеперечисленных функций поручень может иметь датчики, записывающие соответствующую информацию для передачи пользователям. Кроме того, поручень может иметь блок управления, предназначенный для управления источниками света на основе информации, полученной от датчиков. Это могут быть датчики температуры и/или движения.

Толщина материала защитного слоя может зависеть от планируемого использования поручня. Толщина материала предпочтительно находится в диапазоне от нескольких микрометров до 12 мм. В этом контексте было показано, что поручень обладает нужными свойствами с точки зрения устойчивости к факторам окружающей среды, таким как воздействие ультрафиолета, воздействие озона, большие колебания температуры и т.д., а также является достаточно гибким, чтобы его можно было эффективно использовать даже при небольших радиусах приводных роликов. Отношение толщины материала покровного слоя к радиусу изгиба поручня предпочтительно находится в диапазоне от 0,005 до 0,0125. В этой области было установлено, что существует оптимальное соотношение между продольной и поперечной жесткостью и гибкостью поручня. Это означает, что поручень можно безопасно перемещать с помощью приводных и направляющих роликов, сводя при этом к минимуму энергию, необходимую для привода поручня. В данном случае радиусом изгиба является радиус воображаемой окружности, вокруг которой поручень может оборачиваться с углом охвата от 100° до 270° без повреждений (т.е. без пластической деформации) и без сокращения срока службы поручня. Это особенно важно при использовании поручней на компактных траволаторах или эскалаторах, поскольку часто используют очень маленькие направляющие и/или приводные ролики. Покровный слой может обеспечить безопасное и удобное удерживание пользователя при использовании эскалатора или траволатора. Вышеупомянутое отношение толщины материала покровного слоя к радиусу изгиба поручня предпочтительно находится в диапазоне от 0,005 до 0,0075. В этом контексте особенно эффективной работы можно добиться с помощью поручней с С-образным поперечным сечением, поскольку форма поручня повышает устойчивость, а более тонкий защитный слой обеспечивает эффективную работу.

Термопластичный эластомер (TPE) может представлять собой специальный пластик, который ведет себя аналогично классическим эластомерам при комнатной температуре, но может пластически деформироваться при воздействии тепла и, следовательно, проявлять термопластичные свойства. Другие эластомеры, например, включают химически молекулы с широкоячеистой сшитой пространственной сеткой. Сетчатая структура таких эластомеров не может быть растворена без разложения материала. Напротив, термопластичный эластомер может представлять собой материал, в котором эластичные полимерные цепи включены в термопластичный материал. Это позволяет обрабатывать термопластичный эластомер с помощью чисто физического процесса, включающего сочетание высоких сил сдвига, нагрева и последующего охлаждения. Хотя в отличие от других эластомеров не требуется химической сшивки, требующей длительной и высокотемпературной вулканизации, термопластичный эластомер может проявлять эластичные свойства резины благодаря своей особой молекулярной структуре. Таким образом, сопротивление изгибу защитного слоя может быть уменьшено. Термопластичный эластомер имеет в некоторых областях физические точки сшивки (вторичные валентные силы или кристаллические зерна), которые растворяются при нагревании без разложения макромолекул. Поэтому их гораздо легче обрабатывать, чем другие эластомеры. Это означает, что защитный слой также может быть легко переработан после использования поручня, что улучшает общую оценку срока службы поручня.

Поручни можно использовать, например, на траволаторах или эскалаторах, обеспечивающих непрерывную очистку поверхности поручней. Этого можно достичь за счет стойкого защитного слоя. Это означает, что длительный срок службы поручня согласно изобретению может сохраняться даже в том случае, если поручень постоянно очищают. В частности, в контексте пандемии Covid-19 поверхность поручня можно обрабатывать источниками непрерывного ультрафиолетового излучения, чтобы уменьшить загрязнение вирусами и бактериями. Такие очистительные устройства можно использовать при возврате эскалатора.

Следовательно, настоящее изобретение обеспечивает поручень, который обладает высокой устойчивостью к факторам окружающей среды, обеспечивая при этом эффективную работу эскалатора или траволатора, на которых предусмотрен поручень. Это свойство может быть достигнуто путем использования каркаса в сочетании с покровным слоем, содержащим термопластичный эластомер. Эффект комбинации является неожиданным, поскольку покровный слой из термопластичного эластомера фактически не требует стабилизации (например, с помощью каркаса), поскольку он обладает высокой собственной стабильностью. Каркас обычно необходим только для мягких или резиноподобных слоев покрытия, чтобы придать поручню необходимую устойчивость.

Предпочтительно термопластичный эластомер содержит полиуретан.

Полиуретан может иметь разные свойства в зависимости от выбора полиизоцианата и полиола. Полиуретан можно использовать в невспененном состоянии для повышения стойкости покровного слоя. Плотность полиуретана может варьироваться от 1000 до 1250 кг/м3. Таким образом можно добиться необходимой устойчивости верхнего слоя. Кроме того, полиуретан может иметь хорошие свойства сцепления с каркасом и, следовательно, может быть с пользой нанесен на него. Полиуретан также обладает высокой устойчивостью к растворителям, химикатам и атмосферным воздействиям.

В одном варианте осуществления настоящего изобретения предусмотрен полиуретановый покровный слой, который имеет толщину материала от 1,5 до 3,5 мм, по меньшей мере, в центральной части. Покровный слой может иметь твердость по Шору от 75 до 85 по Шору. Твердость по Шору можно измерить в соответствии со стандартом ISO 48-4:2018. В этом случае поперечная жесткость поручня может быть увеличена как минимум на 20% по сравнению с резиновым поручнем. В частности, покровный слой может иметь одинаковую толщину материала на концевых участках, как и в центральной зоне. Это позволяет увеличить жесткость концевых секций, что может предотвратить вытаскивание поручня из направляющего элемента во время работы. Кроме того, продольная жесткость может быть снижена более чем на 40% по сравнению с аналогичными пластиковыми поручнями, поскольку поручень более гибкие благодаря использованию полиуретана. Это приводит к меньшим потерям при эксплуатации поручня, а значит, его можно эксплуатировать более эффективно.

Предпочтительно каркас имеет основной слой, обращенный к защитному слою, и натяжной элемент, который проходит в направлении профиля поручня.

Основной слой может представлять собой верхний слой каркаса. Основной слой может быть напрямую соединен с покровным слоем. Таким образом, основной слой может быть спроектирован так, чтобы создавать соединение между покровным слоем и каркасом. Основной слой может быть выполнен из ткани. В этом случае основной слой может способствовать общей устойчивости каркаса. Предпочтительно, чтобы основной слой содержал TPE и/или резину (например, резиновое композитное изделие). В этом случае может быть достигнута сила сцепления не менее 5 Н/мм2. Кроме того, для изготовления каркаса можно использовать легкодоступные стандартные полуфабрикаты (например, такие, которые используют для изготовления резиновых поручней). Это означает, что эффективность и производительность изготовления поручня можно поддерживать на высоком уровне.

В дополнение или в качестве альтернативы обработке основного слоя упомянутыми выше веществами основной слой может быть текстурирован на его верхней стороне, обращенной к покровному слою. Текстура может создавать определенную шероховатость. Например, текстура может включать в себя углубления (впадины) и/или отверстия. Это может оказать дальнейшее положительное влияние на силу сцепления между каркасом и покровным слоем.

Кроме того, основной слой может представлять собой прорезиненную ткань. Прорезиненная ткань может быть вулканизирована для повышения внутренней стабильности основного слоя. Кроме того, прорезиненная ткань может иметь усилитель адгезии (например, одно из вышеперечисленных отделочных покрытий или их комбинации) для обеспечения надежного сцепления покровного слоя с каркасом. Объем прорезиненной ткани также можно увеличить за счет других материалов. Для этой цели прорезиненная ткань может содержать повышающие объем материалы, или за счет материалов можно увеличить ее объем. Это обеспечивает надежное соединение каркаса с верхним слоем. Выбор веществ, которые будут использоваться для увеличения объема прорезиненного верхнего слоя (особенно растворителей), можно оптимизировать с помощью системы параметров растворимости Хансена. Параметры растворимости Хансена представляют собой трехмерные параметры растворимости. Они включают дисперсионный компонент, возникающий в результате лондоновских взаимодействий (δD), компонент диполярных взаимодействий (δP) и компонент водородных связей (δH). Предпочтительно использовать вещество, параметры δD, δP и δH которого лежат в диапазоне параметров растворимости материала покровного слоя (где покровный слой содержит, например, полиуретан) и каркаса (т.е. самого верхнего слоя каркаса, обращенного к покровному слою) +/- 4. Это означает, что доступен широкий ассортимент увеличивающих объем материалов, обеспечивающих надежное сцепление между верхним слоем и каркасом. Более предпочтительно, чтобы параметр растворимости используемого вещества находился между двумя параметрами растворимости. Было обнаружено, что при этом достигается особенно хорошее сцепление между каркасом и верхним слоем, даже если поручень направлен вокруг роликов с небольшими радиусами. Кроме того, предпочтительно, чтобы параметры растворимости используемого материала находились в диапазоне среднего значения материала каркаса (например, верхнего слоя каркаса) и покровного слоя +/- половина разницы параметров растворимости двух материалов. В этом случае особенно хорошее сцепление покровного слоя с каркасом может быть достигнуто, если покровный слой содержит полиуретан.

В качестве армирования основной слой может иметь поперечное армирование, обеспечивающее армирование под прямым углом к направлению профиля поручня. Поперечная арматура может содержать волокно, корд и/или ткань. Это обеспечивает надежное ведение поручня на направляющем элементе.

Предпочтительно, основной слой выполнен из эластомера, а элемент натяжения встроен в основной слой.

Таким образом, основной слой может быть выполнен в виде эластомерной вставки, которая полностью окружает натяжной элемент. Преимущество здесь в том, что обработка полуфабрикатов упрощается. Натяжной элемент также предотвращает повреждение других элементов поручня, поскольку он экранирован или защищен от основного слоя. Например, контакт между натяжным элементом и слоем скольжения можно эффективно предотвратить без необходимости создания дополнительного слоя для защиты слоя скольжения.

Предпочтительно, чтобы основной слой имел армирование волокнами, поперечное направлению профиля поручня, и армирование волокнами предпочтительно содержит стекло, углерод, полиамид и/или полиэстер.

Как описано выше, это может повысить поперечную устойчивость основного слоя и, следовательно, всего поручня, позволяя надежно направлять его на направляющем элементе. Предпочтительно, чтобы основной слой имел армирование волокнами только в двух концевых зонах. Это означает, что концевые зоны могут быть усилены, что делает поручень очень устойчивым к поперечным нагрузкам и предотвращает его непреднамеренное снятие. В результате можно еще более надежно направлять поручень на направляющем элементе, направляющих роликах и приводных роликах.

Предпочтительно, чтобы основной слой имел большое количество отверстий, по меньшей мере, на стороне, обращенной к покровному слою.

Отверстия могут представлять собой углубления на стороне основного слоя, обращенной к покровному слою. Это может улучшить механическое сцепление между каркасом и покровным слоем. Кроме того, отверстия могут быть сквозными, проходящими через основной слой. Это облегчает изготовление отверстий, что повышает эффективность процесса изготовления поручня. Кроме того, уже упомянутые выше преимущества могут быть достигнуты с помощью отверстий (текстурирование основного слоя).

Предпочтительно, основной слой образован из прорезиненной ткани, в частности вулканизированной ткани; основной слой предпочтительно содержит хлоропреновый каучук, натуральный каучук, стирол- или стиролбутадиеновый каучук и/или полибутадиеновый каучук.

Вулканизация может создать стабильную связь, обладающую достаточной стабильностью. Кроме того, помимо основного слоя можно вулканизировать весь каркас. Это означает, что отдельные компоненты каркаса можно легко склеить друг с другом. Обработка основного слоя CR (хлоропреновым каучуком), NR (натуральным каучуком), SBR (стирол-бутадиеновым каучуком) и/или BR (полибутадиеновым каучуком) может обеспечить хорошую адгезию между каркасом и покровным слоем, особенно если покровный слой содержит полиуретан. Кроме того, такой каркас или основной слой можно изготовить или обработать на существующих станках без конструктивных изменений. Это значит, что изготовление поручня может быть предельно простым и экономичным.

Предпочтительно, чтобы основной слой имел текстуру поверхности на стороне, обращенной к покровному слою, в частности, углубления в направлении профиля и/или поперек направления профиля.

Текстура поверхности может представлять собой текстуру, которая придает шероховатость поверхности основного слоя, обращенного к покровному слою. Например, могут быть предусмотрены углубления, выпуклости или комбинация того и другого. Углубления являются примером текстуры поверхности основного слоя. Углубления могут иметь форму удлиненных углублений (например, в виде одной или нескольких канавок). Приподнятые участки могут выступать за пределы основного слоя в виде выступа материала. В основном слое могут быть предусмотрены удлиненные углубления и/или приподнятые участки поперек направления профиля поручня, чтобы гарантировать сцепление защитного слоя с каркасом, когда силы возникают в направлении профиля. Дополнительно или альтернативно на основном слое могут быть предусмотрены углубления в направлении профиля, чтобы обеспечить прилипание защитного слоя к каркасу в случае сил, действующих поперек направления профиля. Предпочтительно углубления наклонены под углом более 0° и менее 90° к направлению профиля. При этом сцепление верхнего слоя с каркасом может быть обеспечено в случае действия сил, действующих как поперек направления профиля, так и вдоль направления профиля. Углубления также предпочтительно имеют угол от 30° до 60° к направлению профиля. Было обнаружено, что при этом достигается оптимальное сцепление покровного слоя с каркасом, даже если поручень отклоняется на радиус менее 400 мм (например, приводным роликом).

Предпочтительно, чтобы основной слой имел усилитель адгезии на стороне, обращенной к покровному слою, в частности вставку с полиуретановой отделкой.

Стимуляторами адгезии могут быть вещества, создающие тесную физическую или химическую связь на границе раздела несмешивающихся веществ. Это означает, что покровный слой можно эффективно прикрепить к каркасу, даже если они изготовлены из разных материалов. В частности, основной слой может содержать латекс, содержащий резорцинформальдегидную смолу (RFL), поливинилхлорид (PVC), термопластичные эластомеры (TPE), резину, изоцианат и/или клей. Предпочтительно, чтобы основной слой имел отделку, которая обеспечивает силу сцепления (также известную как прочность на отслаивание или сила сцепления) между покровным слоем и каркасом ≥5 Н/мм2. Это обеспечивает надежное соединение верхнего слоя и каркаса между собой на протяжении всего срока службы поручня. В частности, каркас можно обработать латексом, содержащим резорцинформальдегидную смолу (RFL), поливинилхлоридом (PVC), термопластичными эластомерами (TPE), резиной и/или изоцианатом или клеями. В этом случае к каркасу преимущественно могут быть прикреплены, в частности, полиуретановые покровные слои. Если используется одно из вышеуказанных покрытий, можно достичь силы сцепления между покровным слоем и каркасом не менее 5 Н/мм2. Это обеспечивает надежное сцепление между каркасом и покровным слоем даже для поручней, подвергающихся высокому уровню воздействия окружающей среды. Кроме того, для создания адгезии между каркасом и покровным слоем можно использовать химически активную «пленку-расплав». Пленка может быть расположена на стороне каркаса, обращенной к покровному слою, и вулканизирована вместе с каркасом и покровным слоем. Преимущество пленки состоит в том, что она не содержит растворителей и имеет низкую стоимость материала. Ее также быстро и легко обрабатывать. Это означает, что различные материалы также можно легко соединять.

Предпочтительно поручень имеет слой скольжения, который расположен на каркасе таким образом, что его можно приводить в контакт с направляющим элементом.

Другими словами, слой скольжения может быть расположен на поручне таким образом, чтобы он был обращен к окружающей среде (т.е. не закрыт другими слоями) и, следовательно, может быть размещен на направляющем элементе. Слой скольжения предпочтительно предусмотрен на каркасе. Это упрощает этап работы, так как к готовому каркасу нужно прикрепить только покровный слой. Как уже описано выше, слой скольжения может уменьшить трение между поручнем и направляющим элементом, так что возможна эффективная работа поручня. Слой скольжения может быть расположен на поручне таким образом, что натяжной элемент расположен между слоем скольжения и покровным слоем.

Предпочтительно каркас содержит дополнительный слой, чтобы между основным слоем и дополнительным слоем был вставлен тяговый элемент.

Дополнительный слой может быть спроектирован так же, как и основной. Это обеспечивает симметричное распределение изгибающей нагрузки в поручне, что продлевает общий срок службы поручня. Тем не менее, дополнительный слой может представлять собой отдельный слой, который отделен от основного слоя, например, другим слоем (например, натяжным элементом). Дополнительный слой также может защищать слой скольжения от прямого контакта с натяжным элементом. Это обеспечивает долговечность слоя скольжения.

Предпочтительно, чтобы основной слой и/или дополнительный слой имели тканевую структуру или ленточную структуру.

Это может повысить прочность основного и/или дополнительного слоя. В частности, может быть увеличена общая прочность поручня на растяжение. Тем не менее, структура ткани или ленты может обеспечивать достаточную эластичность, чтобы поручень мог адаптироваться к направляющему элементу и/или направляющим и приводным роликам с небольшими затратами энергии во время работы.

Предпочтительно растягивающий элемент содержит сталь, арамид, стекловолокно и/или углерод.

Соответственно, могут быть предусмотрены поручни с высокой прочностью на разрыв, чтобы можно было использовать даже очень длинные поручни. Арамидное, стекловолокно и/или углеродное волокно имеют еще одно преимущество: они относительно легкие, что повышает общую эффективность работы поручня. Кроме того, эти материалы легко обрабатывать с каркасом, что позволяет упростить изготовление поручня.

Согласно дополнительному аспекту настоящего изобретения предложен способ изготовления поручня, в частности поручня по любому из предшествующих пунктов, при этом способ предусматривает следующие этапы: изготовление каркаса и нанесение на каркас защитного слоя посредством компрессионного формования, литья, погружения, окраски и/или экструзии, при этом покровный слой содержит термопластичный эластомер.

Это означает, что для изготовления поручня можно использовать существующий каркас. Другими словами, каркас можно изготовить отдельно. Каркас можно обеспечить, например, размотав его из подающего рулона. Это позволяет легко хранить каркас. Каркас можно поставлять в полностью вулканизированном состоянии. Затем каркас можно подать в загрузочное устройство. Подающее устройство предварительно натягивает каркас. Это предотвращает провисание каркаса, что делает невозможным точное нанесение защитного слоя (т.е. можно предотвратить нежелательные колебания толщины материала защитного слоя). Затем каркас можно подавать в подогреватель. Каркас можно предварительно нагреть, чтобы экструдированный материал не остывал слишком быстро при последующей экструзии, а это означало бы, что связь материала между покровным слоем и каркасом не имела бы необходимой силы сцепления. На этом этапе может быть достигнута сила сцепления между покровным слоем и каркасом не менее 5 Н/мм2 (см. также комментарии, сделанные выше по этому поводу). Затем каркас можно подать в экструдер. Экструдер может иметь головку поперечной экструзии для изготовления покровного слоя по всему поперечному сечению каркаса. Кроме того, экструдер можно откалибровать таким образом, чтобы можно было установить скорость подачи термопластичного эластомера в экструдер в зависимости от скорости подачи каркаса перед фактической экструзией покровного слоя, чтобы иметь возможность получить материал с нужной толщиной покровного слоя. После нанесения покровного слоя на каркас сформированный таким образом поручень можно подавать в охлаждающий резервуар. Затем поручень можно обработать средством для удаления буртика, чтобы обеспечить гладкую и чистую поверхность защитного слоя. За этим может последовать этап нанесения пленки и/или этап маркировки перед намоткой поручня на намоточный барабан.

Все особенности и преимущества устройства аналогично распространяются и на способ, и наоборот. Отдельные функции можно комбинировать с другими функциями, чтобы объединить преимущества, связанные с этими функциями.

Настоящее изобретение подробно описано ниже в его предпочтительных вариантах осуществления со ссылкой на фигуры. Они включают:

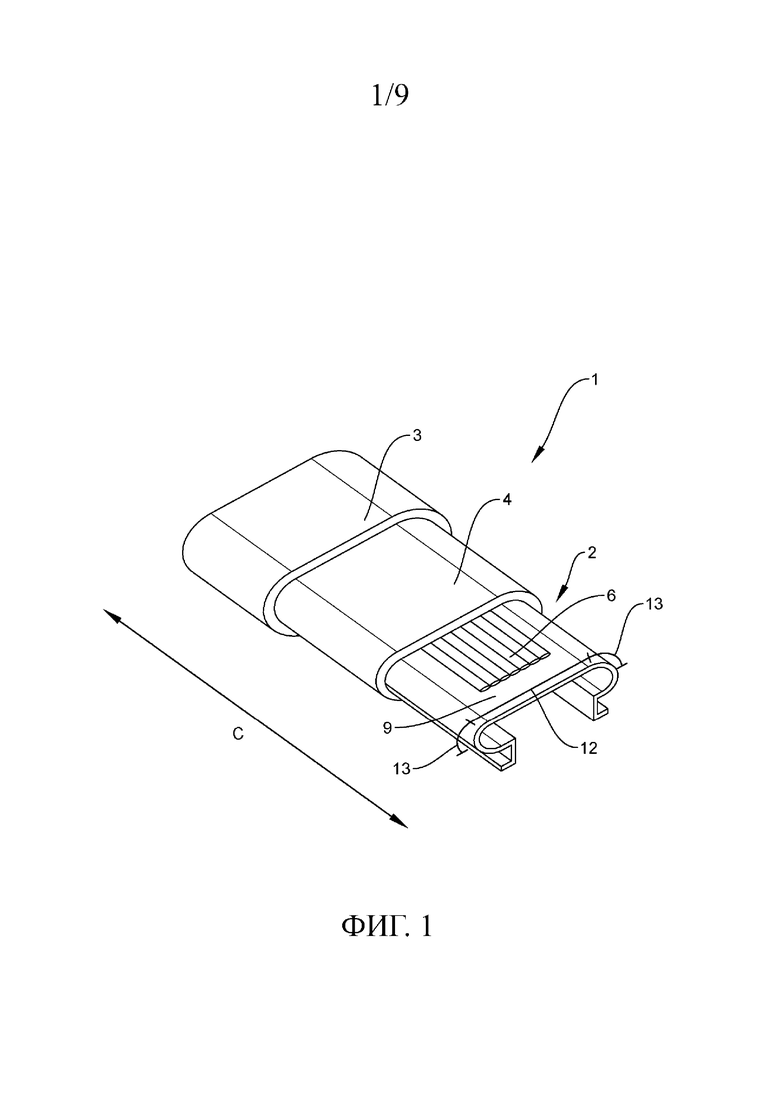

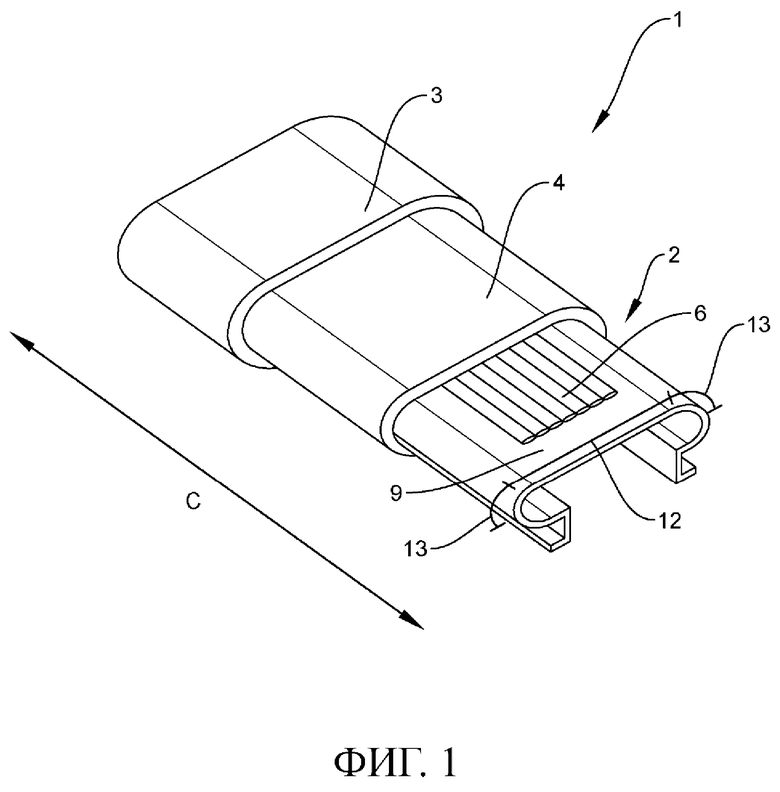

фиг. 1 - аксонометрический и схематичный вид поручня согласно варианту осуществления настоящего изобретения,

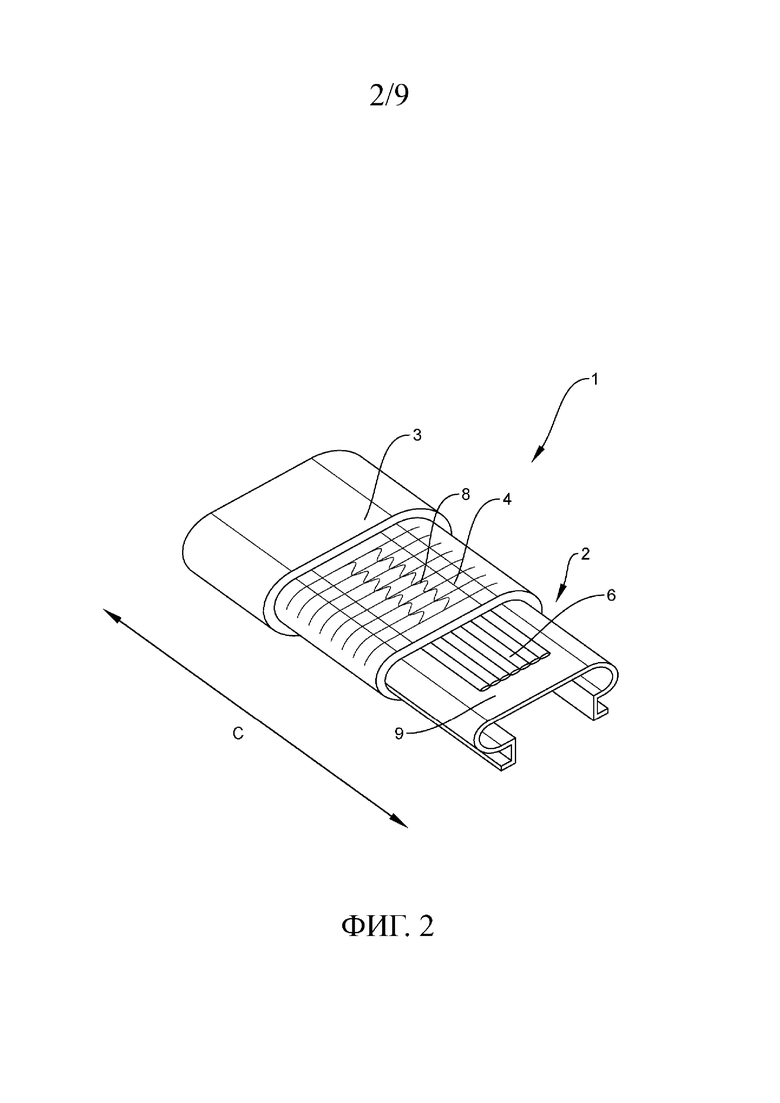

фиг. 2 - схематичный вид в перспективе поручня согласно дополнительному варианту осуществления настоящего изобретения;

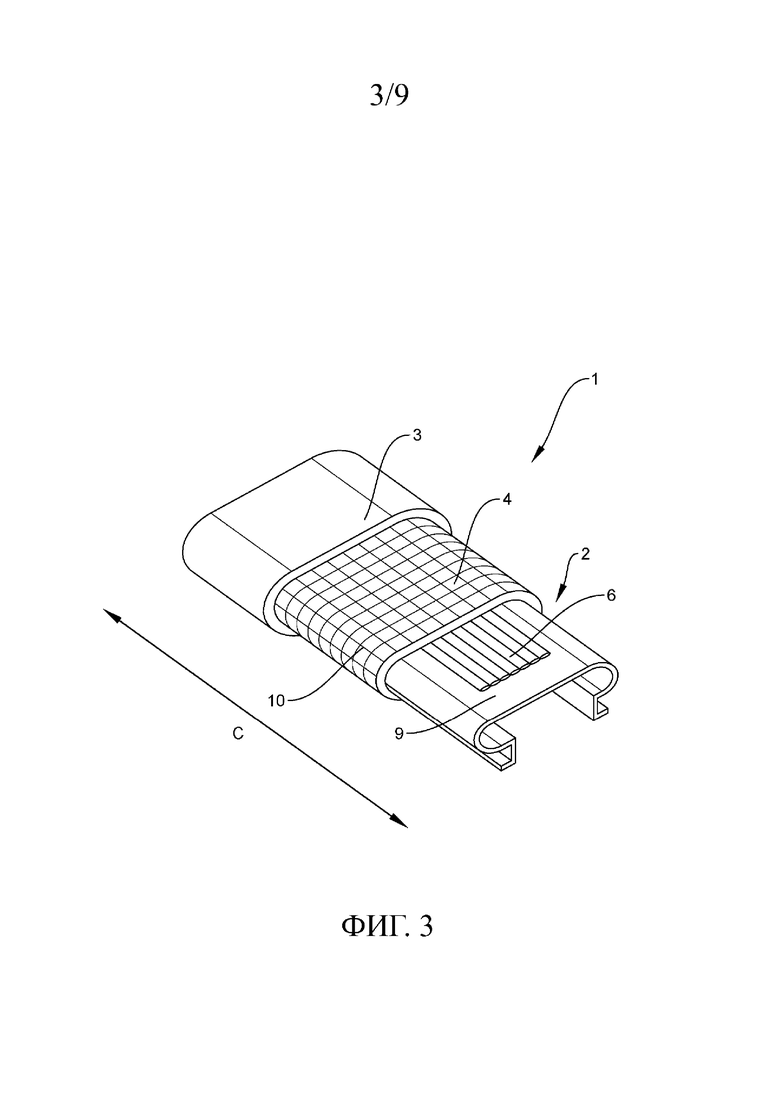

фиг. 3 - схематичный вид в перспективе поручня согласно дополнительному варианту осуществления настоящего изобретения;

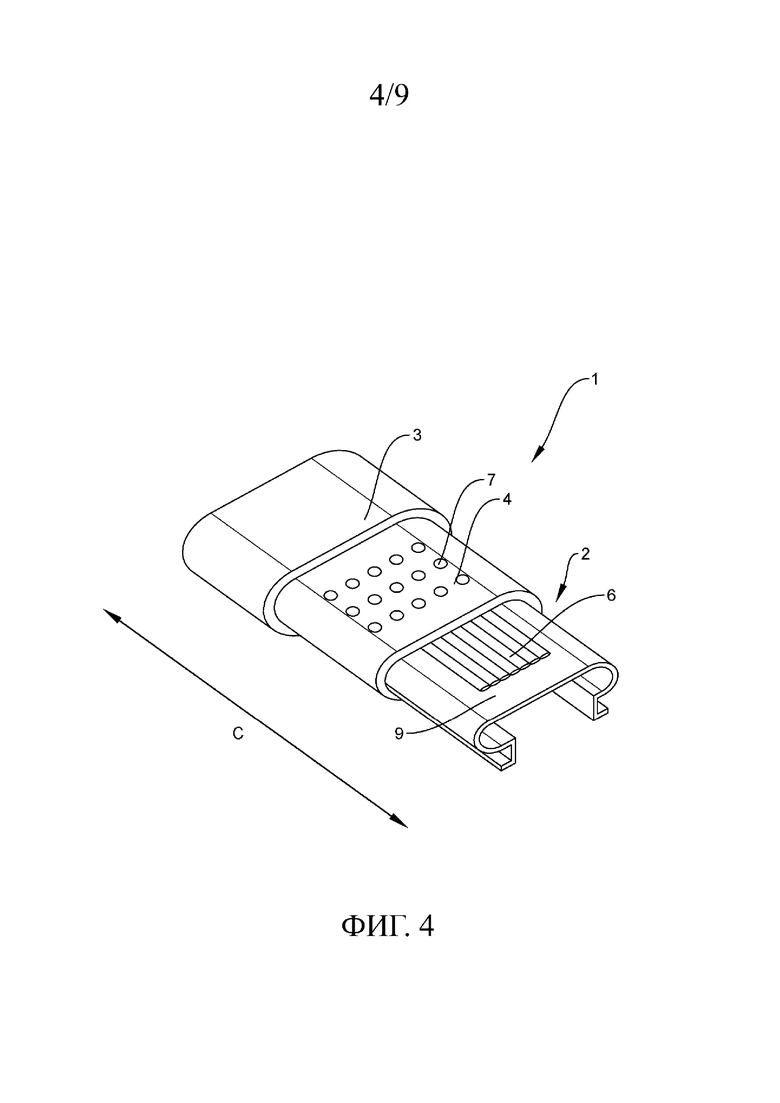

фиг. 4 - схематичный вид в перспективе поручня согласно дополнительному варианту осуществления настоящего изобретения;

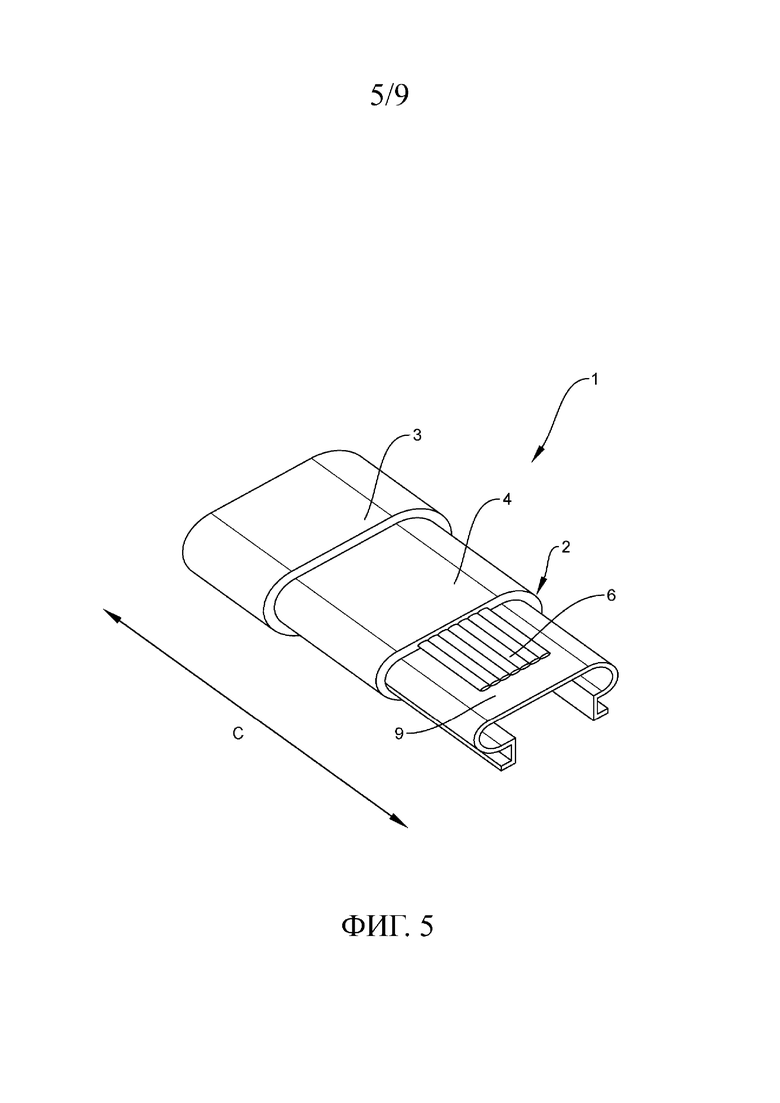

фиг. 5 - схематичный вид в перспективе поручня согласно дополнительному варианту осуществления настоящего изобретения;

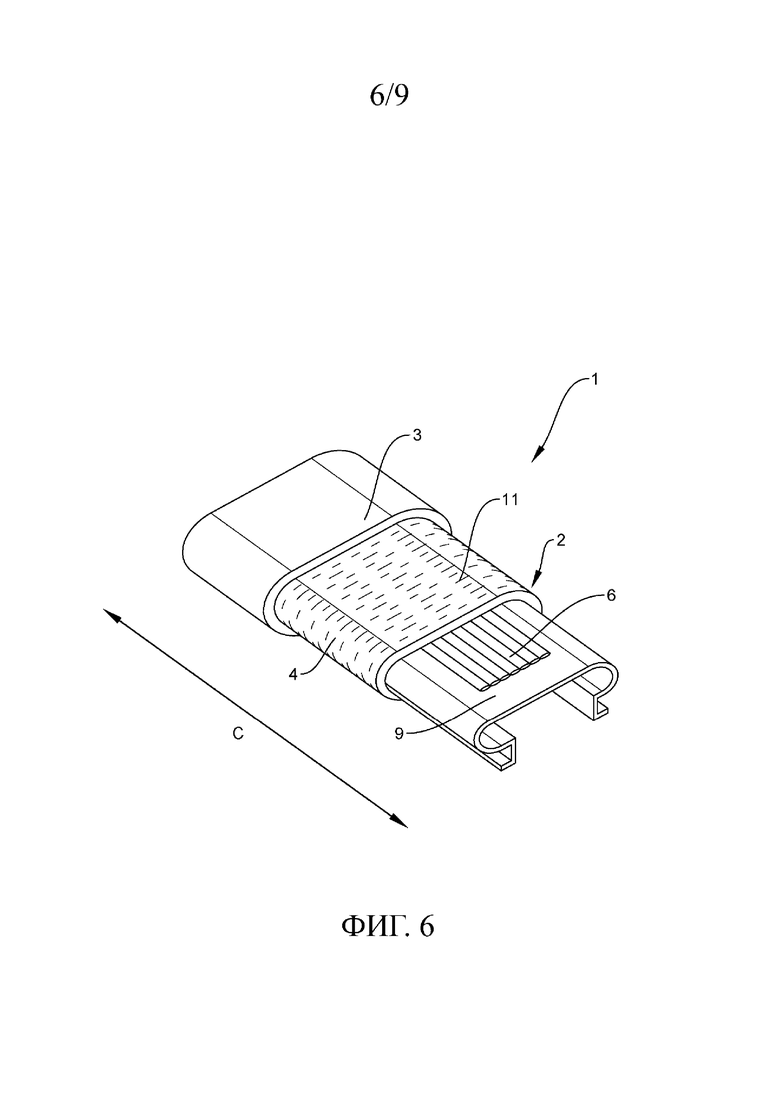

фиг. 6 - схематичный вид в перспективе поручня согласно дополнительному варианту осуществления настоящего изобретения;

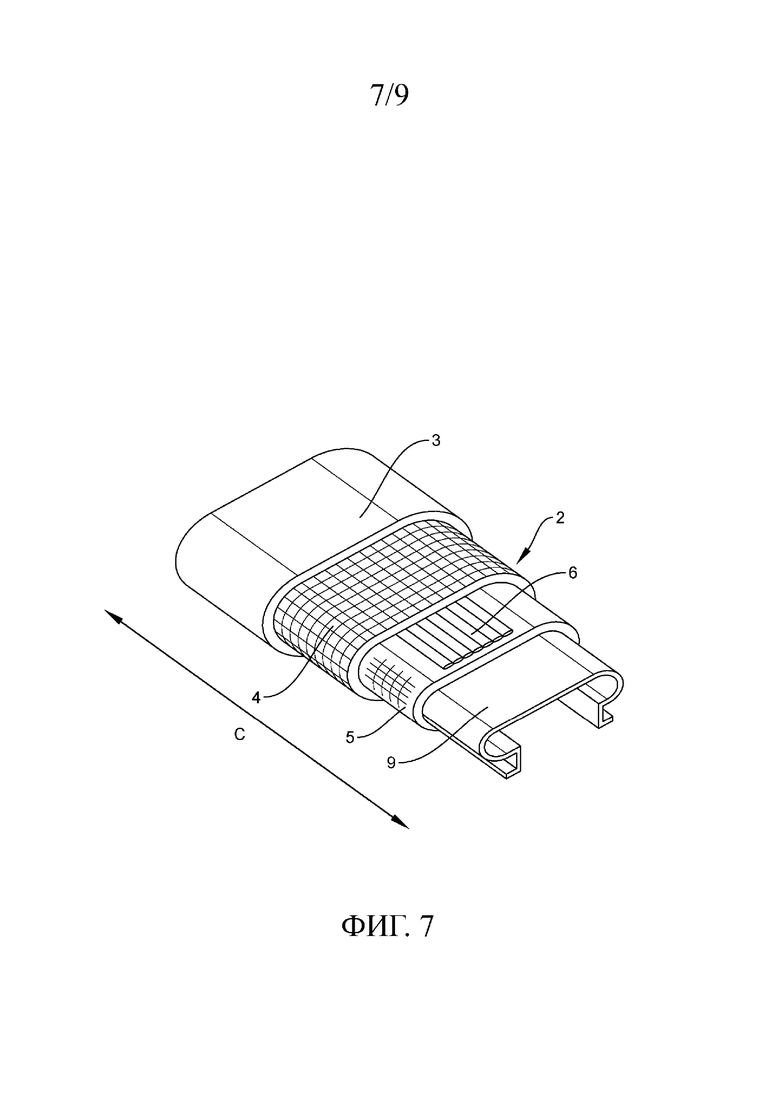

фиг.7 - схематичный вид в перспективе поручня согласно дополнительному варианту осуществления настоящего изобретения.

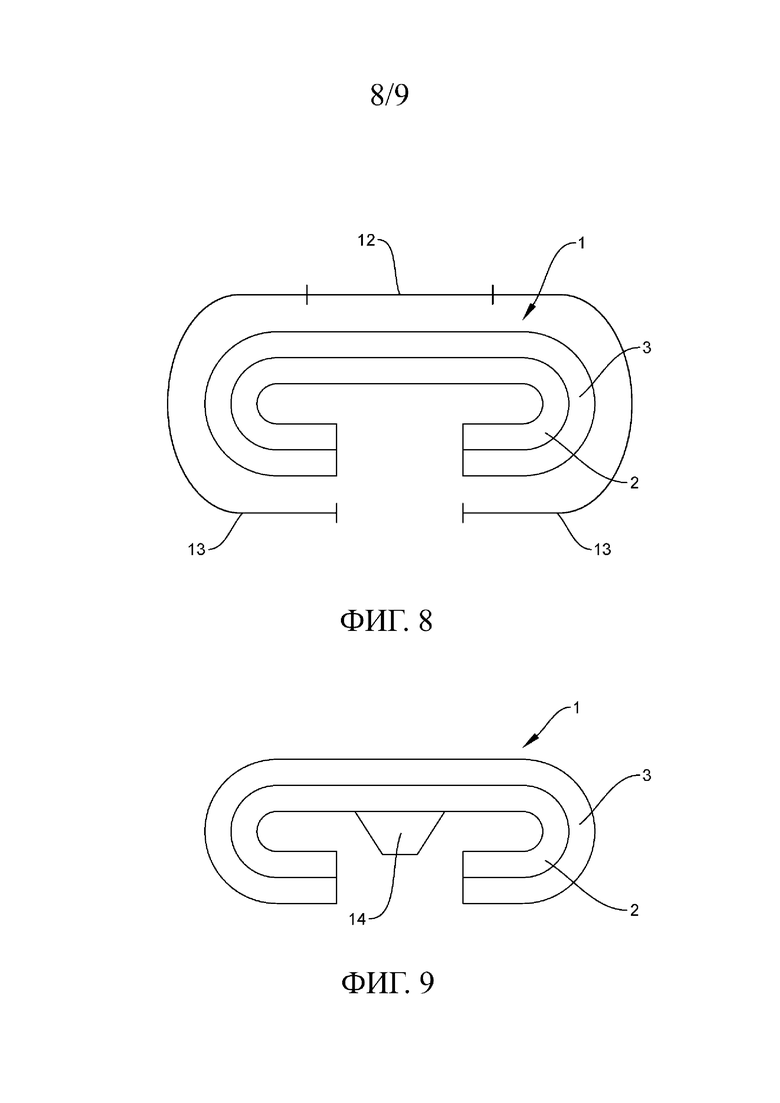

фиг. 8 - схематичный разрез поперек направления профиля поручня согласно варианту осуществления настоящего изобретения;

фиг. 9 - схематичный разрез поперек направления профиля поручня согласно варианту осуществления настоящего изобретения;

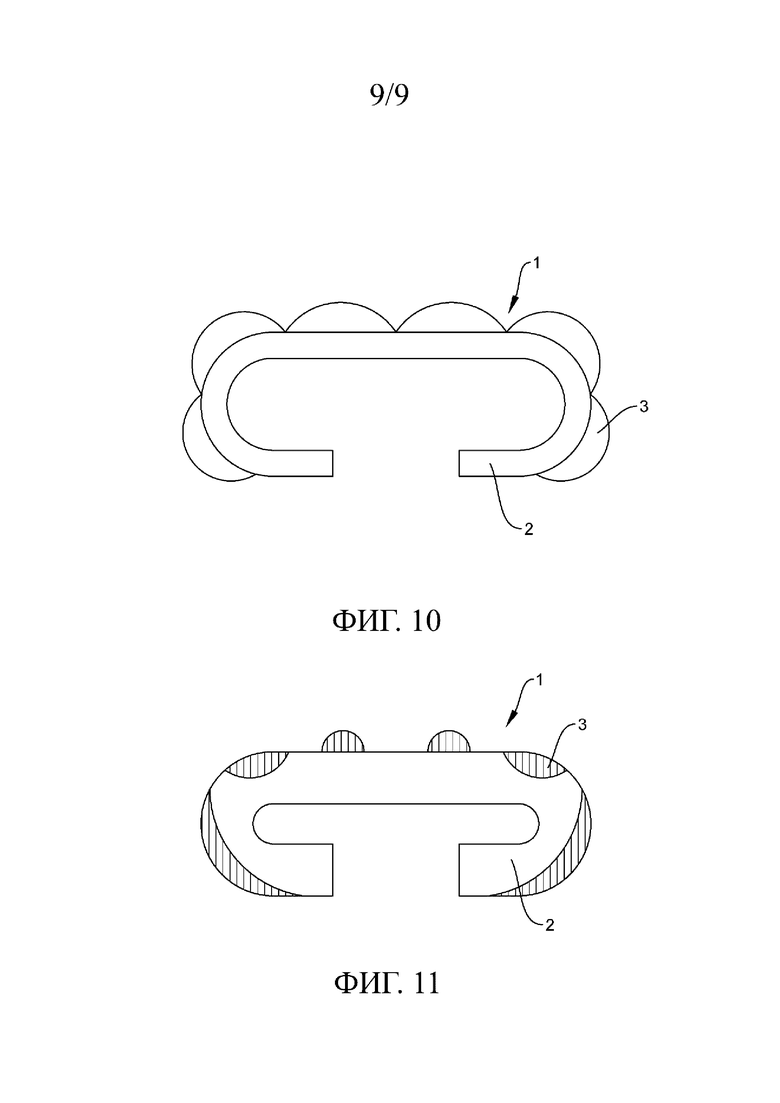

фиг. 10 - схематичный разрез поперек направления профиля поручня согласно варианту осуществления настоящего изобретения, и

фиг. 11 - схематичный разрез поперек направления профиля поручня согласно варианту осуществления настоящего изобретения.

На фиг. 1 представлен схематичный вид в перспективе поручня 1 согласно варианту осуществления настоящего изобретения. На фиг. 1 один слой поручня срезан для упрощения иллюстрации.

Поручень 1 содержит каркас 2 и прикрепленный к нему покровный слой 3. Каркас 2 содержит растягивающий элемент 6 для восприятия растягивающих усилий, основной слой 4 и слой 9 скольжения. Поручень 1 проходит в направлении C профиля. Поперечное сечение поручня 1, поперечное направлению C профиля, остается в основном постоянным. Это обеспечивает перемещение поручня 1 (т.е. направление и приведение в движение) в направлении C профиля. В настоящем варианте осуществления натяжной элемент 6 (также известный как натяжной элемент) изготовлен из стали. Однако он также может быть изготовлен из арамида, стекловолокна или углерода, чтобы уменьшить вес поручня 1. Натяжной элемент 6 служит для обеспечения структурной устойчивости поручня с одной стороны и для восприятия и передачи растягивающих усилий - с другой. Слой 9 скольжения предназначен для контакта с направляющим элементом (на фигурах не показан). Направляющим элементом может быть направляющий рельс, направляющие ролики и/или приводные ролики эскалатора или траволатора, на которых предусмотрен поручень 1. Основной слой 4 покрывает тяговый элемент 6 и предназначен, в частности, для придания каркасу определенного объема. Это означает, что поручень 1 можно адаптировать к необходимым размерам путем изменения объема (т.е. размеров) основного слоя 4. Напротив, изменять объем защитного слоя 3 можно только в узких пределах: если толщина материала защитного слоя 3 была бы слишком большой, поручень 1 в целом стал бы очень жестким. Это увеличило бы энергию, необходимую для приведения в движение поручня 1. Кроме того, это привело бы к переменному сопротивлению изгибу в положительном и отрицательном направлении изгиба поручня, поперечном направлению C профиля, что привело бы к недостаткам во время работы поручня 1. Покровный слой 3 содержит термопластичный эластомер, который делает весь поручень очень устойчивым к факторам окружающей среды. Кроме того, в профиле (т.е. в поперечном сечении) поручня 1, поперечном направлению C профиля, поручень 1 имеет плоскую центральную секцию 12 и две изогнутые концевые области 13. Поэтому поперечное сечение поручня 1 является C-образным. Концевые участки 13 симметричны относительно оси, проходящей через центр тяжести профиля поручня 1. Для ясности краевые области 13 и центральная область 12 на следующих фигурах не обозначены.

На фиг. 2 представлен схематичный вид в перспективе поручня 1 согласно дополнительному варианту осуществления настоящего изобретения. Поручень 1, показанный на фиг. 2, отличается от поручня 1, показанного на фиг. 1, тем, что основной слой 4 имеет текстуру 8 поверхности. Текстура 8 поверхности позволяет улучшить соединение между верхним слоем 3 и каркасом 2. В результате поручень 1 может иметь более длительный срок службы в целом. В настоящем варианте осуществления поверхностная структура содержит 8 удлиненных углублений, простирающихся в направлении профиля и поперечных направлению C профиля. Некоторые углубления являются прямыми, а некоторые изогнутыми. Это может дополнительно увеличить силу сцепления между покровным слоем 3 и каркасом 4. Таким образом, в настоящем варианте осуществления сила сцепления между покровным слоем 3 и каркасом 2 увеличена за счет механических средств.

На фиг. 3 представлен схематичный вид в перспективе поручня 1 согласно дополнительному варианту осуществления настоящего изобретения. Поручень 1, представленный на фиг. 3, отличается от поручня 1, показанного на фиг. 1 и фиг. 2, тем, что основной слой имеет отделку 10, увеличивающую силу сцепления между покровным слоем 3 и каркасом 2. В этом случае это достигается за счет химической связи путем нанесения по меньшей мере одного вещества на основной слой, который взаимодействует с термопластичным эластомером защитного слоя 3 таким образом, что достигается сила сцепления по меньшей мере 5 Н/мм2. В настоящем варианте осуществления основной слой 4 содержит латекс, содержащий резорцинформальдегидную смолу (RFL), по меньшей мере, на стороне, обращенной к верхнему слою 3. В дополнительных вариантах осуществления основной слой 4 содержит поливинилхлорид (PVC), термопластичные эластомеры (TPE), резину и/или изоцианат или клей. Таким образом, в настоящем варианте осуществления сила сцепления между покровным слоем 3 и каркасом 2 увеличена за счет химических средств. В частности, комбинация с описанными выше механическими средствами выгодна для дальнейшего увеличения силы сцепления.

На фиг. 4 представлен схематичный вид в перспективе поручня 1 согласно дополнительному варианту осуществления настоящего изобретения. Поручень 1, показанный на фиг. 4, отличается от ранее описанных вариантов осуществления тем, что основной слой имеет отверстия 7 для увеличения силы сцепления между каркасом 2 и покровным слоем 3. Отверстия 7 представляют собой еще один пример использования механических средств для увеличения сила сцепления между верхним слоем 3 и каркасом 2.

На фиг. 5 представлен схематичный вид в перспективе поручня 1 согласно дополнительному варианту осуществления настоящего изобретения. Поручень 1, показанный на фиг. 5, отличается от ранее описанных вариантов тем, что в основной слой 4 встроен натяжной элемент 6. Основной слой содержит эластомер. Предпочтительно, чтобы основной слой был полностью выполнен из эластомера. Таким образом, основной слой 4 имеет высокую силу сцепления с покровным слоем 3 и может быть преимущественно изготовлен вместе с натяжным элементом 6. В другом варианте осуществления основной слой 4 имеет поперечное армирование волокнами, кордом и/или тканью. Это увеличивает прочность поручня 1, особенно в отношении сил, действующих поперек направления C профиля.

На фиг. 6 представлен схематичный вид в перспективе поручня 1 согласно дополнительному варианту осуществления настоящего изобретения. Поручень 1, показанный на фиг. 6, отличается от ранее описанных вариантов тем, что основной слой 4 имеет армирование 11 волокнами, поперечное направлению С профиля. Как и в варианте, описанном выше, это увеличивает устойчивость поручня 1 к деформации. Таким образом, поручень можно особенно надежно направлять на направляющем элементе. В настоящем варианте осуществления армирующее волокно 11 основного слоя 4 содержит стекловолокна. В дополнительных непоказанных вариантах осуществления армирующее волокно 11 содержит углеродные волокна, полиамидные волокна и/или полиэфирные волокна.

На фиг. 7 представлен схематичный вид в перспективе поручня 1 согласно дополнительному варианту осуществления настоящего изобретения. Поручень 1, показанный на фиг. 7, отличается от ранее описанных вариантов тем, что в каркасе 2 предусмотрен дополнительный слой 5. Дополнительный слой предусмотрен таким образом, что натяжной элемент 6 вставлен между основным слоем 4 и дополнительным слоем 5. Таким образом, каркас 2 согласно настоящему варианту осуществления образован из основного слоя 4, дополнительного слоя 5, тягового элемента 6 и слоя 9 скольжения.

Дополнительный слой 5 может быть сконструирован таким же образом, как и основной слой 2. В частности, дополнительный слой 5 может иметь другие характеристики основного слоя 4 вариантов осуществления, показанных на фиг. 2-4. Таким образом, дополнительный слой 5 может иметь описанную выше отделку 10, армирование волокнами 11 и/или текстуру 8 поверхности.

На фиг. 8 представлен схематичный разрез поперек направления C профиля поручня 1 согласно варианту осуществления настоящего изобретения. Поручень 1 по существу соответствует поручню 1, показанному на фиг. 1. На фиг. 8 каркас 2 показан лишь схематично и в упрощенном виде. На фиг. 8 также показаны центральная область 12 и две прилегающие концевые области 13. В настоящем варианте осуществления покровный слой 3 полностью покрывает каркас с одной стороны каркаса 2.

На фиг. 9 представлен схематичный разрез поперек направления C профиля поручня 1 согласно дополнительному варианту осуществления настоящего изобретения. Поручень 1, показанный на фиг. 9, по существу соответствует поручню 1, показанному на фиг. 8, с той разницей, что поручень 1 согласно настоящему варианту осуществления имеет клин 14, который выступает из каркаса 2 в сторону направляющего элемента. Это обеспечивает взаимодействие клина 14 с направляющим элементом для улучшения направления поручня 1 направляющим элементом. Кроме того, это позволяет снизить поперечную нагрузку на концевые участки 13 поручня 1, а значит, концевые участки 13 могут быть менее выраженными. Клин 14 может быть изготовлен из того же материала, что и каркас 2.

На фиг. 10 представлен схематичный вид в разрезе поперек направления C профиля поручня 1 согласно дополнительному варианту осуществления настоящего изобретения. Поручень 1, показанный на фиг. 10, по существу соответствует поручню 1, показанному на фиг. 8, с той разницей, что поручень 1 согласно настоящему варианту осуществления имеет покровный слой 3, который снабжен рядом изгибов на каркасе 2. В этом варианте осуществления поручень 1 также имеет постоянное поперечное сечение в направлении C профиля. Таким образом, изгибы проходят вдоль направления профиля в виде полосы. Следовательно, поверхность покровного слоя 3, которую захватывает пользователь, может иметь текстурированную поверхность.

На фиг. 11 представлен схематичный вид в разрезе поперек направления C профиля поручня 1 согласно дополнительному варианту осуществления настоящего изобретения. Поручень 1, показанный на фиг. 11, по существу соответствует поручню 1, показанному на фиг. 8, с той разницей, что поручень 1 согласно настоящему варианту осуществления имеет защитный слой 3, который предусмотрен только местами на каркасе 2 в разрезе поперек направления C профиля. Покровный слой 3 предусмотрен в двух точках в центральной зоне 12 в виде выступов или изгибов на каркасе 2. Покровный слой 3 присутствует в четырех дополнительных точках на каркасе 2, в частности в концевых областях 13 таким образом, что покровный слой 3 образует ровную или плоскую поверхность с каркасом 2, которую может захватывать пользователь. В настоящем варианте осуществления более половины поверхности каркаса 2, подвергающейся воздействию окружающей среды, покрыто покровным слоем 3. Таким образом, может быть достигнута высокая степень устойчивости поручня 1 к факторам окружающей среды при экономии материала покровного слоя 3.

Кроме того, отдельные варианты осуществления могут быть объединены друг с другом для формирования дополнительных вариантов осуществления.

Список ссылочных обозначений

1 поручень

2 каркас

3 Покровный слой

4 Основной слой

5 Дополнительный слой

6 Натяжной элемент

7 Отверстия

8 Текстура поверхности

9 Слой скольжения

10 Отделка

11 Армирование волокнами

12 Центральная область

13 Концевая область

14 Клин

C Направление профиля

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЕ ПОРУЧНИ С КАРКАСОМ ПОНИЖЕННОЙ ПЛОТНОСТИ | 2018 |

|

RU2788102C2 |

| ПОРУЧЕНЬ ДЛЯ СИСТЕМЫ ПЕРЕМЕЩЕНИЯ ПАССАЖИРОВ | 2021 |

|

RU2811208C1 |

| ПОРУЧНЕВОЕ УСТРОЙСТВО ЭСКАЛАТОРА ИЛИ ДВИЖУЩЕГОСЯ ТРОТУАРА | 2009 |

|

RU2500606C2 |

| КОМПАКТНЫЙ ПОРУЧЕНЬ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2717807C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ ПОРУЧНЯ ИЗ ТЕРМОПЛАСТМАССЫ | 2008 |

|

RU2497671C2 |

| УСТРОЙСТВО ДЛЯ ПРИВЕДЕНИЯ В ДЕЙСТВИЕ ДВИЖУЩЕГОСЯ ПОРУЧНЯ | 2016 |

|

RU2679279C1 |

| СИСТЕМА ДВИЖУЩЕГОСЯ ПОЛОТНА ДЛЯ ЭСКАЛАТОРА ИЛИ ТРАВЕЛАТОРА | 2013 |

|

RU2641566C2 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ЛЮДЕЙ, В ЧАСТНОСТИ, ЭСКАЛАТОР ИЛИ ДВИЖУЩИЙСЯ ТРОТУАР С ДВИЖУЩИМСЯ ПОРУЧНЕМ ИЛИ ПОРУЧЕНЬ ДЛЯ ЭСКАЛАТОРА ИЛИ ДВИЖУЩЕГОСЯ ТРОТУАРА | 2009 |

|

RU2527872C2 |

| ДВИЖУЩИЙСЯ ПОРУЧЕНЬ ДЛЯ ЭСКАЛАТОРА ИЛИ ДВИЖУЩЕГОСЯ ТРОТУАРА | 2009 |

|

RU2491225C2 |

| КОНТРОЛЬ МЕХАНИЧЕСКОГО СОСТОЯНИЯ ЭСКАЛАТОРА ИЛИ ТРАВОЛАТОРА | 2018 |

|

RU2754023C2 |

Изобретение относится к поручню и способу его изготовления. Способ изготовления поручня включает предоставление каркаса и нанесение покровного слоя на каркас посредством компрессионного формования, литья, погружения, окраски и/или экструзии. Поручень монтируется на направляющем элементе траволаторов и эскалаторов. Поручень имеет практически постоянное поперечное сечение вдоль направления его профиля и содержит каркас и покровный слой. Каркас может быть расположен на направляющем элементе. Покровный слой расположен на каркасе и содержит термопластичный эластомер. Каркас содержит основной слой, натяжной элемент и дополнительный слой. Основной слой обращен к защитному слою, выполнен из прорезиненной ткани, в частности вулканизирован, и содержит хлоропреновый каучук, натуральный каучук, бутадиен-стирольный каучук и/или полибутадиеновый каучук. Натяжной элемент проходит в направлении профиля поручня и вставлен между основным и дополнительным слоями. Достигается повышение долговечности и эффективной эксплуатации. 2 н. и 9 з.п. ф-лы, 11 ил.

1. Поручень (1), монтируемый на направляющем элементе траволаторов, эскалаторов, причем поручень (1) имеет практически постоянное поперечное сечение вдоль направления (С) его профиля, причем поручень (1) содержит

каркас (2), который может быть расположен на направляющем элементе, и

покровный слой (3), расположенный на каркасе (2), причем покровный слой (3) содержит термопластичный эластомер,

причем каркас (2) содержит основной слой (4), обращенный к защитному слою (3), и натяжной элемент (6), проходящий в направлении (С) профиля поручня (1),

причем основной слой (4) выполнен из прорезиненной ткани, в частности вулканизирован,

причем основной слой (4) содержит хлоропреновый каучук, натуральный каучук, бутадиен-стирольный каучук и/или полибутадиеновый каучук, и

при этом каркас (2) содержит дополнительный слой (5), так что натяжной элемент (6) вставлен между основным слоем (4) и дополнительным слоем (5).

2. Поручень (1) по п.1, в котором термопластичный эластомер содержит полиуретан.

3. Поручень (1) по любому из предшествующих пунктов, в котором каркас (2) содержит по меньшей мере три различных слоя и предназначен для придания поручню (1) устойчивости вдоль направления (С) профиля и поперек направления (С) профиля.

4. Поручень (1) по любому из предыдущих пунктов, в котором основной слой (4) имеет армирование (11) волокнами, поперечное направлению (С) профиля поручня (1), и при этом армирование (11) волокнами предпочтительно включает в себя стекло, углерод, полиамид и/или полиэфир.

5. Поручень (1) по любому из предыдущих пунктов, в котором основной слой (4) имеет ряд отверстий (7), по меньшей мере, на стороне, обращенной к покровному слою (3).

6. Поручень (1) по любому из предыдущих пунктов, в котором основной слой (4) имеет поверхностную текстуру (8) на одной стороне, обращенной к покровному слою (3), в частности углубления в направлении (С) профиля и/или поперек направления (C) профиля.

7. Поручень (1) по любому из предыдущих пунктов, в котором основной слой (4) имеет усилитель адгезии на стороне, обращенной к покровному слою (3), в частности вставку с полиуретановой отделкой.

8. Поручень (1) по любому из предшествующих пунктов, причем поручень (1) содержит слой (9) скольжения, расположенный на каркасе (2) так, что он может входить в контакт с направляющим элементом.

9. Поручень (1) по любому из предшествующих пунктов, в котором дополнительный слой (5) содержит тканевую структуру или ленточную структуру.

10. Поручень (1) по любому из предшествующих пунктов, в котором натяжной элемент (6) содержит сталь, арамид, стекловолокно и/или углерод.

11. Способ изготовления поручня (1) по любому из предшествующих пунктов, причем способ предусматривает следующие этапы:

предоставление каркаса (2),

нанесение покровного слоя (3) на каркас (2) посредством компрессионного формования, литья, погружения, окраски и/или экструзии, при этом покровный слой (3) содержит термопластичный эластомер.

| JP 4376614 B2, 02.12.2009 | |||

| JP 2016193794 A, 17.11.2016 | |||

| JP 4463052 B2, 12.05.2010 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| КОМПАКТНЫЙ ПОРУЧЕНЬ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2717807C2 |

| Барабан для стирки белья | 1928 |

|

SU15337A1 |

Авторы

Даты

2024-09-25—Публикация

2022-06-21—Подача