Область техники

Изобретение относится к устройствам термической переработки различных органических измельченных отходов, в том числе токсичных медицинских и промышленных.

Сравнительный анализ известных технологий термической переработки отходов (Фролов С.М. Газификация органических отходов ультраперегретым водяным паром и диоксидом углерода. Горение и взрыв, 2021, т.14, №3, с. 74-97) показывает, что по таким важнейшим характеристикам, как глубина переработки, содержание вредных веществ (смолы, фураны, токсичная зола) в продуктах переработки, чувствительность к влажности отходов и необходимость их предварительной сортировки, наиболее предпочтительна технология высокотемпературной переработки с помощью сильно перегретого водяного пара.

В работе (Фролова С.М. и др. Автотермическая конверсия природного газа и аллотермическая газификация жидких и твердых органических отходов ультраперегретым водяным паром. Горение и взрыв, 2022, т.15, №2, с. 75-87) реализован вариант технологии термической переработки отходов сильно перегретым водяным паром, получаемым при помощи импульсно-детонационного пароперегревателя. Были исследованы процессы газификации жидких отходов (отработанное машинное масло) и твердых отходов (древесные опилки). Следует обратить внимание на то, что авторы работы подавали отходы существенно разным образом: жидкие - впрыскивались в область выходного сечения детонационных пароперегревателей, а твердые - порционно загружались в реактор. Вероятно, это связано с проблемой подачи твердых отходов в выходное сечение детонационного пароперегревателя из-за существенных пульсаций давления, характерных для детонационных режимов горения. Это, по всей видимости, приводило к блокировке подачи отходов за счет их компактирования в выходном сечении устройства подачи. Следовательно, для обеспечения беспрерывной работы такой установки на твердых отходах необходим решить данную проблему, например, за счет использования устройств, разъединяющих выходное сечение дозатора отходов с детонационным пароперегревателем в момент прохождения детонационной волны или подача отходов непосредственно в реактор.

Предшествующий уровень техники

Известны устройства, предложенные в патентах US 4270976, WO 0007806, DE 2941504), предотвращающие обратный заброс среды из реактора в устройство подачи различных сред, в том числе органических отходов, в реактор. В перечисленных устройствах для перемещения подаваемой среды в реактор используется напорный шнековый питатель. Он обеспечивает перемещения подаваемой среды к входному отверстию реактора, подвергает ее обезвоживанию и уплотнению с целью получения «биопробки», которая должна выполнить герметизацию реактора. При использовании такого технического решения для получения «биопробки», требуется сложное регулирование сочетания таких параметров: как содержание воды, тип отходов, степень измельчения, количество и размер частиц, распределение скорости подачи отходов. В результате устройство подачи отходов существенно усложняется. Состав биомассы изменяется в широких пределах, а процесс не является достаточно эффективным, так как даже оптимальная пробка не всегда создает герметичное уплотнение реактора.

Известны способ и устройство, предложенные в патенте RU 2540886. Согласно изобретению, процесс подачи и обезвоживания отходов производят в устройстве, в котором давление в шнеке создают равное или больше давлению внутри реактора. Это создает разность давлений, исключающую обратный заброс водяного пара из реактора в систему заправки отходов. Данное техническое решение хоть и эффективное, но достаточно сложное. Оно требует дополнительно включения в устройство переработки отходов компрессора и системы управления величины давления в шнеке при изменении давления в реакторе.

Известен «Обратный клапан для бурильной колоны» (патент №2427702 с приоритетом от 12.03.2010 г.), обеспечивающий предотвращение при бурении скважин перелива жидкости в бурильный колон. Обратный клапан устанавливают между забойным двигателем и долотом и спускают в скважину. При этом запорные элементы, удерживаемые упругими элементами в закрытом положении, прилегают верхними торцами к седлу, а боковыми поверхностями контактируют между собой, создавая герметичность трубы. При включении насоса для нагнетания жидкости ее давлением запорные элементы поворачиваясь, будут раздвигаться, упруго деформируя пластинчатые пружины, обеспечивают проходимость жидкости. При прекращении циркуляции жидкости через клапан пластинчатые пружины упруго деформируясь, возвращают запорные элементы в исходное положение, прекращая доступ жидкости из скважины в компоновку бурильной колоны. Достоинством такого обратного клапана является его автоматическое открытие и закрытие клапана без подвода к нему электрической энергии. Кроме того, в закрытом положении клапана из полости, в которой под давлением находится жидкое вещество оно, проходя в выходную часть клапана, давит на запорные элементы обеспечивая увеличение плотности закрытия клапана. Однако это достоинство может быть и серьезным недостатком, если в этой полости присутствует даже небольшого количества твердого мусора то оно, свободно поступая во внутреннюю часть клапана, осложняет его открытие. Однако, использование обратного клапана для подачи отходов в реактор без его модернизации невозможно, так как. в закрытом положении в полость между запорными элементами поступают смешанные с паром отходы и не дают запорным элементам полностью раскрыться.

Известно «Устройство загрузи реактора термической переработки отходов» (патент РФ №125304 с приоритетом от 18.10.2012 г.), содержащее по меньшей мере один питатель, загрузочную камеру, распложенную вертикально над шахтой реактора, шиберную заслонку. Размещенную в проеме между загрузочной камерой и шахтой реактора, поршневой прессователь с приводом, установленный в загрузочной камере с возможностью фиксированного возвратно-поступательного перемещения, при этом поршень прессователя выполнен с возможностью герметизации надпоршневого пространства от подпоршневого в заданной части загрузочной камеры, отличающееся тем, что питатель установлен под наклоном к вертикальной оси реактора, устройство загрузки снабжено плотномером и влагомером, установленным на внешней поверхности загрузочной камеры, устройство загрузки выполнено с возможностью дозированной подачи в реакционный объем подшихтовочных материалов. Основной недостаток устройства - наличие шиберной заслонки, весьма чувствительной к загрязнению при работе с измельченными средами, особенно при термомеханическом нагружении узла в направлении, перпендикулярном к движению шибера.

Известно устройство «Шнек-пресс» (патент РФ №80395 с приоритетом от 31.03.2008 г. ), которое может быть использовано для подачи отходов в реактор. Устройство включает корпус, вращающийся от привода вал, приемную емкость для исходного материала, смеситель, витки шнека и мундштук, отличающийся тем, что корпус шнек-пресса выполнен с зазором между наружной поверхностью шнека и внутренней поверхностью рубашки, шнек выполнен с уменьшением шага винтовой поверхности шнека в направлении перемещения формовочной массы, причем пространство между витками образуют зоны обработки, рубашка выполнена с ребрами по всей длине для возврата формовочной массы при непрохожденеия ее через мундштук, мундштук выполнен съемным, в последней зоне обработки имеется источник ультразвука. Основной недостаток устройства заключается в образовании пробки в выходном сечении из-за уплотнения подаваемых отходов в результате термомеханического воздействия со стороны газовых струй, проникающих, например, из реактора, через входное сечение в устройства.

Известны способ и устройство переработки бытовых и промышленных органических отходов, предложенные в патенте RU 2392543 С2, F23G 5/027 (2006.01), F23G 5/20 (2006.01), опубликованном 26.06.2010. Изобретение относится к переработке отходов и получению углеводородов из бытовых и промышленных органических отходов путем пиролиза и может быть использована для утилизации бытовых, сельскохозяйственных и промышленных отходов органического происхождения с получением в процессе переработки отходов биогаза, жидких нефтепродуктов, твердых топливных компонентов. Способ переработки бытовых и промышленных органических отходов включает проведение первой низкотемпературной стадии пиролиза в первой части реактора и второй высокотемпературной стадии пиролиза во второй части реактора, разделение продуктов пиролиза на фракции и переработку каждой фракции с получением полезных продуктов. На второй высокотемпературной стадии пиролиза осуществляют периодическое электромагнитное воздействие на продукты пиролиза во второй части реактора электрическим разрядом частотой от 3 до 500 Гц с использованием группы разрядных устройств. Предложено также устройство для переработки бытовых и промышленных органических отходов, содержащее реактор пиролиза, состоящий из двух частей, и соединенную с выходом второй части реактора систему разделения парогазовых продуктов пиролиза, отличающееся тем, что первая часть реактора, снабженная приемной емкостью, выполнена в виде герметичных внешнего цилиндра и внутреннего цилиндра, в котором содержится шнек с переменным шагом, имеющий полый вал, соединенный с приводом, причем полый вал выполнен с входным и выходным патрубками шнека, между внешним и внутренним цилиндрами расположена спиралевидная направляющая, на внешнем цилиндре установлена группа патрубков ввода горячих газов и патрубок отвода горячих газов, а с внутренним цилиндром соединен выходной патрубок, вторая часть реактора пиролиза выполнена в виде герметичных внешнего и внутреннего цилиндров, внутренний цилиндр содержит шнек, расположенный на валу, соединенном с приводом, патрубок с фланцем для соединения с первой частью реактора, на котором установлена группа разрядных устройств, патрубок для отвода парогазовых продуктов и патрубок для выхода твердых продуктов, между внутренним и внешним цилиндрами расположена спиралевидная направляющая, внешний цилиндр содержит группу патрубков ввода горячих газов и патрубок отвода горячих газов. Основной недостаток предлагаемых способа и устройства заключается в существенных энергетических затратах на получение электромагнитного поля.

Известно устройство для переработки бытовых и промышленных органических отходов, предложенные в патенте RU 96217. U1, F23G 5/027 (2006.01), опубликованном 20.07.2010. Предложенное устройство содержит реактор пиролиза, состоящий из двух частей, и систему разделения парогазовых продуктов пиролиза, в котором введен источник электромагнитного воздействия, установленный с возможностью воздействия на продукты пиролиза во второй части реактора, выход которой соединен с системой разделения парогазовых продуктов пиролиза. Первая часть реактора выполнена в виде герметичных внешнего цилиндра и внутреннего цилиндра, в котором содержатся подающие шнеки с переменным шагом, имеющие полые валы, соединенных с приводом, между внутренним и внешним цилиндрами расположена спиралевидная направляющая, на внешнем цилиндре установлена группа патрубков ввода горячих газов и патрубок отвода горячих газов, а с внутренним цилиндром соединен выходной патрубок. Вторая часть реактора пиролиза выполнена в виде герметичных внешнего цилиндра и внутреннего цилиндра, содержащего лопастные шнеки, расположенные на валах, соединенных с приводом, между внутренним и внешним цилиндрами расположена спиралевидная направляющая, внешний цилиндр содержит группу патрубков ввода горячих газов и патрубок отвода горячих газов, внутренний цилиндр содержит патрубок с фланцем для соединения с первой частью реактора, патрубок отвода парогазовых продуктов и патрубок для выхода твердых продуктов. Источник электромагнитного воздействия выполнен в виде генератора периодического электромагнитного воздействия, частотой не более 500 Гц, соединенного с группой разрядных устройств. Группа разрядных устройств установлена на патрубке отвода парогазовых продуктов, соединяющим систему разделения парогазовых продуктов с выходом второй части реактора. На торцевых сторонах второй части реактора установлены группы разрядных устройств одновременно. Группа разрядных устройств может быть установлена на внутреннем цилиндре второй части реактора. Система разделения парогазовых продуктов пиролиза выполнена в виде конденсатора парогазовой смеси, являющийся ее входом, горелочного устройства и узла разделения жидких сред, соединенных с конденсатором парогазовой смеси. При переработке влажной неоднородной массы отходов предпочтительно снабдить устройство узлом подачи сырья, выполненным в виде сменной приемной емкости, в нижней части которой установлен подающий полый шнек с переменным шагом. При переработке сыпучих продуктов целесообразно выполнить узел подачи сырья в виде герметичной двухшлюзовой камеры. Заявляемое устройство позволяет повысить эффективность процесса переработки отходов путем повышения качества переработки отходов и ускорения процесса их деструкции. Это достигается за счет электромагнитного воздействия на продукты пиролиза, находящиеся во второй части реактора, позволяющего ускорить процесс деструкции, провести более качественную переработку отходов и повысить надежность отделения различных фракций углеводородов. Основной недостаток устройства заключается в использовании узла электромагнитного воздействия, что повышает эксплуатационные расходы, а также в необходимости использования различных типов податчика для влажной неоднородной массы и сыпучих продуктов, что усложняет конструкцию установки.

Наиболее близким к предлагаемому изобретению по технической сущности являются способ и устройство, предложенные в патенте №2777170 (приоритет от 18.05.2021 года) на «Способ и устройство переработки отходов сильно перегретым водяным паром». Способ-прототип включает получение перегретого водяного пара в детонационном пароперегревателе, его подачу в реактор в виде сверхзвуковых струй, сопровождаемую ударными волнами, с формированием в реакторе устойчивых вихревых структур и подачу отходов в реактор непрерывно или порциями, при этом переработка отходов в реакторе происходит с помощью перегретого водяного пара с предотвращением агломерации частиц отходов за счет воздействия ударными волнами, а отвод продуктов переработки отходов из реактора осуществляют непрерывно или порциями. Непрерывные сверхзвуковые струи перегретого водяного пара получают благодаря комбинированному воздействию со стороны детонационных волн, непрерывно циркулирующих в детонационном пароперегревателе по смеси горючее-окислитель, и со стороны теплонагруженных стенок детонационного пароперегревателя, на струи водяного пара, или на жидкие струи или пристеночные пленки питательной воды, непрерывно подаваемые в детонационный пароперегреватель. Устройство-прототип включает реактор, систему формирования и подачи в него встречных струй сильно перегретого водяного пара, систему управления, система удаления продуктов переработки отходов, систему подачи отходов и систему охлаждения. При этом устройство оснащено двумя детонационными пароперегревателями на основе непрерывно детонационных камер сгорания. Детонационные пароперегреватели присоединены к реактору соосно, диаметрально противоположно и оснащены индивидуальными системами подачи горючего и окислителя. Система удаления продуктов переработки отходов состоит из реактора, последовательно соединенного с холодильником-сепаратором частиц твердого нетоксичного остатка и/или конденсата, а также ресивера горючего газа. Система подачи горючего в детонационные пароперегреватели оснащена каналами подачи горючего из пусковых баков, а после запуска камер сгорания используется газ, получаемый в процессе переработки отходов. Этот газ поступает из ресивера по каналам с фильтрами в пароперегреватели. Система охлаждения состоит из рубашек охлаждения детонационных пароперегревателей и реактора, соединенных трубопроводами с баком системы охлаждения через патрубок с клапаном. Она содержит один трубопровод, соединяющий отдельную секцию рубашки охлаждения реактора с баком системы охлаждения, один трубопровод, соединяющий бак системы охлаждения с охладителем-сепаратором, один трубопровод, соединяющий охладитель- сепаратор с отдельной секцией рубашки охлаждения реактора, и один трубопровод, соединяющий коллектор рубашки охлаждения детонационного пароперегревателя с баком системы охлаждения. Бак системы охлаждения содержит водяной насос, датчик уровня воды, клапан подачи воды и датчик температуры воды. К недостаткам описанного технического решения следует отнести следующее:

а) Система подачи отходов в реактор обозначена схематично. Не раскрыты особенности ввода в реактор измельченных отходов, особенность которых - наличие воздушных микропространств между частичками, что может приводить к проникновению высокотемпературных струй перегретого водяного из реактора и/или детонационных пароперегревателей в систему подачи отходов, нарушая, тем самым работоспособность системы подачи отходов;

б) Циркуляционная система охлаждения, что требует охлаждения бака системы охлаждения и приводит к потерям тепла и, как следствие, к снижению эффективности установки в целом.

Раскрытие изобретения

Задача изобретения - создание способа аллотермической переработки органических измельченных отходов сильно перегретым водяным паром с их подачей, исключающей проникновение высокотемпературных струй перегретого водяного пара из реактора и/или детонационных пароперегревателей в систему подачи отходов, с получением генераторного газа и твердого нетоксичного остатка без какого-либо вредного воздействия на окружающую среду в виде выбросов веществ, загрязняющих атмосферу, почву и водоемы.

Задача изобретения - создание устройства для осуществления способа аллотермической переработки органических измельченных отходов сильно перегретым водяным паром с их подачей, исключающей проникновение высокотемпературных струй перегретого водяного пара из реактора и/или детонационных пароперегревателей в систему подачи отходов, с получением генераторного газа и твердого нетоксичного остатка без какого-либо вредного воздействия на окружающую среду в виде выбросов веществ, загрязняющих атмосферу, почву и водоемы.

Решение поставленной задачи достигается предлагаемыми:

- способом, включающим получение сильно перегретого водяного пара в двух детонационных пароперегревателях благодаря комбинированному воздействию со стороны детонационных волн, непрерывно циркулирующих в каждом детонационном пароперегревателе по горючей смеси, и со стороны теплонагруженных стенок каждого детонационного пароперегревателя на струи низкотемпературного водяного пара и/или на жидкие струи и/или пристеночные пленки питательной воды, непрерывно подаваемые непосредственно в каждый детонационный пароперегреватель, подачу сильно перегретого водяного пара в реактор в виде непрерывных струй, сопровождаемую ударными волнами, с формированием в реакторе устойчивых высокотемпературных вихревых структур при поддержании повышенного давления для предотвращения подсоса атмосферного воздуха, подачу отходов в реактор, переработку отходов в реакторе с помощью сильно перегретого водяного пара с предотвращением агломерации частиц отходов за счет воздействия как непрерывных сверхзвуковых струй сильно перегретого водяного пара, так и ударных волн, присоединенных к детонационным волнам, непрерывно циркулирующим в каждом детонационном пароперегревателе, с получением генераторного газа, используемого в горючей смеси и/или направляемого потребителю, а также твердого нетоксичного остатка, направляемого потребителю, использование природного газа в качестве резервного горючего при дефиците генераторного газа, в котором предварительно измельченные органические отходы периодически подаются в реактор под действием избыточного давления, создаваемого резервным горючим и/или генераторным газом, получаемым в результате переработки предыдущей порции отходов и частично используемым для подачи измельченных органических отходов в реактор, причем подача измельченных органических отходов в реактор механически прекращается при уменьшении избыточного давления до нуля.

Загрузка измельченных органических отходов в реактор происходит порционно, цикличность заправки обеспечивается автоматически по заданному времени переработки измельченных органических отходов.

- устройством, включающим два непрерывно-детонационных пароперегревателя с рубашками охлаждения, реактор с двухсекционной рубашкой охлаждения, охладитель- сепаратор с двухсекционной рубашкой охлаждения, систему подачи отходов в реактор, систему удаления продуктов переработки отходов из реактора, снабженную охладителем- сепаратором и ресивером генераторного газа, систему подачи генераторного газа и/или резервного горючего в непрерывно-детонационные пароперегреватели, систему управления и двухконтурную систему охлаждения, причем каждый из контуров включает одну секцию рубашки охлаждения реактора, одну секцию охладителя-сепаратора и рубашку охлаждения непрерывно-детонационного пароперегревателя, соединенные с баком системы охлаждения, оснащенным датчиком уровня воды, клапаном подачи воды и датчиком температуры воды, в котором двухконтурная система охлаждения незамкнута и каждый контур снабжен одним насосом подачи воды из бака системы охлаждения в последовательно расположенные секцию рубашки охлаждения реактора и рубашку охлаждения непрерывно-детонационного пароперегревателя и двумя последовательно установленными насосами подачи воды из бака системы охлаждения в последовательно расположенные секцию рубашки охлаждения охладителя-сепаратора, секцию рубашки охлаждения реактора и рубашку охлаждения того же непрерывно-детонационного пароперегревателя, причем рубашка охлаждения каждого непрерывно-детонационного пароперегревателя сообщается с соответствующим ей непрерывно-детонационным пароперегревателем через пористые вставки и/или пояс с распределенными отверстиями, установленные на внешней стенке каждого непрерывно-детонационного пароперегревателя, при этом внутренняя стенка каждого непрерывно-детонационного пароперегревателя образована стенкой полого цилиндра с расположенным внутри него трубчатым контейнером ввода измельченных органических отходов в реактор через выходное сечение с установленным в нем обратным клапаном и снабженным устройством подачи генераторного газа и/или резервного горючего, установленным в торце трубчатого контейнера ввода измельченных органических отходов и соединенным через клапан управления подачи генераторного газа и/или резервного горючего из емкости для накопления генераторного газа и/или резервного горючего с ресивером генераторного газа и/или пусковым баком, а на боковой поверхности каждого трубчатого контейнера ввода измельченных органических отходов со стороны торца установлен приемник измельченных органических отходов.

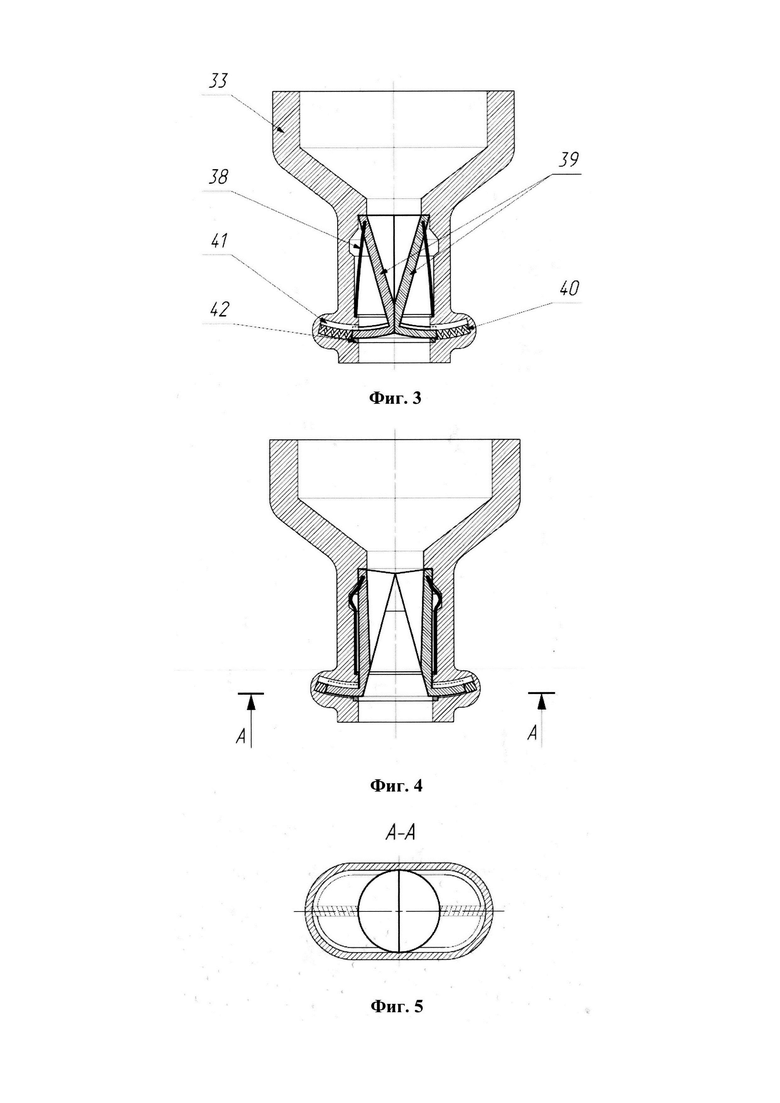

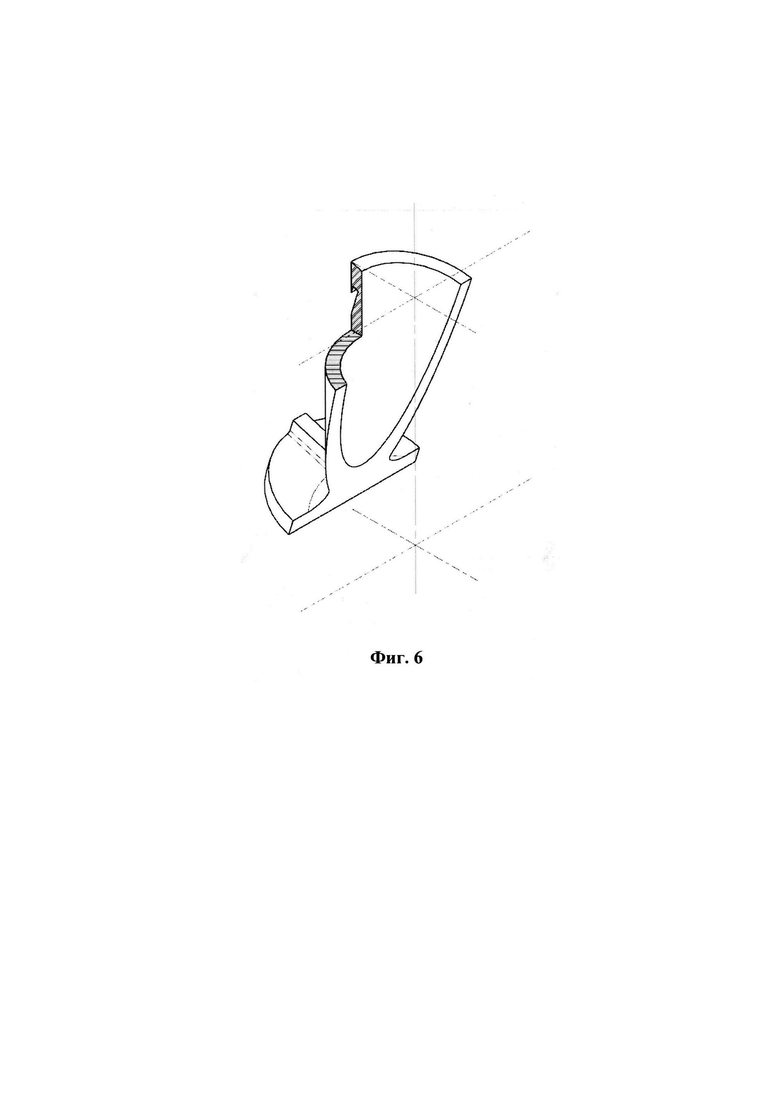

Обратный клапан имеет два запорных элемента, имеющих форму конической стенки с полукруглыми площадками, установленными со стороны выходного сечения трубчатого контейнера ввода измельченных органических отходов в реактор таким образом, что в закрытом состоянии запорные элементы перекрывают выходное сечение трубчатого контейнера ввода измельченных органических отходов в реактора, а в открытом состоянии обратного клапана полукруглые площадки входят в боковые карманы, выполненные в стенках трубчатого контейнера ввода измельченных органических отходов в реактор в виде щелевых зазоров, имеющих конфигурацию полукруглых площадок, а конические стенки плотно прилегают к боковой поверхности трубчатого контейнера ввода измельченных органических отходов в реактор, при этом каждый из запорных элементов снабжен пластинчатой пружиной.

Боковые карманы выполнены под углом к продольной оси трубчатого контейнера ввода измельченных органических отходов в реактор и снабжены пружинами, а также по контуру боковых карманов со стороны выходного сечения трубчатого контейнера ввода измельченных органических отходов в реактор установлено уплотнение карманов.

Система управления обеспечивает автоматический контроль температурного состояния стенок непрерывно-детонационных пароперегревателей, реактора и охладителя- сепаратора.

Краткое описание чертежей

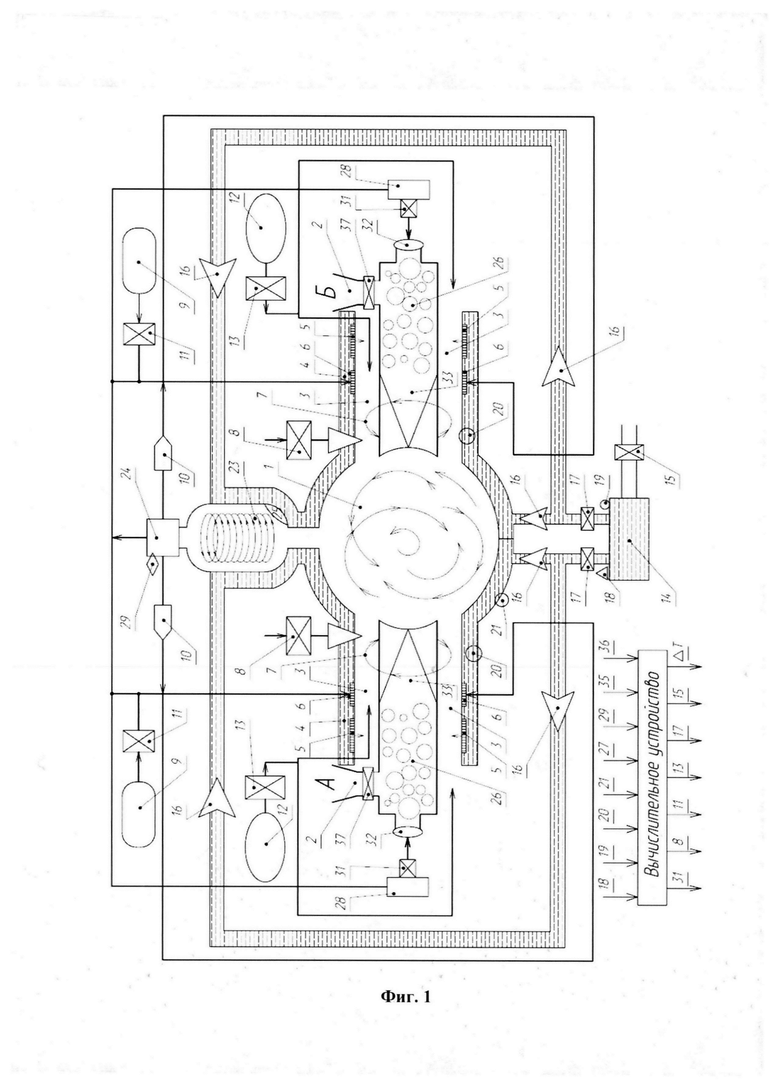

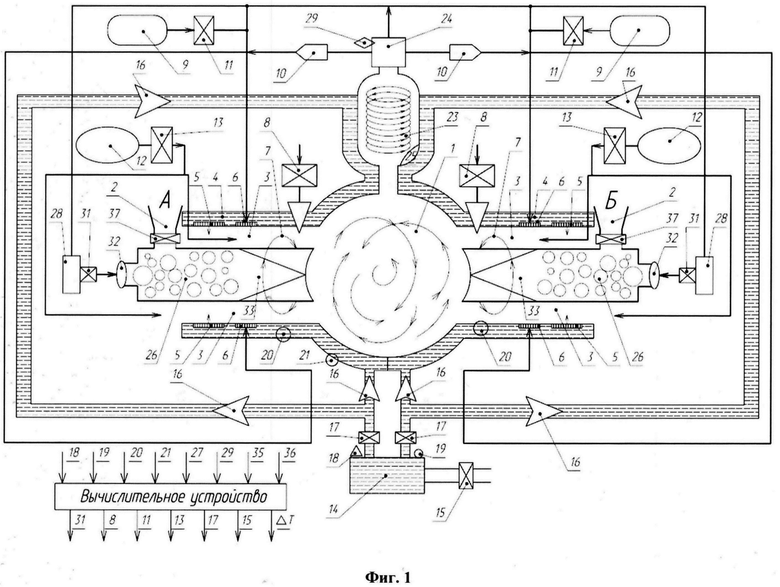

На фиг. 1 представлена схема продольного разреза предлагаемого устройства.

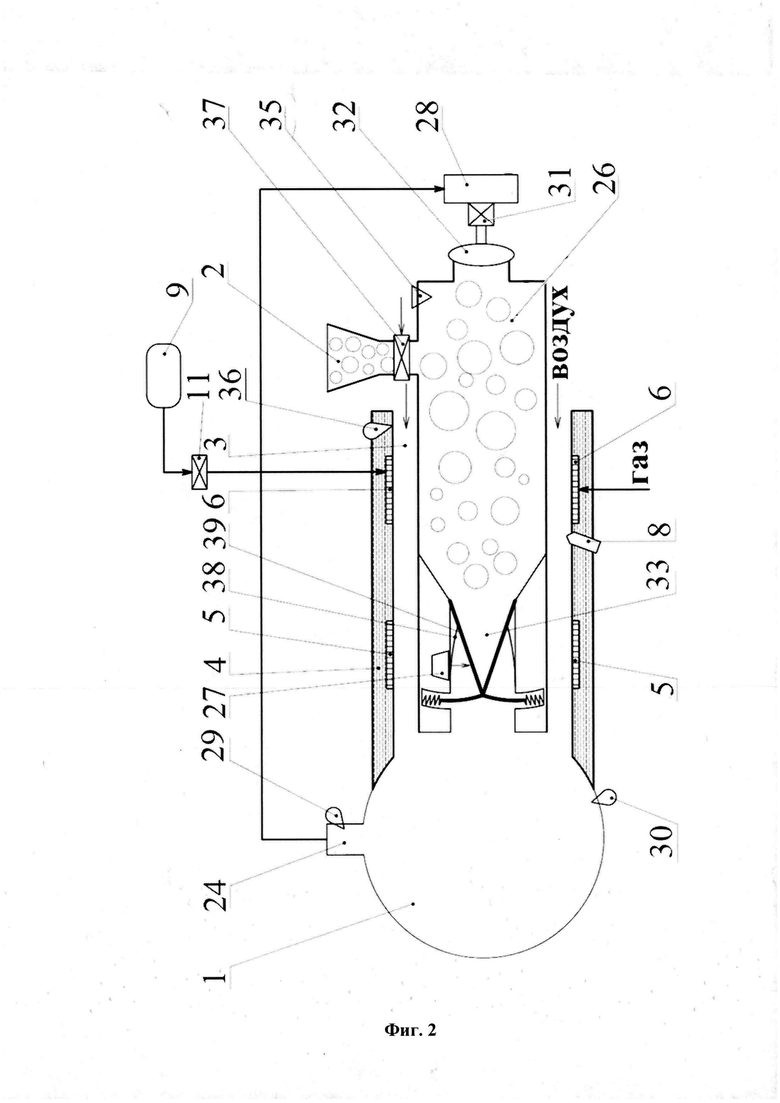

На фиг. 2 представлена схема системы ввода измельченных органических отходов в реактор.

На фиг. 3 представлен обратный клапан в закрытом положении.

На фиг. 4 представлен обратный клапан в открытом положении.

На фиг. 5 представлен поперечный разрез обратного клапана по линии А - А.

На фиг. 6 представлена форма запорного элемента обратного клапана в трехмерном изображении.

На фиг. 1-6 обозначено: 1 - реактор; 2 - приемник измельченных органических отходов; 3 - непрерывно-детонационный пароперегреватель; 4 - двухсекционная рубашка охлаждения стенок непрерывно-детонационных пароперегревателей, реактора и охладителя-сепаратора; 5 - пористые вставки и/или пояс отверстий для подачи питательной воды в непрерывно-детонационные пароперегреватели; 6 - пористые вставки системы подачи генераторного газа и/или резервного горючего в непрерывно-детонационные пароперегреватели; 7 - непрерывно-детонационная волна; 8 - инициатор детонации; 9 - бак резервного горючего; 10 - газовый фильтр; 11 - клапан бака резервного горючего; 12 - воздушный компрессор; 13 - клапан компрессора; 14 - бак системы охлаждения; 15 - клапан заполнения бака системы охлаждения водой; 16 - насос подачи воды в рубашку охлаждения; 17 - клапан подачи воды из бака системы охлаждения; 18 - датчик уровня воды в баке системы охлаждения; 19 - датчик температуры воды в баке системы охлаждения; 20 - датчики температуры стенки непрерывно-детонационного пароперегревателя; 21 - датчик температуры стенки реактора; 23 - охладитель-сепаратор; 24 - ресивер генераторного газа; 25- твердый нетоксичный остаток и конденсат; 26 - трубчатый контейнер ввода измельченных органических отходов в реактор; 27 - датчик определяющий окончание ввода измельченных органических отходов в реактор; 28 - емкость для накопления генераторного газа и/или резервного горючего; 29 - датчик давления ресивера генераторного газа; 30 - датчик давления в реакторе; 31 - клапан управления подачи генераторного газа и/или резервного горючего из емкости (28); 32 - компрессор подачи генераторного газа и/или резервного горючего в трубчатый контейнер (26) для проталкивания отходов; 33 - обратный клапан; 34 - датчик положения обратного клапана; 35 - датчик полного заполнения трубчатого контейнера ввода измельченных органических отходов в реактор (26) измельченными органическими отходами; 36 - датчик давления в непрерывно-детонационном пароперегревателе (3); 37 - герметичная крышка приемника измельченных органических отходов с датчиком ее положения; 38 - пластинчатые пружины; 39 - запорные элементы; 40 - карманы запорных элементов; 41 - пружины; 42 - уплотняющее кольцо.

Вариант осуществления изобретения

На фигурах 1-6 приведена схема заявляемого устройства. Основной узел устройства - реактор (1) оснащенный двумя приемниками измельченных органических отходов (2), двумя непрерывно-детонационными пароперегревателями (3) и охладителем-сепаратором (23), предназначенным для отделения твердого нетоксичного остатка и конденсата (25) от генераторного газа и последовательно соединенным с ресивером генераторного газа (24), оснащенным датчиком давления ресивера генераторного газа (29) и соединительными каналами с установленными в каждом из них газовыми фильтрами (10), связывающими ресивер генераторного газа (24) с пористыми вставками (6) системы подачи генераторного газа и/или резервного горючего в непрерывно-детонационные пароперегреватели (3) из ресивера генераторного газа (24) и бака резервного горючего (9), оснащенного клапаном бака резервного горючего (11). Реактор (1), охладитель-сепаратор (23) и непрерывнодетонационные пароперегреватели (3) оснащены двухсекционной рубашкой охлаждения стенок непрерывно-детонационных пароперегревателей, реактора и охладителя-сепаратора (4). На внешних боковых поверхностях непрерывно-детонационных пароперегревателей (3) со стороны приемников измельченных органических отходов (2) размещены пористые вставки (5) для подачи питательной воды в непрерывно-детонационные пароперегреватели (3) из рубашек (4) водяного охлаждения. Устройство также оснащено системами подачи окислителя, охлаждения, подачи измельченных органических отходов и системой управления.

Система подачи окислителя снабжена воздушными компрессорами (12) с клапанами компрессоров (13), соединенными каналами подачи окислителя с непрерывнодетонационными пароперегревателями (3).

Система охлаждения содержит двухсекционную рубашку охлаждения (4) стенок непрерывно-детонационных пароперегревателей (3), реактора (1) и охладителя-сепаратора. Каждый контур незамкнут и снабжен одним насосом подачи воды в рубашку охлаждения (16) из бака системы охлаждения (14) с клапаном (17), в последовательно расположенные секцию рубашки охлаждения реактора (1) и рубашку охлаждения непрерывно-детонационного пароперегревателя (3) и двумя последовательно установленными насосами подачи воды в рубашку охлаждения (16) из бака системы охлаждения (14) в последовательно расположенные секцию рубашки охлаждения охладителя-сепаратора (23), секцию рубашки охлаждения реактора (1) и рубашку охлаждения того же непрерывно-детонационного пароперегревателя (3). Рубашка охлаждения каждого непрерывно-детонационного пароперегревателя (3) сообщается с соответствующим ей непрерывно-детонационным пароперегревателем (3) через пористые вставки и/или пояс с распределенными отверстиями (5) для подачи питательной воды в непрерывно-детонационные пароперегреватели (3). Бак системы охлаждения (14), оснащен датчиком уровня воды (18), датчиком температуры воды (19) и клапаном заполнения бака водой (15).

Система подачи измельченных органических отходов включает два независимых трубчатых контейнера ввода измельченных органических отходов в реактор (26). Каждый из них выполненных в виде полого центрального тела непрерывно-детонационного пароперегревателя (3) и снабжен компрессором (32) подачи генераторного газа и/или резервного горючего в контейнер (26) для проталкивания отходов, установленным на торцевой поверхности трубчатого контейнера ввода измельченных органических отходов в реактор (26), а на боковой поверхности трубчатого контейнера ввода измельченных органических отходов в реактор (26) рядом с торцом установлены датчик (35) датчик полного заполнения трубчатого контейнера ввода измельченных органических отходов в реактор (26) измельченными органическими отходами и приемник измельченных органических отходов (2), снабженный герметичной крышкой приемника измельченных органических отходов в реактор (26) с датчиком ее положения (37), при этом компрессор (32) подачи генераторного газа и/или резервного горючего в трубчатый контейнер (26) для проталкивания отходов связан через клапан (31) управления подачи генераторного газа и/или резервного горючего из емкости для накопления (28) с ресивером генераторного газа и/или пусковыми баками горючего (9). В выходном сечении трубчатого контейнера для подачи измельченных органических отходов в реактор (26), связанного с реактором (1), установлен обратный клапан (33), представляющий собой два запорных элемента (39) обратного клапана (39), причем каждый из них снабжен пластинчатой пружиной (38) обратного клапана и пружиной (41), установленной в карманах запорных элементов (40), при этом по контуру обратного клапана (33) со стороны реактора (1) установлено уплотняющее кольцо (42).

Система управления содержит клапаны баков с резервным горючим (11), клапаны компрессоров (13), клапан заполнения бака водой (15), клапаны подачи воды из бака (17), датчик уровня воды в баке (18), датчик температуры воды в баке (19), датчики температуры стенок непрерывно-детонационных пароперегревателей (20), датчик температуры стенки реактора (21), датчик определяющий окончание ввода измельченных органических отходов в реактор (27), датчик давления в ресивере генераторного газа (29), датчик давления в реакторе (30), датчик положения обратного клапана (34), датчик полного заполнения контейнера отходами (35), датчик давления в непрерывно-детонационном пароперегревателе (36), а также «Вычислительное устройство». Кроме того, в состав системы управления входит инициатор детонации (8), установленный в каждом из непрерывно-детонационных пароперегревателей (3) для инициирования непрерывно-детонационной волны (7).

Предлагаемое устройство работает следующим образом.

В реакторе переработка отходов осуществляется только при отсутствии в нем воздуха (кислорода), при наличии высокой температуры и давления водяного пара, а также при интенсивном его перемешивании с отходами. Эти условия нельзя нарушать при загрузке отходов в реактор.

Устройство переработки отходов с помощью высокотемпературного водяного пара предназначено для утилизации органического материала, который в исходном состоянии содержит жидкую и твердую фазы. Органические отходы состоят из твердого и водного составов. Вес воды, относительно веса органического материала может составлять от 10 до 60%. Органические отходы для подачи в реактор необходимо измельчить на небольшие кусочки или частицы, в результате отходы примут вид суспензии или пульпы.

Предлагаемое устройство переработки отходов в первом цикле работает в следующих режимах: «Подготовка устройства к работе», «Пуск и прогрев устройства», «Переработка отходов», «Охлаждение». Во втором и последующих циклах только в режиме «Переработка отходов» и «Охлаждение».

Режим «Подготовка устройства к работе». В приемники измельченных органических отходов (2) вводятся предварительно измельченные органические отходы до полного заполнения полостей трубчатых контейнеров (26) в результате чего срабатывают датчики (35), обеспечивающие герметичное закрытие крышек (37). В исходном состоянии обратные клапаны (33) закрыты и не пропускают через себя, находящейся в реакторе под давлением водяной пар в полость трубчатых контейнеров (26). Компрессоры (32) контейнеров (26) выключены клапанами управления (31).

В «Вычислительное устройство» системы управления вводятся критические значения параметров следующих датчиков:

- датчик (18) - исходного уровня воды в баке (14),

- датчик (19) - максимальной температуры воды в баке (14),

- датчики (20) - максимальная температура стенок непрерывно-детонационных пароперегревателях (3),

- датчик (21) - максимальная температура стенки реактора (1),

- датчика (29) - максимальное давление в ресивере генераторного газа (24),

- датчик (34) - закрытого положения обратного клапана (33),

- датчик (31) - включения и выключения компрессора (32),

- датчик (36) - давления в непрерывно-детонационных пароперегревателях (3),

- датчик (35) - полного заполнения трубчатых контейнеров (26) отходами.

Значения параметров указанных датчиков непрерывно поступают в «Вычислительное устройство», где сравниваются с их критическими значениями и при возникновении равенства вычислительное устройство выдает управляющие воздействия исполнительным элементам (клапанам), которые срабатывая, нарушают возникшее равенство, автоматически возвращая управляемые элементы в исходное рабочее состояние.

В режиме «Пуск и прогрев устройства» осуществляется запуск систем подачи горючего и окислителя в непрерывно-детонационные пароперегреватели (3) и первоначальный ввод измельченных органических отходов в реактор (1). Для чего одновременно открываются клапаны (11, 13 и 31), обеспечивающих подачу резервного горючего из бака резервного горючего (9) и окислителя от компрессора (12) в непрерывно-детонационные пароперегреватели. В результате резервное горючее (природный газ) и окислитель (кислород) поступают в непрерывно-детонационные пароперегреватели (3), где смешиваются с образованием стехиометрической смеси «горючее - окислитель», после чего включаются инициаторы детонации (8), обеспечивающие формирование непрерывно-детонационной волны (7).

Кроме того, при открытии клапанов (11 и 31) газ из бака резервного горючего (9) поступает в полость (28) и далее через открытый клапан (31) в трубчатый контейнер (26), осуществляя перемещение измельченных органических отходов к обратному клапану (33).

При входе измельченных органических отходов в обратный клапан (33), они давят на его запорные элементы (39), открывая их полностью, в результате отходы поступают в реактор (1). Когда все измельченные органические отходы из трубчатого контейнера (26) будут введены в реактор (1), сработает датчик (27), а при достижении в непрерывно-детонационных пароперегревателях (3) требуемого рабочего давления оба датчика через «Вычислительное устройство» закроют клапан (11) прекратив подачу резервного горючего из бака резервного горючего (9). В течение интервала времени ДТ идет переработка поданных в реактор (1) измельченных органических отходов с образованием генераторного газа, который накапливается в емкости (28) и идет в качестве топлива в непрерывно-детонационные пароперегреватели, обеспечивая их работу. В течение этого времени идет загрузка отходами трубчатого контейнера (26), после окончания загрузки срабатывает датчик (35), который обеспечивает закрытие клапана (37), подготовив трубчатый контейнер (26) к следующему циклу работы устройства.

После начала процесса в непрерывно-детонационных пароперегревателях (3) открываются клапаны (17) и включаются водяные насосы (16), в результате питательная вода из бака (14) начинает поступать в рубашки охлаждения (4) и через пористые вставки (5) в непрерывно-детонационные пароперегреватели (3) для создания струи высокотемпературного пара (в соответствии с принципом изложенным в патенте изложенным в патенте WO 2014/129920 А1, Устройство для сжигания топлива в непрерывной детонационной волне, F23R 7/00, опубликованном 28.08.2014, авторы Фролов С.М., Фролов Ф.С.). Кроме того, открывается клапан (15) и происходит восполнение воды, ушедшей из бака (14) в рубашки охлаждения, которое автоматически прекращается в момент достижения в баке (14) устойчивого исходного уровня воды, определяемого датчиком уровня (18). В результате устройство прогревается и готово к переходу в режим «Переработка отходов».

В режиме «Переработка отходов» происходит непрерывное поступление воды из рубашки охлаждения (4) через пористые вставки (5) в непрерывно-детонационные пароперегреватели (3) в виде жидких пленок. В результате воздействия детонационных волн (7), и термического воздействия теплонагруженных стенок непрерывно-детонационных пароперегревателей (3) поступившая вода превращается в непрерывные сверхзвуковые струи сильно перегретого водяного пара, которые поступают в реактор (1). Два непрерывно-детонационных пароперегревателя (3) в реакторе (1) расположены с противоположных сторон таким образом, что выходящие из них струи перегретого водяного пара направлены встречно.

При встречной подаче сверхзвуковых струй водяного пара в реактор (1) в нем формируются мощные вихревые зоны высокотемпературного перегретого пара. После срабатывания клапанов (37), определяющие момент закрытия крышек приемников отходов (2), и достижения в непрерывно-детонационных пароперегревателях (3) требуемого давления, измеряемого датчиками (36), сигналы от них поступают в «Вычислительное устройство», которое выдает сигнал на запуск компрессоров (32), которые вводят генераторный га в трубчатые контейнеры (26) с давлением, превышающем давление в реакторе (1). Давление генераторного газа обеспечивает движение измельченных органических отходов в трубчатых контейнерах (26). При входе отходов в обратные клапаны (33) они давят на запорные элементы (39), раздвигая их, и тем самым обеспечивают проход отходов в реактор (1). После ввода всех отходов, находящихся в трубчатом контейнере (26), срабатывает датчик (27), который через «Вычислительное устройство» обеспечивает срабатывание клапана (31), который останавливает работу компрессоров подачи газа (32) в трубчатый контейнер (26).

При прекращении подачи генераторного газа давление на запорные элементы (39) прекращается и под действием упругих пружин (38) запорные элементы плотно закрывают выход из реактора (1) перегретого пара, а их запорные элементы (39) выходят из карманов (40), а находящиеся в них пружины (41) разжимаются, увеличивая плотность закрытия запорных элементов. При этом дополнительное уплотнение обеспечивается уплотняющим кольцом (42).

После истечения времени ДТ необходимого для полной переработки отходов, введенных за один цикл, таймер «Вычислительного устройства» выдает сигнал на срабатывания клапанов (31) обеспечивающих срабатывание компрессоров (32), обеспечивающих второй цикл ввода и переработки отходов в реактор (1).

В течение одного цикла частицы отходов, многократно попадая в вихревые зоны реактора, газифицируются или термически обезвреживаются, причем ударные волны, сопровождающие подачу сверхзвуковых струй пара, предотвращают агломерацию этих частиц. Циркулируя в реакторе, частицы отходов попадают в высокотемпературные зоны в центральной части реактора, где происходит их термическая деструкция и газификация. Сильные ударные волны, сопровождающие подачу сверхзвуковых струй перегретого пара, предотвращают агломерацию частиц, циркулирующих в реакторе, а также их седиментацию и стратификацию в поле силы тяжести.

Продукты переработки отходов, представляющие собой генераторный газ, пары низкокипящих жидкостей (например, простейших кислот) и твердый нетоксичный остаток, направляются в охладитель-сепаратор (23), где происходит отделение газов от твердого нетоксичного остатка и конденсата (25) низкокипящих жидкостей. Твердый нетоксичный остаток и конденсат оседают в емкости (25) охладителя-сепаратора (23) и после окончания переработки отходов направляются потребителю. Утилизация твердого нетоксичного остатка, может использоваться в строительной и дорожно-строительной отраслях. Генераторный газ направляется в ресивер генераторного газа (24). Часть генераторного газа из ресивера генераторного газа (24) поступает в емкости (28) из которых через открытые клапаны (31) компрессоры (32) осуществляют подачу генераторного газа в трубчатый контейнер (26) под давлением, большим, чем давление в реакторе (1). Начинается второй цикл переработки отходов.

Система управления поддерживает рабочую температуру стенок непрерывно-детонационных пароперегревателей (3) и стенки ректора (1), измеряя значения температур датчиками (20) и (21). При повышении температуры стенки хотя бы одного непрерывно-детонационного пароперегревателя (3) до критического значения «Вычислительное устройство» выдает команды на закрытие клапанов (11, 13) и на выключение компрессора (32). В результате прекращается рабочий процесс в обоих непрерывно-детонационных пароперегревателях (3) и их стенки перестают нагреваться. Кроме того, выключаются водяные насосы (16) и закрываются клапаны (17), давление в рубашке охлаждения (4) падает, прекращается движение в них воды, которая не проталкивается через пористые вставки (5) в непрерывно-детонационные пароперегреватели (3). Начинается режим «Охлаждение».

После снижения значений температуры стенок непрерывно-детонационных пароперегревателей (3) и реактора (1) до заданного исходного значения, определенного датчиками (20) и (21) работа устройства возобновляется с режима «Пуск и прогрев устройства».

Приводим пример реализации предлагаемого способа и устройства в части аллотермической переработки органических измельченных отходов струями сильно перегретого водяного пара, получаемого детонационным способом, в цилиндрическом проточном реакторе объемом 40 л, выполненным из стали. Внутренняя поверхность проточного реактора выполнена так, чтобы в реакторе не образовывались застойные зоны, в которых отходы могли бы накапливаться. Реактор оборудован пятью фланцами. К двум диаметрально противоположным горизонтальным фланцам присоединены два детонационных пароперегревателя длиной 82 см каждый. Суммарный объем детонационных пароперегревателей 3.2 л. Нижний - технологический - фланец предназначен для периодического удаления твердого минерального остатка. К двум верхним фланцам, расположенным в торцевых зонах ректора, присоединены стальные трубки отбора генераторного газа (диаметр каждой трубки 0.8 см), соединенные с охладителем-сепаратором, выполненным в виде последовательно расположенных устройств: перфорированной трубки диаметром 40 мм с отверстиями диаметром 4 мм, прикрытыми экраном для предотвращения попадания частиц жидких и твердых отходов в выхлопную магистраль (грубая сепарация конденсированной и газовой фаз); охладитель, где происходят сушка и охлаждение горючего газ до 40°С; сепаратор, представляющий собой циклон, где водяной конденсат и минеральные остатки удерживаются в резервуаре в нижней части циклона и периодически сливаются (тонкая сепарация конденсированной и газовой фаз), а поток сухого генераторного газа поступает в систему газоанализа. Подробное описание методики эксперимента приведено в статье Силантьева А.С, Садыкова И.А., Сметанюка В.А., Фролова Ф.С, Фролова С.М., Хасяка Я.К., Воробьева А.Б., Иноземцева А.В., Иноземцева Я.О. Влияние расхода ультраперегретого водяного пара на паровую газификацию органических отходов. Горение и взрыв, 2023, т.16, №1, с. 38-54, (DOI: 10.30826/СЕ23160105; EDN:XMZHZU). Отходы в виде тонких струек под давлением вытесняющего газа (азота) подавали непрерывно в район выходного сечения каждого детонационного пароперегревателя (где под действием струй сильно перегретого водяного пара происходила фрагментация (измельчением) отходов перед их поступлением в реактор). Эксперименты показали, что предлагаемый способ и устройство обеспечивают полную переработку отходов с получением генераторного газа, содержащего до 93%(об.) горючих газов: Н2 (до 35%(об.)), СО (до 43%(об.)), СН4 (до 9%(об.)) и CxHy (до 6%(об.)).

Таким образом, передоложенные способ и устройство обеспечивают аллотермическую переработку органических измельченных отходов сильно перегретым водяным паром в случае их подачи, исключающей проникновение высокотемпературных струй перегретого водяного пара из реактора и/или детонационных пароперегревателей в систему подачи отходов, с получением генераторного газа и твердого нетоксичного остатка без какого-либо вредного воздействия на окружающую среду в виде выбросов веществ, загрязняющих атмосферу, почву и водоемы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ СИЛЬНО ПЕРЕГРЕТЫМ ВОДЯНЫМ ПАРОМ | 2021 |

|

RU2777170C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЯ В СИЛЬНО ПЕРЕГРЕТОМ ВОДЯНОМ ПАРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2683751C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛЬНО ПЕРЕГРЕТОГО ПАРА И УСТРОЙСТВО ДЕТОНАЦИОННОГО ПАРОГЕНЕРАТОРА (ВАРИАНТЫ) | 2018 |

|

RU2686138C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ НИЗКОКАЛОРИЙНЫХ БУРЫХ УГЛЕЙ С ПОВЫШЕННОЙ ЗОЛЬНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627865C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2602147C2 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2004 |

|

RU2276170C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЛЕТУЧЕЙ ЗОНЫ, ОБРАЗУЮЩЕЙСЯ ПРИ СЖИГАНИИ ОТХОДОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2739241C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

Группа изобретений относится к устройствам и способам термической переработки различных органических измельченных отходов, в том числе токсичных медицинских и промышленных. Технический результат – исключение проникновения высокотемпературных струй перегретого водяного пара из реактора и/или детонационных пароперегревателей в систему подачи отходов, получение генераторного газа и твердого нетоксичного остатка без какого-либо вредного воздействия на окружающую среду. Способ аллотермической переработки органических измельченных отходов сильно перегретым водяным паром включает получение сильно перегретого водяного пара в двух детонационных пароперегревателях благодаря комбинированному воздействию со стороны детонационных волн, непрерывно циркулирующих в каждом детонационном пароперегревателе по горючей смеси, и со стороны теплонагруженных стенок каждого детонационного пароперегревателя на струи низкотемпературного водяного пара, и/или на жидкие струи, и/или пристеночные пленки питательной воды, непрерывно подаваемые непосредственно в каждый детонационный пароперегреватель. Подачу сильно перегретого водяного пара в реактор в виде непрерывных струй, сопровождаемую ударными волнами с формированием в реакторе устойчивых высокотемпературных вихревых структур при поддержании повышенного давления для предотвращения подсоса атмосферного воздуха. Подачу отходов в реактор, переработку отходов в реакторе с помощью сильно перегретого водяного пара с предотвращением агломерации частиц отходов за счет воздействия как непрерывных сверхзвуковых струй сильно перегретого водяного пара, так и ударных волн, присоединенных к детонационным волнам, непрерывно циркулирующим в каждом детонационном пароперегревателе с получением генераторного газа, используемого в горючей смеси и/или направляемого потребителю, а также твердого нетоксичного остатка, направляемого потребителю. Использование природного газа в качестве резервного горючего при дефиците генераторного газа. Предварительно измельченные органические отходы периодически подаются в реактор под действием избыточного давления, создаваемого резервным горючим и/или генераторным газом, получаемым в результате переработки предыдущей порции отходов и частично используемым для подачи измельченных органических отходов в реактор. 2 н. и 4 з.п. ф-лы, 6 ил.

1. Способ аллотермической переработки органических измельченных отходов сильно перегретым водяным паром, включающий получение сильно перегретого водяного пара в двух детонационных пароперегревателях благодаря комбинированному воздействию со стороны детонационных волн, непрерывно циркулирующих в каждом детонационном пароперегревателе по горючей смеси, и со стороны теплонагруженных стенок каждого детонационного пароперегревателя на струи низкотемпературного водяного пара, и/или на жидкие струи, и/или пристеночные пленки питательной воды, непрерывно подаваемые непосредственно в каждый детонационный пароперегреватель, подачу сильно перегретого водяного пара в реактор в виде непрерывных струй, сопровождаемую ударными волнами, с формированием в реакторе устойчивых высокотемпературных вихревых структур при поддержании повышенного давления для предотвращения подсоса атмосферного воздуха, подачу отходов в реактор, переработку отходов в реакторе с помощью сильно перегретого водяного пара с предотвращением агломерации частиц отходов за счет воздействия как непрерывных сверхзвуковых струй сильно перегретого водяного пара, так и ударных волн, присоединенных к детонационным волнам, непрерывно циркулирующим в каждом детонационном пароперегревателе, с получением генераторного газа, используемого в горючей смеси и/или направляемого потребителю, а также твердого нетоксичного остатка, направляемого потребителю, использование природного газа в качестве резервного горючего при дефиците генераторного газа, отличающийся тем, что предварительно измельченные органические отходы периодически подаются в реактор под действием избыточного давления, создаваемого резервным горючим и/или генераторным газом, получаемым в результате переработки предыдущей порции отходов и частично используемым для подачи измельченных органических отходов в реактор.

2. Способ по п. 1, отличающийся тем, что загрузка измельченных органических отходов в реактор происходит порционно, цикличность заправки обеспечивается автоматически по заданному времени переработки измельченных органических отходов.

3. Устройство аллотермической переработки органических измельченных отходов сильно перегретым водяным паром, включающее два непрерывно-детонационных пароперегревателя с рубашками охлаждения, реактор с двухсекционной рубашкой охлаждения, охладитель-сепаратор с двухсекционной рубашкой охлаждения, систему подачи отходов в реактор, систему удаления продуктов переработки отходов из реактора, снабженную охладителем-сепаратором и ресивером генераторного газа, систему подачи генераторного газа и/или резервного горючего в непрерывно-детонационные пароперегреватели, систему управления и двухконтурную систему охлаждения, причем каждый из контуров включает одну секцию рубашки охлаждения реактора, одну секцию охладителя-сепаратора и рубашку охлаждения непрерывно-детонационного пароперегревателя, соединенные с баком системы охлаждения, оснащенным датчиком уровня воды, клапаном подачи воды и датчиком температуры воды, отличающееся тем, что двухконтурная система охлаждения незамкнута и каждый контур снабжен одним насосом подачи воды из бака системы охлаждения в последовательно расположенные секцию рубашки охлаждения реактора и рубашку охлаждения непрерывно-детонационного пароперегревателя и двумя последовательно установленными насосами подачи воды из бака системы охлаждения в последовательно расположенные секцию рубашки охлаждения охладителя-сепаратора, секцию рубашки охлаждения реактора и рубашку охлаждения того же непрерывно-детонационного пароперегревателя, причем рубашка охлаждения каждого непрерывно-детонационного пароперегревателя сообщается с соответствующим ей непрерывно-детонационным пароперегревателем через пористые вставки и/или пояс с распределенными отверстиями, установленные на внешней стенке каждого непрерывно-детонационного пароперегревателя, при этом внутренняя стенка каждого непрерывно-детонационного пароперегревателя образована стенкой полого цилиндра с расположенным внутри него трубчатым контейнером ввода измельченных органических отходов в реактор через выходное сечение с установленным в нем обратным клапаном и снабженным устройством подачи генераторного газа и/или резервного горючего, установленным в торце трубчатого контейнера ввода измельченных органических отходов и соединенным через клапан управления подачи генераторного газа, и/или резервного горючего из емкости для накопления генераторного газа, и/или резервного горючего с ресивером генераторного газа и/или пусковым баком, а на боковой поверхности каждого трубчатого контейнера ввода измельченных органических отходов со стороны торца установлен приемник измельченных органических отходов.

4. Устройство по п. 3, отличающееся тем, что обратный клапан имеет два запорных элемента, имеющих форму конической стенки с полукруглыми площадками, установленными со стороны выходного сечения трубчатого контейнера ввода измельченных органических отходов в реактор таким образом, что в закрытом состоянии запорные элементы перекрывают выходное сечение трубчатого контейнера ввода измельченных органических отходов в реактор, а в открытом состоянии обратного клапана полукруглые площадки входят в боковые карманы, выполненные в стенках трубчатого контейнера ввода измельченных органических отходов в реактор в виде щелевых зазоров, имеющих конфигурацию полукруглых площадок, а конические стенки плотно прилегают к боковой поверхности трубчатого контейнера ввода измельченных органических отходов в реактор, при этом каждый из запорных элементов снабжен пластинчатой пружиной.

5. Устройство по п. 3, отличающееся тем, что боковые карманы выполнены под углом к продольной оси трубчатого контейнера ввода измельченных органических отходов в реактор и снабжены пружинами, а также по контуру боковых карманов со стороны выходного сечения трубчатого контейнера ввода измельченных органических отходов в реактор установлено уплотнение карманов.

6. Устройство по п. 3, отличающееся тем, что система управления обеспечивает автоматический контроль температурного состояния стенок непрерывно-детонационных пароперегревателей и реактора.

| СПОСОБ И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ СИЛЬНО ПЕРЕГРЕТЫМ ВОДЯНЫМ ПАРОМ | 2021 |

|

RU2777170C1 |

| Способ измерения импульсной проходящей мощности СВЧ с помощью полупроводника | 1960 |

|

SU136799A1 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЛЕТУЧЕЙ ЗОНЫ, ОБРАЗУЮЩЕЙСЯ ПРИ СЖИГАНИИ ОТХОДОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2739241C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ ХЛОРОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2010 |

|

RU2455568C2 |

| JP 2002282817 A, 02.10.2002 | |||

| KR 101117827 B1, 20.03.2012. | |||

Авторы

Даты

2024-09-30—Публикация

2023-06-30—Подача