Изобретение относится к устройству для индивидуального закалочного упрочнения компонентов технического оборудования, более точно, для регулируемого упрочнения отдельных компонентов с использованием охлаждающей среды с целью сведения к минимуму деформации.

Закалка является процессом термообработки стали, состоящим в быстром охлаждении обрабатываемых изделий от температуры аустенизации до температуры, близкой к температуре окружающей среды. Закалочное упрочнение приводит к трансформации микроструктуры стали и улучшению как механических, так и полезных свойств, например, срока службы, твердости, износостойкости и т.д.

Существуют различные решения, предусматривающие закалку в специализированных устройствах или закалочных камерах в различных жидких охлаждающих средах, таких как масло, вода, соль или реже газы или воздух. На данный момент наиболее распространенной закалочной средой остается масло.

Обрабатываемые путем закалочного упрочнения изделия обычно размещают в специализированном оборудовании (лотки, корзины и т.д.) партиями, образующими так называемую рабочую нагрузку, или насыпью помещают на ленточные конвейеры для нагрева в печах до температуры аустенизации и упрочняют в закалочных устройствах. Закалочные устройства могут являться частью печей аустенизации или представлять собой отдельные независимые устройства.

Отличительным признаком всех закалочных устройств является присутствие приспособления для обеспечения принудительной циркуляции охлаждающей жидкотекучей среды, которым является смеситель в случае жидкостей и вентиляторы в случае газов. Принудительная циркуляции охлаждающей среды необходима для эффективного переноса тепла от закаливаемых обрабатываемых изделий в теплообменник, который в свою очередь отводит тепло наружу закалочного устройства (обычно с использованием воды или другой внешней охлаждающей среды). Следовательно, для классических закалочных устройств также характерно присутствие одного или нескольких теплообменников.

В традиционных устройствах для закалочного упрочнения происходит следующий процесс: после нагрева до температуры аустенизации перемещают рабочую нагрузку из печи в закалочное устройство, в котором охлаждающая жидкотекучая среда поглощает тепло и тем самым охлаждает рабочую нагрузку. Затем направляют охлаждающую жидкотекучую среду (нагретую рабочей нагрузкой) в теплообменник, где она охлаждается и перенаправляется в сторону рабочей нагрузки с целью поглощения тепла. Оптимальный поток охлаждающей жидкотекучей среды обеспечивается смесителями (для жидкостей) и вентиляторами (для газов) и направляется соответствующими статорами по трубам.

Помимо придания надлежащих механических свойств в процессе закалочного упрочнения важно свести к минимуму деформацию, вызванную напряжениями вследствие температурных градиентов и трансформацией структуры материала во время закалки. Поскольку из-за деформаций требуется дорогостоящая механическая обработка для сглаживания формы отдельных элементов, задачей является сведение к минимуму деформации и достижение максимальной однотипности.

В теории сведение к минимуму деформации может достигаться путем обеспечения идентичных и однородных условий охлаждения как одного обрабатываемого изделия, так и всех обрабатываемых изделий (что особенно важно при массовом производстве). Традиционная закалка в масле приводит к увеличению деформации вследствие природы процесса, состоящего из трех фаз (фазы парового буфера, пузырьковой фазы и конвекционной фазы) и сопутствующей неоднородной интенсивности поглощения тепла. Аналогичным образом, не является оптимальным решением размещение отдельных изделий в партии рабочей нагрузки, поскольку каждое обрабатываемое изделие в силу своего уникального положения в рабочей нагрузке подвергается упрочнению особым, отличающимся образом, в результате чего последующая деформация отличается от деформации других обрабатываемых изделий.

С учетом перечисленных недостатков традиционных закалочных устройств с точки зрения сведения к минимуму деформации и ее однотипности были предприняты усилия по разработке устройства для однотипного упрочнения отдельных обрабатываемых изделий в охлаждающей среде.

Существенными признаками устройства для индивидуальной закалки согласно настоящему изобретению являются следующие элементы, находящиеся внутри закалочной камеры:

сменный стол для размещения отдельного обрабатываемого изделия, окруженный комплектом съемных сопел,

резервуар, установленный на впускном отверстии закалочной камеры для подачи охлаждающей среды в сопла, при этом выпускное отверстие закалочной камеры соединено с впускным отверстием резервуара для сбора расширенной охлаждающей среды из камеры,

компрессор, установленный между двумя резервуарами и обеспечивающий поток охлаждающей среды по замкнутому контуру.

Между выпускным отверстием резервуара и впускным отверстием закалочной камеры преимущественно установлены следующие элементы: контроллер для регулирования скорости потока подаваемого газа и запорный клапан; а между выпускным отверстием закалочной камеры и впускным отверстием резервуара предпочтительно установлены следующие элементы: запорный клапан, контроллер для регулирования скорости потока поступающего газа и теплообменник для охлаждения охлаждающей среды, нагретой в процессе закалки.

Выпускное отверстие резервуара посредством запорного клапана соединено с впускным отверстием компрессора, выпускное отверстие компрессора посредством запорного клапана и теплообменника для охлаждения сжатой среды соединено с впускным отверстием резервуара.

Кроме того, выгодно, когда закалочная камера посредством запорного клапана соединена с впускным отверстием вакуумного насоса, служащего для удаления воздуха и создания условий вакуума в закалочной камере.

Размещение и параметры сменного стола и окружающего набора сопел каждый раз приспосабливают к форме обрабатываемого изделия, охлаждаемого в процессе закалки, за счет чего достигается равномерный и оптимальный приток охлаждающей среды, предпочтительно воздуха или азота или также аргона, или гелия, или водорода, или двуокиси углерода, или их смесей.

Устройство согласно изобретению обеспечивает регулируемое охлаждение обрабатываемого изделия, которое подвергают закалке, за счет приостановки на определенное время принудительного потока охлаждающей среды в любой заданной точке в процессе охлаждения и затем его возобновления при различных условиях течения и давления с повторением один или несколько раз. Этот способ позволяет свободно формировать кривую охлаждения, достигать оптимальной микроструктуры и механических свойств стали и исключать процесс отпуска (который обычно необходим после упрочнения).

Применение регулируемое закалки отдельных обрабатываемых изделий сводит к минимуму деформацию каждого обрабатываемого изделия, а также обеспечивает полную однотипность деформации всех изделий одного и того же типа и отличные механические свойства.

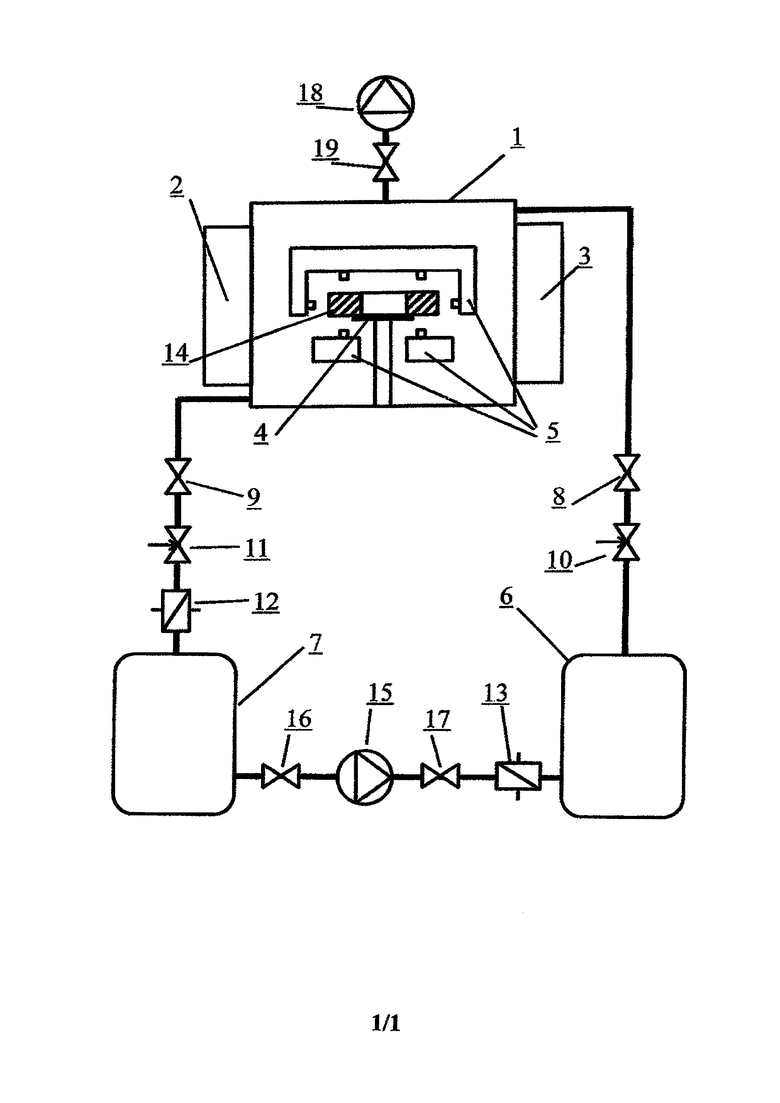

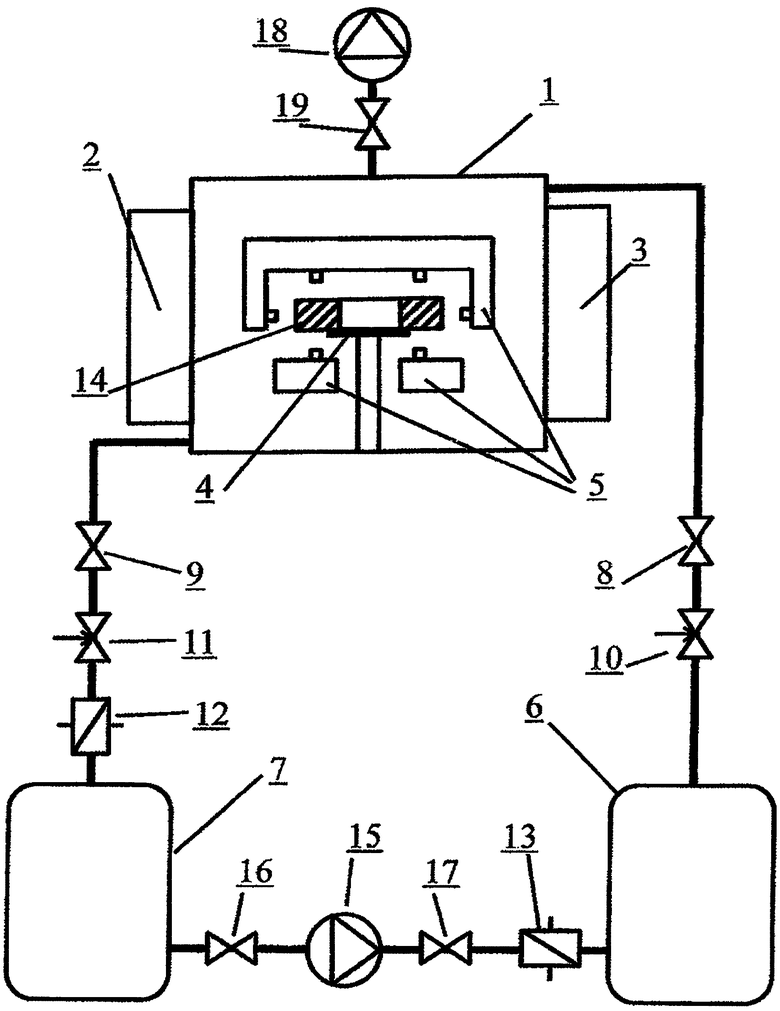

Изобретение более подробно описано далее на примере конкретной выполненной модели, показанной на чертеже, иллюстрирующем закалочную камеру вместе с системой охлаждения.

Список позиций на чертеже

1. Закалочная камера

2. Загрузочный люк

3. Разгрузочный люк

4. Стол

5. Сопла

6. Резервуар для подачи охлаждающей среды в сопла

7. Резервуар для сбора расширенной охлаждающей среды из закалочной камеры

8. Запорный клапан

9. Запорный клапан

10. Контроллер

11. Контроллер

12. Теплообменник

13. Теплообменник

14. Обрабатываемое изделие для закалочного упрочнения

15. Компрессор

16. Запорный клапан

17. Запорный клапан

18. Система вакуумных насосов

19. Запорный клапан

Устройство согласно изобретению рассчитано на вакуумную печь непрерывного действия с отдельными вакуумными камерами для нагрева и науглероживания, диффузии, предварительного охлаждения и закалки. Закалочная камера 1 с расположенными напротив друг друга плотно закрывающимися люками 2 и 3 для загрузки и выгрузки обрабатываемого изделия 14 посредством запорного клапана 19 соединена с впускным отверстием системы 18 вакуумных насосов, обеспечивающей удаление воздуха из закалочной камеры 1 и создание в ней условий вакуума.

Внутри закалочной камеры 1 находятся следующие элементы: сменный стол 4 для размещения отдельного обрабатываемого изделия 14, окруженный комплектом съемных сопел 5. На впускном отверстии закалочной камеры 1 установлен резервуар 6 для подачи охлаждающей среды в сопла 5, при этом выпускное отверстие закалочной камеры 1 соединено с впускным отверстием резервуара 7 для сбора для расширенной охлаждающей среды из камеры 1. Кроме того, между двумя резервуарами 7 и 6 установлен компрессор 15, обеспечивающий поток охлаждающей среды по замкнутому контуру.

Размещение и параметры сменного стола 4 и окружающего набора съемных сопел 5 каждый раз приспосабливают к форме обрабатываемого изделия 14, охлаждаемого в процессе закалки, за счет чего достигается равномерный и оптимальный приток охлаждающей среды.

Между выпускным отверстием резервуара 6 и впускным отверстием закалочной камеры 1 установлены следующие элементы: контроллер 10 для регулирования скорости потока подаваемого газа и запорный клапан 8, а между выпускным отверстием закалочной камеры 1 и впускным отверстием резервуара 7 предпочтительно установлены следующие элементы: запорный клапан 9, контроллер 11 для регулирования скорости потока поступающего газа и теплообменник 12 для охлаждения охлаждающей среды, нагретой в процессе закалки.

Выпускное отверстие резервуара 7 посредством запорного клапана 16 соединено с впускным отверстием компрессора 15, а выпускное отверстие компрессора 15 посредством запорного клапана 17 и теплообменника 13 для охлаждения охлаждающей среды соединено с впускным отверстием резервуара 6.

В рассматриваемом примере в закалочной камере 1, изготовленной из машиностроительной стали, находится обрабатываемое изделие 14 для термообработки, а именно, 150-мм шестерня из науглероженной стали марки 20MnCr5, а в качестве охлаждающей среды используется азот.

После нагрева в печи и науглероживания до достижения требуемой толщины слоя при температуре выше температуры аустенизации (например, 950°С) помещают обрабатываемое изделие 14 в находящуюся под вакуумом закалочную камеру 1. В закалочной камере 1 создан вакуум по меньшей мере 0,1 гПа с использованием вакуумной системы 18 при открытом клапане 19. Затем открывают загрузочный люк 2, и с помощью механизма транспортировки или манипулятора перемещают обрабатываемое изделие 14 в закалочную камеру 1, где его размещают на столе 4. Закрывают загрузочный люк 2 и вакуумный клапан 19. Далее открывают клапан 8 на отверстии для впуска газа в закалочную камеру 1, а также клапан 9 на отверстии для выпуска газа. В сопла 5 из питающего резервуара 6 под давлением 2 МПа поступает охлаждающий газ, который направляется на обрабатываемое изделие 14 для закалки. Газ поглощает тепло обрабатываемого изделия 14, тем самым охлаждая его, и после нагрева под атмосферным давлением поступает в приемный резервуар 7. До поступления в резервуар 7 газ охлаждается в теплообменник 12 газ-газ (азот-воздух) 12. Скорость потока охлаждающего газа (и, следовательно, скорость охлаждения) регулируется контроллерами 10 и 11, которые также устанавливают давление газа в закалочной камере 1. При повышении давления 5 внутри приемного резервуара 7 до 0,1 МПа включают компрессор 15, открывают запорные клапаны 16 и 17, и перекачивают газ обратно в питающий резервуар 6 (через другой теплообменник 13), который замыкает контур охлаждающего газа. Через несколько десятков секунд обрабатываемое изделие 14 закаливается и охлаждается до температуры, при которой его можно извлечь, обычно ниже 200°С. После того, как закрывают запорный клапан 8, и давление в закалочной камере 1 снижается до уровня, близкого к атмосферному давлению, закрывают запорный клапан 9, и выключают компрессор 15. Одновременно также закрывают запорные клапаны 16 и 17. Затем открывают разгрузочный люк 3 и извлекают обрабатываемое изделие 14 из закалочной камеры 1 с помощью механизма транспортировки или манипулятора. В результате процесса, осуществленного, как описано выше, обрабатываемое изделие 14 закаливается надлежащим образом, достигаю уровней твердости 60-62 единиц по шкале С Роквелла на поверхности и 32-34 единиц по шкале С Роквелла в сердцевине. Кроме того, после того, как закрывают люк 3, в закалочной камере 1 создается вакуум (0,1 гПа), и в нее может быть загружено другое обрабатываемое изделие 14 для осуществления другого цикла закалки, при этом длительность каждого цикла составляет от 10 до 1000 секунд.

Применение газа в качестве охлаждающей среды позволяет достигать равномерного охлаждения (за счет однофазного процесса исключительно на основе конвекции) и полного контроля интенсивности процесс за счет регулирования плотности или скорости потока газа. Закалочное упрочнение отдельных изделий позволяет точно приспосабливать поток охлаждающего газа к форме обрабатываемого изделия и полностью воспроизводить условия охлаждения для каждого обрабатываемого изделия при массовом производстве.

Изобретение относится к устройствам для индивидуальной закалки компонентов технического оборудования в виде шестерен, зубчатых колес или опорных колец. Устройство содержит вакуумную печь с закалочной камерой (1), которая имеет плотно закрывающиеся люки для загрузки и выгрузки обрабатываемого изделия (14). Расположенный внутри сменный стол (4) для размещения обрабатываемого компонента (14), окруженный комплектом съемных сопел (5). Резервуар (6) для подачи охлаждающей среды в сопла (5), установленный на впускном отверстии закалочной камеры (1), соединенный с впускным отверстием резервуара (7) для сбора охлаждающей среды из закалочной камеры (1). Компрессор (15), установленный между указанными резервуарами (6, 7) для обеспечения потока охлаждающей среды по замкнутому контуру. Между выпускным отверстием резервуара (6) для подачи охлаждающей среды в сопла (5) и впускным отверстием закалочной камеры (1) расположен контроллер (10) для регулирования скорости потока охлаждающей среды. Между выпускным отверстием закалочной камеры (1) и впускным отверстием резервуара (7) для сбора охлаждающей среды из закалочной камеры (1) расположен контроллер (11) для регулирования скорости потока поступающей охлаждающей среды. Сменный стол (4) и сопла (5) выполнены с параметрами, обеспечивающими возможность обработки размещаемых компонентов. Технический результат заключается в сведении к минимуму деформации и обеспечении ее однотипности. 4 з.п. ф-лы, 1 ил.

1. Устройство для индивидуальной закалки компонентов технического оборудования в виде шестерен, зубчатых колес или опорных колец, содержащее вакуумную печь с закалочной камерой (1), которая имеет плотно закрывающиеся люки для загрузки и выгрузки обрабатываемого изделия (14), расположенный внутри сменный стол (4) для размещения обрабатываемого компонента (14), окруженный комплектом съемных сопел (5), резервуар (6) для подачи охлаждающей среды в сопла (5), установленный на впускном отверстии закалочной камеры (1), соединенный с впускным отверстием резервуара (7) для сбора охлаждающей среды из закалочной камеры (1), и компрессор (15), установленный между указанными резервуарами (6, 7) для обеспечения потока охлаждающей среды по замкнутому контуру, при этом между выпускным отверстием резервуара (6) для подачи охлаждающей среды в сопла (5) и впускным отверстием закалочной камеры (1) расположен контроллер (10) для регулирования скорости потока охлаждающей среды, а между выпускным отверстием закалочной камеры (1) и впускным отверстием резервуара (7) для сбора охлаждающей среды из закалочной камеры (1) расположен контроллер (11) для регулирования скорости потока поступающей охлаждающей среды, при этом сменный стол (4) и сопла (5) выполнены с параметрами, обеспечивающими возможность обработки размещаемых компонентов.

2. Устройство по п. 1, отличающееся тем, что между выпускным отверстием резервуара (6) для подачи охлаждающей среды в сопла (5) и впускным отверстием закалочной камеры (1) расположен запорный клапан (8), а между выпускным отверстием закалочной камеры (1) и впускным отверстием резервуара (7) для сбора охлаждающей среды из закалочной камеры (1) расположен запорный клапан (9) и теплообменник (12) для охлаждения охлаждающей среды, нагретой во время закалки.

3. Устройство по п. 1 или 2, отличающееся тем, что выпускное отверстие резервуара (7) для сбора охлаждающей среды из закалочной камеры (1) посредством запорного клапана (16) соединено с впускным отверстием компрессора (15), а выпускное отверстие компрессора (15) посредством запорного клапана (17) и теплообменника (13) для охлаждения охлаждающей среды соединено с впускным отверстием резервуара (6) для подачи охлаждающей среды.

4. Устройство по п. 1 или 2, отличающееся тем, что закалочная камера (1) посредством запорного клапана (19) соединена с впускным отверстием вакуумного насоса (18), служащего для удаления воздуха и создания условий вакуума в ней.

5. Устройство по п. 1, отличающееся тем, что в качестве охлаждающей среды используется воздух или азот, или аргон, или гелий, или водород, или двуокиси углерода, или их смесь.

| КЛАПАН ЭЛЕКТРОМАГНИТНЫЙ | 2010 |

|

RU2442057C2 |

| Устройство для поверхностной контурной закалки шестерен | 1958 |

|

SU117218A1 |

| US 2004211296 A1, 28.10.2004 | |||

| Устройство для охлаждения зубчатых колес | 1987 |

|

SU1475939A1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2061764C1 |

Авторы

Даты

2019-02-27—Публикация

2015-10-05—Подача