Область техники

Изобретение относится к технике покрытий деталей машин и материалов, более конкретно к вакуумной ионно-плазменной обработке поверхностей, и может быть использовано в оборудовании для нанесения покрытий на изделиях из металла и сплавов, диэлектриков и др. материалов для модифицирования поверхности и нанесения функциональных покрытий на конструкционные материалы методом вакуумной ионно-плазменной обработки с низкотемпературной активацией поверхности, осуществления комплексной поверхностной обработки конструкционных материалов и инструмента, включающей низкотемпературную очистку и активацию поверхности, нанесение различного вида функциональных многослойных покрытий (сплошных, дискретных), модифицирование поверхности металлической и газовой плазмой, а также для комбинированной поверхностной обработки, включающей химико-термическую обработку с последующим нанесением покрытия в одном технологическом цикле.

Уровень техники

Известна вакуумная установка с установочными фланцами для источников напыления (см. патент РФ №2058427, МКИ С 23 С 14/34, 1996 г.).

Вакуумная установка для нанесения покрытия включает цилиндрическую вертикально расположенную вакуумную камеру диаметром D и высотой Н с размещенным в ней подложкодержателем планетарного типа, содержащим опорную стойку с механизмом и приводом вращения вокруг вертикальной оси камеры и источники напыления, распыляемый катод одного из которых установлен соосно с камерой, а катоды остальных источников размещены так, что подставки подложек установлены между этими катодами и осью камеры. Основной особенностью установки является то, что источники напыления неподвижно смонтированы на наружной стороне вакуумной камеры в герметичных фланцах, размеры которых соизмеримы с размерами катодов источников.

Установка позволяет использование различных источников напыления как по типу (электродуговых, магнетронных), так и по форме. Любой из напылительных источников независимо от его типа и геометрической формы монтируется на круглом посадочном фланце, причем диаметр фланцев одинаков. Отношение диаметра фланца к высоте камеры должно быть определенным.

Недостатком известной установки является то, что при проведении комплексной обработки изделий необходимо в процессе обработки производить смену посадочных фланцев, устанавливая другие источники напыления, что приводит к снижению производительности.

Патент РФ №2155242, МКИ С 23 С 14/46, 2000 г., выдан на «Устройство для нанесения покрытий в вакууме».

Сущность изобретения состоит в том, что в устройстве для нанесения покрытий в вакууме, содержащем вакуумную камеру, откачную систему, узел крепления деталей, плазменные источники материала покрытий, источник газовых ионов, систему подачи газов, источники питания и блок управления, источники материала покрытий расположены на вакуумной камере в несколько ярусов с одинаковым их количеством в каждом ярусе и с возможностью взаимного перекрытия плазменных потоков в зоне крепления деталей, а источник газовых ионов имеет центральный и наружный катоды, образующие замкнутую вытянутую щель выпуска ионов, длина которой соответствует расстоянию между нижним и верхним ярусами источников материала покрытий.

Использование в патентуемом устройстве многоярусной системы источников материалов покрытий, щелевого ионного газового источника, обеспечивающего равномерный поток ионов по всей высоте вакуумной камеры, и узла крепления деталей в виде планетарного механизма с центральной поворотной стойкой с датчиком контроля толщины покрытий, по мнению авторов изобретения, позволяет повысить производительность и качество нанесения многослойных покрытий на изделия большого диапазона размеров, реализовать широкий круг технологических процессов модифицирования поверхностных слоев изделий с целью улучшения их характеристик.

Недостатком известной установки является то, что при проведении комплексной обработки изделий необходимо в процессе обработки производить многочисленные смены посадочных фланцев, устанавливая другие источники напыления, что приводит к усложнению эксплуатации, снижению производительности установки. Более того, сама конструкция установки усложняется из-за большого количества посадочных фланцев, что приводит к увеличению стоимости установки.

Сущность изобретения

Задачей изобретения является разработка такой конструкции установки для вакуумной ионно-плазменной обработки поверхностей, которая обеспечивала бы обработку сложных пространственных деталей или большого количества деталей, расположенных в вакуумной камере с высоким качеством покрытий.

При этом конструкция установки должна быть более простой, обеспечивать удобство эксплуатации, в частности смены источников плазмы, и за счет этого позволить снизить затраты на изготовление и эксплуатацию.

Кроме того, конструкция должна обеспечить обработку номенклатуры обрабатываемых деталей различных размеров и конфигурации, более полное использование внутреннего объема камеры при выполнении различных технологических операций при повышении производительности.

Поставленная задача достигается тем, что в установке для вакуумной ионно-плазменной обработки поверхностей, включающей вакуумную камеру, источники плазмы, системы вакуумирования, подачи и регулирования расхода газа, источники питания и блок управления, при этом камера снабжена проемами с крышками, несущими источники плазмы и герметично соединяемыми с камерой, установка источников плазмы на крышках выполнена в виде технологических модулей, включающих технологические блоки, набор и компоновка которых обеспечивает выполнение заданного технологического цикла.

При этом крышки выполнены в виде фланцев, установленных на поворотных рамах, шарнирно закрепленных и фиксируемых на корпусе камеры, а сама установка снабжена по меньшей мере двумя крышками с технологическими модулями, расположенными друг напротив друга на противоположных сторонах корпуса камеры.

Более того, вакуумная камера выполнена в виде куба, на двух боковых противоположных гранях которого установлены поворотные рамы с технологическими модулями, передняя грань выполнена с загрузочной дверью, верхняя грань выполнена с вертикальным люком, при этом загрузочная дверь и вертикальный люк выполнены с возможностью установки дополнительных источников плазмы.

Такое выполнение установки для вакуумной ионно-плазменной обработки поверхностей позволяет упростить конструкцию, снизить затраты на изготовление и эксплуатацию, улучшить качество комплексной обработки поверхностей.

Перечень чертежей

Изобретение поясняется чертежами, на которых:

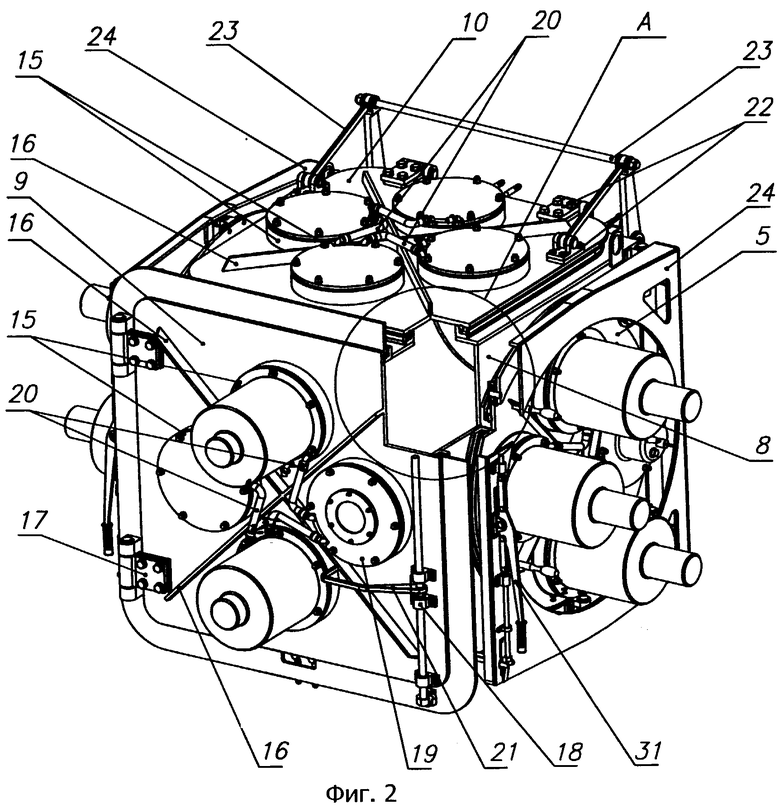

Фиг.1 показывает общий вид установки вакуумного ионно-плазменного нанесения покрытий в соответствии с изобретением;

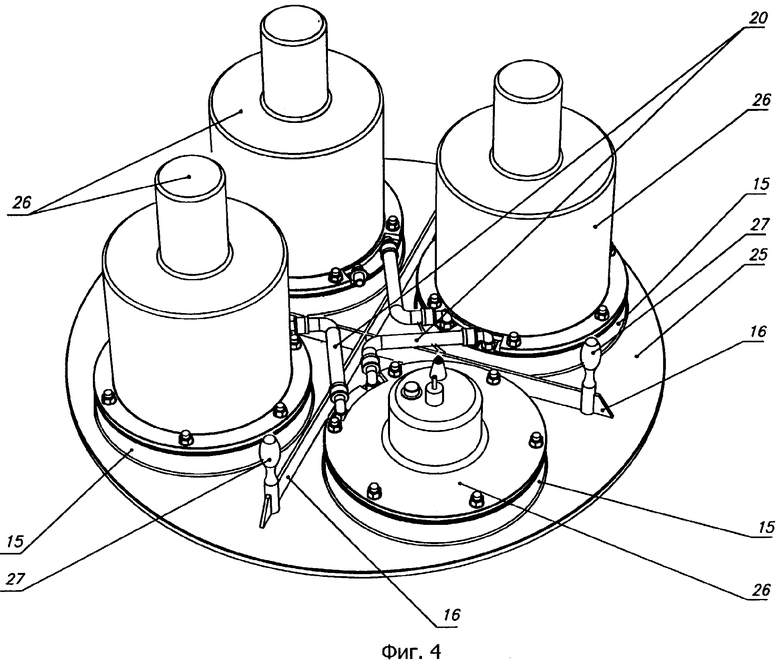

Фиг.2 - общий вид вакуумной камеры установки при виде 3/4 спереди с частичным вырезом;

Фиг.3 - узел А фиг.2;

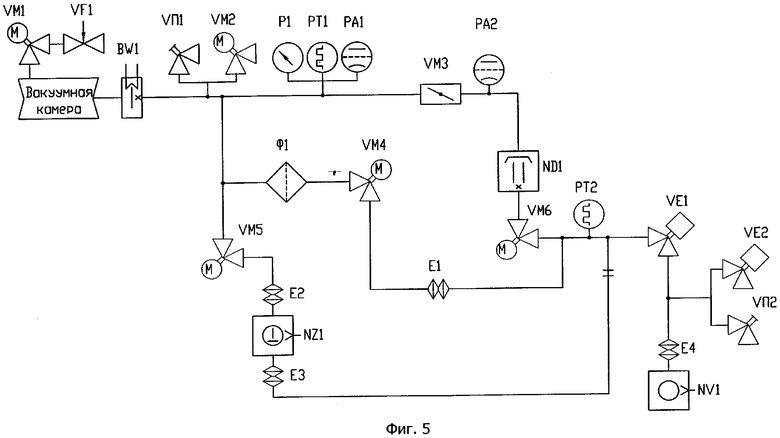

Фиг.4 - общий вид технологического модуля;

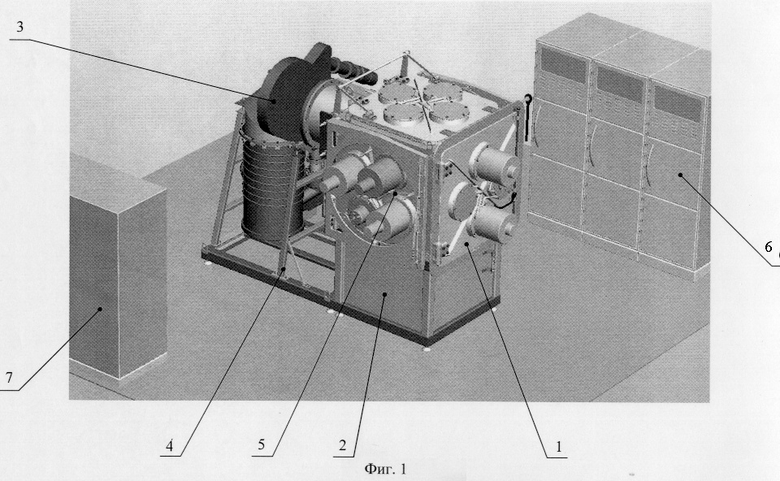

Фиг.5 - структурную схему системы обеспечения и поддержания вакуума установки.

Осуществление изобретения

Установка для вакуумного ионно-плазменного нанесения покрытий содержит следующие основные узлы и системы (Фиг.1):

- вакуумная камера (ВК) - 1;

- станина вакуумной камеры - 2;

- поворотное устройство (ПУ) обрабатываемых объектов (не показано);

- система обеспечения и поддержания вакуума (СОПВ) - 3;

- станина размещения вакуумного оборудования - 4;

- технологические модули (ТМ) - 5;

- шкафы управления - 6;

- водоохлаждающая установка - 7;

- системы управления установкой (СУУ) (не показано);

- системы оборотного водоснабжения (СОВ) (не показано).

Вакуумная камера (фиг.2) включает в себя каркас 8, закрепленный на станине, и установленные на нем загрузочную дверь 9, вертикальный загрузочный люк 10, крышки с источниками плазмы, выполненные в виде технологических модулей 5, и установленные по обеим боковым сторонам.

При этом крышки выполнены в виде фланцев, установленных на поворотных рамах, шарнирно закрепленных и фиксируемых на корпусе камеры, а вакуумная камера снабжена по меньшей мере двумя крышками с технологическими модулями, расположенными друг напротив друга на противоположных сторонах корпуса камеры.

Кроме того вакуумная камера выполнена в виде куба, на двух боковых противоположных гранях которого установлены поворотные рамы с технологическими модулями, передняя грань выполнена с загрузочной дверью, верхняя грань выполнена с вертикальным люком, при этом загрузочная дверь и вертикальный люк выполнены с возможностью установки дополнительных источников плазмы.

ВК снабжена столом для размещения обрабатываемых деталей, установленным в нижней части при помощи поворотного устройства. Стол имеет возможность вращения (планетарное).

Каркас ВК представляет собой сварную конструкцию в виде куба, грани которого выполнены из листов нержавеющей стали. Листы соединены между собой по торцу сварным соединением, которое состоит из силового (с внутренней стороны камеры) и герметичного (с наружной стороны камеры) шва.

С фронтальной стороны каркаса камеры стальной лист отсутствует для возможности установки загрузочной двери максимальных размеров.

С правой и левой стороны каркаса камеры в стальных листах выполнены сквозные отверстия под установку технологических модулей 5.

С нижней стороны конструкции имеется отверстие под установку поворотного устройства вращения стола с объектами обработки.

На задней стенке каркаса камеры выполнено отверстие для подсоединения системы СОПВ - 3.

На верхней стороне каркаса предусмотрено отверстие квадратной формы для установки вертикального загрузочного люка 10.

Все отверстия выполнены так, что их центры в вертикальных плоскостях совпадают, т.е. симметричны относительно каждой стороны камеры.

По краям всех отверстий каркаса камеры (кроме задней стенки) с помощью сварки установлены посадочные фланцы 12 (фиг.3), которые обеспечивают герметичность сопрягаемых поверхностей дверей и люков за счет размещения в пазах посадочных фланцев резиновых уплотнительных элементов. Посадочные фланцы имеют одинаковый вид и размеры поперечного сечения.

В конструкции каждого посадочного фланца предусмотрены места под уплотнительные элементы, охлаждающие каналы. В качестве уплотнительных элементов данных фланцев используется шнур резиновый вакуумный 13. Посадочные места под уплотнительные элементы выполнены по типу «ласточкиного хвоста».

Охлаждающие каналы 14 (фиг.3) имеют форму прямоугольника в поперечном сечении, заваренного лентой из нержавеющей стали.

С фронтальной стороны камеры (фиг.2) на поворотных петлях установлена загрузочная дверь 9, которая выполнена из листовой нержавеющей стали. Размеры загрузочной двери выбраны таким образом, чтобы полностью перекрывать загрузочное отверстие. В конструкции двери предусмотрены:

- четыре унифицированных посадочных места - 15 под установку различных технологических блоков или смотрового стекла;

- силовые элементы конструкции, несущие нагрузку при вакуумировании камеры - 16;

- места крепления петель - 17;

- запорное устройство двери - 18;

- смотровое стекло - 19.

Унифицированные посадочные места (УПМ) - 15 (фиг.2) представляют собой кольцевые фланцы. Эти фланцы приварены к внешней стороне двери симметрично относительно центра. В конструкции УПМ имеются охлаждающие каналы по типу охлаждающих каналов в посадочных фланцах, уплотнительные элементы, шесть крепежных отверстий под установку технологических блоков с помощью шпилек. Охлаждающие каналы всех четырех УПМ соединены между собой последовательно в единую систему с помощью гибких шлангов 20, проходное сечение которых равно сечению охлаждающего канала.

Силовые элементы конструкции представляют собой ребра жесткости 16, проходящие по диагонали загрузочной двери так, что составляют единую конструкцию в виде креста.

На внешней стороне загрузочной двери установлено запорное устройство кулачкового типа 18 с одновременным прижатием по двум точкам поворотом ручки 21, расположенной под смотровым стеклом.

На верхней стенке вакуумной камеры расположен вертикальный загрузочный люк 10, который выполнен из листовой нержавеющей стали. Размеры вертикального загрузочного люка выбраны таким образом, чтобы полностью перекрывать вертикальное загрузочное отверстие. В конструкции люка предусмотрены:

- четыре унифицированных посадочных места - 15;

- силовые элементы конструкции - 16;

- места крепления петель и рычагов подъема люка - 22;

- запорное устройство люка.

Конструкция, способ установки, расположение УПМ, силовых элементов люка совпадают с загрузочной дверью, за исключением:

- меньшие размеры загрузочного отверстия;

- отсутствие смотрового стекла;

- место расположение запорного устройства.

Открытие/закрытие вертикального загрузочного люка осуществляется при помощи электрического мотор-редуктора, системы тяг и рычагов 23, соединенных между собой в единую кинематическую схему по типу «параллелограмм». Данная система позволяет открывать люк на необходимый угол поворота 90° за время 30 с. Мотор-редуктор и главный вал вращения системы подъема люка установлены в кронштейнах на задней стенке каркаса камеры (не показаны).

Задняя стенка каркаса камеры имеет отверстие для подсоединения системы СОПВ.

С правой и с левой стороны каркаса камеры симметрично установлены одинаковые по конструкции, размерам и установке поворотные рамы 24 с технологическими модулями 5.

Поворотная рама 24 выполнена из листовой нержавеющей стали. В центре рамы имеется отверстие. По периметру рамы с внутренней стороны установлены с помощью сварки ребра жесткости. С одной стороны рамы имеются посадочные места под установку петель.

Технологический модуль 5 (см. фиг.4) состоит из фланца 25 и из установленных на нем технологических блоков 26.

Фланец выполнен из листовой нержавеющей стали и имеет форму круга. Так же как загрузочная дверь и вертикальный люк фланец 25 имеет УПМ 15, силовые элементы 16, систему охлаждения 20. Размеры, конструкция и расположение УПМ на фланце в точности совпадают с размерами, конструкцией и расположением УПМ на загрузочной двери и вертикальном люке.

Силовые элементы конструкции представляют собой ребра жесткости, проходящие через центр фланца по вертикальной и горизонтальной оси так, что составляют единую конструкцию в виде креста. На краях силовых элементов установлены четыре рукоятки 27.

Технологические модули установлены на внутренней стороне поворотных рам с помощью болтовых соединений.

Закрытие/открытие ТМ производится путем вращения поворотной рамы, фиксирование которой обеспечивается с помощью клинового затвора 31 (фиг.2), расположенного на внешней стороне поворотной рамы. В закрытом состоянии клинья затвора с помощью рукоятки заведены в зацепление с ответными петлями, расположенными на боковой стенке камеры, при этом фланец ТМ прижимается к уплотнительному элементу посадочного фланца камеры с таким усилием, что происходит фиксация и герметизация ТМ.

В открытом состоянии клинья затвора с помощью рукоятки выведены из зацепления с ответными петлями, расположенными на боковой стенке камеры, при этом фланец ТМ отходит от уплотнительного элемента посадочного фланца камеры с небольшим зазором так, что происходит раскрытие и разгерметизация ТМ.

Поворотные рамы крепятся к углам камеры на петлях так, что при необходимости их можно использовать в качестве дополнительных загрузочных люков.

Технологический модуль (фиг.4) предназначен для выполнения всех технологических этапов, включая ионное травление и активацию поверхности, а также конденсацию покрытий. В состав ТМ входят технологические блоки 26, предназначенные для выполнения одного из этапов технологического процесса, максимальное количество технологических блоков в модуле четыре. Компоновка блоков в модуле осуществляется таким образом, чтобы каждый модуль обеспечивал осуществление всего заданного технологического цикла.

Технологический цикл вакуумной ионно-плазменной обработки, как правило, включает в себя этап окончательной очистки поверхности и этап разогрева деталей до заданного уровня температур, с последующим этапом конденсации газовой и металлический плазмы. В зависимости от вида поверхностной обработки: модифицирования или нанесения покрытий, периодичность этапов может меняться.

Компоновка модуля в зависимости от решаемых задач может быть разной. Например:

- для модифицирования поверхности ТМ может состоять из трех ТБ: ионного травления; активизирующий нагрев; источник активной плазмы;

- для нанесения коррозионно-стойких покрытий ТМ из ТБ: ионное травление; активизирующий нагрев; электродуговой источник плазмы; магнетронный источник плазмы;

- для комбинированной обработки ТМ и четыре ТБ: ионное травление; имплантор; активизирующий нагрев; источник активной металлической плазмы.

Размещение блоков определяется конфигурацией обрабатываемого объекта, количеством обрабатываемых объектов в рабочем объеме камеры и созданием необходимых функциональных свойств (коррозионная стойкость, износостойкость, модифицирование поверхности, жаростойкость и другие) на поверхности обрабатываемых объектов. Разнообразие создаваемых функциональных свойств определяется периодичностью включения технологических блоков, входящих в состав ТМ.

Наличие в конструкции вакуумной камеры двух ТМ, расположенных друг напротив друга на противоположных гранях, позволяет обеспечить равномерность формирование функциональных свойств на поверхности обрабатываемых объектов.

В состав технологических модулей входят технологические блоки:

- низкотемпературного ионного травления «Плагус» (НИТ);

- активирующего нагрева (АН);

- электродуговые источники плазмы (ЭДИП);

- протяженный магнетронный источник распыления (МИР);

Каждый блок обеспечивается источником электропитания и системой управления их функциональными свойствами и предназначены для выполнения следующих функций технологического процесса:

- НИТ - ионное травление обрабатываемой поверхности газовой плазмой;

- АН - активирующий нагрев и поддержание диапазона заданных температур;

- ЭДИТ - конденсация активной металлической плазмой;

- МИР - конденсация металлической плазмой.

Расширению технологических возможностей установки способствует наличие УПМ на загрузочной двери и верхнем загрузочном люке. Установка ТБ на верхнем загрузочном люке позволяет обрабатывать конструкции, имеющие поверхности, расположенные под углом 90° друг к другу, что обеспечивает одинаковый уровень формируемых функциональных свойств на взаимно перпендикулярных поверхностях. Размещение дополнительных ТБ (имплантор, МИР) на загрузочной двери позволяет реализовывать дополнительный комплекс свойств к формируемым покрытиям (увеличение глубины модифицированного слоя, обеспечение беспористого покрытия и т.д.).

Система обеспечения и поддержания вакуума (см. фиг.1) представляет собой систему труб, насосов, клапанов, сильфонов и другого вакуумного оборудования, соединенных между собой в определенной последовательности для создания первоначального остаточного вакуума в камере 3×10-5 мм рт.ст. и поддержания его в пределах, указываемых в технологических процессах.

Структурная схема СОПВ представлена на фиг.5. Основными элементами системы являются форвакуумный насос (NV1) с бустером (NZ1), диффузионный паромасляный насос (ND1), вакуумный затвор (BW1), вакуумные электромагнитные клапаны (VM1...5), воздушный фильтр (Ф1), датчики параметров вакуума (РТ, РА).

Для устранения вибрации форвакуумного насоса, возникающей в процессе работы, его станина выделена в отдельную конструктивную единицу с устройством виброгашения, которое выполнено в виде резиновых виброустойчивых прокладок, установленных на опоры станины.

Система оборотного водоснабжения (СОВ) предназначена для отвода избыточного тепла в процессе выполнения технологического цикла и поддержания постоянной температуры в диапазоне от плюс 15°С до плюс 25°С в герметизирующих элементах установки.

СОВ включает водоохлаждающую установку (ВУ), представляющую собой холодильное устройство с принудительной системой подачи воды, обеспечиваемой водяным насосом. ВУ снабжена емкостью и рассчитана на избыточное давление воды 2,5 атм.

Охлаждающая жидкость по шлангам подается из ВУ в входные штуцеры:

- охлаждающих каналов УПМ технологических модулей, загрузочной двери, верхнего загрузочного люка;

- посадочных фланцев технологических модулей, загрузочной двери, верхнего загрузочного люка;

- диффузионного насоса (СОПВ);

- охлаждающего канала поворотного устройства стола.

После съема избыточного тепла охлаждающая жидкость из выходных штуцеров вышеперечисленных охлаждающих каналов поступает в холодильное устройство ВУ, где происходит отдача избыточного тепла.

Система управления установкой (СУУ) включает программируемый логический контроллер (PLC) модульной конструкции, состоящий из модуля центрального процессора, набора цифровых и аналоговых модулей ввода-вывода, графической панели оператора HMI (человеко-машинный интерфейс), и обеспечивает осуществление всех технологических этапов в автоматическом режиме, включая:

- опрос всех узлов и блоков на предмет их работоспособности;

- обеспечение заданных параметров вакуума;

- обеспечение параметров работы поворотного устройства;

- обеспечение заданной концентрации и состава реактивных газов;

- обеспечение технологического этапа ионного травления;

- обеспечение технологического этапа активации поверхности;

- обеспечение этапа конденсации покрытия;

- обеспечение контроля температуры и регулировка энергетических параметров (ток дуги и опорного напряжения).

Основными этапами осуществления базового процесса вакуумной обработки изделий с нанесением покрытия TiN на установке «ВУМП» являются:

- обеспечение остаточного давления воздуха в камере не более 3·10-5 мм рт.ст.;

- загрузки изделий в камеру;

- обеспечение заданного остаточного давления воздуха в камере;

- ионное травление исходной поверхности квазинейтральной ускоренной плазмой аргона;

- нагрев изделия до диапазона заданных температур и выдержка в этом диапазоне необходимое время;

- конденсация металлической активной плазмы или химических соединений, образующихся на поверхности в процессе плазмо-химической реакции;

- формирование эксплуатационных свойств на обрабатываемых поверхностях за счет модифицирования поверхности, создания различного вида покрытий или совместного их воздействия на поверхность;

- разгрузка камеры.

Работа установки начинается с подачи силового напряжения в шкафы управления установкой, после чего программное обеспечение через систему контроллера производит опрос всех блоков управления на их работоспособность. Результаты опроса в виде соответствующих схем появляются на экране монитора.

После опроса при наличии положительных результатов включается водоохлаждающая установка. Контролем работоспособности водоохлаждающей установки является наличие протока воды через датчик.

После подтверждения готовности работоспособности всех систем начинает функционировать система обеспечения остаточного давления в камере.

Для этого включаются система контроля вакуума и форвакуумный насос (NV1 фиг.5), который производит откачку воздуха из колена трубопровода, прилагающегося к насосу до аварийного клапана (VE1). При включении форвакуумного насоса все клапаны напуска воздуха (VE2, VП2) закрыты. После продолжительности работы насоса, равной 1 мин, открывается аварийный электромагнитный клапан (VE1) для выхода в систему соединительных патрубков с последующим выходом через клапан (VM6) на диффузионный насос для предварительной откачки воздуха из его объема. После чего происходит включение диффузионного насоса (ND1) путем подачи напряжения на его нагревательную плитку (время нагрева диффузионного насоса 40 мин), после чего клапан (VM6) закрывается и открывается клапан (VM4) для откачки воздуха из рабочей камеры по трубопроводу (сечением 63 мм) через фильтр (Ф1). После откачки воздуха из камеры через фильтр (Ф1) клапан (VM4) закрывается и клапаном (VM5) открывается трубопровод (сечением 100 мм) для откачки воздуха из камеры. Датчик манометрический (Р1) включяет насос Рутц (NZ1) (от давления 6·10-1 мм рт.ст.) для быстрой откачки из рабочего объема камеры. Термопарные датчики низкого давления (РТ1, РТ2) дают информацию о давлении в объеме камеры, и при достижении 3·10-2 мм рт.ст. происходит закрытие клапана (VM5) и открывается клапан (VM6) диффузионного насоса. После небольшой временной задержки (0,5-1 мин) происходит открытие вакуумного затвора (VM3) и последующая откачка осуществляется через трубопровод (сечением 500 мм) диффузионного насоса (ND1). При достижении заданного остаточного давления 3·10-5 мм рт.ст. от ионизационного датчика высокого давления (РА1) поступает сигнал на включение системы поворота стола, тем самым осуществляется переход к следующему этапу.

После обеспечения остаточного вакуума в заданных пределах осуществляется удаление конденсата влаги со стенок камеры за счет их прогрева активной металлической или газовой плазмой. С этой целью осуществляется кратковременное включение ЭДИП, при этом осуществляется отключение системы охлаждения воды через корпус камеры. При достижении температуры камеры, равной 50°С, происходит закрытие вакуумного затвора (ND1), отключение системы поворота стола и осуществляется разгерметизация камеры, путем включения клапана напуска воздуха в автоматическом (VП1) или ручном (VM2) режиме. После разгерметизации камеры осуществляется этап ее загрузки.

Загрузка камеры осуществляется путем размещения обрабатываемых изделий в рабочем пространстве камеры. При загрузке необходимо соблюдать зазоры между соседними изделиями и изделиями и стенками камеры. Устойчивость размещения деталей контролируется путем кратковременного включения поворотного устройства стола. После размещения деталей в рабочем пространстве камеры происходит закрытие загрузочного люка камеры и клапанов напуска воздуха в камеру (VП1) и (VM2). Производится герметизация рабочего объема камеры в соответствие с этапом 2 для достижения остаточного давления воздуха 3·10-5 мм рт.ст. с целью проведения последующего этапа очистки поверхностей изделий.

Цель этого этапа провести окончательную очистку исходной поверхности и ее активацию путем удаления различных видов загрязнений и оксидной пленки. Степень активации зависит от эффективности удаления оксида. В систему ионного травления входит источник ускоренной газовой плазмы «Плагус» с блоком питания, игольчатый натекатель и емкость подачи газа. Настоящая конструкция блока питания предусматривает только ручное управление. Поэтому перед включением системы поворотного устройства стола дается команда на запуск блока питания (прогрев 5 мин), а также команда на напуск газа Ar через коллектор ускорителя «Плагус». Давление выставляется на уровне 2·10-4 мм рт.ст., после чего дается команда на включение системы поворотного устройства стола и на кратковременный запуск поджига с целью запуска источников ускоренной газовой плазмы. После появления голубого свечения в объеме камеры проводят этап ионного травления в течение 10-12 мин. Если происходит потеря газовой плазмы, процесс ее запуска с помощью модулей активирующего нагрева автоматически повторяется. С целью увеличения энергии ионного газового потока необходимо предусмотреть возможность подачи опорного напряжения до -300 В.

Следующий этап - осуществление нагрева изделия до заданного диапазона температур и активация поверхности изделий в процессе нагрева. Нагрев изделий осуществляется электронно-ионным потоком газовой плазмой Ar от двух электродуговых генераторов плазмы. Интенсивность нагрева изделий обеспечивается плотностью электронно-ионного потока и регулируется токовыми характеристиками электродугового генератора. Контроль температуры обеспечивается фотопирометрическими температурными датчиками с цифровой или стрелочной индикацией. Контроль температуры производится через смотровое кварцевое стекло, на внутреннюю поверхность которого (со стороны камеры) подается газ Ar с целью защиты стекла от запыления. Время выхода на диапазон температур активирующего нагрева определяется массой садки, а время прогрева деталей в заданном диапазоне температур свойствами материала изделий садки и задается таймером. По мере необходимости газовой поток Ar может меняться на поток смеси газов. По окончании 5 этапа осуществляется этап конденсации металлической плазмы (контролируется эффективность охлаждения по потоку воды и контролю температуры воды на входе и выходе).

После чего производят осаждение чистых металлов или их химических соединений на поверхность изделий. Генерация активной металлической плазмы осуществляется в основном электродуговыми источниками плазмы в количестве 4-х штук и одним источником протяженного магнетронного испарения. Электродуговые источники плазмы имеют автоматическую систему поджига и источник питания, обеспечивающий токовые характеристики до 200 А, а также раздельное управление стабилизирующей и фокусирующей катушки. Сепарация капельной фазы осуществляется путем размещения по оси катода металлического диска диаметром 50 мм. Остатки капельной фазы в виде мелкоразмерных нейтралов разбиваются в дополнительных магнитных полях переменного тока. Ускорение электронно-ионного потока активной металлической плазмы осуществляется путем подачи на изделие отрицательного потенциала в диапазоне от 0 до -500 В через поворотное устройство. Контроль за температурой процесса осуществляется фотопирометром и регулируется величиной опорного напряжения. В случае конденсации чистых металлов газовой средой является Ar, а для получения нитридных, карбидных, оксидных соединений в камеру подается смесь газов Ar+N; С; О или чистый N, C, O. Время процесса определяется толщиной покрытия. Фазовый состав покрытия определяется количеством газа, подаваемого в камеру. Контроль поступающего количества газа осуществляется электронной автоматической системой, работающей совместно с системой контроля вакуума. На всем протяжении этого этапа осуществляется контроль эффективности систем охлаждения по протоку воды и температуре входа и выхода воды. После окончания этого этапа отключаются генераторы источников плазмы, источник опорного напряжения, подача реактивного газа в камеру, закрывается вакуумный затвор диффузионного насоса, после чего осуществляется этап выгрузки изделий.

Цель этапа - произвести охлаждение изделий с покрытием или модифицированных слоев во избежание окисления активных образовавшихся поверхностных структур для сохранения их свойств. Охлаждение изделий осуществляется в замкнутом вакуумном объеме или с повышенным давлением инертного или реактивного газа до заданной температуры. По истечении времени охлаждения изделий включается обогрев камеры во избежание образования конденсата в замкнутых объемах генераторов плазмы и камеры. Прогрев камеры осуществляется до температуры 50°С, после чего происходит напуск воздуха через ручной или автоматический клапан. В момент разгерметизация камеры включается вентилятор для отсоса пылевидных частиц из камеры, открывается загрузочный люк, происходит выгрузка изделий и загрузка новой партии деталей. Затем цикл повторяется, начиная с первого этапа.

Выполнение установки для вакуумной ионно-плазменной обработки поверхностей позволяет получить следующие технико-экономические преимущества:

- упрощение конструкции вакуумной камеры при большом потребном количестве источников плазмы;

- обеспечение комплексной обработки сложных пространственных деталей или большого количества деталей, расположенных в вакуумной камере с высоким качеством покрытий;

- снижение расходов на эксплуатацию за счет упрощения обслуживания, смены источников плазмы;

- повышение производительности за счет увеличения количества обрабатываемых деталей и сокращения времени на смену источников;

- наличие в конструкции вакуумной камеры двух ТМ, расположенных друг напротив друга на противоположных гранях, позволяет обеспечить равномерность формирования функциональных свойств на поверхности обрабатываемых объектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2005 |

|

RU2287610C2 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2009 |

|

RU2425173C2 |

| УСТАНОВКА ДЛЯ ИОННО-ЛУЧЕВОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2496913C2 |

| УСТАНОВКА ДЛЯ ИОННО-ПЛАЗМЕННОГО МОДИФИЦИРОВАНИЯ И НАНЕСЕНИЯ ПОКРЫТИЙ НА МОНОКОЛЕСА С ЛОПАТКАМИ | 2017 |

|

RU2661162C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ НА ЛОПАТКИ БЛИСКА | 2018 |

|

RU2693229C1 |

| Установка модифицирования поверхности заготовок для режущих пластин | 2021 |

|

RU2762426C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ МАТЕРИАЛА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2011 |

|

RU2475567C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2811030C1 |

| ВАКУУМНАЯ ИОННО-ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ВНУТРИСОСУДИСТЫХ СТЕНТОВ, ПРЕИМУЩЕСТВЕННО ИЗ ОКСИНИТРИДА ТИТАНА | 2019 |

|

RU2705839C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2375496C2 |

Изобретение относится к технике покрытий деталей машин и материалов, более конкретно к вакуумной ионно-плазменной обработке поверхностей, и может быть использовано в оборудовании для нанесения покрытий на изделиях из металла и сплавов, диэлектриков и других материалов. Установка для вакуумной ионно-плазменной обработки поверхностей включает вакуумную камеру, источники плазмы, системы вакуумирования, подачи и регулирования расхода газа, источники питания и блок управления. Камера имеет проемы с крышками, несущими источники плазмы и герметично соединяемыми с камерой. Источники плазмы выполнены в виде технологических модулей, включающих технологические блоки, набор и компоновка которых обеспечивает выполнение заданного технологического цикла. Крышки выполнены в виде фланцев, установленных на поворотных рамах, шарнирно закрепленных и фиксируемых на корпусе камеры. Такая конструкции установки обеспечивает обработку сложных пространственных деталей или большого количества деталей, расположенных в вакуумной камере с высоким качеством покрытий. 2 з.п. ф-лы, 5 ил.

| МНОГОПУЧКОВАЯ УСТАНОВКА ДЛЯ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1995 |

|

RU2095467C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ШИРОКУЮ ЛЕНТУ | 2001 |

|

RU2203979C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ В ВАКУУМЕ | 1991 |

|

RU2036246C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИСПОЛЬЗОВАНИЯ В УСТАНОВКЕ ДЛЯ НАНЕСЕНИЯ НА ДЕТАЛИ ПОКРЫТИЙ, ПРИСПОСОБЛЕНИЕ МОДУЛЬНОГО ТИПА, УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ДЕТАЛИ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1997 |

|

RU2161075C2 |

| ВАКУУМНАЯ УСТАНОВКА | 1983 |

|

SU1153578A2 |

| JP 62192580 A, 24.08.1987 | |||

| US 4357365 A, 02.11.1982. | |||

Авторы

Даты

2007-02-27—Публикация

2005-04-29—Подача