Область техники

Изобретение относится к средствам и способам виброзащиты объектов в различных областях техники и может быть использовано, в частности, для изготовления прокладок-амортизаторов под подошву шпал или брусьев стрелочных переводов, а также для виброзащиты строительных конструкций и промышленного оборудования.

Более конкретно, изобретение относится к пористому резиновому амортизатору заданной жесткости, способу регулирования жесткости пористых резиновых амортизаторов и способу изготовления пористого резинового амортизатора заданной жесткости. Во многих областях техники надежность и долговечность технических средств тесно связана с качеством их виброзащиты. Большая часть дефектов деталей и узлов, возникших из-за вибрационных воздействий, может быть успешно устранена еще на стадии проектирования за счет демпфирования колебаний с помощью специальных устройств - виброизоляторов и демпферов. Однако практика показывает, что традиционные средства виброзащиты - резиновые или резинометаллические амортизаторы - часто не обеспечивают требуемых параметров снижения вибраций и ударов. Резина заметно изменяет свои упругодемпфирующие характеристики при изменении температуры, подвержена ускоренному старению под влиянием радиации.

Известны попытки смоделировать свойства резины и создать средства виброзащиты на основе прессованного нетканого проволочного материала, так называемого «металлического аналога резины». Виброизоляторы из такого материала имеют довольно высокие демпфирующие характеристики, однако их создание требует применения сложных расчетных моделей, и кроме того, с течением времени они могут существенно изменяться под действием высоких удельных давлений контактирующих пар витков спирали и малым площадям контакта фрикционных пар.

Известен способ регулирования жесткости виброизолирующей опоры, согласно которому в зависимости от расположения центра масс защищаемого от вибрации агрегата изменяют количество упругих элементов опоры, создавая условия плоскопараллельного перемещения защищаемого агрегата на резонансе при механических воздействиях, а также возможность обеспечения требуемой частоты собственных колебаний при минимальном коэффициенте динамичности (заявка RU 2004130523). Этот способ требует точного расчета зависимости координат центра масс защищаемого от вибрации агрегата от количества упругих элементов опоры, и поэтому сложен в осуществлении, а в случае ошибочного расчета агрегат будет не защищен от вибрации.

Известен амортизатор (патент RU 2032119), который содержит корпус, коаксиально установленные в нем вибродемпфирующую пластину и втулку. Корпус известного амортизатора выполнен в виде кольца, а вибродемпфирующая пластина выполнена из пластика, внутри нее расположены предварительно растянутый в радиальном направлении струнный каркас, струны которого закреплены соответственно на корпусе и втулке. Недостатком такого устройства является ограниченная область применения, а также зависимость величины жесткости от сложной конструкции амортизатора. Таким образом, на сегодняшний день наиболее экономичным и простым средством виброзащиты остаются разнообразные резиновые изделия, жесткость которых регулируют несколькими способами. Например, для создания пористого резинового изделия заданной жесткости можно изменять его габариты (особенно толщину), конструкцию, или выбирать такую рецептуру сырой резиновой смеси, которая после вулканизации имеет заданную жесткость. Например, регулирование жесткости можно проводить "химическим способом" путем изменения содержания ингредиентов резиновых смесей, например наполнителя (тех. углерода), или различным сочетанием каучуков, однако вследствие взаимной химической зависимости компонентов смеси диапазон такого регулирования слишком мал, а точность недостаточна.

Таким образом, недостатками известных способов регулирования жесткости резиновых изделий является зависимость жесткости от их габаритов, конструкции или химического состава резиновой смеси, что в целом существенно снижает эффективность регулирования.

Армирование полимерных смесей с целью придания им повышенной прочности с использованием различных наполнителей широко известно, например, известны армирующие волокнистые системы, такие как стеклянные, углеродные, органические, борные, керамические, металлические, при этом наиболее распространенными видами волокон, которые используют в качестве армирующего компонента для изготовления резиновых технических изделий, являются полиэфирное и полиамидное волокно.

Наиболее близким к изобретению являются способ получения резиновых прокладок-амортизаторов, раскрытый в патенте RU 2241718, согласно которому в процессе получения резиновых прокладок-амортизаторов в каучуковую массу добавляют стеклянное или минеральное волокно длиной от 0,5 до 300 мм. Хотя в известном способе в каучуковую массу добавляют стеклянное или минеральное волокно, характеризующееся широким интервалом длины волокон от 0,5 до 300 мм, очевидно, что задача регулирования жесткости путем изменения содержания волокнистого наполнителя в известном изобретении не была поставлена. Как свидельствуют приведенные в патенте данные, значительное изменение содержания волокна в пределах от 5 до 50 мас.ч. на 100 мас.ч. смеси каучука и регенерата практически не приводило к сколько-нибудь существенному изменению твердости, которая составляла от 70 до 76 по Шору. Кроме того, в известном способе отсутствуют какие либо указания на возможность регулирования жесткости полученного резинового изделия путем варьирования количества введенного волокна.

Известен также композиционный материал на основе резиновых смесей для изготовления нашпальных и подрельсовых прокладок-амортизаторов железнодорожного пути, описанный в заявке RU 2007126996, и имеющий состав, близкий к заявляемому, в котором в резиновую смесь на основе метилстирольных и дивиниловых каучуков вводят измельченный обрезиненный полиамидный корд с длиной волокон от 10 до 15 мм в количестве 17-18,5 мас.%. Известный материал характеризуется повышенным коэффициентом трения, однако в заявке также отсутствуют указания на возможность регулирования жесткости полученного резинового изделия путем варьирования количества введенного волокна. В литературе также отсутствуют сведения о возможности получения пористых резиновых амортизаторов регулируемой жесткости для таких областей применения, в которых действуют небольшие удельные нагрузки на единицу площади опоры и соответственно требуются материалы с небольшими значениями жесткости прокладки или модуля упругости материала. Задачей изобретения являются разработка пористого резинового амортизатора заданной жесткости, а также простого и недорогого способа регулирования жесткости пористого резинового амортизатора и способа изготовления пористого резинового амортизатора заданной жесткости, благодаря которому можно получить амортизатор заданной жесткости.

Задачей изобретения также является получение такого пористого амортизатора с требуемыми значениями жесткости или материала с заданным модулем упругости, который можно было бы использовать в местах действия небольших удельных нагрузок на единицу площади опоры.

Дополнительной задачей является создание способа регулирования жесткости резинового амортизатора, не прибегая к изменению вулканизирующей системы и химического состава резиновой смеси, т.е. регулирование должно осуществляться с помощью добавок, инертных к химическим процессам при вулканизации этой смеси.

Для решения указанной задачи предложен способ регулирования жесткости амортизатора, включающий введение в сырую пористую резиновую смесь на основе бутадиеновых, или стирольных, или изопреновых, или хлорпреновых, или изобутиленовых, или нитрилакриловых каучуков или их сочетания синтетического волокна с последующим формованием и вулканизацией получаемых изделий, отличающийся тем, что в сырую резиновую смесь добавляют полипропиленовое волокно в количестве 0,1-12 мас.%.

Согласно изобретению, способ регулирования жесткости амортизирующего изделия включает введение в сырую пористую резиновую смесь на основе непредельного каучука или смеси каучуков синтетического полипропиленового волокна в количестве от 0,1 до 12 мас.%, считая на массу резиновой смеси, с последующим формованием и вулканизацией получаемых изделий, при этом в сырую резиновую смесь вводят такое количество полипропиленового волокна в указанном интервале, которое обеспечивает требуемую величину жесткости и которое определяют по зависимости величины жесткости амортизатора от содержания волокна в указанном интервале, определенной на основании экспериментально полученной калибровочной кривой.

В качестве синтетического волокна, как правило, используют полипропиленовое волокно диаметром 10-75 мкм и длиной 6-70 мм. Предпочтительно, в качестве синтетического волокна используют полипропиленовое волокно диаметром 15-40 мкм и длиной 15-25 мм. Предпочтительно, в качестве синтетического волокна используют полипропиленовое волокно Fibercast® 500 длиной 6,35-50 мм или РВ Eurofiber® длиной 2,2-20 мм и диаметром 17-124 мкм. Возможно использовать полипропиленовое волокно Fibermesh®, Novomesh®, Novocon®, Enduro® и Fibercast®, а также марки ВСМ производства ООО Альянс (Моск. Обл), ТУ 2272-006-1342-9727-2007, длиной 6 мм, 12 мм, 18 мм, полипропиленовое волокно диаметром 20-50 мкм, длиной 3-18 мм производства ООО «Си Айрлайд» (Челябинск) и другие типы полипропиленовых микроволокон.

Предпочтительно, согласно изобретению в сырую пористую резиновую смесь вводят полипропиленовое волокно, имеющее прочность на растяжение 170-260 МПа. Синтетическое волокно имеет температуру плавления более 160°С.

Кроме того, предложен способ получения изделия - амортизатора заданной жесткости, согласно которому в сырую пористую резиновую смесь вводят синтетическое волокно в количестве 0,1-12 мас.%.

Согласно изобретению способ получения амортизирующего изделия заданной жесткости включает стадии, согласно которым:

- получают ряд образцов пористой резины из сырой резиновой смеси на основе непредельного каучука с градиентом содержания полипропиленового синтетического волокна в интервале от 0,1 до 12 мас.% по способу по любому из пп. 1-7,

- измеряют значение жесткости для каждого образца и строят калибровочную кривую зависимости жесткости от содержания указанного волокна,

- рассчитывают содержание волокна в указанном интервале, требуемое для достижения желаемой жесткости, на основании полученной калибровочной кривой,

- изготавливают амортизатор заданной жесткости путем введения в сырую резиновую смесь рассчитанного количества волокна с последующей вулканизацией полученной смеси.

Кроме того, предложен амортизатор заданной жесткости, получаемый путем вулканизации пористой резиновой смеси на основе бутадиеновых, или стирольных, или изопреновых, или хлорпреновых, или изобутиленовых, или нитрилакриловых каучуков или их сочетания, армированной синтетическим волокном в количестве 0,1-12 мас.% к массе исходной резиновой смеси.

Согласно изобретению предложенный амортизатор представляет собой пористый резиновый материал с заданным модулем упругости, на основе непредельного каучука или смеси каучуков и синтетического полипропиленового волокна, при соотношении исходных компонентов: каучуковая смесь 100 мас.ч., волокно от 0,1 до 12 мас.ч., при этом указанный пористый резиновый материал характеризуется по существу линейной зависимостью величины модуля упругости от содержания указанного полипропиленового волокна.

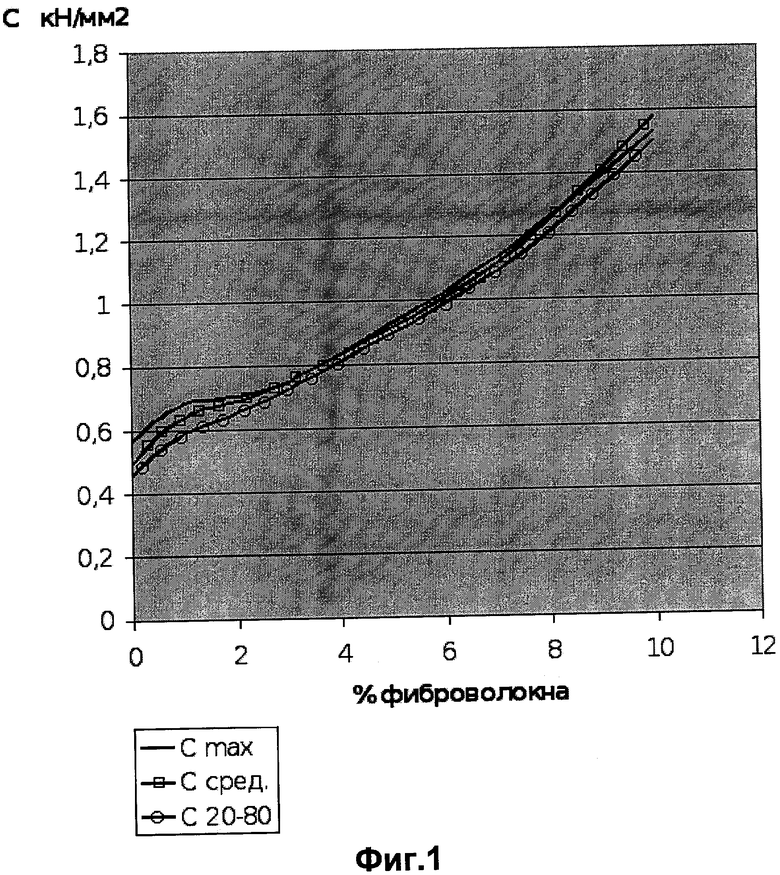

Предложен также пористый резиновый материал для применения в качестве амортизатора, на основе непредельного каучука или смеси каучуков и синтетического полипропиленового волокна, при соотношении исходных компонентов: каучуковая смесь 100 мас.ч., волокно от 0,1 до 12 мас.ч., характеризующийся зависимостью величины модуля упругости этого материала от содержания указанного полипропиленового волокна, приведенной на фиг. 1.

Благодаря использованию заявляемых пористого резинового амортизатора заданной жесткости и способов регулирования жесткости пористого резинового амортизатора и изготовления пористого резинового амортизатора заданной жесткости отсутствует необходимость в трудоемких и достаточно продолжительных стадиях разработки конструкции амортизатора, проведении соответствующих расчетов и моделировании. Кроме того, способы, осуществляемые согласно изобретению путем добавления расчетного количества волокна в сырую резиновую смесь, позволяют исключить сложный процесс подбора рецептуры резиновой смеси, соответствующей требуемому значению жесткости готового амортизатора, и избежать использования дорогостоящих специальных вулканизующих систем для резиновых смесей, а также тщательного входного контроля ингредиентов резиновой смеси при ее изготовлении.

Основное преимущество использования пористых резиновых амортизаторов заданной жесткости заключается в том, что такие амортизаторы удобно и экномически целесообразно использовать в тех случаях, когда требуется гасить разные частоты разных амплитуд, например, для нескольких агрегатов, соединенных муфтой и вибрирующих с разными частотами, но при этом пространства для помещения амортизаторов для этих агрегатов имеют одинаковые ограничения по габаритам. В этом случае амортизаторы имеют одинаковые габариты, но различную жесткость, при этом жесткость каждого из амортизаторов отвечает частоте, с которой вибрирует соответствующий ему агрегат. Дополнительное преимущество заключается в том, что изобретение позволяет придать амортизатору требуемую жесткость благодаря простому расчету количества синтетического волокна, исходя из графика пропорциональной зависимости жесткости готового амортизатора от количества синтетического волокна.

Сущность изобретения заключается в том, что в сырую пористую резиновую смесь вводят специальную добавку в виде синтетического волокна из полимерных материалов, например полипропилена, благодаря чему в процессе вулканизации полученной пористой резиновой смеси с последующим получением готового амортизатора происходит его пространственное армирование до заданной жесткости. Таким образом, жесткость амортизирующего изделия регулируют в процессе его изготовления путем добавления синтетического волокна в количестве, которое обеспечивает заданную жесткость готового изделия.

В предлагаемом способе в качестве сырой резиновой смеси используют вулканизуемые резиновые смеси на основе каучуков, предпочтительно непредельных каучуков серной вулканизации, содержащих порообразователи, или механически вспененные латексы для получения пенорезины. Размер пор в полученном изделии составляет от 0,4 мкм (микропористые резины) до 0,2-0,4 мм. Полученные изделия представляют собой пористые наполненные пенорезины, обладающие хорошими звуко- и теплоизоляционными свойствами, способные гасить вибрацию, и могут применяться в производстве разнообразных прокладок, сидений для автомобилей, подошвы обуви и др.

Предпочтительны резиновые смеси на основе непредельных каучуков со вспенивающими системами на основе химических порообразователей. Рецептуры пористых резиновых смесей хорошо известны из уровня техники специалистам в данной области техники, например, см. Способы изготовления губчатых изделий из латекса, М., ЦНИИТЭНефтехим, 1974; Грушецкая Н.В., Силонова М.С, Мазина Г.Р., Трофимович Д.П., Способы улучшения свойств пенорезины, М., ЦНИИТЭНефтехим, 1976; Рыжков В.П., Клочков В.И., Воскресенский A.M., Производство пористых резинотехнических изделий, М., ЦНИИТЭНефтехим, 1979; Клочков В.И., Рыжков В.П., Производство пористых изделий из эластомеров, Л., 1984, М.С. Силонова.

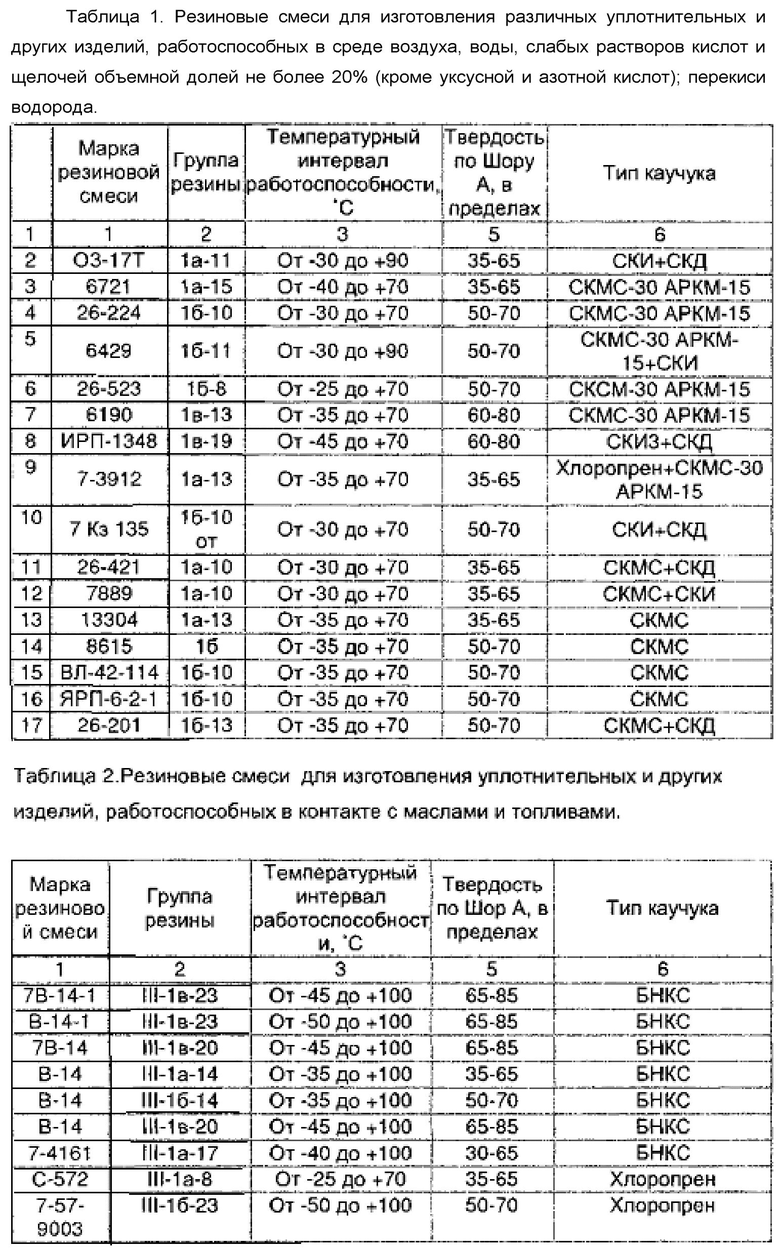

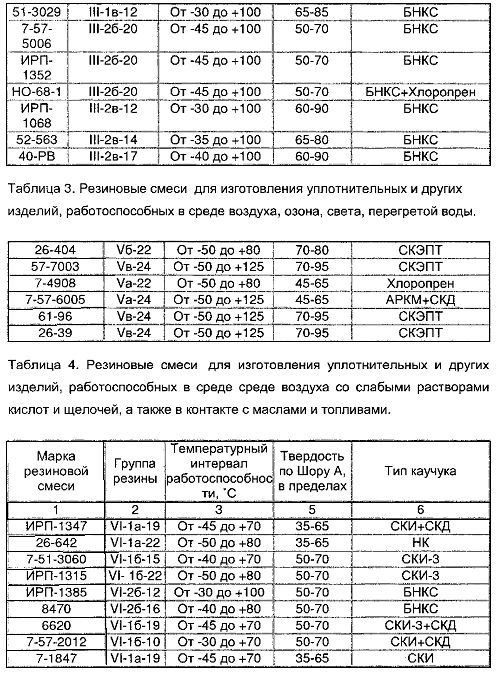

Например, согласно изобретению в качестве сырых резиновых смесей подходят следующие марки каучуков производства Волжского научно-технического комплекса (ВНТК ВолгГТУ), представленные в таблицах 1-4.

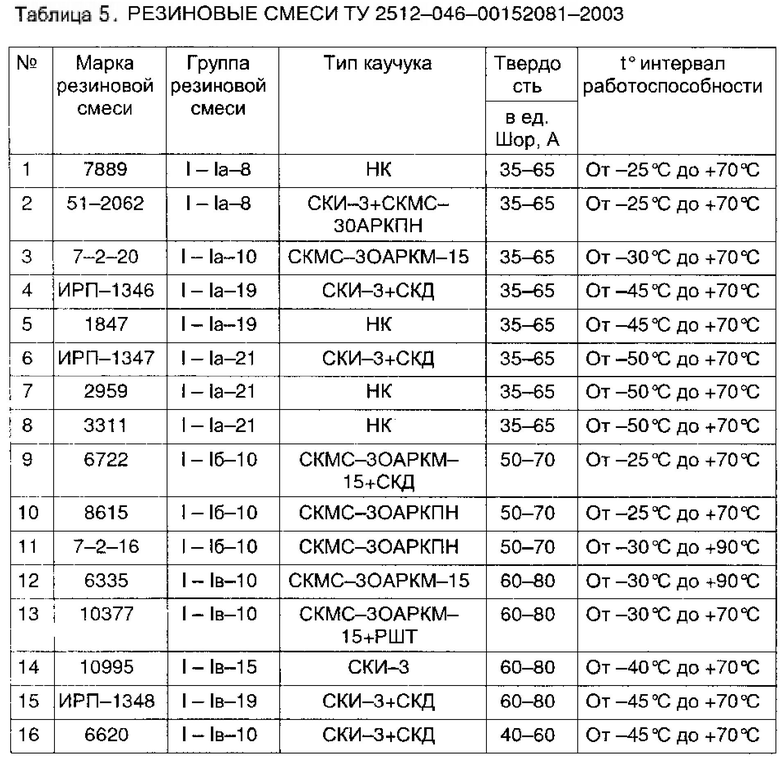

Особенно предпочтительны для изготовления виброизолирующих пористых изделий согласно изобретению резиновые смеси на основе каучуков СКИ-3, каучук СКМС-30, например, смеси производства ООО «Производственно-коммерческая фирма «РТД», такие, как представлены в таблице 5.

Porofor ADC/M-C1, ADC/L-C2, ADC/S-C2, ADC/F-C2, Genitron SCE, Unifoam AZ-VI25, Azobul B, Azobul F1, Hydrocerol, Naftofoam, Unicell, и т.д.

В качестве пластификаторов согласно изобретению используют ДБФ (дибутилфталат), ДБС (дибутилсебацинат), ДБЭА (дибутоксиэтиладипинат), хлорпарафин хп-1100 и другие.

В качестве вулканизаторов согласно изобретению можно использовать следующие: магнезия жженая техническая (окись магния), тиурам д молотый (тетраметилтиурам дисульфид), тиурам мдп гранулированный с парафином, альтакс (тиазол 2 МБС гранулированный), каптакс (2-меркаптобензтиазол), цимат (диметилдитиокарбомат цинка), этилцимат (диэтилдитиокарбомат цинка), бутилцимат (дибутилдитиокарбомат цинка), дифенилгуанидин (дфг), 4,4′-дитиодиморфолин (дтдм) и другие.

В качестве противостарителя согласно изобретению можно применять, однако не ограничиваясь лишь ими, нафтам (неозон д), агидол-1 (бутилгидрокситолуол) и агидол-2 (2,2-метилен-бис(4-метил-6-третбутилфенол), а в качестве замедлителей подвулканизации - фталевый ангидрид (технический) и нитрозодифениламин.

В качестве мягчителей согласно изобретению можно использовать следующие: стеарин (кислота стеариновая техническая), глицерин, олеиновая кислота, парафин и другие.

Способ регулирования жесткости пористых резиновых амортизирующих изделий осуществляют следующим образом. Готовят сырую пористую резиновую смесь и вводят в нее синтетическое волокно, предпочтительно полипропиленовое фиброволокно, в том количестве, которое обеспечивает заданную жесткость готового амортизатора. Требуемое количество рассчитывают по предварительно построенной калибровочной кривой (номограмме) для данной марки резиновой смеси и вулканизирующей системы. Затем полученную резиновую смесь вулканизуют на прессе.

Согласно изобретению предпочтительный интервал температуры вулканизации составляет 150-165°С, время вулканизации от 10 до 23 мин.

Таким образом, предложенный способ позволяет регулировать жесткость (модуль упругости) амортизирующего изделия путем изменения количества вводимого полипропиленового синтетического волокна при неизменном составе резиновой смеси и вулканизирующей системы.

Статическую или динамическую жесткость готовых образцов определяют на соответствующем стенде по специальным методикам в зависимости от применения данных амортизаторов.

Изобретение иллюстрируется следующими экспериментами.

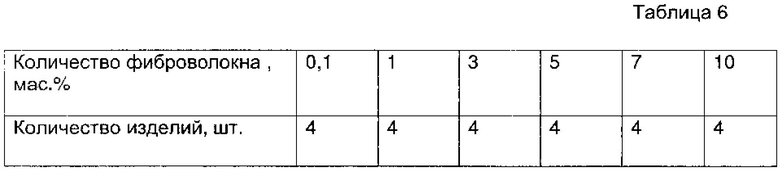

Пример 1. Готовят 6 кг сырой пористой резиновой смеси №4 из таблицы 5, разделяют ее на 6 равных частей массой 1 кг каждая, в каждую часть вводят полипропиленовое мультифиламентное фиброволокно Fibercast 500 на основе полиолефина в размере 0,1, 1, 3, 5, 7, 10 мас.% на каждую часть сырой смеси, в соответствии с таблицей 6. Каждую часть делят на четыре части и вулканизируют при температуре 160°С в течение 23 мин с получением четырех готовых изделий в виде пластин толщиной 20 мм и размерами 70×90 мм.

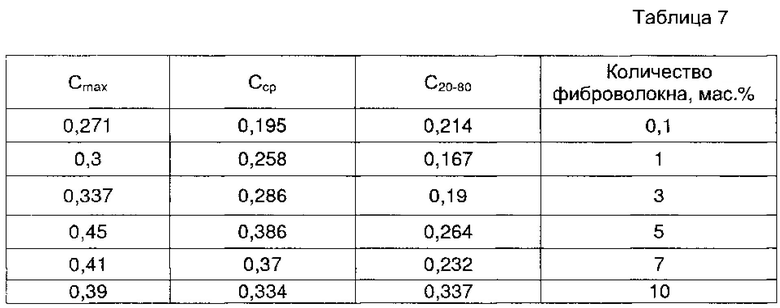

Готовые изделия испытывают на стенде, определяя статическую жесткость при сжатии, с пределами нагружения от 0,1 кН/мм2 до 1,5 кН/мм2. Для вычисления жесткости используют гистерезисные петли, полученные при нагружении и разоружении готового изделия. Результаты жесткости приведены в таблицей 7, в которой жесткость при максимальном нагружении готового амортизатора обозначена Cmax, и вычисляется по формуле Cmax=Fmax/Imax, где Fmax - максимальная сила нагружения готового амортизатора, a Imax - максимальное относительное удлинение (или сжатие) готового амортизатора; статическая тангенциальная жесткость в точке ветви нагружения, соответствующей 50% нагружения готового амортизатора, обозначена Сср и вычисляется по формуле Ccp=F50%/I50%, где F50% -значение сила нагружения готового амортизатора в середине кривой нагружения, а I50% - значение деформации в средней точке кривой нагружения; статическая секущая жесткость готового амортизатора обозначена С20-80 и вычисляется по формуле С20-80=(F80-F20)/(I80-I20), где F20 и F80 - это силы нагружения готового амортизатора в точках кривой нагружения, соответствующих 20 и 80% максимального значения усилия нагружения; I80 - деформация образца, соответствующая силе нагружения F80, а I20 - деформация образца, соответствующее силе нагружения F20.

Таким образом, из результатов испытаний образцов видно, что существует зависимость между содержанием мас.% фиброволокна в сырой пористой резиновой смеси и жесткостью готового амортизатора, изготовленного путем вулканизации сырой пористой смеси с введенным в него фиброволокном. Кроме того, результаты испытаний показывают, что рост жесткости при увеличении содержания фиброволокна в готовом амортизаторе происходит при приложении как статической, так и динамической нагрузки.

На фиг. 1 изображена экспериментально полученная зависимость статической жесткости готового пористого амортизатора от содержания мас.% фиброволокна Fibercast 500 в пористой резиновой смеси.

Таким образом, как видно из приведенных данных, амортизаторы, полученные согласно эксперименту, имеют жесткость, которая возрастает пропорционально добавлению волокна.

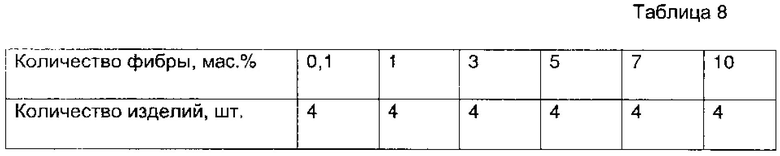

Пример 2. Готовят 6 кг сырой пористой резиновой смеси №12 из таблицы 1, разделяют ее на 6 равных частей массой 1 кг каждая, в каждую часть вводят полипропиленовое мультифиламентное волокно РВ Eurofiber при содержании 0,1, 1, 3, 5, 7, 10 мас.% на каждую часть сырой смеси в соответствии с таблицей 8. Каждую часть делят на четыре части и вулканизируют при температуре 160°С в течение 23 мин с получением четырех готовых изделий в виде пластин толщиной 20 мм и размерами 70×90 мм.

Готовые изделия испытывают на стенде, определяя жесткость с пределами нагружения от 0,1 кН/мм2 до 1,5 кН/мм2. Для определения жесткости используют гистерезисные петли, полученные при нагружении и разгружении готового изделия.

Исходя из полученных экспериментальным путем жесткостных характеристик образцов амортизаторов, можно рассчитать соответствующие зависимости модуля упругости материала (пористой резины с армированием фиброволокном) от содержания этого волокна в нем. Данные зависимости служат номограммой при расчете и изготовлении амортизаторов других размеров с заданной жесткостью. При этом расчетная величина жесткости такого амортизатора обеспечивается с высокой точностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ | 2001 |

|

RU2241718C2 |

| Резиновая смесь для получения пористых резин | 1989 |

|

SU1721060A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2014 |

|

RU2584012C1 |

| РЕЗИНОВАЯ СМЕСЬ И ПРОВОДНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2008 |

|

RU2398795C2 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2014 |

|

RU2583962C2 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2014 |

|

RU2574653C2 |

| Резиновая смесь | 2023 |

|

RU2839306C1 |

| Вулканизуемая резиновая смесь для получения пористых резин | 1981 |

|

SU992537A1 |

| МАСЛОСТОЙКАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2547477C2 |

| Резиновая смесь для пористых резин | 1980 |

|

SU899603A1 |

Изобретение относится к средствам и способам виброзащиты объектов техники, в частности к прокладкам-амортизаторам под подошву шпал или брусьев стрелочных переводов, а также для виброзащиты строительных конструкций и промышленного оборудования. Способ регулирования жесткости амортизатора включает введение в сырую пористую резиновую смесь на основе непредельного каучука или смеси каучуков синтетического полипропиленового волокна от 0,1 до 12 мас.%, считая на массу резиновой смеси, с последующим формованием и вулканизацией получаемых изделий. При этом количество полипропиленового волокна рассчитывают по предварительно полученной экспериментальным путем зависимости величины жесткости амортизатора от содержания волокна в указанном интервале и обеспечивающее требуемую величину жесткости. Способ позволяет получить пористый амортизатор с заданным модулем упругости, характеризующийся, по существу, линейной зависимостью величины модуля упругости от содержания указанного полипропиленового волокна. 3 н. и 15 з.п. ф-лы, 1 ил.,8 табл.

1. Способ регулирования жесткости амортизатора, включающий введение в сырую пористую резиновую смесь на основе непредельного каучука или смеси каучуков синтетического полипропиленового волокна в количестве от 0,1 до 12 мас %, считая на массу резиновой смеси, с последующим формованием и вулканизацией получаемых изделий, при этом количество полипропиленового волокна, вводимого в сырую резиновую смесь с обеспечением требуемой величины жесткости, рассчитывают по предварительно полученной экспериментальным путем зависимости величины жесткости амортизатора от содержания волокна в указанном интервале,

где получение указанной зависимости и расчет количества полипропиленового волокна включают следующие этапы:

- получение ряда образцов пористой резины из сырой пористой резиновой смеси на основе непредельного каучука или смеси каучуков с градиентом содержания синтетического полипропиленового волокна в интервале от 0,1 до 12 мас.% от массы резиновой смеси,

- измерение значения жесткости для каждого образца,

- построение калибровочной кривой зависимости жесткости от содержания указанного волокна и

- расчет содержания волокна в указанном интервале, необходимого для достижения требуемой величины жесткости, на основании полученной калибровочной кривой.

2. Способ регулирования жесткости амортизатора по п. 1, согласно которому в качестве сырой резиновой смеси на основе непредельных каучуков используют смесь на основе бутадиеновых, стирольных, изопреновых, хлоропреновых, изобутиленовых, нитрилакриловых каучуков или любых их сочетаний.

3. Способ регулирования жесткости амортизатора по п. 1, согласно которому в качестве синтетического волокна используют полипропиленовое волокно диаметром 10-75 мкм и длиной 6-70 мм.

4. Способ регулирования жесткости амортизатора по п. 1, согласно которому в качестве синтетического волокна используют полипропиленовое волокно диаметром 15-40 мкм и длиной 15-25 мм.

5. Способ регулирования жесткости амортизатора по п. 1, согласно которому в качестве синтетического волокна используют полипропиленовое волокно Fibercast 500 или РВ Eurofiber.

6. Способ регулирования жесткости амортизатора по п. 1, согласно которому в сырую пористую резиновую смесь вводят полипропиленовое волокно, имеющее прочность на растяжение 170-260 МПа.

7. Способ регулирования жесткости амортизатора по п. 1, согласно которому синтетическое волокно имеет температуру плавления более 160°С.

8. Способ получения амортизатора заданной жесткости, согласно которому в сырую пористую резиновую смесь вводят синтетическое волокно в количестве 0,1-12 мас.% по способу по любому из пп. 1-7.

9. Пористый резиновый материал с заданным модулем упругости, на основе непредельного каучука или смеси каучуков и синтетического полипропиленового волокна, где содержание указанного полипропиленового волокна составляет от 0,1 до 12 мас.% от массы указанного непредельного каучука или смеси каучуков, причем указанный пористый резиновый материал характеризуется, по существу, линейной зависимостью величины модуля упругости от содержания указанного полипропиленового волокна.

10. Пористый резиновый материал по п. 9, отличающийся тем, что он характеризуется зависимостью величины модуля упругости этого материала от содержания указанного полипропиленового волокна, приведенной на фиг. 1.

11. Пористый резиновый материал по п. 9, отличающийся тем, что в качестве непредельного каучука или смеси каучуков используют бутадиеновые, стирольные, изопреновые, хлоропреновые, изобутиленовые, нитрилакриловые каучуки или любые их сочетания.

12. Пористый резиновый материал по п. 9, отличающийся тем, что в качестве синтетического волокна используют полипропиленовое волокно диаметром 10-75 мкм и длиной 6-70 мм.

13. Пористый резиновый материал по п. 9, отличающийся тем, что в качестве синтетического волокна используют полипропиленовое волокно диаметром 15-40 мкм и длиной 15-25 мм.

14. Пористый резиновый материал по п. 9, отличающийся тем, что в качестве синтетического волокна используют полипропиленовое волокно Fibercast 500 или РВ Eurofiber.

15. Пористый резиновый материал по п. 9, отличающийся тем, что полипропиленовое волокно имеет прочность на растяжение 170-260 МПа.

16. Пористый резиновый материал по п. 9, отличающийся тем, что синтетическое волокно имеет температуру плавления более 160°С.

17. Пористый резиновый материал по любому из пп. 9-16, отличающийся тем, что он предназначен для использования в качестве амортизатора для виброзащиты строительных конструкций и промышленного оборудования.

18. Пористый резиновый материал по любому из пп. 9-16, отличающийся тем, что он предназначен для изготовления прокладок-амортизаторов под подошву шпал или брусьев стрелочных переводов.

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ | 2001 |

|

RU2241718C2 |

| RU 2005121601 A,20.01.2007 | |||

| СОСТАВ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2007 |

|

RU2347792C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК АМОРТИЗАТОРОВ ПРИ ВИБРАЦИОННОМ ВОЗДЕЙСТВИИ | 2006 |

|

RU2323426C1 |

| WO 1993013973 A1,22.07.1993 | |||

| US 6780506 B2,24.08.2004 | |||

Авторы

Даты

2015-06-10—Публикация

2009-09-25—Подача