Изобретение относится к области систем управления и нефтедобывающей области, а именно к устройствам для автоматизированного управления гидравлическими приводами скважинного насоса [G05B13/00, G05B13/02, G05B13/04, G05B17/00, G05B17/02, G05B19/00, G05B19/02, G05B19/04, G05B19/042, G05B19/045, G05B19/048, G05B19/05, G05B19/052, G05B23/00, G05B23/02, F04B47/00, F04B47/02, F04B47/04, F04B49/00, G05B13/024, G05B13/027, G05B19/0421, G05B23/0205, G05B23/0208].

При разработке нефтяных месторождений механизированным способом важным фактором является обеспечение оптимального режима отбора скважинной жидкости. Для скважин, оснащенных штанговыми глубинными насосами, с применением классических приводов или приводов гидравлических основными критериями эффективности эксплуатации выступают стабилизация или прирост добычи нефти и сокращение эксплуатационных затрат.

Оптимальный режим эксплуатации скважины обеспечивается за счет:

- поддержания наиболее оптимального забойного давления;

- постоянного мониторинга показателей работы системы «пласт-глубинно-насосное оборудование-наземный привод (гидропривод)», в т.ч. коэффициента наполнения насоса, весовых нагрузок в точке подвеса штанг, электропотребления и др.;

- обеспечения оптимального режима работы технологического оборудования, снижения нагрузок на работающие узлы;

- своевременной диагностики возможных отклонений в функционировании оборудования.

Обеспечение оптимального режима работы установки штангового глубинного насоса в значительной степени улучшает энергетические показатели нефтедобычи, в частности, удельное энергопотребление на единицу добываемой скважинной жидкости. Кроме того, контроль технологических параметров позволяет прогнозировать возможные отказы, что, в свою очередь, позволяет снизить эксплуатационные затраты на текущий и капитальный ремонт.

Из уровня техники известно УСТРОЙСТВО АНАЛИЗА И УПРАВЛЕНИЯ ГИДРОПРИВОДОМ НАСОСА НА ОСНОВЕ АДАПТИВНОГО АНАЛИЗА [CN110617038 (A), опубл. 27.12.2019], содержащее устройство управления, индикатор, преобразователь частоты, датчик скорости вращения и модуль связи, в котором устройство управления связано с модулем связи, выходной конец модуля связи соединен с входным концом модуля связи после последовательного подключения с преобразователем частоты, движением, накачкой масла и индикатором, привод также соединен с модулем связи через датчик скорости вращения, насос также подключен к приводу насоса, а устройство управления содержит панель управления, память и экспертную систему анализа, экспертная система анализа представляет собой устройство для анализа и моделирования, которое включает в себя единицу регулирования скорости передачи цепного колеса, блок регулирования потока, блок трения противовеса, анализ параметров и блок расчета, цепное производство колеса, моделирование насосного блока и подземный блок моделирования, при котором анализ параметров и блок расчета подключены с устройством управления мониторингом и подключается к входному концу устройства управления мониторингом после последовательного подключения с производственным блоком цепного колеса, цепным регулированием скорости передачи колеса насосного блока и индикатор моделирования, блок привода моделирования включает в себя моделирование двигателя и уменьшение скорости, который подключается постепенно, устройства управления скоростью привода усиления включает настройку инициативной круглой звездочки на выходном валу с помощью скорости моделирования.

Также известен СПОСОБ ИЗМЕРЕНИЯ ДЛЯ СКВАЖИННОГО НАСОСА [CN101498296 (A), опубл. 05.08.2009], содержит и измеряет графику рабочей точки насоса, которая вычисляет самоуправление масляного насоса, управление приводом насоса, в котором преобразователь частоты в соответствии с алгоритмом в центральном процессоре, балансирует вес устройства, одна сторона привода насоса обеспечивает смещение, датчик смещения передает в центральный процессор сигнал смещения, данные с преобразователя частоты передают также в процессор, который сверяет исходные данные с данными сигнала смещения и преобразователя частоты, чтобы получить основную диаграмму работы привода, процессор проводит обработку вектора с помощью основной диаграммы и производительности, получая сведения о положении штока, которая включает данные о смещении и данные о нагрузке нефтяного насоса.

Приведенный аналоги предназначены для управления наземными приводами скважинных штанговых насосов. Система экспертного анализа в первом аналоге CN110617038 и процессор во втором аналоге CN101498296 (A) получают ожидаемую кривую тяги, обрабатывают данные и переключают привод насоса в положение, соответствующее наиболее эффективной работе насоса. Недостатком аналогов является то, что в них отсутствуют компоненты по сбору и анализу показателей работы насоса с целью определения зависимостей результатов работы скважины (например, дебита, затрат по электроэнергии и т.д.) от установленных для скважинного оборудования режимов работы, что не позволяет учитывать последствия принимаемых в рамках управления насосом решений, оказывающих влияние на скважину и снижает тем самым точность и объективность принимаемых решений и нефтедобычи в целом; отсутствуют операции по прогнозированию результатов применения генерируемых процессором системы параметров работы насоса, позволяющие объективно оценить эффективность предлагаемых параметров и выбрать из них наилучшие для текущего состояния скважины и ее оборудования, что снижает эффективность нефтедобычи.

Наиболее близким по технической сущности является СИСТЕМА УПРАВЛЕНИЯ НЕФТЯНОЙ СКВАЖИНОЙ И СПОСОБ УПРАВЛЕНИЯ ЧАСТОТОЙ СКВАЖИННОГО НАСОСА [CN109681154 (A), опубл. 26.04.2019], в которой система управления нефтяной скважиной, отличающаяся тем, что содержит модуль сбора данных, модуль управления преобразованием частоты насосной установки, модуль связи, интеллектуальный модуль управления и прикладную платформу, модуль сбора данных используется для сбора данных с измерительных приборов в нефтяных скважинах, буровых площадках, районах управления, нефтедобывающих заводах и центрах обработки данных, модуль связи передает данные, собранные модулем сбора данных в центр обработки данных за нефтяную скважину, буровую площадку, зону управления и завод по добыче нефти, интеллектуальный модуль управления использует встроенную систему контроля работа насосного агрегата, мониторинг данных нефтяной скважины в режиме реального времени, и в соответствии с интеллектуальным анализом условий работы каждой нефтяной скважины, выдает соответствующие инструкции по управлению и ранние предупреждения для реализации оптимального контроля и интеллектуального управления нефтяной скважиной, модуль управления преобразованием частоты насосного агрегата используется для управления насосным агрегатом в соответствии с инструкциями управления, выдаваемыми интеллектуальным управлением, представляет собой окно для отображения в режиме реального времени системы управления оптимизацией нефтяной скважины, и пользователь может проверить информацию об измерениях в режиме онлайн и сохраненные данные нефтяной скважины, войдя в платформу приложений и отрегулировав соответствующие параметры работу или управляя запуском и остановкой насосного агрегата и регулируя время хода скважинного насоса, при этом данные, собираемые модулем сбора данных, включают в себя температуру, давление, динамический уровень жидкости, динамометрическую диаграмму, мощность, ток, видеосигнал, данные об аварии на нефтяной скважины, интеллектуальный модуль управления анализирует текущие параметры работы насосного агрегата и определяет режим преобразования частоты насосного агрегата: когда уровень жидкости повышается, увеличивают частоту насосного агрегата, когда уровень жидкости падает, уменьшают частоту насосного агрегата.

Основной технической проблемой аналогов и прототипа является низкая эффективность управления скважинным насосом, и как следствие, низкая удельная производительность скважинных насосов и эффективность нефтедобычи.

Задача изобретения состоит в устранении недостатков аналогов и прототипа.

Технический результат изобретения заключается в повышении удельной производительности скважинного насоса.

Указанный технический результат достигается за счет того, что устройство управления гидравлическим приводом скважинного насоса, включающее исполнительный механизм привода скважинного насоса, датчики, устанавливаемые в скважине и на приводе скважинного насоса, контроллер управления исполнительным механизмом, блоки связи контроллера управления с модулем управления, блоки хранения данных, анализа данных и визуализации, подключенные к модулю управления, отличающееся тем, что к модулю управления подключены блок поиска зависимостей, блок оценки остаточной работоспособности, блок статистического имитационного моделирования и блок принятия решений, по полученным от датчиков данных в блоке поиска зависимостей рассчитывают коэффициенты корреляции между показателями работы привода и скважины для выявления их взаимного влияния и влияния на эффективность скважины, в блоке автоматизированного анализа данных строят динамограммы работы скважины для сравнивая их с типовыми динамограммами и выявления отклонений в работе скважины и ее оборудования, в блоке оценки остаточной работоспособности привода оценивают текущую и прогнозируемую работоспособность привода, по результатам расчета коэффициентов корреляции, построенных динамограмм, оценки текущей и прогнозируемой работоспособности привода в блоке принятия решений определяют вероятность возникновения аварийной или предаварийной ситуации и генерируют решение по изменению режимов работы исполнительного механизма для оперативного предотвращения или устранения аварий, направленных на исключение или минимизацию простоя оборудования и увеличения удельной производительности скважинного оборудования и повышения эффективности скважины, при этом обеспечивают хранение полученных от датчиков данных и результатов расчетов и оценки в базе данных в виде статистики, в блоке статистического имитационного моделирования используя ретроспективную статистику и текущие данные по работе привода и скважины, а также принятые блоком принятия решений решения по изменению режимов работы исполнительного механизма производят имитационное моделирование работы скважины с применением при моделировании каждого из решений с целью подбора оптимального режима работы исполнительного механизма привода, при этом данные с датчиков, построенные динамограммы, результаты расчета коэффициентов корреляции, оценки работоспособности привода, результаты моделирования и сгенерированные решения по изменению режимов работы исполнительного механизма визуализируют в блоке визуализации для наблюдения за работой привода, предложенных решениях и изменениях в работе скважины при изменении режимов работы исполнительного механизма.

В частности, оценку текущей и прогнозируемой работоспособности привода осуществляют на основании назначенных заводом-изготовителем назначенного ресурса и/или срока службы и/или межремонтных ресурсов привода.

В частности, к модулю управления подключен модуль удаленного управления, выполненный с возможностью удаленного доступа и дублирования функции модуля управления.

Краткое описание чертежей.

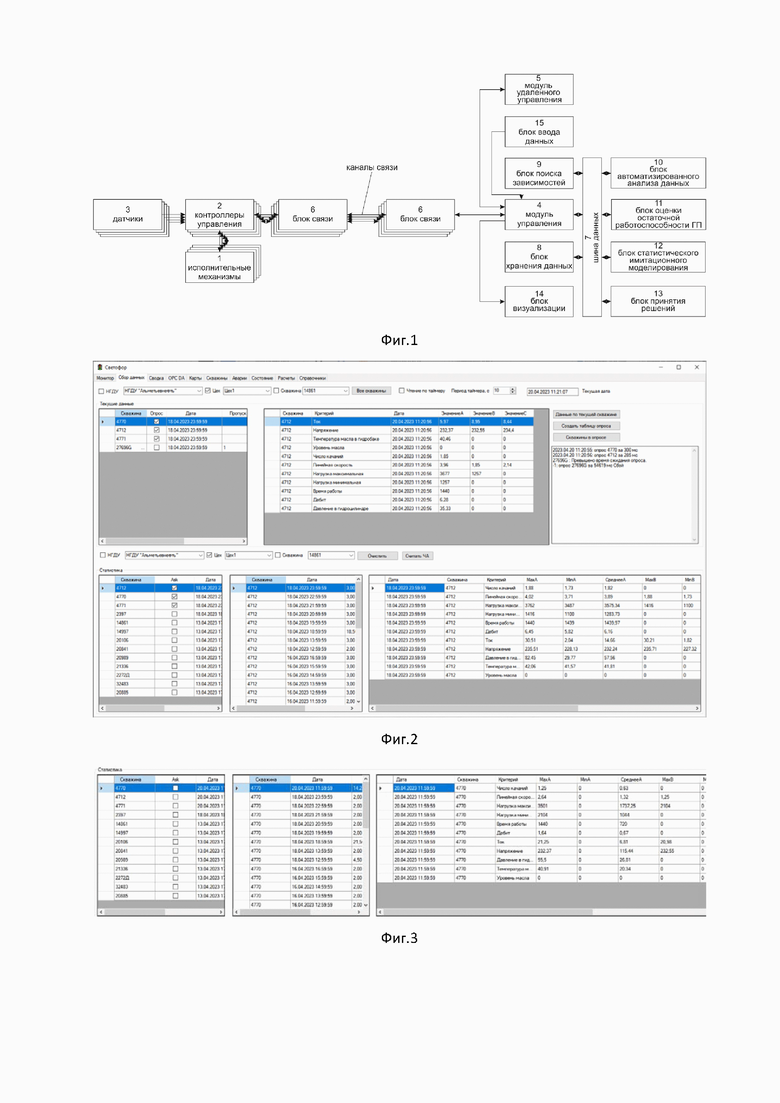

На фиг.1 показана структурная схема устройства управления гидравлическим приводом скважинного насоса.

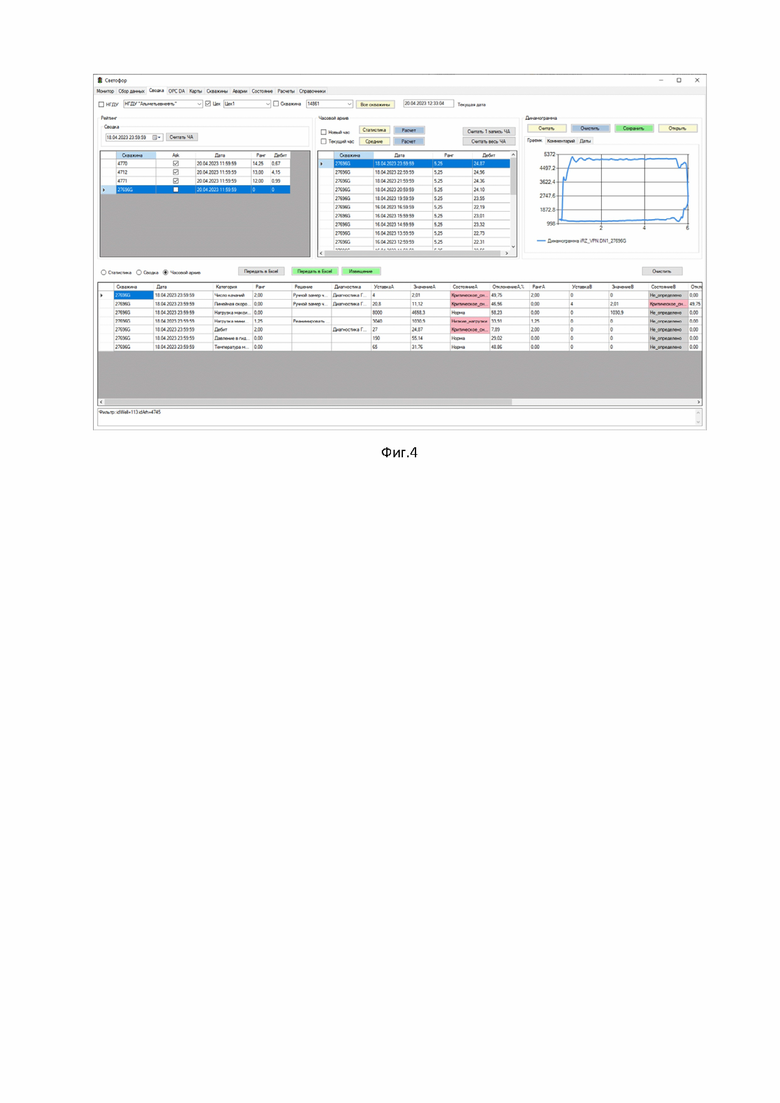

На фиг.2 показано окно программного обеспечения модуля управления с настройками сбора данных о работе скважин.

На фиг.3 показано окно программного обеспечения модуля управления со статистическими данными по параметрам работы скважин.

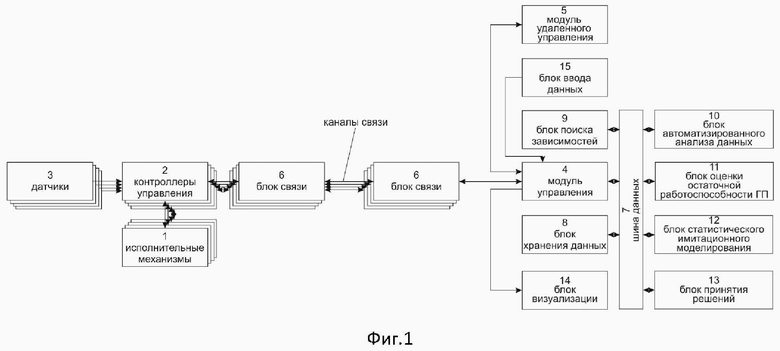

На фиг.4 показано окно программного обеспечения сводки состояния работы скважин.

На фигурах обозначено: 1 – исполнительные механизмы, 2 – контроллеры управления, 3 – датчики, 4 – модуль управления, 5 – модуль удаленного управления, 6 – блоки связи, 7 – шина данных, 8 – блок хранения данных, 9 – блок поиска зависимостей, 10 – блок автоматизированного анализа данных, 11 – блок оценки остаточной работоспособности ГП, 12 – блок статистического имитационного моделирования, 13 – блок принятия решений, 14 – блок визуализации, 15 – модуль удаленного управления.

Осуществление изобретения.

Устройство управления гидравлическим приводом скважинного насоса состоит из исполнительных механизмов 1 (см.Фиг.1), контроллеров управления 2, соответствующих каждому исполнительному механизму 1, датчиков 3, подключенных к каждому из контроллеров управления 3, канала связи, как минимум одного автономного модуля управления 4, как минимум одного модуля удаленного управления 5, блоков связи 6, соединяющих контроллеры управления 2 с модулем управления 4, шины обмена данными 7, блока хранения данных 8, блока поиска зависимостей 9, блока автоматизированного анализа данных 10, блока оценки остаточной работоспособности гидравлического привода 11, блока статистического имитационного моделирования 12, блока принятия решений 13, блока визуализации данных 14. Модуль удаленного управления 5 и шина обмена данных 7 подключены к автономному модулю управления 4. По шине обмена данных 7 к автономному модулю управления 4 подключен блок хранения данных 8, блок поиска зависимостей 9, блок анализа данных 10, блок оценки остаточной работоспособности гидравлического привода 11, блок статистического имитационного моделирования 12 и блок принятия решений 13. К модулю управления 4 подключен также блок ввода данных 15 и блок визуализации 14.

Исполнительные механизмы 1 представляют собой гидравлический привод скважинного насоса, обеспечивающий подъем жидкости из скважины на поверхность для последующей ее перекачки по нефтепроводу в пункт сбора и обработки, и может быть реализован, например, в виде гидравлического привода «GR» или «ПШСНГ».

Контроллер управления 2 представляет собой контроллер или микроконтроллер, установленный на гидравлическом приводе скважины, и обеспечивает связь блока принятия решений 13 со скважинным оборудованием через модуль управления 4 и регулирование работы гидравлического привода на основе поступающих из блока принятия решений 13 команд, а также предотвращает аварии на скважине путем изменения (по заранее заложенным в контроллер сценариям) режимов работы скважины при выходе показателей ее работы за критические границы. Контроллер управления 2 может быть реализован, например, на базе промышленного контроллера Siemens SIMATIC S7-300 или любого другого.

Блоки связи 6 обеспечивают дистанционный контроль в режиме реального времени над гидравлическим приводом и управление им по каналам проводной связи (при наличии на скважине проводной связи с цехом добычи нефти), мобильной связи (путем установки на контроллер управления 2 2G/3G/3G+/4G модема мобильного оператора связи) или радиосвязи (путем установки на контроллер управления 2 антенного радиопередающего устройства), при этом сама коммуникация может быть реализована, например, на основе коммуникационного протокола Modbus или аналогичного ему.

Модуль управления 4 обеспечивает дистанционное управление (посредством канала связи) работой гидравлического привода позволяя вносить коррективы в работу системы и режимы работы гидравлического привода, и может быть реализован, например, на базе ПЭВМ, ноутбука.

Модуль удаленного управления 5 обеспечивает удаленный (мобильный) доступ к заявленному устройству управления, дублирует функции модуля управления 4, позволяя оперативно вносить коррективы в процесс управления гидравлическим приводом, получать отчеты о работе скважины и ее оборудования, а также SMS-сообщения, в случае аварийных ситуаций, своевременно предупредить аварии, неисправности скважинного оборудования и соответственно снизить простои скважины, тем самым повысить удельную производительность, а также принять меры при снижении эффективности нефтедобычи. Модуль удаленного управления 5 может быть реализован на базе, например, ноутбука, планшета, мобильного телефона (смартфона) и т.д.

Шина обмена данными 7 обеспечивает коммуникацию между блоками хранения данных 8, поиска зависимостей 9, автоматизированного анализа данных 10, оценки остаточной работоспособности гидравлического привода 11, статистического имитационного моделирования 12, принятия решений 13 и визуализации данных 14.

Блок хранения данных 8 обеспечивает запись и хранение данных, генерируемых всеми модулями и блоками заявленного устройства и предоставление доступ к данным через шину обмена данными 7 по запросам модулей или блоков устройства или пользователя.

Блок поиска зависимостей 9 обеспечивает математический расчет критериев корреляции между показателями и параметрами работы гидравлического привода, с целью определения их взаимовлияния и повышения тем самым объективности принятия решений по управлению гидравлическим приводом. Упомянутый блок 9 позволяет на основе данных, поступающих с контроллера управления 2 гидравлическим приводом (длины хода штока, числа качаний, затрубного давления, динамического уровня жидкости в скважине, максимальной и минимальной нагрузок на колонну штанг, дебита жидкости, температуры масла в гидравлическом приводе, давления в силовом цилиндре, давления на выходе с насоса, давления в пневмогидроаккумуляторе гидравлического привода, потребления гидравлическим приводом электроэнергии и др.), определять их взаимовлияние, а также влияние данных показателей на эффективность работы скважины (например, на дебит нефти) и на эффективность работы гидравлического привода, что позволяетт принимать обоснованные и объективные решения по изменению режимов работы скважинного оборудования с целью повышения эффективности и снижения затрат нефтедобычи.

Блок автоматизированного анализа данных 10 обеспечивает автоматическое выполнение алгоритмов, позволяющих сравнивать динамограмму, построенную на данных, поступивших с гидравлического привода, с динамограммами из библиотеки типовых динамограмм, с целью определения отклонения режимов работы гидравлического привода от заданных, определения динамики изменения состояния скважины и дальнейшего принятия решений на основе проведенного анализа в блоке принятия решений 13. Упомянутый блок 10 позволяет повысить эффективность и надежность работы гидравлического привода и нефтедобычи в целом за счет предупреждения аварий и выхода скважины в критические режимы работы и тем самым минимизировать простои скважины и повысить удельную производительность скважинного оборудования, а также определять наиболее эффективные режимы работы для гидравлического привода с целью максимизации эффекта от нефтедобычи.

Блок оценки остаточной работоспособности гидравлического привода 11 обеспечивает автоматическое выполнение алгоритмов, позволяющих получать оценку состояния скважинного оборудования и принимать решения по его усовершенствованию или замене до того, как оборудование выйдет из строя. Упомянутый блок позволяет определить резерв работоспособности скважинного оборудования, предупреждая тем самым его физический износ и аварийный выход из строя и позволяя планировать мероприятия по замене оборудования ещё до наступления самой аварии, а не по факту ее наличия, то есть уменьшить простой скважины и повысить удельную производительность скважинного оборудования.

Блок статистического имитационного моделирования 12 обеспечивает прогнозирование применения к гидравлическому приводу сгенерированных в блоке принятия решений 13 режимов работы и выбирать на основе результатов прогноза наилучшую из рассматриваемых альтернатив, снижая неопределенность и вероятность принятия неверных решений, то есть решений, которые могут снизить эффективность нефтедобычи или привести к аварии на скважине, тем самым минимизировать простои скважины и повысить удельную производительность скважинного оборудования.

Блок принятия решений 13 обеспечивает генерирование управляющих команд для установленного на гидравлическом приводе контроллера управления 2 на основе правил внутренней базы знаний и результатов работы блоков поиска зависимостей 9, автоматизированного анализа данных 10, оценки остаточной работоспособности гидравлического привода 11, статистического имитационного моделирования 12. Упомянутый блок 13 выполнен с возможностью принятия объективных и обоснованных решений по управлению гидравлическим приводом и, соответственно, нефтедобычей на скважине путем генерации наиболее эффективных в текущей ситуации режимов работы для скважинного оборудования, а также плана по замене и совершенствованию данного оборудования на основе комплексной оценки результатов работы блоков 9-12, отражающих текущее состояние оборудования и нефтедобычи и прогноз его изменения на произвольный по времени последующий период.

Блок визуализации данных 14 обеспечивает построение отчетов по работе гидравлического привода, построение и отображение по запросам пользователей динамограмм работы скважины, а также результатов работы блоков 8-13.

Работа устройства управления гидравлическим приводом скважинного насоса начинается с включения установленного на гидравлическом приводе контроллера управления 2, который запускает электродвигатель гидравлического привода (на фигурах не показан), приводя тем самым исполнительный механизм 1 в действие. При этом исходным режимом работы исполнительного механизма 1 является один из тех режимов, который изначально заложен в память контроллера управления 2, исходя из состояния скважины и внедренного (смонтированного) на ней оборудования. Для этого в контроллер 2 с помощью блока ввода данных 15 вводят следующие параметры и их значения:

заданное значение оборотов электродвигателя привода при холостом ходе и при режиме прогрева масла;

номинальное значение оборотов электродвигателя;

заданное значение оборотов электродвигателя при ходе вверх одной установки, при ходе вверх двух установок, при ходе вверх трёх установо;

температуры масла для запуска и остановки вентилятора охлаждения масла;

аварийно-высокое значение температуры масла и значение температуры масла сброса аварийной остановки;

аварийное значение времени замкнутого состояния концевых датчиков;

период снятия динамограмм;

максимальное время работы в аварийном (без задержки/регулирования) режиме;

значения аналоговых выходов 0-20 мА каналов;

диаметры штока и цилиндра;

длина хода штока;

задержки переключения в нижнем и верхнем положениях штока;

времена хода штока вверх и вниз;

блокировка по временам хода штока вверх и вниз;

вес ипульса для счетчика СКЖ;

время наработки установки;

нижний и верхний пределы измерения датчика давления масла в гидроцилиндре;

нижний и верхний пределы измерения датчика температуры масла;

нижний и верхний пределы измерения датчика давления в трубопроводе;

нижний и верхний пределы измерения датчика линейного перемещения;

значение числа качаний для функции автоматического регулирования;

диаметр плунжера насоса;

внутренний диаметр НКТ;

максимальная кривизна;

давление на линии скважины;

фактическая глубина спуска насоса (с удлинением);

глубина максимальной кривизны;

обводненность;

удельный вес дегазированной нефти;

удельный вес добываемой воды;

усилия насоса в верхней и нижней точках;

глубина спуска насоса;

плотность жидкости;

плотность материала штанг;

глубина кровли пласта;

коэффициент, учитывающий утечки в НКТ;

коэффициент, изменения объёма нефти, откачиваемой насосом после её дегазации на поверхности;

коэффициент, учитывающий утечки в насосе;

отношение объёма газа к объёму нефти в цилиндре при давлении нагнетания;

вес одного метра колонны штанг;

длина колонны штанг;

диаметр колонны штанг;

наименование скважины;

заводской номер станции управления.

В процессе работы исполнительного механизма 1 контроллер управления 2 в заданном циклическом режиме снимает с установленных в скважине и в исполнительном механизме 1 датчиков 3 показания и отправляет их через блоки связи 6 по каналу связи в модуль управления 4, установленном, например, в цехе нефтедобычи.

В качестве датчиков 3 используют датчики температуры, давления, уровня масла и магнитоиндукционные датчики положения (концевые выключатели) для измерения температуры, давления масла в гидроцилиндре, давления в нефтяной линии, частоты работы гидроцилиндра, положения гидропривода соответственно.

Далее, поступающие с датчиков 3 оперативные данные в модуль управления 4 о работе гидравлического привода записывают в базу данных блока хранения данных 8.

Блоки поиска зависимостей 9, автоматизированного анализа данных 10 и оценки остаточной работоспособности гидравлического привода 11 в автоматическом режиме запрашивают по шине обмена данными 7 полученные с датчиков 3 данные о работе гидравлического привода из блока хранения данных 8.

В блоке поиска зависимостей 9 рассчитывают коэффициенты парной и множественной корреляции между показателями работы гидравлического привода и скважины с целью определения их взаимного влияния и влияния работы исполнительного механизма 1 на эффективность скважины.

В блоке автоматизированного анализа данных 10 строят в реальном масштабе времени динамограммы работы скважины, сохраняя в блоке хранения данных 8, и сравнивая их с типовыми динамограммами, также хранящимися в блоке хранения данных 8, с целью выявления отклонений в работе скважины и ее оборудования, и, в случае выявления отклонений, сохраняет информацию о них в базу данных блока хранения данных 8.

В блоке оценки остаточной работоспособности гидравлического привода 11 производят расчет оценки текущей и прогнозируемой работоспособности гидравлического привода исходя из назначенного заводом-изготовителем ресурса и/или срока службы и/или межремонтных ресурсов гидравлического привода, сохраняя результаты оценки в базу данных блока хранения данных 8 с целью оперативного принятия решений по замене или ремонту скважинного оборудования.

Далее, блок принятия решений 13 запрашивает по шине обмена данными 7 из базы данных блока хранения данных 8:

- результаты расчета коэффициентов парной и множественной корреляции между показателями работы гидравлического привода и скважины, полученные в блоке поиска зависимостей 9;

- построенные в блоке автоматизированного анализа данных 10 динамограммы работы скважины и результаты сравнения их с типовыми динамограммами;

- результаты расчета оценки текущей и прогнозируемой работоспособности гидравлического привода, полученные в блоке оценки остаточной работоспособности гидравлического привода 11.

В блоке принятия решений 13 осуществляют анализ полученных данных, определяют вероятность возникновения аварийной или предаварийной ситуации и генерируют решение по изменению режимов работы исполнительного механизма 1 для повышения его эффективности работы. При высокой вероятности возникновения аварийной или предаварийной ситуации с блока принятия решений 13 подают сигнал на модуль управления 4 и модуль удаленного управления 5 для принятия оперативных мер по предотвращению или устранению аварий, направленных на исключение или минимизацию простоя оборудования и увеличение тем самым удельной производительности скважинного оборудования.

Сгенерированное блоком принятия решений 13 решение сохраняют в базу данных блока хранения данных 8.

С блока статистического имитационного моделирования 12 запрашивают через шину обмена данными 7 из базы данных блока хранения данных 8 ретроспективную статистику по работе гидравлического привода и скважины, данные, полученные с датчиков 3, а также принятые блоком принятия решений 13 решения по изменению режимов работы исполнительного механизма 1 и, соответственно, самой скважины, и производят на основе указанных данных статистическое имитационное моделирование процесса работы скважины, с применением к ней каждого из сгенерированных в блоке принятия решений 13 режимов работы с целью выявления наилучшего и наиболее эффективного, то есть оптимального режима работы. Результаты моделирования, полученные в блоке статистического имитационного моделирования 12, передают по шине обмена данными 7 в блок хранения данных 8, где их сохраняют в базе данных.

Далее, с блока принятия решений 13 запрашивают через шину обмена данными 7 из блока хранения данных 8 результаты статистического имитационного моделирования процесса работы скважины, сформированные в блока статистического имитационного моделирования 12 и в блоке принятия решений 13 принимают окончательное решение по тому, какой режим работы применить для исполнительного механизма 1. Принятое в данном случае управляющее решение отправляют через шину обмена данными 7 в блок хранения данных 8, где его сохраняют в базу данных указанного блока 8, а посредством блоков связи 6 передают это управляющее решение в контроллер управления 2 с помощью которого в свою очередь осуществляют регулирование параметров режима работы исполнительного механизма 1 в соответствии с поступившим в него из блока принятия решений 13 управляющим решением.

Всю информацию, получаемую с датчиков 3, смонтированных на гидравлическом приводе скважинного насоса, динамограммы, полученные с помощью блока автоматизированного анализа данных 10, результаты расчета коэффициентов парной и множественной корреляции между показателями работы гидравлического привода и скважины в блоке поиска зависимостей 9, результаты расчета оценки текущей и прогнозируемой работоспособности гидравлического привода в блоке оценки остаточной работоспособности гидравлического привода 11, результаты статистического имитационного моделирования процесса работы скважины в блоке статистического имитационного моделирования 12, и сгенерированное в блоке принятия решений 13 решение по изменению режимов работы исполнительного механизма 1 выводят на блок визуализации 14, выполненный в виде экрана монитора, проектора и т.д. для визуального наблюдения за работой гидравлического привода, предложенных решениях и изменениях в работе гидравлического привода скважинного насоса при изменении режимов работы исполнительного механизма 1.

Описанная выше схема функционирования повторяется непрерывно и циклически, обеспечивая тем самым регулирование работы исполнительного механизма 1 таким образом, чтобы его работа и нефтедобыча были наиболее эффективными.

Следует отметить, что сохранение информации всех блоков системы на всех этапах ее работы в базу данных блока хранения данных 8 позволяет получать полную и объективную картину состояния и управления гидравлическим приводом в режиме реального времени, а также, в случае необходимости, корректировать управление гидравлическим приводом вручную через модуль управления 4 или через модуль удаленного управления 5.

Получаемые с помощью заявленного устройства управления гидравлическим приводом скважинного насоса и сохраняемые в базу данных блока хранения данных 8 данные:

данные с верхних и нижних индукционных датчиков положения;

данные с переключателей режимов автомат/ручной;

данные с переключателя диапазонов;

данные с поплавкового сигнализатора уровня;

наличие напряжения питания;

данные с датчика открытия двери;

данные о наличии питания от источника питания;

нижняя и верхняя уставки электроконтактного манометра;

данные со счетчика количества жидкости;

дискретный вход;

вращение вперед для ПЧ;

управление электроклапанами;

запуск циркуляционного насоса;

запуск вентилятора охлаждения масла;

индикация АВАРИЯ;

индикация РАБОТА / ПРОГРЕВ МАСЛА;

станция управления в работе без аварий;

прогрев масла;

общая неисправность СУ;

высокая температура масла;

низкий уровень масла в баке;

неисправность датчика температуры масла;

неисправность преобразователя частоты;

преобразователь частоты выключен;

ошибка связи с модулем ввода/вывода аналоговых сигналов или дискретных сигналов;

обрыв или короткое замыкание на линии аналогового сигнала 4-20мА;

установка в работе без аварий;

режим работы установки нормальный/аварийный (без задержки/регулирования ЧК);

общая неисправность установки;

неисправность концевого датчика;

заклинивание колонны штанг;

неисправность датчика давления в гидроцилиндре;

отсутствие движения полированного штока;

текущее значение оборотов электродвигателя гидронасоса;

текущее состояние прогрева масла 0-100% по времени;

текущее значение рабочей частоты преобразователя частоты;

текущее значение нагрузки на полированный шток;

количество итераций для динамограммы;

максимальная и минимальная зарегистрированные нагрузки на полированный шток;

площадь динамограммы;

расход электроэнергии;

наработка накопительная в часах, минутах;

задержка;

период;

длительности прямого и обратного хода штока;

давление в гидроцилиндре;

температура масла;

текущая частота ПЧ;

данные с датчиков линейных перемещений;

токи фаз A, B, С;

напряжения фаз A, B, C;

температура масла;

текущая частота ПЧ;

текущее значение числа двойных ходов (числа качаний);

давление в гидроцилиндре;

давление в выкидном нефтепроводе;

общее накопленное значение по СКЖ;

накопленное значение по СКЖ за предыдущие сутки;

накопленное значение по СКЖ за предыдущие 2 часа;

дебит по динамограмме накопительный;

двухчасовой замер по динамограмме;

суточный замер по динамограмме;

вес колонн штанг в жидкости;

статическая нагрузка;

деформация штанг и труб;

коэффициент наполнения ШГН;

давление на приеме насоса;

давление забойное;

давление пластовое;

дебит по динамограмме;

дебит по динамограмме текущий;

массив данных динамограммы.

В 2023 году автором изобретения было изготовлено заявленное устройство управления гидравлическим приводом скважинного насоса и проведена его опытная эксплуатация на скважинах. Для этого было реализовано программное обеспечение, позволяющее в автоматическом режиме по данным, получаемым в режиме реального времени от датчиков 3 и расчетам, выполненным в блоках 9-13 управлять исполнительным механизмом 1 гидравлического привода. В качестве управляющего воздействия на исполнительный механизм 1 с помощью заявленного устройства использовалось изменение усилия, развиваемого штоком гидроцилиндра и/или длина хода штока.

В качестве датчиков 3 использовались датчики температуры, давления масла в гидроцилиндре и давления в нефтяной линии, уровня масла, частоты качаний гидроцилиндра, положения гидропривода. Данные с этих датчиков 3 через контроллеры управления 2 с помощью блоков связи 6 по каналам связи передавали в модуль управления 4, сохраняли в базе данных блока хранения данных 8 и включали в обработку в блоках 9-13 с помощью программного обеспечения, записанного в модуле управления 4 по конкретным скважинам, работу которых анализируют.

На фиг.2 показано окно программного обеспечения модуля управления 4 с настройками сбора данных о работе скважин выведенное на экран блока визуализации 14 устройства.

На фиг.3 показано окно программного обеспечения модуля управления 4 со статистическими данными по параметрам работы скважин, полученными с помощью датчиков 3, выведенное на экран блока визуализации 14 устройства.

Программное обеспечение было настроено таким образом, чтобы опрос модулем управления 4 датчиков 3 скважин для их накопления в базе данных блока хранения данных 8. Переданные с датчиков 3 параметры работы скважины накапливались в базе данных блока хранения данных 8 и усреднялись каждый час. На фиг.3 окно слева показывает скважины, данные с которых можно включить в обработку для управления ими, среднее окно – заголовки часовых архивов по выбранной скважине, окно справа – содержимое часового архива с указанием минимального, максимального и усреднённого значений данных, полученных с датчиков 3 и модуля управления 4 за час.

На фиг.4 показано окно программного обеспечения сводки состояния работы скважин с визуализацией построенных в блоке автоматизированного анализа данных 10 динамограмм работы скважины (на фигуре справа сверху), результатов расчета оценок текущей и прогнозируемой работоспособности (столбец «Состояние А»), сгенерированные в блоке принятия решений 13 по изменению режимов работы исполнительного механизма 1 гидравлического привода (столбец «Решение») и результаты статического имитационного моделирования, полученные в одноименном блоке 12 при применении выработанного решения (столбец «Значение В»), а следом за этим в столбце «Состояние В», результаты расчета в циклическом режиме оценки прогнозируемой работоспособности привода и скважины.

На фиг.4 цветом отдельные ячейки в столбцах «Состояние А», «Состояние В» подсвечена критичность показателей работы системы (от бесцветного (норма) до красного (превышение нормативов)).

На основе проведенного анализа работы гидропривода и скважины из блока принятий решений 13 на блок визуализации 14 или модуль удаленного управления 5 осуществляется выдача уведомлений ответственным специалистам по направлениям деятельности об отклонениях в работе системы «пласт-подземное оборудование-гидропривод» с предоставлением штатных предложений (мероприятий) по приведению к норме рабочих показателей системы «пласт-подземное оборудование-гидропривод». Так, например, при превышении весовых максимальных нагрузок в точке подвеса штанг нормативной грузоподъёмности гидравлического привода скважинного насоса, следует предложение от блока принятия решений 13 об уменьшении параметров работы, в первую очередь уменьшение числа двойных ходов штока насоса.

Опытная эксплуатация показала возможность промышленной применимости устройства для оперативного управления гидравлическими приводами скважинных насосов разветвленной сети скважин с централизованными сбором и обработкой данных, полученных от датчиков 3, автоматическим прогнозированием состояния гидроприводов, их исполнительных механизмов 1, скважин и добычи и автоматической выработкой решения по изменению режима работы гидроприводов и моделированием их работы в случае принятия решения.

Следует отметить, что сохранение информации на всех этапах ее работы в базу данных блока хранения данных 8 позволяет получать полную и объективную картину состояния и управления гидравлическим приводом в режиме реального времени, а также, в случае необходимости, оперативно корректировать управление гидравлическим приводом вручную через модуль управления 4 или модуль удаленного управления 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕАНИМИРОВАНИЯ НЕФТЯНЫХ СКВАЖИН | 2011 |

|

RU2469370C1 |

| Тренажер-имитатор бурового станка | 2019 |

|

RU2725451C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ СКВАЖИННОГО ГЛУБИННОНАСОСНОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2168653C2 |

| УПРАВЛЕНИЕ ОПЕРАЦИЯМИ РАЗРЫВА ПЛАСТА | 2019 |

|

RU2776140C1 |

| КОНТРОЛЛЕР БАЛАНСА В ПАРКЕ НАСОСОВ ПРИ ВЫПОЛНЕНИИ ОПЕРАЦИЙ РАЗРЫВА ПЛАСТА | 2019 |

|

RU2776144C1 |

| Система управления работоспособностью автоматизированных технологических объектов газотранспортных систем | 2015 |

|

RU2619399C1 |

| ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СУДОВЫМ ДВИГАТЕЛЕМ СО ВСТРОЕННОЙ НЕЙРОСЕТЬЮ | 2024 |

|

RU2828993C1 |

| АВТОМАТИЗИРОВАННЫЙ СТЕНД ДЛЯ ОБУЧЕНИЯ ПЕРСОНАЛА ПО ЭКСПЛУАТАЦИИ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ | 2015 |

|

RU2611275C2 |

| СИСТЕМА И СПОСОБ ВЫПОЛНЕНИЯ РАБОТ ПО СТИМУЛЯЦИИ НЕДР | 2013 |

|

RU2591857C1 |

| Способ автоматического определения причины неполадки работы глубинно-насосного оборудования добывающей скважины на основе машинного обучения | 2021 |

|

RU2763102C1 |

Изобретение относится к области систем управления в нефтедобывающей области. Техническим результатом заявленного решения является повышение производительности скважинного насоса и обеспечение его безаварийной работы. Технический результат достигается тем, что в заявленном решении предусмотрено устройство управления гидравлическим приводом скважинного насоса, включающее исполнительный механизм привода скважинного насоса, датчики, устанавливаемые в скважине и на приводе скважинного насоса, контроллер управления исполнительным механизмом, блоки связи контроллера управления с модулем управления, блоки хранения данных, анализа данных и визуализации, блок оценки остаточной работоспособности, блок статистического имитационного моделирования и блок принятия решений, при этом в блоке автоматизированного анализа данных строят динамограммы работы скважины для сравнения их с типовыми динамограммами и выявления отклонений в работе скважины и ее оборудования, в блоке принятия решений определяют вероятность возникновения аварийной или предаварийной ситуации и генерируют решение по изменению режимов работы исполнительного механизма для оперативного предотвращения или устранения аварий. 2 з.п. ф-лы, 4 ил.

1. Устройство управления гидравлическим приводом скважинного насоса, включающее исполнительный механизм привода скважинного насоса, датчики, устанавливаемые в скважине и на приводе скважинного насоса, контроллер управления исполнительным механизмом, блоки связи контроллера управления с модулем управления, блоки хранения данных, анализа данных и визуализации, подключенные к модулю управления, отличающееся тем, что к модулю управления подключены блок поиска зависимостей, блок оценки остаточной работоспособности, блок статистического имитационного моделирования и блок принятия решений, по полученным от датчиков данных в блоке поиска зависимостей рассчитывают коэффициенты корреляции между показателями работы привода и скважины для выявления их взаимного влияния и влияния на эффективность скважины, в блоке автоматизированного анализа данных строят динамограммы работы скважины для сравнивая их с типовыми динамограммами и выявления отклонений в работе скважины и ее оборудования, в блоке оценки остаточной работоспособности привода оценивают текущую и прогнозируемую работоспособность привода, по результатам расчета коэффициентов корреляции, построенных динамограмм, оценки текущей и прогнозируемой работоспособности привода в блоке принятия решений определяют вероятность возникновения аварийной или предаварийной ситуации и генерируют решение по изменению режимов работы исполнительного механизма для оперативного предотвращения или устранения аварий, направленных на исключение или минимизацию простоя оборудования и увеличения удельной производительности скважинного оборудования и повышения эффективности скважины, при этом обеспечивают хранение полученных от датчиков данных и результатов расчетов и оценки в базе данных в виде статистики, в блоке статистического имитационного моделирования используя ретроспективную статистику и текущие данные по работе привода и скважины, а также принятые блоком принятия решений решения по изменению режимов работы исполнительного механизма производят имитационное моделирование работы скважины с применением при моделировании каждого из решений с целью подбора оптимального режима работы исполнительного механизма привода, при этом данные с датчиков, построенные динамограммы, результаты расчета коэффициентов корреляции, оценки работоспособности привода, результаты моделирования и сгенерированные решения по изменению режимов работы исполнительного механизма визуализируют в блоке визуализации для наблюдения за работой привода, предложенных решениях и изменениях в работе скважины при изменении режимов работы исполнительного механизма.

2. Устройство по п.1, отличающееся тем, что оценку текущей и прогнозируемой работоспособности привода осуществляют на основании назначенных заводом-изготовителем назначенного ресурса и/или срока службы и/или межремонтных ресурсов привода.

3. Устройство по п.1, отличающееся тем, что к модулю управления подключен модуль удаленного управления, выполненный с возможностью удаленного доступа и дублирования функции модуля управления.

| Станции управления насосами / Интеллектуальная станция управления СК, 20.08.2022, Найдено в: "https://web.archive.org/web/20220820001230/http://www.unicorus.com/production/stanczii-upravleniya-nasosami/srp.html" | |||

| ZHANAR OMIRBEKOVA: "Developing Predictive Oil Well Diagnostics Based on Intelligent Algorithms", 2021, Найдено в: |

Авторы

Даты

2024-10-01—Публикация

2023-06-30—Подача