(54) КОНТАКТНЫЙ АППАРАТ ДЛЯ ОКИСЛЕНИЯ АММИАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для окисления аммиака | 1980 |

|

SU946641A1 |

| Аппарат для окисления аммиака | 1978 |

|

SU841671A1 |

| Аппарат для окисления аммиака | 1973 |

|

SU614572A1 |

| Контактный аппарат для окисления аммиака | 1981 |

|

SU1033173A1 |

| Конвертор | 1980 |

|

SU1068156A1 |

| Контактный аппарат для окисления аммиака | 1986 |

|

SU1389835A1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОКИСЛОРОДНОЙ КОНВЕРСИИ АММИАКА | 2019 |

|

RU2717801C1 |

| Реактор окисления аммиака | 1978 |

|

SU714703A1 |

| Каталитический реактор | 1982 |

|

SU1114458A1 |

| Аппарат и способ получения водородсодержащего газа | 2017 |

|

RU2674971C1 |

Изобретение относится к контактным аппаратам для каталитического окисления аммиака кислородом воздуха, используемЕлм, например, в производстве слабой азотной кислоты.

Известны контактные аппараты,которые содержат корпус со слоем катализатора 1.

Смеситель аммиака и воздуха установлен непосредственно на корпусе аппарата или вне его. Использование смесителя обосновано необходимостью наиболее полного смешения ам лкака с воздухом перед подачей газов на катализатор, что является одним из условий высокого выхода нитрозных газов.

Однако корпус этого аппарата нагревается до высокой температуры под действием тепла реакции, протекающей на катализаторе, температура которог достигает 850-900с.

Кроме повышения затрат на изготовление аппарата, этот недостаток может вызвать также потери аммиака в случае повьшения температуры стенки корпуса выше 400С.

Наиболее близким к предлагаемому является аппарат, в котором корпус со слоем катализатора установлен в

кожухе со штуцером для ввода газаокислителя, а смеситель реагентов струйного типа встроен в верхнюю часть кожуха 1,2 J.

В этом аппарате охлаждение корпуса осуществляется газом-окисли телем, проходящим в зазоре между кожухом и корпусом, а смешение газов в смесителе производится посредством перфо0рированных распределительных перегрузок.

Недостатком конструкции этого аппарата является повышенное сопротивление проходу газа-окислителя в

5 результате того, что размещение распределителя аммиака внутри кожуха приводит к необходимости дополнительного распределения газа-окислителя на входе в кожух посредством распре0делителя, например решетки.

Цель изобретения - уменьшение эксплуатационных затрат путем снижения потерь давления газа-окислителя.

С этой целью корпус аппарата снаб5жен цилиндром, установленным в верхней части коаксиально смесителю, а распределитель аммиака размещен на кожухе.

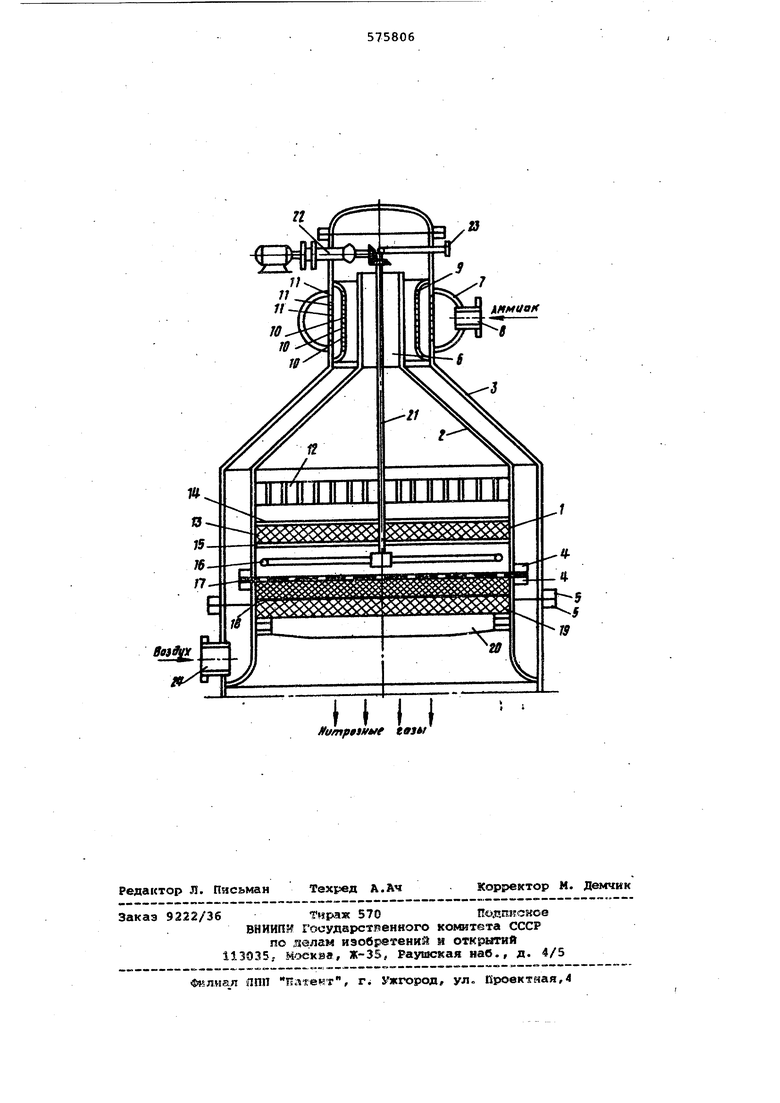

На чертеже дана конструкция пред0гаагаемого аппарата.

Корпус 1 аппарата с распределительным конусом 2 заключен в закрыты кожух 3, соединенный в нижней части с корпусом. Для удобства монтажа и демонтажа корпус 1 и кожух 3 снабжены фланцевыми соединениями 4 и 5, соответственно. В верхнюю часть аппарата встроен смеситель газа-окислителя с аммиаком. Он образован установленным на распределительном конусе 2 цилиндром б и размещенным на кожухе распределителем аммиака струйного типа. Последний состоит из кольцевой полусферической оболочки 7 со штуцером 8 для ввода аммиака, установленной на кожухе с внешней стороны, и цилиндрической перфорированной перегородки 9 с отверстиями 10, подсоединенной к кожуху с внутренней стороны. Поверхность верхней цилиндрической части кожуха, заключенная между оболочкой 7 и перегородкой 9, выполнена с отверстиями 11.

Внутри корпуса 1 сверху вниз последовательно расположены фильтрующие элементы 12, огнепреградительный слой 13 из колец Рашига, заключенный между решетками 14. и 15 устройство 16 для розжига катализатора водородным пламенем в момент пуска слой 17 катализатора,состоящий из платиновых сеток, и слой 18 неоплатинового катализатора; сло 19,содержащий массу для улавливания платиноидов.; и съемная колосниковая решетка.20. Устройство 16 соединено трубой 21 с поворотным механизмом 22 и штуцером 23 для подачи горячей смеси. Нижний цилинд кожуха снабжен штуцером 24 для ввода газа-окислителя, который расположен ниже слоев 17 и 18 и выше места соединения корпуса 1 с кожухом 3 Контактный аппарат для окисления аммиака работает следующим образом. Газ-окислитель поступает в аппарат через штуцер 24 в кольцевой канал между кожухом 1 и кожухом 3.По этому каналу газ-окислитель движется вверх. Вследствие уменьшения площади свободного сечения кольцевого канала между корпусом и кожухом аппарата по ходу газа-окислителя и, соответственно, возрастания газодинамического сопротивления этого канала повьсиается равдомерность распрделения потока газа-окислителя по сечению кольцевого канала. Газ-окислит ль попадает в смеситель практически равномерно распределенным. Поскольку температура газа-окислителя меньше температуры газовой смеси на слоях 17 и 18, он охлаждает стенки корпуса аппарата, что уменьшает термические напряжения в его деталях. При возникающих в процессе эксплуатации контактного аппарата неплотностях основного несущего фланцевого соединения в окружающую

среду попадает безвредный газ-окислитель, в качестве которого обычно используется воздух или воздух, обогащенный кислородом. Аммиак подают во встроенный смеситель через штуцер 8 и через отверстия 11 распределяют посредством перфорированной Перегородки 9, выполненной с отверстиями 10. В смесителе поток аммиака пронизывает тонкими струями поток газа-окислителя, двигающийся снизу

вверх, и смешивается с ним. Газовая смесь через отверстие цилиндра 6 направляется через слой фильтрующих элементов 12 и огнепреградительный слой 13 на слои 17 и 18. Образовавшиеся в результате реакции нитрозные газы проходят через слой 19 и направляются в котел-утилизатор. Аппарат позволяет уменьшить эксплуатационные затраты в результате снижения потерь

давления газа-окислителя.

Формула изобретения

Контактный аппарат для окисления аммиака, корпус которого со слоем катализатора установлен в кожухе с штуцером для ввода гйза-окислителя и встроенным в верхнюю часть коаксиально смесителем реагентов струйного типа с распределителем аммиака в виде цилиндрической перфорированной перегородки, отличающийс я тем, что, с целью уменьшения эксплуатационных затрат путем снижения потерь давления газа-окислителя, в верхней части корпуса коаксиально смесите.лю установлен Цилиндр, а распреде.питель аммиака размещен на кожухе.

Источники информации,

принятые во внимание при экспертизе

w

n

вв$

I I И

MvmpfiHMf tent

a

I I

Авторы

Даты

1981-10-23—Публикация

1972-10-26—Подача