со со

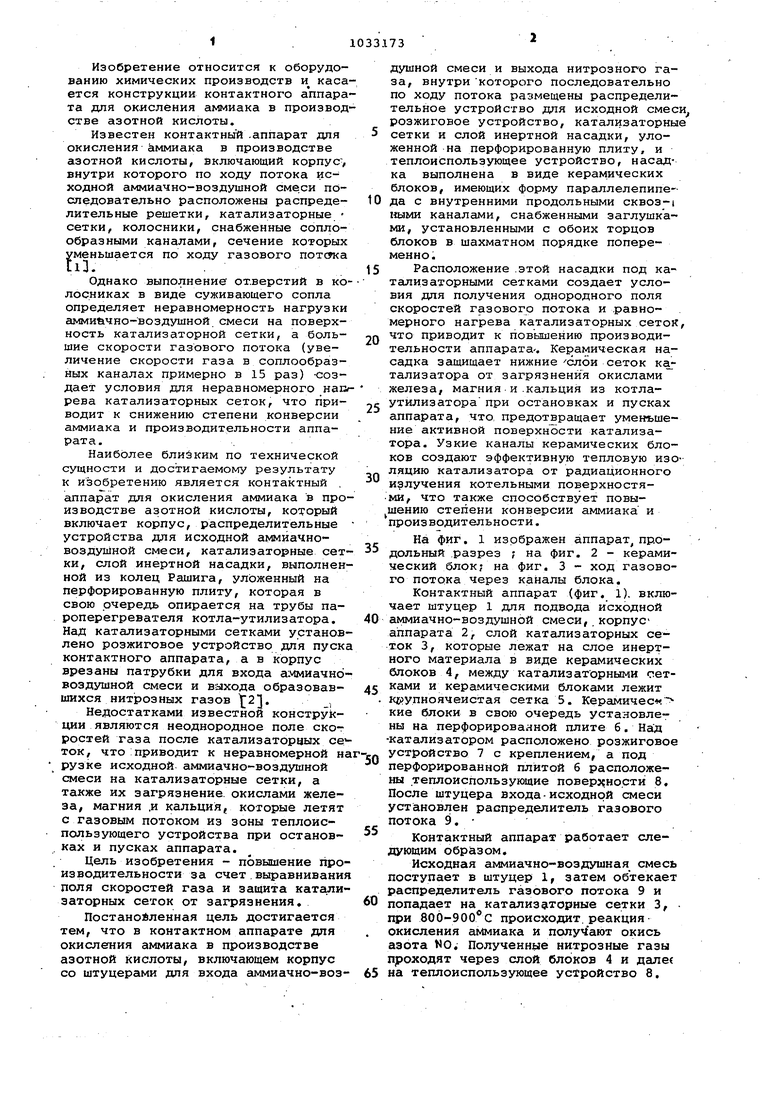

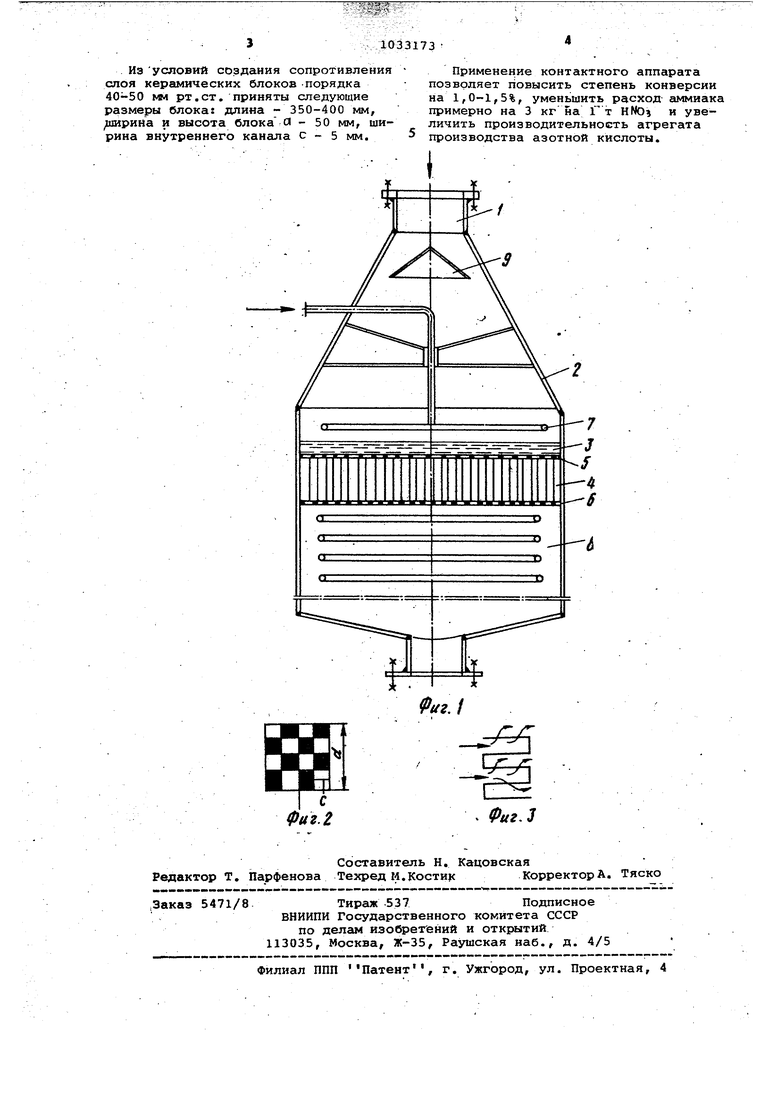

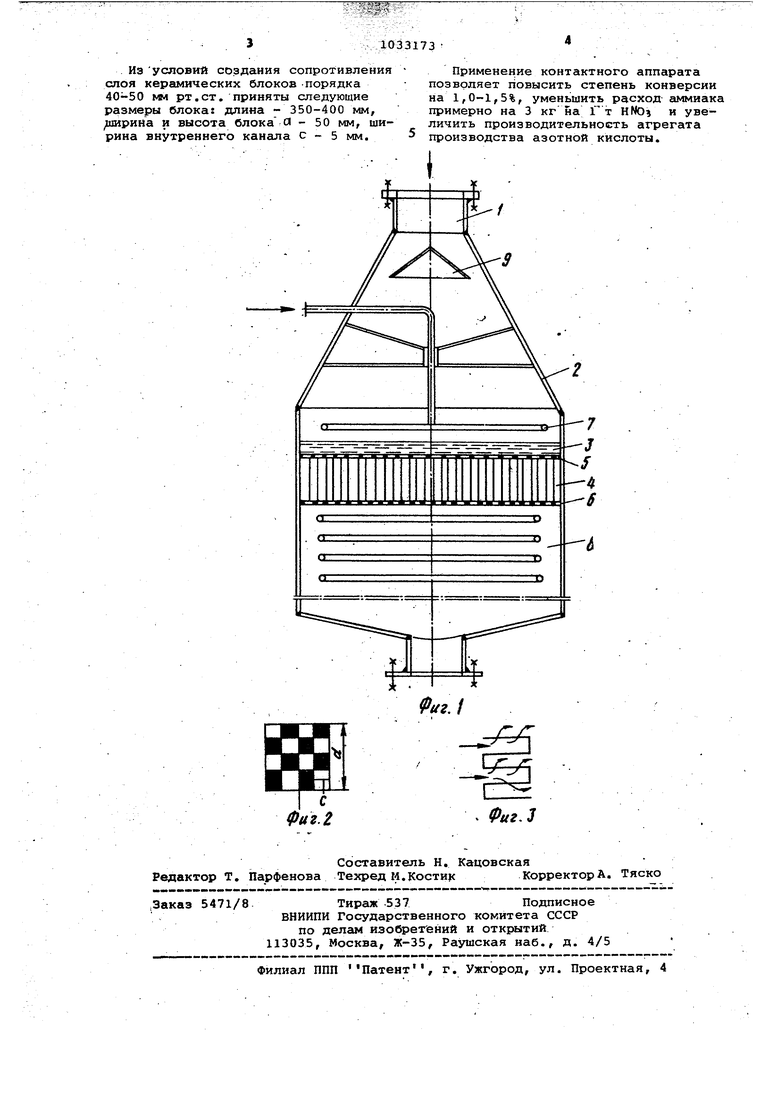

со Изобретение относится к оборудованию химических производств и каса ется конструкции контактного аппара та для окисления аммиака в производ стве азотной кислоты. Известен контактный -аппарат для окисления аммиака в производстве азотной кислоты, включающий корпус-, внутри которого по ходу потока исходной аммиачно-воздушной смеси последовательно расположены распределительные решетки, катализаторные сетки, колосники, снабженные соплообразными каналами, сечение которых Уменьшается по ходу газового потсяса l3.. Однако выполнение отверстий в ко лосниках в виде суживающего сопла определяет неравномерность нагрузки аммиьчно-воздушной смеси на поверхность катализаторной сетки, а большие скорости газового потока (увеличение скорости газа в соплообразных каналах примерно в 15 раз) -создает условия для неравномерного HaJ рева катализаторных сеток, что приводит к снижению степени конверсии аммиака и производительности аппарата. Наиболее блийким по технической сущности и достигаемому результату к изобретению является контактный аппарат для окисления аммиака в про изводстве азотной кислоты, который включает корпус, распределительные устройства для исходной аммиачновоздушной смеси, катализаторные сет ки, слой инертной насадки, выполнен ной из колец Рашига, уложенный на перфорированную плиту, которая в свою очередь опирается на трубы пароперегревателя котла-утилизатора. Над катализаторными сетками установ лено розжиговое устройство для пуск контактного аппарата, а в корпус врезаны патрубки для входа аммиачно воздушной смеси и выхода образовавшихся нит розных газов i Недостатками известной констру4 ции являются неоднородное поле скот ростей газа после катализатораых се ток, что приводит к неравномерной н рузке исходной- аммиачно-воздушной смеси на катализаторные сетки, а также их загрязнение окислами железа, магния .и кальция, которые летят с газовым потоком из зоны теплоиспользующего устройства при остановках и пусках аппарата. Цель изобретения - повышение про изводительности за счет выравнивани поля скоростей газа и защита катгши эаторных сеток от загрязнения, Постанойленная цель достигается тем, что в контактном аппарате для окисления аммиака в производстве азотной кислоты, включающем корпус со штуцерами для входа аммиачно-воз душной смеси и выхода нитрозного газа, внутри которого последовательно по ходу потока размещены распределительное устройство для исходной смеси розжиговое устройство, катализаторные сетки и слой инертной насадки, уложенной на перфорированную плиту, и теплоиспользующее устройство, насадка выполнена в виде керамических блоков, имеющих форму параллелепипеда с внутренними продольными сквоз-i ными каналами, снабженными заглушками, установленными с обоих торцов блоков в шахматном порядке попеременно. Расположение .этой насадки под катализаторными сетками создает условия для получения однородного поля скоростей газового потока и .равномерного нагрева катализаторных сеток, что приводит к повышению производительности аппарата-. Керамическая насадка защищает нижниеслои сеток ка/тализатора от загрязненйя окислами железа, магния и .кальция из котлаутилизатора при остановках и пусках аппарата, что, предот вращает уменьшение активной поверхности катализатора. Узкие каналы керамических блоков создают эффективную тепловую изоляцию катализатора от радиационного излучения котельными поверхностями, что также способствует повышению степени конверсии аммиака и производительности. На фиг. 1 изображен аппарат, продольный .разрез ; на фиг. 2 - керамический блок; на фиг. 3 - ход газового потока через каналы блока. Контактный аппарат (фиг. 1). включает штуцер 1 для подвода исходной аммиачно-воздушной смеси,,корпус аппарата 2, слой катализаторных сеток 3, которые лежат на слое инертного материала в виде керамических блоков 4, между катализаторными сетками и керамическими блоками лежит крупноячеистая сетка 5. KepaMH4ect кие блоки в свою очередь установлены на перфорированной плите 6. Над -катализатором расположено розжиговое устройство 7 с креплением, а под перфорированной плитой б расположены теплоиспользующие поверхности 8. После штуцера входа-исходной смеси установлен распределитель газового потока 9. Контактный аппарат работает следующим образом. Исходная аммиачно-воздушная смесь поступает в штуцер 1, затем обтекает распределитель газового потока 9 и попадает на катализ51торные сетки 3, при 80Ь-900 с происходит, реакция окисления и получают окись азота МО; Полученные нитрозные газы проходят через слой блоков 4 и далее на теплоиспользующее устройство 8,

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для окисления аммиака | 1980 |

|

SU946641A1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОКИСЛОРОДНОЙ КОНВЕРСИИ АММИАКА | 2019 |

|

RU2717801C1 |

| Контактный аппарат | 1980 |

|

SU1041141A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ АММИАКА | 1982 |

|

RU1102183C |

| Контактный аппарат для окисления аммиака | 1986 |

|

SU1389835A1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2184699C1 |

| Контактный аппарат для каталитического окисления аммиака | 1986 |

|

SU1416169A1 |

| Способ получения азотной кислоты | 1968 |

|

SU649650A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА | 2020 |

|

RU2745741C1 |

| Реактор окисления аммиака | 1977 |

|

SU841670A1 |

КОНТАКТНЫЙ АППАРАТ ДЛЯ ОКИСЛЕНИЯ АММИАКА В производстве азотной кислоты, включающий корпус со штуцерами для входа аммиачно-воздушной смеси и выхода нитрозного газа, внутри которого последовательно по ходу потока размещены распределительное устройство для исходной смеси, розжиговое устройство, катализаторные сетки и слой инертной насадки, уложенный на перфорированную плиту, и теплоиспользующее устройство, отличающийся тем, что, с целью .повышения производительности труда за счет выравнивания поля скоростей и защиты катализаторных сеток от загрязнения, насадка выполнена в виде керамических блоков, имеющих форму параллелепипеда с внутренними продольными сквозными каналами, снабженными заглзлдками, установленными с обоих торцов блоков в шахматном (Л порядке попеременно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3462243, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сер.Обзоры по отдельным производствам химической промышленности | |||

| Вып | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1983-08-07—Публикация

1981-08-07—Подача