Изобретение относится к области обработки металлов давлением и может быть использовано в производстве профилированных заготовок перед технологическими операциями горячей объемной штамповки или при изготовлении готовых поковок вальцовкой.

Из уровня техники известно крепление вальцовочных секторов-штампов на консольном валу ковочных вальцов, при котором в крайних секторах-штампах выполнены проточки в форме кольцевых пазов прямоугольного сечения, а средний сектор-штамп имеет двусторонние кольцевые выступы, совмещаемые с пазами при установке секторов-штампов на валы [Атрошенко А.П. Технология горячей вальцовки. - М.: Машиностроение, 1969. - 176 с., с. 100; рис. 39, а].

Недостатками известного из уровня техники крепления секторов-штампов, в том числе технической проблемой, является необходимость обязательного использования среднего сектора-штампа даже, если он не задействован в технологии вальцовки, иначе крайние секторы-штампы зафиксировать в радиальном направлении не удастся. Кроме того, изготовление выступов с двух противоположных сторон сектора-штампа нетехнологично, т.к. ведет к увеличению трудоемкости и повышенному расходу штамповой стали при изготовлении, что сопровождается образованием большого количества стружки, идущей в отход. Также наличие концентраторов напряжений в конструкциях кольцевых выступов на промежуточном секторе-штампе снижает надежность схемы крепления и фиксации в радиальном направлении.

Из уровня техники известно крепление секторов-штампов для осуществления переходов вальцовки с боковыми поверхностями, имеющими элементы «выступ-паз», благодаря которым происходит фиксация в радиальном направлении. Упорное кольцо и крышка фиксируют секторы-штампы в осевом направлении [Титов, Ю.А. Проектирование штампов для горячей объемной штамповки: учебное пособие / Ю.А. Титов, А.Ю. Титов. - Ульяновск: УлГТУ, 2012. - 116 с. (с. 58, рис. 3.28 г; рис. 3.29 б)].

Недостатками известной из уровня техники схемы крепления секторов-штампов, в том числе технической проблемой, являются повышенная металлоемкость секторов-штампов и недостаточная надежность фиксации секторов-штампов в радиальном направлении.

Наиболее близким по технической сущности и назначению аналогом по отношению к предлагаемому изобретению, является выбранное в качестве прототипа крепление с фиксацией сменных секторов-штампов, установленных на консольный вал ковочных вальцов между упорным и боковым кольцами. Кольцевые замки таврового сечения фиксируют секторы-штампы в радиальном направлении [Авторское свидетельство СССР SU 963658 В21Н 8/02, опубл. 07.10.82].

Недостатком известной из уровня техники схемы крепления, в том числе технической проблемой, является низкая надежность крепления секторов-штампов в радиальном направлении из-за имеющихся концентраторов напряжений в конструкциях кольцевых замков и пазов секторов-штампов, имеющих тавровые сечения. Таковыми являются образующиеся углы в местах стыков элементов сечения разных размеров. Кроме того, при изменении числа переходов вальцовки, для крепления секторов-штампов необходимо изменять их ширину, поэтому универсальность крепления отсутствует.

Задачей предлагаемого изобретения является сведение к минимуму количества элементов крепления и фиксации секторов-штампов на рабочем валу вальцов консольного типа.

В основу заявленного изобретения был положен технический результат - создание способа крепления и фиксации секторов-штампов за счет применения шпонки, один из участков которой выполнен в виде «ласточкина хвоста».

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе крепления и фиксации секторов-штампов на валах ковочных вальцов консольного типа, включающим установку последовательно на консольный вал шпонок, упорных втулок и сменных секторов-штампов, используют консольный вал, выполненный со шпоночными пазами, в которые устанавливают шпонки, имеющие поперечное сечение, состоящее из двух участков, один из которых по форме и размерам соответствует шпоночному пазу, консольного вала, а участок поперечного сечения, выступающей из консольного вала части шпонки выполнен в форме «ласточкина хвоста», угловые элементы которого сопряжены по радиусу, после установки шпонок в пазы консольного вала их закрепляют винтами, затем на консольный вал последовательно устанавливают упорную втулку, секторы-штампы в количестве, соответствующем числу переходов вальцовки, и далее упорную втулку, при этом упомянутые упорные втулки и сменные секторы-штампы выполнены с пазами, соответствующими по форме и размерам выступающей из консольного вала части шпонок, для обеспечения их фиксации в радиальном направлении, после чего на торец консольного вала устанавливают и закрепляют винтами торцовую крышку и осуществляют фиксацию в осевом направлении сменных секторов-штампов и упорных втулок с помощью регулировочных винтов, которые размещают в резьбовых отверстиях, выполненных в торцовой крышке, с обеспечением при их затяжке прижатие друг к другу контактирующих поверхностей упорных втулок и блока секторов-штампов, а после затяжки регулировочных винтов их фиксируют от отворачивания во время работы ковочных вальцов посредством контргаек.

Изобретение поясняется изображениями.

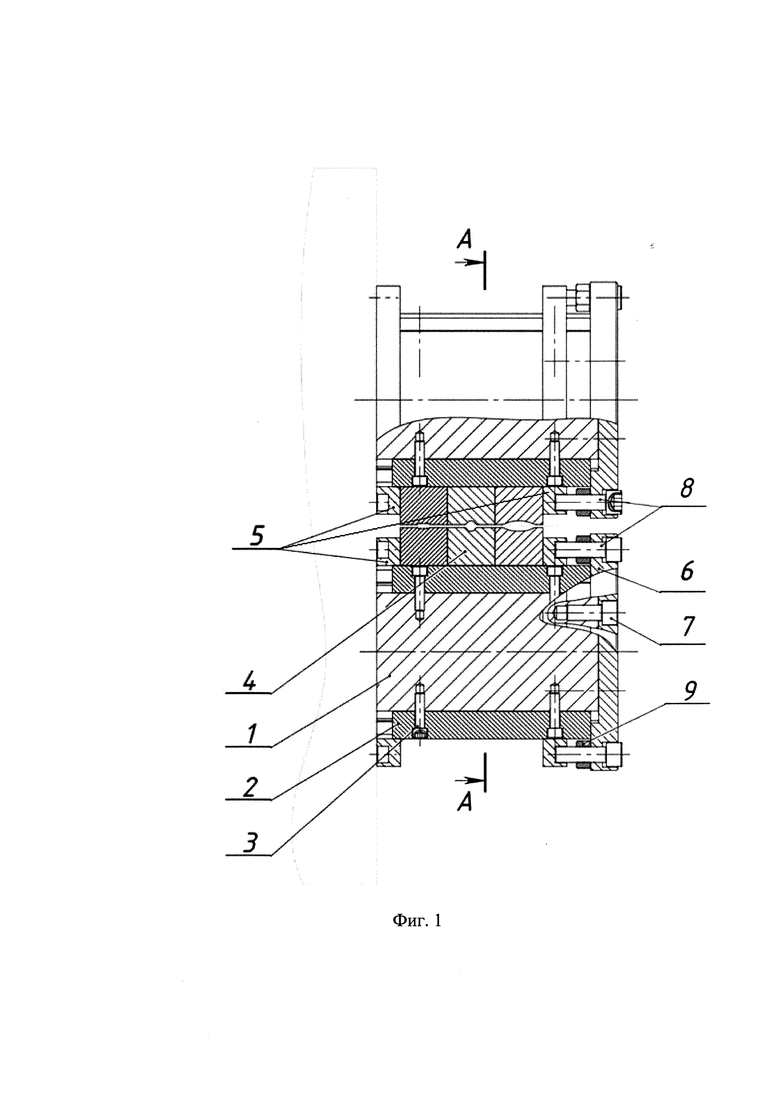

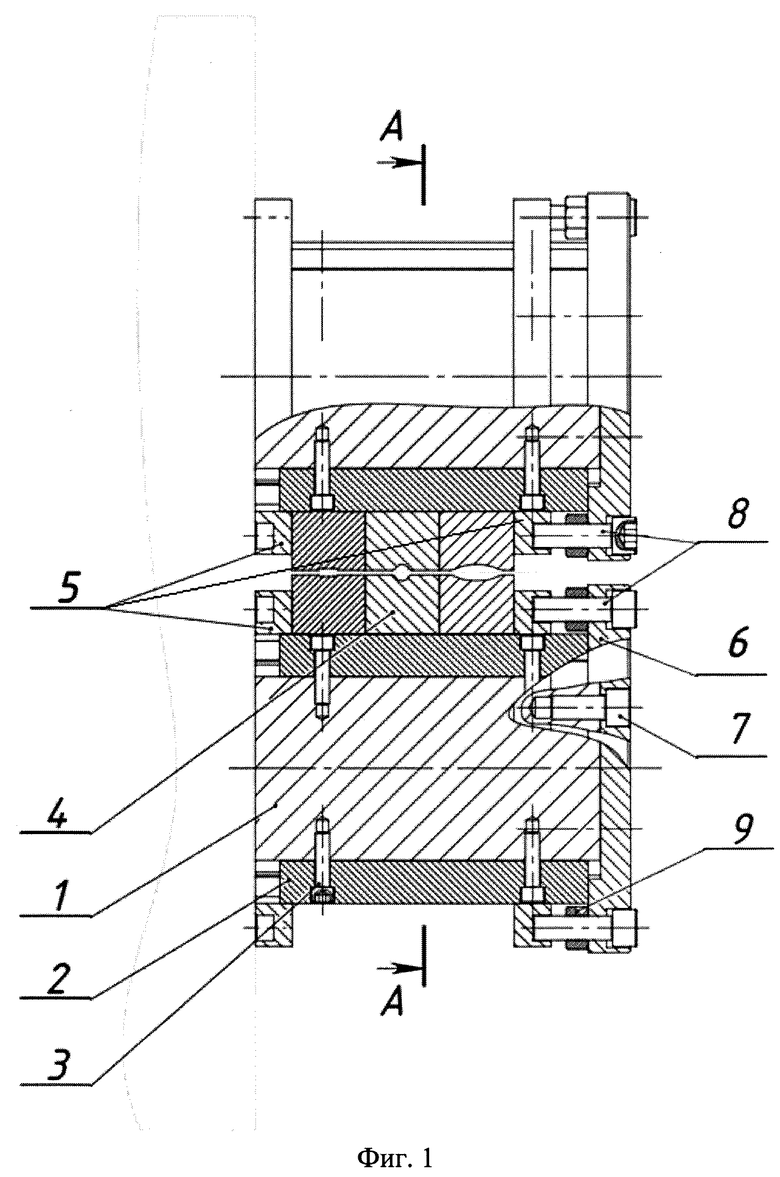

Фиг. 1 - Схема крепления и фиксации секторов-штампов на рабочих валах ковочных вальцов консольного типа.

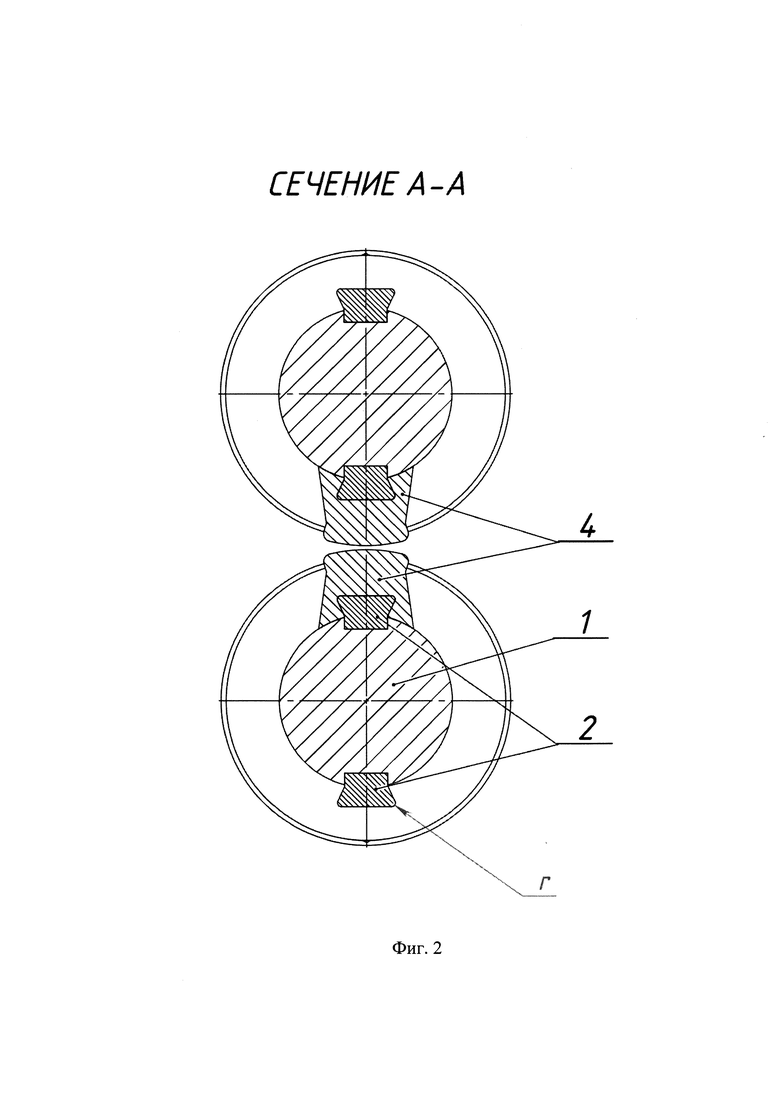

Фиг. 2 - Сечение рабочих валов.

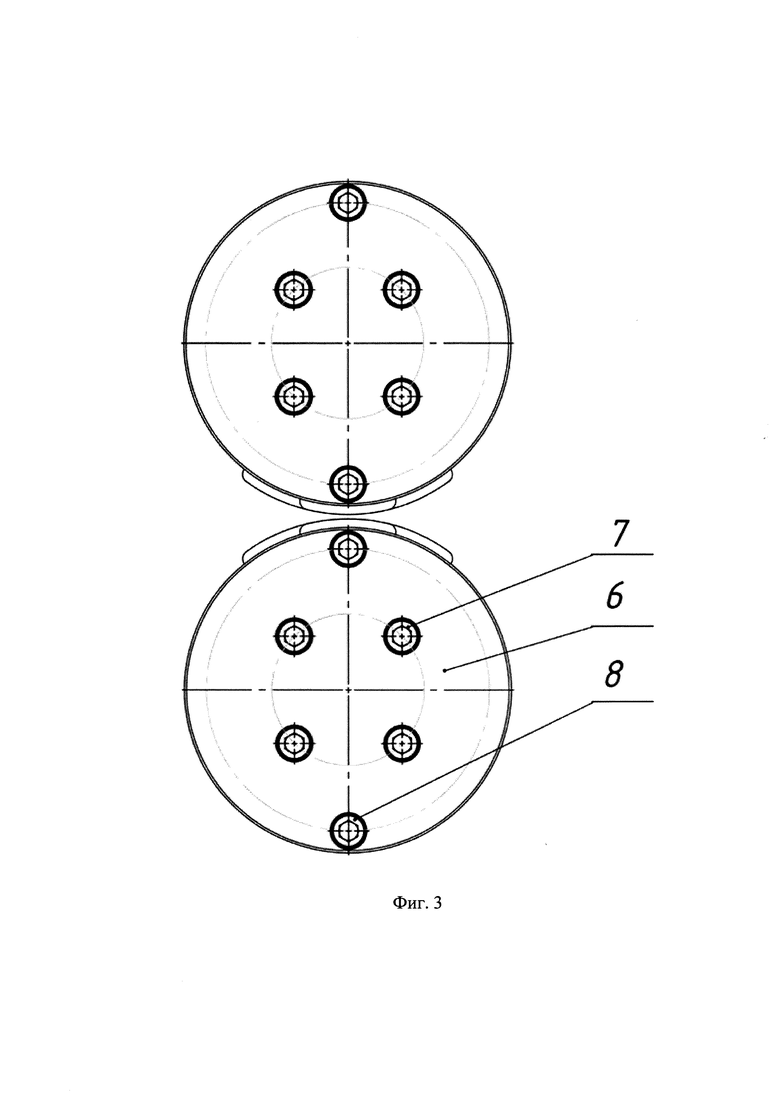

Фиг. 3 - Вид на торцы консольных валов.

В способе крепления и фиксации секторов-штампов на валах ковочных вальцов консольного типа, включающим установку последовательно на консольный вал 1 шпонок 2 (Фиг. 1), упорных втулок и сменных секторов-штампов, используют консольный вал 1, выполненный со шпоночными пазами, в которые устанавливают шпонки 2, имеющие поперечное сечение, состоящее из двух участков, один из которых по форме и размерам соответствует шпоночному пазу консольного вала 1, а участок поперечного сечения, выступающей из консольного вала 1 части шпонки 2 выполнен в форме «ласточкина хвоста», угловые элементы которого сопряжены по радиусу (Фиг 2). После установки шпонок 2 в пазы консольного вала 1 их закрепляют винтами 3. С помощью шпоночного соединения крутящий момент передается на сменный сектор-штамп 4 и другие секторы-штампы, устанавливаемые на консольный вал 1 для реализации нескольких переходов вальцовки. Затем на консольный вал 1 последовательно устанавливают упорную втулку 5, секторы-штампы 4 в количестве, соответствующем числу переходов вальцовки, и далее ставят упорную втулку 5, при этом упомянутые упорные втулки 5 и сменные секторы-штампы выполнены с пазами, соответствующими по форме и размерам выступающей из консольного вал 1 части шпонок 2, для обеспечения их фиксации в радиальном направлении. После чего на торец консольного вала 1 устанавливают торцовую крышку 6 и закрепляют винтами 7 и осуществляют фиксацию в осевом направлении сменных секторов-штампов 4 и упорных втулок 5, с помощью регулировочных винтов 8 (Фиг. 3), которые размещают в резьбовых отверстиях, выполненных в торцовой крышке 6, с обеспечением при их затяжке прижатие друг к другу контактирующих поверхностей упорных втулок 5 и блока секторов-штампов, а после затяжки регулировочных винтов 8 их фиксируют от отворачивания во время работы ковочных вальцов посредством контргаек 9.

Пример осуществления способа крепления и фиксации секторов-штампов на валах ковочных вальцов консольного типа.

Перед установкой инструмента в виде секторов-штампов и элементов их крепления на консольный вал 1, выполненный со шпоночными пазами, в которые устанавливают шпонки 2, имеющие поперечное сечение, состоящее из двух участков, один из которых по форме и размерам соответствует шпоночному пазу консольного вала 1, а участок поперечного сечения, выступающей из консольного вала 1 части шпонки 2 выполнен в форме «ласточкина хвоста», угловые элементы которого сопряжены по радиусу, при этом шпонки 2 и закрепляют винтами 3. С помощью шпоночного соединения крутящий момент передается на сменный сектор-штамп 4 и другие секторы-штампы, устанавливаемые на консольный вал 1 для реализации нескольких переходов вальцовки, и далее ставят на консольный вал 1 упорную втулку 5, после чего устанавливают секторы-штампы в количестве, соответствующем числу переходов вальцовки. При этом упомянутые упорные втулки 5 и сменные секторы-штампы 4 выполнены с пазами, соответствующими по форме и размерам выступающей из консольного вал 1 части шпонок 2, для обеспечения их фиксации в радиальном направлении. После чего на торец консольного вала 1 устанавливают торцовую крышку 6, закрепляют ее винтами 7 и осуществляют фиксацию в осевом направлении сменных секторов-штампов 4 и упорных втулок 5 с помощью регулировочных винтов 8, которые размещают в резьбовых отверстиях, выполненных в торцовой крышке 6, с обеспечением при их затяжке прижатие друг к другу контактирующих поверхностей упорных втулок 5 и блока секторов-штампов, а после затяжки регулировочных винтов 8 их фиксируют от отворачивания во время работы ковочных вальцов посредством контргаек 9.

Из рассмотренного примера следует, что возможность осуществления способа крепления и фиксации секторов-штампов на валах ковочных вальцов подтверждена с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов. Выполненное упрощение элементов крепления и фиксации, повышает надежность способа крепления секторов-штампов в радиальном и осевом направлениях. Результат достигается за счет использования шпонок с участком в виде «ласточкина хвоста» и таких же соответствующих пазов в секторах-штампах и упорных втулках.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения обеспечивает решение поставленной задачи -сведение к минимуму количества элементов крепления и фиксации секторов-штампов на рабочем валу вальцов консольного типа.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

объект, воплощающий заявленное техническое решение, при его осуществлении относится к машиностроению и предназначен для осуществления процесса обработки давлением металлов и сплавов при изготовлении заготовок и поковок на ковочных вальцах консольного типа;

для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, по мнению заявителя, заявленный объект соответствует критериям патентоспособности «новизна», «уровень техники» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий вал ковочных вальцов | 2024 |

|

RU2828455C1 |

| Способ крепления и фиксации секторов-штампов на валах ковочных вальцов консольного типа | 2023 |

|

RU2828456C1 |

| Способ крепления и фиксации секторов-штампов на валах ковочных вальцов консольного типа | 2024 |

|

RU2828337C1 |

| Рабочий вал ковочных вальцов | 2023 |

|

RU2827189C1 |

| Рабочий вал ковочных вальцов | 2023 |

|

RU2827191C1 |

| Рабочий валок ковочных вальцов | 1980 |

|

SU963658A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| Устройство для крепления штампов | 1979 |

|

SU772888A1 |

| ПРИВОД МЕХАНИЧЕСКОГО ПРЕССА | 2001 |

|

RU2197391C1 |

| Ковочные вальцы | 1984 |

|

SU1291262A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении готовых поковок вальцовкой. В шпоночные пазы консольного вала устанавливают шпонки, имеющие поперечное сечение, состоящее из двух участков. Один участок соответствует шпоночному пазу консольного вала. Участок поперечного сечения части шпонки, выступающей из консольного вала, выполнен в форме «ласточкина хвоста». Затем на консольный вал последовательно устанавливают упорную втулку, секторы-штампы и далее упорную втулку. Упорные втулки и секторы-штампы имеют пазы, соответствующие по форме и размерам выступающей из консольного вала части шпонок. На торец консольного вала устанавливают торцовую крышку и осуществляют фиксацию в осевом направлении секторов-штампов и упорных втулок с помощью регулировочных винтов. В результате обеспечивается повышение надежности крепления и фиксации секторов-штампов. 3 ил., 1 пр.

Способ крепления и фиксации секторов-штампов на валах ковочных вальцов консольного типа, включающий установку последовательно на консольный вал шпонок, упорных втулок и сменных секторов-штампов, отличающийся тем, что используют консольный вал, выполненный со шпоночными пазами, в которые устанавливают шпонки, имеющие поперечное сечение, состоящее из двух участков, один из которых по форме и размерам соответствует шпоночному пазу консольного вала, а участок поперечного сечения выступающей из консольного вала части шпонки выполнен в форме «ласточкина хвоста», угловые элементы которого сопряжены по радиусу, после установки шпонок в пазы консольного вала их закрепляют винтами, затем на консольный вал последовательно устанавливают упорную втулку, секторы-штампы в количестве, соответствующем числу переходов вальцовки, и далее упорную втулку, при этом упомянутые упорные втулки и сменные секторы-штампы выполнены с пазами, соответствующими по форме и размерам выступающей из консольного вала части шпонок, для обеспечения их фиксации в радиальном направлении, после чего на торец консольного вала устанавливают и закрепляют винтами торцовую крышку и осуществляют фиксацию в осевом направлении сменных секторов-штампов и упорных втулок с помощью регулировочных винтов, которые размещают в резьбовых отверстиях, выполненных в торцовой крышке, с обеспечением при их затяжке прижатия друг к другу контактирующих поверхностей упорных втулок и блока секторов-штампов, а после затяжки регулировочных винтов их фиксируют от отворачивания во время работы ковочных вальцов посредством контргаек.

| Рабочий валок ковочных вальцов | 1980 |

|

SU963658A1 |

| Ковочные вальцы | 1984 |

|

SU1224075A1 |

| Ковочные вальцы | 1986 |

|

SU1391789A2 |

| US 20190291170 A1, 26.09.2019 | |||

| JP 2008238218 A, 09.10.2008. | |||

Авторы

Даты

2024-10-04—Публикация

2024-01-29—Подача