Изобретение относится к испытательным стендам для исследования на контактно-усталостные повреждения и шумоизлучение зоны контактного взаимодействия рельсового пути с колесами колесных пар тележек железнодорожного подвижного состава путем приложения к ним повторяющихся механических усилий, приближенных к эксплуатационным.

Известны катковые стенды [1-2], предназначенные для испытания колесных пар и отдельных элементов исследуемой тележки в условиях имитации её движения по рельсовому пути, выполненному в стенде в виде цилиндрических катков, профиль поперечного сечения которых повторяет профиль поверхности катания рельса. В этих стендах имитация поворота пути в горизонтальной плоскости, а также вертикальных и горизонтальных неровностей пути выполняется путем воздействия на раму тележки и на опоры катков сил, создаваемых посредством гидропульсаторов.

Однако, чтобы назначить необходимую величину сил со стороны указанных гидропульсаторов, нужно предварительно путем проведения ходовых испытаний определить величину этих сил и только после этого воссоздавать такое же соотношение этих сил в указанных стендах. При этом реальные силы в зоне контакта колёс с рельсами часто носят ударный характер, которые из-за инертных свойств различных элементов стенда не удаётся воспроизвести при проведении испытаний. Круглая, гладкая форма рельсоимитатора не позволяет исследовать на таких стендах контактно-усталостные повреждения и уровень шума, которые могут возникать в зоне контакта железнодорожных колёс с рельсами при прохождении болтовых и сварных стыков, крестовин, стрелочных переводов, сколов на рельсах.

Указанных недостатков удалось избежать в катковом стенде [3]. В указанном стенде исследуемая тележка железнодорожного подвижного состава, нагруженная сверху реальными силами, действующими на неё со стороны кузова, движется по рельсовому пути, укладываемому внутри вращающегося силового кольца рельсоимитатора. При этом в укладываемом участке пути могут быть заложены присущие ему элементы изменения кривизны в плане, различные элементы крепления рельсов к шпалам, различная жесткость земляного полотна и балластной призмы под соседними шпалами, различные варианты сварного и болтового соединения рельсов, а также различные варианты износа поверхности их катания.

К недостаткам стенда следует отнести то, что укладка исследуемого железнодорожного пути внутри вращающегося силового кольца рельсоимитатора с образованием кольцевого контура этого пути требует предварительного выполнения изгиба рельсов в вертикальной плоскости, что является сложной технологической операцией. Необходимый для её выполнения отжиг рельсов может привести к нарушению их прочностных и эксплуатационных свойств, что в случае определения контактно-усталостных повреждений колеса и рельса может исказить результаты испытаний. Кроме того, учитывая большие силы инерции, которые при высоких скоростях вращения возникают в силовом кольце рельсоимитатора, тяжело обеспечить прочность указанного стенда. Шум, образуемый при движении кольца рельсоимитатора по удерживающим его многочисленным роликам, препятствует измерению уровня шума, создаваемого в зоне контакта колёс с рельсами.

Известен стенд [4], предназначенный специально для проведения испытаний металла в зоне контактного взаимодействия колеса с рельсом. В указанном стенде колёсная пара посредством буксовых узлов закреплена в раме между четным количеством закреплённых в аналогичных буксах катков, которые во время проведения испытаний перекатываются по колёсам вращающейся колёсной пары. При этом колёса катков выполнены из рельсовой стали, а форма их поперечного сечения в зоне контакта с колесом выполнена в виде формы поверхности катания рельса. Наличие нескольких катков позволяет имитировать максимальное количество точек контакта колёс с рельсами. Колёса катков имеют возможность смещаться вдоль оси испытываемой колёсной пары, имитируя аналогичное смещение колёс при изменении кривизны пути. Катки могут притормаживаться, имитируя изменение условий нагружения колёсной пары при торможении состава или при пробуксовке обмоторенной колесной пары. Заложен также ряд дополнительных возможностей для имитации различных условий движения колёс по рельсам.

Однако указанный стенд не предназначен для проведения испытания контактно-усталостных повреждений реального железнодорожного пути и уровня шума в зоне контакта колёс с рельсами, особенно на участках, где присутствуют значительные неровности пути, такие как различные сколы рельсов, сварные или болтовые стыки, крестовины и стрелочные переводы.

Известен стенд, на котором в испытательном центре DB-Systemtechnik (ФРГ, Кирхмёзер) были выполнены испытания крестовин железнодорожного пути [5]. Установленный на подвижной платформе этого стенда участок пути с испытываемыми крестовинами посредством кривошипно-шатунного механизма с маховиком приводился двигателем в возвратно-поступательное движение. На указанный участок пути сверху была установлена колесная пара, нагруженная воспринимаемым ею весом кузова. На основе анализа полученных повреждений испытываемых крестовин были выполнены их усовершенствования.

Недостатком указанного стенда является то, что при значительной массе подвижной платформы с закрепляемыми на ней исследуемыми участками железнодорожного пути (далее по тексту - ползуна), для работы рассматриваемого кривошипно-шатунного механизма требуется либо большой момент инерции маховика, способный обеспечить, чтобы накопленная в нем кинетическая энергия была достаточной для того, чтобы ползун, не остановился в зоне одной из его мертвых точек, а смог перемещаться дальше с заданной для проведения испытаний скоростью, либо требуется очень большая мощность двигателя, который то потребляет мощность из подпитывающей его сети, то рекуперирует энергию набравшего скорость ползуна обратно в сеть. Так как в стенде производится испытание исследуемых участков пути значительной массы и при этом требуется высокая скорость и амплитуда их перемещения, то даже при наличии маховика с большим моментом инерции движение ползуна кривошипно-шатунного механизма в зоне его верхней и нижней мёртвых точек происходит с большими ускорениями. За счет этого во всех звеньях кривошипно-шатунного механизма во время указанной фазы движения возникают большие силы, что требует высокой прочности этих звеньев. При недостаточном моменте инерции маховика скорость, которую приобрел ползун в средней части его движения, не будет преобразована в энергию вращения маховика и при подходе к мёртвым точкам не будет снижаться по синусоидальной закономерности. Это значительно увеличит нагрузку на все звенья кривошипно-шатунного механизма при его движении в верхней и нижней мёртвых точках и потребует ещё бóльшего увеличения их прочности. Если требуется обеспечить значительную величину амплитуды перемещения подвижной платформы, то потребуется большой размер кривошипа, а, следовательно, и шатуна кривошипно-шатунного механизма. Кроме того, используемый в указанном стенде кривошипно-шатунный механизм может обеспечить лишь неравномерную скорость движения колёсной пары по исследуемому участку пути, что ведет к изменению реальных сил Крипа в зоне контакта колёс с рельсами и негативно сказывается на качестве испытаний железнодорожных колёс и рельсов на контактно-усталостные повреждения и шумоизлучение.

Техническим результатом предлагаемого изобретения является:

- снижение массы стенда;

- использование двигателя меньшей мощности для привода в движение подвижной платформы с закрепленными на ней исследуемыми участками железнодорожного пути;

- возможность проведения испытаний в стенде одновременно двух исследуемых участков пути, по которым катятся две железнодорожные тележки;

- возможность увеличения длины исследуемых в стенде участков пути и амплитуды их перемещения;

- обеспечение сравнительно постоянной скорости движения платформы с закрепленными на ней исследуемыми участками пути.

Установка в стенд двух исследуемых участков пути, по которым катятся две железнодорожные тележки, позволит провести в сжатые сроки испытания увеличенного количества рельсов и железнодорожных колёс. Кроме того, это позволит разгрузить опорные ролики, на которые опирается подвижная платформа. Разгрузка опорных роликов будет способствовать снижению образуемого ими шума, который в этом случае будет главным образом возникать в зоне контакта железнодорожных колёс с рельсами и может быть исследован в процессе проведения испытаний.

Проведение испытаний с использованием реальных тележек обеспечит реальную динамику воздействия колёсных пар на рельсы. Сравнительно постоянная скорость движения подвижной платформы воссоздает реальное движение тележки в железнодорожном пути, что позволит обеспечить в стенде реальные силы Крипа, возникающие между колесами и рельсами. Это будет способствовать повышению качества испытаний железнодорожных колёс и рельсов на их контактно-усталостные повреждения и шумоизлучение.

Возможность увеличить длину перемещения подвижной платформы позволит осуществить пробег по центральной части участков пути, установленных на этой платформе, обеих колёсных пар тележек. Это может сократить время проведения испытаний рельсов на контактно-усталостные повреждения в указанных зонах центральной части платформы. Возможность увеличения длины подвижной платформы и амплитуды её перемещения в стенде позволит задать на указанной длине платформы определённую кривизну исследуемого участка пути. Возможность проведения стендовых испытаний на искривленных участках пути позволит исследовать возникающие в них силы Крипа, тем самым увеличить объем задач, исследуемых в стенде, повысить качество выполняемых испытаний.

Технический результат достигается тем, что в стенде для проведения испытаний железнодорожных колёс и рельсов на контактно-усталостные повреждения и шумоизлучение в условиях, приближенных к эксплуатационным, включающем закреплённую на фундаменте раму и установленную внутри рамы подвижную платформу, с закрепленным на ней исследуемым участком пути, причем подвижная платформа выполнена с возможностью возвратно-поступательного перемещения, оперта на опорные ролики, поддерживается с боковых сторон направляющими роликами, установленными на раме стенда, исследуемые участки пути, включающие рельсы, установленные на шпалах с прокладками, имитирующими различную жесткость насыпи и земляного полотна, закреплены на подвижной платформе с её верхней и нижней сторон, на раме стенда сверху и снизу подвижной платформы напротив друг друга установлены домкраты с пружинами для оказания на устанавливаемые в стенд тележки контролируемого воздействия, передаваемого на колёса колёсных пар, на раме стенда с каждой торцевой стороны подвижной платформы установлен комплект ступенчато расположенных пружин для ограничения движения подвижной платформы в продольном направлении, также на раме стенда установлен силовой механизм для поджатия подвижной платформы к одному из комплектов пружин и её резкому освобождению из этого положения при запуске стенда в движение, для поддержания и управления скоростью и частотой возвратно-поступательного движения подвижной платформы на раме стенда установлен электромагнитный механизм, а для измерения шумоизлучения в зоне контакта колес с рельсами на раме стенда в непосредственной близости от указанной зоны установлены микрофоны.

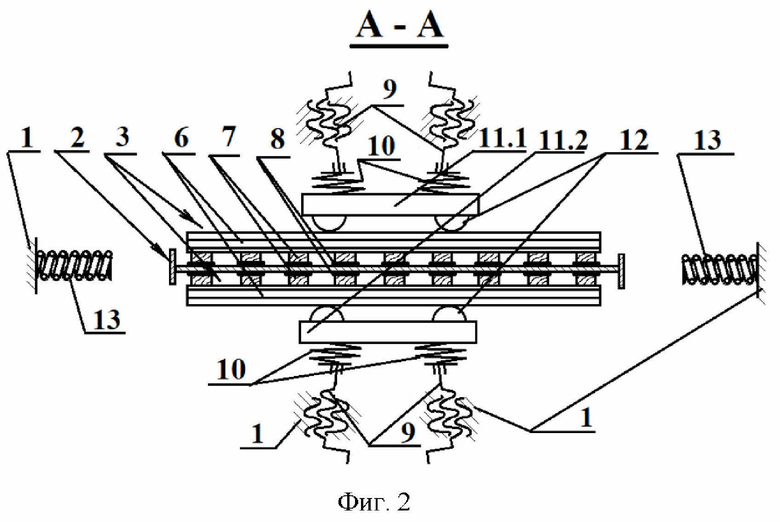

Изобретение поясняется чертежами:

- на фиг. 1 изображен стенд (вид сверху без установленной на подвижную платформу верхней тележки);

- на фиг. 2 изображено сечение А - А фиг. 1.

Стенд для проведения испытания железнодорожных колёс и рельсов на контактно-усталостные повреждения и шумоизлучение в условиях, приближенных к эксплуатационным (далее по тексту - стенд) содержит закреплённую на фундаменте (на фиг. не показан) раму 1 и установленную внутри рамы 1 подвижную платформу 2 с закрепленными на ней исследуемыми участками пути 3. Подвижная платформа 2 оперта на опорные ролики 4 и поддерживается с боковых сторон направляющими роликами 5, установленными на раме 1 стенда. Исследуемые участки пути 3, включающие рельсы 6 и установленные на шпалы 7 с прокладками 8, имитирующими различную жесткость насыпи и земляного полотна, закрепляют на подвижной платформе 2 с её верхней и нижней сторон. На раме стенда сверху и снизу подвижной платформы 2 напротив друг друга установлены домкраты 9 с пружинами 10 для оказания на устанавливаемые в стенд верхнюю 11.1 тележку и нижнюю 11.2 тележку контролируемого воздействия, передаваемого на колёса 12 колёсных пар. С каждой торцевой стороны подвижной платформы 2 на раме стенда установлен комплект ступенчато расположенных пружин 13, ограничивающих её движение в продольном направлении. Кроме того, на раме 1 стенда установлен силовой механизм (на фиг. не показан) для поджатия подвижной платформы 2 к одному из комплектов пружин 13 и её резкому освобождению из этого положения в начале проведения испытаний, а также установлен электромагнитный механизм (на фиг. не показан) для поддержания и управления скоростью и частотой возвратно-поступательного движения подвижной платформы 2. Для измерения шумоизлучения в зоне контакта колес с рельсами на раме стенда в непосредственной близости от указанной зоны установлены микрофоны 14.

Подготовка к работе и работа стенда осуществляется следующим образом.

На верхней и нижней сторонах подвижной платформы 2 закрепляют исследуемые участки железнодорожного пути 3. Для этого раздвигают направляющие ролики 5 и извлекают подвижную платформу 2 из рамы стенда. Исследуемые участки пути 3 могут быть выполнены с заданной кривизной в плане, могут представлять собой новые или частично изношенные рельсы 6 заданной марки с имеющимися на них дефектами, могут содержать сварные и болтовые соединения отдельных кусков рельсов 6, содержать любые возможные виды крепления рельсов 6 к деревянным или железобетонным шпалам 7. Исследуемые участки пути 3 могут также содержать различные конструктивные элементы, например, крестовины и стрелочные переводы (на фиг. не показаны). Шпалы 7 исследуемых участков пути 3 закрепляют на подвижной платформе 2 через прокладки 8, имитирующие различную жесткость насыпи и земляного полотна под ними. Для снижения общей массы подвижной платформы 2 с установленными на ней исследуемыми участками пути 3 железобетонные шпалы 7 в стенде могут быть заменены их облегченными аналогами. Для уменьшения необходимой толщины несущего листа подвижной платформы 2 крепление шпал 7 с обеих сторон подвижной платформы 2 целесообразно по возможности выполнять симметрично.

Прежде чем установить подвижную платформу 2 в стенд, в него устанавливают колесами кверху нижнюю 11.2 тележку, а после установки подвижной платформы 2 - верхнюю 11.1 тележку. Колёсные пары 12 верхней 11.1 и нижней 11.2 тележек, повернутых днищами друг к другу, прижимают снизу и сверху к рельсам 6 исследуемых участков пути 3. Для установки заданного давления колёс 12 колесных пар на рельсы 6 сначала посредством домкратов 9, расположенных под нижней 11.2 тележкой, поджимают пружины 10, которые упираются в раму нижней 11.2 тележки. Как только колёса 12 нижней 11.2 тележки начнут оказывать давление на нижний исследуемый участок пути 3, аналогичным образом к рельсам 6 верхнего исследуемого участка пути 3 прижимают колёса 12 колёсных пар верхней 11.1 тележки. Постепенно увеличивая силы контролируемого давления домкратов 9 через пружины 10 на верхнюю 11.1 и нижнюю 11.2 тележки, добиваются требуемой величины контактных сил давления колёс 12 этих тележек на рельсы 6. При необходимости создать одинаковые контактные силы между колёсами 12 и рельсами 6 в верхнем и нижнем исследуемых участках пути 3 силу сжатия пружин 9 нижней 11.2 тележки с учетом её собственного веса устанавливают более высокой. Если по условиям испытаний между колёсами 12 и рельсами 6 верхнего и нижнего исследуемых участков пути 3 требуется создать разные контактные силы, то более высокие контактные силы создают в нижнем исследуемом участке пути 3. Это позволит частично разгрузить опорные ролики 4 от веса подвижной платформы 2 и закреплённых на ней участков пути 3.

Для запуска стенда подвижную платформу 2 вместе с закрепленными на ней исследуемыми участками пути 3 силовым механизмом (на фиг. не показан) перемещают вдоль направления её движения в одну из сторон, обеспечивая при этом сжатие одного из комплектов пружин 13. После этого силовой механизм резко освобождает подвижную платформу 1 от её удержания в указанном положении. Под воздействием усилия разжимающихся пружин 13 подвижная платформа 1 начинает с ускорением, а после прекращения контакта с ними - в режиме свободного движения перемещаться к противоположно установленному комплекту пружин 13, сжимая и вновь отталкиваясь от них, продолжает движение в противоположном направлении. Однако из-за действия сил трения такое возвратно-поступательное движение подвижной платформы вскоре остановилось бы. Для поддержания рассматриваемого возвратно-поступательного движения подвижной платформы в стенде дополнительно установлен электромагнитный механизм (на фиг. не показан), выполненный с возможностью оказания силового воздействия на подвижную платформу 2 в соответствии с конкретными фазами её движения.

Указанный электромагнитный механизм может иметь различные варианты конструктивного исполнения. Он может дополнительно подталкивать подвижную платформу 2 в момент начала распрямления комплектов пружин 13. В другом конструктивном исполнении указанный электромагнитный механизм может быть изготовлен в виде линейного асинхронного двигателя, трехфазная обмотка статора которого расположена на раме 1 стенда вдоль направления движения тележки. Такой двигатель создаёт силу, подталкивающую подвижную платформу 2 в направлении её движения в периоды, когда подвижная платформа 2 перемещается от одного комплекта пружин 13 к другому.

В предлагаемой конструкции стенда предусмотрена возможность управления скоростью возвратно-поступательного движения подвижной платформы 2. Оператор, управляющий работой стенда, может путем увеличения силы тока, подаваемого на электромагнитный механизм, увеличить импульс силы, передаваемой со стороны электромагнитного механизма.

В первом варианте исполнения указанного электромагнитного механизма создаваемый им импульс силы подталкивает подвижную платформу 2 во время распрямления комплектов пружин 13. За счет этого подвижная платформа 2 увеличивает скорость движения, вследствие чего пружины 13, расположенные с противоположной стороны стенда, сжимаются сильнее и отталкивают подвижную платформу 2 с более высокой скоростью. Частота возвратно-поступательного движения подвижной платформы 2 при этом возрастает, что позволит сократить время проведения испытаний.

В случае применения электромагнитного механизма, выполненного в виде индуктора линейного асинхронного двигателя, для увеличения частоты возвратно-поступательного движения подвижной платформы 2 помимо увеличения силы тока, передаваемой на обмотку статора, необходимо также увеличивать частоту этого тока. Таким образом, в случае применения любого из указанных механизмов управления скоростью возвратно-поступательного движения подвижной платформы 2 этот механизм должен быть оборудован устройством автоматической обратной связи вырабатываемых им сил с конкретными фазами движения подвижной платформы.

Уровень шума, возникающий в зоне контакта колёс 12 колёсных пар верхней 11.1 и нижней 11.2 тележек, измеряют посредством микрофонов 14, установленных на раме 1 стенда. При этом для снижения уровня шума, дополнительно создаваемого опорными роликами 4 и направляющими роликами 5, поверхности их контакта с подвижной платформой 2 могут быть выполнены из полиуретана или других эластомеров. Уровень шума измеряют в промежутках между контактами подвижной платформы 2 с комплектами пружин 13. Тем не менее, чтобы снизить шум, возникающий от удара подвижной платформы 2 по пружинам 13, пружины 13 располагают ступенчато. При этом шум от работы стенда снижается за счет того, что жесткость каждой из пружин 13 ниже их суммарной жесткости, требуемой для работы стенда, и последовательный удар подвижной платформы 2 по каждой из пружин 13 получается менее жестким. Дополнительно снизить шум, возникающий от такого удара, можно, если на подвижной платформе 2 в зоне её контакта с комплектом пружин 12 установить полиуретановые или резинометаллические прокладки.

Для проведения заявленного вида испытаний иногда требуется увеличить длину участков пути 3, по которому во время проведения испытаний перемещаются колёса 12 исследуемых тележек. В частности, на увеличенной длине испытываемого участка можно заложить искривление пути и исследовать контактно-усталостные повреждения и шумоизлучение с учетом проскальзывания колёс колёсных пар по рельсам на таких участках. Увеличение длины исследуемых участков пути может также обеспечить возможность прохождения по одним и тем же участкам рельсов 6 колёс 12 обеих колёсных пар исследуемых тележек, что может сократить сроки проведения испытаний на контактно-усталостные повреждения участков рельсов, по которым прокатываются обе колёсные пары.

Для увеличения длины исследуемых участков пути 3 необходимо одновременно увеличивать длину подвижной платформы 2 и расстояние, которое она проходит при перемещении от одного комплекта пружин 13 к другому. Чтобы не увеличивать длину подвижной платформы 2 можно проводить испытания с использованием укороченных аналогов тележек 11.1 и 11.2, у которых необходимо при этом сохранить все динамические параметры рессорного подвешивания колёсных пар. Чтобы максимально разгрузить подвижную платформу 2 от чрезмерной изгибающей нагрузки, обе тележки 11.1 и 11.2 или их укороченные аналоги должны быть по возможности расположены симметрично относительно подвижной платформы 2.

Если для обеспечения возвратно-поступательного движения подвижной платформы 2 используется кривошипно-шатунный механизм, как это выполнено в прототипе [5], то для увеличения длины пробега подвижной платформы пришлось бы увеличить длину кривошипа, а вместе с ним размеры шатуна и маховика, а также увеличить мощность приводящего их в движение электродвигателя. В предлагаемой конструкции мощность механизма привода стенда используется лишь для того, чтобы обеспечить преодоление сил трения и разогнать подвижную платформу 2 до нужной скорости, то есть чрезмерной мощностью механизм привода может не обладать даже при значительной величине пробега тележки.

В прототипе [5] скорость и ускорение подвижной платформы меняются в процессе её перемещения по синусоидальному закону. Постоянно повторяемое при этом нарастание и снижение угловой скорости и углового ускорения колёсных пар приводит к изменению реальных сил контакта колёс с рельсами, что может повлиять на результаты испытаний.

В предлагаемом стенде, в случае использования для поддержания и увеличения частоты движения его подвижной платформы 2 линейного асинхронного двигателя, на подвижную платформу 2 в зоне её движения между комплектами пружин 13 действуют силы, создаваемые этим двигателем, и силы трения. Если движение подвижной платформы 2 поддерживают силы, действующие на неё во время распрямления комплектов пружин 13, то движение подвижной платформы 2 на рассматриваемом участке происходит только под действием сил трения. Из-за относительно небольших значений всех этих сил движение подвижной платформы 2 на указанном участке стенда происходит с примерно постоянной скоростью, как это обычно происходит и в условиях эксплуатации железнодорожного подвижного состава. Поддержание при проведении испытаний примерно постоянной скорости движения колёсных пар по рельсам 6 обеспечит сохранение при проведении испытаний примерно тех же сил Крипа а, следовательно, и уровня шума, которые возникают в зоне контакта колёс и рельсов при эксплуатации тележек на железных дорогах.

Таким образом, предлагаемая конструкция позволит поддерживать в стенде условия управляемого процесса автоколебаний подвижной платформы 2 вместе с закрепленными на ней участками исследуемого пути 3. При проведении испытаний на контактно-усталостные повреждения участвуют четыре колёсных пары и два участка железнодорожных путей, что позволит в сжатые сроки провести испытания увеличенного количества рельсов и железнодорожных колёс.

В стенде используются реальные тележки 11.1 и 11.2, колёсные пары которых сохраняют все динамические параметры их рессорного подвешивания, а нагрузка на указанные тележки имитирует воздействие на них со стороны кузова. При проведении испытаний по всей средней части исследуемого в стенде участка пути 3 воспроизводится примерно постоянная скорость движения колёс 12 колёсных пар по рельсам 6. Всё это позволит создать в стенде между колёсами 12 колёсных пар и рельсами 6 условия, которые максимально приближены к эксплуатационным.

В результате отказа от шатунно-кривошипной схемы привода подвижной платформы 2 удастся существенно снизить массу стенда, увеличить длину перемещения подвижной платформы, что позволит осуществить прокат по центральной части испытываемого участка пути обеих колёсных пар каждой из тележек и за счет этого сократить время проведения испытаний. При увеличении длины подвижной платформы 2 может быть заложена некоторая кривизна устанавливаемых на ней исследуемых участков пути 3, что также будет способствовать созданию в стенде условий испытания, приближенных к эксплуатационным.

Список используемых источников:

1. Патент RU 2488800 «Катковый стенд для исследования системы колесо - рельс», МПК G01M 17/00, опубл. 2013 г.

2. Патент RU 2498259 «Универсальный катковый стенд для исследования системы колесо - рельс», МПК G01M 17/00, опубл. 2013 г.

3. Патент RU 2798593 «Катковый стенд для комплексного исследования взаимодействия рельсового пути с колёсными парами тележек железнодорожного подвижного состава», МПК G01M 17/08, опубл. 2023 г.

4. Патент RU 2680164 «Стенд для проведения испытаний металла в зоне контактного взаимодействия колеса с рельсом и способ проведения испытаний», МПК G01N 3/32, В06В 1/16, опубл. 2019 г.

5. D. Ullrich Erprobung von Rad- und Schienentechnologien im Prufstand und im Be-triebsversuch (Deutschland) / D. Ullrich, A. Zoll, K. Madler // Eisenbahningenieur. - 2005. - Ausgabe 56 - №8. - S. 58-62.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катковый стенд для комплексного исследования взаимодействия рельсового пути с колесными парами тележек железнодорожного подвижного состава | 2023 |

|

RU2798593C1 |

| Устройство для сцепления с рельсом железнодорожной техники (варианты) | 2024 |

|

RU2836497C1 |

| Способ прогнозирования максимального уровня внешнего шума проектируемого подвижного состава железных дорог | 2023 |

|

RU2807360C1 |

| Устройство и способ управления положением колесных пар тележки грузового вагона в железнодорожном пути | 2022 |

|

RU2794617C1 |

| ЗАГРАЖДАЮЩЕЕ УСТРОЙСТВО БАЛОЧНОЕ РЫЧАЖНОЕ ВЕСОВОЕ (ЗУБР ВЕСОВОЙ) | 2021 |

|

RU2757509C1 |

| СОРТИРОВОЧНАЯ МАШИНА | 2023 |

|

RU2829298C1 |

| Устройство для управления угловым положением колесных пар челюстной тележки в железнодорожном пути в зависимости от направления движения | 2022 |

|

RU2783718C1 |

| Стенд для динамических и обкаточных испытаний колесно-моторных блоков локомотивов | 1982 |

|

SU1133491A1 |

| СПОСОБ СНИЖЕНИЯ ИЗНОСА СИСТЕМЫ КОЛЕСО-РЕЛЬС И КОНСТРУКЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449910C2 |

| УНИВЕРСАЛЬНЫЙ КАТКОВЫЙ СТЕНД | 2012 |

|

RU2498259C1 |

Изобретение относится к испытательным стендам для исследования контактно-усталостных повреждений и шумоизлучения зоны контактного взаимодействия рельсового пути с колесами колесных пар тележек железнодорожного подвижного состава. Стенд включает установленную на раме подвижную платформу, совершающую возвратно-поступательные движения. На верхней и нижней сторонах подвижной платформы закреплены исследуемые участки железнодорожного пути, которые вместе с подвижной платформой перемещаются вдоль закрепленных в стенде и прижимаемых домкратами к этим участкам пути колёсных пар тележек. На раме стенда с каждой торцевой стороны подвижной платформы установлен комплект ступенчато расположенных пружин для ограничения движения подвижной платформы в продольном направлении, также на раме стенда установлен силовой механизм для поджатия подвижной платформы к одному из комплектов пружин и её резкому освобождению из этого положения при запуске стенда в движение. Для поддержания и управления скоростью и частотой возвратно-поступательного движения подвижной платформы на раме стенда установлен электромагнитный механизм, а для измерения шумоизлучения в зоне контакта колес с рельсами на раме стенда в непосредственной близости от указанной зоны установлены микрофоны. Технический результат: снижение массы стенда, использование двигателя меньшей мощности для приведения в движение подвижной платформы, возможность одновременного проведения испытаний двух исследуемых участков пути, возможность проведения испытаний в условиях, приближенных к эксплуатационным. 2 ил.

Стенд для проведения испытаний железнодорожных колёс и рельсов на контактно-усталостные повреждения и шумоизлучение в условиях, приближенных к эксплуатационным, включающий закреплённую на фундаменте раму и установленную внутри рамы подвижную платформу с закрепленным на ней исследуемым участком пути, причем подвижная платформа выполнена с возможностью возвратно-поступательного перемещения, оперта на опорные ролики, поддерживается с боковых сторон направляющими роликами, установленными на раме стенда, отличающийся тем, что исследуемые участки пути, включающие рельсы, установленные на шпалах с прокладками, имитирующими различную жесткость насыпи и земляного полотна, закреплены на подвижной платформе с её верхней и нижней сторон, на раме стенда сверху и снизу подвижной платформы напротив друг друга установлены домкраты с пружинами для оказания на устанавливаемые в стенд тележки контролируемого воздействия, передаваемого на колёса колёсных пар, на раме стенда с каждой торцевой стороны подвижной платформы установлен комплект ступенчато расположенных пружин для ограничения движения подвижной платформы в продольном направлении, также на раме стенда установлен силовой механизм для поджатия подвижной платформы к одному из комплектов пружин и её резкому освобождению из этого положения при запуске стенда в движение, для поддержания и управления скоростью и частотой возвратно-поступательного движения подвижной платформы на раме стенда установлен электромагнитный механизм, а для измерения шумоизлучения в зоне контакта колес с рельсами на раме стенда в непосредственной близости от указанной зоны установлены микрофоны.

| КАТКОВЫЙ СТЕНД | 2011 |

|

RU2484444C1 |

| СТЕНД ДЛЯ ДИАГНОСТИКИ ТЕЛЕЖЕК ВАГОНОВ | 2020 |

|

RU2733596C1 |

| СТЕНД ДЛЯ ДИАГНОСТИКИ ТЕЛЕЖЕК ПАССАЖИРСКИХ ВАГОНОВ | 2006 |

|

RU2315276C1 |

| CN 202928816 U, 08.05.2013. | |||

Авторы

Даты

2024-10-07—Публикация

2024-07-04—Подача