Изобретение относится к области металлургии, связанной с алюминиевыми сплавами, имеющими ультрамелкодисперсную структуру. В частности, речь идет об алюминиевых матричных композиционных материалах. Так как на данный момент номенклатура алюминиевых композиционных материалов используемых в области аддитивных технологий крайне мала, то представленные составы могут быть использованы в различных отраслях промышленности и изготавливаться методом лазерного плавления, включая аддитивные лазерные технологии.

Известен металлический алюминиевый порошок для применения его в аддитивных технологиях (CN 109317661 В, опубл. 16.07.2021). Композитный порошок содержит базовый порошок и частицы упрочняющей фазы, причем базовым порошком является порошок AlSi10Mg, частицами упрочняющей фазы являются керамические частицы TiN, которые равномерно распределены в порошке основного сплава AlSi10Mg, а массовые доли базового порошка и частиц упрочняющей фазы соответственно следующие: AlSi10Mg 90-99%, TiN 1-10%. Согласно изобретению, керамические частицы используются в качестве упрочняющей фазы порошка на основе алюминия, благодаря чему повышается скорость лазерного поглощения композитного порошка, улучшается формуемость при печати при низкой мощности и снижается себестоимость производства. Упрочняющая фаза сохраняет наноструктуру после лазерной обработки, так что образуется мелкокристаллическое упрочнение, а твердость и предел прочности материала при растяжении повышаются. Порошок основного сплава и керамические частицы предварительно смешивают в ультразвуковом вибраторе частота вибрации составляет 10-30 кГц, а режим вибрации является непрерывным или импульсным; время диспергирования и предварительного смешивания с помощью ультразвуковой вибрации составляет 20-60 мин). Затем в течение 12 часов происходило смешение порошков в планетарной мельнице. После порошковые частицы размером 15-50 мкм отсеивают для получения порошка необходимой фракции для последующего плавления. Режим плавления: мощность лазера 80-100 Вт, скорость сканирования 200-600 мм/с, перекрытие 0,08-0,1 мм. Кроме того, в процессе селективного лазерного плавления и формования детали направление каждого слоя лазерных лучей поворачивается на угол 5-60 градусов, для снижения напряжения в детали, напечатанной на 3D-принтере. Предел прочности сплава при растяжении достигает 310-400 МПа, и по сравнению с литым сплавом Al-Si, сплав имеет значительное улучшение. Недостатком данного состава является недостаточно большой предел прочности конечного материала.

Известен металлический композиционный алюминиевый порошок, применяемый в аддитивных технологиях (CN 107812941 В, опубл. 18.08.2020). Композиционный порошок содержит алюминиевый порошок как основной и один или несколько порошков Sc, Zr и Ti, массовый процент которых не превышает 6 масс. %. Предварительно порошковую смесь измельчают в планетарной мельнице при режиме 100-500 об/мин и времени обработки 1-8 ч. Затем порошок просеивают, чтобы получить размер частиц не больше 75 мкм. Параметры лазера, которым обрабатывается заготовка композиционного материала: мощность лазера 300-400 Вт, температура нагрева подложки 100-200°С, скорость сканирования 600-1000 мм/с. В результате структура конечного материала становится мелкодисперсной, так как добавки Sc, Zr и Ti способствуют ее измельчению и изменяют форму зерен со столбчатой на равноосную. Недостатком данного состава является недостаточная прочность конечного материала за счет лишь дисперсного упрочнения

Известен металлический алюминиевый порошок для применения его в аддитивных технологиях (CN 105803271 В, опубл. 07.07.2017). Композиционный материал на основе доэвтектического силумина А1- Si, в котором содержание кремния не превышает 10,5% с добавками частиц редкоземельных металлов в количестве не более 0,8 масс. %, а также частицы порошков TiC/SiC. Общее количество упрочняющих частиц не должно превышать 4-6 масс. %. Предварительно порошок перемалывают в планетарной мельнице в атмосфере аргона в течение 4-8 часов со скоростью 250-350 об/мин. Параметры печати 3D-принтера: Мощность лазера составляет 100-130 Вт и толщина порошкового слоя 50 мкм. Предел прочности получаемых сплавов в среднем составляет 389-471 МПа. Недостатком данного метода является дороговизна керамических и редкоземельных частиц, а также недостаточно большой предел прочности.

Известен металлический алюминиевый порошок для применения его в аддитивных технологиях (CN 107299239 В, опубл. 03.09.2019). В основе композиционного материала лежит порошка алюминиевого сплава AlSi10Mg, а также частицы графена. Общая доля графена от конечной массы заготовки композиционного материала составляет 1-5 масс. %. Предварительно порошки алюминиевого сплава и графена смешивают с дегидратированным спиртом по отдельности и перемешивают в ультразвуковом смесителе в течение 2-5 часов. Затем оба получившихся раствора помещают в планетарную мельницу и перемалывают в течение 0,5-1,5 ч при температуре 5-10°С и скорости 150-250 об/мин. Затем с помощью центрифуги осушают получившийся порошок, а затем помещают в вакуумную печь для избавления от остатков спирта. При плавлении параметры лазера составляют мощность 180 Вт и скорость сканирования 1200 мм/с, каждый последующий слой печатается с поворотом лазерного луча на 67°. Заявлено, что предел прочности на растяжение повышается 80%, а предел прочности на сжатие - на 20%. Недостатком данного метода является дороговизна графена и длительное время получения заготовки композиционного материала.

Известен металлический алюминиевый порошок для применения его в аддитивных технологиях (CN 109759578 В, опубл. 23.11.2021). Композиционный материал содержит порошок алюминиевого сплава, относящегося к группе силуминов, 2% TiB2 и 1-3% SiC. Частицы порошка из алюминиевого сплава имеют сферическую форму, размер частиц составляет 15-53 мкм, частицы TiB2 имеют размер частиц 20-100 нм и средний размер частиц 50 нм; размер керамических частиц SiC составляет 300-500 нм. После подготовки навесок заготовок композиционного материала порошковые частицы перемалывают в планетарной мельнице в течение не менее 8 часов при скорости 200-500 об/мин. Затем в вакуумной печи производят сушку порошка при 60° и уже после используют его в печати. Основные параметры плавления порошка: мощность лазера 180 Вт, скорость сканирования 1000 мм/с и толщина слоя порошка 30 мкм, микротвердость полученного материала достигает 160 HV0.3. Недостатком этого метода и состава является недостаточно высокая твердость конечного материала при энерго- и ресурсозатратном процессе производства.

Задачей данного изобретения является повышение уровня характеристик механических свойств при комнатной и повышенной температурах за счет формирования карбидов как продуктов взаимодействия исходных компонентов в процессе лазерного плавления и снижение себестоимости композиционного материала за счет использования порошка сплава ВТ5 вместо порошка TiC.

Техническим результатом данного изобретения является обеспечение высокого уровня твердости при комнатной температуре (164-213 HV0.05) и температуре 200-400°С (195-213 HV0.05), что достигается за счет прохождения in-situ реакции между алюминием, титаном и карбидом кремния с образованием тугоплавких карбидов типа SiC и TiC.

Указанный технический результат достигается следующим образом.

Алюминиевый композиционный материал для лазерного плавления содержит порошок алюминиевого сплава Al-Si и субмикронные керамические частицы SiC, причем он дополнительно содержит частицы титанового сплава ВТ5 при следующем соотношении компонентов, масс. %:

субмикронные керамические частицы SiC - 8,5-13,5;

титановый сплав марки ВТ5 - 12-15;

алюминиевый сплав Al-Si - 71,5-79,5.

Комплексное взаимодействие расплавленных лазером керамических частиц SiC и ВТ5 приводит к формированию дисперсных интерметаллидные фаз и эвтектики, состоящие из карбидов SiC, TiC, Al4SiC4, образование которых происходит in-situ в процессе расплавления порошков лазерным лучом. При этом энергозатраты на расплавление исходных частиц снижается по сравнению с аналогичными составами, содержащими TiC.

Короткое время существования расплава и высокая скорость охлаждения при кристаллизации позволяет получить очень дисперсное строение эвтектики и интерметаллидов, что обеспечивает желаемую структуру алюминиевого композиционного материала с высоким уровнем прочностных свойств.

Технология плавления лазерным лучом позволяет расширить классический диапазон легирования алюминия керамическими частицами SiC и частицами сплава ВТ, принятый для порошковой технологии получения композиционных материалов, что обусловлено высокой скоростью охлаждения. В свою очередь это позволяет сформировать композиционный материал с однородной и очень дисперсной структурой и получить значительный прирост прочностных характеристик.

Способ получения композиционного материала для лазерного плавления заключается в смешивании исходных порошков алюминиевого сплава Al-Si с размером частиц 15-45 мкм, с керамическими частицами SiC с размером 5 мкм, и частицами сплава ВТ5 с размером 5-10 мкм с использованием пневматического смесителя. Пневматический смеситель представляет собой герметичное устройство, в котором происходит процесс смешивания порошков в кипящем слое при помощи потока аргона, который подается в камеру под давлением 2 атм при помощи компрессора с ресивером (компрессор закачивает аргон в камеру и создает нужное давление). Перемешивание происходит в течение 20 мин. Камера для перемешивания порошка представляет собой акриловую трубу с внутренним диаметром 46 мм, толщиной стенки 2 мм и общей длиной 500 мм. Конструкция верхнего узла представляет собой корпус, который надевается на трубу. Крепление корпуса к трубе осуществляется за счет гайки и резинового уплотнителя между гайкой и корпусом. Гайка обеспечивает прижим уплотнителя к трубе. При закручивании гайки коническая часть уплотнителя герметично прижимается к внутренней фаске корпуса, в результате чего происходит уменьшение внутреннего диаметра уплотнителя, что в свою очередь обеспечивает механическое соединение узла с трубой. Конструкция нижнего узла представляет собой герметичный корпус, который надевается на трубу и позволяет удерживать порошок внутри смесителя и имеет возможность подключения воздушного компрессора для создания воздушного потока. Соединение нижнего узла с установкой осуществляется за счет двух резиновых колец. В нижней части узла присутствует трубная резьба 3/4 дюйма, предназначенная для крепления переходника к пневматическому цанговому фитингу. После сборки и закрепления установки на штативе, к нижнему узлу подключается трубка воздушного компрессора с ресивером.

Лазерное плавление полученного композиционного материала осуществляют Nd:YAG - лазером с длиной волны излучения 1064 нм при следующих параметрах: напряжение питания лазера 200-240 В, длительность импульса - 10 мс, скорость сканирования - 0,25 мм/с, перекрытие - 0,1 мм. Фокусное расстояние - 10 см. В качестве защитной атмосферы используют аргон высокой чистоты (марки 5.5).

Структура после лазерного плавления композиционного материала характеризуется высокой однородностью и дисперсностью структурных составляющих. Благодаря расплавлению частиц порошка сплава ВТ5 формируется ультрамелкая фазы TiC, что приводит к значительному росту прочностных характеристик. Карбид кремния (SiC) способствует формированию игольчатой фазы, обогащенной кремнием, титаном и алюминием, длиной до 5 мкм. Высокая дисперсность структурных составляющих и их однородное распределение по объему композиционного материала обеспечивает высокий уровень твердости. Однородность структуры и чистота порошка обеспечивается равномерным смешиванием исходных компонентов с использованием пневматического смесителя в среде аргона.

Пример 1

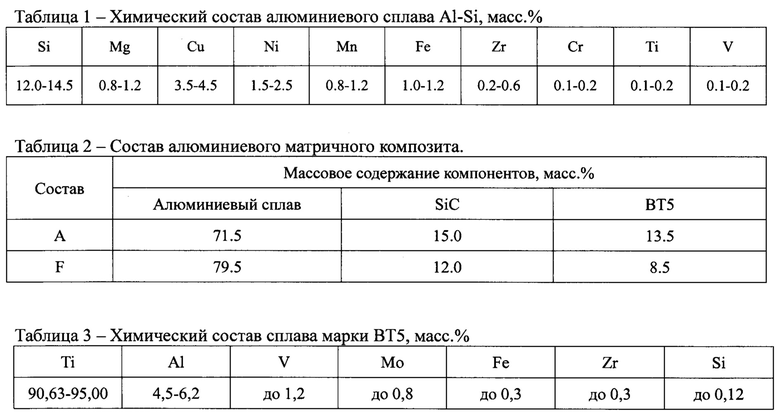

Химический состав алюминиевого сплава Al-Si, используемого для получения алюминиевого матричного композита приведен в таблице 1. Состав алюминиевого матричного композита приведен в таблице 2 под названием А. Состав применяемого сплава марки ВТ5 приведен в таблице 3. Композиционный материал получали по технологии, описанной выше.

Полученный порошок подвергали лазерному плавлению при мощности лазерного излучения 200 В, длительности импульса 12 мс, скорости сканирования 1 мм/с, перекрытии 0,2 мм. Процесс плавления происходил при комнатной температуре. Структура материала после лазерного плавления характеризуется высокой дисперсностью, однако на треке видны границы ванны расплава, что никак не влияет на равномерное и полное расплавление тугоплавких карбидных частиц. Последнее достигается благодаря однородному перемешиванию исходных порошков в пневматическом смесителе. Первичная фаза кремния равномерно распределена по всему объему материала и ее размер составляет менее 1 мкм. Частицы TiC фазы равномерно распределены по всему объему, их размер составляет порядка 0,5 мкм.

Твердость определяли непосредственно после лазерного плавления без предварительного отжига. Твердость алюминиевого композиционного материала составляет 213 HV0.05.

Пример 2

Химический состав алюминиевого сплава Al-Si, используемого для получения алюминиевого матричного композита приведен в таблице 1. Состав алюминиевого матричного композита приведен в таблице 2 под названием А. Состав применяемого сплава марки ВТ5 приведен в таблице 3. Композиционный материал получали по технологии, описанной выше.

Полученный порошок подвергали лазерному плавлению при мощности лазерного излучения 200 В, длительности импульса 12 мс, скорости сканирования 1 мм/с, перекрытии 0,2 мм. Процесс плавления происходил при комнатной температуре. Структура материала после 12-часового отжига при температуре 400°С после лазерного плавления характеризуется чуть менее высокой дисперсностью по сравнению со структурой до отжига. Первичная фаза кремния равномерно распределена по всему объему материала и ее размер составляет более 1 мкм. Частицы TiC фазы равномерно распределены по всему объему.

Твердость определяли непосредственно после лазерного плавления и 12-часового отжига при 400°С. Твердость алюминиевого композиционного материала составляет 159 HV0.05.

Пример 3

Химический состав алюминиевого сплава Al-Si, используемого для получения алюминиевого матричного композита приведен в таблице 1. Состав алюминиевого матричного композита приведен в таблице 2 под названием А. Состав применяемого сплава марки ВТ5 приведен в таблице 3. Композиционный материал получали по технологии, описанной выше.

Полученный порошок подвергали лазерному плавлению при мощности лазерного излучения 300 В, длительности импульса 12 мс, скорости сканирования 1 мм/с, перекрытии 0,2 мм. Процесс плавления происходил при температуре 400°С. Структура материала после лазерного плавления характеризуется высокой дисперсностью, однако на треке видны границы ванны расплава, что никак не влияет на равномерное и полное расплавление тугоплавких карбидных частиц. Последнее достигается благодаря однородному перемешиванию исходных порошков в пневматическом смесителе. Первичная фаза кремния равномерно распределена по всему объему материала и ее размер составляет 1 мкм. За счет высокой температуры подложки в процессе лазерного плавления достигается снижение скорости охлаждения, что приводит к увеличению объемной доли и среднего размера синтезируемых в процессе реакции in-situ частиц TiC.

Твердость определяли непосредственно после лазерного плавления без предварительного отжига. Твердость алюминиевого композиционного материала составляет 157 HV0.05.

Пример 4

Химический состав алюминиевого сплава Al-Si, используемого для получения алюминиевого матричного композита приведен в таблице 1. Состав алюминиевого матричного композита приведен в таблице 2 под названием А. Состав применяемого сплава марки ВТ5 приведен в таблице 3. Композиционный материал получали по технологии, описанной выше.

Полученный порошок подвергали лазерному плавлению при мощности лазерного излучения 300 В, длительности импульса 12 мс, скорости сканирования 1 мм/с, перекрытии 0,2 мм. Процесс плавления происходил при температуре 400°С. Структура материала после 12-часового отжига при температуре 400°С характеризуется менее чуть менее высокой дисперсностью по сравнению со структурой до отжига, однако это никак не влияет на равномерное и полное расплавление тугоплавких карбидных частиц. Последнее достигается благодаря однородному перемешиванию исходных порошков в пневматическом смесителе. Первичная фаза кремния равномерно распределена по всему объему материала и ее размер составляет 2-3 мкм. За счет высокой температуры подложки в процессе лазерного плавления достигается снижение скорости охлаждения, что приводит к увеличению объемной доли и среднего размера синтезируемых в процессе реакции in-situ частиц TiC.

Твердость определяли непосредственно после лазерного плавления и 12-часового отжига при 400°С. Твердость алюминиевого композиционного материала составляет 157 HV0.05.

Пример 5

Химический состав алюминиевого сплава Al-Si, используемого для получения алюминиевого матричного композита приведен в таблице 1. Состав алюминиевого матричного композита приведен в таблице 2 под названием F. Состав применяемого сплава марки ВТ5 приведен в таблице 3. Композиционный материал получали по технологии, описанной выше.

Полученный порошок подвергали лазерному плавлению при мощности лазерного излучения 200 В, длительности импульса 12 мс, скорости сканирования 1 мм/с, перекрытии 0,2 мм. Процесс плавления происходил при комнатной температуре. Структура материала после лазерного плавления характеризуется высокой дисперсностью, однако на треке видны границы ванны расплава, что никак не влияет на равномерное и полное расплавление тугоплавких карбидных частиц. Последнее достигается благодаря однородному перемешиванию исходных порошков в пневматическом смесителе. Первичная фаза кремния равномерно распределена по всему объему материала и ее размер составляет менее 1 мкм. Частицы TiC фазы равномерно распределены по всему объему, их размер составляет порядка 1 мкм.

Твердость определяли непосредственно после лазерного плавления без предварительного отжига. Твердость алюминиевого композиционного материала составляет 162 HV0.05.

Пример 6

Химический состав алюминиевого сплава Al-Si, используемого для получения алюминиевого матричного композита приведен в таблице 1. Состав алюминиевого матричного композита приведен в таблице 2 под названием F. Состав применяемого сплава марки ВТ5 приведен в таблице 3. Композиционный материал получали по технологии, описанной выше.

Полученный порошок подвергали лазерному плавлению при мощности лазерного излучения 300 В, длительности импульса 12 мс, скорости сканирования 1 мм/с, перекрытии 0,2 мм. Процесс плавления происходил при температуре 400°С. Структура материала после 12-часового отжига при температуре 400°С характеризуется менее чуть менее высокой дисперсностью по сравнению со структурой до отжига, однако это никак не влияет на равномерное и полное расплавление тугоплавких карбидных частиц. Последнее достигается благодаря однородному перемешиванию исходных порошков в пневматическом смесителе. Первичная фаза кремния равномерно распределена по всему объему материала и ее размер составляет 2-3 мкм. За счет высокой температуры подложки в процессе лазерного плавления достигается снижение скорости охлаждения, что приводит к увеличению объемной доли и среднего размера синтезируемых в процессе реакции in-situ частиц TiC.

Твердость определяли непосредственно после лазерного плавления и 12-часового отжига при 400°С. Твердость алюминиевого композиционного материала составляет 153 HV0.05.

Пример 7

Химический состав алюминиевого сплава Al-Si, используемого для получения алюминиевого матричного композита приведен в таблице 1. Состав алюминиевого матричного композита приведен в таблице 2 под названием F. Состав применяемого сплава марки ВТ5 приведен в таблице 3. Композиционный материал получали по технологии, описанной выше.

Полученный порошок подвергали лазерному плавлению при мощности лазерного излучения 300 В, длительности импульса 10 мс, скорости сканирования 0,25 мм/с, перекрытии 0,1 мм. Процесс плавления происходил при температуре 400°С. Структура материала после лазерного плавления характеризуется высокой дисперсностью, однако на треке видны границы ванны расплава, что никак не влияет на равномерное и полное расплавление тугоплавких карбидных частиц. Последнее достигается благодаря однородному перемешиванию исходных порошков в пневматическом смесителе. Первичная фаза кремния равномерно распределена по всему объему материала и ее размер составляет 3 мкм. Частицы TiC фазы равномерно распределены по всему объему, их размер составляет порядка 2-3 мкм. Однако из-за сниженной скорости кристаллизации размер структурных составляющих больше, чем в предыдущем примере аналогичного состава, что ведет к снижению значений твердости материала.

Твердость определяли непосредственно после лазерного плавления без предварительного отжига. Твердость алюминиевого композиционного материала составляет 185 HV0.05.

Пример 8

Химический состав алюминиевого сплава Al-Si, используемого для получения алюминиевого матричного композита приведен в таблице 1. Состав алюминиевого матричного композита приведен в таблице 2 под названием F. Состав применяемого сплава марки ВТ5 приведен в таблице 3. Композиционный материал получали по технологии, описанной выше.

Полученный порошок подвергали лазерному плавлению при мощности лазерного излучения 300 В, длительности импульса 12 мс, скорости сканирования 1 мм/с, перекрытии 0,2 мм. Процесс плавления происходил при температуре 400°С. Структура материала после 12-часового отжига при температуре 400°С характеризуется менее чуть менее высокой дисперсностью по сравнению со структурой до отжига, однако это никак не влияет на равномерное и полное расплавление тугоплавких карбидных частиц. Последнее достигается благодаря однородному перемешиванию исходных порошков в пневматическом смесителе. Первичная фаза кремния равномерно распределена по всему объему материала и ее размер составляет 2-5 мкм. За счет высокой температуры подложки в процессе лазерного плавления достигается снижение скорости охлаждения, что приводит к увеличению объемной доли и среднего размера синтезируемых в процессе реакции in-situ частиц TiC.

Твердость определяли непосредственно после лазерного плавления и 12-часового отжига при 400°С. Твердость алюминиевого композиционного материала составляет 130 HV0.05.

Данные примеры показывают также экономическую выгоду в использовании порошка марки ВТ5 в составе алюминиевого композиционного материала, так как его стоимость практически в 2 раза меньше стоимости порошка TiC. Также энергетически более выгодно применять порошок сплава ВТ5, температура плавления которого составляет 1668°С, в то время как температура плавления TiC составляет 3260°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алюминиевый композиционный материал, армированный SiC/TiC, для лазерного плавления и способ его получения | 2023 |

|

RU2831668C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2492261C1 |

| ПОРОШКОВАЯ КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ НА МЕТАЛЛИЧЕСКУЮ ПОДЛОЖКУ | 2013 |

|

RU2542922C2 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2004 |

|

RU2261780C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2516679C1 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2553763C2 |

| Композиционный материал на основе алюминиевого сплава, армированный карбидом бора, и способ его получения | 2016 |

|

RU2639088C1 |

| Способ получения металлокерамического композиционного материала методом селективного лазерного сплавления | 2022 |

|

RU2801975C1 |

Изобретение относится к порошковой металлургии, в частности к алюминиевым композиционным материалам для лазерного плавления. Может использоваться в различных отраслях промышленности при изготовлении изделий с использованием аддитивных лазерных технологий. Алюминиевый композиционный материал для лазерного плавления содержит, мас.%: субмикронные керамические частицы SiC 8,5-13,5; частицы титанового сплава ВТ5 12-15 и порошок алюминиевого сплава Al-Si 71,5-79,5. Обеспечивается твердость при комнатной температуре 164-213 HV0.05 и температуре 200-400°С 195-213 HV0.05. 3 табл., 8 пр.

Алюминиевый композиционный материал для лазерного плавления, содержащий порошок алюминиевого сплава Al-Si и субмикронные керамические частицы SiC, отличающийся тем, что он дополнительно содержит частицы титанового сплава ВТ5, при следующем соотношении компонентов, мас.%:

| CN 109759578 B, 23.11.2021 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2014 |

|

RU2573309C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2010 |

|

RU2440433C1 |

| KR 100257479 B1, 01.06.2000 | |||

| WO 1996034991 A1, 07.11.1996 | |||

| US 11052460 B2, 06.07.2021 | |||

| US 11286543 B2, 29.03.2022 | |||

| CN 111235417 A, 05.06.2020. | |||

Авторы

Даты

2025-05-26—Публикация

2024-08-16—Подача