Изобретение относится к области аддитивных технологий, а именно к получению порошков высокоэнтропийных сплавов с безвредными для организма человека химическими элементами для последующего процесса селективного лазерного плавления и производства медицинских имплантов.

Материалы, используемые в качестве биомедицинских имплантатов в качестве замены костным тканям, должны иметь низкий модуль упругости, чтобы избежать экранирования напряжения [Song, Y.; Xu, D.S.; Yang, R.; Li, D.; Wu, W.T.; Guo, Z.X. Theoretical study of the effects of alloying elements on the strength and modulus of β-type bio-titanium alloys. Mater. Sci. Eng. A. 1999, 260, 269-274]; высокий предел текучести; высокую усталостную прочность, а также высокую пластичность, позволяющую выдерживать нагрузки от физической активности. Наряду с очевидными строгими требованиями к биосовместимости, также важны высокая износостойкость и коррозионная стойкость на уровне поверхности (в зависимости от контакта с тканью или жидкостью организма) и низкий коэффициент трения [Long, M.; Rack, H. Titanium alloys in total joint replacement-a materials science perspective. Biomaterials. 1998, 19, 1621-1639; Braic, V.; Balaceanu, M.; Braic, M.; Vladescu, A.; Panseri, S.; Russo, A. Characterization of multi-principal-element (TiZrNbHfTa)N and (TiZrNbHfTa)C coatings for biomedical applications. J. Mech. Behav. Biomed. Mater. 2012, 10, 197-205]. Одним из наиболее часто используемых сплавов, использующихся в биомедицине, является Ti6Al4V [Oliveira, J.P.; Panton, B.; Zeng, Z.; Andrei, C.M.; Zhou, Y.; Miranda, R.M.; Fernandes, F.M. B. Laser joining of NiTi to Ti6Al4V using a Niobium interlayer. Acta Mater. 2016, 105, 9-15]. Для улучшения его механических и трибологических свойств, защиты от напряжений и присутствия цитотоксических элементов, присущих Ti6Al4V, ведутся разработки новых биомедицинских высокоэнтропийных сплавов, ВЭСы обычно определяют как многокомпонентные сплавы, состоящие из нескольких (обычно, не менее 5) основных элементов, взятых в приблизительно равных пропорциях (5-35 ат. %) [Miracle, D.B.; Senkov, O.N. A critical review of high entropy alloys and related concepts. Acta Mater. 2017, 122, 448-511], в которых можно значительно повысить механические и трибологические свойства, сохраняя при этом превосходную биосовместимость. ВЭСы, состоящие из безвредных для организма человека элементов (Ti, Nb, Zr, Mo и др.), обладают чрезвычайно высокой биосовместимостью, что предполагает возможность их использования в медицине. В то же время, возникает целый ряд вопросов, обуславливающих использование таких сплавов для биомедицинских применений. Прежде всего, это проблема обеспечения комплекса механических и функциональных свойств (высокие прочность и пластичность, низкий модуль упругости, хорошая коррозионная стойкость и износостойкость). Таким образом, будущее высокоэнтропийных сплавов в качестве применения в биомедицине является многообещающим, но в то же время необходимы новые исследования и более глубокий системный анализ взаимосвязей структура-свойства для данных сплавов.

В обычной металлургии металлические изделия получают, обрабатывая металлы такими методами, как литье, ковка, штампование и прессование. В последнее десятилетие наблюдается большой интерес к созданию технологий аддитивного производства изделий из металлических материалов, которые благодаря своим физико-механическим свойствам находят широкое применение в самых различных областях производства. В свою очередь аддитивное производство тесно связано с порошковой металлургией, так как основным строительным материалов в аддитивной промышленности являются порошки. Важным требованием для порошков, применяемых в аддитивных процессах, является обеспечение сферической формы частиц. Во-первых, при такой форме обеспечивается максимально плотная укладка порошка на подложку, что минимизирует усадку после плавления, а значит повышает точность воспроизведения слоя. Во-вторых, сферическая форма минимизирует площадь контакта частиц между собой, а значит снижает трение частиц и делает их взаимодействие между собой инвариантным к наплавлению перемещения. Таким образом, обеспечивается максимальная подвижность частиц порошка, сопоставимая с текучестью жидкой среды, что крайне важно для повышения воспроизводимости плотности и высоты наносимого слоя. Сфероидизированные порошки преимущественно производятся с использованием технологий газовой атомизации, плазменной атомизации либо одним из методов центробежной атомизации. Однако существуют определенные сложности, связанные с получением сфероидизированных мелкодисперсных порошков с сохранением концентрации элементов в составе, соответствующей исходному. Устранить эти проблемы возможно применением уникального метода получения порошка - ультразвукового распыления, который позволяет производить высококачественный порошок из стали, титана, алюминия и др. Однако информация о режимах получения металлических порошков из сплава на базе высокоэнтропийной системы Ti30Zr38Nb20Ta8Sn4 методом ультразвуковой атомизации отсутствует.

Металлические порошки для аддитивных технологий изготавливаются, в зависимости от применения, различных химических составов [Григорьянц, А.Г. Технологические процессы лазерной обработки / А.Г. Григорьянц, И.Н. Шиганов, А.Н. Мисюров. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2008]. Порошки металлов получают различными методами [Зиленко. М.А. Аддитивные технологии в машиностроении: учебное пособие для вузов / М.А. Зиленко, А.А. Попович, И.Н. Мутылина. -СПб.: Изд-во Политехнического университета, 2013]. Все методы условно можно разделить на механические и физико-химические. Порошки, получаемые физико-химическими методами, редко применяют для аддитивных технологий, так как их производство связано с физико-химическими превращениями исходного сырья, за счет чего химический состав и структура порошка существенно отличаются от исходного материала. Cуществует несколько технологий атомизации порошков для аддитивных технологий: газовая атомизация; вакуумная атомизация; центробежная атомизация, ультразвуковая атомизация [Зиленко. М.А. Аддитивные технологии в машиностроении: учебное пособие для вузов / М.А. Зиленко, А.А. Попович, И.Н. Мутылина. -СПб.: Изд-во Политехнического университета, 2013]. Для получения порошков практически идеальной формы также используют метод высокочастотной ультразвуковой атомизации. Основой механизма ультразвукового распыления является расплавление материала, подаваемого в виде проволоки или прутка, с помощью электрической дуги на рабочей платформе машины, подключенный к вибрирующей с ультразвуковой частотой системе. Подплавленные сплавы, подвергнутые вибрации определенной частоты ультразвуковой системой, начинают сбрасывать капли расплавленного материала. Сброшенные капли продуваются нейтральным газом, создавая сферические частицы порошка. Созданный таким образом порошок транспортируется из сборочной камеры в циклон, который отделяет частицы порошка от газа и пыли. Изготовленный порошок перемещается в герметичную емкость, а рабочий газ очищается от примесей.

Изобретений по получению порошков стоматологических сплавов методом атомизации обнаружено не было.

В патенте RU 2788793 C1 описанное изобретение относится к металлическому порошку для изготовления стальных деталей, в частности, методами аддитивной технологии, металлический порошок содержит, мас.%: 6,5≤Si≤10, 4,5≤Nb≤10, 0,2≤B≤2,0, 0,2≤Cu≤2,0, C≤2 и необязательно содержит Ni≤10, и/или Co≤10, и/или Cr≤7, и/или Zr в качестве заменителя части Nb в соотношении один к одному, и/или Mo в качестве заменителя части Nb в соотношении один к одному, и/или P в качестве заменителя части Si в соотношении один к одному, и/или один или несколько дополнительных элементов, выбранных из Hf, Ta, W, V, Y, причем содержание каждого дополнительного элемента составляет менее 3,5, и/или одного или нескольких редкоземельных металлов, причем содержание каждого редкоземельного металла составляет менее 0,2, остальное - железо и неизбежных примеси, при этом металлический порошок имеет микроструктуру, содержащую по меньшей мере 5% от площади аморфной фазы, остальное - кристаллические ферритные фазы с размером зерна ниже 20 мкм, и имеет среднюю сферичность по меньшей мере 0,80. Предмет изобретения представляет собой способ производства металлического порошка для аддитивного производства, включающий: (i) плавление элементов и/или металлических сплавов при температуре по меньшей мере на 150°C выше температуры ликвидуса, так чтобы получить расплавленную композицию, включающую в массовых процентах 6,5% ≤ Si ≤ 10%, 4,5% ≤ Nb ≤ 10%, 0,2% ≤ B ≤ 2,0%, 0,2% ≤ Cu ≤2,0 %, C ≤2 % и, необязательно, содержащую Ni ≤ 10мас.%, и/или Co ≤ 10мас.%, и/или Cr ≤ 7мас.%, и /или Zr в качестве заменителя какой-либо части Nb в соотношении один к одному и/или Mo в качестве заменителя какой-либо части Nb в соотношении один к одному и/или P в качестве заменителя какой-либо части Si в соотношении один к одному и/или один или несколько дополнительных элементов, выбранных из числа: Hf, Ta, W, V или Y, где содержание каждого дополнительного элемента по массе составляет менее 3,5%, и/или один или более редкоземельных металлов, при этом массовое содержание каждого редкоземельного металла составляет менее 0,2%, остальное составляют Fe и неизбежные примеси, возникающие в результате обработки, (ii) распыление расплавленной композиции через сопло, диаметр которого составляет не более 4 мм, с помощью газа под давлением 10 - 30 бар. Распределение полученных частиц по размерам, измеренное с помощью лазерной дифракции в соответствии с ISO13320:2009, предпочтительно удовлетворяет следующим требованиям (в мкм):5 ≤ D10 ≤ 30, 15 ≤ D50 ≤ 65, 80 ≤ D90 ≤ 200. Более предпочтительно 80 ≤ D90 ≤ 160. Еще более предпочтительно 100 ≤ D90 ≤ 160.

Патент RU 2751161 C2 раскрывает группу изобретений, которая относится к способу получения металлического порошка посредством газового распыления и установке для его осуществления. Указанный способ содержит следующие этапы: a) обеспечивают металлическую шихту, содержащую по меньшей мере один материал, выбранный из группы, содержащей металлический лом, металлическую руду и металлические порошки, b) плавят упомянутую металлическую шихту внутри электродуговой печи, контролируя состав металлической шихты, с получением расплава металла, имеющего требуемый состав, c) выпускают упомянутый расплав металла из упомянутой электродуговой печи и собирают его внутри по меньшей мере одного ковша, c1) рафинируют расплав металла, собранный в упомянутом по меньшей мере одном ковше, причем упомянутый этап рафинирования c1) осуществляют путем введения упомянутого по меньшей мере одного ковша, содержащего упомянутый расплав металла, в закрываемую рафинировочную камеру, внутри которой создают контролируемую атмосферу или вакуум, или избыточное давление, d) распыляют упомянутый расплав металла, выпущенный из упомянутой электродуговой печи и рафинированный в рафинировочной камере, путем подачи упомянутого расплава металла в по меньшей мере один газовый распылитель, внутри которого создают поток расплава металла, и воздействуют на упомянутый поток расплава металла потоком распыляющего инертного газа для распыления упомянутого расплава металла с получением металлического порошка, и e) извлекают полученный металлический порошок из упомянутого газового распылителя. Обеспечивается получение металлического порошка газовым распылением без дополнительных промежуточных этапов затвердевания и повторного плавления с использованием металлических материалов, имеющих состав, значительно отличающийся от состава получаемых металлических порошков, а также переменные и неодинаковые формы и размеры.

В патенте RU 2714001 описывается изобретение, относящееся к области металлургии, а именно к формированию металлических порошков для аддитивных технологий. Предлагается способ формирования металлических порошков, включающий подачу цилиндрической металлической заготовки в плазмотронную установку с инертной газовой средой, оплавление торца цилиндрической металлической заготовки плазменными струями под воздействием стоячей ультразвуковой волны с обеспечением распыления и затвердевания расплавленных металлических частиц в полете, отличающийся тем, что распыляют металлические частицы заданного одинакового размера посредством кольцевого ультразвукового излучателя, формирующего стоячую волну внутри цилиндрической заготовки, и кольцевых ультразвуковых излучателей, формирующих стоячую волну снаружи на краю расплавленного торца цилиндрической металлической заготовки. Обеспечивается формирование металлического сферического порошка одинакового размера. Однако изобретение относится к получения металлических порошков, главным образом, из жаропрочных никелевых сплавов, которые не предназначены для использования в медицине.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является разработка способа получения порошка из высокоэнтропийного сплава Ti30Zr38Nb20Ta8Sn4, описанного в патенте на изобретение №2795150 от 28.04.2023, для последующего производства медицинских имплантов путем селективного лазерного плавления.

Технический результат изобретения заключается в разработке режима получения порошка из высокоэнтропийного сплава Ti30Zr38Nb20Ta8Sn4, позволяющего синтезировать порошки, состоящие из частиц сферической формы, со средним значением размера частиц порошка 53 мкм и однородным распределением химического состава в частицах порошка.

Задача изобретения решается предложенным способом получения порошка из высокоэнтропийного сплава Ti30Zr38Nb20Ta8Sn4, включающим высокочастотную ультразвуковую атомизацию сплава в среде аргона при содержании кислорода в камере ниже 100 ppm по следующему режиму: подача газа 60-70 %, ток 140-180 А, амплитуда колебаний ультразвуковой системы 60-80 %.

Таким образом, предлагаемый способ позволяет получить биосовместимый металлический порошок Ti30Zr38Nb20Ta8Sn4 с размером частиц сферической формы в среднем 53 мкм, не обладающий цитотоксическим эффектом и не препятствующим пролиферации мезенхимальных стволовых клеток (МСК).

Неожиданно было выявлено, что способ получения порошков из сплава Ti30Zr38Nb20Ta8Sn4 с помощью ультразвукового атомайзера US35 при режиме работы установки: амплитуда колебаний (А) 60 - 80 % , значение тока (Т) 140 - 180 A, поток газа (ПГ) 60 - 70 % даёт возможность получения порошка с размером частиц сферической формы в среднем 53 мкм и однородным распределением химического состава.

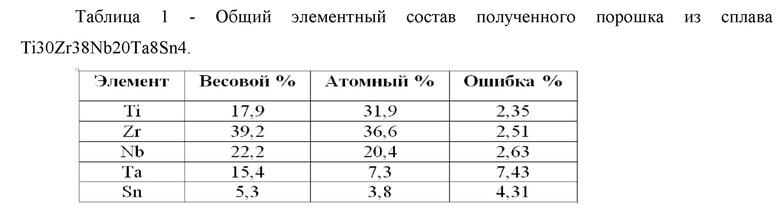

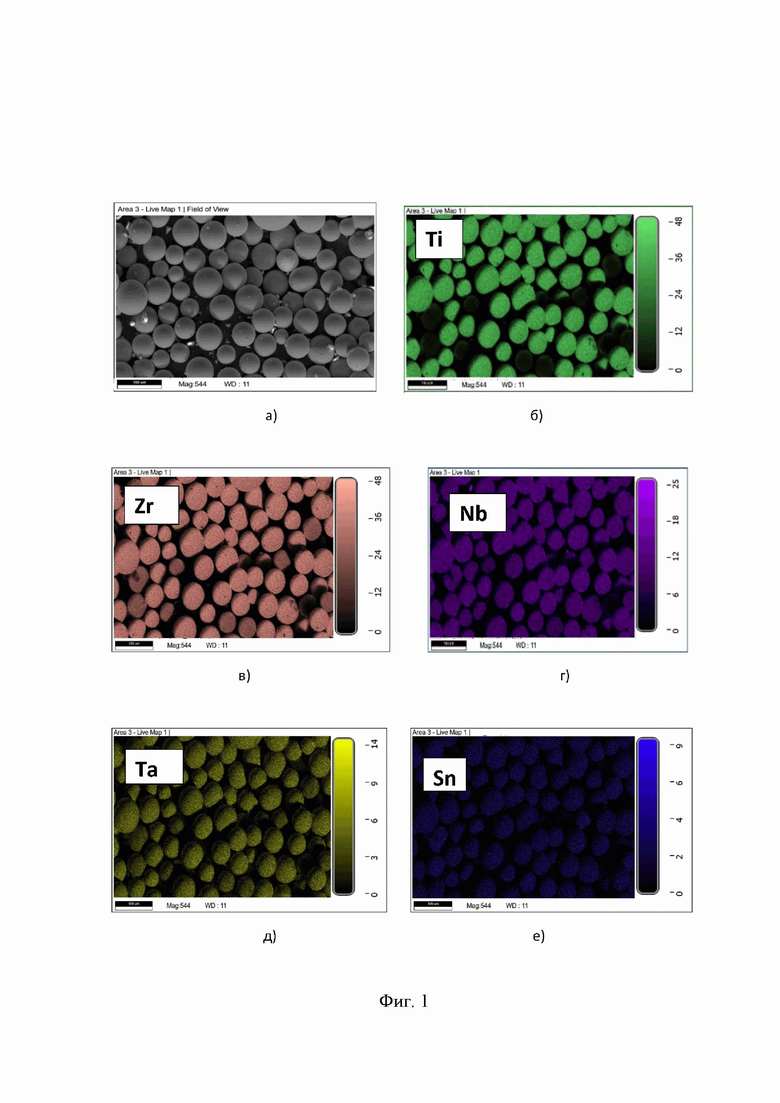

Однородность распределения химического состава в частицах порошка из сплава Ti30Zr38Nb20Ta8Sn4, определяли методом энерго-дисперсионного анализа частиц (Табл. 1 Общий элементный состав полученного порошка из сплава Ti30Zr38Nb20Ta8Sn4) и построением карт распределения элементов (Фиг. 1). По результатам анализа, общий элементный состав порошка соответствует исходному литому состоянию, а полученные карты демонстрируют гомогенное распределение элементов.

В ходе качественной и количественной оценки цитотоксичности порошка из высокоэнтропийного сплава Ti30Zr38Nb20Ta8Sn4 в опытах in vitro достоверных различий по сравнению с группой отрицательного контроля (порошок сплава титана Ti-6Al-4V) установлено не было, т.е. порошок из высокоэнтропийного сплава Ti30Zr38Nb20Ta8Sn4 не обладает цитотоксическим эффектом и может считаться биосовместимым.

Изобретение иллюстрируется следующими материалами:

Фиг. 1 - Карты распределения элементов в порошке из сплава Ti30Zr38Nb20Ta8Sn4, полученного по режиму ПГ- 65%, Т-170A, А-75% :

а) изображение частиц порошка; б) Ti; в) Zr; г) Nb; д) Ta; е) Sn.

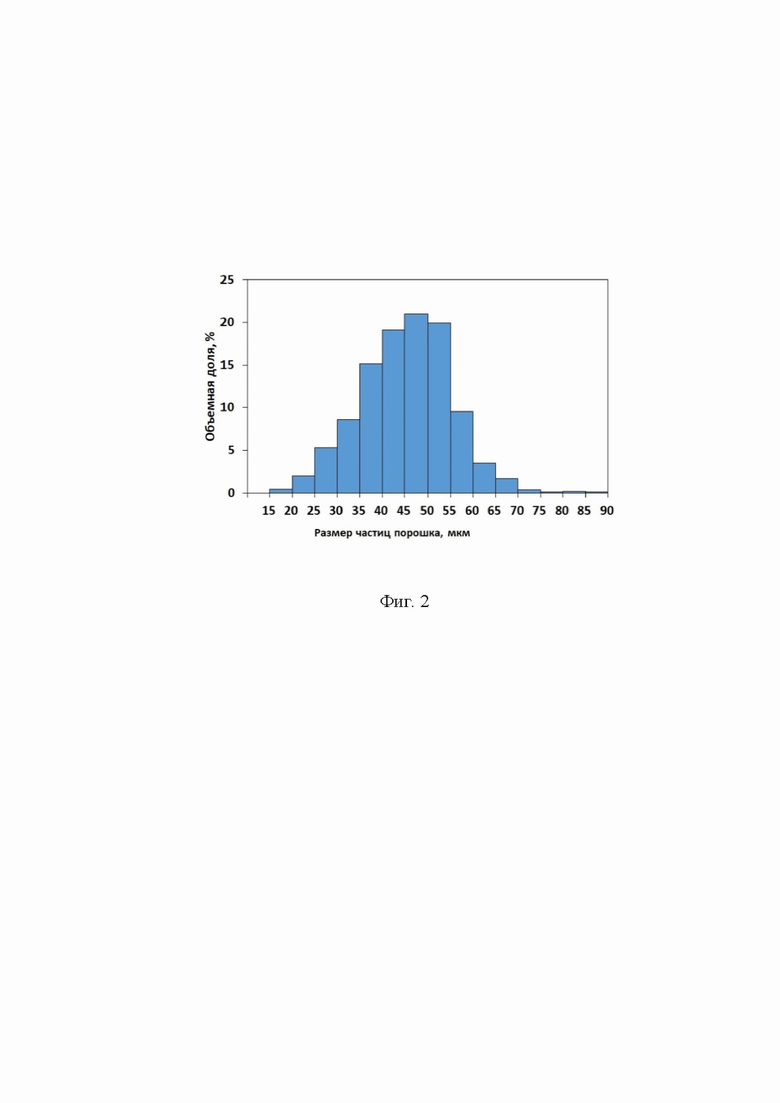

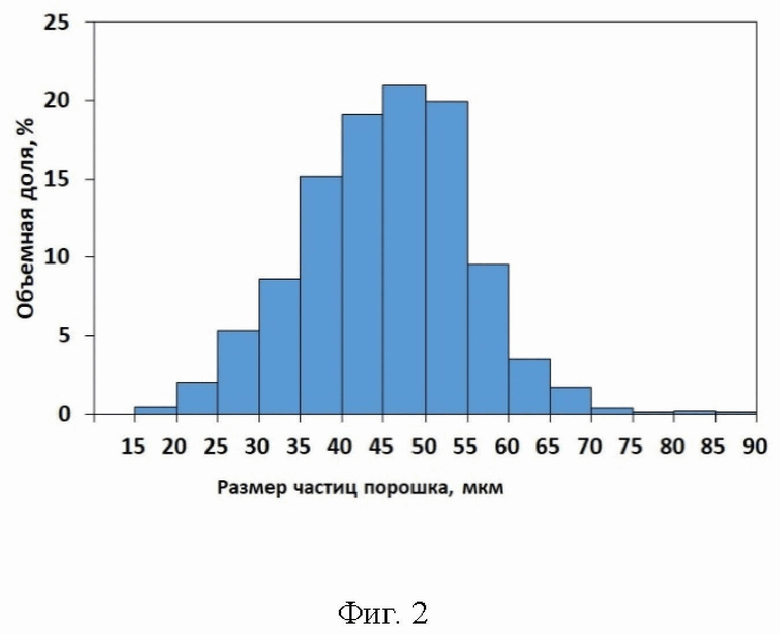

Фиг. 2 - Распределение частиц порошка из сплава Ti30Zr38Nb20Ta8Sn4 по размерам.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

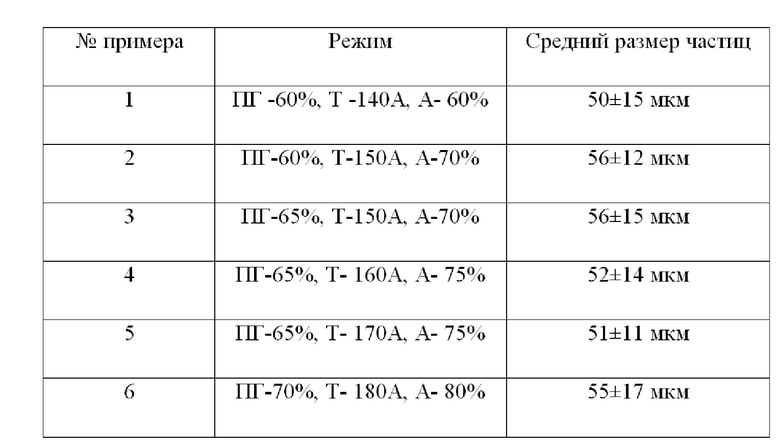

Возможность осуществления изобретения поясняется примерами получения порошка из высокоэнтропийного сплава Ti30Zr38Nb20Ta8Sn4 методом высокочастотной ультразвуковой атомизации с помощью ультразвукового атомайзера US35. В качестве исходного материала использовали прутки диаметром 9,7 мм и длиной 100 мм, которые помещали в рабочую камеру установки. Для защиты от окисления камеру продували инертным газом аргон при этом содержание кислорода в камере поддерживали ниже 100 ppm. Режимы работы установки: поток газа (ПГ) = 60 - 70 %, амплитуда колебаний (А)= 60- 80 %, значение тока (Т) = 140 - 180 A. Примеры получения порошков при различных режимах в указанных диапазонах и средний размер частиц полученного порошка, приведены в таблице 2.

Таблица 2 - Средний размер частиц порошка, полученного при указанных выше режимах.

Как видно из таблицы 2, по заявленным режимам получили порошки со средним размером частиц сферической формы 50-56 мкм. Оценка гранулометрического состава показала, что размер частиц находится в пределах интервала от 15 до 90 мкм, где процентильное значение D50 соответствует 51 мкм (Фиг. 2).

Таким образом, поставленная задача по разработке способа получения порошка из высокоэнтропийного сплава Ti30Zr38Nb20Ta8Sn4 для последующего производства медицинских имплантов путем селективного лазерного плавления, решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С | 2023 |

|

RU2806938C1 |

| Способ получения сферического порошка высокоэнтропийного сплава, легированного азотом | 2023 |

|

RU2829621C1 |

| Способ получения сферического порошка борида высокоэнтропийного сплава | 2022 |

|

RU2808748C1 |

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| Способ получения 3D-объектов сложной формы из керамики высокоэнтропийного сплава методом струйного нанесения связующего | 2022 |

|

RU2810140C1 |

| МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ АЛЮМИНИЯ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2818706C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ СПЛАВОВ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ ПРИМЕНЕНИЯ В АДДИТИВНЫХ ТЕХНОЛОГИЯХ | 2021 |

|

RU2779571C2 |

| Устройство для получения металлических порошков сферической формы | 2022 |

|

RU2794209C1 |

| СПОСОБ АДДИТИВНОГО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПЛАВЛЕНИЕМ ИЛИ СПЕКАНИЕМ ЧАСТИЦ ПОРОШКА С ПОМОЩЬЮ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПУЧКА С ПОРОШКАМИ, АДАПТИРОВАННЫМИ К ЦЕЛЕВОЙ ПАРЕ ПРОЦЕСС/МАТЕРИАЛ | 2014 |

|

RU2682188C2 |

Изобретение относится к порошковой металлургии и может быть использовано для получения порошка из биомедицинского высокоэнтропийного сплава с безвредными для организма человека химическими элементами для последующего процесса селективного лазерного плавления и производства медицинских имплантов. Способ включает высокочастотную ультразвуковую атомизацию сплава Ti30Zr38Nb20Ta8Sn4 в среде аргона при содержании кислорода в камере ниже 100 ppm и токе 140-180 А. Обеспечивается получение частиц сферической формы со средним значением размера 53 мкм и однородным распределением химического состава. 2 ил., 2 табл., 6 пр.

Способ получения порошка из высокоэнтропийного сплава Ti30Zr38Nb20Ta8Sn4, включающий высокочастотную ультразвуковую атомизацию сплава в среде аргона при содержании кислорода в камере ниже 100 ppm и токе 140-180 А.

| ПОВОЛЯЕВА Е.А | |||

| и др | |||

| Изготовление биосовместимого порошка сплава системы CO-CR методом ультразвуковой атомизации | |||

| Конференция: Материаловедение, формообразующие технологии и оборудование 2023, Ялта, 16-19 мая 2023, с.144-152 | |||

| OZEROV M | |||

| et | |||

| al | |||

| Microstructure and mechanical properties of biomedical Ti-Zr-Nb-Ta-Sn high-entropy alloys | |||

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

Авторы

Даты

2024-05-14—Публикация

2023-08-31—Подача