Настоящее изобретение относится к боридам металлов четвертой побочной группы периодической системы элементов с высоким содержанием монокристаллических крупных частиц порошка объемом более 1,5·10-3 мм3 с гладкой и блестящей поверхностью и округленными углами и кромками.

Керамические материалы давно используют для изготовления износостойких деталей машин и аппаратов. Более высокая твердость и прочность многих керамических материалов по сравнению с металлом позволяет перерабатывать абразивные вещества в соответствующих аппаратах без ускоренного износа. С целью продления срока службы трубы и трубные колена, мешалки, аппараты с мешалками, устройства для дробления потоков, сопла, шарики клапанов, штампы, фрезы, режущие инструменты, рассевные диски или отбойные плиты мельниц часто полностью выполняют из керамики или облицовывают керамическими плитками.

Для физических свойств подлежащих изготовлению из керамических материалов конструктивных элементов или облицованных керамикой деталей, наряду с химическим составом керамического материала, большое значение имеют также рентгенографические характеристики его фаз и форма кристаллов. Твердость и прочность того или иного материала в значительной степени зависят от способности появляющихся в нем трещин проникать в частицы и распространяться в них.

Одним из методов предотвращения распространения трещин является выполнение керамического конструктивного элемента из большого числа чрезвычайно мелких кристаллов. Благодаря этому появляющаяся трещина распространяется лишь на очень короткое расстояние, после чего она наталкивается на границу раздела фаз, что предотвращает ее дальнейшее распространение. Указанный метод используют, например, в промышленности твердых сплавов, обеспечивая особенно высокие показатели твердости и прочности материалов благодаря использованию кобальта в качестве связки, соединяющей чрезвычайно мелкие частицы карбида вольфрама, размер которых не превышает 1 мкм и, прежде всего, составляет менее 0,5 мкм.

В соответствии с другим методом предотвращения распространения трещин используют монокристаллические материалы. Благодаря чрезвычайно большим силам притяжения между катионами и анионами с противоположными электрическими зарядами подобный упорядоченный кристалл (при максимально полном исключении дефектов кристаллической решетки) представляет собой оптимальную, максимально достижимую твердую фазу соответствующего химического состава. Подобный стратегический подход, как известно, используют также в металлургии. Так, например, лопатки горячих зон газовых турбин выполняют литьевым методом из жаропрочных сплавов в виде монокристаллических конструктивных элементов.

Преимущество получения монокристаллических частиц выращиванием кристаллов состоит также в том, что при управляемом росте кристаллов обычно формируются гладкие поверхности, которые при соответствующем осуществлении процесса выращивания практически не обладают дефектами. По сравнению с поликристаллическими, агломерированными частицами или стеклами подобные кристаллы обладают однородной поверхностной структурой. Благодаря гладкой поверхности выращенные кристаллы характеризуются минимальным количеством поверхностных смещений или иных дефектов, которые могут служить исходными точками для распространения трещин. В соответствии с настоящим изобретением определение «монокристаллический» используют не только для обозначения принятой среди специалистов в области кристаллографии и минералогии характеристики монокристалла как «не содержащего смещений» или «несдвойникованного». В данном случае определение «монокристаллический» служит для того, чтобы упрощенным образом отличать частицы, образующиеся вследствие агломерации мелких кристаллов, от частиц, полученных в результате дробления и измельчения крупного плавленого блока. Таким образом, определение «монокристаллический» используют для упрощенного обозначения частиц, которые на начальной стадии кристаллизации при формировании зародышей кристаллов в реакционной зоне растут вследствие послойного наращивания материала на атомарном уровне, и при этом происходит сокращение удельной поверхности, а следовательно, уменьшение поверхностной энергии.

Поликристаллические, агломерированные или стекловидные частицы, как правило, получают охлаждением керамических расплавов и переработкой образовавшихся крупных блоков в порошок, проводимой их дроблением, измельчением и просеиванием. Частицы полученных при этом порошков обладают острыми углами и кромками. Недостаток подобных частиц состоит в том, что эти острые углы и кромки представляют собой места концентрирования высокой поверхностной энергии, что приводит также к легкому раскалыванию и возникновению трещин.

Комбинирование преимуществ обоих рассмотренных выше стратегических подходов позволяет получать высокопрочный керамический материал, так называемый пирокарбид вольфрама (W2C/WC). Его можно использовать в тонкокристаллической модификации, которая благодаря перьеобразному распределению мелких кристаллов обладает высокой твердостью. Подобную структуру получают при затвердевании расплава. Ее недостатком являются острые углы и кромки частиц после измельчения и просеивания. Использование подобного керамического материала позволяет обеспечить особенно высокую износостойкость, если частицы дополнительно обладают шаровидной формой. В случае пирокарбида вольфрама сферическую форму частицам придают, подвергая материал повторному кратковременному плавлению. Образование или распространение трещин в частицах шаровидной формы при сжатии или напряжении становится более затруднительным.

Кроме того, известны керамические покрытия для защиты от износа, выполненные из борида титана (TiB2). Борид титана является электропроводящим и химически чрезвычайно стойким керамическим материалом с температурой плавления около 2900°С, твердость которого почти достигает твердости алмаза. Благодаря электрической проводимости металлокерамические детали из борида титана можно подвергать осуществляемой электроабразивным методом переработке в сложные конструктивные элементы. Химическая пассивность борида титана позволяет перерабатывать в выполненных из него аппаратах расплавленные металлы, такие как медь, алюминий или цинк.

Борид титана в качестве электропроводящего компонента совместно с нитридом бора пригоден для использования в составе смешанных керамических материалов, из которых, например, могут быть изготовлены изложницы реторт для алюминиевых сплавов. Подобному использованию борида титана способствует его высокая коррозионная стойкость в сочетании с электрической проводимостью.

Наряду с этим известно об использовании борида титана в качестве составной части особенно стойких конструктивных элементов из керамических или металлокерамических материалов. В подобных случаях, как правило, используют чрезвычайно тонкодисперсные порошки, средний диаметр частиц которых D50 составляет несколько микрометров, а иногда ему соответствует даже нанометрический диапазон.

Крупные фракции борида титана можно использовать для покрытий электродов или замены применяемых при электролизе алюминия угольных электродов, поскольку борид титана смачивается жидким алюминием и способен снижать электрическое сопротивление ячейки электролизера. Подобная сфера применения борида титана рассматривается в европейской заявке на патент ЕР-А-0232223. О получении содержащих борид титана композиционных материалов, предназначенных для использования в ячейках для электролиза алюминия, сообщается, например, в европейских заявках на патент ЕР-А-0115702, ЕР-А-0308014 и международной заявке WO 97/08114.

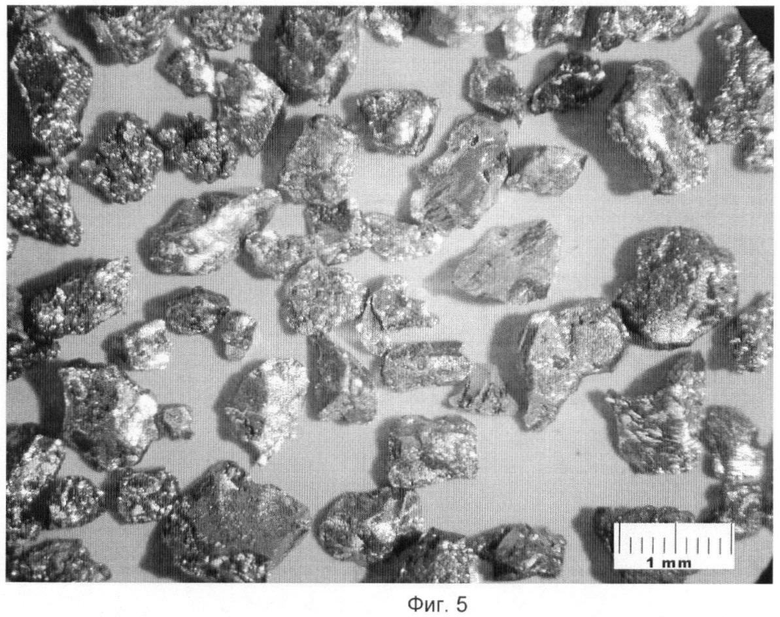

Порошок борида титана, получаемый дроблением, измельчением и просеиванием расплавленного борида титана, является коммерчески доступным материалом. Частицы подобного материала обладают размерами примерно от 150 мкм до 1 мм и более. На полученных с помощью микроскопа снимках можно отчетливо видеть поверхностную структуру с раковистым изломом и стеклоподобные острые углы и кромки частиц (Фиг.5). Шероховатость поверхности частиц приводит к росту склонности керамических материалов к износу, что обусловлено рассмотренными выше причинами.

В патенте США US-B-5087592 предложен способ, позволяющий получать борид титана в виде пластинок из диоксида титана (TiO2), угля и оксида бора (B2O3) при добавлении карбоната щелочного металла и температурах от 1600 до 1700°С. Продукт состоит из гексагональных пластинок диаметром от 5 до 30 мкм. Пластинки частично спечены в более крупные агломераты. Однако агломераты являются относительно мягкими, в связи с чем они, как и следовало ожидать, сравнительно легко разрушаются, например, в процессе измельчения материала в струйной мельнице. Частицы с размерами более 80 мкм в порошкообразной смеси практически отсутствуют.

Вышесказанное относится и к боридам прочих металлов четвертой побочной группы (IVb) периодической системы элементов, то есть к боридам титана, боридам циркония и боридам гафния.

В основу настоящего изобретения была положена задача предложить бориды металлов четвертой побочной группы (IVb) периодической системы элементов в виде крупнокристаллических порошков с гладкими поверхностями и округленными кромками частиц.

Производство предназначенных для защиты от износа керамических материалов на подобной основе представляло бы существенный качественный прогресс.

Способ, которым можно в техническом масштабе производить подобные бориды в виде выращенного кристаллического порошка с частицами, обладающими гладкими поверхностями и округленными кромками, до последнего времени известен не был. Прежде всего, не был известен способ, которым можно было бы осуществлять экономичное промышленное производство крупных монокристаллов боридов титана с длиной граней, существенно превышающей 200 мкм.

В связи с этим другая задача изобретения состояла в том, чтобы предложить способ изготовления подобных материалов.

Указанные задачи настоящего изобретения решаются с помощью боридов металлов четвертой побочной группы периодической системы элементов, причем по меньшей мере 55 мас.% частиц указанных боридов обладают размером, определяемым ситовым анализом согласно стандарту ASTM В 214, который превышает 106 мкм, и частицы состоят из выращенных монокристаллических зерен.

Согласно настоящему изобретению бориды получают способом получения борида металлов четвертой побочной группы периодической системы элементов, который состоит во взаимодействии карбида бора по меньшей мере с одним оксидом металла четвертой побочной группы в присутствии углерода, причем реакцию осуществляют в присутствии соли щелочного или щелочноземельного металла с высокой температурой кипения, составляющей по меньшей мере 1800°С, карбид бора используют в избытке и реакцию осуществляют при температуре выше 2000°С.

Задача создания реакционной атмосферы при очень высоких температурах, которая позволяла бы образующемуся бориду металла четвертой побочной группы периодической системы элементов (прежде всего, бориду титана) образовывать крупные кристаллы вследствие созревания Оствальда, была решена благодаря приближению температуры реакционной смеси к температуре плавления борида металла четвертой побочной группы.

Борид обладает достаточно высоким давлением пара, позволяющим временно сформировавшимся зародышам кристаллов и мелким кристаллам исчезнуть и вырасти в более крупные частицы лишь при достаточно высоких температурах, составляющих более 2000°С, прежде всего 2400°С и выше. При подобной высокой температуре B2O3 или B(OH)3 невозможно использовать в качестве эдуктов, поскольку оба эти вещества обладают слишком высокой летучестью, и, следовательно, будут происходить очень большие потери бора, что следует рассматривать как недостаток. В связи с этим для осуществления предлагаемого в изобретении способа используют карбид бора (B4C).

По меньшей мере 40 мас.%, однако предпочтительно до 100 мас.%, прежде всего, по меньшей мере 55 мас.%, от 50 до 90 мас.% или от 60 до 70 мас.% частиц борида согласно изобретению обладают размером зерен, превышающим 106 мкм. Размер зерен определяют ситовым анализом согласно ASTM В 214. Согласно изобретению такие частицы должны состоять из выращенных монокристаллических зерен, а не из агломератов отдельных более мелких зерен, которые в связи с тем, что их внешний вид напоминает плоды малины, в микроскопии принято называть «малиной». Содержание «малины» согласно изобретению предпочтительно составляет менее 15% или менее 10%. Подобная «малина», прежде всего, присутствует во фракции частиц, размер которых превышает 106 мкм, и состоит из агломерированных первичных кристаллов размером от 2 до 30 мкм. Предпочтительно менее 10% частиц, входящих в состав указанной фракции, состоят из подобных плодам малины агломерированных первичных кристаллов размером от 2 до 30 мкм.

Под металлом четвертой побочной группы периодической системы элементов подразумевают титан, цирконий, гафний или их смеси. Согласно изобретению могут быть получены обладающие описанными выше свойствами бориды указанных металлов, то есть TiB2, ZrB2, HfB2. В случае, если согласно изобретению для осуществления способа используют смесь по меньшей мере двух оксидов различных металлов, могут образоваться твердые растворы замещения, причем соотношение металлов в реакционной смеси соответствует их соотношению в смешанном кристалле. В этом случае полученный борид обладает формулой TiXZrYHf1-X-YB2, в которой Х и Y меньше 1 и сумма всех металлов всегда составляет 1.

В большинстве случаев сумма Х и Y уже составляет 1, то есть смешанные кристаллы получают исключительно из титана и борида циркония. Согласно изобретению могут быть предпочтительно получены, прежде всего, TiB2 и ZrB2. Средний размер зерен, определяемый ситовым анализом согласно ROTAP ASTM В 214, составляет от 100 до 500 мкм или от 200 до 355 мкм. Монокристаллические зерна боридов согласно изобретению на полученных с помощью микроскопа снимках можно легко отличить от обычных боридов с острыми кромками и раковистым изломом, а также от «малины», благодаря характерному блеску в отраженном свете, гладким поверхностям и округленным углам и граням. На Фиг.4 показан борид титана согласно изобретению, тогда как на Фиг.5 показан коммерчески доступный борид титана согласно уровню техники.

Предлагаемые в изобретении бориды характеризуются распределением частиц по размерам, которому соответствует показатель D10, находящийся в интервале от 2 до 50 мкм, прежде всего от 10 до 35 мкм, от 20 до 50 мкм или от 30 до 45 мкм, показатель D50, находящийся в интервале от 4 до 300 мкм, прежде всего от 200 до 300 мкм или от 140 до 240 мкм, и показатель D90, находящийся в интервале от 8 до 750 мкм, прежде всего от 250 до 650 мкм, от 300 до 600 мкм или от 370 до 580 мкм.

Предлагаемый в изобретении способ осуществляют при температуре около 2000°С или выше, предпочтительно в примерном интервале от 2100 до около 2750°С, прежде всего от 2200 до 2650°С, от 2400 до 2600°С или от 2300 до 2500°С. Температуру измеряют пирометром, пропущенным через отверстие для отходящих газов в крышке тигля, причем измерению подлежит температура поверхности реакционной смеси, и коэффициент излучения в целесообразном варианте находится в примерном интервале от 0,3 до 0,5. Указанные выше температуры измерены пирометром на поверхности реакционной смеси при коэффициенте излучения 0,37.

При этом следует избегать расплавления реакционной смеси, поскольку в противном случае при затвердевании образуется твердый ком, который может быть разрушен под действием лишь весьма значительных механических усилий и лишь до обломков, обладающих неровными поверхностями и острыми углами и кромками. Подобное расплавление реакционной смеси наблюдается, начиная с температуры около 2800°С и выше.

При этом добавляют соль щелочного или щелочноземельного металла, которая не должна в сколько-нибудь существенном объеме испаряться до или во время реакции. В связи с этим температура кипения добавляемой соли или смеси солей должна составлять по меньшей мере около 1800°С, предпочтительно по меньшей мере около 1900°С, прежде всего от 2100 до 2750°С, от 2200 до 2650°С, от 2400 до 2600°С или от 2300 до 2500°С. Предпочтительными являются оксиды, гидроксиды или карбонаты щелочных или щелочноземельных металлов, обладающие достаточно высокой температурой кипения. Температура кипения оксида натрия, используемого в соответствии с патентом США US-B-5087592, не превышает 1270°С, в связи с чем он плохо пригоден для использования согласно настоящему изобретению. Хорошо пригодны, прежде всего, оксид лития (температура кипения выше 2100°С), оксид магния (температура кипения выше 3500°С), оксид кальция (температура кипения 2850°С), гидрооксид кальция и карбонат кальция.

Соль щелочного или щелочноземельного металла преимущественно превращается в борат, например в борат кальция (CaBO3), который концентрируется на границах зерен промежуточной фазы между монооксидом металла четвертой побочной группы периодической системы и боратом металла четвертой побочной группы (например, TiO и TiBO3) в виде жидкой фазы и существенно ускоряет транспорт газовой фазы реагентов при температуре ниже точки плавления борида металла четвертой побочной группы. Одновременно на границе раздела фаз происходит очистка растущих кристаллов борида металла четвертой побочной группы, подобная очистке при зонной плавке. Благодаря этому выращивание кристаллов при температурах, используемых для осуществления предлагаемого в изобретении способа, ускоряется таким образом, что содержание кристаллов с объемом частиц более 1,5·10-3 мм3 в неизмельченном продукте реакции может быть повышено до величины, составляющей более 50%.

Согласно изобретению бориды обладают незначительным содержанием ионов щелочного или щелочноземельного металла, обусловленным добавлением соли щелочного или щелочноземельного металла, которое составляет менее 100 частей на млн, предпочтительно от 10 до 90 частей на млн, прежде всего от 20 до 50 частей на млн или от 30 до 65 частей на млн.

Поскольку указанные соли щелочных или щелочноземельных металлов в реакционных условиях, как правило, превращаются в оксиды соответствующих щелочных или щелочноземельных металлов, температура кипения оксидов должна находиться в температурном интервале, аналогичном указанному выше интервалу температур кипения используемых солей. Соль щелочного или щелочноземельного металла вводят в реакционную смесь в количествах, как правило, составляющих 1 мас.% или менее, например, от 0,025 до 0,25 мас.% Оптимальных результатов достигают, если при использовании солей кальция содержание кальция в реакционной смеси составляет от 0,03 до 0,1 мас.%, а также от 300 до 900 частей на млн.

Кроме того, реакцию осуществляют в присутствии углерода, поскольку количества углерода, вводимого в реакционную систему с карбидом бора, недостаточно для восстановления оксида металла четвертой побочной группы периодической системы элементов. Углерод в общем случае можно использовать в виде любого коммерчески доступного продукта, который должен обладать степенью чистоты и размером частиц, требующимися для его смешивания с остальными реагентами и осуществления взаимодействия в принятых реакционных условиях. Речь при этом идет, например, о графите, саже или угольной пыли. Предпочтительно следует использовать, например, пламенную сажу с низким содержанием тяжелых металлов, предпочтительно составляющим менее 10 частей на млн.

Для облегчения протекания начальной стадии реакции помимо указанных выше реагентов в реакционную смесь можно добавлять также B2O3 или B(OH)3. Так, например, может быть добавлено от 0,4 до 2,5 мас.%, от 0,42 до 2,46 мас.% или от 0,7 до 1,65 мас.% B2O3. Можно использовать также B(OH)3.

В качестве оксида металла четвертой побочной группы периодической системы элементов в принципе можно использовать любой коммерчески доступный материал, то есть любые оксиды титана, циркония или гафния, прежде всего диоксид титана или диоксид циркония. Поверхность указанных оксидов, определенная методом БЭТ, в общем случае составляет от 0,1 до 8 м2/г, прежде всего от 1 до 6 м2/г, от 2 до 5 м2/г или от 3 до 4 м2/г.

Необходимое соотношение исходных реагентов определяется уравнением реакции:

B4C+3C+2MO2→2MB2+4CO

(М означает по меньшей мере один металл четвертой побочной группы периодической системы элементов, прежде всего титан, цирконий или гафний)

не вполне точно, поскольку дополнительно образуются промежуточные летучие соединения бора, которые улетучиваются из реакционной смеси вместе с монооксидом углерода в качестве отходящего газа. В связи с этим карбид бора используют в избытке по сравнению с приведенным выше уравнением реакции. Необходимый для осуществления реакции избыток карбида бора (B4C), обеспечивающий рентабельный выход целевого продукта, в общем случае составляет от 15 до 35 мол.% от соответствующего стехиометрического количества (в пересчете на металл четвертой побочной группы периодической системы).

Время реакции в общем случае составляет от 4 до 36 часов, прежде всего от 5 до 12 часов, от 14 до 24 часов, от 16 до 22 часов или от 20 до 26 часов.

Предлагаемые в изобретении бориды, благодаря крупным гладким зернам и округленным кромкам, характеризуются особенно низкой чувствительностью к механическим, абразивным или ударным нагрузкам, и, таким образом, отщепление или отламывание мелких частиц наблюдается редко. В связи с этим керамические или металлокерамические материалы, содержащие подобные предлагаемые в изобретении бориды, обладают особенно высокими показателями износостойкости и ударной вязкости.

Таким образом, настоящее изобретение относится также к применению предлагаемых в изобретении боридов в смеси с металлическим связующим компонентом для производства металлокерамических материалов, которые могут быть получены горячим прессованием, горячим изостатическим прессованием или спеканием.

Кроме того, настоящее изобретение относится к применению предлагаемого в изобретении борида для изготовления напыляемых порошков, предназначенных для нанесения покрытий на поверхности плазменным напылением, напылением методом HVOF или напылением в потоке холодного газа, причем борид титана в качестве керамического высокопрочного материала в металлической связующем компоненте связывается с поверхностью и благодаря особенно гладкой поверхности кристаллов и особенно округленным углам и кромкам обеспечивает особенно предпочтительные показатели стойкости к истиранию, скольжения и износостойкости покрытия. Настоящее изобретение относится также к поверхностному покрытию, содержащему предлагаемый в изобретении борид. Подобные покрытия можно наносить термическим напылением, например, таким как плазменное напыление, напыление методом HVOF или напыление в потоке холодного газа, предусматривающим использование соответствующих напыляемых порошков. В-связи с этим настоящее изобретение относится также к напыляемому порошку, содержащему предлагаемый в изобретении борид и по меньшей мере один металлический порошок, используемый в качестве связующего компонента. Кроме того, настоящее изобретение относится к металлокерамическому материалу, содержащему предлагаемый в изобретении борид, прежде всего, содержащему предлагаемый в изобретении борид титана или борид циркония, прежде всего, борид титана. Для использования в качестве металлической связки пригоден связующий компонент, содержащий железо, медь, хром, никель, алюминий, иттрий, ванадий, рений или их сплавы друг с другом или другими металлами, например, такие как стали, в частности, специальная сталь, сталь У4А, сталь V2A, сплавы, сокращенно обозначаемые McrAlY, или сплавы, поставляемые на рынок сбыта под торговыми названиями Inconel® или Hastalloy®. Указанные компоненты смешивают, спрессовывают и спекают друг с другом в виде порошков, массовое соотношение которых составляет от 90:10 до 10:90, от 80:20 до 20:80, от 70:30 до 30:70, от 75:25 до 25:75, от 60:40 до 40: 60 или 50:50, в результате чего получают предлагаемый в изобретении металлокерамический материал.

Особый вариант осуществления настоящего изобретения относится к соединению формулы TiXZrYHf1-X-YB2, в которой Х и Y меньше 1, и сумма всех металлов всегда составляет 1, причем размер зерен от 50 до 100 мас.% частиц, определенный ситовым анализом согласно стандарту ASTM В 214, составляет более 106 мкм и эти частицы состоят из выращенных монокристаллических зерен,

или сумма Х и Y равна 1,

или соединением формулы TiXZrYHf1-X-YB2 является борид циркония или борид титана,

и/или содержание «малины» согласно изобретению предпочтительно составляет менее 15%.

Другой вариант осуществления настоящего изобретения относится к бориду циркония или бориду титана, причем содержание кристаллов объемом более 1,5·10-3 мм3 в неизмельченном продукте реакции составляет более 50%,

и/или размер зерен от 50 до 100 мас.% частиц, определенный ситовым анализом согласно стандарту ASTM В 214, составляет более 106 мкм, и эти частицы состоят из выращенных монокристаллических зерен,

и/или содержание «малины» согласно изобретению предпочтительно составляет менее 15%.

Другой особый вариант осуществления настоящего изобретения относится к бориду циркония или бориду титана, причем содержание кристаллов объемом более 1,5·10-3 мм3 в неизмельченном продукте реакции составляет более 50%,

или размер зерен от 50 до 100 мас.% частиц, определенный ситовым анализом согласно стандарту ASTM В 214, составляет более 106 мкм, и эти частицы состоят из выращенных монокристаллических зерен,

и/или распределению частиц по размерам соответствует показатель D10 от 20 до 250 мкм, показатель D50 от 40 до 400 мкм и показатель D90 от 80 до 750 мкм.

Другой особый вариант осуществления настоящего изобретения относится к бориду циркония или бориду титана, причем содержание кристаллов объемом более 1,5·10-3 мм3 в неизмельченном продукте реакции составляет более 50%,

или размер зерен от 50 до 100 мас.% частиц, определенный ситовым анализом согласно стандарту ASTM В 214, составляет более 106 мкм, и эти частицы состоят из выращенных монокристаллических зерен,

и/или распределению частиц по размерам соответствует показатель D10 от 80 до 200 мкм, показатель D50 от 100 до 300 мкм и показатель D90 от 250 до 500 мкм,

или распределению частиц по размерам соответствует показатель D10 от 120 до 170 мкм, показатель D50 от 160 до 260 мкм и показатель D90 от 400 до 600 мкм,

или распределению частиц по размерам соответствует показатель D10 от 140 до 200 мкм, показатель D50 от 200 до 280 мкм и показатель D90 от 370 до 580 мкм.

Другой особый вариант осуществления настоящего изобретения относится к бориду циркония или бориду титана, причем содержание кристаллов объемом более 1,5·10-3 мм3 в неизмельченном продукте реакции составляет более 50%,

или размер зерен от 50 до 100 мас.% частиц, определенный ситовым анализом согласно стандарту ASTM В 214, составляет более 106 мкм, и эти частицы состоят из выращенных монокристаллических зерен,

и/или распределению частиц по размерам соответствует показатель D10 от 80 до 200 мкм, показатель D50 от 100 до 300 мкм и показатель D90 от 250 до 500 мкм,

или распределению частиц по размерам соответствует показатель D10 от 120 до 170 мкм, показатель D50 от 160 до 260 мкм и показатель D90 от 400 до 600 мкм,

или распределению частиц по размерам соответствует показатель D10 от 140 до 200 мкм, показатель D50 от 200 до 280 мкм и показатель D90 от 370 до 580 мкм,

и/или средний размер зерен, измеренный методом лазерной дифракции на приборе Microtrac X100, составляет от 200 до 355 мкм.

Другой особый вариант осуществления настоящего изобретения относится к способу получения борида металла четвертой побочной группы периодической системы элементов взаимодействием карбида бора по меньшей мере с одним оксидом металла четвертой побочной группы в присутствии углерода, причем реакцию осуществляют в присутствии соли щелочного или щелочноземельного металла с высокой температурой кипения, составляющей по меньшей мере 1800°С, карбид бора используют в избытке и реакцию осуществляют при температуре выше 2000°С, который включает следующие стадии:

- смешивание карбида бора по меньшей мере с одним оксидом металла четвертой побочной группы, углеродом и солью щелочного или щелочноземельного металла с высокой температурой кипения, составляющей по меньшей мере 1800°С,

- нагревание полученной смеси до температуры выше 2000°С,

и/или

- поддержание температуры в течение периода от 4 до 36 часов,

- поддержание температуры в течение периода от 5 до 16 часов

- или поддержание температуры в течение периода от 16 до 26 часов.

Другой особый вариант осуществления настоящего изобретения относится к способу получения борида металла четвертой побочной группы периодической системы элементов, который включает следующие стадии:

- смешивание карбида бора с диоксидом титана или диоксидом циркония, сажей или угольной пылью и оксидом лития, оксидом магния, оксидом кальция, карбонатом кальция или гидроксидом кальция,

- нагревание полученной смеси до температуры примерно от 2100 до 2750°С,

- нагревание полученной смеси до температуры примерно от 2200 до 2650°С

- или нагревание полученной смеси до температуры примерно от 2400 до 2600°С,

и/или

- поддержание температуры в течение периода от 4 до 36 часов,

- поддержание температуры в течение периода от 5 до 16 часов

- или поддержание температуры в течение периода от 16 до 26 часов.

Другой особый вариант осуществления настоящего изобретения относится к способу получения борида металла четвертой побочной группы периодической системы элементов, который включает следующие стадии:

- смешивание карбида бора с диоксидом титана или диоксидом циркония с измеренной методом БЭТ удельной поверхностью от 0,1 до 8 м2/г, сажей или угольной пылью и оксидом лития, оксидом магния, оксидом кальция, карбонатом кальция или гидроксидом кальция в количестве менее 1 мас.% или от 0,025 до 0,25 мас.%,

- нагревание полученной смеси до температуры примерно от 2100 до 2750°С,

- нагревание полученной смеси до температуры примерно от 2200 до 2650°С

- или нагревание полученной смеси до температуры примерно от 2400 до 2600°С,

и/или

- поддержание температуры в течение периода от 4 до 36 часов,

- поддержание температуры в течение периода от 5 до 16 часов

- или поддержание температуры в течение периода от 16 до 26 часов.

Другой особый вариант осуществления настоящего изобретения относится к способу получения борида металла четвертой побочной группы периодической системы элементов, который включает следующие стадии:

- смешивание карбида бора с диоксидом титана или диоксида циркония с измеренной методом БЭТ удельной поверхностью от 0,1 до 8 м2/г, сажей или угольной пылью, B2O3 или B(OH)3 в количестве от 0,4 до 2,5 мас.%, а также оксидом лития, оксидом магния, оксидом кальция, карбонатом кальция или гидроксидом кальция в количестве менее 1 мас.% или от 0,025 до 0,25 мас.%,

- нагревание полученной смеси до температуры примерно от 2100 до 2750°С,

- нагревание полученной смеси до температуры примерно от 2200 до 2650°С

- или нагревание полученной смеси до температуры примерно от 2400 до 2600°С,

и/или

- поддержание температуры в течение периода от 4 до 36 часов,

- поддержание температуры в течение периода от 5 до 16 часов

- или поддержание температуры в течение периода от 16 до 26 часов.

Другой особый вариант осуществления настоящего изобретения относится к металлокерамическому материалу, который получают из смеси, содержащей борид циркония или борид титана, причем содержание кристаллов объемом более 1,5·10-3 мм3 в неизмельченном продукте реакции составляет более 50%,

или размер зерен от 50 до 100 мас.% частиц, определенный ситовым анализом согласно стандарту ASTM В 214, составляет более 106 мкм и эти частицы состоят из выращенных монокристаллических зерен,

и металлической связки, содержащей железо, медь, хром, никель, алюминий, иттрий, ванадий, рений или их сплавы друг с другом или другими металлами, показатель D50 которой составляет от 20 до 50 мкм,

или металлической связки, содержащей специальную сталь, сталь V4A, сталь V2A, сплавы, сокращенно обозначаемые McrAlY, или сплавы, поставляемые на рынок сбыта под торговыми названиями Inconel® или Hastalloy®, показатель D50 которой составляет от 20 до 50 мкм,

причем соотношение между боридом циркония или боридом титана и металлической связкой в металлокерамике составляет от 90:10 до 10:90.

Примеры

Температуру измеряют пирометром, пропущенным через отверстие для отходящих газов в крышке тигля, причем измерению подлежит температура поверхности реакционной смеси, и коэффициент излучения в целесообразном варианте находится в примерном интервале от 0,3 до 0,5. Указанные температуры измерены пирометром на поверхности реакционной смеси при коэффициенте излучения 0,37.

Сравнительный пример 1 (уровень техники)

750 г TiO2, 320 г B4C и 120 г сажи подвергают интенсивному перемешиванию. Полученную смесь гомогенизируют в смесителе и помещают в графитовый тигель. Тигель герметично закрывают снабженной отверстием графитовой крышкой. Реакцию осуществляют при индукционном нагревании током повышенной частоты с теплопроизводительностью около 40 кВт до температуры около 2200°С.

Через 24 часа реакция завершается. Полученный агломерат подвергают переработке дроблением, измельчением и просеиванием. Получают примерно от 550 до 600 г борида титана. Выход зерен размером более 150 мкм составляет 5,8%. Все зерна фракции обладают гладкой поверхностью и округленными углами и кромками. Однако средний размер зерен порошка значительно меньше 50 мкм. На Фиг.1 показаны зерна полученного продукта при 500-кратном увеличении. Продукт характеризуется следующим распределением зерен по размерам: D10 2,0 мкм, D50 4,75 мкм, D90 8,88 мкм.

Сравнительный пример 2 (уровень техники)

250 г TiO2, 500 г H3BO3 и 200 г сажи подвергают интенсивному перемешиванию. Полученную смесь гомогенизируют в смесителе и помещают в графитовый тигель. Тигель герметично закрывают снабженной отверстием графитовой крышкой. Реакцию осуществляют при индукционном нагревании током повышенной частоты с теплопроизводительностью от 35 до 40 кВт до температуры около 2200°С.

Реакция заканчивается по истечении промежутка времени, составляющего от 16 до 20 часов. Полученный агломерат подвергают переработке дроблением, измельчением и просеиванием. Получают около 218 г борида титана. Выход борида титана при его получении в высокочастотной печи через B2O3 гораздо ниже, а соответствующие удельные затраты выше по сравнению с технологией, основанной на использовании B4C. Образуется тонкодисперсный продукт, кристаллы которого обладают размерами примерно от 1 до 5 мкм.

Пример 1

750 г TiO2, 320 г B4C и 220 г сажи подвергают интенсивному перемешиванию. Полученную смесь гомогенизируют в смесителе и помещают в графитовый тигель. Тигель герметично закрывают снабженной отверстием графитовой крышкой. Реакцию осуществляют при индукционном нагревании током повышенной частоты с теплопроизводительностью от 45 до 50 кВт до температуры примерно от 2400 до 2500°С (температуру измеряют пирометром, пропущенным через отверстие в крышке тигля).

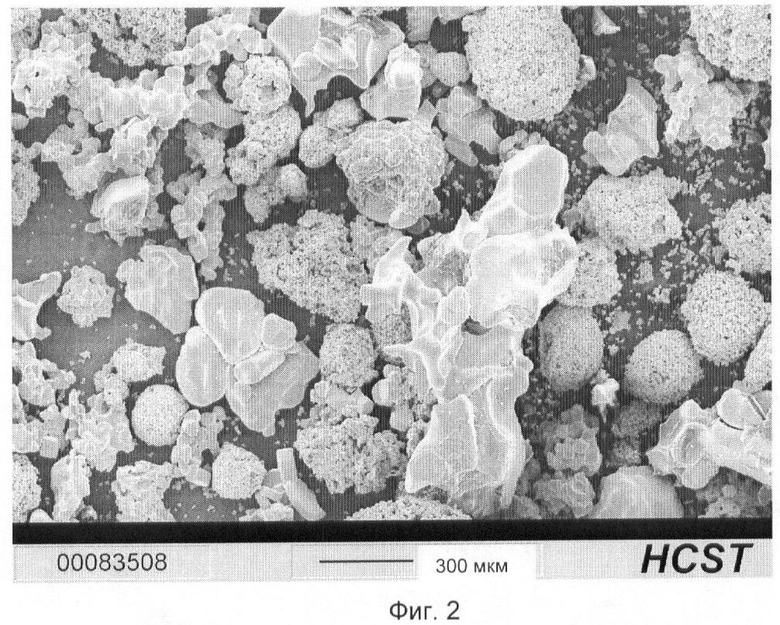

Реакция заканчивается по истечении промежутка времени, составляющего от 18 до 22 часов. Полученный агломерат подвергают переработке дроблением, измельчением и просеиванием. Получают от 550 до 600 г борида титана. При наблюдении под микроскопом видно, что более половины от общего количества крупных частиц состоят из агломерированных первичных частиц, напоминающих плоды малины. Размер мелких первичных частиц составляет примерно от 2 до 30 мкм. Выращенные монокристаллические зерна крупной фракции обладают гладкими поверхностями и округленными углами и кромками. Зерна и «малина» соответствующего продукта при 20-кратном увеличении показаны на Фиг.2. Продукт характеризуется следующим распределением зерен по размерам: 53,8 мас.% менее 106 мкм; 33,8 мас.% от 106 до 250 мкм, 12,4 мас.% более 250 мкм.

Пример 2

750 г TiO2, 320 г B4C, 220 г сажи и 1 г CaO подвергают интенсивному перемешиванию. Полученную смесь гомогенизируют в смесителе и помещают в графитовый тигель. Тигель герметично закрывают снабженной отверстием графитовой крышкой. Реакцию осуществляют при индукционном нагревании током повышенной частоты с теплопроизводительностью около 50 кВт до температуры примерно от 2400 до 2500°С (температуру измеряют пирометром, пропущенным через отверстие в крышке тигля).

Реакция заканчивается по истечении промежутка времени, составляющего от 21 до 24 часов. Полученный агломерат подвергают переработке дроблением, измельчением и просеиванием. Получают примерно от 550 до 600 г борида титана. Выход зерен размером более 106 мкм составляет 84,6%. Содержание кальция в продукте составляет 38 частей на млн. Выход зерен размером от 106 до 800 мкм составляет 73,4% в пересчете на общую массу продукта. Под микроскопом наблюдают почти полное отсутствие крупных частиц, состоящих из напоминающих плоды малины агломерированных первичных частиц, и почти все монокристаллические зерна обладают гладкими поверхностями и округленными углами и кромками. Зерна фракции от 200 до 800 мкм показаны на Фиг.3. Продукт характеризуется следующим распределением зерен по размерам: 13,4 мас.% менее 106 мкм, 30,2 мас.% от 106 до 250 мкм, 56,4 мас.% более 250 мкм.

Пример 3

750 г TiO2, 320 г B4C, и 220 г сажи и 0,5 г CaO подвергают интенсивному перемешиванию. Полученную смесь гомогенизируют в смесителе и помещают в графитовый тигель. Тигель герметично закрывают снабженной отверстием графитовой крышкой. Реакцию осуществляют при индукционном нагревании током повышенной частоты с теплопроизводительностью около 50 кВт до температуры примерно от 2400 до 2500°С (температуру измеряют пирометром, пропущенным через отверстие в крышке тигля).

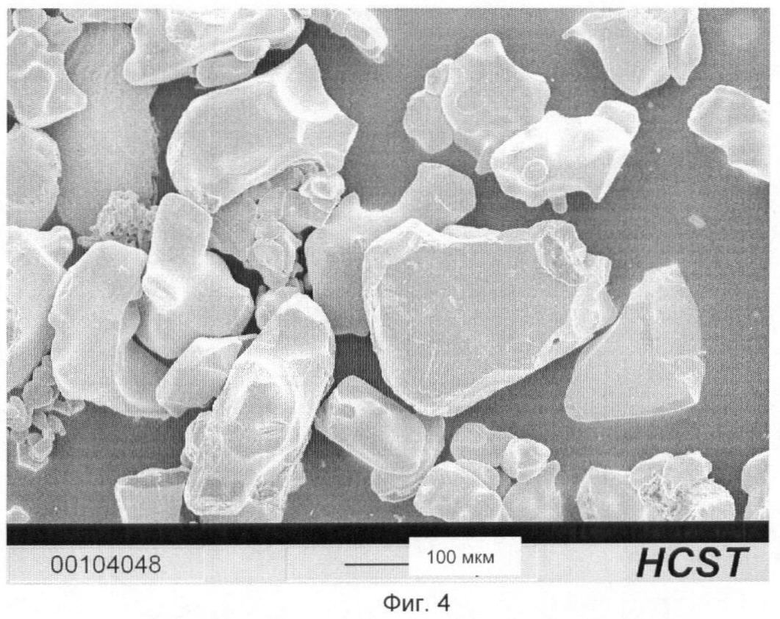

Реакция заканчивается по истечении промежутка времени, составляющего от 16 до 21 часа. Полученный агломерат подвергают переработке дроблением, измельчением и просеиванием. Получают примерно от 560 до 600 г борида титана. Выход зерен размером более 250 мкм составляет 52,4%. Выход зерен размером от 106 до 800 мкм составляет 67,8% в пересчете на общую массу продукта. Под микроскопом наблюдают почти полное отсутствие напоминающих плоды малины крупных частиц, состоящих из агломерированных первичных частиц, и почти все монокристаллические зерна обладают гладкими поверхностями и округленными углами и кромками. Зерна фракции от 106 до 800 мкм показаны на Фиг.4. На снимке отчетливо видны блестящие гладкие поверхности и округленные углы и кромки. Продукт характеризуется следующим распределением зерен по размерам, определенным методом лазерной дифракции на приборе Microtrac X100: D10 116 мкм, D50 262 мкм, D90 483 мкм.

Пример Металлокерамические материалы из боридов металлов четвертой побочной группы и стального порошка

Металлокерамические пластинки, предназначенные для исследования износостойкости, получают, например, спеканием крупных частиц боридов с металлическими связками. Дополнительно можно добавлять тонкодисперсные порошки боридов. Мелкие частицы последних заполняют свободные промежутки между крупными частицами боридов и, следовательно, повышают общее содержание износостойких составляющих готового металлокерамического материала. Металлокерамические материалы подобного типа описаны также в международной заявке WO 2004/104242.

Металлокерамические материалы изготавливали из предлагаемых в изобретении боридов выполняемым под давлением спеканием смеси, состоящей из распыленной соплом специальной стали 1.4767 (Ampersint® 0559 фирмы Н.С. Starck GmbH, D50 32 мкм), мелкого борида титана (сорт D, партия 50559, D50 15,3 мкм, фирма Н.С.Starck GmbH) и указанного в таблице борида титана в соотношении 1:1:1. Составы смесей приведены ниже. Каждую из четырех смесей спекали в графитовой матрице под аргоном при температуре 1250°С методом горячего прессования с усилием 250 кг/см2, получая округленные металлокерамические диски толщиной около 5 мм. В таблице указаны используемые для изготовления металлокерамических пластинок порошковые смеси и характеристики получаемых металлокерамических материалов.

Из выполненных горячим прессованием округлых дисков методом абразивной резки (450 г/мин, индийский гранат, 80 меш) с использованием струи воды высокого напора (давление 3500 бар, диаметр сопла 0,3 мм, подача 20-25 мм/мин) нарезают прямоугольные пластинки размером 50×25 мм2. Пластинки металлокерамического материала из примера 5 в указанных условиях не удавалось нарезать и при уменьшении подачи до 15 мм/мин. В связи с этим указанный материал разрезали с помощью алмазного отрезного диска.

Прямоугольные образцы металлокерамических пластинок подвергают испытанию на износ согласно стандарту ASTM G65 А на испытательном стенде с фрикционными роликами, определяя истирание в миллиграммах.

Результаты испытаний приведены в таблице.

В сравнительном примере 4 используют торговый крупный плавленый борид титана согласно уровню техники (фирма ESK, Кемптен, сорт М9).

В сравнительном примере 3 используют торговый тонкодисперсный борид титана согласно уровню техники (фирма Н.С.Starck GmbH, Гослар, сорт D, D50 4,7 мкм).

Как видно из приведенных в таблице данных, металлокерамический материал из примера 5, содержащий предлагаемый в изобретении борид титана из примера 3, характеризуется наименьшим истиранием. Он обладает чрезвычайно высокой прочностью, что проявляется уже при его резке водяной струей. Диски этого материала не удавалось разрезать водяной струей. Поэтому пришлось использовать алмазную пилу.

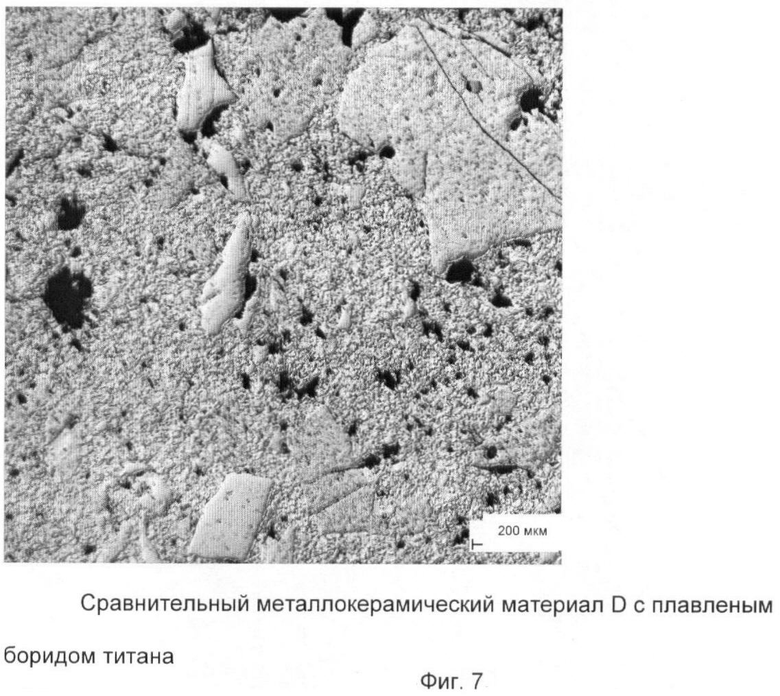

На Фиг.6 и 7 приведены снимки поверхности образцов металлокерамических материалов, полученных горячим прессованием соответственно согласно примеру 5 и сравнительному примеру 4. Как показано на снимках, в металлокерамических материалах, выполненных из предлагаемого изобретением борида титана, остается особенно много крупных кристаллов TiB2. Хотя не подвергнутая спеканию порошковая смесь пластинки сравнительного металлокерамического материала из сравнительного примера 4 (Фиг.7) также содержала третью часть крупного борида титана, в полученном горячим прессованием образце содержится гораздо меньшее количество подобных особенно износостойких частиц. Это обстоятельство обусловлено тем, что частицы плавленого крупного борида титана обладают шероховатой поверхностью, которая при повышенных температурах процесса спекания особенно легко вступает в реакцию с металлами. В связи с этим происходит поверхностное или полное растворение частичного количества первоначально крупных кристаллов, вследствие чего защита от износа утрачивается.

В отличие от этого частицы предлагаемых изобретением боридов титана (особенно в варианте осуществления изобретения в соответствии с примером 3) обладают чрезвычайно гладкой поверхностью, в связи с чем поверхность, разрушаемая агрессивной металлической матрицей в процессе спекания или горячего прессования, чрезвычайно незначительна.

Изобретение относится к получению электропроводящих соединений металлов. Предложен борид металла четвертой побочной группы периодической системы элементов, у которого размер зерен, определенный ситовым анализом согласно стандарту ASTM В 214, по меньшей мере 40 мас.% частиц составляет более 106 мкм. Частицы борида состоят из выращенных монокристаллических зерен. Способ получения указанного борида включает взаимодействие карбида бора по меньшей мере с одним оксидом металла четвертой побочной группы периодической системы элементов при температуре выше 2000°С в присутствии углерода и соли щелочного или щелочноземельного металла с высокой температурой кипения, составляющей по меньшей мере 1800°С, при избытке карбида бора. Полученный борид может быть включен в состав поверхностного покрытия, металлокерамического материала и напыляемого порошка. Изобретение позволяет получить бориды титана, циркония, гафния в виде крупнокристаллических порошков с гладкими поверхностями и округленными кромками частиц для повышения износостойкости керамических материалов, изготовленных с использованием таких боридов. 5 н. и 14 з.п. ф-лы, 7 ил., 1 табл.

1. Борид металла четвертой побочной группы Периодической системы элементов, причем размер зерен по меньшей мере 40 мас.% частиц борида, определенный ситовым анализом согласно стандарту ASTM В 214, составляет более 106 мкм, и частицы состоят из выращенных монокристаллических зерен.

2. Борид по п.1, причем металл четвертой побочной группы Периодической системы элементов выбран из группы, включающей титан, цирконий, гафний и их смеси.

3. Борид по п.1, который является боридом титана, боридом циркония или смешанным кристаллом, содержащим по меньшей мере один из указанных боридов.

4. Борид по п.1, средний размер зерен которого, определенный ситовым анализом согласно стандарту ASTM В 214, составляет от 100 до 500 мкм.

5. Борид по п.1, средний размер зерен которого, определенный ситовым анализом согласно стандарту ROTAP ASTM В 214, составляет от 200 до 355 мкм.

6. Борид по п.1, монокристаллические зерна которого обладают блестящей гладкой поверхностью и округленными углами и кромками.

7. Борид по п.1, причем менее 10% частиц, входящих в состав фракции частиц размером более 106 мкм, представляют собой агломераты мелких первичных кристаллов размером от 2 до 30 мкм, напоминающие плоды малины.

8. Борид по одному из пп.1-7, содержащий менее 100 млн-1 щелочного или щелочноземельного металла.

9. Способ получения борида металла четвертой побочной группы Периодической системы элементов взаимодействием карбида бора по меньшей мере с одним оксидом металла четвертой побочной группы в присутствии углерода, осуществляемым при температуре выше 2000°С в присутствии соли щелочного или щелочноземельного металла с высокой температурой кипения, составляющей по меньшей мере 1800°С, и использовании избытка карбида бора.

10. Способ по п.9, причем температура взаимодействия составляет от 2100 до 2750°С.

11. Способ по п.9, причем в качестве соли щелочного или щелочноземельного металла используют по меньшей мере один оксид, гидроксид или карбонат.

12. Способ по п.11, причем соль щелочного или щелочноземельного металла выбрана из группы, включающей оксид лития, оксид магния, оксид кальция, гидроксид кальция и карбонат кальция.

13. Способ по п.9, причем реакцию осуществляют при дополнительном присутствии В2О3.

14. Способ по п.9, причем количество добавляемой соли щелочного или щелочноземельного металла не превышает 1% от массы реакционной смеси.

15. Способ по одному из пп.9-14, причем содержание кальция в реакционной смеси предпочтительно составляет от 0,03 до 0,1 мас.%.

16. Поверхностное покрытие, содержащее борид по одному из пп.1-8.

17. Металлокерамический материал, содержащий борид по одному из пп.1-8.

18. Металлокерамический материал по п.17, содержащий в качестве металлического связующего компонента железо, медь, сталь, специальную сталь, сплавы MCrAlY, жаропрочные сплавы, инконель, хастеллой, сталь V4A, сталь V2A.

19. Напыляемый порошок, содержащий борид по одному из пп.1-8 и в качестве связующего компонента по меньшей мере один металлический порошок.

| US 2957754 А, 25.10.1960 | |||

| Материал на основе бора | 1990 |

|

SU1770433A1 |

| GB 761311 A, 14.11.1956 | |||

| US 2906605 A, 29.09.1959 | |||

| US 5087592 A, 11.02.1992. | |||

Авторы

Даты

2011-07-10—Публикация

2006-12-07—Подача