Изобретение относится к области переработки вторичного сырья и может быть использовано при утилизации отработанной смеси, содержащей марганцево-цинковые, щелочные, кадмийсодержащие и литийсодержащие химические источники тока.

Анализ патентной информации

Известен способ утилизации электрических батареек, печатных плат с радиодеталями и элементами электронных схем (SU 1621818 A3), в котором неразобранную смесь батареек и элементов подвергают пиролизу при температуре 450…650°С, шлаки обрабатывают борфтористоводородной кислотой с последующим электролизом жидкой субстанции и с отделением осажденных материалов. Пиролизный газ сжигается.

Недостатки известного способа:

- отсутствует действующее промышленное оборудование, пригодное для реализации изобретения;

- применяется дорогостоящая борфтористоводородная кислота;

- пиролиз при температуре 450…650°С, не способствующий испарению цветных металлов;

- сжигаемый пиролизный газ содержит хлор, азотные токсины и требует тщательной очистки.

Известен способ утилизации отработанных химических источников тока (RU 2164955 С1), включающий измельчение, обжиг сырья, магнитную сепарацию, кислотное выщелачивание с последующим электролизом, осаждение цинка на катоде, а диоксида марганца на аноде.

Недостатки известного способа:

- отсутствует действующее промышленное оборудование, пригодное для реализации изобретения;

- изобретение узконаправленное, рассчитанное на утилизацию только «марганцево-цинковых» систем;

- не предусмотрена утилизация хлорсодержащих солей, содержащихся в «марганцево-цинковых» ХИТ.

Известен способ переработки отработанных солевых и щелочных элементов питания (RU 2763076 С1), включающий измельчение, термическую обработку измельченной массы, выщелачивание в растворе щелочи, катодное осаждение цинка из щелочного раствора, удаление из раствора хлоридов. Термическая обработка измельченной массы осуществляется при температурах от 500 до 800°С в течение до двух часов, используя в качестве окислителя пироксид натрия, расход которого составляет до 65% от сухой массы.

Недостатки известного способа:

- отсутствие действующего промышленного оборудования, пригодного для реализации изобретения;

- применение в больших количествах дорогого, токсичного продукта - пироксида натрия.

Известен японский способ переработки отработанных источников тока (JP61- 261443). Способ включает дробление элементов и прокаливание при температурах от 400 до 1000°С в течение трех часов, при этом горючие материалы (бумага, угольные стержни, графит, сажа, пластмассы, крахмал, смолы) сгорают. Прокаленную массу вторично измельчают, извлекая металлический лом. Порошок обрабатывают соляной кислотой. В растворе содержатся марганец, цинк, железо, латунь. Раствор нейтрализуют аммиачной водой. Растворенные элементы извлекают химическими методами.

Недостатки известного способа:

- продолжительный по времени энергозатратный процесс, негативно влияющий на производительность;

- для сжигания горючих составляющих элементов необходим окислитель (воздух), каким образом он используется неизвестно;

- продукты сгорания горючих веществ токсичны, подавление вредностей не предусмотрено.

Известен способ переработки электродной массы отрицательных электродов никель-кадмий-железистых щелочных аккумуляторов (RU 2015101917 А), включающий выщелачивание гидроксида кадмия раствором сульфаминовой кислоты при температуре 25…95°С, его промывку и сушку с последующей прокалкой при 540…610°С. Недостатки известного способа:

- не существует действующего промышленного оборудования, пригодного для реализации известного способа;

- производственный процесс завершается получением оксида кадмия, т.к. для получения металлического кадмия способ не предусматривает процесс восстановления, для которого необходимо задействовать углерод или оксид углерода;

- известный способ рассчитан на применение в значительном количестве сульфаминовой кислоты, усложняющей процесс из-за токсичности, требует защиты окружающей среды;

- многооперационный трудоэнергозатратный способ ограничивается единственным извлечением оксида кадмия, отправляя в отходы производства оставшуюся массу аккумуляторов, представляющую материальную и коммерческую ценность.

Известен способ утилизации литийсодержащих отходов (RU 2108644 С1), относящийся к области электрохимии, включающий операцию предварительного смешивания литийсодержащих отходов с высшими спиртами: н-бутиловый, втор-бутиловый или амиловый. Продуктом извлечения лития из отходов является карбонат лития.

Недостатки известного способа:

- известный способ не предусматривает получения металлического лития из карбоната лития;

- известный способ использует реагенты, относящиеся ко II и III классам опасности, но не регламентирует мероприятия по охране окружающей среды.

Известен способ утилизации отработанных источников тока (RU 2723168 С1), принятый за прототип, включающий дробление элементов с последующим нагреванием до температур от 850 до 1200°С с получением газообразной, твердой и жидкой (расплав) фаз. В газообразной фазе находятся пары цинка, которые при охлаждении превращаются в закристаллизованный металл. После удаления газообразной фазы разогревают твердого и расплава до 1400°С, обеспечивая восстановление марганца.

Недостатки известного способа:

- отсутствие промышленного оборудования, пригодного для реализации изобретения;

- область использования изобретения ограничена марганцево-цинковыми системами;

- парообразный цинк легко окисляется, в известном изобретении не предусмотрены мероприятия по предотвращению окисления паров цинка;

- восстановление металлического марганца возможно только в присутствии сильного восстановителя, например, аморфного углерода (древесный уголь), графитные стержни, содержащиеся в элементах слабые восстановители.

Известен способ переработки смеси аккумуляторов (CN 102110825 A), принятый за прототип, включающий следующие стадии:

- классификацию и ферментацию отходов;

- удаление угольных стержней;

- растворение оставшихся веществ;

- добавление серной кислоты и посторное растворение;

- промывка оставшихся веществ;

- сжигание отфильтрованногоосадка.

Таким образом осуществляют ликвидацию вредных продуктов.

Недостатки известного способа:

- извлеченные угольные стержни на первой стадии обработки применения не нашли;

- низкая производительность процесса при значительном расходе соляной и серной кислот, гидроксида натрия и аммиачной воды;

- не предусмотрено извлечение ценных цветных металлов.

Анализ патентной информации с 2001 года по МПК: С22В 3/04, 7/00, 9/00,19/00 показал, что доминирующее количество технических решений по утилизации ХИТ включают следующие операции: измельчение, магнитную сепарацию, выщелачивание, гидролиз, нагрев. Заявленные технические решения не связаны с действующим, пригодным для внедрения реальным технологическим оборудованием, характеризуются существенными трудо- и энергозатратами при относительно невысокой производительности утилизационного процесса, производят негативное воздействие на человека и окружающую среду.

Цель заявляемого изобретения - создание высокопроизводительного, экологически безопасного способа утилизации отработанной смеси, содержащей марганцево-цинковые, щелочные, кадмийсодержащие и литийсодержащие химические источники тока с использованием известного, широко используемого промышленного оборудования.

Технический результат заключается в достижении поставленной цели.

Технический результат достигается тем, что способ утилизации отработанной смеси, содержащей марганцево-цинковые, щелочные, кадмийсодержащие и литийсодержащие химические источники тока (ХИТ), включает механическое измельчение в дезинтеграторах, оборудованных плоскими ножами, выщелачивание механически измельченных ХИТ в вибрационных мельницах мокрого помола в присутствии воды с температурой 50-60°С с образованием раствора, содержащего хлорид аммония, дихлорид цинка, гидроксид калия, и выщелоченного продукта, который термически обрабатывают в вагранках.

При этом раствор после выщелачивания ХИТ обезвоживают, восстанавливая кристаллическую структуру аммония хлорида, дихлорида цинка, гидроксид калия.

В вагранках одновременно производят энергоноситель - генераторный газ, пригодный для использования в качестве газообразного топлива.

Выходящий из варганки генераторный газ, содержащий пары цинка, кадмия, лития и ртути, охлаждают с получением порошков.

Результат применения гидротермического способа утилизации отработанных химических источников тока: полная ликвидация любых видов отработанных ХИТ с получением восстановленных химически чистых кристаллических солей, цветных металлов для повторного применения и марганцевого конгломерата, пригодного для использования в качестве микроудобрения и катализатора. Кроме этого, реализация заявляемого способа сопровождается одновременным синтезом газообразного энергоносителя, пригодного для использования как газообразного топлива.

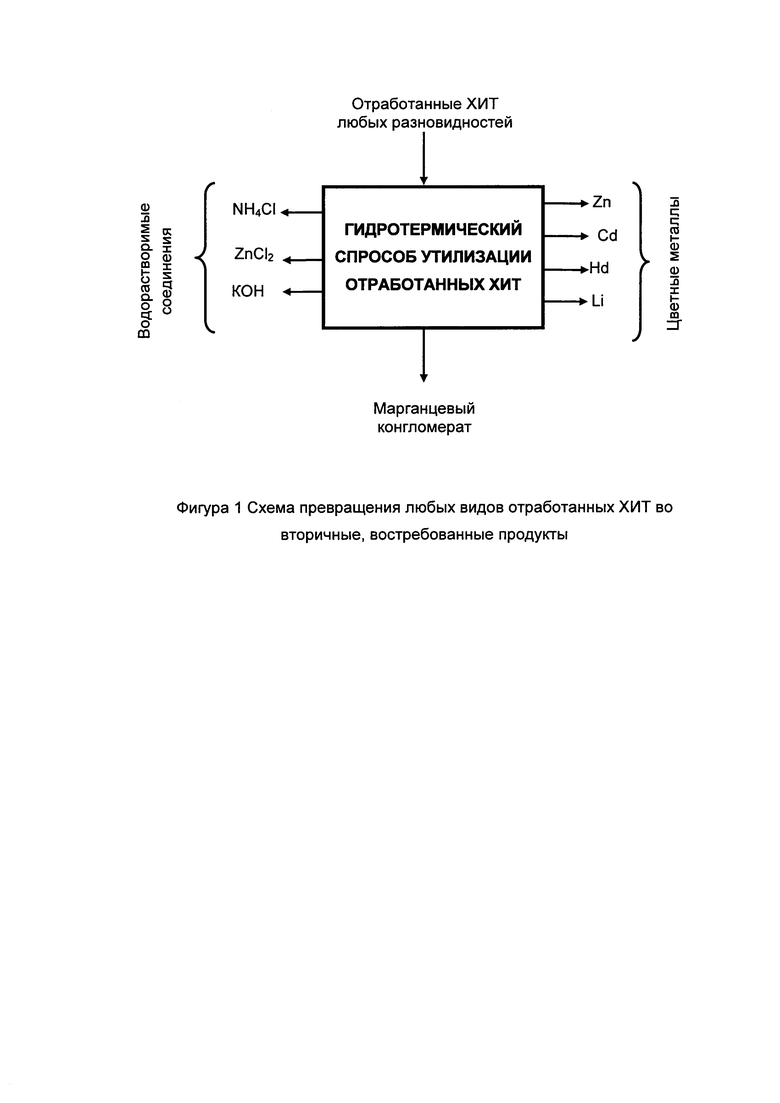

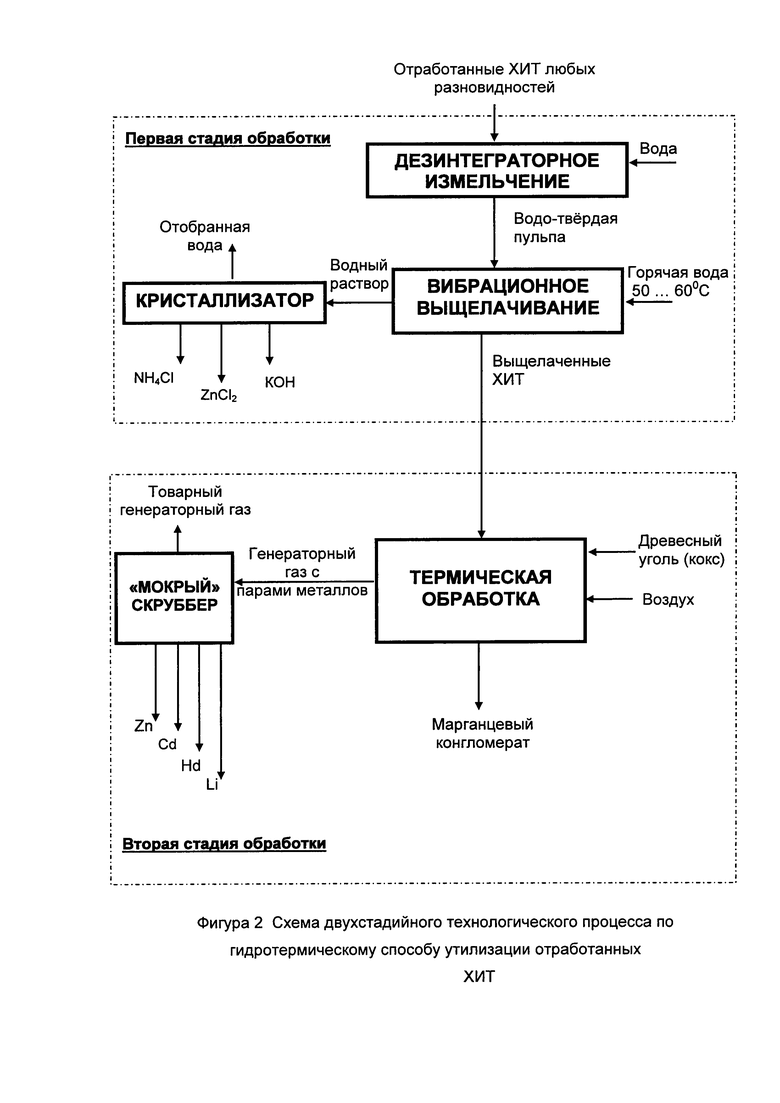

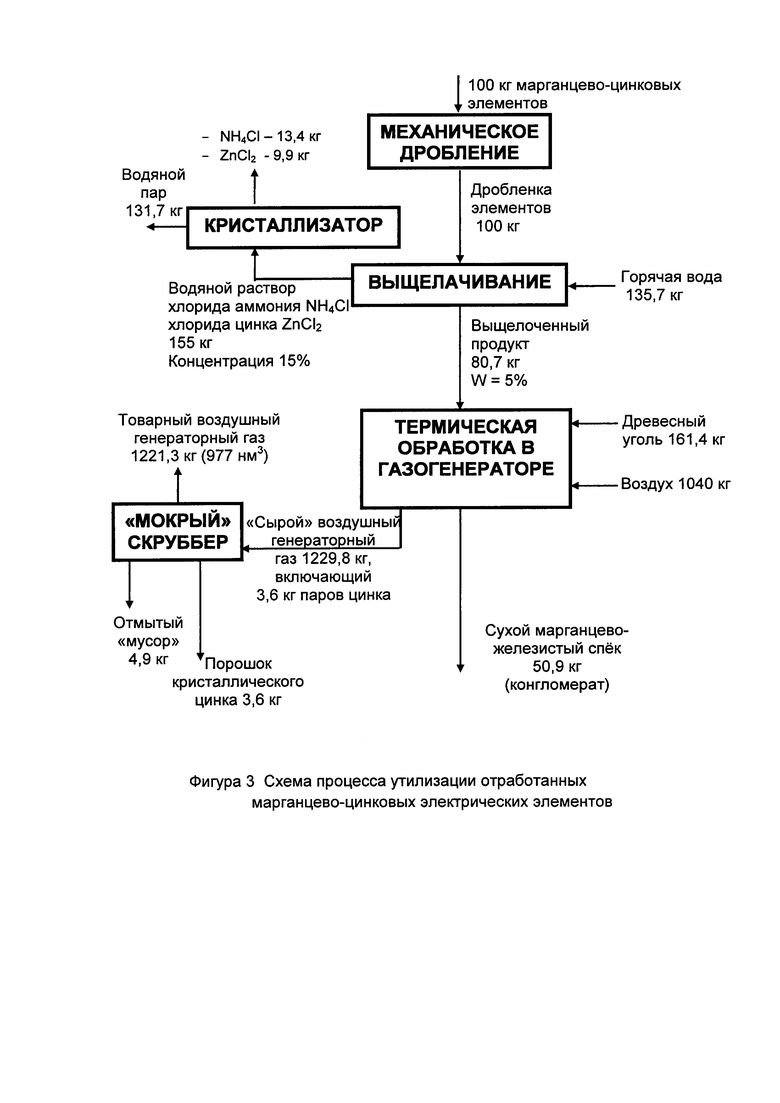

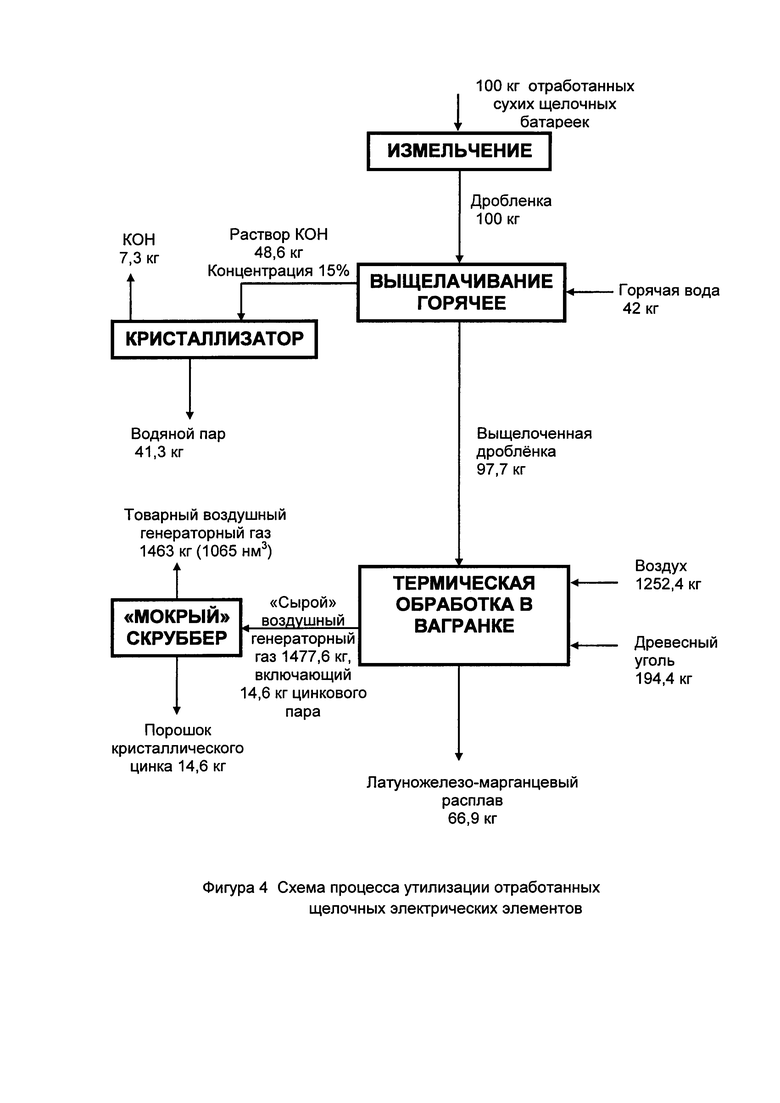

Заявляемый гидротермический способ утилизации отработанных ХИТ поясняется следующими графическими материалами:

Фигура 1: Схема превращения любых видов отработанных ХИТ во вторичные, востребованные продукты;

Фигура 2: Схема двухстадийного технологического процесса по гидротермическому способу утилизации отработанных ХИТ;

Фигура 3: Схема процесса утилизации отработанных марганцево-цинковых электрических элементов;

Фигура 4: Схема процесса утилизации отработанных щелочных электрических элементов;

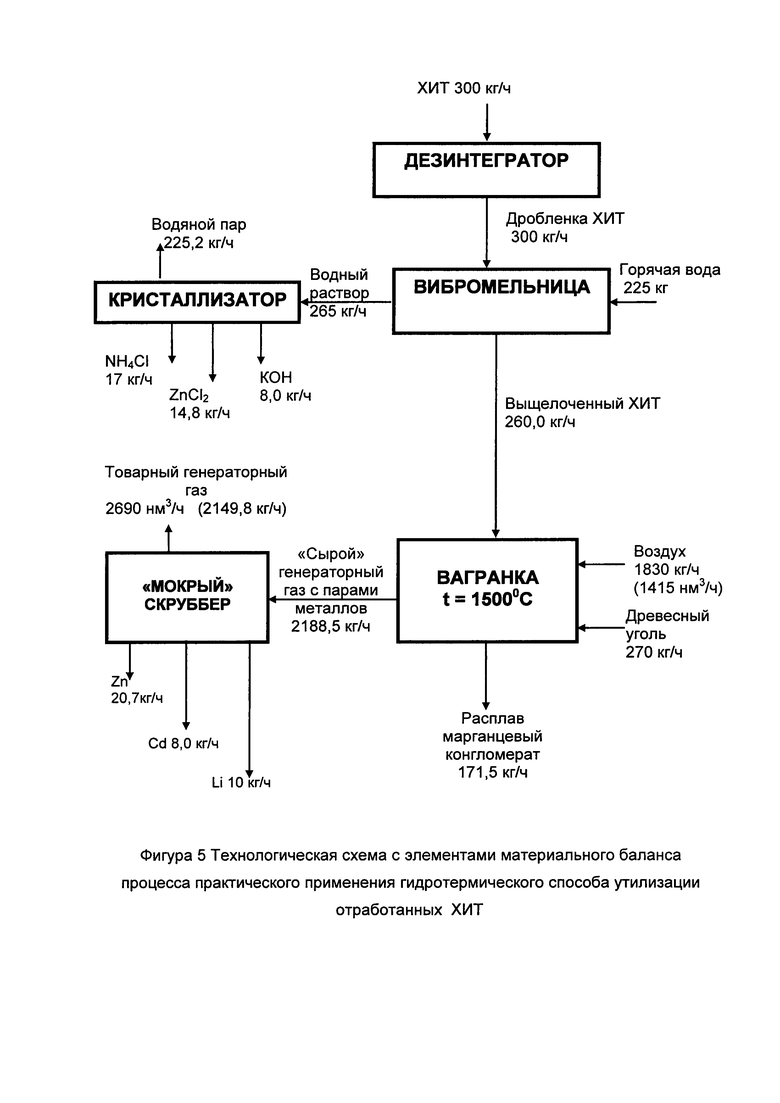

Фигура 5: Технологическая схема с элементами материального баланса процесса практического применения гидротермического способа утилизации отработанных ХИТ.

Описание технологического процесса гидротермического способа утилизации отработанных химических источников тока (ХИТ)

Гидротермический способ утилизации отработанных химических источников тока (ХИТ) универсален, т.к. утилизировать все существующие в настоящее время разновидности отработанных ХИТ с возвращением элементов составляющих ХИТ к исходному первозданному состоянию, пригодному для многократного повторного применения.

На фигуре 1 представлена схема превращения видов отработанных химических источников тока (ХИТ) во вторичные, востребованные продукты: соли, гидроксид, цветные металлы и марганцевый конгломерат с содержанием марганца более 80%, что позволяет применять его без какой-либо дополнительной обработки в качестве микроудобрения или катализатора «Гопкалита».

Гидротермический способ утилизации отработанных ХИТ двухстадийный.

Первая стадия - выщелачивание, вторая стадии - термическое извлечение цветных металлов из выщелоченных ХИТ.

На фигуре 2 показана схема двухстадийного технологического процесса.

Поступившие на утилизацию отработанные ХИТ без какой-либо предварительной обработки пропускают через ножевой дезинтегратор (обычный типовой дезинтегратор, в котором ударные цилиндрические пальцы заменены на ножи). Дезинтегратор укомплектован смывным устройством, обеспечивающим очистку оборудования от налипания электродных паст.

Из дезинтегратора выходит водо-твердая пульпа с влажностью, примерно 50%, которая помещается в камеру вибрационной мельницы «мокрого» помола. Вибрационное выщелачивание, совместно с горячей водой, подаваемой в камеру мельницы, ускоряют процесс. Экспериментально установлено (авторами), что за 10…12 минут тиксотропного воздействия на обрабатываемую пульпу удается достичь 96…98% выщелачивания NH4Cl, ZnCl2, КОН.

Водный раствор выщелоченных продуктов с концентрацией не менее 15%, направляется в типовой промышленный кристаллизатор. Благодаря большой разнице в растворимости выщелачиваемых соединений (при t=50…60°С NH4Cl=50,2 г; ZnCl2=470…495 г; КОН=141,4…147,5 г в 100 г воды) процесс выщелачивания протекает быстро и качественно с получением закристаллизованных продуктов высокой химической чистоты.

Выщелоченные ХИТ передаются на вторую термическую стадию утилизации.

Термическая обработка выщелоченных ХИТ осуществляется в двух типовых промышленных аппаратах: воздушном газогенераторе или металлургической вагранке.

Цель термической обработки заключается в испарении и отгонке из выщелоченных ХИТ цветных металлов.

Температуры испарения цветных металлов (не считая ртуть): кадмий 767°С, цинк 910°С, литий 1350°С.

Промышленный газогенератор превращает твердое топливо (древесина, торф, уголь и т.д.) в генераторный газ с температурой в активной зоне (окисление углерода) 1100…1200°С. Если топливо, предпочтительно высококалорийное: древесный уголь или коксе, смешать с выщелоченными ХИТ и пропустить эту смесь через воздушный газогенератор, то образовавшийся воздушный генераторный газ окажется обогащенным парами кадмия и цинка, выкристаллизовывать которые из газовой субстанции доступно охлаждением в «мокром» скруббере.

Марганцевый конгломерат из газогенератора выйдет в виде пористого спека, что связано с относительно низкой температурой термической обработки.

В промышленных вагранках с температурой в активной зоне 1500…1600°С генераторный газ образуется, как сопутствующий, побочный продукт плавки стали и чугуна. Если в промышленных вагранках заменить сталь и чугун на выщелоченные ХИТ, то произойдут превращения аналогичные, описанным выше, дополняя процесс испарением высококипящего лития.

Таким образом, вторая стадия утилизации завершается «разложением» выщелоченного ХИТ на порошковые чистые в химическом отношении металлы и марганцевый конгломерат, который в сравнении с газогенераторным спеком представлен расплавом, который целесообразно гранулировать немедленно в водяной ванне по аналогии с расплавом металлургического процесса.

Для более глубокого понимания физико-химических процессов, сопровождающих гидротермические превращения в ХИТ, ниже приведены три примера для наиболее распространенных в мире и РФ марганцево-цинковых элементов и щелочных элементов.

Примеры практического применения заявляемого гидротермического способа утилизации отработанных ХИТ

Пример 1. Утилизация отработанных марганцево-цинковых элементов

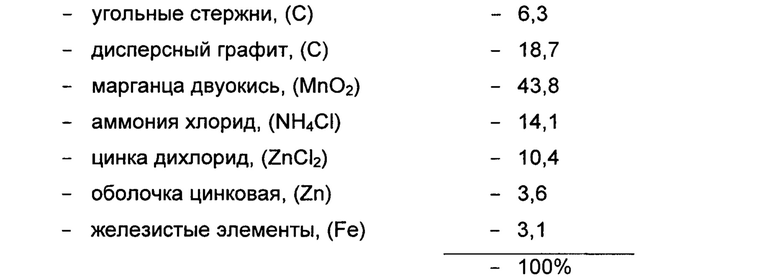

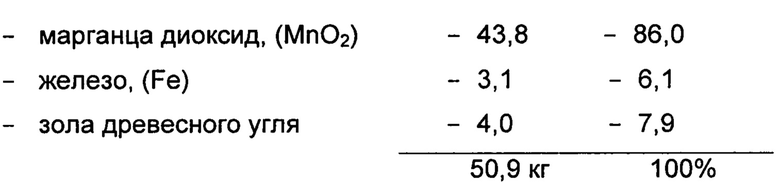

Исходный средний состав отработанных элементов (процент по массе):

На фигуре 3 показана схема технологического процесса утилизации отработанных 100 кг марганцево-цинковых элементов.

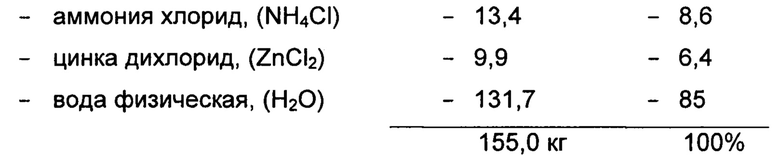

В результате механического измельчения батареек в роторно-ударных механизмах (молотковая мельница, дезинтегратор) получают дробленку элементов (рабочее тело), которую загружают в барабан вибрационной мельницы, куда закачивают нагретую до температуры 50…60°С воду. Амплитуда колебаний вибромельницы должна быть в пределах 1,2…1,5 см, частота колебаний не регламентируется. Время вибрации определяется опытным путем по достижения концентрации растворенных NH4Cl и ZnCl2 не менее 15% водного раствора, что соответствует, примерно, 95% выщелоченных солей. Примерный состав щелочного отбора (кг/процент по массе):

Учитывая различную растворимость солей, их возможно качественно разделить, вернув кристаллическое состояние обычным выпариванием.

Поскольку на кальций кристаллический «кг» солей приходится 10,8 кг физической воды, прогнозные энергозатраты на выпаривание 1 кг солей составят - 6830 ккал.

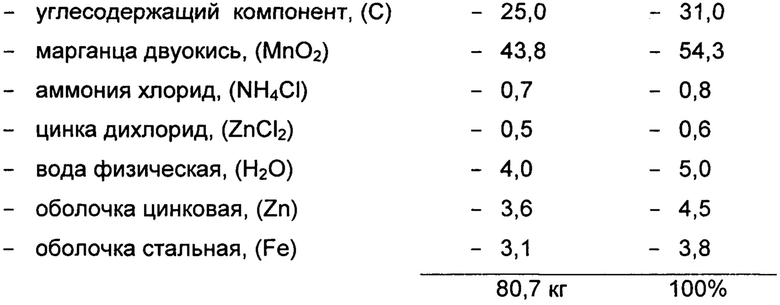

В результате водного горячего вибропомольного выщелачивания 100 кг исходной массы рабочее тело уменьшится до 80,7 кг, следующего состава (кг/процент по массе):

Полученное таким образом рабочее тело направляется на термическую обработку в газогенератор.

Топливом в газогенераторе служит древесный уголь, выжженный при температуре не ниже 1000°С (для уменьшения количества летучих и повышения теплотворной способности) при следующем, примерном, составе (процент по массе):

Теплотворная способность такого топлива не менее Q=7800 ккал/кг (32,6 МДж/кг);

Рабочее тело 80,7 кг, содержащее собственную горючую массу (углеродсодержащий компонент) до 31% в газогенератор вперемешку с топливом (древесный уголь). Соотношение рабочего тела и древесного угля, гарантирующее получения в активной зоне газогенератора температуру 1100°С при высоком выходе генераторного газа составляет 1:2 (исследование авторов).

То есть если количество рабочего тела 80,7 кг, то содержание древесного угля должно составить:

80,7*2→161,4 кг (углерода 153,6 кг).

К этому количеству углерода следует добавит собственный углерод рабочего тела - 25 кг.

Общее количество углерода, участвующего в синтезе генераторного газа: 25 кг+153,6 кг=278,6 кг.

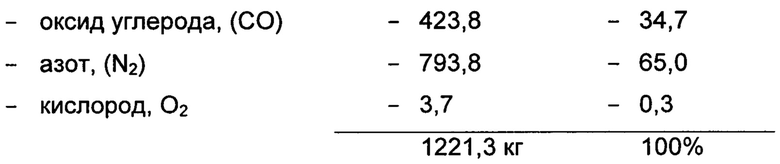

Для получения воздушного генераторного газа в прямом процессе на 278,6 кг углерода требуется 1040 кг воздуха. В активной зоне газогенератора температура около 1000°С, попавший туда цинк испаряется и в виде пара вместе с «сырым» синтезированным воздушным генераторным газом 1229,8 кг направляется в конденсатор для охлаждения и очистки. В конденсаторе выпадает закристаллизованный дисперсный порошок цинка 3,6 кг и отмытый «мусор» 4,9 кг. Отходит очищенный воздушный генераторный газ в количестве 1221,3 кг следующего состава (кг/ процент по объему):

При промывке «сырого» генераторного газа в конденсаторе отойдет: 0,4 кг HCI (результат термического распада NH4Cl); 0,5 кг ZnCl2.

Водяной пар генераторного газа унесен с промывной водой конденсатора.

Плотность товарного воздушного генераторного газа в нормальных условиях - 1,25 кг/м3.

Низшая теплотворная способность - 1100 ккал/нм3.

Из газогенератора отойдет спек в количестве 50,9 кг, состоящий из (процент по массе):

Таким образом, в результате полной ликвидации 100 кг отработанных марганцево-цинковых ХИТ, получены: кристаллические продукты, пригодные к вторичному использованию (NH4Cl, ZnCl2, Zn); энергоноситель (генераторный газ); марганцево-железистый спек (микроудобрение, катализатор).

Затраты: 160 кг древесного угля и электрическая энергия, которую возможно получать собственными силами, располагая энергией генераторного газа.

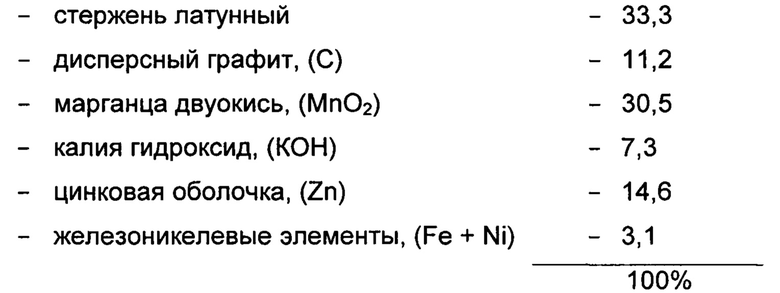

Пример 2. Утилизация отработавших щелочных электрических элементов

Исходный состав отработанных элементов (процент по массе):

На фигуре 4 показана схема технологического процесса утилизации отработанных 100 кг щелочных элементов.

Операции измельчения и выщелачивания осуществляются аналогично процессу, описанного на фигуре 1. Однако в результате выщелачивания с водным раствором отойдет только калия гидроксид. Обезвоживание раствора с целью получения кристаллического КОН требует энергетических затрат в размере до 3560 ккал на 1 кг сухого КОН.

Выщелоченная дробленка массой 97,7 кг имеет следующий состав (кг/процент по массе):

Термическую стадию операции проводим в вагранке. Вагранка отличается от воздушного генератора единственно устройством, обеспечивающим жидкое (расплав) удаление шлако-марганцевого конгломерата. Максимальная температура в активной зоне 1600°С. Но в вагранке возможно установить более низкие температуры, сокращая расход энергоносителя.

Количество древесного угля, обеспечивающее в активной зоне требуемую температуру, принято из соотношения 1:2 (см. фигуру 3):

97,7*2→194,4 кг (содержание углерода в древесном угле 186 кг).

Количество углерода в дисперсном графите - 11,2 кг.

Общее количество углерода, участвующего в синтезе генераторного газа - 197,2 кг.

Аналогично Примеру 1 выполняем расчет количества дутьевого воздуха для осуществления процесса газификации составляет 1252,4 кг (970 нм3).

В результате термической обработки в газогенераторе с температурой в активной зоне не менее 1000°С образовался воздушный генераторный газ 1473,6 кг, включающий пары цинка 14,6 кг и латуно-железо-марганцевый расплав в количестве 66,9 кг.

«Сырой» генераторный газ, пропущенный через «мокрый» скруббер выделяет 14,6 кг порошкообразного кристаллического цинка, при этом количество товарного воздушного генераторного газа образуется 1463 кг. Состав и калорийности полученного генераторного газа, близкого к примеру 1.

В показанном газогенераторном процессе могут утилизироваться элементы и аккумуляторы, содержащие кадмий, температура испарения которого 767°С.

Утилизация электрических источников, содержащих литий, температура испарения которого 1350°С не может выполняться в газогенераторе, но для утилизации лития следует использовать высокотемпературные аппараты - вагранки. В этом случае спек, образующийся в газогенераторном процессе, в вагранке будет представлен расплавом, который немедленно гранулируется сливом в водяную ванну.

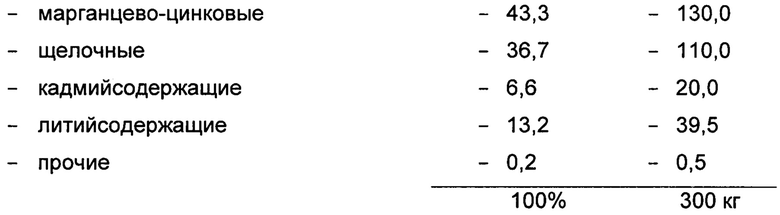

Пример 3. Организация промышленного процесса применения гидротермического способа утилизация отработанных ХИТ

Мусоросортировочный завод твердых коммунальных отходов (МСЗ ТКО) имеет производительность 200000 т/год по ТКО (23 т/час).

В результате сортировки извлечено отработанных ХИТ, примерно 1,3% от общей массы ТКО, т.е. 2600 т/год (0,3 т/час).

Ориентировочный состав извлеченных отработанных ХИТ (процент по массе/кг в час):

Термическая часть утилизации выполняется в вагранке с рабочей температурой 1500°С, обеспечивая испарение, помимо кадмия и цинка, наиболее тугокипящего лития (tкип=1350°С).

Участок утилизации укомплектован следующим типовым технологическим оборудованием:

- дезинтегратор ножевой;

- вибромельница мокрого помола;

- кристаллизатор;

- вагранка;

- «мокрый» скруббер.

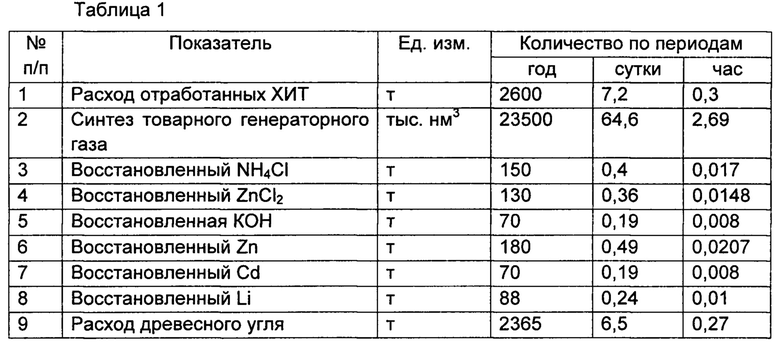

На фигуре 5 показана схема технологического процесса участка с элементами материального баланса.

Извлеченные из ТКО 300 кг/час отработанные ХИТ без разбора пропускаются через ножевой дезинтегратор оборудованный водяным смывом, обеспечивающим ликвидацию налипания катодной пасты на ножах и приготавливая рабочую пульпу при соотношении «твердое+вода», принятую «50/50». Вода горячая с температурой 50…60°С.

Полученная пульпа заливается в вибромельницу мокрого помола. В результате высокой растворимости соединений, содержащихся в ХИТ, применение горячего раствора и интенсификации выщелачивания тиксотропным воздействием, процесс происходит быстро, в течение не более 15 минут. Выходная концентрация раствора должна соответствовать не менее 15%.

Таким образом, в течение часа из 300 кг смешанной измельченной сборки отработанных ХИТ образуется 260,2 кг твердого выщелоченного продукта и 265 кг водного раствора, который пропускается через кристаллизатор с получением кристаллических NH4Cl, ZnCl2, КОН высокой химической чистоты.

Твердый выщелоченный продукт выгружается из вибромельницы и продувается воздухом для подсушки (остаточная влажность не более 2%), после чего помещается в вагранку, выполняющую одновременно плавление и испарение ингредиентов ХИТ и синтез воздушного генераторного газа.

Количество товарного генераторного газа «кг» синтезируется из расчета к выщелоченному продукту как 1:0,12.

В рассматриваемом примере, для получения 2690 нм3/час товарного газа необходимого задействовать 270 кг/час древесного угля и 1830 кг/час воздуха.

Из вагранки выходит около 2200 кг/час «сырого» генераторного газа, содержащего пары цинка, кадмия, лития.

Температура «сырого» генераторного газа высокая не менее 1000°С с соответствующей значительной энтальпией, причем пар лития уже превратился в туман, состоящий из ультра дисперсных капель жидкого лития. Для получения кристаллических, химически чистых порошков металлов, их пары быстро охлаждают в распыленной водной среде, создаваемой скруббером Вентури. Полученная при этом тепловая энергия может использоваться в технологическом процессе.

Из вагранки выходит расплав марганцевого конгломерата с содержанием марганца более 80%.

В таблице 1 представлены данные материального баланса рассмотренного примера.

Технологический процесс описанного участка может быть полностью автоматизирован и обслуживаться в смену тремя операторами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утилизации использованных химических источников тока марганцево-цинковой системы | 2020 |

|

RU2734205C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| Способ переработки отработанных солевых и щелочных элементов питания | 2021 |

|

RU2763076C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ МАССЫ ДЛЯ КАДМИЕВЫХ ЭЛЕКТРОДОВ ИЗ ОТРАБОТАННОГО ЩЕЛОЧНОГО НИКЕЛЬ-КАДМИЕВОГО АККУМУЛЯТОРА | 2005 |

|

RU2300828C1 |

| Способ утилизации отработанных литиевых источников тока | 2017 |

|

RU2676806C1 |

| СПОСОБ ВЫВОДА СУЛЬФАТ-ИОНОВ ИЗ РАСТВОРОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2002 |

|

RU2224035C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА МАРГАНЦЕВОЦИНКОВОЙ СИСТЕМЫ ДЛЯ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ | 2010 |

|

RU2431690C1 |

| Способ утилизации отработавших источников тока, содержащих цинк и марганец | 2020 |

|

RU2723168C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ АКТИВНЫХ МАСС ОТРИЦАТЕЛЬНЫХ ЭЛЕКТРОДОВ ДЛЯ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ ПРИ ИХ РЕГЕНЕРАТИВНОЙ ПЕРЕРАБОТКЕ | 2007 |

|

RU2344520C2 |

Изобретение относится к области переработки вторичного сырья и может быть использовано при утилизации отработанной смеси, содержащей марганцево-цинковые, щелочные, кадмийсодержащие и литийсодержащие химические источники тока. Способ включает механическое измельчение в дезинтеграторах, оборудованных плоскими ножами, отработанной смеси. Выщелачивание механически измельченных ХИТ в вибрационных мельницах мокрого помола в присутствии воды с температурой 50-60°С с образованием раствора, содержащего хлорид аммония, дихлорид цинка, гидроксид калия, и выщелоченного продукта, который термически обрабатывают в вагранках. Обеспечивается высокая производительность, экологическая безопасность утилизации отработанной смеси с использованием известного, широко используемого промышленного оборудования. 3 з.п. ф-лы, 5 ил., 1 табл., 3 пр.

1. Способ утилизации отработанной смеси, содержащей марганцево-цинковые, щелочные, кадмийсодержащие и литийсодержащие химические источники тока (ХИТ), включающий механическое измельчение в дезинтеграторах, оборудованных плоскими ножами, выщелачивание механически измельченных ХИТ в вибрационных мельницах мокрого помола в присутствии воды с температурой 50-60°С с образованием раствора, содержащего хлорид аммония, дихлорид цинка, гидроксид калия, и выщелоченного продукта, который термически обрабатывают в вагранках.

2. Способ по п. 1, отличающийся тем, что раствор после выщелачивания ХИТ обезвоживают, восстанавливая кристаллическую структуру аммония хлорида, дихлорида цинка, гидроксид калия.

3. Способ по п. 1, отличающийся тем, что в вагранках одновременно производят энергоноситель - генераторный газ, пригодный для использования в качестве газообразного топлива.

4. Способ по п. 3, отличающийся тем, что выходящий из вагранки генераторный газ, содержащий пары цинка, кадмия, лития и ртути, охлаждают с получением порошков.

| CN 102110825 A, 29.06.2011 | |||

| CN 114555839 A, 27.05.2022 | |||

| Способ утилизации отработавших источников тока, содержащих цинк и марганец | 2020 |

|

RU2723168C1 |

| WO 2022185974 A1, 09.09.2022 | |||

| ГОДУНОВ Е.Б | |||

| и др | |||

| Современные проблемы и пути решения комплексной утилизации отработанной серной кислоты и химических источников тока марганцево-цинковой системы | |||

| Вестник технологического университета | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

2024-10-10—Публикация

2023-09-06—Подача