Изобретение относится к дробильному оборудованию и может быть применено при производстве щебня, преимущественное нерудных строительных материалов, и при переработке твердых полезных ископае- мых.

Известна длинноконусная дробилка/о- торая для улучшения санитарно-гигиенических условий путем снижения запыленности рабочих мест снабжена коробом, охватывающим перфорированный бронекорпус дробилки, а также перфорированная сторона каждого короба выполнена заподлицо с сопряженной поверхностью перфорирован- ной конической стенки корпуса. Под бронефутеровкой длинноконусной дробилки расположен кожух с отверстиями, соединенными с отсасывающим устройством запыленного воздуха, что совпадает с рас- положением отсоса воздуха в предлагаемой конусной дробилке.

Известна система пылеулавливания конусной дробилки, в которой для снижения запыленности рабочих мест, неподвижные бронеплиты выполнены перфорированными и прикрыт кожухом, выступающим над и под бронефутеровкой с отверстиями соединенными с отсасывающим устройством.

Недостатки устройства состоят в следу- ющем. При работе дробилки место разгрузки изменяется постоянно. В секторе, где происходит прижатие дробящего конуса к бронефутеровке, отсутствует поток материала и пыли, а в секторе разгрузки происхо- дит интенсивная разгрузка раздробленного материала, однако отсос одинаков по кольцу и для локализации пылевыделения необходимо отсасывать большое количество воздуха, обеспечивающего полную локали- зацию пылевыделений; при этом обеспыливание происходит с увеличением расхода воздуха более, чем в 2 раза от требуемого только по сектору разгрузки; кроме того подобная организация отсоса не позволяет вынести из дробленной части продукта мелкодисперсную часть - песок.

Отсос расположен в зоне крепления бронекорпуса с корпусом дробилки, это требует переконструирования силового корпу- са дробилки с целью размещения перфорированного кожуха - нижнего отсоса в корпусе дробилки, что не позволяет это устройство использовать для уже установленных ДЛИННОКОНуСНЫХ ДробИЛОК И СВЯЗЭ-

но со значительными переделками силового корпуса дробильного агрегата. Пыль, отсасываемая в перфорационные отверстия, попадает в слепой нижний карман, где, осаждаясь, закрывает перфорацию, исключая отсос в самой пылящей нижней части конусной дробилки.

Разгрузка пыли через предусмотренное примыкание, уплотняемое плотным ворсом непроницаемого кожуха с продолжением перфорированного кожуха, не стабильна. Поэтому осаждаемая пыль в кармане через перфорацию будет возвращаться в дробленый материал, перекрывает перфорацию, увеличивает запыленность места выгрузки конусной дробилки, не решая основной задачи - улучшения санитарно-гигиенических условий путем снижения запыленности рабочих мест. При закрытии нижних перфорационных отверстий изнутри пылью отсос фактически будет осуществляться через перфорацию, расположенную выше, что сокращает область локализации пыли, оставляя разгрузку материала без аспирации.

Цель изобретения - повышение степени выделения пылевидных фракций и дробленого песка из продуктов дробления и улучшение санитарно-гигиенических условий.

Указанная цель достигается тем, что внутренний подвижный дробящий конус снабжен соосно закрепленным на его нижнем торце гибким цилиндром, а корпус снабжен расположенным под внутренним конусом на расстоянии, равном или большем амплитуды колебаний внутреннего конуса неподвижным цилиндрическим бункером с разгрузочным герметизирующим отверстием, через который проходит дробленый песок и не проходит воздух и наклонным днищем, обеспечивающим сход дробленого песка, при этом бункер аксиально, с зазором охватывает гибкий цилиндр, а зазор больше или равен размаху колебаний подвижного дробящего конуса. При этом отсасывающий воздуховод аксиально расположен в бункере, образует круговой карман с его днищем, по которому разгружается дробленый песок к разгрузочному отверстию. При этом отсасывающий воздуховод снабжен расположенным над верхним обрезом коническим колпаком с возможностью перемещения и фиксации по вертикали. Колпак служит одновременно распределительным конусом для смеси пылевых и песчаных фракций, выделенных из продуктов дробления, регулирует расход воздуха в отсасывающем воздуховоде и скорость просасывания дробленого материала при этом регулирует крупность выноса отделяемой фракции.

Возвращаемый технологический воздух подается в охватывающий воздуховод с кольцевой щелью, причем днище воздуховода сделано наклонным в сторону разгрузки готового продукта, предотвращающего попадание материала в подающий воздуховод и исключается изменение его размеров.

В предлагаемой конусной дробилке отсос организован в месте выделения пыли конусной дробилки, в непосредственной близости к разгрузке после дробления, для полной локализации мелкодисперсной части дробленой массы организован интенсивный отсос, который с гарантией извлекает из щебня всю пыль, при этом решает дополнительную задачу - вытягивает из щебня и песок.

В существующих технологиях дробиль- но-сортировочных заводов, песок вместе с пылью выделяется на грохотах, не подлежит дальнейшему разделению и транспортируется в отсевы дробления, которые имеют низкую цену и используются как второстепенный продукт для засыпки пазух и второстепенных дорог.

При дроблении особопыляющего материала диаметр цилиндра выполняется меньше диаметра бункера на величину больше размаха колебаний конуса при этом открывается круговая щель для периферийного отсоса с максимальным отсосом в секторе разгрузки.

Песок с каменной мукой, попадающий в бункер под действием сил гравитации классифицируется, тяжелые частицы движутся вдоль стенок бункера и выпадают между стенками бункера и аксиально расположенного отсоса, а мелкодисперсная часть - каменная мука, обладая меньшей инерцией под действием аэродинамических сил, .попадает в аспирационный отсос, где осаждается в аппаратах пылеосаждения. При своем движении крупные частицы песка попадают на отбойное кольцо, а затем на рас- пределяющий конус при ударе, с поверхности которых отделяется мелкодисперсная часть, а отсасываемый аспирационный воздух выносит их в воздуховод.

Конус над отсасывающим воздуховодом препятствует попаданию крупных частиц в воздуховод, а в воздуховод попадают частицы определенной гидравлической крупности аэродинамическими силами. Причем уменьшение щели между конусом и отсасывающим воздуховодом увеличивает скорость отсасываемого воздуха, увеличивается его несущая способность и из песка выносятся более крупные частицы, это позволяет получать песок с регулируемым гранулометрическим составом.

Возврат технологического воздуха в систему позволяет экономно использовать очищающие фильтры при сбросе части очищенного воздуха в атмосферу, а основной технологический воздух использовать многократно в системе. Возврат воздуха осуществляется по охватывающему улиткообразному кожуху с кольцевой щелью с не- подвижным кожухом для возврата и прохода готового щебня.

Так как часть воздуха (10-15%) очищается и выбрасывается в атмосферу, происхо0 дит подсос потребного воздуха с внешней стороны улитки. Система работает под разряжением и выброса пыли из конуса дробилки не происходит.

Для исключения отложения пыли в

5 кольце улиткообразного кожуха, днище его сделано наклонным в сторону разгрузки щебня.

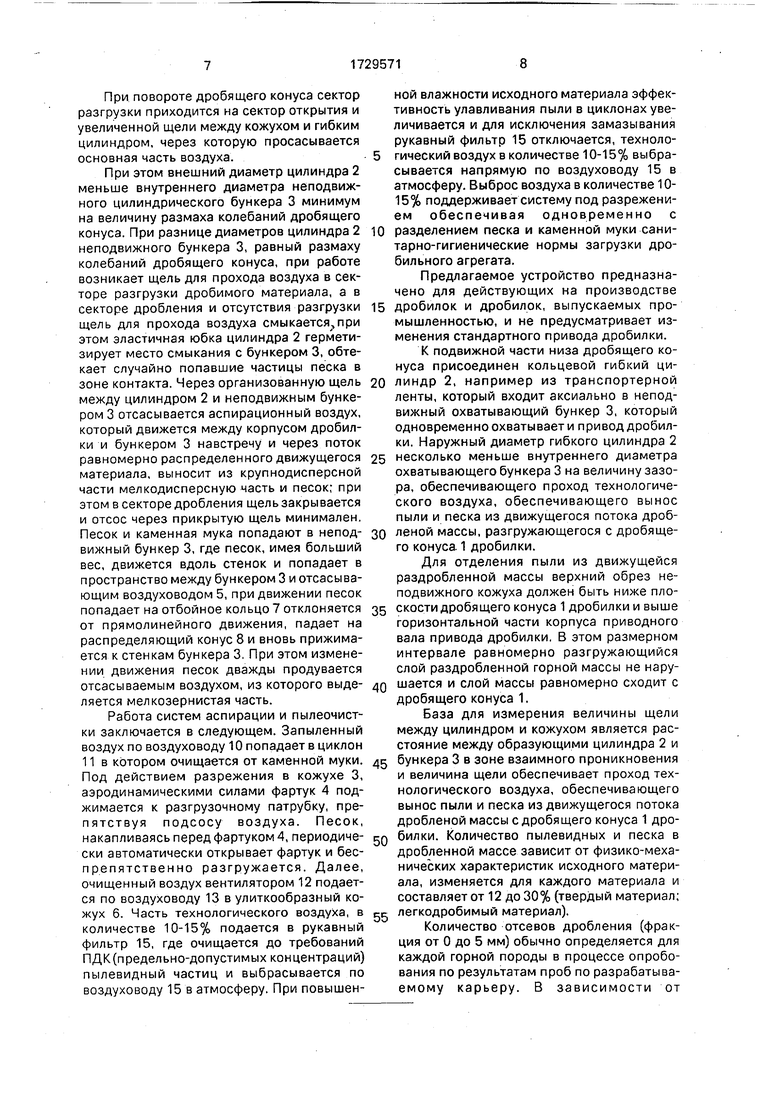

На фиг. 1 изображен разрез дробилки с отделением мелкодисперсной части из про0 дуктов дробления с последующим их разделением; на фиг. 2 - улиткообразный ввод технологического воздуха, в плане.

Аспирационная система пылеочистки предлагаемой конусной дробилки не указа5 на, так как предусматривается стандартная система, которая может, в зависимости от улавливаемой пыли, видоизменяться. Конусная дробилка содержит дробящий конус 1, на нижней стороне которого закреплен

0 кольцевой гибкий цилиндр, например, из транспортерной ленты 2, и охватывающий аксиально, не доходящий до дробящего конуса неподвижный цилиндрический бункер 3, имеющий разгрузочный люк с фартуком 4,

5 входящий внутрь и расположенный аксиально отсасывающий воздуховод 5;.соединенный с аспирационной системой. Вокруг неподвижного конуса с зазором для прохода готового щебня расположен подающий

Q улиткообразный кожух 6 для возврата технологического воздуха по кольцевой щели 9. Внутри неподвижного кожуха укреплено отбойное кольцо 7, ниже кольца, над отсасывающим воздуховодом и больше его

5 диаметра расположен подвижный распределяющий конус 8, передвигаемый вверх и вниз снаружи, с фиксацией положения.

Аспирационная система с системой пылеулавливания состоит из отсасывающего

0 воздуховода 10, прикрывающего фартука из транспортерной ленты 4, пылеулавливающего оборудования из группы циклонов 11, рассчитанных на весь циркулируемый объем воздуха, вентилятора 12, возвращающе5 го воздух в воздуховод 13, воздуховодов выброса в атмосферу 15, рукавного фильтра 16 с объемом очистки от объема рециркулирующего воздуха в системе.

Устройство работает следующим образом.

При повороте дробящего конуса сектор разгрузки приходится на сектор открытия и увеличенной щели между кожухом и гибким цилиндром, через которую просасывается основная часть воздуха.

При этом внешний диаметр цилиндра 2 меньше внутреннего диаметра неподвижного цилиндрического бункера 3 минимум на величину размаха колебаний дробящего конуса. При разнице диаметров цилиндра 2 неподвижного бункера 3, равный размаху колебаний дробящего конуса, при работе возникает щель для прохода воздуха в секторе разгрузки дробимого материала, а в секторе дробления и отсутствия разгрузки щель для прохода воздуха смыкается, при этом эластичная юбка цилиндра 2 герметизирует место смыкания с бункером 3, обтекает случайно попавшие частицы песка в зоне контакта. Через организованную щель между цилиндром 2 и неподвижным бункером 3 отсасывается аспирационный воздух, который движется между корпусом дробилки и бункером 3 навстречу и через поток равномерно распределенного движущегося материала, выносит из крупнодисперсной части мелкодисперсную часть и песок; при этом в секторе дробления щель закрывается и отсос через прикрытую щель минимален. Песок и каменная мука попадают в непод- вижный бункер 3, где песок, имея больший вес, движется вдоль стенок и попадает в пространство между бункером 3 и отсасывающим воздуховодом 5, при движении песок попадает на отбойное кольцо 7 отклоняется от прямолинейного движения, падает на распределяющий конус 8 и вновь прижимается к стенкам бункера 3. При этом изменении движения песок дважды продувается отсасываемым воздухом, из которого выде- ляется мелкозернистая часть.

Работа систем аспирации и пылеочист- ки заключается в следующем. Запыленный воздух по воздуховоду 10 попадает в циклон 11 в котором очищается от каменной муки. Под действием разрежения в кожухе 3, аэродинамическими силами фартук 4 поджимается к разгрузочному патрубку, препятствуя подсосу воздуха. Песок, накапливаясь перед фартуком 4, периодиче- ски автоматически открывает фартук и беспрепятственно разгружается. Далее, очищенный воздух вентилятором 12 подается по воздуховоду 13 в улиткообразный кожух 6. Часть технологического воздуха, в количестве 10-15% подается в рукавный фильтр 15, где очищается до требований ПДК(предельно-допустимых концентраций) пылевидный частиц и выбрасывается по воздуховоду 15 в атмосферу. При повышенной влажности исходного материала эффективность улавливания пыли в циклонах увеличивается и для исключения замазывания рукавный фильтр 15 отключается, технологический воздух в количестве 10-15% выбрасывается напрямую по воздуховоду 15 в атмосферу. Выброс воздуха в количестве 10- 15% поддерживает систему под разрежением обеспечивая одновременно с разделением песка и каменной муки санитарно-гигиенические нормы загрузки дробильного агрегата.

Предлагаемое устройство предназначено для действующих на производстве дробилок и дробилок, выпускаемых промышленностью, и не предусматривает изменения стандартного привода дробилки.

К подвижной части низа дробящего конуса присоединен кольцевой гибкий цилиндр 2, например из транспортерной ленты, который входит аксиально в неподвижный охватывающий бункер 3, который одновременно охватывает и привод дробилки. Наружный диаметр гибкого цилиндра 2 несколько меньше внутреннего диаметра охватывающего бункера 3 на величину зазора, обеспечивающего проход технологического воздуха, обеспечивающего вынос пыли и песка из движущегося потока дробленой массы, разгружающегося с дробящего конуса. 1 дробилки.

Для отделения пыли из движущейся раздробленной массы верхний обрез неподвижного кожуха должен быть ниже плоскости дробящего конуса 1 дробилки и выше горизонтальной части корпуса приводного вала привода дробилки. В этом размерном интервале равномерно разгружающийся слой раздробленной горной массы не нарушается и слой массы равномерно сходит с дробящего конуса 1.

База для измерения величины щели между цилиндром и кожухом является расстояние между образующими цилиндра 2 и бункера 3 в зоне взаимного проникновения и величина щели обеспечивает проход технологического воздуха, обеспечивающего вынос пыли и песка из движущегося потока дробленой массы с дробящего конуса 1 дробилки. Количество пылевидных и песка в дробленной массе зависит от физико-механических характеристик исходного материала, изменяется для каждого материала и составляет от 12 до 30% (твердый материал; легкодробимый материал).

Количество отсевов дробления (фракция от 0 до 5 мм) обычно определяется для каждой горной породы в процессе опробования по результатам проб по разрабатываемому карьеру. В зависимости от

количества отсевов дробления в дробленой массе уста на вливается объем расхода и скорости технологического воздуха в щели между бункером 3 и цилиндром 2. По данному расходу определяется площадь щели и размер цилиндра 2 из транспортерной ленты.

Малое количество отсевов дробления вызывает уменьшенный расход воздуха просасываемого через щель между неподвижным бункером и цилиндром, для этой цели устанавливают для данной горной породы цилиндр определенного большего диаметра, а регулирование расхода воздуха ±30% регулируют увеличением и уменьшением производительности вентилятора. Увеличение же количества отсевов дробления в горной массе вызывает изготовление цилиндра меньшего диаметра, что увеличивает аксиально щель, через которую просасывается увеличенный расход воздуха, способного вынести увеличенное количество отсевов дробления.

Изменение ширины разгрузочного отверстия в дробилке происходит за счет поднятия и опускания дробящего конуса, при этом взаимное проникновение гибкого цилиндра и цилиндрического кожуха сохраняет постоянство щели, а увеличение и уменьшение и уменьшение расхода технологического воздуха через щель регулируется вслед за увеличением, и уменьшением отсевов дробления в дробимой массе шибером расхода воздуха или производительностью вентилятора (не указаны), размах колебаний конуса при этом, как правило, остается постоянным.

Для замера размера размаха колебаний дробящего конуса для конкретного случая установки действующей дробилки с целью установки гибкого цилиндра, входящего в бункер, следует выполнять на уровне и в области взаимопроникновения цилиндра и бункера. Причем перемещение конуса 8 вверх уменьшается отсос мелкодисперсной части песка, приближение распределительного конуса к отсасывающему воздуховоду увеличивает скорость в щели и увеличивает вынос мелкодисперсной части в каменную муку, что позволяет регулировать получение песка по заданному гранулометрическому составу. Мелкодисперсная часть - каменная мука вместе с отсасываемым транспортируется в аспирационную систему и выделяется в пылеосадителях, а очищенный технологический воздух в количестве до 90% возвращается в раздаточную улитку 6, где засасывается в полость между корпусом дробилки и неподвижным бункером. Днище, улитки 6, с целью исключения отложения материала, делается наклонным в сторону разгрузки щебня.

Очищенный песок попадает на наклонное днище бункера 3, скатывается в разгрузочный люк 4, прикрытый гибким фартуком для предотвращения подсоса воздуха и служит для разгрузки готового продукта (песка). Для уменьшения износа разгрузочного люка 4 от разгружаемого щебня, он выполняется под валом привода конусной дробилки.

Использование предлагаемого устройства позволяет извлечь из отсевов дробления дополнительно дробленый песок и

каменную муку представляющие ценность для производства активированного бетона с повышенными физико-механическими характеристиками, производить тонкостенные и армоцементные конструкции, а

каменная мука, в случае карбонатного происхождения, используется в сельском хозяйстве как раскислитель почв; в случае изверженных горных пород-для производства строительных конструкций, например,

накопитель при производстве кирпича, черепицы, плиток, а также как наполнитель пластмасс.

При этом полностью используется горная масса, освобождаются площади земель,

ранее занятые складируемыми отсевами, улучшается экологическая обстановка, рационально используются энергетические, материальные и трудовые ресурсы. Указанное устройство позволяет оснащать выпускаемые дробилки на заводе-изготовителе и также реконструировать действующие дробилки.

Использование изобретения позволяет улучшить санитарно-гигиенические условия

работы конусных дробилок в линиях дро- бильно-сортировочных заводов и обогатительных фабрик, а также извлечь из дробимой массы мелкодисперсную часть - дробленый песок и каменную муку, которые

обычнотрудно разделяются или не

разделяются на грохотах и, как правило, идут в отсевы дробления.

Формула изобретения

1. Конусная дробилка мелкого дробления, содержащая корпус, неподвижный конус и образующий с ним камеру дробления с разгрузочной щелью внутренний дробя- щий конус, отсасывающий воздуховод, аспирационную систему со средствами пылеочистки, а также подающий воздуховод с охватывающим его кожухом для возврата технологического воздуха, отличающаяся тем, что, с целью повышения степени

выделения пылевидных фракций из продуктов дробления и улучшения санитарно-гигиенических условий, внутренний дробящий конус снабжен соосно закрепленным на его нижнем торце гибким цилиндром, корпус снабжен расположенным под его внутренним конусом на расстоянии, равном или большем амплитуды колебаний внутреннего конуса, неподвижным цилиндрическим бункером с разгрузочным отверстием и наклонным днищем, при этом бункер аксиально с зазором охватывает гибкий цилиндр, а зазор равен расстоянию от бункера до внутреннего конуса.

2. Дробилка по п. 1,отличающая- с я тем, что отсасывающий воздуховод аксиально расположен в бункере, образуя круговой карман с его днищем.

3. Дробилка по п. 2, о т л и ч а ю щ а яс я тем, что отсасывающий воздуховод снабжен расположенным над его верхним обрезом коническим колпаком с возможностью перемещения и фиксации по вертикали.

4. Дробилка поп. 1, о т л и ч а ю щ а я- с я тем, что кожух подающего воздуховода выполнен с кольцевой щелью в его донной части.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грохот | 1988 |

|

SU1651996A1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ С ПОЛУЧЕНИЕМ КУБОВИДНОГО ПРОДУКТА ПРИ МИНИМАЛЬНОМ ПЕРЕИЗМЕЛЬЧЕНИИ | 2009 |

|

RU2423180C1 |

| Система пылеулавливания преимущественно конусной дробилки | 1983 |

|

SU1199261A1 |

| Устройство для удаления запыленного воздуха | 1988 |

|

SU1639803A1 |

| Способ получения кубовидного щебня в инерционной конусной дробилке | 2001 |

|

RU2224594C2 |

| Конусная дробилка | 1980 |

|

SU935124A1 |

| Установка для переработки отходов дробления | 1984 |

|

SU1224018A1 |

| Устройство для измельчения материалов | 1983 |

|

SU1158228A1 |

| КОНУСНАЯ ДРОБИЛКА | 2004 |

|

RU2271866C1 |

| УСТРОЙСТВО ДЛЯ АСПИРАЦИИ КОНВЕЙЕРА ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2319654C2 |

Конусная дробилка может быть использована при производстве щебня, дробленого песка, каменной муки из нерудных строительных материалов и при переработке твердых полезных ископаемых. Дробилка содержит конус 1, на нижней стороне которого закреплен гибкий цилиндр, например, из транспортерной ленты 2, и охватывающий ленту аксиально, не доходящий до дробящего конуса неподвижный цилиндрический бункер 3. Разгрузочное отверстие бункера 3 имеет фартук 4 и входящий внутрь и расположенный аксиально отсасывающий воздуховод 5, соединенный с аспирацион- ной системой. Вокруг неподвижного конуса с зазором для прохода готового щебня расположен улиткообразный кожух 6 подающего воздуховода для возврата технологического воздуха; внутри неподвижного кожуха укреплено отбойное кольцо 7. Ниже кольца над отсасывающим воздуховодом и больше его диаметра расположен конический колпак 8, установленный с возможностью перемещения и фиксации по вертикали. 3 з. ф-лы, 2 ил. (Л

А-А

| Система пылеулавливания преимущественно конусной дробилки | 1983 |

|

SU1199261A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-30—Публикация

1989-12-06—Подача