Настоящее изобретение касается блока переключения для переключения электрического тока.

Изобретение относится, в частности, к области блоков переключения электрических цепей, предназначенных для прерывания электрического тока, таких как прерыватели или переключатели цепи.

Блоки переключения, имеющие отделяемые контакты, содержат механизм переключения, использующий запас энергии, функцией которого является перемещение электрических контактов блока между разомкнутым состоянием и замкнутым состоянием, например, в ответ на действие расцепителя или пользователя.

Пример такого механизма описывается в FR 2985600 B1.

Например, поворотный подвижный электрический контакт перемещается переключающим валом, механически соединенным с расцепляющим крюком посредством рычажной системы. Для замыкания контактов приводится в действие накопитель механической энергии, содержащий одну или более пружин, чтобы приводить в движение рычажную систему.

Переключающий механизм, следовательно, подвергается многочисленным механическим напряжениям, таким как внутренние удары, всякий раз, когда контакты размыкаются и замыкаются.

Такие механизмы были удовлетворительными в течение длительного времени. В некоторых современных применениях, однако, увеличение в электрических мощностях, связанных с блоками переключения, вместе с нормативными требованиями, требует увеличения емкости накопителей механической энергии, чтобы увеличивать скорость, с которой контакты замыкаются, что накладывает большее механическое напряжение на переключающий механизм и уменьшает число циклов размыкания и замыкания, допустимых в течение срока службы изделия.

Для уменьшения механических напряжений на переключающем механизме известна практика замедления или демпфирования переключающего вала с помощью устройства, внешнего по отношению к переключающему механизму. Однако, такое решение создает дополнительный объем и имеет ограниченное влияние на увеличение срока службы переключающих механизмов.

Также известна практика усиления механических частей, в частности, путем увеличения их соответствующих толщин, но такое решение усиливает инерционные влияния, которые ограничивают преимущества, фактически получаемые с точки зрения срока службы.

Желательно иметь переключающие механизмы с улучшенной износостойкостью, например, для увеличения числа циклов размыкания и замыкания, допустимых в течение срока службы изделия.

Следовательно, существует потребность в блоке переключения для переключения электрического тока, в котором переключающий механизм имеет улучшенную надежность, не прибегая к добавлению частей за пределами этого механизма.

Имея это в виду, изобретение касается блока переключения для переключения электрического тока, содержащего отделяемые неподвижный и подвижный электрические контакты и механизм, способный переключать контакты между замкнутым состоянием и разомкнутым состоянием.

Механизм содержит:

- переключающий вал, соединенный с подвижным электрическим контактом;

- расцепляющий крюк (механизм включения-выключения), установленный поворачиваемым на неподвижной опоре механизма и содержащий отверстие, в котором размещается упор;

- рычажную систему, соединяющую переключающий вал с расцепляющим крюком. Рычажная система содержит шарнирное сцепление (тяговый механизм), которое связано с возможностью вращения относительно расцепляющего крюка и которое содержит основную несущую поверхность, которая опирается на упор, когда переключающий механизм находится в замкнутом состоянии. Согласно изобретению, упор выполнен с возможностью упруго деформироваться, когда переключающий механизм переходит из разомкнутого состояния в замкнутое состояние, и сцепление оказывает воздействие на упор с тем, чтобы демпфировать удар сцепления об упор.

Согласно изобретению, упор является упруго деформируемым и позволяет поглощать кинетическую энергию сцепления, продлевая срок службы механизма. Этот эффект достигается без добавления части за пределами механизма, что является преимущественным с точки зрения объема и стоимости.

Преимущественно, упругие демпфирующие элементы, находящиеся на уровне упора, демпфируют сцепление, прежде чем оно опирается на упор, что дополнительно улучшает поглощение кинетической энергии каждый раз, когда механизм переходит из разомкнутого состояния в замкнутое состояние.

Согласно некоторым преимущественным, но необязательным аспектам изобретения, такая опора может объединять один или более следующих признаков, взятых в любом технически допустимом сочетании:

- упор выполнен из высокоупругой стали;

- упор содержит спиральный штифт;

- упор удерживается в отверстии расцепляющего крюка посредством упругой отдачи упора;

- блок переключения содержит упруго деформируемые демпфирующие элементы, демпфирующие элементы находятся в ослабленной конфигурации, когда переключающий механизм находится в разомкнутом состоянии, тогда как, когда переключающий механизм находится в замкнутом состоянии, вспомогательные несущие поверхности сцепления опираются на соответствующие несущие части демпфирующих элементов, и демпфирующие элементы находятся в деформированной конфигурации;

- каждый из демпфирующих элементов находится на уровне соответствующего конца упора, и каждый содержит канал, чтобы удерживать их на упоре, каждый демпфирующий элемент также содержит сквозной паз, так что в замкнутом состоянии блока переключения основная несущая поверхность сцепления опирается непосредственно на упор;

- каждый демпфирующий элемент содержит переднюю часть и заднюю часть, причем передняя и задняя части находятся по обе стороны от сквозного паза и выполнены таким образом, чтобы, когда расцепляющий механизм переходит из разомкнутого состояния в замкнутое состояние, приходить в соприкосновение со вспомогательными несущими поверхностями сцепления, прежде чем основная несущая поверхность сцепления опирается непосредственно на упор;

- демпфирующие элементы содержат деформируемые полости, выполненные в передней части, причем полости открыты, когда демпфирующие элементы находятся в ослабленной конфигурации, тогда как, когда блок переключения находится в замкнутом состоянии, полости закрыты;

- демпфирующие элементы выполнены таким образом, что каждая из полостей в передней части имеет соответствующую толщину, измеренную параллельно среднему несущему направлению, причем сумма толщин составляет от 30% до 70% размера передней части, измеренного параллельно среднему несущему направлению, предпочтительно от 40% до 60%, среднее несущее направление определяется по направлению контактного усилия между сцеплением и передней частью, когда блок переключения переходит из разомкнутого состояния в замкнутое состояние;

- демпфирующие элементы выполнены из эластомерного материала, имеющего твердость по Шору А от 50° до 90°, предпочтительно от 60° до 80°, более предпочтительно практически равную 70°;

- переключающий механизм содержит две распорные планки, которые являются одним целым с расцепляющим крюком, и каждая из которых находится на уровне соответствующего демпфирующего элемента, каждая распорная планка имеет опорные поверхности, выполненные с возможностью взаимодействовать в соответствии по форме с нижними поверхностями демпфирующих элементов, причем нижние поверхности находятся напротив передней и задней частей в среднем несущем направлении сцепления, так что, в деформированной конфигурации демпфирующие элементы деформированы путем сжатия; и

- передние части демпфирующих элементов частично выступают за опорные поверхности, так что, когда блок переключения находится в замкнутом состоянии, передняя часть каждого демпфирующего элемента также содержит область деформации за счет растяжения.

Изобретение будет лучше понято, и другие его преимущества выяснятся более четко в свете описания, которое следует для варианта осуществления блока переключения для переключения электрического тока в соответствии с его принципом, причем упомянутое описание предоставляется исключительно в качестве примера и со ссылкой на прилагаемые чертежи, на которых:

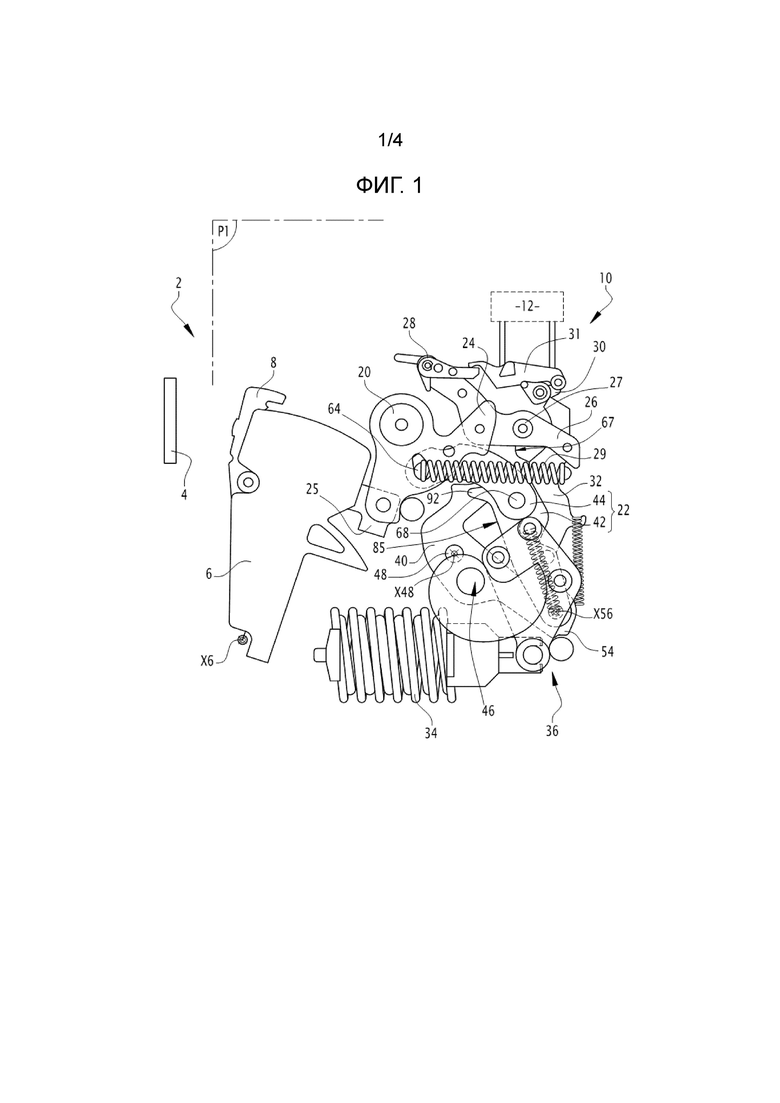

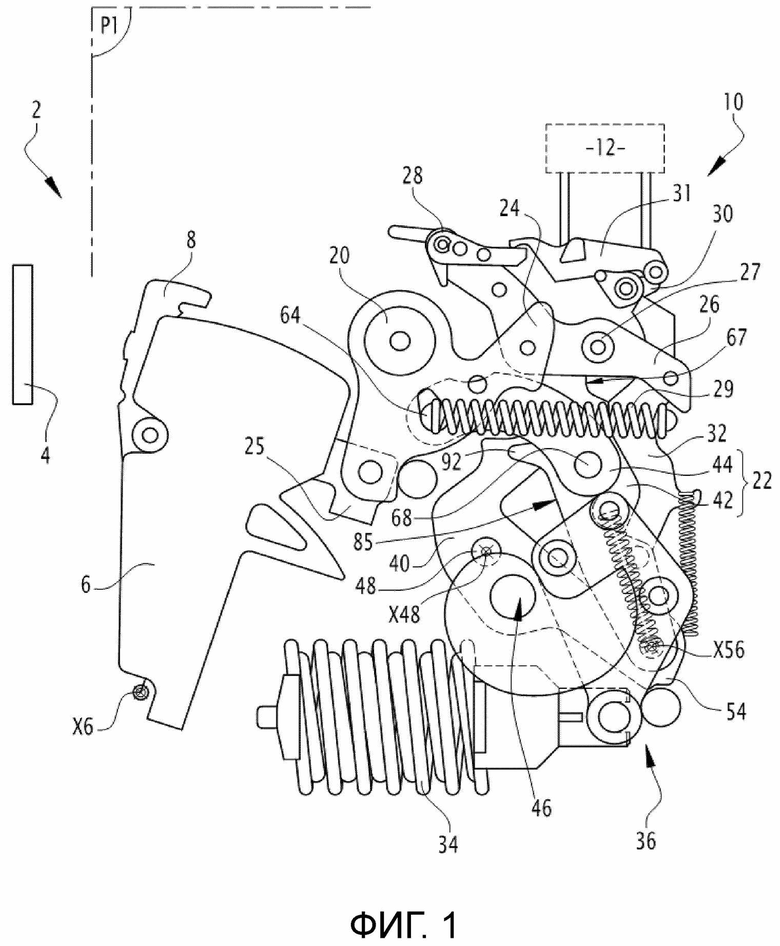

- Фиг. 1 схематично иллюстрирует блок переключения с отделяемыми контактами, который показан в разрезе по медианной плоскости, содержащий переключающий механизм, имеющий сцепление согласно изобретению, причем механизм и сцепление показаны упрощенным образом в первой конфигурации;

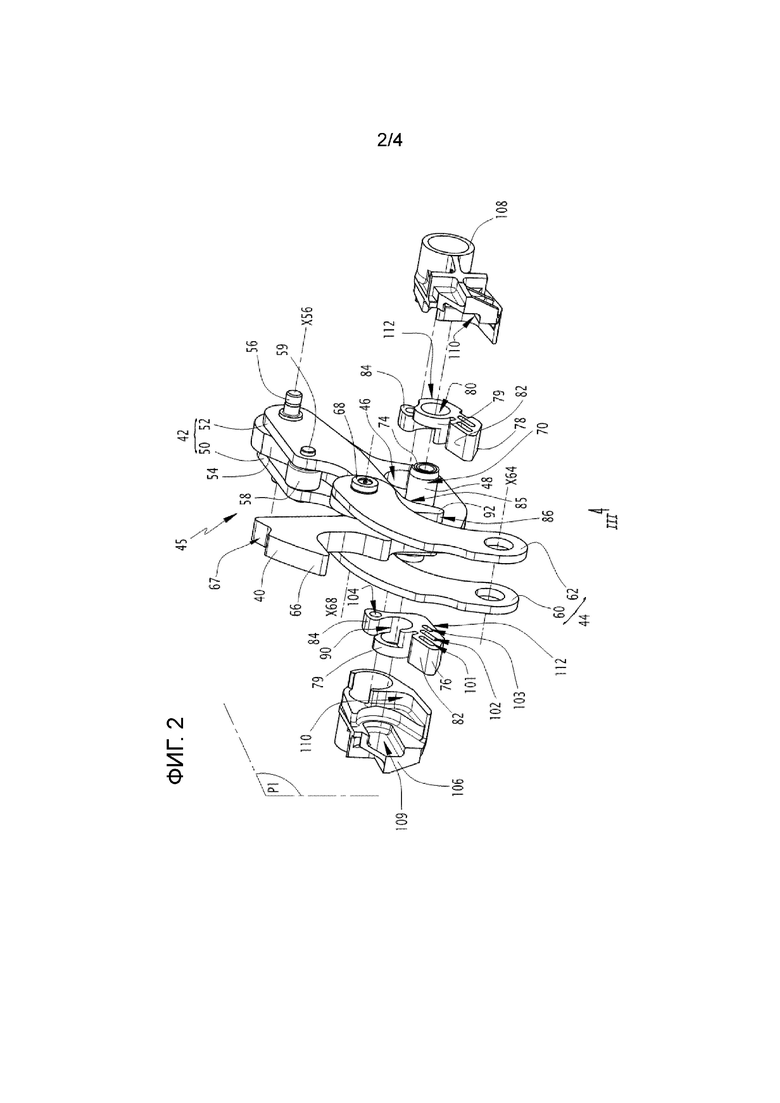

- Фиг. 2 - это частично покомпонентный вид в перспективе сцепления на фиг. 1, причем сцепление находится во второй конфигурации;

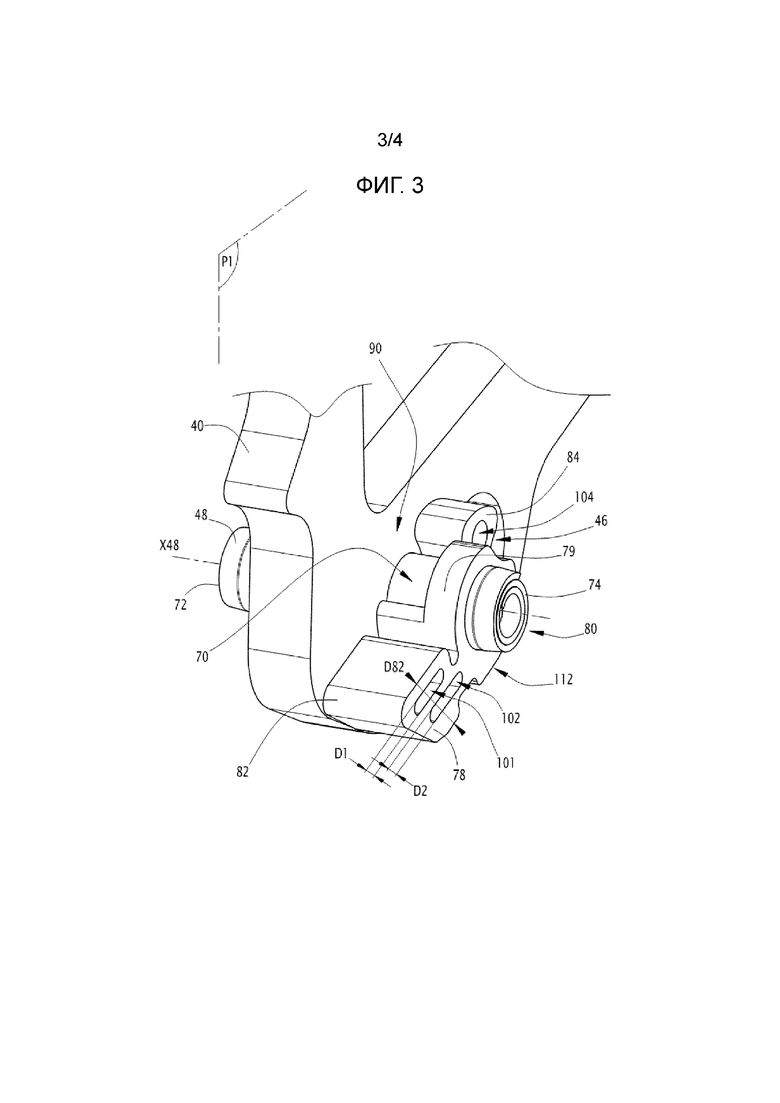

- Фиг. 3 - это вид в перспективе некоторых частей сцепления на фиг. 2 в собранной конфигурации, наблюдаемый в направлении стрелки III на фиг. 2; и

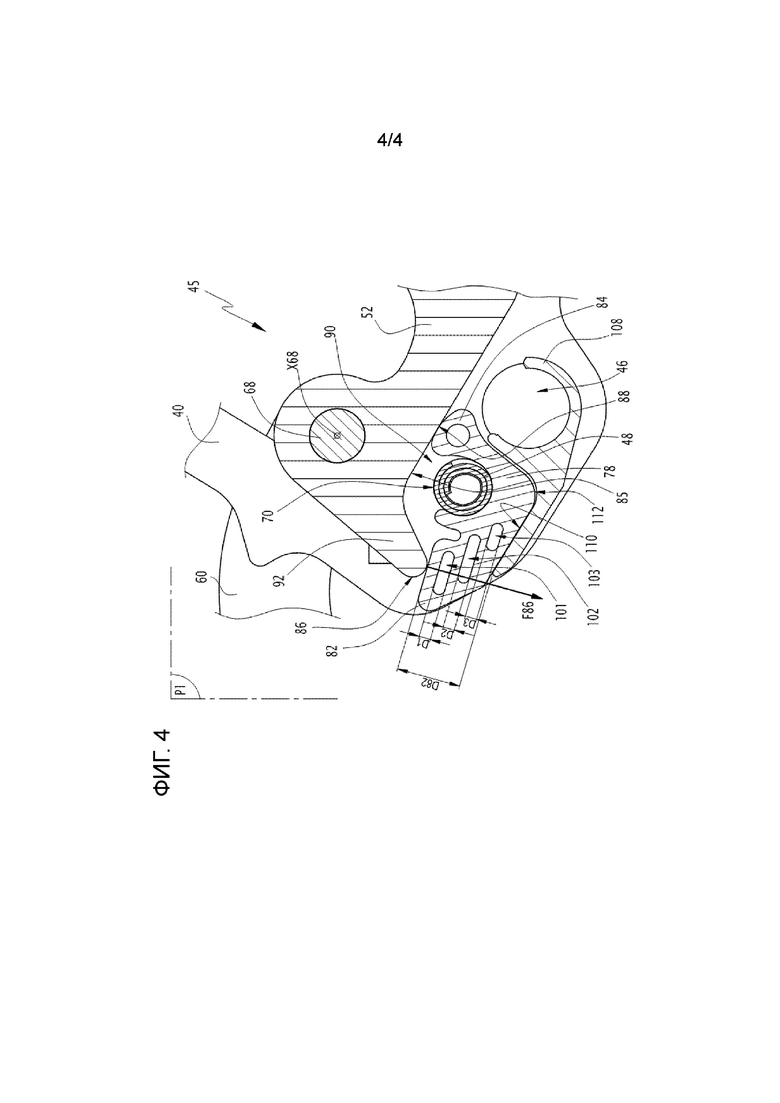

- Фиг. 4 - это вид в разрезе по секущей плоскости, параллельной медианной плоскости, сцепления на фиг. 2, показанного собранным в третьей конфигурации.

Фиг. 1 показывает часть электрического блока 2 переключения для прерывания электрического тока, такого как прерыватель цепи или контактор. Переключение электрического тока выполняется в воздухе и посредством отделяемых электрических контактов.

Согласно некоторым примерам блок 2 является низковольтным, токосильным многополюсным прерывателем цепи.

Блок 2 содержит неподвижный электрический контакт 4 и подвижный полюс 6, который в некоторых примерах несет контактные пальцы 8, установленные поворачиваемыми и размещенные напротив неподвижного контакта 4. Контакты 4 и 8 соединяются с противоположными электрическими соединительными выводами блока 2.

Подвижный полюс 6 способен реверсивно перемещаться, например, путем поворота относительно неподвижного каркаса блока 2, между разомкнутой позицией и замкнутой позицией контактов, соответствующих электрически разомкнутому состоянию и электрически замкнутому состоянию блока 2, соответственно. Ось вращения подвижного полюса 6 обозначается здесь ссылкой X6.

Блок 2 также содержит переключающий механизм 10, приспособленный для переключения контактов 4 и 8 между разомкнутым и замкнутым состояниями путем перемещения подвижного полюса 6 между разомкнутой и замкнутой позициями.

Контактный палец 8, поддерживаемый подвижным полюсом 6, представляет собой, за счет протяжения, подвижный электрический контакт, который является вращательно подвижным относительно каркаса блока 2 вокруг оси вращения X6, в частности, во время переключающих перемещений блока 2 между электрически разомкнутым и замкнутым состояниями.

Для удобства, медианная плоскость P1 определяется в иллюстративных целях как плоскость, ортогональная оси X6. Медианная плоскость P1 также является плоскостью изображения на фиг. 1. В проиллюстрированных вариантах осуществления поворотные и вращательные перемещения элементов механизма 10 происходят вокруг осей вращения, которые неподвижны относительно каркаса и которые проходят параллельно друг другу, в этом случае, в направлениях, перпендикулярных плоскости P1.

Например, механизм 10 является управляемым посредством расцепителя 12 блока 2 и/или посредством устройства ручного управления, такого как рычаг управления или нажимная кнопка.

Согласно некоторым вариантам осуществления, блок 2 является многополюсным блоком, приспособленным прерывать многофазный электрический ток. Блок 2, таким образом, содержит множество полюсов, каждый из которых связан с одной электрической фазой и содержит пару контактов 4 и 8. Согласно некоторым неограничивающим примерам, блок 2 содержит три, четыре, шесть или восемь полюсов.

Согласно некоторым реализациям, механизм 10 является переключающим механизмом, использующим запас механической энергии. Принцип работы переключающего механизма на основе этой технологии описан, например, в FR 2985600 B1.

Механизм 10 содержит, в частности, переключающий вал 20, соединенный с подвижным полюсом 6, в этом случае посредством коленчатого рычага 24 и соединительной тяги 25. Вал 20 является поворотно подвижным вокруг своей продольной оси относительно неподвижного каркаса или неподвижной опоры блока 2 переключения. Другими словами, переключающий вал 20 соединен с контактным пальцем 8, который является подвижным контактом.

Когда блок 2 содержит множество полюсов, вал 20 является общим для всех полюсов и механически соединен с каждым подвижным полюсом 6.

Механизм 10 также содержит расцепляющий крюк 40 и рычажную систему 22, соединяющую переключающий вал с расцепляющим крюком.

Например, рычажная система 22 шарнирно сочленена посредством поворотного соединения с одним плечом коленчатого рычага 24, поддерживаемого валом 20, как описано здесь далее.

Механизм 10 также содержит размыкающую собачку 26, связанную с болтом 28, также называемым "полумесяцем".

Размыкающая собачка 26 установлена поворачиваемой относительно каркаса и взаимодействует с расцепляющим крюком 40. Пружина 29 зацеплена между, во-первых, валом 20 и, во-вторых, осью, объединенной с каркасом блока 2.

Замыкающий болт 30, также называемый "полумесяцем", и промежуточный рычаг 31 механически взаимодействуют с помощью актуатора, управляемого расцепителем 12, такого как электромагнитный актуатор, имеющий катушку, и/или с помощью устройства ручного управления. Фиг. 1 схематично изображает связь между расцепителем и рычагом 31 посредством тяг, хотя на практике это механическое взаимодействие может быть произведено совершено другим образом.

Болт 30 также механически связан с замыкающей собачкой 32, установленной поворачиваемой относительно каркаса.

Механизм 10, кроме того, содержит устройство 34 хранения механической энергии, содержащее по меньшей мере одну пружину. Например, устройство 34 накапливает механическую энергию, когда пружина сжимается, и высвобождает эту механическую энергию, когда пружина разжимается.

Приводной механизм 36, в этом случае содержащий одну или более рычажных частей, шарнирно сочлененных и/или установленных поворачиваемыми относительно неподвижного каркаса, механически соединяется с устройством 34. Приводной механизм 36 действует на рычажную систему 22 для того, чтобы ударять (толкать) ее и приводить ее в движение в направлении замкнутой позиции. Таким образом, перемещаясь, рычажная система 22, в свою очередь, приводит в действие расцепляющий крюк 40.

В проиллюстрированном примере расцепляющий крюк 40 также несет канал 46, который используется для приема поворотного соединения с каркасом, и шарнирно сочленяется с помощью поворотного соединения с рычажной системой 22.

Рычажная система 22 и крюк 40 также показаны более подробно на фиг. 2.

Рычажная система 22 включает в себя первую пару соединительных тяг 42 и вторую пару соединительных тяг 44, которые шарнирным образом сочленены друг с другом и на которых формируются поворотные соединения для шарнирного сочленения с расцепляющим крюком 40 и валом 20. Две пары соединительных тяг 42 и 44 вместе формируют шарнирное "сцепление" 45.

В проиллюстрированном примере расцепляющий крюк 40 также несет канал 46, который используется для приема поворотного соединения с каркасом, и упор 48, который размещается в отверстии крюка 40 и в этом случае выступает с обеих сторон крюка 40. Например, расцепляющий крюк 40 имеет практически плоскую форму, параллельную медианной плоскости P1.

Согласно некоторым вариантам осуществления, как будет понятно при прочтении примеров, предоставленных здесь далее, упор 48 в более общем смысле выполнен с возможностью упруго деформироваться, когда переключающий механизм 10 переходит из разомкнутого состояния в замкнутое состояние, а сцепление 45 оказывает воздействие на упор с тем, чтобы демпфировать удар сцепления 45 об упор 48.

Первая пара 42 соединительных тяг содержит две аналогичных или идентичных соединительных тяги 50 и 52, размещенных параллельно напротив друг друга. Согласно некоторым примерам, соединительные тяги 50 и 52 имеют плоскую форму.

Первый конец, в этом случае нижний конец, каждой из соединительных тяг 50 и 52 устанавливается поворачиваемым на расцепляющем крюке 40 и, более точно, на дальнем конце 54 расцепляющего крюка 40.

Это поворотное соединение в этом случае формируется посредством жесткой оси 56, такой как ось качения, которая простирается перпендикулярно относительно соединительных тяг 50 и 52. Ссылка X56 обозначает ось вращения, связанную с этим поворотным соединением. Ось X56 в этом случае параллельна оси X6.

Согласно некоторым примерам, рычажная система 22 также содержит втулку 58, установленную между соединительными тягами 50 и 52 на распорной планке 59, которая скрепляет соединительные тяги 50 и 52 друг с другом. Распорная планка 59 в этом случае простирается параллельно оси X56.

Например, распорная планка 59 и втулка 58 ударяются приводным механизмом 36, когда устройством 34 высвобождается энергия.

Вторая пара 44 соединительных тяг содержит две аналогичных или идентичных соединительных тяги 60 и 62, размещенных параллельно напротив друг друга. Согласно некоторым примерам, соединительные тяги 60 и 62 имеют плоскую форму.

Согласно некоторым необязательным, но, тем не менее, преимущественным вариантам осуществления, каждая из вторых соединительных тяг 60 и 62 имеет форму, согнутую в дугу, уменьшающую объем, улучшающую распределение механических напряжений и увеличивающую механическую прочность системы 22.

Первый конец, в этом случае верхний конец, соединительных тяг 60 и 62 приспосабливается для установки поворачиваемым на валу 20, а более точно, на одном плече коленчатого рычага 24, в этом случае в канале, сформированном в этом плече коленчатого рычага 24.

Это поворотное соединение формируется посредством жесткой оси 64, которая простирается перпендикулярно соединительным тягам 60 и 62, предпочтительно выступая относительно внешних боковых поверхностей соединительных тяг 60 и 62. Ссылка X64 обозначает ось вращения, связанную с этим поворотным соединением. Ось X64 в этом случае параллельна оси X56. Жесткая ось 64 размещается на упомянутом первом конце соединительных тяг 60 и 62.

Согласно некоторым примерам, жесткая ось 64 устанавливается так, чтобы поступательно соединяться с соединительными тягами 60 и 62. Другими словами, жесткая ось 64 вращательно подвижна, но остается поступательно обездвиженной относительно соединительных тяг 60 и 62.

Соединительные тяги 60 и 62, формирующие вторую пару соединительных тяг 44, удерживаются на расстоянии друг от друга в направлении X64 так, чтобы позволять концу 66 расцепляющего крюка 40 проходить между соединительными тягами 60 и 62.

Этот конец 66 имеет V-образную крепежную часть 67, которая взаимодействует с размыкающей собачкой 26, например, опираясь на упор, соединенный с осью 27 размыкающей собачки 26 в замкнутой позиции.

Соединительные тяги 50 и 52 соединяются с соединительными тягами 60 и 62 посредством единственной оси шарнирного сочленения 68, которая формирует поворотное соединение между соединительными тягами 50 и 52 первой пары 42 и соединительными тягами 60 и 62 второй пары 44. Ссылка X68 обозначает прямую линию, предоставляющую ось вращения, связанную с этим поворотным соединением.

Ось шарнирного сочленения 68 простирается вдоль этой оси X68, которая называется "направлением X68" ниже, чтобы избегать какой-либо путаницы с осью шарнирного сочленения 68.

Согласно некоторым примерам, соединительные тяги 60 и 62 размещаются с обеих сторон соединительных тяг 50 и 52 и находятся в соприкосновении с соединительными тягами 50 и 52 на части своей длины. Соединительная тяга 50 находится рядом с соединительной тягой 60, а соединительная тяга 52 находится рядом с соединительной тягой 62.

Поворотное соединение, формируемое осью шарнирного сочленения 68, сформировано на другом конце каждой из соединительных тяг 50, 52, 60 и 62, т.е. сформировано на втором конце соединительных тяг 50 и 52 и на втором конце соединительных тяг 60 и 62. На практике второй конец каждой соединительной тяги находится напротив первого конца упомянутой соединительной тяги.

Таким образом, в проиллюстрированных примерах поворотное соединение, сформированное осью шарнирного сочленения 68, находится на нижнем конце соединительных тяг 60 и 62 и на верхнем конце соединительных тяг 50 и 52. В этих примерах шарнирное сочленение, следовательно, формируется практически в середине рычажной системы 22.

Теперь будут кратко описаны некоторые примеры работы механизма 10.

В стабильной разомкнутой позиции, проиллюстрированной фиг. 1, устройство 34 хранения является взведенным, т.е. пружина сжата и хранит энергию. Болт 30 удерживает замыкающую собачку 32 в первой позиции.

Для замыкания контактов 4 и 8 замыкающий болт 30 смещается, например, под действием расцепителя 12 или нажимной кнопки, что высвобождает замыкающую собачку 32.

Перемещение замыкающей собачки 32 активирует устройство 34, и энергия, хранимая в устройстве 34, высвобождается за счет разжимающего перемещения пружины, и это, посредством приводного механизма 36, приводит в действие рычажную систему 22, например, за счет осуществления удара втулки 58, для перемещения подвижного полюса 6 посредством вала 20 до тех пор, пока контактный палец 8 не придет в соприкосновение с неподвижным контактом 4.

Рычажная система 22 продолжает перемещаться в направлении своей замкнутой позиции до тех пор, пока она не пройдет перед предварительно заданной позицией выравнивания, называемой "нейтральной", приводя в действие расцепляющий крюк 40 и размыкающую собачку 26 в направлении позиции упора, в которой рычажная система 22 предохраняется от возврата назад.

Сцепление 45, а более точно первая пара соединительных тяг 42, затем приходит в соприкосновение с упором 48 так, чтобы блокировать позицию рычажной системы 22.

Механизм 10 затем находится в стабильной замкнутой позиции.

Для повторного размыкания блока 2 блокировка между размыкающей собачкой 26 и болтом 28 прерывается, например, путем перемещения рычага 31 посредством актуатора 12 или посредством ручного воздействия непосредственно на болт 28. Размыкающая собачка 26 поворачивается, освобождая упор расцепляющего крюка 40.

Рычажная система 22 затем больше не удерживается в упоре крюком 40, тогда как упор 48 вынуждает первую пару соединительных тяг 42 отдаляться под действием возвратного усилия, оказываемого пружиной 29, с тем, чтобы возвращать рычажную систему 22 в разомкнутую позицию. После того как рычажная система 22 вернулась за нейтральную позицию, подвижный полюс 6 приводится в движение в направлении его разомкнутой позиции. Механизм 10 вернулся в устойчивую разомкнутую позицию.

Как проиллюстрировано в этом случае на фиг. 2, 3 и 4, упор 48, видимый в большем масштабе, содержит спиральный штифт. Спиральные штифты, которые описываются в стандартах ISO 8748 и ISO 8750, например, формируются спиралью из металлической пластины, например, сделанной из высокоупругой стали.

"Высокоупругая сталь" понимается как означающая сорт стали, предназначенный быть стойким к ударам и сгибанию. Существует множество сортов стали, и специалист в области техники будет способен выбрать наиболее подходящий сорт на основе геометрии упора 48 и ожидаемых уровней производительности, в частности, с точки зрения износостойкости и поглощения кинетической энергии. В качестве неограничивающих примеров хорошие результаты дают сорта закаленной стали 420-545 HV или нержавеющей стали "1.4310".

Упор 48 имеет в целом цилиндрическую форму с круглым сечением, образующая линия которой простирается по оси X48, причем ось X48 параллельна оси X56, и имеет внешнюю поверхность 70 с двумя противоположными концами 72 и 74, которые в этом случае имеют форму усеченного конуса.

Упор 48 плотно вводится в отверстие крюка 40, в котором размещается упор 48, причем упор 48 удерживается в упомянутом отверстии посредством упругой отдачи. В частности, упор 48 не приваривается к крюку 40 и остается свободным для упругого деформирования под действием внешнего усилия; в частности, упор 48 остается свободным для деформирования путем сгибания, когда пара 42 соединительных тяг опирается на упор 48, когда механизм 10 замыкается.

Спиральный штифт этого вида, используемый в качестве упора 48, особенно стоек к ударам и к усталости материала, в частности, в сравнении с упорами по предшествующему уровню техники, которые, как правило, являются сплошными цилиндрами, выполненными из твердой, но негибкой стали, или в сравнении с разводными шплинтами. Конечно, упор 48 может иметь формы, отличные от спирального штифта, при условии, что достигаются эквивалентные уровни производительности с точки зрения ударной стойкости.

Блок 2 переключения, кроме того, содержит два демпфирующих элемента 76 и 78.

Каждый демпфирующий элемент 76 или 78 находится на уровне соответствующего конца 72 или 74 упора 48, причем демпфирующие элементы 76 и 78 размещаются симметрично с обеих сторон крюка 40. Преимущественно демпфирующие элементы 76 и 78 имеют симметричную конструкцию относительно медианной плоскости P1.

Демпферы 76 и 78 выполнены с возможностью демпфировать посредством упругой деформации перемещение сцепления 45, когда блок 2 переходит из разомкнутого состояния в замкнутое состояние.

Демпферы 76 и 78 находятся в конфигурации, называемой "ослабленной", когда переключающий механизм 10 находится в разомкнутом состоянии, и находятся в конфигурации, называемой "деформированной", когда переключающий механизм 10 находится в замкнутом состоянии, при этом части сцепления 45 опираются на демпферы 76 и 78.

Только демпфер 78 является видимым на фиг. 3, тогда как на фиг. 4 видны только соединительная тяга 52 и демпфирующий элемент 78. Описание, которое следует, предоставляется относительно только соединительной тяги 52 и демпфирующего элемента 78 при условии, что соединительная тяга 50 и демпфирующий элемент 76 имеют симметричную конструкцию и работают таким же образом.

Демпфер 78, который является видимым на иллюстрации на фиг. 3, содержит центральную часть 79 в форме кольца или цилиндра, в котором выполнен канал 80, причем канал 80 взаимодействует с упором 48 так, чтобы удерживать демпфирующий элемент 78 на упоре 48. Демпфирующий элемент 78 имеет переднюю часть 82 и заднюю часть 84, которые составляют одно целое с центральной частью 79 и простираются с обеих сторон центральной части 79, задняя часть 84 находится ближе к дальнему концу 54 крюка 40, чем передняя часть 82.

В центральной части 79 между передней и задней частями 82 и 84 выполнен сквозной паз 90, радиально относительно оси X48. Сквозной паз 90 позволяет соединительной тяге 52 проходить насквозь, так что, когда блок 2 переключения находится в замкнутом состоянии, соединительная тяга 52 опирается непосредственно на упор 48. Более точно, основная несущая поверхность 85 соединительной тяги 52 опирается непосредственно на внешнюю поверхность 70 упора 48.

Сквозной паз 90 позволяет демпфирующему элементу 78, выполненному в этом случае из эластомерного материала, предохраняться от скалывания между соединительной тягой 52 и упором 48, что привело бы к быстрому ухудшению демпфирующего элемента 78.

На фиг. 4 блок 2 показан в промежуточной конфигурации между разомкнутым состоянием и замкнутым состоянием во время замыкающего перемещения механизма 10. В частности, рычажная система 22 еще не опирается на упор 48. В промежуточной конфигурации на фиг. 4 сцепление 45 только приходит в соприкосновение с демпфирующим элементом 78, который все еще находится в ослабленной конфигурации. Более точно, передняя и задняя части 82 и 84 находятся в соприкосновении соответственно со вспомогательными несущими поверхностями 86 и 88 соединительной тяги 52, причем вспомогательные несущие поверхности 86 и 88 находятся с обеих сторон основной несущей поверхности 85.

В иллюстративных целях среднее несущее направление F86 вспомогательной несущей поверхности 86 на передней части 82 определяется как направление перемещения вспомогательной несущей поверхности 86, когда происходит соприкосновение с передней частью 82, т.е. в конфигурации, показанной на фиг. 4. Среднее несущее направление F86 показано стрелкой на фиг. 4, причем стрелка F86 является ортонормальной относительно оси X56, вокруг которой поворачивается соединительная тяга 52.

В частности, вспомогательная несущая поверхность 86 размещается на конце выступающей части 92 соединительной тяги 52, причем выступающая часть 92 простирается так, чтобы выступать от конца соединительной тяги 52, содержащей ось X68, к передней части 82 демпфера 78, в направлении, практически орторадиальном относительно оси X56 вращения соединительной тяги 52. Выступающая часть 92 позволяет происходить соприкосновению между несущей поверхностью 86 и передней частью 82 вместе с соприкосновением между несущей поверхностью 88 и задней частью 84 с тем, чтобы стабилизировать демпфер 78 относительно упора 48.

В промежуточной конфигурации, показанной на фиг. 4, понятно, что передняя и задняя части 82 и 84 демпфера 78 приходят в соприкосновение со вспомогательными несущими поверхностями 86 и 88 сцепления 45 прежде, чем основная несущая поверхность 85 сцепления 45 будет опираться непосредственно на упор 48, что позволяет демпфирующим элементам 76 и 78 поглощать посредством упругой деформации некоторую часть кинетической энергии сцепления 45 перед ударом об упор 48.

Энергия, рассеиваемая при демпфировании, обычно равна работе контактного усилия между демпфером 78 и соединительной тягой 52, т.е. равна интенсивности контактного усилия, умноженной на амплитуду перемещения точки соприкосновения между демпфером 78 и соединительной тягой 52.

Понятно, что демпфирующий эффект больше, если соприкосновение между демпфером 78 и сцеплением 45 происходит настолько рано, насколько возможно, прежде, чем сцепление 45 будет находиться в непосредственном соприкосновении с упором 48. В равной степени, для той же самой упругой деформации твердый или жесткий эластомер формирует большее усилие по сравнению с мягким эластомером, и демпфирующий эффект является более значительным.

Однако, если внутреннее усилие внутри эластомерного материала превышает некоторый предел, материал имеет риск ухудшения посредством раздробления. Понятно, что чем тверже эластомерный материал, тем больше уменьшается его способность упруго деформироваться.

Деформируемые полости 101, 102 и 103, таким образом, создаются в передней части 82 демпфера 78, так что демпфер 78 способен деформироваться в пределах большой пространственной амплитуды, в то же время являясь выполненным из относительно твердого эластомерного материала.

Твердость эластомеров может быть оценена посредством стандартизированного испытания, называемого "испытанием на твердость по Шору", результаты которого выражаются по шкале, называемой "Шор А", в диапазоне от 0° до 100°. "Относительно твердый" понимается как означающий, что демпфирующий элемент 78 выполнен из эластомерного материала, имеющего твердость, измеренную по шкале Шора А, от 50° до 95°. Предпочтительно, твердость эластомера составляет от 60° до 80°, более предпочтительно практически равна 70°.

В проиллюстрированном примере каждая из полостей 101-103 имеет вытянутую овальную форму, причем длина каждого из овалов проходит перпендикулярно относительно среднего несущего направления F86 соединительной тяги 52.

Аналогично, полость 104, которая имеет в этом случае круглое сечение, создается в задней части 84 демпфирующих элементов 76 и 78.

Когда демпфер 78 находится в ослабленной конфигурации, полости 101-104 открыты, т.е. внутренние поверхности каждой из полостей 101-104, которые находятся напротив друг друга в среднем несущем направлении F86, не соприкасаются, тогда как, когда блок 2 переключения находится в замкнутом состоянии, полости 101-104 закрыты, т.е. внутренние поверхности каждой полости 101-104 находятся в соприкосновении друг с другом.

Таким образом, сочетание относительно твердого эластомерного материала с полостями 101-104, выполненными в демпфирующих элементах 76 и 78, позволяет формироваться более высокому демпфирующему усилию и в пределах более длинной пространственной амплитуды по сравнению с демпфирующими элементами 76 или 78 без полости. На фиг. 4 размер D1 определяется как являющийся размером полости 101, измеренным параллельно среднему несущему направлению F86, когда демпфер 78 находится в ослабленной конфигурации. Аналогично определяются размер D2, связанный с полостью 102, и размер D3, связанный с полостью 103.

Размер D82 передней части 82 также определяется как являющийся размером передней части 82, измеренным параллельно основному несущему направлению F86, когда демпфер 78 находится в ослабленной конфигурации. Полости 101-103 передней части 82 представляют общую толщину, равную сумме размеров D1, D2 и D3, от 30% до 70% размера D82 передней части 82. Предпочтительно суммарная толщина полостей 101, 102 и 103 составляет от 40% до 60% размера D82 передней части 82 демпфирующего элемента 78.

Конечно, число и формы полостей 101-104 являются неограничивающими, и в демпфере 78 могут быть выполнены полости, имеющие формы, отличные от полостей 101-104, при условии, что достигаются аналогичные эффекты с точки зрения демпфирования и износостойкости.

Блок 2 переключения содержит, кроме того, две распорные планки 106 и 108, которые находятся с обеих сторон крюка 40 симметрично относительно медианной плоскости P1. Распорные планки 106 и 108 преимущественно имеют симметричную конструкцию относительно медианной плоскости P1.

Каждая из распорных планок 106 и 108 находится на уровне соответствующего демпфирующего элемента 76 или 78 и имеет выемку 109 и опорную поверхность 110.

Распорные планки 106 и 108, во-первых, взаимодействуют с валом, проходящим сквозь канал 46, и, во-вторых, выемка 109 взаимодействует с одним из концов 72 или 74 упора 48 так, чтобы прикреплять распорные планки 106 и 108 к крюку 40.

В проиллюстрированном примере опорная поверхность 110 имеет, в разрезе на медианной плоскости P1, L-образную форму, которая взаимодействует в соединении по форме с нижней поверхностью 112 демпфирующих элементов 76 и 78. Нижние поверхности 112 каждого из демпфирующих элементов 76 и 78 находятся напротив передней и задней частей 82 и 84 в несущем направлении F86 сцепления 45, так что, в деформированной конфигурации демпфирующих элементов 76 и 78, демпфирующие элементы 76 и 78 главным образом деформируются путем сжатия. Опорная поверхность 110 также позволяет предотвратить вращательные перемещения демпферов 76 и 78 вокруг оси X48 упора 48.

Для каждого из демпфирующих элементов 76 и 78 нижняя поверхность 112 выравнивается в среднем несущем направлении F86 с первым участком передних частей 82, который находится поблизости к сквозному пазу 90. Второй участок передних частей 82, который отдален от сквозного паза 90, не выравнивается с нижней поверхностью 112 в среднем несущем направлении F86. Другими словами, передние части 82 частично выступают за опорные поверхности 112. Когда блок 2 переключения находится в замкнутом состоянии, передняя часть 82 каждого демпфирующего элемента 76 или 78, таким образом, содержит область деформации за счет растяжения, которая дополнительно способствует демпфированию сцепления 45 в пределах большей пространственной амплитуды, когда блок 2 переключения переходит из разомкнутого состояния в замкнутое состояние.

Конечно, опорная поверхность 110 может иметь формы, отличные от L-образной формы, проиллюстрированной на фигурах, при условии, что опорная поверхность 110 позволяет поддерживать демпферы 76 и 78, в то же время позволяя демпферам 76 и 78 деформироваться в пределах большей пространственной амплитуды.

Вариант осуществления и варианты, упомянутые выше, могут быть объединены для создания новых вариантов осуществления изобретения.

Изобретение относится к области блоков переключения электрических цепей, предназначенных для прерывания электрического тока. Технический результат заключается в увеличении числа циклов размыкания и замыкания, допустимых в течение срока службы блока. Блок (2) переключения для переключения электрического тока, содержит отделяемые неподвижный (4) и подвижный (8) электрические контакты и механизм (10), способный переключать контакты между замкнутым состоянием и разомкнутым состоянием. Механизм переключения содержит переключающий вал (20), соединенный с подвижным электрическим контактом (8), расцепляющий крюк (40), установленный, чтобы поворачиваться на неподвижной опоре механизма, и содержащий отверстие, в котором размещается упор (48), и рычажную систему (22), соединяющую переключающий вал (20) с расцепляющим крюком. Рычажная система содержит шарнирное сцепление, которое связано с возможностью вращения с расцепляющим крюком (40) и которое содержит основную несущую поверхность (85), которая опирается на упор (48), когда переключающий механизм находится в замкнутом состоянии. Упор (48) выполнен с возможностью упруго деформироваться, когда переключающий механизм переходит из разомкнутого состояния в замкнутое состояние, а сцепление оказывает воздействие на упор с тем, чтобы демпфировать удар сцепления об упор. 8 з.п. ф-лы, 4 ил.

1. Блок (2) переключения для переключения электрического тока, содержащий отделяемые неподвижный (4) и подвижный (8) электрические контакты и механизм (10), способный переключать контакты между замкнутым состоянием и разомкнутым состоянием, причем механизм содержит:

- переключающий вал (20), соединенный с подвижным электрическим контактом (8);

- расцепляющий крюк (40), установленный поворачивающимся на неподвижной опоре механизма и содержащий отверстие, в котором размещен упор (48),

- рычажную систему (22), соединяющую переключающий вал (20) с расцепляющим крюком, причем рычажная система содержит шарнирное сцепление (45), которое вращательно связано с расцепляющим крюком (40) и которое содержит основную несущую поверхность (85), которая опирается на упор (48), когда переключающий механизм находится в замкнутом состоянии,

отличающийся тем, что упор (48) выполнен с возможностью упруго деформироваться, когда переключающий механизм переходит из разомкнутого состояния в замкнутое состояние, а сцепление оказывает воздействие на упор с тем, чтобы демпфировать удар сцепления об упор,

упор (48) удерживается в отверстии расцепляющего крюка (40) посредством упругой отдачи упора,

блок переключения содержит упруго деформируемые демпфирующие элементы (76, 78), причем демпфирующие элементы находятся в ослабленной конфигурации, когда переключающий механизм (10) находится в разомкнутом состоянии, тогда как когда переключающий механизм находится в замкнутом состоянии, вспомогательные несущие поверхности (86, 88) сцепления (45) опираются на соответствующие несущие части (82, 84) демпфирующих элементов, и демпфирующие элементы находятся в деформированной конфигурации,

каждый из демпфирующих элементов (76, 78) находится на уровне соответствующего конца (72, 74) упора (48) и каждый содержит канал (80) для удерживания их на упоре, каждый демпфирующий элемент также содержит сквозной паз (90), так что в замкнутом состоянии блока (2) переключения основная несущая поверхность (85) сцепления опирается непосредственно на упор.

2. Блок (2) переключения по предыдущему пункту, отличающийся тем, что упор (48) выполнен из высокоупругой стали.

3. Блок (2) переключения по предыдущему пункту, отличающийся тем, что упор (48) содержит спиральный штифт.

4. Блок (2) переключения по любому из предыдущих пунктов, отличающийся тем, что каждый демпфирующий элемент содержит переднюю часть (82) и заднюю часть (84), причем передняя и задняя части находятся с обеих сторон сквозного паза (90) и выполнены так, чтобы, когда переключающий механизм (10) переходит из разомкнутого состояния в замкнутое состояние, приходить в соприкосновение со вспомогательными несущими поверхностями (86, 88) сцепления (45) прежде, чем основная несущая поверхность (85) сцепления будет опираться непосредственно на упор (48).

5. Блок (2) переключения по предыдущему пункту, отличающийся тем, что демпфирующие элементы (76, 78) содержат деформируемые полости (101, 102, 103), выполненные в передней части (82), причем полости открыты, когда демпфирующие элементы (76, 78) находятся в ослабленной конфигурации, тогда как когда блок (2) переключения находится в замкнутом состоянии, полости закрыты.

6. Блок (2) переключения по предыдущему пункту, отличающийся тем, что демпфирующие элементы (76, 78) выполнены так, что каждая из полостей (101, 102, 103) в передней части (82) имеет соответствующую толщину (D1, D2, D3), измеренную параллельно среднему несущему направлению (F86), причем сумма толщин составляет от 30% до 70% размера (D82) передней части (82), измеренного параллельно среднему несущему направлению, предпочтительно от 40% до 60%, при этом среднее несущее направление (F86) определяется по направлению контактного усилия между сцеплением (45) и передней частью (82), когда блок переключения переходит из разомкнутого состояния в замкнутое состояние.

7. Блок (2) переключения по любому из предыдущих пунктов, отличающийся тем, что демпфирующие элементы (76, 78) выполнены из эластомерного материала, имеющего твердость по Шору А от 50° до 90°, предпочтительно от 60° до 80°, более предпочтительно практически равную 70°.

8. Блок (2) переключения по любому из предыдущих пунктов, отличающийся тем, что переключающий механизм (10) содержит две распорные планки (106, 108), которые являются одним целым с расцепляющим крюком (40) и каждая из которых находится на уровне соответствующего демпфирующего элемента (76, 78), причем каждая распорная планка имеет опорные поверхности (110), выполненные с возможностью взаимодействовать в соответствии по форме с нижними поверхностями (112) демпфирующих элементов, при этом нижние поверхности находятся напротив передней и задней частей (82, 84) в среднем несущем направлении (F86) сцепления (45), так что в деформированной конфигурации демпфирующие элементы деформированы за счет сжатия.

9. Блок (2) переключения по предыдущему пункту, отличающийся тем, что передние части (82) демпфирующих элементов (76, 78) частично выступают за опорные поверхности (110), так что, когда блок переключения находится в замкнутом состоянии, передняя часть (82) каждого демпфирующего элемента также содержит область деформации за счет растяжения.

| FR 2985600 B1, 28.11.2014 | |||

| Устройство для приведения в возвратно-поступательное движение рамы щеток в зерноочистительных машинах | 1934 |

|

SU42780A1 |

| DE 102006012125 B3, 15.11.2007 | |||

| ЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ПЕРЕКЛЮЧЕНИЯ, СОДЕРЖАЩЕЕ ДВА ПРЕРЫВАТЕЛЯ, ТАКИХ КАК ШИННЫЙ РАЗЪЕДИНИТЕЛЬ И ЗАЗЕМЛЯЮЩИЙ РАЗЪЕДИНИТЕЛЬ, И СОДЕРЖАЩЕЕ ОБЩЕЕ ИСПОЛНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОДВИЖНЫХ КОНТАКТОВ ПРЕРЫВАТЕЛЕЙ | 2009 |

|

RU2516446C2 |

| US 4267419 A1, 12.05.1981 | |||

| РЕЖУЩАЯ ПЛАСТИНА И ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ | 2017 |

|

RU2717617C1 |

Авторы

Даты

2024-10-14—Публикация

2020-12-15—Подача