Изобретение относится к области обработки металлов поверхностным пластическим деформированием с использованием энергии ультразвуковых колебаний, позволяющих формировать нанокристаллические структуры в поверхностном слое, и может быть использовано в машиностроении для упрочнения поверхностного слоя, повышения износостойкости, коррозионной стойкости, надежности и долговечности различных изделий.

В качестве аналога был рассмотрен способ получения нанокристаллической структуры на поверхности деталей, описанный в патенте FR 2812284. Данный способ получения нанокристаллической структуры на поверхности металла осуществляется за счет соударения сферических шариков, подвергающихся вибрации с помощью ультразвуковых колебаний, находящихся в замкнутом объеме в вакууме, с поверхностью обрабатываемого металла. Частота и амплитуда колебаний шариков рассчитана таким образом, чтобы сообщить достаточную кинетическую энергию для создания наноструктуры на поверхности обрабатываемого изделия.

Недостаток способа связан с высокими энергозатратами, необходимыми для создания вакуума, а также с обеспечением и поддержанием определенной температуры в рабочей зоне. Высокая длительность обработки (до 10 часов) и шумы высокой частоты в течение всего процесса обработки.

Наиболее близким техническим решением, принятым за прототип, является способ ультразвуковой ударной механической обработки поверхности, описанный в RU 2005103594 A. Способ предусматривает нанесение ультразвуковых ударов при помощи набора ультразвуковых ударных элементов в ответ на периодические вибрации ультразвукового силового источника. В результате чего возбуждается достаточная кинетическая энергия в индивидуальных ударных элементах набора для того, чтобы вызвать при столкновении с рабочей поверхностью как изменение текстуры рабочей поверхности, так и деформации субповерхностной области металла заготовки.

Недостатком способа является небольшая глубина упрочнения поверхностного слоя металла вследствие отсутствия предварительной механической обработки поверхности изделия перед ультразвуковой ударной обработкой.

Задачей заявленного способа является формирование на поверхности стального образца слоя, имеющего нанокристаллическую структуру, обеспечивающую повышение коррозионной стойкости, износостойкости, циклической прочности, а также надежности и долговечности различных изделий машиностроения.

Поверхностно-пластическая деформация формирует дислокационную структуру. Упрочнение при пластической деформации объясняется тем, что с увеличением степени пластической деформации на несколько порядков возрастает число дислокаций. Упрочнение вызывается также торможением дислокаций в связи с измельчением блоков, искажением кристаллической решетки металла, возникновением напряжений сжатия. Особенно эффективным «барьером» для торможения распространения дислокаций являются границы зерен и блоков, упрочнение более интенсивно происходит на границах зерен, мелкое зерно упрочняется интенсивнее крупного.

Наибольший эффект упрочнения и тем самым повышения эксплуатационных характеристик различных деталей и изделий можно реализовать с помощью измельчения зерна, чем мельче зерно, тем выше прочность металла. Для металлических крупнозернистых материалов влияние размера зерна на твердость (прочность) описывается соотношением Холла - Петча

,

,

где НV - твердость; σт - предел текучести; Н0 - твердость тела зерна; σ0-внутреннее напряжение, препятствующее распространению пластического сдвига в теле зерна; κ - коэффициент пропорциональности; d - диаметр зерна.

Благодаря эффекту Бриджмена, когда совместно с пластической деформацией накладывается сдвиговая деформация, за счет чего обеспечивается эффективное с высокой степенью деформирование обрабатываемого материала, что позволяет формировать субмикрокристаллическую и нанокристаллическую структуру материала изделия. В нашем случае эффект Бриджмена достигается за счет чередующихся деформаций сжатия и сдвига, возникающих в результате вращения детали и перемещения по обрабатываемой поверхности детали индентора, колеблющегося с ультразвуковой частотой.

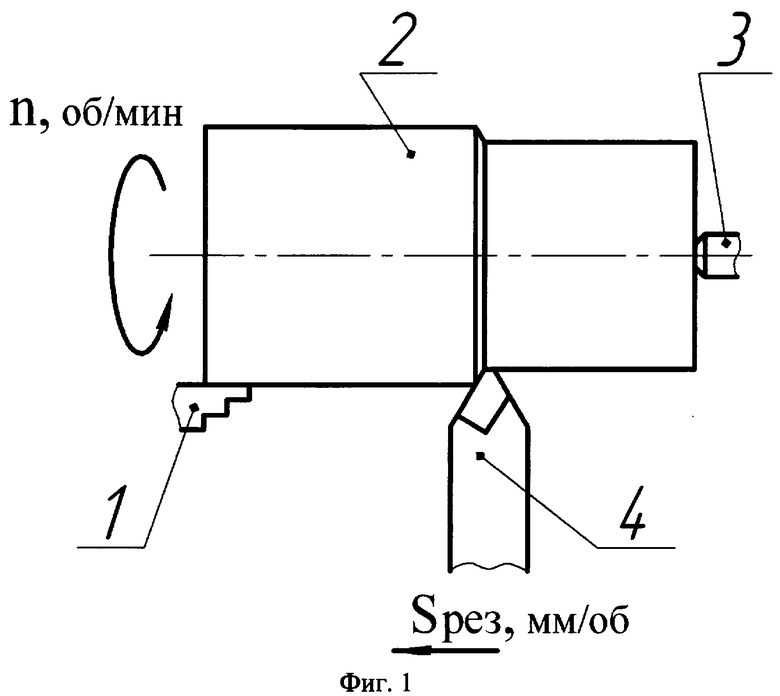

Изобретение иллюстрируется чертежами, где на фиг.1 и фиг.2 изображен вариант обработки изделия, поясняющий реализацию способа.

Способ реализуется следующим образом: производится предварительная механическая обработка детали на токарном станке с последующей ультразвуковой ударной обработкой. Деталь 2 (фиг.1) устанавливается в трехкулачковый патрон 1 токарного станка и поджимается центром 3. После механической обработки резцом 4, имеющим определенные углы заточки, формируется поверхность с величиной шероховатости Rz 10-20 мкм и трапециевидной формой гребней профиля шероховатости с шириной при основании 25-35 мкм и углом наклона боковых сторон 5-10°, представленная на фиг.3. Далее вместо резца в резцедержатель токарного станка устанавливается ультразвуковой ударный инструмент 5 (фиг.2). Производится обработка поверхности детали 2 твердосплавным индентером, колеблющимся с ультразвуковой частотой. В зоне локального контакта индентора с обрабатываемой поверхностью возникает очаг пластической деформации, который перемещается вместе с индентером. После обработки ультразвуковым инструментом формируется поверхность с величиной шероховатости Rz 3,5-5,5 мкм (фиг.4). При этом получение высокой чистоты поверхности достигается за счет локализации выглаживающегося воздействия индентора в тонком поверхностном слое, а именно на гребнях шероховатости, полученных после предварительной токарной обработки.

На металлографическом изображении структуры (фиг.5), в поверхностном слое толщиной 2-3 мкм наблюдается нетравящийся слой, а на глубине 3-12 мкм - неравноосные зерна, вытянутые в направлении обработки (фиг.7). Далее следует плавный переход к исходной структуре стали (фиг.8).

После обработки предлагаемым способом в поверхностном слое образца наблюдается нанокристаллическая структура, состоящая из смеси кристаллитов α-фазы и хаотически расположенных частиц цементита (фиг.6). Области свободного феррита, характерные для структуры исходного состояния, практически не отмечаются. На глубине 3-10 мкм сохраняется зеренная, но продеформированная структура исходного материала и наблюдаются субструктурные превращения в пластинчатом перлите, такие как фрагментирование пластин феррита и пластин цементита (фиг.7). Области свободного феррита приобретают субзеренное строение.

Результаты исследования распределения значений микротвердости по сечению образцов представлены на фиг.9. Для всех сталей максимальные значения микротвердости при ультразвуковой обработке имеют место на поверхности. Величина микротвердости по глубине монотонно снижается до уровня микротвердости материала сплавов в исходном состоянии. Монотонное убывание микротвердости (глубина проработки составила 400 мкм) обусловлено изменениями макро-, микро- и субмикроструктуры стали, а также характером изменения остаточных условий сжимающих напряжений при ультразвуковой обработке. Абсолютные максимальные значения микротвердости на поверхности стальных образцов и глубина упрочненного слоя зависят от концентрации углерода в стали и возрастают с увеличением количества углерода.

На фиг.10 представлена зависимость микротвердости поверхностного слоя после ультразвуковой обработки от значения исходной шероховатости, полученной после предварительного точения. Уменьшение исходной шероховатости способствует снижению значений микротвердости до значения исходного металла. Это свидетельствует о малой степени деформации гребней шероховатости, полученных после предварительной токарной обработки. Однако увеличение исходной шероховатости до определенного уровня (Rz 10-25 мкм) способствует повышению значений микротвердости в поверхностных слоях после ультразвуковой обработки за счет высокой степени деформации гребней шероховатости.

Однако дальнейшее увеличение шероховатости до уровня 4 класса является предельной величиной, так как происходит интенсивное накопление макродефектов поверхностного слоя в виде неполностью продеформированных гребней шероховатости после ультразвуковой обработки. С уменьшением степени деформирования происходит значительное снижение микротвердости поверхностного слоя вследствие низкой степени деформирования.

Установлено, что поверхности сталей, обработанные предлагаемым способом, имеют более низкую вероятность возникновения коррозии, чем поверхности, обработанные шлифованием. Образцы находились в течение 30 суток на воздухе при нормальных условиях. Установлено, что поверхность образцов, обработанных предлагаемым способом, не повреждена очагами коррозии. Образцы, не подвергнутые обработкой по данному способу, имеет ярко выраженные очаги коррозии по всей поверхности.

Проведенные исследования позволили заключить, что эффект предлагаемого способа заключается в измельчении структуры поверхностного слоя, формировании субструктуры в нижележащих слоях, значительном снижении шероховатости, повышении твердости поверхности и, как следствие, обеспечении высоких эксплуатационных свойств различных деталей и изделий машиностроения.

Проведенные исследования и приведенные выше выкладки позволяют заключить, что поставленная задача решается путем применения предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

| Способ ультразвуковой упрочняющей обработки деталей из низкоуглеродистой конструкционной стали | 2022 |

|

RU2800481C1 |

| Способ комбинированной обработки титана для биомедицинского применения | 2023 |

|

RU2823221C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2011 |

|

RU2465968C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛИ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2442841C2 |

| Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях | 2018 |

|

RU2709550C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНА | 2012 |

|

RU2503741C1 |

| СПОСОБ НАНОСТРУКТУРИРУЮЩЕГО УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2011 |

|

RU2460628C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530678C1 |

Изобретение относится к области обработки стальных деталей поверхностным пластическим деформированием с использованием энергии ультразвуковых колебаний. Для формирования нанокристаллической структуры в поверхностном слое и субструктуры в нижележащих слоях, повышения износостойкости, коррозионной стойкости, надежности и долговечности деталь предварительно подвергают механической обработке точением на токарном станке с созданием на ее поверхности шероховатости в виде гребней с профилем трапециевидной формы с высотой 10-20 мкм, шириной при основании 25-35 мкм и углом наклона боковых сторон 5-10° с последующим воздействием на поверхность детали индентором, нормально колеблющимся с ультразвуковой частотой. 10 ил.

Способ упрочнения поверхности детали из конструкционных сталей, включающий воздействие на поверхность детали индентором, нормально колеблющимся с ультразвуковой частотой, отличающийся тем, что предварительно деталь подвергают механической обработке точением с созданием на поверхности шероховатости в виде гребней с профилем трапециевидной формы с высотой 10-20 мкм, шириной при основании 25-35 мкм и углом наклона боковых сторон 5-10°.

| RU 2005103594 А, 27.07.2005 | |||

| СПОСОБ ЗАЩИТЫ СТАЛЕЙ ОТ КОРРОЗИИ | 2000 |

|

RU2185449C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 0 |

|

SU273244A1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ЦИРКУЛЯЦИОННЫХ ТРУБОПРОВОДОВ АЭС И ТЭС | 2004 |

|

RU2268312C1 |

| US 3276918 А, 04.10.1966. | |||

Авторы

Даты

2009-05-10—Публикация

2007-12-24—Подача