Изобретение относится к области машиностроения, а именно к области ультразвуковых поверхностных обработок металлических изделий.

Низкоуглеродистые конструкционные нелегированные или низколегированные стали являются широко востребованными материалами в различных отраслях промышленности, например, в автомобильной, станкостроительной, приборостроительной и др., поскольку обладают относительно небольшой твердостью, значительной пластичностью и хорошей свариваемостью. Это определяет их высокую технологичность (удобство использования) при производстве и ремонте деталей машин, механизмов и конструкций, когда требуется выполнять механообработку резанием, формоизменение при пластическом деформировании и соединение сваркой отдельных элементов изделия. Однако недостатком указанных материалов являются низкие прочностные свойства, которые могут не увеличиваться при термической обработке. Эффективным направлением упрочнения низкоуглеродистых конструкционных сталей являются современные методы деформационных обработок.

Долговечность металлических изделий в основном определяется состоянием их поверхностного слоя, поскольку поверхность подвергаются наиболее интенсивному воздействию во многих условиях эксплуатации – при износе и других видах механического контактного нагружения, коррозии, эрозии при кавитационном воздействии и др. Поэтому повышение эксплуатационной стойкости изделия может быть достигнуто в первую очередь упрочнением поверхностного слоя. Для повышения физико-механических свойств изделий из низкоуглеродистой конструкционной стали могут быть эффективно использованы ультразвуковые поверхностные деформационные обработки, формирующие на поверхности металла упрочненный слой с сильно диспергированной структурой [Yang J., Liu D., Zhang X., Liu M., Zhao W., Liu C. The effect of ultrasonic surface rolling process on the fretting fatigue property of GH4169 superalloy. International Journal of Fatigue. 2020. Vol. 133. P. 105373].

Известные методы поверхностного пластического деформирования, используемые в качестве финишной обработки, позволяют существенно повысить качество поверхности, но при этом не достигается значительное упрочнение приповерхностного слоя [Li, L., Kim, M., Lee, S., Bae, M., & Lee, D. Influence of multiple ultrasonic impact treatments on surface roughness and wear performance of SUS301 steel. Surface and Coatings Technology. 2016. Vol. 307. P. 517–524]. Одновременное эффективное упрочнение поверхностного слоя и формирование низкой шероховатости поверхности обеспечивают рост износостойкости деталей в процессе эксплуатации.

Повышение эксплуатационных характеристик изделий из конструкционных низкоуглеродистых сталей за счет создания приповерхностного деформационно упрочненного слоя с высоким содержанием углерода и низкой шероховатости поверхности позволяет существенно расширить области применения указанных материалов. Углерод обеспечивает эффективное закрепление многочисленных дислокаций, возникающих при деформационной обработке, способствуя тем самым повышению твердости поверхностных слоев.

Поэтому важной технической проблемой, на решение которой направлен заявляемый способ, является упрочнение (повышение твердости и глубины упрочненного слоя) деталей из низкоуглеродистой конструкционной стали с одновременным обеспечением низкой шероховатости поверхности детали.

Известен способ упрочнения поверхности детали из конструкционных сталей, включающий предварительную механическую обработку точением с созданием на ее поверхности шероховатости в виде гребней с профилем трапециевидной формы с высотой 10-20 мкм, шириной при основании 23-35 мкм и углом наклона боковых сторон 5-10° с последующим перпендикулярным воздействием на поверхность детали индентором, колеблющимся с ультразвуковой частотой. [Патент РФ №2354715]

Однако данный способ не решает техническую проблему упрочнения металлических деталей из низкоуглеродистой конструкционной стали с одновременным обеспечением низкой шероховатости поверхности детали, повышением твердости и глубины упрочненного слоя. Перпендикулярное воздействие колеблющимся индентором не обеспечивает значительного упрочнения поверхности, а глубина упрочнения поверхностного слоя составляет всего 3-12 мкм.

Известен способ ультразвуковой финишной обработки наружных цилиндрических поверхностей [Патент РФ №2393076], в котором обработка проводится с применением смазочного материала на обрабатываемой поверхности, осуществляется вращение детали и воздействие на ее наружную поверхность устройством с деформирующим элементом. Устройство с деформирующим элементом передвигают вдоль детали и задают ему поперечные и продольные ультразвуковые колебания. Поперечные ультразвуковые колебания устройству задают с помощью двух источников колебаний, расположенных в одной плоскости перпендикулярно устройству и под углом 90 градусов по отношению друг к другу. При этом траекторию результирующих ультразвуковых колебаний задают в форме фигуры Лиссажу.

Однако предложенный способ не решает технической проблемы эффективного упрочнения металлических деталей из низкоуглеродистой конструкционной стали с одновременным обеспечением низкой шероховатости поверхности детали, повышением твердости и глубины упрочненного слоя. Данный способ обеспечивает лишь относительно небольшую степень деформации поверхностного слоя, что приводит к образованию деформируемого слоя небольшой глубины при отсутствии насыщения его углеродом и, как следствие, с низким уровнем твердости.

Наиболее близким к заявляемому является способ ультразвуковой упрочняющей обработки детали [Патент РФ №2643289], включающий воздействие на поверхность детали индентором, колеблющимся с ультразвуковой частотой, при этом индентор прижимают к обрабатываемой поверхности под углом 60-80 градусов по схеме «углом вперед», когда отклонение направления ударного воздействия от вертикали устанавливают в сторону направления подачи детали (наклон в сторону необработанной поверхности), а в качестве защитной атмосферы используют безокислительную атмосферу, создаваемую аргоном, азотом или гелием, углекислым газом или их смесью. Данный способ позволяет производить обработку низкоуглеродистых конструкционных сталей.

Однако, в случае применения рассматриваемого способа для обработки термически не упрочненных низкоуглеродистых конструкционных сталей без использования смазочных жидкостей и наклонном ударе появляется большая вероятность развития на их поверхности процессов схватывания и разрушения вследствие большой сдвиговой деформации поверхностного слоя. Вследствие этого, одностадийная обработка «углом вперед» приводит к созданию упрочнённого слоя небольшой глубины. Вместе с тем при данных условиях нагружения наблюдается быстрый износ инструмента.

Таким образом, этот способ не обеспечивает решение технической проблемы упрочнения металлических изделий из низкоуглеродистой конструкционной стали с одновременным обеспечением низкой шероховатости поверхности детали, повышением твердости и глубины упрочненного слоя.

Технический результат заявляемого изобретения заключается в насыщении углеродом поверхностного слоя и соответствующем повышении твердости и толщины упрочненного слоя с формированием низкой шероховатости поверхности деталей из низкоуглеродистой конструкционной стали.

Заявляемый технический результат достигается за счет того, что в способе ультразвуковой упрочняющей обработки деталей из низкоуглеродистой конструкционной стали, включающем воздействие на поверхность детали индентором, колеблющимся с ультразвуковой частотой, при этом индентор прижимают к обрабатываемой поверхности под острым углом наклона 60-80° по схеме «углом вперед», когда отклонение направления ударного воздействия от вертикали устанавливают в сторону направления подачи детали (наклон в сторону необработанной поверхности), согласно изобретению, перед обработкой на обрабатываемую поверхность детали предварительно наносят масляную смазочно-охлаждающую жидкость и перед воздействием на деталь по схеме «углом вперед» осуществляют воздействие индентором, прижимаемым к обрабатываемой поверхности под углом наклона к обрабатываемой поверхности 50-80° по схеме «углом назад», когда отклонение направления ударного воздействия инструмента от вертикали устанавливают в сторону, обратную направлению подачи детали (наклон в сторону обработанной поверхности).

При этом:

- в качестве смазочно-охлаждающей жидкости используют индустриальное масло

40;

Использование обработки в два прохода позволяет формировать поверхность с низкой шероховатостью, высокой твердостью и градиентно-упрочненным слоем. При первом проходе «углом назад» происходит упрочнение и увеличение глубины градиентно-упрочненного слоя более эффективное, чем при обработке в наиболее близком решении, однако данная обработка «углом назад» сопровождается формированием развитого микрорельефа с высокой шероховатостью поверхности. При втором проходе «углом вперед» происходит сглаживание микрорельефа поверхности, сформированного при первом проходе и, как следствие, уменьшение шероховатости деформационно-упрочненной поверхности.

Использование наклонного удара под острым углом в пределах 50-80° к обрабатываемой поверхности детали с нанесенной на нее масляной смазочно-охлаждающей жидкостью существенно усиливает процесс насыщения поверхностного слоя конструкционных сталей углеродом из этой жидкости. При наклонном воздействии на поверхность металла индентором с ультразвуковой частотой возрастает сдвиговая составляющая пластической деформации. Это приводит к существенному диспергированию поверхностного слоя (вплоть до субмикро- и наноструктурного состояния). Такое субмикро- и нанокристаллическое состояние характеризуется повышенной диффузионной активностью и, соответственно, более интенсивной диффузией атомов углерода из углеродсодержащей среды по многочисленным границам субмикро- и нанозерен. Ротации микрообъемов металла при активизации ротационного механизма пластичности (в условиях усиления фрикционной составляющей воздействия индентором при наклонном ударе) также способствуют транспортировке атомов углерода во внутренние слои поверхностного слоя. Насыщение поверхностного слоя углеродом из масляной смазочно-охлаждающей жидкости обеспечивает эффективное закрепление атомами углерода многочисленных дислокаций (дислокационный механизм упрочнения), генерируемых при деформационном воздействии, а также усиление твердорастворного механизма упрочнения. При снижении угла наклонного удара до 50° достигается максимальная глубина упрочненного слоя, самое эффективное насыщение поверхностного слоя углеродом и наилучшее упрочнение поверхности деталей.

Обработка при наклоне индентора на угол, меньший нижнего предела 50°, приводит к избыточному накоплению деформаций в упрочненном слое, что вызывает появление микропор, трещин и возможность его шелушения и отслаивания, которые вызывают значительный рост параметра шероховатости при двухстадийной обработке. Угол, больший 80°, не обеспечивает в достаточной мере увеличения доли сдвиговой составляющей пластической деформации и соответствующей эффективной проработки поверхностного слоя, следовательно, не достигается максимально возможный прирост твердости.

Таким образом, новый технический результат, который достигается заявляемым изобретением за счет создания на поверхности конструкционной стали сильнодеформированного слоя с дисперсной структурой, заключается в упрочнении металлических деталей из низкоуглеродистой конструкционной стали за счет насыщения углеродом поверхностного слоя и реализации больших степеней пластической деформации с одновременным обеспечением низкой шероховатости поверхности детали, повышением твердости и глубины упрочненного слоя.

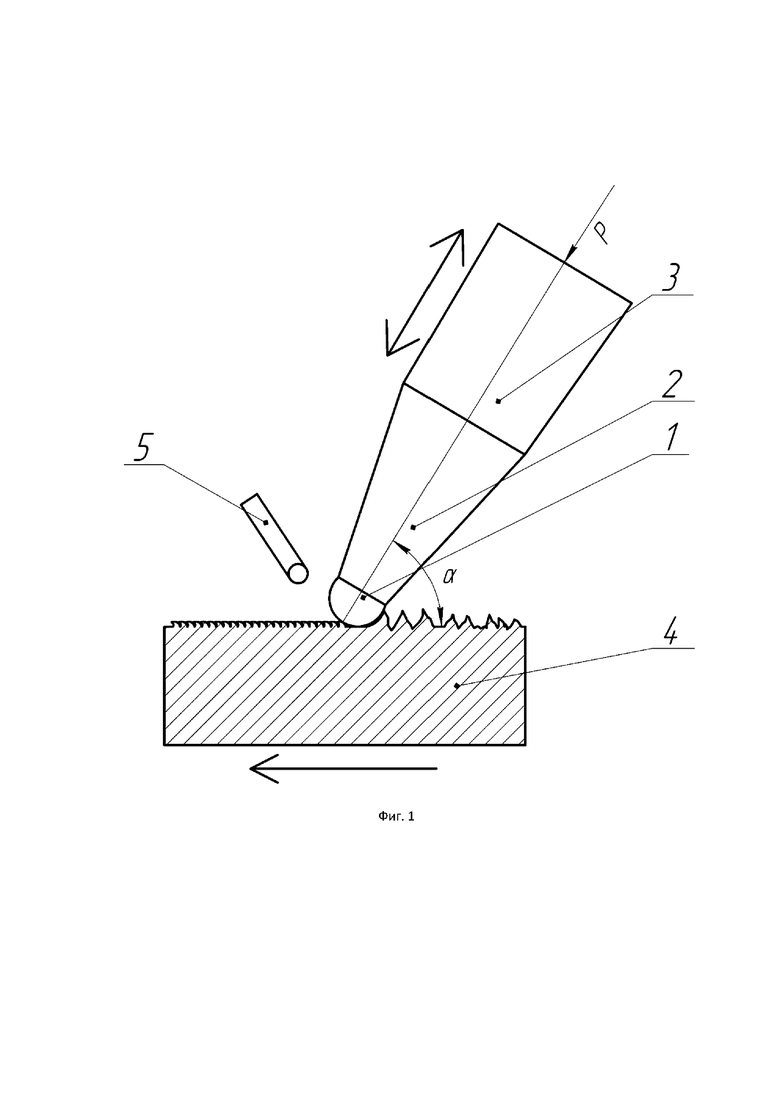

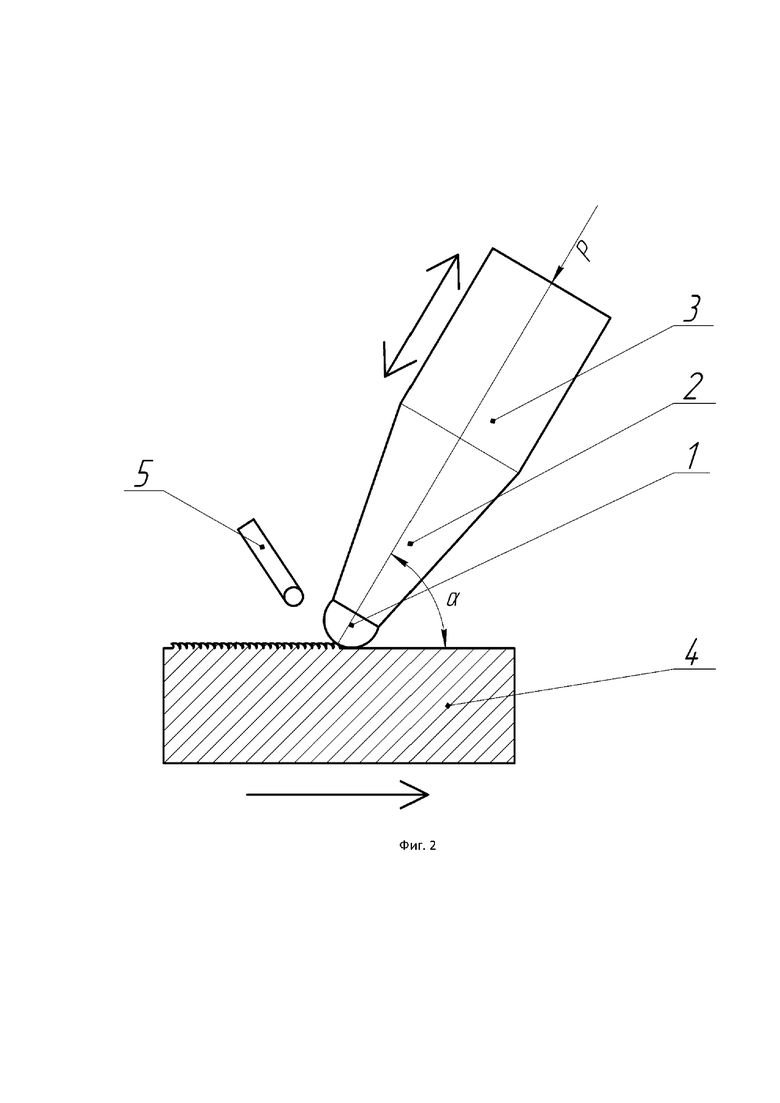

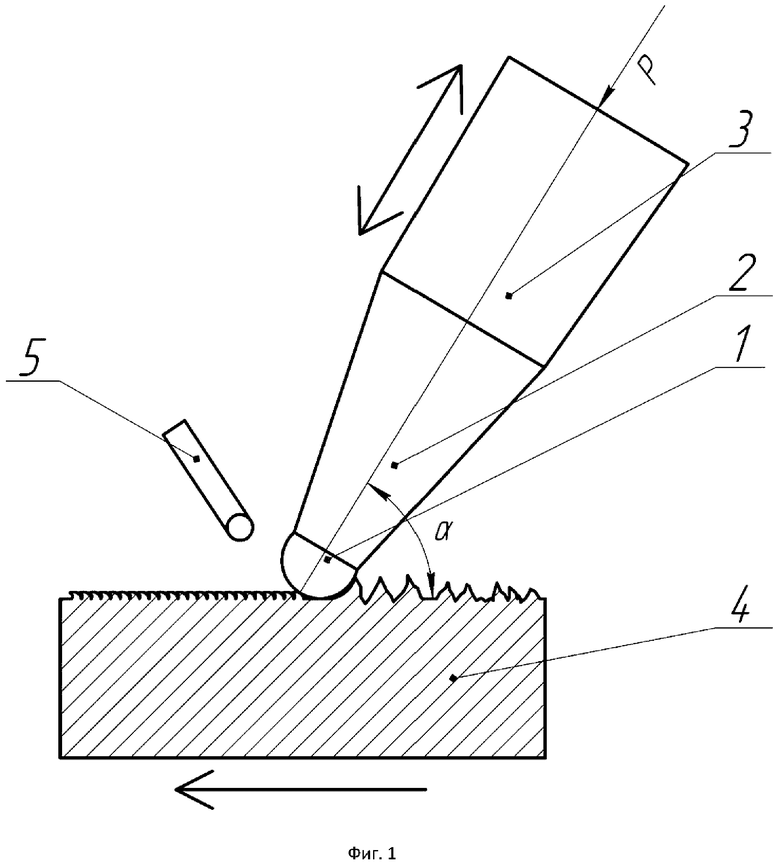

Изобретение поясняется графическими изображениями:

На фиг. 1 показана схема ультразвуковой упрочняющей обработки деталей по схеме «углом назад».

На фиг. 2 показана схема ультразвуковой упрочняющей обработки деталей по схеме «углом вперед».

Ультразвуковую упрочняющую обработку осуществляют индентором 1, соединенным с волноводом 2 и магнитострикционным элементом 3, воздействующим на поверхность образца 4 колебаниями с ультразвуковой частотой под острым углом ɑ. Воздействие индентором 1 на поверхность металлической детали осуществлялось в индустриальном масле И-40, которое подавалось через сопло 5.

Способ осуществляется следующим образом. Плоские образцы 4 из низкоуглеродистой низколегированной стали 09Г2С в состоянии поставки с феррито-перлитной структурой подвергали механическому шлифованию. Последующую ультразвуковую упрочняющую обработку проводили с использованием установки ИЛ4-2 твердосплавным полусферическим индентором 1 из сплава ВК8 с радиусом полусферы R=3 мм, колеблющимся с ультразвуковой частотой (f =22 кГц), с использованием индустриального масла И-40 под различными углами α при нагрузке на индентор 1 P=149 Н. Средняя скорость перемещения образца 4 V=0,6 м/мин. Шаг поперечного смещение индентора по схеме «углом назад» d=0,035 мм, а по схеме «углом вперед» – d=0,05 мм.

Наряду с реализацией заявленного способа были проведены испытания известных способов с нагрузкой на индентор P=149 Н и шагом сканирования d=0,05 мм: с применением индустриального масла И-40 под углом 90° к поверхности образца на стали 09Г2С и с применением аргона в качестве защитной атмосферы под различными острыми углами наклона индентора на стали 09Г2С.

После реализации заявленного и известного способов на обработанных поверхностях определяли шероховатость на оптическом профилометре, содержание углерода в слое толщиной ~60 мкм с помощью эмиссионного спектрометра и микротвердость по методу восстановленного отпечатка при нагрузке на индентор Виккерса 0,245 Н. Результаты исследования представлены в таблице.

Таблица

масс. %

Из представленной таблицы видно, что предложенная ультразвуковая упрочняющая обработка с нанесением перед обработкой на рабочую поверхность обрабатываемой детали масляной смазочно-охлаждающей жидкости приводит к уменьшению среднего значения параметра шероховатости (до 220-530 нм) по сравнению с ультразвуковой упрочняющей обработкой в аргоне (400-850 нм) и стандартной ультразвуковой обработке в масле (700 нм).

После проведение ультразвуковых обработок формируется профиль поверхности, который представляет из себя гребни и впадины [Лежнин Н.В., Макаров А.В., Лучко С.Н., Логинов Б.А., Логинов А.Б. Особенности формирования топографии поверхности конструкционной стали 09Г2С при ультразвуковой ударно-фрикционной упрочняющей обработке. Обработка металлов (технология, оборудование, инструменты). 2020. Т. 22, № 2.С. 16-29.]. При стандартной ультразвуковой обработке под углом 90° происходит прямой удар, который формирует симметричные валики из гребней и впадин. Ухудшение шероховатости с уменьшением угла наклона связано с особенностью формирования на поверхности металла микрорельефа в виде несимметричного валика, смещенного в направлении удара [Лежнин Н.В., Макаров А.В., Лучко С.Н. Влияние ультразвуковой ударно-фрикционной обработки на упрочнение и топографию поверхности конструкционной стали 09Г2С. Письма о материалах 2019. Т. 9. С. 310-315.]. Чем острее угол α между направлением ударного воздействия и поверхностью в пределах 50-80°, тем сильнее смещение пластического валика. Поэтому параметр шероховатости сильно меняется в зависимости от угла наклона инструмента.

Из таблицы следует, что предложенная обработка в масляной смазочно-охлаждающей жидкости обеспечивает значительный рост микротвердости (до 400-600 HV 0,025) по сравнению с микротвердостью исходного состояния (260 HV 0,025) и после стандартной ультразвуковой обработки в масле под углом 90° к поверхности (320 HV 0,025), а также имеет близкий уровень микротвердости по сравнению с микротвердостью после УЗО в аргоне (410-650 HV 0,025). Рост твердости с уменьшением угла наклона инструмента происходит благодаря увеличения сдвиговой составляющей пластической деформации и трения между образцом и инструментом [Лежнин Н.В., Макаров А.В., Лучко С.Н., Логинов Б.А., Логинов А.Б. Особенности формирования топографии поверхности конструкционной стали 09Г2С при ультразвуковой ударно-фрикционной упрочняющей обработке. Обработка металлов (технология, оборудование, инструменты). 2020. Т. 22, № 2.С. 16-29.]. Вместе с увеличением микротвердости происходит и рост глубины упрочненного слоя вплоть до ~150 мкм.

Из таблицы следует также, что после двухэтапной обработки низкоуглеродистой конструкционной стали в масляной смазочно-охлаждающей жидкости происходит повышение содержания углерода в поверхностном слое толщиной ~60 мкм до 0,22 масс. % С по сравнению с концентрациями углерода в стали 09Г2С в исходном состоянии (0,12 масс. % С) и после стандартной УЗО в масле (0,15 масс. % С). Содержание углерода после двухэтапной обработки в более тонких поверхностных слоях, чем слой толщиной ~60 мкм (в котором определяли концентрацию углерода с помощью эмиссионного спектрометра), значительно больше измеренных 0,22 масс. %.

Таким образом, заявляемый способ позволяет создать на поверхности конструкционной стали 09Г2С слой с сильно диспергированной (вплоть до субмикро- и нанокристаллического состояния) структурой с повышенным содержанием углерода (до ~0,22 масс.% в слое толщиной ~60 мкм), характеризующейся большим сопротивлением пластическому деформированию, что обеспечивает рост твердости поверхностного слоя вплоть до 600 HV 0,025 и глубины упрочненного слоя вплоть до ~150 мкм, при одновременном обеспечении высокого качества поверхности обработанной конструкционной стали (снижение параметра шероховатости Ra вплоть до 200 нм). Следовательно способ обеспечивает насыщение углеродом и эффективное упрочнение (рост твердости и толщины упрочненного слоя) низкоуглеродистой конструкционной стали в сочетании с достижением низкой шероховатости обработанной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354715C1 |

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей | 1988 |

|

SU1632751A1 |

| СПОСОБ НАНОСТРУКТУРИРУЮЩЕГО УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2011 |

|

RU2460628C1 |

| УДАРНО-ОБКАТНОЙ ИНСТРУМЕНТ С АКСИАЛЬНО СМЕЩЕННЫМИ ИНДЕНТОРАМИ | 2009 |

|

RU2412038C1 |

| СПОСОБ УДАРНОЙ ОБКАТКИ | 2009 |

|

RU2412039C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2023 |

|

RU2806646C1 |

| Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях | 2018 |

|

RU2709550C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464153C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464154C1 |

Изобретение относится к области машиностроения и может быть использовано в различных отраслях промышленности, например в автомобильной, станкостроительной и др., для упрочняющей обработки деталей из низкоуглеродистой конструкционной стали. Способ включает воздействие на поверхность детали индентором, колеблющимся с ультразвуковой частотой, который прижимают к обрабатываемой поверхности под острым углом наклона 50-80° по схеме «углом вперед», при которой отклонение направления ударного воздействия от вертикали устанавливают в сторону направления подачи детали. Перед обработкой на обрабатываемую поверхность детали предварительно наносят масляную смазочно-охлаждающую жидкость, а перед воздействием на деталь по схеме «углом вперед» осуществляют воздействие индентором под углом наклона к обрабатываемой 50-80° по схеме «углом назад», при которой отклонение направления ударного воздействия инструмента от вертикали устанавливают в сторону, обратную направлению подачи детали. Повышается твердость и глубина упрочненного слоя. 1 з.п. ф-лы, 1 табл., 2 ил.

1. Способ ультразвуковой упрочняющей обработки деталей из низкоуглеродистой конструкционной стали, включающий воздействие на поверхность детали индентором, колеблющимся с ультразвуковой частотой, отличающийся тем, что перед воздействием на поверхность детали наносят масляную смазочно-охлаждающую жидкость, индентор прижимают к обрабатываемой поверхности под углом наклона 50-80° и осуществляют воздействие индентором по схеме «углом назад», при которой отклонение направления ударного воздействия инструмента от вертикали устанавливают в сторону, обратную направлению подачи детали, а затем, изменяя положение индентора, прижимают его к обрабатываемой поверхности под углом наклона 50-80° и осуществляют воздействие индентором по схеме «углом вперед», при которой отклонение направления ударного воздействия от вертикали устанавливают в сторону направления подачи детали.

2. Способ по п.1, отличающийся тем, что в качестве смазочно-охлаждающей жидкости используют индустриальное масло 40.

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ КРУГОВОГО ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ ДЕРЖАТЕЛЯ ИНСТРУМЕНТА | 0 |

|

SU206757A1 |

| Способ упрочнения с ультразвуком нагружных цилиндрических поверхностей деталей | 1987 |

|

SU1426764A1 |

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей | 1989 |

|

SU1698041A1 |

| Способ ультразвуковой обработки деталей с покрытием | 1987 |

|

SU1447646A1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2666396C2 |

| Проходческий экскаватор | 1948 |

|

SU78733A1 |

Авторы

Даты

2023-07-21—Публикация

2022-09-30—Подача