Изобретение относится к строительным и дорожным машинам, а именно к землеройно-транспортным, типа бульдозеров. Землеройно-транспортные машины давно и широко используются в строительном производстве и наиболее часто востребованы при выполнении земляных работ. Несмотря на многолетнее использование и совершенствование бульдозеров они сохраняют существенные недостатки. Классификация бульдозеров, как землеройно-транспортных машин, предопределяет выполнение двух функций, а именно землеройной и транспортирующей. Выполнение землеройной функции заключается в срезании ножом стружки грунта, которая перемещается по вогнутой поверхности отвала вверх, где она отваливается и накапливается, образуя призму волочения. Грунт, образующий призму волочения, воздействует на стружку грунта при ее движении по отвалу, повышая сопротивление движению, за счет увеличения сил трения стружки о поверхность отвала и сил трения противоположной стороны стружки о грунт. Величина этого воздействия повышается по мере увеличения объема грунта в призме волочения.

Одновременно повышается сопротивление перемещению самой призмы волочения по поверхности грунта и это обусловливает возрастание буксования движителя и лишние затраты энергии. Поэтому машинисту, для сохранения движения, необходимо периодически выглублять отвал и уменьшать толщину вырезаемой стружки, сохраняя баланс возможного и реализуемого тяговых усилий. Периодические уменьшения толщины стружки увеличивают путь и время формирования призмы волочения и, соответственно, длительность рабочего цикла, снижая производительность, а кроме того усложняют управление рабочим процессом, утомляя машиниста.

Что касается функции транспортирования набранного грунта к месту отсыпки, то и эта функция, выполняемая известными бульдозерами, имеет существенные недостатки. Перемещение грунта волоком по опорной поверхности сопряжено с преодолением большого сопротивления, вследствие большого коэффициента трения грунта по грунту. Это увеличивает затраты энергии и длительность рабочего цикла, снижая производительность, которая также снижается за счет потерь грунта из призмы волочения в боковые валики. Поэтому дальность перемещения грунта для традиционных бульдозеров составляет менее ста метров, что ограничивает их эксплуатационные возможности.

Известно немало технических решений, направленных на снижение сопротивления резания грунта, например, путем активации рабочего органа (SU878869, E02F5/30; SU909032, E02F3/76) или за счет газовой смазки рабочего органа (SU933890, E02F3/76; SU941489, E02F3/76). Но все они существенно усложняют конструкцию и увеличивают стоимость машины, а также требуют дополнительных затрат энергии.

Известны также технические решения, направленные на уменьшение сил трения и затрат энергии на перемещение грунта к месту отсыпки. Так, например, бульдозерное оборудование, содержащее толкающие брусья и рабочий орган, включающий режущий и направляющий элемент и накопительную емкость (SU1201422, E02F3/76). Накопительная емкость в известном техническом решении образуется подвижным днищем с приводом и подвижными боковыми щеками с отдельным гидроприводом. Гидропривод подвижного днища расположенный внутри толкающих брусьев весьма сложен и имеет низкую надежность. Достигается некоторое уменьшение затрат энергии на транспортирование грунта, но незначительное, поскольку большая масса рабочего оборудования и грунта увеличивает давление днища на опорную поверхность. Кроме того, вогнутая поверхность отвала и призма волочения увеличивают сопротивление и затраты энергии на срезание стружки грунта.

Известно и другое устройство бульдозерного оборудования, содержащее толкающие брусья и рабочий орган, включающий режущий элемент и накопительную емкость с подвижным днищем (RU2627512, E02F3/76). В указанном известном устройстве накопительная емкость образуется подвижным днищем с боковыми щеками, выполненным из двух шарнирно соединенных составляющих с отдельными приводами. Недостатком известного устройства является низкая надежность, вследствие сложности кинематики многочисленных взаимно подвижных элементов с отдельными приводами. Кроме того, увеличение количества приводов усложняет управление рабочим процессом, что снижает возможность практического применения.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению, является известное техническое решение, принятое заявителем в качестве прототипа (RU2712829, E02F3/76; E02F9/20).

Известное техническое решение содержит базовую машину, толкающие брусья и рабочий орган, включающий режущий и направляющий элемент, накопительную емкость, гидроцилиндры привода подъема рабочего оборудования, соединенные гидролиниями через гидрораспределитель и гидродроссель с гидроаккумулятором. Накопительная емкость образуется путем выдвижения вперед подвижного днища с боковыми щеками, что увеличивает объем грунта в призме волочения и уменьшает его потери в боковые валики. Достигается снижение сил трения днища по опорной поверхности, за счет частичного уравновешивания сил тяжести рабочего оборудования и грунта, путем соединения полостей подъема гидроцилиндров с гидроаккумулятором, на транспортном режиме. Однако существенного снижения сил трения не достигается, поскольку степень уравновешивания ограничена возникающей перегрузкой передних катков гусеничного ходового оборудования, смещением центра давления и искажением эпюры давления гусениц на опорную поверхность, что ограничивает тяговые возможности базовой машины. Вогнутая форма отвала и грунт в призме волочения известного устройства также увеличивают сопротивление и затраты энергии при срезании стружки грунта и наборе его в призму волочения.

Предлагается техническое решение, устраняющее отмеченные недостатки.

Техническая задача, решаемая предлагаемым изобретением, заключается в снижении сопротивления и затрат энергии, при срезании грунта и при перемещении его к месту отсыпки.

Технический результат – уменьшение затрат энергии, повышение производительности и упрощение управления рабочим процессом землеройно-транспортной машины.

Решение поставленной технической задачи достигается тем, что землеройно-транспортная машина, содержащая базовую машину, толкающие брусья и рабочий орган, включающий режущий и направляющий элемент, накопительную емкость, гидроцилиндры привода подъема рабочего оборудования, соединенные гидролиниями через гидрораспределитель и гидродроссель с гидроаккумулятором, гидронасосом и гидробаком, снабжена опорными катками рабочего оборудования и подъемным днищем накопительной емкости, установленном на роликах в горизонтальных и вертикальных направляющих, при этом режущий и направляющий элемент выполнен в виде наклоненной назад пластины с режущей частью внизу, а опорные катки с вертлюгами установлены на концах рычагов, шарнирно прикрепленных к толкающим брусьям и вторые концы рычагов соединены шарнирно со штоками гидроцилиндров привода подъема рабочего оборудования.

Предложенная землеройно-транспортная машина отличается от прототипа совокупностью отличительных признаков, приведенных в отличительной части формулы изобретения. Так, накопительная емкость выполнена замкнутой по периметру, что обеспечивает увеличение объема набираемого грунта и исключает его потери при транспортировании. Подъемное днище, в отличие от выдвижного, уменьшает длину толкающих брусьев и продольный габаритный размер машины. Опорные катки разгружают передние катки гусеничного ходового оборудования, обеспечивая оптимальное положение центра давления гусениц на опорную поверхность, что повышает тяговые возможности машины. Одновременно уменьшается сопротивление и затраты энергии на перемещение грунта к месту отсыпки. Наклонное положение режущего и направляющего элемента обеспечивает вырезание стружки грунта максимальной толщины и перемещение его в накопительную емкость без образования призмы волочения.

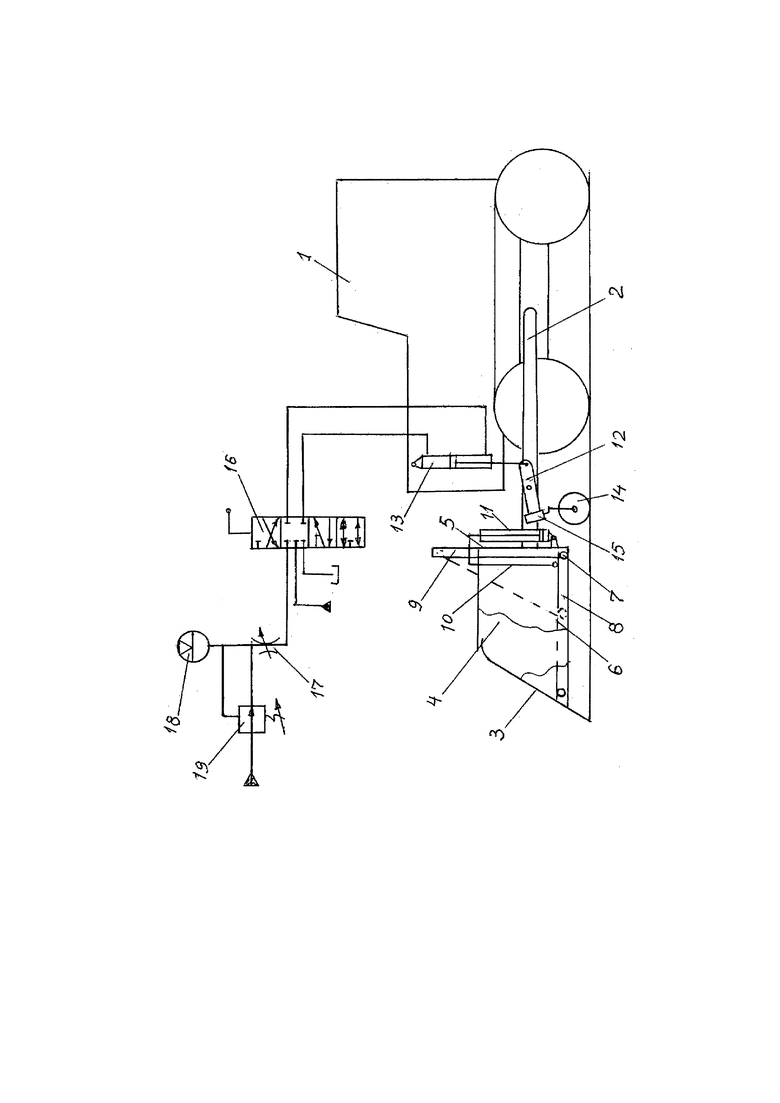

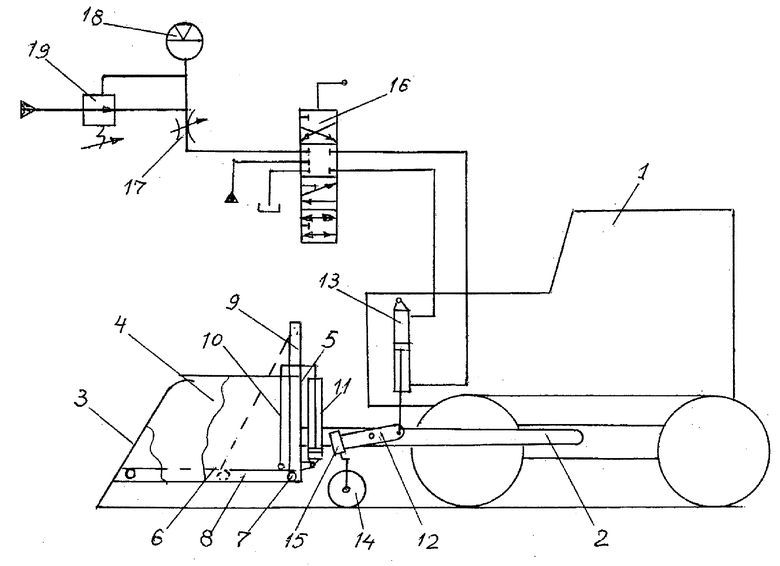

На фиг. изображена землеройно-транспортная машина.

Землеройно-транспортная машина содержит базовую машину 1 с рабочим оборудованием, включающим толкающие брусья 2, к концам которых прикреплена накопительная емкость. Накопительная емкость образована наклоненной назад режущей и направляющей пластиной 3, боковыми 4, задней 5 стенками и подъемным днищем 6. Днище 6 снабжено роликами 7, расположенными в горизонтальных 8 и в вертикальных 9 направляющих внутри накопительной емкости и соединено тягами 10 со штоками гидроцилиндров 11 привода подъема днища, установленными с наружной стороны стенки 5. Шарнирно к толкающим брусьям 2 прикреплены рычаги 12, задние концы которых соединены шарнирно со штоками гидроцилиндров 13, а к передним концам рычагов прикреплены опорные катки 14 с вертлюгами 15. Гидроцилиндры 13 сообщены гидролиниями с гидрораспределителем 16, сообщенным с гидронасосом, с гидробаком и через регулируемый гидродроссель 17 с гидроаккумулятором 18. Последний соединен с напорной гидролинией, через регулируемый редукционный гидроклапан 19.

Землеройно-транспортная машина действует следующим образом.

В исходной позиции рабочее оборудование опирается на катки 14, рабочий орган расположен над грунтом, гидроаккумулятор 18 заряжен на заданную редукционным гидроклапаном 19, величину давления и золотник гидрораспределителя 16 занимает нейтральное положение. Для приведения рабочего оборудования в позицию набора грунта машинист опускает золотник гидрораспределителя 16, сообщая поршневые полости гидроцилиндров 13 с гидронасосом. Передние концы толкающих брусьев 2 с рабочим органом опускаются, и пластина 3 режущей частью заглубляется в грунт на максимальную величину, сообразуясь с тяговыми возможностями и свойствами разрабатываемого грунта. Вырезаемая стружка грунта, имеющая большую толщину и прочность, перемещается по наклонной поверхности пластины 3 и заполняет накопительную емкость. Благодаря отсутствию призмы волочения и сопротивления ею создаваемого, отпадает необходимость уменьшать толщину вырезаемой стружки. Поэтому установленная максимальная ее толщина сохраняется до окончания заполнения накопительной емкости. Это сокращает время и путь набора грунта и, соответственно, сокращает время рабочего цикла, а также упрощает управление рабочим процессом.

После заполнения накопительной емкости машинист, используя гидрораспределитель 16, поднимает рабочее оборудование в транспортное положение, в котором золотник гидрораспределителя 16 устанавливается в позицию, сообщающую штоковые полости гидроцилиндров 13 с гидроаккумуляторм 18, через регулируемый гидродроссель 17. Образованная упругая связь между опорными катками 14 и рабочим оборудованием, снижает динамические нагрузки, действующие на рабочее оборудование и базовую машину, в процессе транспортирования грунта к месту отсыпки, что повышает надежность машины. Одновременно становится возможным увеличить скорость перемещения, сократить время рабочего цикла и, в конечном итоге, повысить производительность. Кроме того становится возможным увеличить дальность перемещения грунта, что расширяет эксплуатационные возможности землеройно-транспортной машины. Отсыпка грунта производится путем подъема днища 6 гидроцилиндрами 11. При этом задние ролики 7 перемещаются по вертикальным направляющим 9, а передние ролики по горизонтальным направляющим 8 и днище 6 занимает положение, изображенное на чертеже прерывистой линией, обеспечивающее отсыпку набранного грунта.

Таким образом, предлагаемая землеройно-транспортная машина обеспечивает, в сравнении с прототипом, повышение производительности:

-за счет увеличения количества набираемого грунта путем использования замкнутой по периметру накопительной емкости;

-за счет сокращения времени набора грунта путем увеличения толщины стружки;

-за счет увеличения скорости транспортирования грунта;

-за счет исключения потерь грунта в боковые валики, при транспортировании его к месту отсыпки в замкнутой по периметру накопительной емкости.

Одновременно обеспечивается снижение затрат энергии:

-за счет исключения призмы волочения и сопротивления на ее перемещение и воздействия на стружку вырезаемого грунта;

-за счет использования опорных катков.

Кроме того, облегчается управление рабочим процессом, поскольку отпадает необходимость периодически уменьшать толщину вырезаемой стружки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ БУЛЬДОЗЕРНОЕ ОБОРУДОВАНИЕ | 2019 |

|

RU2712829C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ БУЛЬДОЗЕРА | 2019 |

|

RU2712835C1 |

| ВЫЕМОЧНО-ПОГРУЗОЧНАЯ МАШИНА | 2019 |

|

RU2729766C1 |

| БУЛЬДОЗЕРНОЕ ОБОРУДОВАНИЕ | 2020 |

|

RU2761456C1 |

| Рабочий орган бульдозера | 2024 |

|

RU2828671C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ БУЛЬДОЗЕРА | 1990 |

|

RU2018576C1 |

| Рабочее оборудование бульдозера | 1985 |

|

SU1298313A1 |

| СКРЕПЕР | 2020 |

|

RU2760656C1 |

| Рабочее оборудование бульдозера | 1985 |

|

SU1293286A1 |

| МАШИНА ДЛЯ РАЗРАБОТКИ ГОРНЫХ ПОРОД | 2019 |

|

RU2729656C1 |

Изобретение относится к строительным и дорожным машинам, а именно к землеройно-транспортным машинам типа бульдозеров. Технический результат – повышение производительности, снижение затрат энергии и упрощение управления рабочим процессом. Землеройно-транспортная машина содержит базовую машину, толкающие брусья и рабочий орган, включающий накопительную емкость, образуемую режущей и направляющей пластиной, боковыми и задней стенками и подъемным разгрузочным днищем с гидроприводом. Гидроцилиндры привода рабочего оборудования соединены гидролиниями через гидрораспределитель и гидродроссель с гидроаккумулятором, гидронасосом и гидробаком. Землеройно-транспортная машина снабжена опорными катками рабочего оборудования и подъемным днищем накопительной емкости, установленным на роликах в горизонтальных и вертикальных направляющих. Опорные катки с вертлюгами установлены на концах рычагов, шарнирно прикрепленных к толкающим брусьям, а вторые концы рычагов соединены шарнирно со штоками гидроцилиндров привода рабочего оборудования. 1 ил.

Землеройно-транспортная машина, содержащая базовую машину, толкающие брусья и рабочий орган, включающий режущий и направляющий элементы, накопительную емкость, гидроцилиндры привода рабочего оборудования, соединенные гидролиниями через гидрораспределитель и гидродроссель с гидроаккумулятором, гидронасосом и гидробаком, снабжена опорными катками рабочего оборудования и подъемным днищем накопительной емкости, установленным на роликах в горизонтальных и вертикальных направляющих, при этом режущий и направляющий элементы выполнены в виде наклоненной назад пластины с режущей частью внизу, а опорные катки с вертлюгами установлены на концах рычагов, шарнирно прикрепленных к толкающим брусьям, и вторые концы рычагов соединены шарнирно со штоками гидроцилиндров привода рабочего оборудования.

| РАБОЧЕЕ ОБОРУДОВАНИЕ БУЛЬДОЗЕРА | 1990 |

|

RU2018576C1 |

| Бульдозер | 1980 |

|

SU969832A1 |

| Способ копания грунта ковшом скрепера и устройство для его осуществления | 1982 |

|

SU1122789A1 |

| БУЛЬДОЗЕР | 1991 |

|

RU2013496C1 |

| СКРЕПЕР С ГАЗОВОЙ СМАЗКОЙ КОВША | 2018 |

|

RU2709572C1 |

| КОВШ СКРЕПЕРА | 2019 |

|

RU2709577C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ С РЕГУЛИРУЕМЫМ МОМЕНТОМ | 2006 |

|

RU2306474C1 |

Авторы

Даты

2024-10-15—Публикация

2023-12-29—Подача