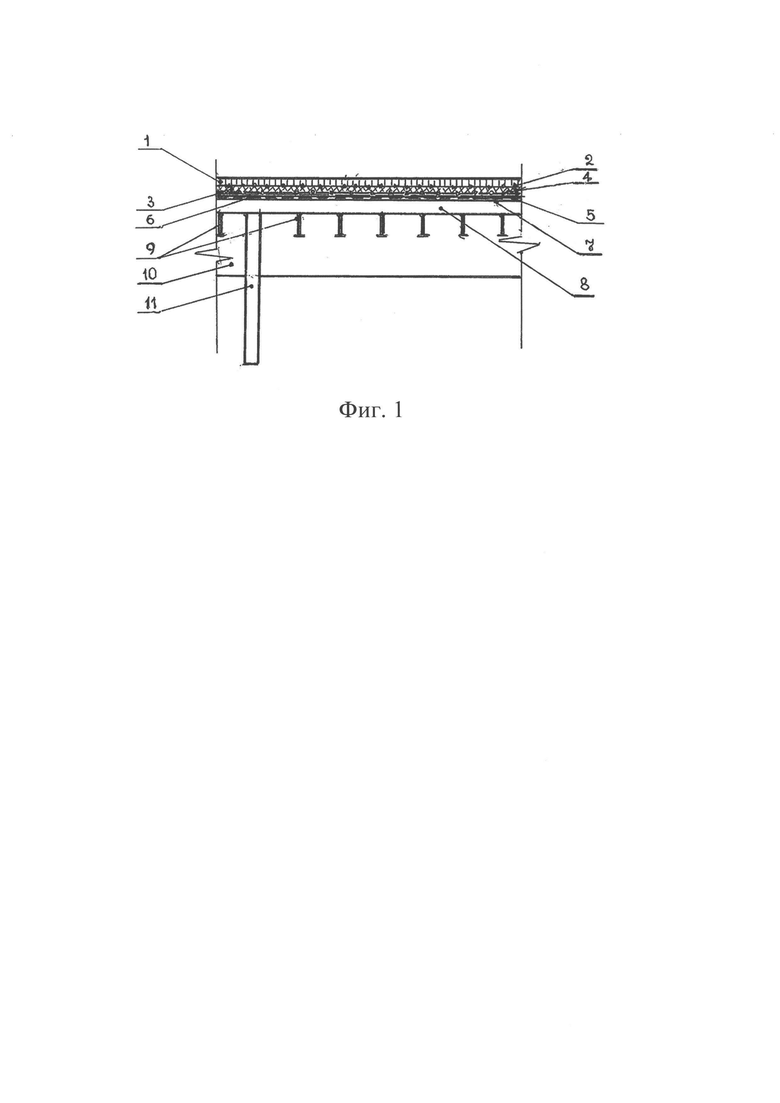

Изобретение относится к способу устройства дорожной одежды на мостовых сооружениях, в частности, к способу формирования проезжей части мостового сооружения на ортотропной плите с использованием геосетки и мембраны в нижней фибре асфальтобетонного покрытия. Предлагается способ формирования многослойной конструкции дорожной одежды проезжей части мостового полотна на ортотропной плите индивидуального проектирования, включающий последовательно расположенные по высоте (толщине) на покрывающем листе настила по меньшей мере: гидроизоляцию (7), композиционную резино-полимерно-битумную мембрану из РПБВ 40 или РПБВ 60 (6) с устройством по ней геосетки (5) и защитно-сцепляющего слоя (подгрунтовочно-сцепляющего слоя) (4), литого асфальтобетона (3), защитно-сцепляющего (подгрунтовочно-сцепляющего) слоя (2), щебеночно-мастичный асфальтобетон (1) (См. Фиг. 1). Причем во всех приведенных выше конструктивных слоях используется в качестве вяжущего композиционное резино-полимерно-битумное вяжущее с широким диапазоном пластичности от +80°С до -42°С и/или марки PG82Z-40 (PG76Z-40) с невосстанавливаемой податливостью ползучести Jnr, менее 0,5кПа-1 при расчетной температуре Трасч 80°С. Цифры в указанных марках вяжущего указывают на их максимальную и минимальную допустимые температуры для типа марки Z вяжущего при конкретном уровне транспортной нагрузки (S,H,V,E) способной сохранять необходимые свойства, обеспечивающие требуемую сдвигоустойчивость по параметру невостанавливаемой податливости ползучести Jnr.

Для обеспечения широкого диапазона пластичности используемого композиционного резино-полимерно-битумного вяжущего, отвечающего требованиям конкретных природно-климатических условий региона строительства (реконструкции) и ремонта мостовых сооружений, целесообразно, чтобы в качестве битума был использован битум нефтяной дорожной марки БНД 100/130 и/или БНД 70/100.

В основу заявляемого изобретения положена задача создания способа формирования проезжей части мостового сооружения на ортотропной плите, обеспечивающего снижение части поперечных растягивающих напряжений между продольными ребрами ортотропной плиты (9) в нижней части нижнего слоя асфальтобетонного покрытия (3) и части поперечных растягивающих напряжений над главными балками пролетного строения (11) в верхней части верхнего слоя асфальтобетонного покрытия (1) посредством восприятия геосеткой (5) части указанных растягивающих напряжений и, соответственно, обеспечивает снижение предельных напряжений, вызывающих в асфальтобетонных слоях.недопустимые деформации, за счет чего повышается усталостная долговечность асфальтобетонного покрытия в целом (См. Фиг. 1).

Снижению указанных напряжений будет способствовать и буферный слой, формируемый в виде демпферной мембраны (6) на основе композиционных модифицированных битумных вяжущих, устраиваемой на поверхности гидроизоляции (7) (См. Фиг. 1). Здесь следует отметить, что колееобразование (величина колеи) и усталостная долговечность асфальтобетонного покрытия, обусловленные напряжением и циклическими нагрузками, напрямую связаны с работой внешней силы (автомобиля), рассеиваемой (диссипируемой) за цикл нагрузки, которая затрачивается на упругое восстановление формы испытуемого асфальтобетона после деформации. Уменьшение этой работы способствует уменьшению колеи и увеличению усталостной долговечности, что может быть достигнуто - или за счет повышения значения комплексного модуля сдвига G* и/или уменьшения значения фазового угла δ (смотри формулу (1)).

где G*- комплексный модуль сдвига, δ - фазовый угол, τi - напряжение сдвига, Wi - энергия (работа), диссипируемая за один цикл нагрузки.

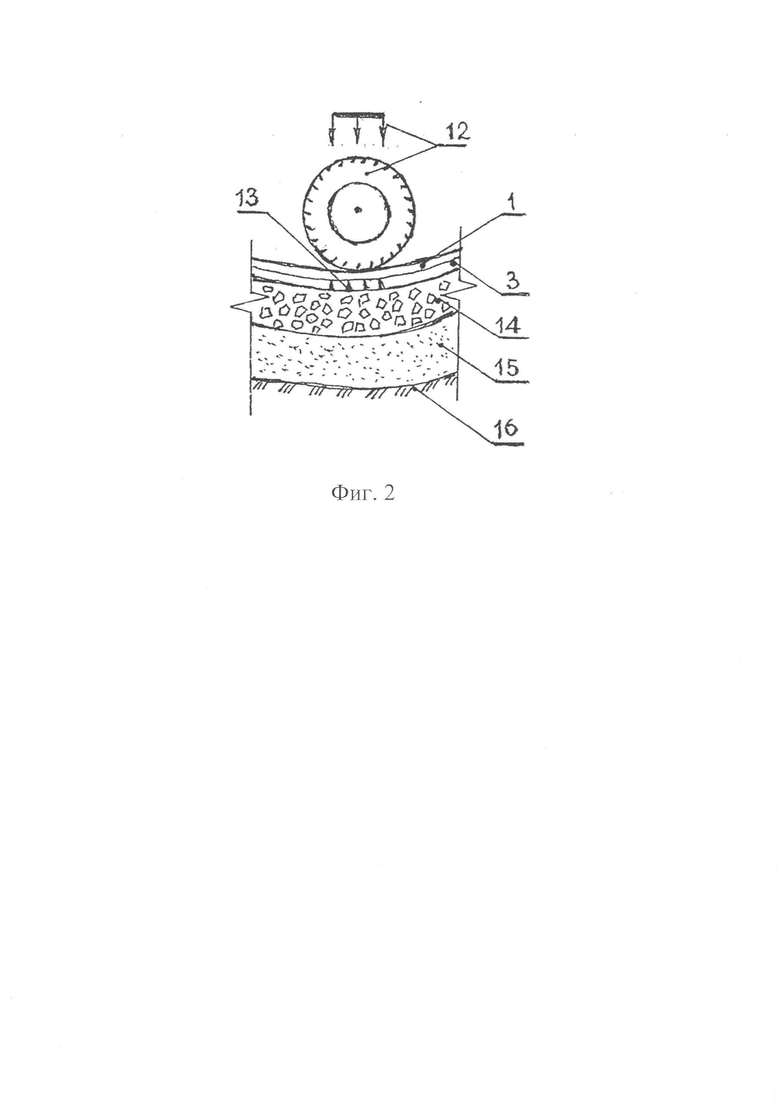

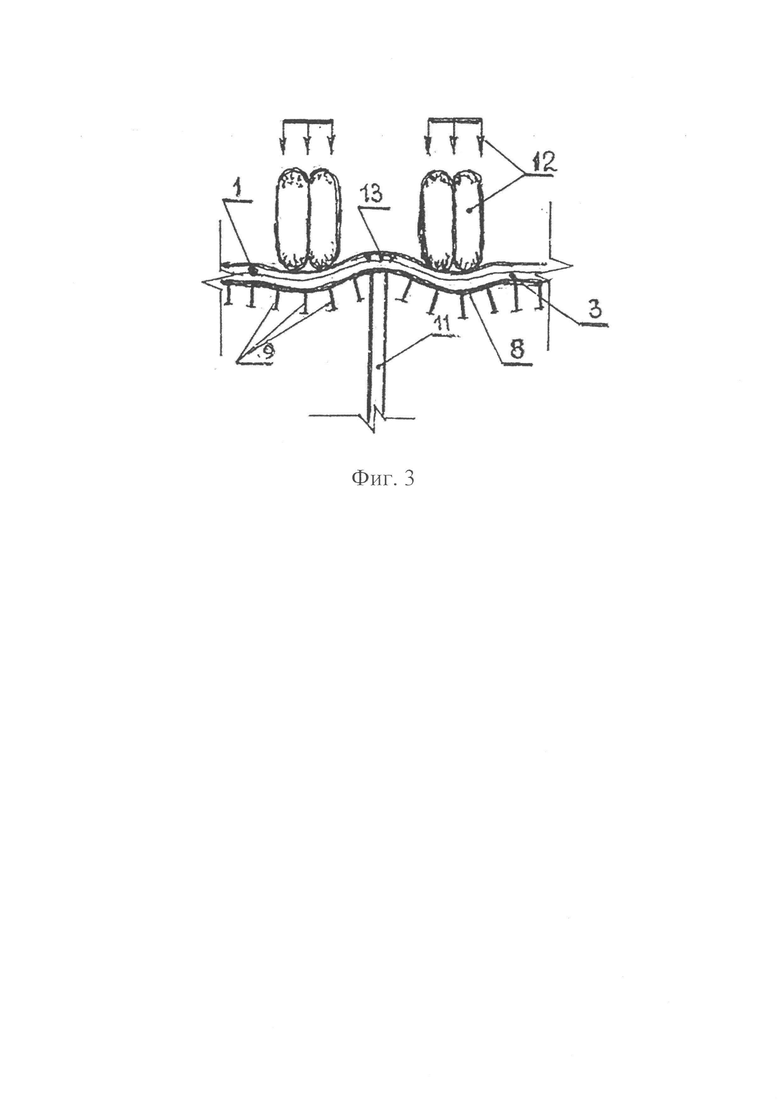

При армировании асфальтобетонных конструктивных слоев дорожной одежды мостового полотна очень важно, чтобы геосетка (5) обладала низким относительным удлинением при разрыве и высоким модулем на растяжение, которые позволили бы практически сразу активизировать работу материала геосетки в асфальтобетонном покрытии и эффективно перераспределить локальные напряжения на достаточный объем асфальтобетона, значительно замедляя образование отраженных трещин (13), вызванных динамическими транспортными нагрузками и сезонными колебаниями температур дорожной одежды (См. Фиг. 1, Фиг. 2 и Фиг. 3). Очень важно при этом значительное повышение сопротивления асфальтобетонного покрытия (его конструктивных слоев) сдвиговым и знакопеременным напряжениям, возникающим в ортотропных плитах индивидуального проектирования от временной транспортной нагрузки, не допуская образование колеи, волн и гребенок. Не менее важным результатом армирования асфальтобетона геосетками является повышение общей прочности (модуля упругости) дорожной одежды мостового полотна для восприятия растягивающих напряжений без образования температурных и силовых трещин, а также высокая устойчивость к возведению агрессивных средств, в том числе, противогололедных реагентов и горюче-смазочных материалов, и высокому сопротивлению окисления материала геосетки, что способствует хорошему взаимодействию с кислыми битумами и другими органическими композициями.

Практический опыт работы с плоскими геосетками в целях армирования конструктивных слоев асфальтобетона показывает, что модуль упругости армирующего материала для лучшего восприятия им растягивающих напряжений должен быть выше модуля упругости армируемого асфальтобетона. В то же время, модуль упругости армирующего материала не должен намного (на несколько порядков) превышать модуль упругости асфальтобетона. Являясь упруго-пластичным материалом (особенно в летний период) асфальтобетон при воздействии на него динамической транспортной нагрузки (12) (См. Фиг. 2 и Фиг. 3) воспринимает напряжения и совместно с армирующим материалом (5) и нижеустроенной мембраной (6) из композиционного битумного материала перераспределяет нагрузку на большую площадь нижележащего на листе настила (8) слоя гидроизоляции (7) (См. Фиг. 1). А учитывая, что демпферный слой (мембрана) (6) устроен на основе композиционных модифицированных битумных вяжущих с широким диапазоном пластичности (свыше 120°С до 130°С), высокой термостойкостью (температурой размягчения по «Кольцу и Шару» до+100°С, хорошей пластичностью (растяжимостью при 0°С до 30 см), высокой эластичностью как при+25°С до 90% и при температуре 0°С до 80%, высокой низкотемпературной трещиностойкостью (температурой по Фраасу до - 42°С) и устойчивостью к старению (оцениваемой по абсолютной величине А°С) и/или марки вяжущего PG82E-40 (PG76E-40) с параметром сдвигоустойчивости в конкретных условиях эксплуатации Jnr. 10 менее 0,5кПа-1 при расчетной температуре Трасч=+80°С, мембрана обеспечивает комфортную работу как слоя гидроизоляции (7), так и всей дорожной одежды мостового полотна (1) и (3) без нарушения сцепления (конструкция работает как единое целое) и не допускает местных деформаций асфальтобетона по стыку (по плоскости сопряжения) с геосинтетическим материалом (5) (См. Фиг. 1).

Всем перечисленным выше требованиям к армирующим материалам отвечает плоская геосетка из поливинилалкоголя типа HaTelitXP, обладающая минимальной разницей между коэффициентами линейного температурного расширения асфальтобетона (4,8×10-5оС-1) и рассматриваемого армирующего материала (2…12×10-5оС). Смотри таблицу 4.2 Приложения 4 книги «Чем армировать асфальтобетон. Международный опыт.Практические рекомендации», Вторушин В.Н., Ладнер И.С, Антоновский Д.М. СПб 2011. 136 с. [1]

Не на несколько порядков превышает модуль упругости данного армирующего материала модуль упругости асфальтобетона (см. [1] таблица 4.1) 21500 МПа и, соответственно, асфальтобетона 2000…7000 МПа.

Анализ результатов испытаний, проведенных за рубежом, показывает, что при увеличении коэффициента прочности на растяжение при сдвиге в 1,3…1,5 раза при армировании асфальтобетона плоской геосеткой типа HaTelit происходит увеличение коэффициента долговечности в 20…30 раз [1].

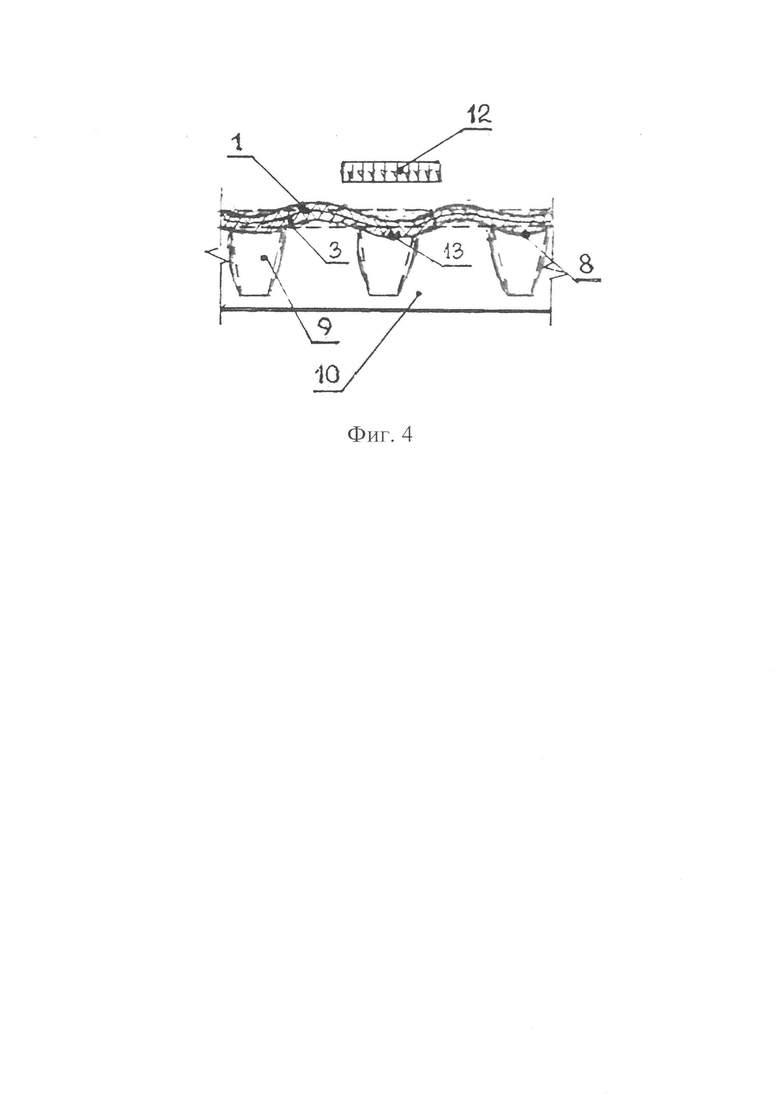

Нужно отметить, что характер работы покрытия на искусственных сооружениях имеет свои особенности и существенным образом отличается от работы на автомобильных дорогах, так как покрытие (1) и (3), как и вся дорожная одежда (1), (3), (14), (15), опирается на сплошную однородную среду земляного полотна (16), и его модуль упругости постоянен во всей учитываемой в расчете области (См. Фиг. 2). Ортотропная же плита -существенно более гибкое основание по сравнению с земляным полотном и с точки зрения жесткости непостоянна (См. Фиг. 3), т.к. лист настила (8) соединен с продольными ребрами (стрингерами) (9) стенками главных (11) и поперечных (10) балок, фактически выступающими в роли упруго деформирующихся опор разной жесткости (См. Фиг. 1, 3, 4, 5, 6). Этим обуславливается то, что при воздействии транспортной нагрузки (12) (См. Фиг. 3) верхняя часть асфальтобетонного покрытия (1) (См. Фиг.3) над стенкой главной балки (11) (См. Фиг. 3) будет находиться в зоне растяжения, а не сжатия, как в дорожной одежде на земляном полотне автомобильной дороги (1) (См. Фиг. 2).

Согласно проведенным исследованиям, в асфальтобетонных покрытиях около 30% больших и средних мостов трещины появляются уже после первого года эксплуатации, а время до выполнения ремонтных работ по замене верхнего слоя асфальтобетонного покрытия ездового полотна часто не превышает и 5 лет [2].

Сам факт проявления трещин (13) спустя некоторое время свидетельствует, что вероятной причиной их возникновения является недостаточная долговечность асфальтобетона (1) и (3) (См. Фиг. 2, 3, 4, 5) по критерию усталостного разрушения из-за восприятия дорожной одеждой ездового полотна многократных циклических нагружений в переменных природно-климатических условиях. Особую роль в этом играет применяемое органическое вяжущее, которое должно удовлетворять сложным природно-климатическим условиям конкретных объектов строительства (реконструкции) и ремонта мостовых сооружений и обеспечивать требуемые для этих условий сдвигоустойчивость, усталостную долговечность и низкотемпературную трещиностойкость.

Здесь следует учитывать и то, что асфальтобетонное покрытие, устраиваемое на упруго-деформативное основание в виде ортотропной плиты, под воздействием подвижной транспортной нагрузки (12) изгибается со значительными амплитудами, в результате чего в асфальтобетоне происходит образование микротрещин (13) (См. Фиг. 2, 3, 4, 5). Микроповреждения в виде микротрещин постепенно накапливаются и в дальнейшем могут перерасти в макродефекты с нарушением сплошности (целостности) конструктивного слоя с образованием глубоких трещин (13) (См. Фиг. 2, 3, 4, 5), сколов их граней и разрушению покрытия. Для недопущения усталостного разрушения асфальтобетонного покрытия необходимо производить расчеты его долговечности по критерию усталостного разрушения, в ходе которых возникающие напряжения сравниваются с предельными, определенными при требуемом числе приложенной нагрузки.

Использование в нижней части асфальтобетонного покрытия ездового полотна (См. Фиг. 1) геосетки (5) типа HaTelitXP-50 (ХР-100) с модулем упругости 21500 МПа и коэффициентом линейного температурного расширения от 2 до 12 (×10-5°С-1), а также с разрывной нагрузкой не менее 100 кН/м с относительным удлинением не более 6% и нагрузкой при 3% удлинении 22 (44) кН/м позволит значительно снизить сами растягивающие напряжения в асфальтобетоне (3) и увеличит модуль упругости системы «геосетка-асфальтобетон» (См. Фиг. 1) с соответствующими композиционными органическими вяжущими, что в целом обеспечит требуемую долговечность асфальтобетона при знакопеременных напряжениях, возникающих в ортотропных плитах.

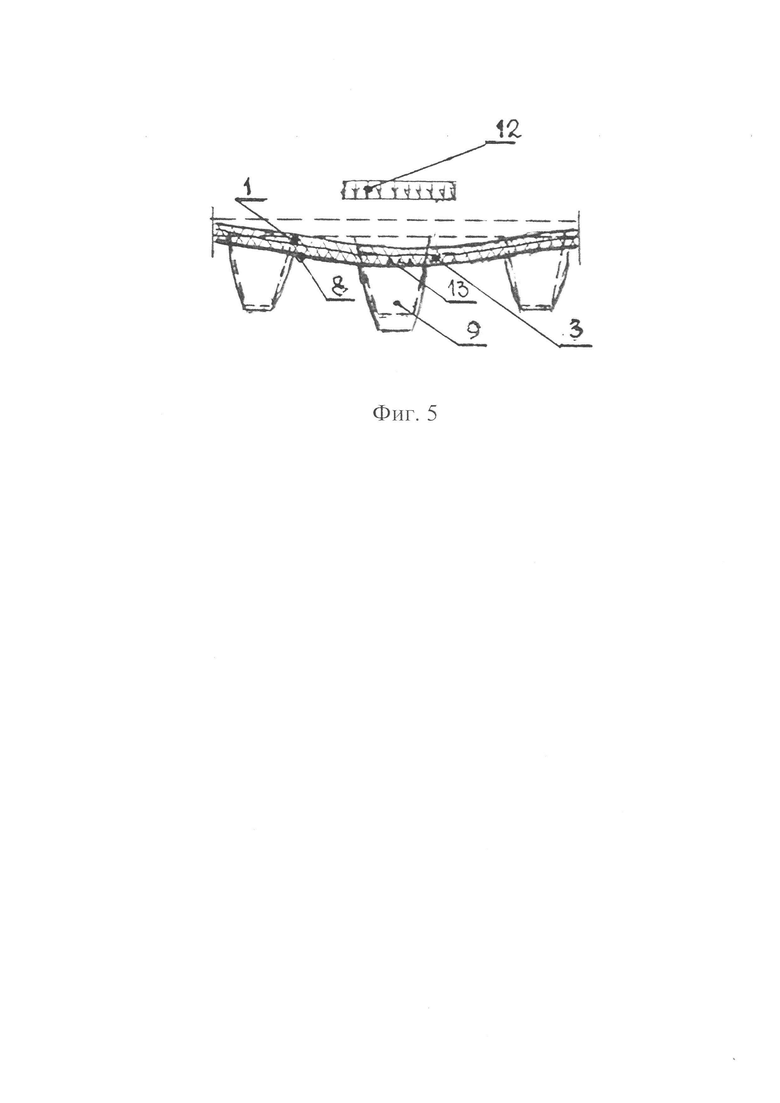

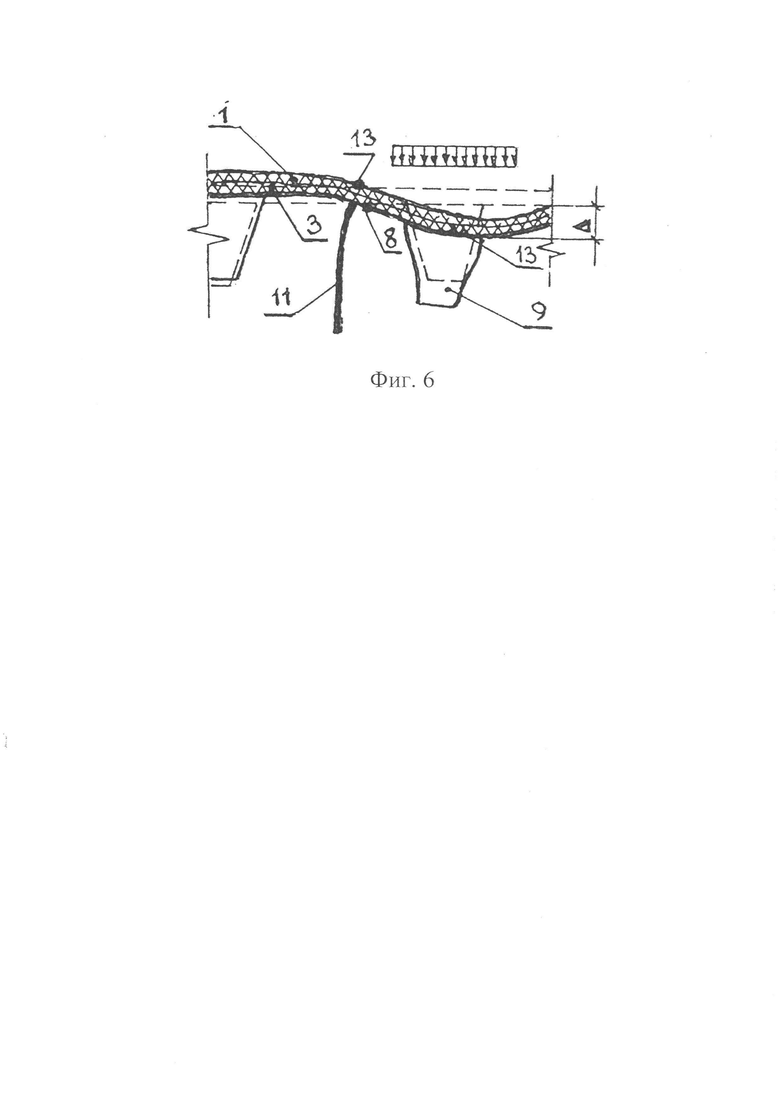

В части, касающейся характера деформирования асфальтобетонного покрытия в составе пролетного строения. Появление продольных трещин (13) в покрытии (См. Фиг. 4, 5, 6) происходит, как правило, из-за чрезмерной гибкости ортотропной плиты и особенно покрывного металлического листа ортотропной плиты (8) (См. Фиг. 4), запроектированного в 1960…1970-е годы, толщина которого не превышала 12-14 см. Из-за местных деформаций от подвижной нагрузки над стенками продольных ребер (9) замкнутого сечения возникают поперечные растягивающие напряжения, образующиеся от поперечного изгиба самого покрытия и вертикального смещения одного ребра относительно другого (См. Фиг. 4, 5, 6). Первая составляющая более выражена вблизи поперечных балок (10) (См. Фиг. 4), вторая - у стенки главной балки (11) (См. Фиг. 6), а примерно равные соотношения наблюдаются в пролете продольного ребра (9) (См. Фиг. 5).

Для качественного включения геосетки (5) в совместную работу необходимо обеспечить ее сцепление с контактируемыми конструктивными слоями (3) и (6) (См. Фиг. 1). Это достигается за счет образования хемосорбционных связей - поглощения вещества поверхностью геосетки (5) (хемосорбента) в результате образования химической связи между молекулами хемосорбента и материалов одежды мостового полотна (соответствующего вида и типа используемого асфальтобетона (3), мембраны (6) и защитно-сцепляющего слоя (4) (См. Фиг. 1). Кроме того, как уже отмечалось, диапазон пластичности используемого материала мембраны, подгрунтовочного слоя и защитно-сцепляющего слоя должен быть не менее 120°С (КиШ выше 80°С, температура хрупкости по Фраасу - не выше 40°С с параметром сдвигоустойчивости невосстанавливаемой податливостью ползучести Jnr,10 менее 0,5кПа-1 при расчетной температуре Трасч=+80°С). Этим достигается надежное сцепление между материалами одежды мостового полотна и гидроизоляции на площади не менее 75% в ячейках между продольными и поперечными нитями геосетки.

Формирование в виде демпферной мембраны (6) (См. Фиг. 1) осуществляется посредством поэтапного распределения композиционного битумного вяжущего с помощью автогудронатора с распределением на каждом этапе вяжущего в количестве 1 л/м2 до достижения общей толщины при последующих распределениях вяжущего 3…4 мм. Как правило, для получения требуемой толщины демпферной мембраны достаточно 3…4 проходов автогудронатора. При этом, после заключительного распределения указанного вяжущего при его температуре 120…140°С плотно приклеивают геосетку и, совместно с геосеткой присыпают горячим (от 140°С до 160°С) предварительно черненным щебеночным материалом фракцией свыше 4 мм до 8 мм или свыше 2 мм до 4 мм со средним расходом от 3 до 5 кг/м2 и при необходимости осуществляют его прикатку легким катком за 1…2 прохода по одному следу. Таким образом формируется и защитно-сцепляющий слой (4), по которому в последующем производится устройство нижнего слоя асфальтобетонного покрытия из литого асфальтобетона (3) (См. Фиг. 1, 3, 4, 5, 6).

Подгрунтовочно-сцепляющий слой (2) по устроенному конструктивному слою из литого асфальтобетона (5) (См. Фиг. 1) устраивается непосредственно на его поверхности с помощью распределительного короба, установленного непосредственно на укладочном комплексе, после остывания уложенной литой смеси до температуры 120…140°С, обеспечивающей частичное втапливание горячего (от 140 до 160°С) черненного щебня узкой фракции свыше 4 мм до 8 мм или свыше 8 до 12 мм из расхода 5…7 кг/м2. Конструктивный слой покрытия из щебеночно-мастичного асфальтобетона (ЩМА) или другого типа асфальтобетона устраивается непосредственно после формирования подгрунтовочно-сцепляющего слоя (2) в течение первых 1…2 суток (см. Фиг. 1). В целях недопущения загрязнения сформированной поверхности слоя по нему не допускается пропуск транспорта. В случае невозможности обеспечения указанных условий подгрунтовочно-сцепляющий слой устраивается по типовой технологии после очистки поверхности литого асфальтобетона от пыли и грязи с распределением композиционного вяжущего в количестве 0,7…0,9 л/м2 и последующим распределением горячего черненного щебня фракции свыше 8 до 12 мм щебнераспределителем в количестве 5…7 кг/м2.

ИЗОБРЕТЕНИЕ ПОЯСНЯЕТСЯ ЧЕРТЕЖАМИ, ГДЕ:

- Фиг. 1. Устраиваемая дорожная одежда на ортотропной плите;

- Фиг. 2. Характер развития трещин в асфальтобетонном покрытии в дорожной одежде (покрытии) автомобильной дороги;

- Фиг. 3. Характер развития трещин на ортотропной плите;

- Фиг. 4. Характер деформирования покрытия на ортотропной плите вблизи поперечной балки;

- Фиг. 5. Характер деформирования покрытия на ортотропной плите в пролете продольного ребра;

- Фиг. 6. Характер деформирования покрытия на ортотропной плите вблизи стенки главной балки.

АНАЛОГИ

Аналогов подобного способа формирования проезжей части мостового сооружения на ортотропной плите с многослойной конструкцией структуры дорожной одежды с использованием геосетки и мембраны в нижней части асфальтобетонного покрытия не имеется.

ТЕХНИЧЕСКАЯ НОВИЗНА

В данной заявке на изобретение впервые на практике применены следующие решения:

- технология и конструкция демпферной мембраны в нижней части асфальтобетонного покрытия и закрепление на ней геосетки.

ПРИМЕР ПРИМЕНЕНИЯ

Конструкция и способ формирования проезжей части мостового сооружения на ортотропной плите с многослойной конструкцией структуры дорожной одежды покрытия были успешно применены при строительстве мосто-дороги А-114 Вологда - Новая Ладога до магистрали «КОЛА» в Вологодской области, частью которой являлся мост через р. Шексна ПК 56+23. Работоспособность технических решений подтверждена результатами эксплуатации моста. На конец октября 2023 года (мост эксплуатируется с 2020 года) дефектов в виде трещин, сколов, деформаций, шелушения и выкрашивания на поверхности асфальтобетонного покрытия не наблюдается [3], [4].

Используемая литература:

1. В.Н. Вторушин, И.С. Ладнер, Д.М. Антоновский «Чем армировать асфальтобетон. Международный опыт. Практические рекомендации». - СПб, 2011,- 136 с.

2. С.Ю. Поляков «Совершенствование метода расчета долговечности асфальтобетонного покрытия на ортотропной плите мостов по критерию усталостного разрушения». Диссертация на соискание ученой степени к.т.н. Новосибирск, 2022, - 165 с.

3. С.Ю. Поляков, А.М. Паничев «Применение георешеток для армирования асфальтобетона на ортотропных плитах». Статья в журнале «Дороги. Инновации в строительстве» №91, февраль 2021, - стр. 46…48.

4. С.И. Дубина «Обеспечение надежности асфальтобетонных покрытий с помощью композиционных резинополимерно-битумных вяжущих». Совместное торжественное заседание Ученого совета ФИЦ ХФ РАН, Президиума РАН и ОХНМ РАН, г. Москва, 15-16 апреля 2021 года.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ ДОРОЖНОЙ ОДЕЖДЫ | 2000 |

|

RU2177523C2 |

| КОЛЬЦЕВАЯ МАГИСТРАЛЬ МЕГАПОЛИСА И СПОСОБ РЕКОНСТРУКЦИИ КОЛЬЦЕВОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 1998 |

|

RU2135672C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ И БЕТОННЫХ ПОВЕРХНОСТЕЙ И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2007 |

|

RU2330867C1 |

| Деформационный шов | 2015 |

|

RU2609782C1 |

| Ортотропная плита пролетного строения моста | 1989 |

|

SU1784054A3 |

| ТРАНСПОРТНЫЙ КОМПЛЕКС МЕГАПОЛИСА И СПОСОБ РЕГУЛИРОВАНИЯ И РАЗГРУЗКИ ПАССАЖИРСКИХ, ГРУЗОПАССАЖИРСКИХ И ГРУЗОВЫХ ПОТОКОВ ТРАНСПОРТНОГО КОМПЛЕКСА МЕГАПОЛИСА | 1998 |

|

RU2140480C1 |

| ТРАНСПОРТНЫЙ КОМПЛЕКС МЕГАПОЛИСА И СПОСОБ РЕГУЛИРОВАНИЯ И РАЗГРУЗКИ ПАССАЖИРСКИХ, ГРУЗОПАССАЖИРСКИХ И ГРУЗОВЫХ ПОТОКОВ ТРАНСПОРТНОГО КОМПЛЕКСА МЕГАПОЛИСА | 1998 |

|

RU2135670C1 |

| АВТОМОБИЛЬНАЯ ДОРОГА И СПОСОБ ЭКСПЛУАТАЦИИ АВТОМОБИЛЬНОЙ ДОРОГИ С ЕЕ РЕМОНТОМ И РЕКОНСТРУКЦИЕЙ | 1998 |

|

RU2135671C1 |

| СПОСОБ УСТРОЙСТВА ДОРОЖНОГО ПОКРЫТИЯ | 2006 |

|

RU2318947C2 |

| КОЛЬЦЕВАЯ МАГИСТРАЛЬ МЕГАПОЛИСА И СПОСОБ РЕКОНСТРУКЦИИ КОЛЬЦЕВОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 1998 |

|

RU2136803C1 |

Изобретение относится к способу формирования проезжей части мостового сооружения на ортотропной плите с использованием геосетки и мембраны в асфальтобетонном покрытии. Технический результат - улучшение условий работы одежды ездового полотна и недопущения образования трещин. В способе формирования проезжей части мостового сооружения на ортотропной плите монтируют, по меньшей мере, один металлический монтажный блок из ортогонально пересекающихся продольных ребер и поперечных балок, которые подкрепляют в одном уровне и жестко связывают покрывающим листом настила, на котором выполняют расположенные по высоте последовательно гидроизоляцию, буферный слой в виде демпферной мембраны на основе композиционных модифицированных битумных вяжущих. В качестве битумного вяжущего используют резино-полимерно-битумное вяжущее РПБВ-40 или РПБВ-60 с диапазоном пластичности при температуре не менее 130°С или 120°С соответственно. На слой мембраны плотно наклеивают геосетку и присыпают горячим щебнем фракции свыше 4 мм до 8 мм или свыше 2 до 4 мм со средним расходом от 3 до 5 кг/м2 с образованием защитно-сцепляющего слоя. Затем формируют асфальтобетонное покрытие из нижнего и верхнего слоев. Нижний окончательно выравнивающий слой выполняют из литого асфальтобетона, на котором устраивают подгрунтовочно-сцепляющий из горячего черненого щебня с температурой от 140°С до 160°С фракцией свыше 4 мм до 8 мм или свыше 8 до 12 мм со средним расходом от 5…7 кг/м2, затем верхний слой - из щебеночно-мастичного асфальтобетона. При изготовлении черненого щебня в качестве вяжущего используют композиционное резино-полимерно-битумное вяжущее с диапазоном пластичности от -42°С до +80°С. 1 з.п. ф-лы, 6 иθл.

1. Способ формирования проезжей части мостового сооружения на ортотропной плите, характеризующийся тем, что монтируют, по меньшей мере, один металлический монтажный блок из ортогонально пересекающихся продольных ребер и поперечных балок, которые подкрепляют в одном уровне и жестко связывают покрывающим листом настила, на котором выполняют расположенные по высоте последовательно гидроизоляцию, буферный слой в виде демпферной мембраны на основе композиционных модифицированных битумных вяжущих, в качестве которых используют резино-полимерно-битумное вяжущее РПБВ-40 или РПБВ-60 с диапазоном пластичности при температуре не менее 130°С или 120°С соответственно, на слой мембраны плотно наклеивают геосетку и присыпают горячим щебнем фракции свыше 4 мм до 8 мм или свыше 2 до 4 мм со средним расходом от 3 до 5 кг/м2 с образованием защитно-сцепляющего слоя, затем формируют асфальтобетонное покрытие из нижнего и верхнего слоев, при этом нижний окончательно выравнивающий слой выполняют из литого асфальтобетона, на котором устраивают подгрунтовочно-сцепляющий из горячего черненого щебня с температурой от 140°С до 160°С фракцией свыше 4 мм до 8 мм или свыше 8 до 12 мм со средним расходом от 5…7 кг/м2, затем верхний слой из щебеночно-мастичного асфальтобетона.

2. Способ по п. 1, отличающийся тем, что при изготовлении черненного щебня в качестве вяжущего используют композиционное резино-полимерно-битумное вяжущее с диапазоном пластичности от -42°С до +80°С.

| Парораспределительное устройство | 1946 |

|

SU69873A1 |

| Устройство для выбора поврежденных фаз | 1949 |

|

SU81500A1 |

| Способ очистки растворов технической глюкозы | 1949 |

|

SU84859A1 |

| СПОСОБ УСТРОЙСТВА ДОРОЖНОГО ПОКРЫТИЯ | 2006 |

|

RU2318947C2 |

Авторы

Даты

2024-10-16—Публикация

2023-12-06—Подача