Область техники, к которой относится изобретение

Настоящее изобретение относится к способу вторичной переработки магнезиального углеродистого кирпича.

Предшествующий уровень техники

Огнеупорные материалы, такие как магнезиальные углеродистые кирпичи, традиционно подвергались повторному использованию (Патентные документы 1-4).

Основными исходными материалами для изготовления магнезиальных углеродистых кирпичей являются магнезия (окись магния) и графит. В частности, для изготовления магнезиальных углеродистых кирпичей, используемых в конвертере, применяют высокосортные исходные материалы и используют, например, сочетание электроплавленого оксида магния высокой чистоты в виде продукта с крупными частицами и графита высокой чистоты.

Магнезиальные углеродистые кирпичи (использованные магнезиальные углеродистые кирпичи), которые применялись в конвертере или подобном ему оборудовании в течение определённого периода времени, обычно демонтируют в состоянии, в котором магнезиальные углеродистые кирпичи всё ещё имеют определённую толщину, таким образом, магнезия и графит остаются в хорошем состоянии, а магнезиальные углеродистые кирпичи имеют высокую стоимость в качестве сырья.

С учётом вышесказанного, если использованные магнезиальные углеродистые кирпичи можно повторно применять в качестве сырья для изготовления огнеупорного материала (например, магнезиального углеродистого кирпича), указанные кирпичи обладают большими экономическими и экологическими преимуществами.

Список литературы

Патентные документы

Патентный документ 1: JP 2010-12403 A

Патентный документ 2: JP 2014-51428 A

Патентный документ 3: JP 2004-149330 A

Патентный документ 4: JP H10-7453 A

Сущность изобретения

Технические проблемы

К магнезиальным углеродистым кирпичам (далее в настоящем документе также называемым просто «кирпичом») можно добавлять небольшое количество металлического алюминия в качестве антиоксиданта для графита.

Часть добавленного металлического алюминия нагревается в кирпиче, подвергаясь изменениям и, таким образом, присутствует в форме карбида и/или нитрида алюминия (далее в настоящем документе называемым также «карбидом алюминия или подобным веществом»).

Карбид алюминия или подобное вещество является нестабильным и легко гидратируется, а также легко превращается в гидроксид алюминия в результате взаимодействия с влагой, содержащейся в воздухе, даже при комнатной температуре. Указанное превращение включает большое объёмное расширение (приблизительно в 2 раза).

По этой причине, в случае повторного применения использованного кирпича как сырья для изготовления кирпича, после формования или перевозки в кирпиче может происходить образование трещин.

Таким образом, может быть приемлемым способ, в котором перед преобразованием в исходный материал использованный кирпич приводят в контакт с водой (например, кирпич погружают в воду на определённый период времени) для гидратирования карбида алюминия или подобного вещества.

Однако гидроксид алюминия, образующийся в результате контактирования с водой, при использовании нагревается в кирпиче с превращением в стабильный оксид алюминия (окись алюминия). Это изменение включает в себя сокращение объёма, так что в кирпиче могут образовываться пустоты, что приводит к ухудшению коррозионной стойкости кирпича.

Настоящее изобретение выполнено на основании вышеизложенного, и цель настоящего изобретения заключается в повышении коррозионной стойкости огнеупорного материала, изготовленного из использованного магнезиального углеродистого кирпича, при повторном применении использованного магнезиального углеродистого кирпича в качестве сырья для производства огнеупорного материала.

Решение проблем

В результате интенсивных исследований авторы настоящего изобретения обнаружили, что вышеуказанная цель достигается путём принятия следующей ниже конфигурации, и создали настоящее изобретение.

Настоящее изобретение предлагает следующее в соответствии с пунктами [1-5].

[1] Способ вторичной переработки магнезиального углеродистого кирпича, включающий следующее: использованный магнезиальный углеродистый кирпич, содержащий алюминийсодержащее вещество, приводят в контакт с водой, после чего осуществляют дегидратационную обработку использованного магнезиального углеродистого кирпича; и тонко измельчают использованный магнезиальный углеродистый кирпич, подвергнутый дегидратационной обработке, для повторного применения в качестве сырья для изготовления огнеупорного материала.

[2] Способ вторичной переработки магнезиального углеродистого кирпича в соответствии с [1], в котором температура воды, приводимой в контакт с использованным магнезиальным углеродистым кирпичом, составляет 150°C или ниже.

[3] Способ вторичной переработки магнезиального углеродистого кирпича в соответствии с [1] или [2], в котором дегидратационная обработка представляет собой термообработку.

[4] Способ вторичной переработки магнезиального углеродистого кирпича в соответствии с [3], в котором температура термообработки составляет 160°C или выше.

[5] Способ вторичной переработки магнезиального углеродистого кирпича в соответствии с [3], в котором температура термообработки составляет 320°C или выше.

Полезные эффекты изобретения

С помощью настоящего изобретения можно повышать коррозионную стойкость огнеупорного материала, изготовленного из использованного магнезиального углеродистого кирпича, при повторном применении использованного магнезиального углеродистого кирпича в качестве сырья для производства огнеупорного материала.

Описание вариантов осуществления

Способ вторичной переработки магнезиального углеродистого кирпича

Способ вторичной переработки магнезиального углеродистого кирпича настоящего изобретения (далее в настоящем документе называемый также просто «способом вторичной переработки, соответствующим настоящему изобретению») включает следующие стадии: приведение использованного магнезиального углеродистого кирпича, содержащего алюминийсодержащее вещество, в контакт с водой, за чем следует дегидратационная обработка использованного магнезиального углеродистого кирпича; и тонкое измельчение использованного магнезиального углеродистого кирпича, подвергнутого дегидратационной обработке, для повторного применения в качестве сырья для изготовления огнеупорного материала.

Прежде всего, в способе вторичной переработки, соответствующем настоящему изобретению, карбид алюминия или подобное вещество, содержащееся в использованном кирпиче, превращается в гидроксид алюминия посредством контакта с водой.

Далее при дегидратации гидроксид алюминия превращается в оксид алюминия. Это вызывает сокращение объёма использованного кирпича.

Затем использованный кирпич, претерпевший сокращение объёма, тонко измельчают. Полученный, тонко измельчённый продукт используют повторно в качестве сырья для производства огнеупорного материала.

В настоящем изобретении полученный, тонко измельчённый продукт уже претерпел уменьшение объёма. С учётом вышесказанного, при использовании полученного, тонко измельчённого продукта в качестве сырья для производства огнеупорного материала подавляется образование пустот, вызванное сокращением объёма огнеупорного материала, и огнеупорный материал обладает хорошей коррозионной стойкостью.

Кроме того, огнеупорный материал, для изготовления которого в качестве исходного материала используют полученный тонко измельчённый продукт (использованный кирпичный тонко измельчённый продукт), может иметь хорошую коррозионную стойкость, и, следовательно, также можно ожидать проявления эффекта увеличения отношения использованного кирпичного тонко измельчённого продукта к сырью для производства огнеупорного материала (отношения смешения использованного кирпичного тонко измельчённого продукта в сырье для производства огнеупорного материала).

Использованный магнезиальный углеродистый кирпич

Использованный магнезиальный углеродистый кирпич (использованный кирпич) представляет собой, например, магнезиальный углеродистый кирпич, который применяли в качестве футеровочного огнеупорного материала в течение определённого периода времени в сталелитейном оборудовании, таком как конвертер, ковш или вакуумная печь для дегазации (RH).

Магнезиальный углеродистый кирпич производят широко известным способом с использованием исходного материала, содержащего магнезию и углерод, а также антиоксидант для углерода.

Примеры антиоксиданта для углерода включают металлический алюминий, а также сплав алюминия и магния (алюминиевый сплав), но предпочтительным является металлический алюминий.

Содержание антиоксиданта (например, металлического алюминия) в сырье для производства магнезиального углеродистого кирпича составляет, например, 6 мас. % или меньше, предпочтительно 4 мас. % или меньше, а более предпочтительно 2 мас. % или меньше. Нижний предел содержания конкретно не ограничен и составляет, например, 0,5 мас. %, а предпочтительно 1 мас. %.

Содержание других компонентов (химический состав) в сырье для изготовления магнезиального углеродистого кирпича конкретно не ограничено и может быть принят традиционный известный химический состав.

Например, содержание углерода предпочтительно составляет 1 мас. % или больше, а предпочтительнее 5 мас. % или больше. Между тем, указанное содержание предпочтительно составляет 30 мас. % или меньше, а предпочтительнее 25 мас. % или меньше.

Содержание магнезии представляет собой, например, количество, полученное за вычетом содержания компонентов, отличных от магнезии (таких как углерод и антиоксидант).

Использованный магнезиальный углеродистый кирпич включает алюминийсодержащее вещество.

Как описано выше, в качестве исходного материала можно использовать металлический алюминий, и часть металлического алюминия превращается в карбид и/или нитрид алюминия (карбид алюминия или подобное вещество) за счёт поступления тепла при использовании в конвертере или аналогичном ему оборудовании.

С учётом вышесказанного, конкретным примером алюминийсодержащего вещества является карбид алюминия или подобное вещество. То есть, алюминийсодержащее вещество предпочтительно включает по меньшей мере карбид алюминия или тому подобное вещество.

В дополнение к карбиду алюминия, алюминийсодержащее вещество может включать металлический алюминий, алюминиевый сплав, гидроксид алюминия, оксид алюминия или тому подобные вещества.

Контакт с водой

Способ приведения использованного кирпича в контакт с водой конкретно не ограничен, и его примеры включают такие способы, как погружение в воду, воздействие паром и нанесение покрытия путём распыления, и любой из указанных способов используется соответствующим образом.

Использованный кирпич можно грубо измельчать с последующим приведением образующегося грубо измельчённого продукта в контакт с водой.

Размер частиц грубо измельчённого продукта конкретно не ограничено и составляет предпочтительно 60 мм или меньше, а более предпочтительно 50 мм или меньше.

Устройство, применяемое для грубого измельчения, конкретно не ограничено и используется широко известное дробильное устройство.

Грубо измельчённый продукт можно подвергать магнитному разделению для удаления Fe, а затем приводить в контакт с водой.

Состояние воды (далее в настоящем документе называемой также «контактной водой»), приводимой в контакт с использованным кирпичом, может быть либо жидким либо газообразным, либо смесью жидкого и газообразного состояний.

Если температура контактной воды слишком высока, может происходить разрушение магнезии, содержащейся в использованном кирпиче, вызванное гидратацией. В указанном случае повторное применение использованного кирпича в качестве сырья для производства огнеупорного материала становится затруднительным. С учётом вышесказанного, температура контактной воды предпочтительно составляет 170°C или ниже, более предпочтительно, 150°C или ниже, ещё предпочтительнее, 120°C или ниже, а особенно предпочтительно, 90°C или ниже.

Нижний предел температуры контактной воды конкретно не ограничен и составляет, например, 5°C.

Период времени, в течение которого использованный кирпич и контактную воду приводят в контакт друг с другом (далее в настоящем документе называемый также «временем контакта»), предпочтительно составляет 0,5 часа или дольше, более предпочтительно 1,5 часа или дольше, а ещё предпочтительнее 2,5 часа или дольше, поскольку карбид алюминия или подобное вещество легко гидратируется.

Между тем, верхний предел времени контакта конкретно не ограничен. Однако, даже если время контакта слишком велико, эффект гидратирования карбида алюминия или подобного вещества достигает насыщения. С учётом вышесказанного, время контакта составляет, например, 180 часов или меньше, предпочтительно 100 часов или меньше, более предпочтительно 50 часов или меньше, а ещё предпочтительнее 20 часов или меньше.

Дегидратационная обработка

В качестве способа дегидратационной обработки, предпочтительной с точки зрения затрат и тому подобного является обработка (термообработка) путём нагревания использованного кирпича после приведения в контакт с водой.

Температура нагревания (температура использованного кирпича в ходе термообработки) составляет, например, 160°C или выше, предпочтительно 200°C или выше, более предпочтительно 240°C или выше, ещё предпочтительнее 280°C или выше, а особенно предпочтительно 320°C или выше, что является температурой разложения гидроксида алюминия (гиббсита).

Между тем, когда температура нагревания слишком высока, углерод, содержащийся в использованном кирпиче, легко окисляется. С точки зрения подавления указанного окисления, температура нагревания предпочтительно составляет 600°C или ниже, более предпочтительно 500°C или ниже, а ещё предпочтительнее 400°C или ниже.

Период времени нагревания (времени для осуществления термообработки использованного кирпича) предпочтительно составляет 0,5 часа или больше, более предпочтительно 1 час или больше, а ещё предпочтительнее 2 часа или больше.

Между тем, верхний предел времени нагревания конкретно не ограничен. Однако в случае слишком длительного периода времени нагревания эффект термообработки достигает насыщения. С учётом вышесказанного, период времени нагревания предпочтительно составляет 10 часов или меньше, более предпочтительно, 8 часов или меньше, а ещё предпочтительнее, 5 часов или меньше.

Примеры атмосферы нагревания (атмосферы, в которой находится использованный кирпич в ходе термообработки) включают окислительную атмосферу, такую как воздушная атмосфера, и неокислительную атмосферу, такую как атмосфера азота или аргона.

Предпочтительной является неокислительная атмосфера, поскольку легко подавляется окисление углерода, содержащегося в использованном кирпиче.

Например, когда температура нагревания составляет 550°C (температура дегидратации бёмита, при которой, как полагают, происходит дегидратация бёмита в ходе дегидратации части гиббсита), среда нагревания предпочтительно является неокислительной атмосферой, такой как атмосфера аргона, во избежание влияния окисления.

Перед осуществлением термообработки использованного кирпича, приведённого в контакт с водой, можно выполнять сушку при температуре, ниже вышеупомянутой температуры нагревания.

Время сушки конкретно не ограничено и составляет, например, от 12 до 36 часов.

Тонкое измельчение

Использованный кирпич, подвергнутый дегидратационной обработке, тонко измельчают для получения тонко измельчённого продукта.

Размер частиц тонко измельчённого продукта представляет собой, например, размер частиц, подходящий для сырья для производства огнеупорного материала, и предпочтительно составляет 10 мм или меньше, а более предпочтительно 5 мм или меньше. Однако настоящее изобретение им не ограничивается.

Устройство, применяемое для тонкого измельчения, конкретно не ограничено и используется традиционно известное устройство для тонкого измельчения.

Полученный, тонко измельчённый продукт используют повторно в качестве сырья для производства огнеупорного материала. Как описано выше, при повторном использовании подавляется образование пустот в огнеупорном материале, и данный огнеупорный материал обладает хорошей коррозионной стойкостью.

Примеры

Далее в данном документе настоящее изобретение будет описано со ссылкой на примеры. Однако настоящее изобретение не ограничивается примерами, изложенными ниже.

Извлечение использованных кирпичей

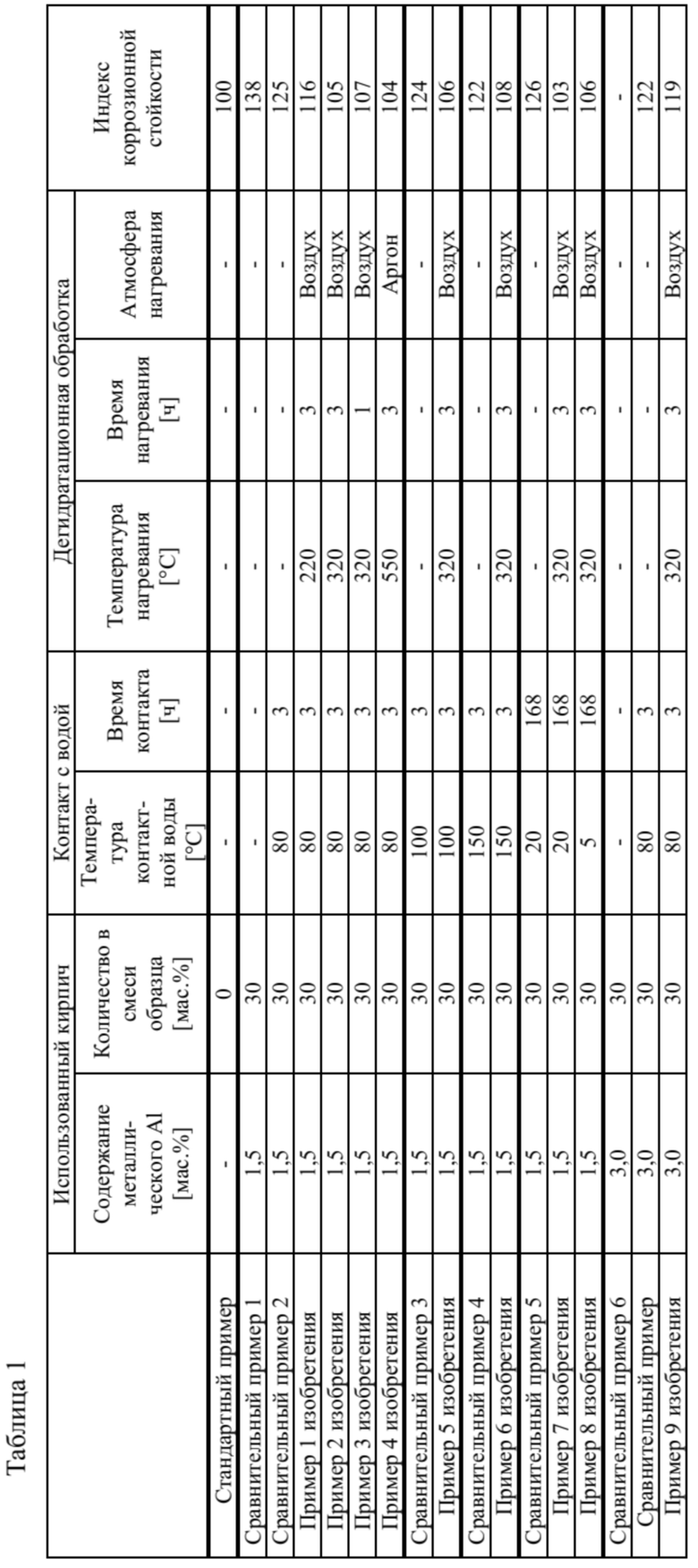

Из действующего конвертера извлекали два типа использованных магнезиальных углеродистых кирпичей (использованные кирпичи). Конкретно, сортировали и извлекали использованные кирпичи, имеющие содержание металлического алюминия (описываемое просто как «содержание металлического Al» в следующей далее табл. 1), равное 1,5 мас. %, в исходном материале во время производства, и использованные кирпичи с содержанием того же компонента, равным 3,0 мас. %.

Извлечённые использованные кирпичи применяли после удаления поверхностных отложений.

Получение свежего кирпича

Кроме извлечённых, использованных кирпичей, получали свежий кирпич.

Конкретно, свежий магнезиальный углеродистый кирпич получали с использованием сырья, содержащего электроплавленную магнезию (78,5 мас. %), графит (20 мас. %) и металлический алюминий (1,5 мас. %).

Приготовление образца

Образцы готовили путём составления смесей извлечённых, использованных кирпичей (30 мас. %) с полученным свежим кирпичом (70 мас. %).

Однако в стандартном примере 1 использованный кирпич не вводили в смесь и употребляли в качестве образца только полученный свежий кирпич (100 мас. %).

Контакт с водой

Подготовленный образец грубо измельчали с применением щековой дробилки до достижения максимального размера частиц, равного 40 мм.

После этого образец грубого помола приводили в контакт с контактной водой в условиях, приведённых в следующей ниже табл. 1 (температура контактной воды, [°C], и время контакта [ч]). Если контакт с контактной водой не осуществляли, в следующей ниже табл. 1 поставлено обозначение «-».

Если температура контактной воды составляла 100°C или ниже, образец погружали в неё. Между тем, если температура контактной воды составляла выше 100°C, использовали автоклав.

Дегидратационная обработка

Затем образец помещали в сушилку и сушили при 120°C в течение 24 часов.

После этого выполняли дегидратационную обработку образца (термообработку) в условиях, приведённых в следующей ниже табл. 1 (температура нагревания, [°C], время нагревания, [ч], и атмосфера нагревания). Если дегидратационную обработку не выполняли, в следующей ниже табл. 1 поставлено обозначение «-».

Тонкое измельчение

Затем образец тонко измельчали с применением щековой дробилки и дисковой мельницы до достижения максимального размера частиц, равного 5 мм.

Оценка коррозионной стойкости

Прежде всего, изготавливали кирпич с использованием тонко измельчённого образца.

Конкретно, замешивали композицию, полученную путём составления смеси 2,0 частей масс. связующего (фенольная смола) в 100 частях масс. тонко измельчённого образца, а затем осуществляли вакуумное прессование под давлением 150 МПа для получения формованного изделия. Полученное формованное изделие подвергали термообработке при 250°C в течение 24 часов для изготовления кирпича.

В каждом примере получали пять кирпичей.

Набор из пяти изготовленных кирпичей подвергали испытанию во вращающемся барабане при 1700°C в течение 5 часов для оценки коррозионной стойкости к шлаку. В качестве шлака применяли синтетический шлак, характеризующийся массовым отношением (C/S) CaO к SiO2, равным 3,0, и величиной (T.Fe), равной 14 мас. %, полученный в результате превращения железооксидного содержимого шлака в Fe.

По окончании испытания определяли степень изменения толщины кирпича. В каждом примере за степень изменения принимали среднюю величину степеней изменения пяти кирпичей. В качестве индекса коррозионной стойкости получали величину, определяемую нормированием степени изменения в каждом примере на степень изменения в стандартном примере 1. Можно дать оценку, что по мере снижения индекса коррозионной стойкости (приближения к 100) улучшается коррозионная стойкость. Результаты приведены в следующей ниже табл 1.

Обобщение результатов оценки

Исходя из результатов, приведённых выше в табл. 1, было обнаружено следующее.

Сравнительные примеры 1 и 2 и примеры 1-4 изобретения

Сравнительный пример 1 и сравнительный пример 2, в которых не осуществляли дегидратационную обработку, характеризовались индексами коррозионной стойкости (далее в настоящем документе также называемыми просто «индексами»), равными, соответственно, 138 и 125, и коррозионная стойкость значительно ухудшалась по сравнению со стандартным примером 1.

Между тем, примеры 1-4 изобретения, в которых осуществляли дегидратационную обработку, характеризовались индексами, уменьшающимися до 116 или ниже, что сопряжено с хорошей коррозионной стойкостью.

Сопоставление между примером 1 изобретения и примером 2 изобретения показало, что пример 2 изобретения с более высокой температурой нагревания, характеризовался меньшим индексом, что сопряжено с хорошей коррозионной стойкостью.

Сопоставление между примером 2 изобретения и примером 3 изобретения показало, что пример 2 изобретения, в котором использовался более длительный период времени нагревания, характеризовался меньшим индексом, что сопряжено с хорошей коррозионной стойкостью.

Сопоставление между примером 2 изобретения и примером 4 изобретения показало, что пример 2 изобретения и пример 4 изобретения характеризовались эквивалентными индексами. Исходя из этого, было обнаружено, что достаточная коррозионная стойкость достигается без повышения температуры нагревания до температуры дегидратации (550°C) бёмита.

Сравнительный пример 3 и пример 5 изобретения

В сопоставлении со сравнительным примером 3, в котором не осуществляли дегидратационную обработку, пример 5 изобретения, в котором осуществляли дегидратационную обработку, характеризовался пониженным индексом, что сопряжено с хорошей коррозионной стойкостью.

Сравнительный пример 4 и пример 6 изобретения

В сопоставлении со сравнительным примером 4, в котором не осуществляли дегидратационную обработку, пример 6 изобретения, в котором осуществляли дегидратационную обработку, характеризовался пониженным индексом, что сопряжено с хорошей коррозионной стойкостью.

Сравнительный пример 5 и примеры 7 и 8 изобретения

В сопоставлении со сравнительным примером 5, в котором не осуществляли дегидратационную обработку, примеры 7 и 8 изобретения, в которых осуществляли дегидратационную обработку, характеризовались пониженным индексом, что сопряжено с хорошей коррозионной стойкостью.

Сравнительные примеры 6 и 7 и пример 9 изобретения

В сравнительном примере 6 невозможно было выполнять испытание во вращающемся барабане, поскольку все изготовленные кирпичи трескались и разрушались, но, если осуществляли контакт с водой (сравнительный пример 7), образование трещин подавлялось, и можно было выполнять испытание.

В сопоставлении со сравнительным примером 7, в котором не осуществляли дегидратационную обработку, пример 9 изобретения, в котором осуществляли дегидратационную обработку, характеризовался пониженным индексом, что сопряжено с хорошей коррозионной стойкостью.

Изобретение относится к способу вторичной переработки магнезиального углеродистого кирпича. Способ заключается в том, что использованный магнезиальный углеродистый кирпич, содержащий алюминийсодержащее вещество, приводят в контакт с водой, после чего осуществляют дегидратационную обработку использованного магнезиального углеродистого кирпича. Затем тонко измельчают использованный магнезиальный углеродистый кирпич, подвергнутый дегидратационной обработке, для повторного применения в качестве сырья для изготовления огнеупорного материала. Причем температура воды, приводимой в контакт с использованным магнезиальным углеродистым кирпичом, составляет 90°C или ниже. Изобретение обеспечивает повышение коррозионной стойкости огнеупорного материала, изготовленного из использованного магнезиального углеродистого кирпича, при повторном применении использованного магнезиального углеродистого кирпича в качестве сырья для производства огнеупорного материала. 3 з.п. ф-лы, 1 табл., 1 пр.

1. Способ вторичной переработки магнезиального углеродистого кирпича, включающий следующее:

использованный магнезиальный углеродистый кирпич, содержащий алюминийсодержащее вещество, приводят в контакт с водой, после чего осуществляют дегидратационную обработку использованного магнезиального углеродистого кирпича; и

тонко измельчают использованный магнезиальный углеродистый кирпич, подвергнутый дегидратационной обработке, для повторного применения в качестве сырья для изготовления огнеупорного материала, причем температура воды, приводимой в контакт с использованным магнезиальным углеродистым кирпичом, составляет 90°C или ниже.

2. Способ вторичной переработки магнезиального углеродистого кирпича по п. 1, в котором дегидратационная обработка представляет собой термообработку.

3. Способ вторичной переработки магнезиального углеродистого кирпича по п. 2, в котором температура термообработки составляет 160°C или выше.

4. Способ вторичной переработки магнезиального углеродистого кирпича по п. 2, в котором температура термообработки составляет 320°C или выше.

| US 6284689 B1, 04.09.2001 | |||

| JP 10007453 A, 13.01.1998 | |||

| JP 2013126927 A, 27.06.2013 | |||

| JP 8299835 A, 19.11.1996 | |||

| CN 107176845 A, 19.09.2017 | |||

| СПОСОБ УТИЛИЗАЦИИ МАГНИЙСОДЕРЖАЩИХ ТВЕРДЫХ ОТХОДОВ | 2007 |

|

RU2339465C1 |

Авторы

Даты

2024-10-24—Публикация

2022-08-03—Подача