Настоящее изобретение относится к способу обработки магнезиально-углеродистых изделий.

Магнезиально-углеродистые (магнезито-углеродистые) изделия согласно настоящему изобретению представляют собой изделия, которые состоят преимущественно из оксида магния (химическая формула: MgO, минералогическое название: периклаз) и углерода (в виде свободного углерода, химическая формула: С).

Важной областью применения подобных магнезиально-углеродистых изделий является их использование в качестве магнезиально-углеродистого огнеупора, т.е. использование подобных магнезиально-углеродистых изделий при высоких температурах.

Подобное использование магнезиально-углеродистых изделий в качестве огнеупоров заключается прежде всего в их применении в черной металлургии, где магнезиально-углеродистые огнеупорные изделия используются главным образом в качестве рабочего слоя футеровки кислородных конвертеров, для огнеупорной футеровки дуговых электропечей и сталеразливочных ковшей, а также в качестве функциональных продуктов в установках непрерывной или полунепрерывной разливки.

Для влияния на свойства магнезиально-углеродистых изделий и прежде всего для подавления окисления углерода в магнезиально-углеродистом изделии известно добавление так называемых антиоксидантов к магнезиально-углеродистым изделиям. В качестве одного из таких антиоксидантов прежде всего известен также алюминиевый порошок. В ходе производственного использования магнезиально-углеродистого изделия этот алюминиевый металлический порошок реагирует с углеродом магнезиально-углеродистого изделия с образованием карбида алюминия (Al4C3).

В результате производственного использования магнезиально-углеродистого изделия оно подвержено износу, и поэтому по истечении определенного времени магнезиально-углеродистое изделие необходимо демонтировать по месту его целевого применения в процессе производственного использования и заменять на новое магнезиально-углеродистое изделие.

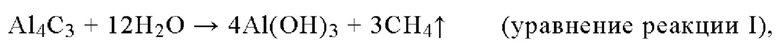

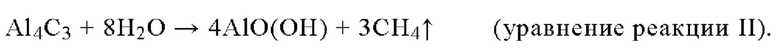

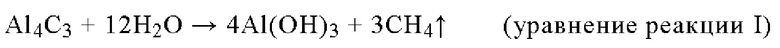

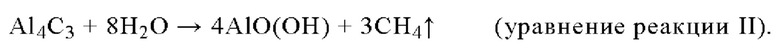

Отслужившее свой срок, демонтированное магнезиально-углеродистое изделие даже после его износа все еще преимущественно состоит из оксида магния и углерода. Поэтому по экологическим и экономическим причинам в принципе было бы желательно, если такое отслужившее свой срок магнезиально-углеродистое изделие можно было бы использовать в качестве сырья для изготовления новых изделий, прежде всего новых магнезиально-углеродистых изделий. Однако проблематичным при использовании отслуживших свой срок магнезиально-углеродистых изделий в качестве сырья для изготовления новых магнезиально-углеродистых изделий является содержание карбида алюминия (Al4C3) в магнезиально-углеродистом изделии, который образовался в магнезиально-углеродистом изделии в ходе его производственного использования. Обусловлено это тем, что в присутствии воды Al4C3 реагирует с ней либо в соответствии с нижеприведенным уравнением реакции (I) с образованием ортогидроксида алюминия и метана:

либо в соответствии с нижеприведенным уравнением реакции (II) с образованием метагидроксида алюминия и метана:

В дальнейшем образовавшийся в соответствии с уравнением реакции I ортогидроксид алюминия (Al(ОН)3), равно как и образовавшийся в соответствии с уравнением реакции II метагидроксид алюминия (AlO(OH)) при воздействии температуры на изделие распадаются на оксид алюминия (Al2O3) и воду (Н2О), которая при этом улетучивается в виде водяного пара.

Ниже один или оба гидроксида алюминия, т.е. ортогидроксид алюминия и метагидроксид алюминия, обобщенно обозначаются как "гидроксид алюминия".

Поэтому в огнеупоре, изготовленном с применением отслужившего свой срок магнезиально-углеродистого изделия, может в соответствии с уравнениями реакций I и II происходить образование гидроксида алюминия и метана, прежде всего при термической обработке изделия. Необходимая для реакции вода может присутствовать прежде всего в виде компонента применяемой связки, однако она может также присутствовать в виде атмосферной влаги. В то время как метан (СН4) выделяется в газообразном виде и в этом отношении по существу не создает никаких проблем, образование гидроксида алюминия является проблематичным, поскольку гидроксид алюминия имеет по сравнению с Al4C3 больший объем, и поэтому образование гидроксида алюминия сопровождается увеличением объема в изделии. Однако такое увеличение объема может приводить к появлению напряжений в изделии, которые могут стать причиной повреждения огнеупора. Подобное повреждение может проявляться прежде всего в виде трещин или отколов, которые могут даже привести к полному разрушению огнеупора. По этой причине необработанное, отслужившее свой срок магнезиально-углеродистое изделие, содержащее Al4C3, не может или может лишь в крайне малых количествах применяться в качестве сырья для изготовления новых огнеупоров.

Поэтому в прошлом неоднократно предпринимались попытки такой обработки отслуживших свой срок магнезиально-углеродистых изделий, содержавших Al4C3, чтобы их можно было использовать в качестве сырья для изготовления новых огнеупоров.

Подобные отслужившие свой срок магнезиально-углеродистые изделия предлагалось, в частности, перед их применением в качестве сырья для изготовления огнеупоров орошать жидкой водой или погружать в водяную ванну с целью разложения Al4C3 на гидроксид алюминия и метан. При этом, однако, Al4C3 лишь ограниченно или крайне медленно реагирует с водой с образованием гидроксида алюминия, в связи с чем в отслужившем свой срок магнезиально-углеродистом изделии могут оставаться значительные количества Al4C3 или реакция может длиться до нескольких недель, что проблематично с учетом экономических аспектов. Помимо этого при такой обработке магнезиально-углеродистых изделий может происходить образование бруцита (Mg(OH)2, гидроксида магния) в отслужившем свой срок магнезиально-углеродистом изделии. Однако бруцит может ухудшать свойства изделия, изготовленного с применением подобного отслужившего свой срок магнезиально-углеродистого изделия, поскольку бруцит может прежде всего снижать его прочность.

В основу настоящего изобретения была положена задача предложить способ обработки содержащих Al4C3 магнезиально-углеродистых изделий, который позволял бы снижать содержание Al4C3 в магнезиально-углеродистом изделии интенсивнее и быстрее, чем это было возможно по известным из уровня техники технологиям.

Еще одна задача изобретения состояла в том, чтобы предложить подобный способ, который позволял бы одновременно подавлять образование бруцита.

Для решения указанной задачи в изобретении предлагается способ обработки отслуживших свой срок магнезиально-углеродистых изделий, заключающийся в выполнении следующих стадий:

- подготавливают отслужившие свой срок магнезиально-углеродистые изделия, которые состоят из оксида магния MgO, на долю которого приходится по меньшей мере 69 мас. % в пересчете на общую массу магнезиально-углеродистых изделий, углерода, на долю которого приходится по меньшей мере 1 мас. % в пересчете на общую массу магнезиально-углеродистых изделий, и которые содержат Al4C3 по меньшей мере 0,1 мас. % в пересчете на общую массу магнезиально-углеродистых изделий,

- подготавливают воду,

- подготавливают газ, содержащий диоксид углерода, при этом содержание диоксида углерода в газе выше, чем содержание диоксида углерода в воздухе, и составляет более 0,04 об. % в пересчете на общий объем этого газа,

- подготавливают автоклав,

- указанные магнезиально-углеродистые изделия размещают в пространстве автоклава, который газонепроницаемо закрывают,

- указанное пространство подвергают воздействию температуры в пределах от 100 до 320°С и давления в пределах от 0,1 до 10 МПа, одновременно обеспечивая присутствие в нем воды и указанного газа.

Изобретение основано на том неожиданно установленном факте, что предлагаемый в изобретении способ позволяет эффективно, а именно, прежде всего позволяет также эффективнее и быстрее, чем известные из уровня техники технологии, снижать содержание Al4C3 в магнезиально-углеродистых изделиях. При создании изобретения неожиданно было, в частности, установлено, что предлагаемым в нем способом можно при его осуществлении полностью удалять из магнезиально-углеродистых изделий, соответственно превращать в другие вещества, прежде всего в гидроксид алюминия и метан, весь Al4C3, содержащийся в магнезиально-углеродистых изделиях. При создании изобретения прежде всего неожиданно было установлено, что предлагаемым в нем способом можно не только эффективно снижать содержание Al4C3 в магнезиально-углеродистых изделиях, но и одновременно подавлять образование бруцита. Изобретение основано прежде всего на том неожиданно установленном факте, что содержание Al4C3 в магнезиально-углеродистых изделиях можно снижать и одновременно можно подавлять образование бруцита, если подвергать магнезиально-углеродистые изделия воздействию температуры и давления при условии, что такое воздействие осуществляется при одновременном присутствии воды и в газовой атмосфере, в которой содержание диоксида углерода (СО2) в газе выше, чем содержание диоксида углерода в воздухе.

В одном из особенно предпочтительных вариантов осуществления предлагаемого в изобретении способа под емкостью подразумевается автоклав. В этом отношении магнезиально-углеродистое изделие размещают в охватываемом автоклавом пространстве и в нем подвергают, одновременно обеспечивая присутствие воды и газа, воздействию температуры и давления.

Под подготавливаемой для осуществления предлагаемого в изобретении способа емкостью в виде автоклава в принципе может подразумеваться любой известный из уровня техники автоклав, в котором изделие можно подвергать воздействию температуры и давления. В особенно предпочтительном варианте речь идет об автоклаве, в котором можно обеспечивать присутствие водяного пара под повышенным давлением.

В одном из особенно предпочтительных вариантов пространство подвергают воздействию температуры и давления, обеспечивая присутствие в нем горячего водяного пара под повышенным давлением. Использование такого горячего водяного пара позволяет обеспечивать присутствие воды в пространстве и одновременно подвергать его воздействию температуры и давления. В данном отношении под подготавливаемой для осуществления предлагаемого в изобретении способа емкостью в виде автоклава может, например, подразумеваться автоклав, в котором можно обеспечивать присутствие водяного пара под повышенным давлением.

Обеспечивать присутствие воды в пространстве и подвергать его воздействию температуры и давления при этом можно, например, путем введения горячего водяного пара под повышенным давлением в пространство или путем образования горячего водяного пара в пространстве автоклава.

В предпочтительном варианте в пространстве обеспечивают присутствие воды в таком количестве, чтобы Al4C3, содержащийся в размещенном в пространстве магнезиально-углеродистом изделии, мог полностью или по меньшей мере в значительной мере реагировать с водой в соответствии с по меньшей мере одной из формул согласно приведенным ниже уравнениям реакций I и II с образованием либо ортогидроксида алюминия и метана, либо метагидроксида алюминия и метана:

или

Тем самым необходимое для полной реакции Al4C3 с водой молярное отношение воды к Al4C3 согласно уравнению реакции I составляет 12:1, а согласно уравнению реакции II оно составляет 8:1.

Соответственно, в предпочтительном варианте предусмотрено обеспечивать присутствие магнезиально-углеродистых изделий и воды в пространстве в таких количествах, чтобы в нем молярное отношение воды к Al4C3 составляло по меньшей мере 8:1. Однако с целью гарантированно обеспечить присутствие воды в количестве, необходимом для полной реакции Al4C3 с ней, согласно изобретению может быть прежде всего предусмотрено использование воды в количестве, при котором молярное отношение воды к Al4C3 составляет по меньшей мере 12:1, прежде всего немногим более 12:1. Однако при создании изобретения было установлено, что при избытке воды, т.е. при молярном отношении воды к Al4C3 существенно больше 12:1, может происходить образование бруцита. Вместе с тем такое образование бруцита можно подавлять, обеспечивая предлагаемое в изобретение присутствие газа, содержание диоксида углерода в котором выше содержания диоксида углерода в воздухе, по меньшей мере до тех пор, пока молярное отношение воды к Al4C3 не превышает существенно 15:1. Поэтому в предпочтительном варианте молярное отношение воды к Al4C3 в пространстве при осуществлении предлагаемого в изобретении способа составляет максимум 15:1.

В соответствии с этим в предпочтительном варианте молярное отношение воды к Al4C3 в пространстве при осуществлении предлагаемого в изобретении способа составляет от 8:1 до 15:1, более предпочтительно от 12:1 до 15:1.

Как указано выше, обеспечить подавление образования бруцита при осуществлении предлагаемого в изобретении способа можно прежде всего тем, что при воздействии температуры и давления на магнезиально-углеродистое изделие в пространстве и при одновременном присутствии воды одновременно дополнительно обеспечивают присутствие содержащего диоксид углерода газа, содержание диоксида углерода в котором выше содержания диоксида углерода в воздухе. Для этого можно, например, вводить подобный содержащий диоксид углерода газ в пространство. Содержание диоксида углерода в воздухе составляет примерно 0,04 об. %, и поэтому используемый при осуществлении предлагаемого в изобретении способа газ содержит диоксид углерода в количестве более 0,04 об. % в пересчете на общий объем этого газа. В одном из вариантов используют содержащий диоксид углерода газ, содержание диоксида углерода в котором составляет от 1 до 100 об. %, прежде всего от 50 до 100 об. %, в пересчете на объем этого газа. В одном из вариантов в качестве содержащего диоксид углерода газа предусмотрено использование газообразного диоксида углерода (т.е. газа с содержанием диоксида углерода 100 об. %). При использовании автоклава в качестве емкости подобный содержащий диоксид углерода газ можно вводить в охватываемое автоклавом пространство. При создании изобретения было установлено, что образование бруцита при осуществлении предлагаемого в изобретении способа можно особенно эффективно подавлять в том случае, когда в пространстве при осуществлении предлагаемого в изобретении способа обеспечивают присутствие содержащего диоксид углерода газа в таких количествах, при которых молярное отношение диоксида углерода к воде в этом пространстве составляет 1:1. Поэтому в особенно предпочтительном варианте молярное отношение диоксида углерода к воде в пространстве составляет 1:1. При не точном соблюдении этого молярного отношения диоксида углерода к воде оно составляет в пространстве предпочтительно по меньшей мере 1:2, более предпочтительно по меньшей мере 2:3, еще более предпочтительно по меньшей мере 1:1. Помимо этого молярное отношение диоксида углерода к воде в пространстве составляет предпочтительно максимум 4:1, более предпочтительно максимум 3:1, еще более предпочтительно максимум 2:1. В одном из предпочтительных вариантов молярное отношение диоксида углерода к воде в пространстве составляет от 2:3 до 3:1, более предпочтительно от 1:1 до 2:1.

В предпочтительном варианте согласно изобретению предусмотрено подвергать пространство при осуществлении предлагаемого в изобретении способа воздействию температуры в пределах от 100 до 320°С, поскольку в этом интервале температур при одновременном, предлагаемом в изобретении воздействии давления на пространство и при присутствии воды и содержащего диоксид углерода газа удается достичь образования гидроксида алюминия из Al4C3 и подавить образование бруцита. При создании изобретения было далее установлено, что образование гидроксида алюминия из Al4C3 при температуре по меньшей мере 150°С протекает в ускоренном режиме. Помимо этого было установлено, что при температуре выше 250°С образование гидроксида алюминия из Al4C3 более существенно не ускоряется, и поэтому по экономическим соображениям осуществление предлагаемого в изобретении способа целесообразно при температуре максимум 250°С. В этом отношении в одном из особенно предпочтительных вариантов пространство подвергают воздействию температуры в пределах от 150 до 250°С.

В предпочтительном варианте пространство подвергают при осуществлении предлагаемого в изобретении способа воздействию давления в пределах от 0,1 до 10 МПа, более предпочтительно от 0,1 до 6 МПа, особенно предпочтительно от 0,5 до 6 МПа. При создании изобретения было установлено, что при предлагаемом в изобретении воздействии температуры на магнезиально-углеродистое изделие и при одновременном присутствии воды и газа можно превращать Al4C3 под действием давления в этих пределах в гидроксид алюминия и одновременно предотвращать образование бруцита. Давление согласно настоящему изобретению представляет собой повышенное давление, т.е. давление, которое превышает среднее атмосферное давление на уровне моря. Поэтому согласно настоящему изобретению, например, давление величиной 0,1 МПа (т.е. соответствующее давлению примерно 1 бар) представляет собой повышенное давление величиной 0,1 МПа, т.е. давление, которое на 0,1 МПа превышает среднее атмосферное давление на уровне моря.

Для создания давления в пространстве при осуществлении предлагаемого в изобретении способа может быть прежде всего предусмотрено введение сжатого водяного пара в пространство, т.е. водяного пара под повышенным давлением. Альтернативно этому подвергать пространство воздействию давления можно также, например, путем образования водяного пара с повышенным давлением в самом пространстве, подвергая, например, пространство или находящуюся в нем воду воздействию температуры, например путем электрообогрева. Альтернативно этому создавать давление в пространстве можно также, например, компрессорами. В целом для создания давления в пространстве можно прибегать к известным из уровня техники технологиям создания давления в автоклаве.

Присутствие воды в пространстве можно для осуществления предлагаемого в изобретении способа обеспечивать в по меньшей мере одном из следующих состояний: в жидком виде или газообразном виде (т.е. в виде водяного пара). Как указывалось выше, исходно подготовленную в пространстве в жидком виде воду можно подвергать в нем воздействию температуры и таким путем переводить в паровую фазу. Подготовленную же в пространстве в виде водяного пара воду можно, например, вводить в него уже в виде водяного пара. В принципе можно, как указано выше, обеспечивать в пространстве присутствие водяного пара под повышенным давлением, что позволяет одновременно подвергать пространство воздействию давления.

Магнезиально-углеродистые изделия, подготавливаемые для осуществления предлагаемого в изобретении способа, состоят преимущественно из оксида магния (химическая формула: MgO, минералогическое название: периклаз) и углерода (в виде свободного углерода, химическая формула: С). На долю MgO в магнезиально-углеродистых изделиях приходится предпочтительно по меньшей мере 69 масс. %, более предпочтительно от 69 до 97 масс. %, особенно предпочтительно от 83 до 93 масс. %.

В одном из предпочтительных вариантов на долю углерода в магнезиально-углеродистых изделиях, подготавливаемых для осуществления предлагаемого в изобретении способа, приходится по меньшей мере 1 масс. %. В более предпочтительном варианте на долю углерода в магнезиально-углеродистых изделиях приходится от 1 до 30 масс. %, предпочтительнее от 5 до 15 масс. %.

В предпочтительном варианте на долю Al4C3 в магнезиально-углеродистых изделиях, подготавливаемых для осуществления предлагаемого в изобретении способа, приходится по меньшей мере 0,1 масс. %. В более предпочтительном варианте на долю Al4C3 в магнезиально-углеродистых изделиях приходится от 0,1 до 5 масс. %, предпочтительнее от 0,5 до 5 масс. %, еще более предпочтительно от 1 до 3 масс. %.

В одном из особенно предпочтительных вариантов суммарное содержание MgO, С и Al4C3 в магнезиально-углеродистых изделиях, подготавливаемых для осуществления предлагаемого в изобретении способа, составляет по меньшей мере 93 масс. %, более предпочтительно по меньшей мере 95 масс. %.

Приведенные выше данные о содержании MgO, углерода и Al4C3 в каждом случае указаны в пересчете на общую массу размещенных в пространстве магнезиально-углеродистых изделий.

Указанное выше содержание MgO в магнезиально-углеродистых изделиях определяют рентгенофлуоресцентным анализом в соответствии со стандартом DIN EN ISO 12677:2013-02.

Указанное выше содержание углерода в магнезиально-углеродистых изделиях определяют в соответствии со стандартом DIN EN ISO 15350:2010-08.

Помимо этого указанное выше содержание Al4C3 в магнезиально-углеродистых изделиях в качественном отношении определяют рентгеновской дифрактометрией в соответствии со стандартом DIN EN 13925-2:2003-07. В количественном отношении содержание Al4C3 в магнезиально-углеродистых изделиях можно определять рентгеноспектральным электронно-зондовым микроанализом в соответствии с дополняющими друг друга стандартами ISO 16700:2016(Е) и ISO 22309:2011(E).

В одном из особенно предпочтительных вариантов магнезиально-углеродистые изделия, подготавливаемые для осуществления предлагаемого в изобретении способа, используют в виде отслуживших свой срок магнезиально-углеродистых изделий. Отслужившие свой срок магнезиально-углеродистые изделия согласно настоящему изобретению представляют собой такие магнезиально-углеродистые изделия, которые уже были в употреблении в соответствии со своим назначением, т.е. в соответствии со своей целью применения по назначению, для которой они были изначально изготовлены.

Под таким назначением магнезиально-углеродистых изделий может прежде всего подразумеваться их применение для футеровки, т.е. для облицовки огнеупорными материалами, агрегатов в черной металлургии (прежде всего конвертеров, дуговых электропечей или разливочных ковшей) или их применение в качестве функциональных продуктов для черной металлургии, прежде всего для непрерывной или полунепрерывной разливки, главным образом в виде керамических материалов для систем продувки или выпуска металла. В этом отношении по истечении определенного времени использования магнезиально-углеродистых изделий по месту их целевого применения их демонтируют и заменяют на новые магнезиально-углеродистые изделия. Демонтаж магнезиально-углеродистых изделий обусловлен прежде всего их износом. Под такими демонтированными магнезиально-углеродистыми изделиями могут подразумеваться отслужившие свой срок магнезиально-углеродистые изделия, подготавливаемые для осуществления предлагаемого в изобретении способа. В данном отношении предлагаемый в изобретении способ может предусматривать еще одну следующую стадию, которая предшествует стадии, на которой магнезиально-углеродистые изделия подготавливают для осуществления предлагаемого в изобретении способа, и на которой отслужившее свой срок магнезиально-углеродистое изделие демонтируют по месту его целевого применения.

Это демонтированное отслужившее свой срок магнезиально-углеродистое изделие можно затем подготавливать для осуществления предлагаемого в изобретении способа.

Магнезиально-углеродистые изделия, подготавливаемые для осуществления предлагаемого в изобретении способа, согласно изобретению размещают, соответственно располагают в охватываемом емкостью пространстве. После размещения магнезиально-углеродистых изделий в пространстве его согласно изобретению подвергают воздействию давления и температуры. В предпочтительном варианте охватываемое емкостью пространство можно после размещения в нем магнезиально-углеродистых изделий газонепроницаемо закрывать и затем подвергать воздействию давления и температуры. Как указано выше, в пространстве до воздействия на него температуры и давления можно обеспечивать присутствие воды, прежде всего в жидком виде. Однако в предпочтительном варианте можно, как указано выше, обеспечивать присутствие в пространстве воды, прежде всего в виде водяного пара, соответственно вводить в него воду, прежде всего в виде водяного пара, при одновременном воздействии температуры и давления на пространство. Помимо этого можно, как указано выше, обеспечивать присутствие в пространстве содержащего диоксид углерода газа, соответственно вводить в него содержащий диоксид углерода газ прежде всего во время воздействия температуры и давления на пространство.

Как указано выше, пространство подвергают воздействию температуры и давления таким образом, что во время такого воздействия разлагается по меньшей мере часть Al4C3, содержащегося в магнезиально-углеродистых изделиях. В особенно предпочтительном варианте пространство подвергают воздействию температуры и давления таким образом, что во время такого воздействия Al4C3, содержащийся в магнезиально-углеродистых изделиях, разлагается большей частью.

При этом Al4C3 во время воздействия температуры и давления на пространство разлагается прежде всего на гидроксид алюминия и СН4.

Магнезиально-углеродистые изделия, обрабатываемые предлагаемым в изобретении способом, после их обработки имеют явно сниженное или же вовсе более не измеримое содержание Al4C3. Одновременно при осуществлении предлагаемого в изобретении способа удается подавлять образование бруцита, и поэтому обработанные предлагаемым в изобретении способом магнезиально-углеродистые изделия не содержат бруцит или содержат его лишь в крайне малых количествах. Благодаря этому обработанные предлагаемым в изобретении способом магнезиально-углеродистые изделия в высшей степени пригодны для применения в качестве сырья для изготовления огнеупорных изделий.

В этом отношении также предлагаемый в изобретении способ изготовления огнеупорных изделий предусматривает следующие стадии, которые следуют за стадией воздействия температуры и давления на пространство и на которых:

- магнезиально-углеродистые изделия, обработанные предлагаемым в изобретении способом, выгружают из автоклава,

- затем магнезиально-углеродистые изделия смешивают с оксидом магния и графитом с получением шихты,

- из шихты изготавливают огнеупорное изделие.

Под изготовленным огнеупорным изделием может подразумеваться прежде всего новое магнезиально-углеродистое изделие.

Другие отличительные особенности изобретения следуют из формулы изобретения, а также из описанных ниже примеров его осуществления.

Все отличительные особенности изобретения можно по отдельности или в их сочетании произвольно комбинировать между собой.

Пример осуществления изобретения

В данном примере использовали магнезиально-углеродистое изделие в виде магнезиально-углеродистого огнеупорного кирпича. Этот магнезиально-углеродистый кирпич с целью смоделировать его использование в агрегате черной промышленности подвергали с добавлением алюминиевой крупки в качестве антиоксиданта в количестве 3 масс. % (в пересчете на 100 масс. %, складывающихся из количеств оксида магния и углерода в магнезиально-углеродистом кирпиче) коксованию при 1000°С в течение 6 ч в восстановительной атмосфере.

Полученное таким путем магнезиально-углеродистое изделие подготавливали для осуществления предлагаемого в изобретении способа. Это магнезиально-углеродистое изделие имело следующий химический состав, который определяли рентгенофлуоресцентным анализом в соответствии со стандартом DIN EN ISO 12677:2013-02:

MgO - 92,6 масс. %

Al2O3 - 5,0 масс. %

SiO2 - 0,8 масс. %

СаО - 1,0 масс. %

Fe2O3 - 0,6 масс. %

Дополнительно к этим соединениям определяли потери при прокаливании, которые составили 8,8 масс. % в пересчете на массу указанных соединений без потерь при прокаливании.

Приведенные выше количественные данные указаны в каждом случае в пересчете на общую массу магнезиально-углеродистого изделия.

Содержание углерода, которое определяли с помощью анализатора углерода типа LECO CS-200/230 (владелец знака и изготовитель LECO Instrumente GmbH, Мёнхенгладбах, Германия) в соответствии со стандартом DIN EN ISO 15350:2010-08, составило 8,2 масс. % в пересчете на общую массу магнезиально-углеродистого изделия.

В заключение сначала в качественном отношении рентгеновской дифрактометрией в соответствии со стандартом DIN EN 13925-2:2003-07, а затем в количественном отношении рентгеноспектральным электронно-зондовым микроанализом в соответствии с дополняющими друг друга стандартами ISO 16700:2016(Е) и ISO 22309:2011(E) определяли содержание Al4C3 в магнезиально-углеродистом изделии, составившее 1,9 масс. % также в пересчете на общую массу магнезиально-углеродистого изделия.

Магнезиально-углеродистое изделие совместно с жидкой водой помещали в пространство имеющегося в продаже промышленного автоклава и это его пространство затем газонепроницаемо закрывали.

После этого пространство подвергали воздействию повышенного давления величиной 3 МПа и температуры величиной 200°С. Под действием этой температуры вода, помещенная в пространство, образовывала в нем атмосферу водяного пара.

Одновременно в пространство вводили содержащий диоксид углерода газ в виде чистого газообразного диоксида углерода.

Воду помещали в пространство в таком количестве по массе (где она затем также присутствовала в виде водяного пара в таком количестве по массе), которое соответствовало 3% от массы присутствующего в пространстве магнезиально-углеродистого изделия. Тем самым молярное отношение воды к Al4C3 в пространстве составляло немногим более 12:1.

Помимо этого газообразный диоксид углерода вводили в пространство в таком количестве по массе, что молярное отношение диоксида углерода к воде в пространстве составляло 1:1.

Такое воздействие температуры и давления на пространство при одновременном обеспечении присутствия в нем газообразного диоксида углерода и водяного пара поддерживали в течение 12 ч.

Во время такой обработки магнезиально-углеродистого изделия присутствующий в нем Al4C3 разлагался на гидроксид алюминия и СН4. Одновременно с этим удавалось подавлять превращение MgO в бруцит.

После обработки магнезиально-углеродистого изделия в пространстве это изделие выгружали из пространства и вновь определяли содержание Al4C3 в магнезиально-углеродистом изделии рентгеновской дифрактометрией. По результатам этого анализа в магнезиально-углеродистом изделии более не удалось обнаружить Al4C3.

Помимо этого определяли содержание бруцита в магнезиально-углеродистом изделии рентгеновской дифрактометрией в соответствии со стандартом DIN EN 13925-2:2003-07. По результатам этого анализа присутствие бруцита выявить не удалось.

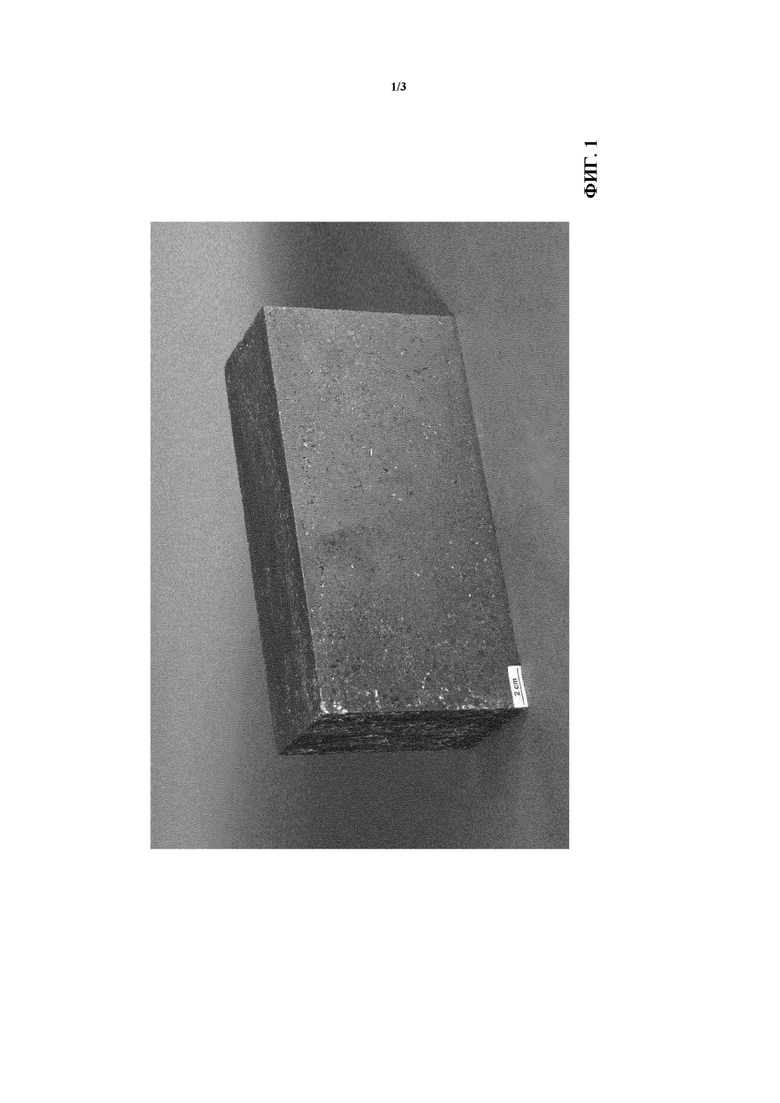

Выгруженное из пространства магнезиально-углеродистое изделие смешивали с другими веществами в виде оксида магния и графита с получением шихты. В этой шихте на долю обработанных предлагаемым в изобретении способом магнезиально-углеродистых изделий приходилось 30 масс. % в пересчете на общую массу шихты. Затем из шихты изготавливали огнеупорное изделие в виде нового магнезиально-углеродистого изделия. Для этого шихту спрессовывали в магнезиально-углеродистый кирпич и затем его выдерживали при температуре 200°С в течение 6 ч. Полученное в результате огнеупорное изделие в виде магнезиально-углеродистого кирпича представлено на фиг. 1. Из приведенного изображения со всей очевидностью следует, что магнезиально-углеродистый кирпич, показанный на фиг. 1, не имеет никаких трещин или отколов.

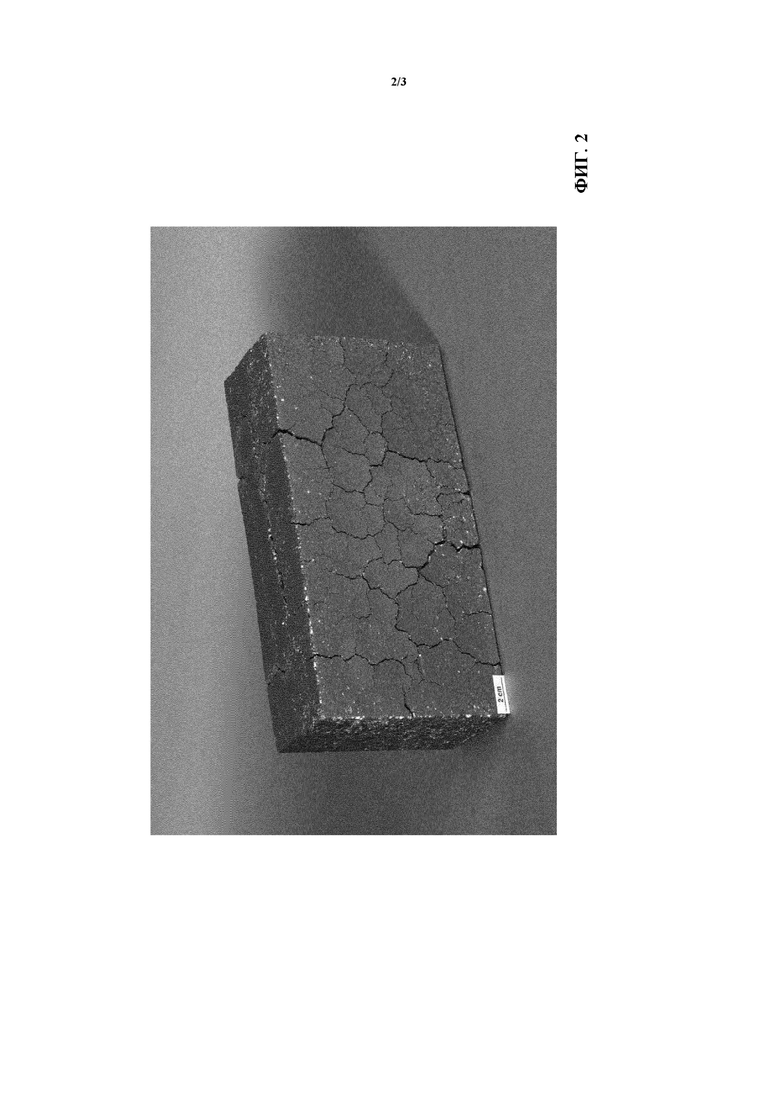

В сравнительных целях изготавливали еще один магнезиально-углеродистый кирпич. Его изготавливали соответственно описанному выше магнезиально-углеродистому кирпичу (MgO-C-кирпичу), но с тем единственным отличием, что для его изготовления вместо магнезиально-углеродистого изделия, обработанного согласно примеру осуществления изобретения, использовали необработанное магнезиально-углеродистое изделие, подготовленное для применения в примере осуществления изобретения. Полученный в результате магнезиально-углеродистый кирпич представлен на фиг. 2. Из приведенного изображения со всей очевидностью следует, что данный кирпич имеет значительные трещины, вследствие чего у такого кирпича существенно ухудшены его свойства.

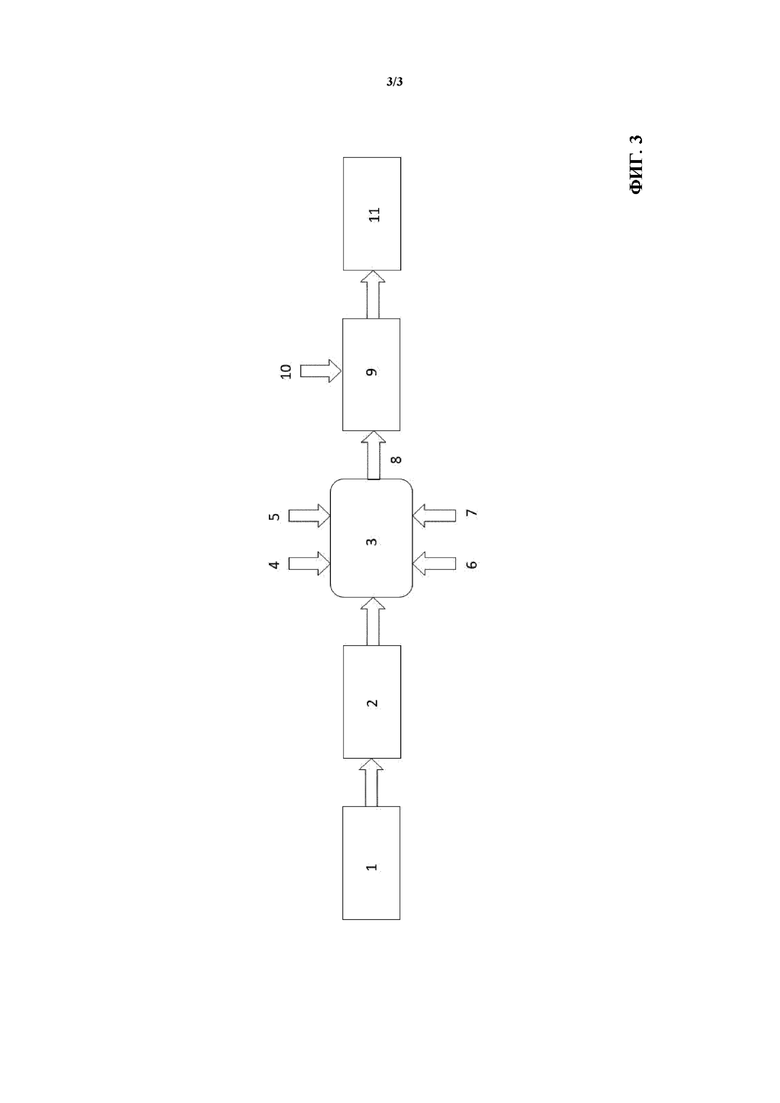

На фиг. 3 в предельно упрощенном виде показана технологическая схема согласно еще одному примеру осуществления предлагаемого в изобретении способа.

В соответствии с этой схемой сначала согласно ссылочному обозначению 1 из сталеразливочного ковша демонтировали отслужившее свой срок магнезиально-углеродистое изделие и согласно ссылочному обозначению 2 подготавливали его для осуществления предлагаемого в изобретении способа. Подготовленное согласно ссылочному обозначению 2 магнезиально-углеродистое изделие затем совместно с водой 4 размещали в охватываемом автоклавом 3 пространстве и газонепроницаемо закрывали его.

Помимо этого подготавливали содержащий диоксид углерода газ 5, содержание диоксида углерода в котором превышало содержание диоксида углерода в воздухе.

После этого пространство подвергали воздействию температуры 6 и давления 7. Помимо этого в пространство одновременно вводили содержащий диоксид углерода газ 5.

После соответствующей обработки магнезиально-углеродистого изделия 2 в пространстве автоклава 3 это изделие согласно ссылочному обозначению 8 выгружали из пространства автоклава 3 и смешивали с другими веществами 10 с получением шихты 9. В завершение из этой шихты 9 изготавливали новое огнеупорное изделие 11.

Изобретение относится к обработке отслуживших свой срок магнезиально-углеродистых изделий для дальнейшего использования в качестве сырья для изготовления огнеупоров. Технический результат – быстрое снижение содержания карбида алюминия Al4C3 в магнезиально-углеродистом изделии с одновременным подавлением образования бруцита для исключения повреждений в изготовленном новом огнеупоре. В способе обработки используют отслужившие свой срок магнезиально-углеродистые изделия, которые состоят из оксида магния MgO, на долю которого приходится по меньшей мере 69 мас.% в пересчете на общую массу магнезиально-углеродистых изделий, углерода, на долю которого приходится по меньшей мере 1 мас.% в пересчете на общую массу магнезиально-углеродистых изделий, и которые содержат Al4C3 по меньшей мере 0,1 мас.% в пересчете на общую массу магнезиально-углеродистых изделий, а также используют воду и газ, содержащий диоксид углерода, при этом содержание диоксида углерода в газе выше, чем содержание диоксида углерода в воздухе, и составляет более 0,04 об.% в пересчете на общий объем этого газа. Указанные магнезиально-углеродистые изделия размещают в пространстве автоклава, который газонепроницаемо закрывают. Указанное пространство подвергают воздействию температуры в пределах от 100 до 320°С и давления в пределах от 0,1 до 10 МПа, одновременно обеспечивая присутствие в нем воды и указанного газа. Магнезиально-углеродистые изделия, обработанные указанным выше способом, выгружают из автоклава, смешивают с оксидом магния и графитом с получением шихты, из шихты изготавливают огнеупорное изделие. 2 н. и 10 з.п. ф-лы, 3 ил., 1 пр.

1. Способ обработки отслуживших свой срок магнезиально-углеродистых изделий, заключающийся в выполнении следующих стадий:

A. подготавливают отслужившие свой срок магнезиально-углеродистые изделия, которые состоят из оксида магния MgO, на долю которого приходится по меньшей мере 69 мас.% в пересчете на общую массу магнезиально-углеродистых изделий, углерода, на долю которого приходится по меньшей мере 1 мас.% в пересчете на общую массу магнезиально-углеродистых изделий, и которые содержат Al4C3 по меньшей мере 0,1 мас.% в пересчете на общую массу магнезиально-углеродистых изделий,

Б. подготавливают воду,

B. подготавливают газ, содержащий диоксид углерода, при этом содержание диоксида углерода в газе выше, чем содержание диоксида углерода в воздухе, и составляет более 0,04 об.% в пересчете на общий объем этого газа,

Г. подготавливают автоклав,

Д. указанные магнезиально-углеродистые изделия размещают в пространстве автоклава, который газонепроницаемо закрывают,

Е. указанное пространство подвергают воздействию температуры в пределах от 100 до 320°С и давления в пределах от 0,1 до 10 МПа, одновременно обеспечивая присутствие в нем воды и указанного газа.

2. Способ по п. 1, в котором присутствие магнезиально-углеродистых изделий и воды в пространстве обеспечивают в таких количествах, при которых молярное отношение воды к Al4C3 в этом пространстве составляет по меньшей мере 8:1.

3. Способ по одному из предыдущих пунктов, при этом присутствие газа и воды в пространстве обеспечивают в таких количествах, при которых молярное отношение диоксида углерода к воде в этом пространстве составляет 1:1.

4. Способ по одному из предыдущих пунктов, при этом пространство подвергают воздействию температуры в пределах от 150 до 250°С.

5. Способ по одному из предыдущих пунктов, при этом пространство подвергают воздействию давления в пределах от 0,5 до 6 МПа.

6. Способ по одному из предыдущих пунктов, при этом газ представляет собой газообразный диоксид углерода.

7. Способ по одному из предыдущих пунктов, при этом на долю Al4C3 в магнезиально-углеродистых изделиях приходится от 0,1 до 5 мас.% в пересчете на общую массу магнезиально-углеродистых изделий.

8. Способ по одному из предыдущих пунктов, при этом на долю MgO в магнезиально-углеродистых изделиях приходится от 69 до 97 мас.% в пересчете на общую массу магнезиально-углеродистых изделий.

9. Способ по одному из предыдущих пунктов, при этом на долю углерода в магнезиально-углеродистых изделиях приходится от 1 до 30 мас.% в пересчете на общую массу магнезиально-углеродистых изделий.

10. Способ по одному из предыдущих пунктов, при этом пространство подвергают воздействию температуры и давления таким образом, что во время такого воздействия разлагается по меньшей мере часть Al4C3.

11. Способ по п. 10, при этом разлагающийся Al4C3 по меньшей мере частично реагирует с образованием гидроксида алюминия.

12. Способ изготовления огнеупорного изделия, предусматривающий следующие стадии:

Ж. магнезиально-углеродистые изделия, обработанные способом по одному из предыдущих пунктов, выгружают из автоклава,

З. смешивают с оксидом магния и графитом с получением шихты,

И. из шихты изготавливают огнеупорное изделие.

| EP 2998280 A1, 23.03.2016 | |||

| Способ обработки керамических изделий | 1978 |

|

SU772875A1 |

| JP 5842592 B2, 13.01.2016 | |||

| US 4140745 A, 20.02.1979 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ГЛИНКА Н.Л | |||

| Общая химия, Ленинград, "Химия" Ленинградское отделение, 1984, с | |||

| Прибор для изменения шага резьбы при токарных винторезных | 1921 |

|

SU593A1 |

Авторы

Даты

2024-05-02—Публикация

2020-06-22—Подача