Группа изобретений относится к получению формованного углеродсодержащего огнеупорного бетона, который может быть использован, например, для изготовления монолитной футеровки сталеплавильных тепловых агрегатов (сталеплавильный конвертор, электродуговая печь, сталеразливочный ковш), в виде бетонных блоков для организации рабочего слоя футеровки, элемента футеровки таких агрегатов и пр.

Из уровня техники известен углеродсодержащий огнеупорный бетон для изготовления монолитной футеровки сталеплавильных агрегатов [CN111285667 (A) 2020-06-16]. Масса для производства данного бетона содержит компонент А и компонент В. Компонент А состоит из огнеупорных исходных зёрен корунда, спеченного периклаза, дисперсного реактивного оксида алюминия, высокоглинозёмистого цемента и микрокремнезема. Компонент B представляет собой раствор полимера, легированного на молекулярном уровне переходным металлом, обеспечивающий текучесть бетонной смеси и образование дисперсного углерода, равномерно распределённого по бетону в процессе его термообработки.

Огнеупорный бетон, полученный из массы известного состава, содержит большое количество оксида алюминия (корунд 75-80 мас. %, реактивный глинозём 2-5 мас. %), что не позволяет использовать его для футеровки зоны шлака сталеплавильных агрегатов. Кроме того, получение углерода, обеспечивающего повышение коррозионной стойкости огнеупорного бетона за счёт пиролиза водорастворимого полимера (полиэтиленгликоля), не позволяет получить достаточное количество углерода, а также обеспечить равномерное распределение и высокую степень кристалличности ультрадисперсных частиц углерода.

Известен углеродсодержащий огнеупорный литейный бетон для футеровки сталеразливочных и чугуновозных ковшей, полученный из 2-20 мас.% углеродистого материала, ≥ 50 мас.% магнезиального сырья, ≤ 3 мас.%, по меньшей мере, одного вида антиоксиданта, выбранного из группы Al, Si, Mg и их соединений, 0,3-7,0 мас. %, второго антиоксиданта, выбранного из группы B4C, ZrB2, Si-B, Mg-B, а также основного лактата алюминия и воды [JPH0977567(A) – 1997-03-25].

Углеродсодержащий огнеупорный литейный бетон имеет высокую стойкость к коррозии, к проникновению шлака и окислению, однако содержание в нем большого количества антиоксидантов двух разных типов; металла (до 3 мас. %) и борсодержащего компонента (до 7 мас. %) существенно увеличивает его стоимость и увеличивает усадку при спекании. Количество углеродистого компонента (2-20 мас. %) обеспечивает его высокую теплопроводность и способствует быстрому остыванию стали в агрегате, а также существенному переходу углерода из огнеупора в расплав металла, что ускоряет коррозию огнеупора и снижает качество стали.

Известен магнезиально-углеродистый бетон для футеровки сталеплавильных агрегатов, полученный из 1-30 мас. % углерода, 1-30 мас. % карбида кремния, 0,1-5 мас. % одного или более стекол, выбранных из группы фосфатного стекла, боросиликатного стекла, стекла с борной кислотой и силикатного стекла, имеющего средний размер частиц 50 мкм и менее, магнезит, содержащий гидрофильно обработанный графит – остальное [JPH10158072(A) – 1998-06-16].

Полученный магнезиально-углеродистый бетон обладает стойкостью к окислению, удобоукладываемостью, однако не может эффективно эксплуатироваться в условиях рабочего слоя огнеупорной футеровки уровня шлака сталеплавильного агрегата вследствие высокого содержания карбида кремния и легкоплавких стекол, которые резко снижают шлакоустойчивость огнеупора и его температуру начала деформации под нагрузкой.

Современные материалы, предназначенные для организации рабочего слоя футеровки сталеплавильных тепловых агрегатов, в том числе футеровки зоны шлака, должны соответствовать определённым достигаемым показателям, включая высокое содержание оксида магния, низкое содержание оксидов кальция, железа и кремния, иметь высокую прочность, низкую открытую пористость и высокую коррозионную стойкость.

Известен магнезиальноуглеродистый огнеупорный бетон для футеровки сталеразливочного ковша, полученный из 0,01-10 мас. % активированного оксида алюминия с диаметром частиц ≤ 10 мкм, 0,1-10 мас. %, кремнезема с диаметром частиц ≤ 10 мкм, 1-20 мас. %, углеродсодержащего материала с диаметром частиц ≤ 1 мм и магнийсодержащего материала – остальное [JPH10236884 (A) – 1998-09-08]. В качестве углеродсодержащего материала может быть использован пек, коксовая мелочь, сажа или графит. В качестве магнийсодержащего материала может быть использован периклаз, полученный из морской воды, или спеченный периклаз или электроплавленый периклаз, полученный из гидроксида магния, карбоната магния или магнезита.

В предпочтительном варианте изобретения (табл. 1, состав 2) могут быть использованы в мас. %: магнезиальный компонент фракции 6-1 мм – 40; магнезиальный компонент фракции менее 1 мм – 20; электроплавленый периклаз фракции менее 0,1 мм – 10; реактивный глинозем – 10; кремний металлический – 5; углеродный компонент – 5; вода – 7. Полученный бетон имеет прочность при сжатии 12 МПа, термический коэффициент линейного расширения при 1500 °С +0,12 %, объём растворения при динамическом методе определения шлакоустойчивости– 2 мм.

Для получения периклазоуглеродистого огнеупорного бетона компоненты смеси смешивали всухую, добавляли воду и перемешивали, и после замешивания выполняли отливку при вибрации, бетон распалубливали, сушили при температуре 110 °С.

Полученный таким образом периклазоуглеродистый огнеупорный бетон представляет собой смесь крупнодисперсного и тонкомолотого (фракции менее 0,1 мм) периклаза, реактивного глинозёма, микрокремнезёма фракции менее 10 мкм и углерода во фракции менее 1 мм. В данной бетонной смеси реологические свойства, прочность после твердения и спекание в процессе эксплуатации (обжига) обеспечивает комплекс из микрокремнезёма, реактивного глинозёма и активного оксида магния. Такой комплекс позволяет получать хорошие реологические (литейные) свойства при количестве воды затворения от 5 до 10 (предпочтительно 7) мас. %, но не позволяет получать бетон, имеющий достаточный уровень механической прочности (до 12 МПа – табл. 1), как после литья, так и после обжига.

Наличие в составе бетона оксида алюминия в виде реактивного глинозёма не позволяет получать высокую шлакоустойчивость вследствие взаимодействия тонкодисперсных оксидов алюминия, магния и кремния с образованием легкоплавких фаз (кордиерита с температурой плавления 1460 °С и стеклофазы кордиеритового состава). Кроме того, наличие большого количества (от 1 до 20 мас. %) углерода в крупных частицах (менее 1 мм), также снижает прочность бетона после сушки и обжига, что не позволяет получать высокую объёмную концентрацию частиц углерода при его малом массовом содержании, увеличивает теплопроводность бетона и приводит к существенному загрязнению углеродом стали, выплавляемой в футеровке из такого бетона.

Таким образом, задачей, на решение которой направлено техническое решение, является получение периклазоуглеродистого бетона с хорошей укладываемостью, низкой теплопроводностью, не загрязняющего углеродом сталь, выплавляемую в футеровке из такого бетона.

Для этого предложен способ получения периклазоуглеродистого бетона, включающий использование бетонной смеси, содержащей магнийсодержащий материал - периклаз, углеродсодержащий материал с диаметром частиц ≤ 1 мм, микрокремнезем и алюминийсодержащий материал, которую после смешения компонентов затворяют водой с последующим виброформованием, твердением, сушкой и термообработкой. Новый способ отличается тем, что матрицу бетонной смеси, содержащую переклаз фракции менее 0,045 мм в количестве 27-29 мас. %, ультрадисперсный углеродистый компонент с удельной поверхностью не менее 250 г/м2 в количестве 0,01-0,97 мас. %, один или несколько алюминатов кальция с размером частиц не более 20 мкм в количестве от 0,3 до 2,6 мас. %, микрокремнезём с размером частиц не более 5 мкм в количестве от 0,3 до 5 мас. %, один или несколько стекол из группы фосфатных, боратных или боросиликатных водорастворимых стёкол в количестве от 0,05 до 3,5 мас. %, один или несколько соединений бора в количестве от 0,05 до 2,5 мас. %, поверхностно – активное вещество в количестве от 0,05 до 1,5 мас. %, подвергают совместному сухому тонкому помолу до размера частиц менее 45мкм и всухую смешивают с 64-65 мас.% периклаза с максимальным размером зерна до 12 мм до получения однородной сухой бетонной смеси, которую перед виброформованием, твердением, сушкой и термообработкой затворяют водой в количестве от 4,5 до 6,5 мас.% до получения однородной смеси бетонного раствора с индексом расстекаемости не менее 140 %.

Введение в состав бетона на основе периклаза ультрадисперсного углеродистого компонента с удельной поверхностью не менее 250 г/м2 в количестве 0,01-0,97 мас. %, позволяет, с одной стороны получить объёмную долю углерода, достаточную для обеспечения высокой металло- и шлакоустойчивости бетона, а с другой – слишком малую для снижения прочности бетона, загрязнения расплава стали углеродом и существенного повышения теплопроводности бетона. Содержание данного углеродистого компонента в количестве менее 0,01 мас. % не позволяет получить достаточную объёмную концентрацию частиц углерода в объёме бетона и получить требуемые свойства по шлако-и металлостойкости. Содержание указанного компонента в количестве более 0,97 мас. % приводит к слишком большому объёмному содержанию углеродистых частиц в готовом бетоне, что снижает его механическую прочность, увеличивает теплопроводность и существенно увеличивает риск загрязнения металла углеродом при плавке.

Введение в состав бетона на основе периклаза одного или нескольких компонентов из группы алюминатов кальция с размером частиц не более 20 мкм в количестве от 0,3 до 2,6 мас. % предотвращает гидратацию тонкодисперсного оксида магния и, соответственно, разрушение структуры бетона при нагревании. Содержание одного или нескольких алюминатов кальция в количестве менее 0,3 мас. % недостаточно для полного подавления гидратации дисперсного (активного) оксида магния, и приводит к образованию гидрооксида магния Mg(OH)2, который разлагается при нагревании выше 400 °С с выделением воды, что приводит к образованию в структуре бетона трещин и потерей им прочности. Содержание указанных алюминатов кальция в количестве более 2,6 мас. % приводит, в процессе обжига и эксплуатации, к образованию в составе бетона свободного оксида кальция, не перешедшего в твёрдый раствор с оксидом магния, что резко снижает шлако- и металлоустойчивость бетона.

Микрокремнезём с размером частиц не более 5 мкм в количестве от 0,3 до 5 мас. % выполняет функцию реологической добавки, обеспечивающей малое количество воды затворения и высокие литейные свойства получаемого бетона.

Содержание указанного микрокремнезёма в количестве менее 0,3мас. % не позволяет получить достаточную текучесть, удобоукладываемость и плотность бетонной смеси, а содержание указанного микрокремнезёма более 5 мас. % приводит к появлению большого количества легкоплавких фаз в бетоне при нагревании до температур плавления стали и снижению его шлако- и металлоустойчивости.

Содержание одного или нескольких стекол из группы фосфатных, боратных или боросиликатных водорастворимых стёкол в количестве менее 0,05 мас. % приводит к недостаточной механической прочности бетона после твердения и недостаточному спеканию бетона в процессе обжига при эксплуатации. Содержание указанных водорастворимых стёкол в количестве более 3,5 мас. % приводит к образованию в процессе обжига и эксплуатации при температурах разливки стали большого количества не растворённой в периклазе стеклофазы, которая понижает термомеханические (температуру начала деформации, крип) и коррозионные (шлако- и металлоустойчивость) свойства бетона.

Содержание одного или нескольких соединений бора в количестве менее 0,05 мас. % не обеспечивает образование в бетоне при обжиге достаточного количества вязкой, растворённой в периклазе стеклофазы, обеспечивающей спекание бетона. Содержание указанных соединений бора более 2,5 мас. % приводит к образованию слишком большого количества стеклофазы, которую не может растворить периклазовая основа, а также к резкому снижению термомеханических (температура начала деформации, крип) и коррозионных (шлако- и металлоустойчивость) свойств бетона.

Использование поверхностно - активного вещества в количестве от 0,05 до 1,5 мас. % необходимо и достаточно для регулирования реологических свойств огнеупорного бетона на основе периклаза. Содержание смеси ПАВ в количестве менее 0,05 мас. % не позволяет снизить количество воды затворения бетонной смеси менее 6,5 мас. %, что приводит к увеличению пористости бетона, снижению его прочности после твердения и спекания и шлако- и металлоустойчивости. Увеличение содержания ПАВ более 1,5 мас. % приводит к изменению кислотности водной среды бетона при затворении водой, частичной и неконтролируемой гидратацией периклазовой основы бетона, что приводит к увеличению пористости и снижению прочности бетона.

Совместный тонкий помол дисперсных компонентов шихты позволяет не только получить гомогенную смесь, но и обеспечивает начало процессов взаимодействия между тонкомолотым периклазом, одним или несколькими алюминатами кальция, микрокремнезёмом, одним или несколькими из заранее синтезированных стёкол и поверхностно - активными компонентами с водой уже при комнатной температуре, что обеспечивает твердение бетона без использования цементных фаз и термообработки, а также обеспечивает внедрение ультратонкодисперсного углеродистого компонента в поверхность минеральных частиц периклаза и микрокремнезёма, увеличивая шлако- и металлоустойчивость получаемого бетона.

Введение в состав бетонного раствора воды в количестве менее 4,5 мас. % не позволяет получать бетонный раствор с достаточной текучестью и плотностью, что отрицательно сказывается на прочности и стойкости бетона. Введение в бетонный раствор воды в количестве более 6,5 мас. % приводит к избыточной подвижности и расслаиваемости бетонного раствора, его неоднородности, повышенной пористости и снижению прочности и металло- шлакоустойчивости.

Бетонную смесь, тонкомолотую до размера частиц менее 45мкм(матрицу) всухую смешивают с 64-65 мас.% периклаза с максимальным размером зерна до 12 мм (заполнителя) до получения однородной сухой бетонной смеси, которую перед виброформованием, твердением, сушкой и термообработкой затворяют водой в количестве от 4,5 до 6,5 мас.% до получения однородной смеси бетонного раствора с индексом расстекаемости не менее 140 %.

Полученный заявленным способом периклазоуглеродистый бетон, изготовленный из вышеописанной бетонной смеси, содержит не более 0,97мас. %, углерода, имеет открытую пористость после сушки не более 12 %, после обжига при 1400 °С – не более 20 %, предел прочности при сжатии после сушки –не менее 44 МПа, после обжига при 1400 °С – не менее 35 МПа, шлакоустойчивость – не более 0,9 мм, что соответствует современным требованиям, предъявляемым к периклазоуглеродистым огнеупорам для сталеплавильных агрегатов, в том числе для огнеупоров футеровки зона шлака.

Новый технический результат, достигаемый заявленной группой изобретений, заключается в получении периклазоуглеродистого бетона с малым массовым содержанием углерода и высокой металло- и шлакоустойчивостью за счёт отсутствия стеклофазы и большого объёмного содержания углерода.

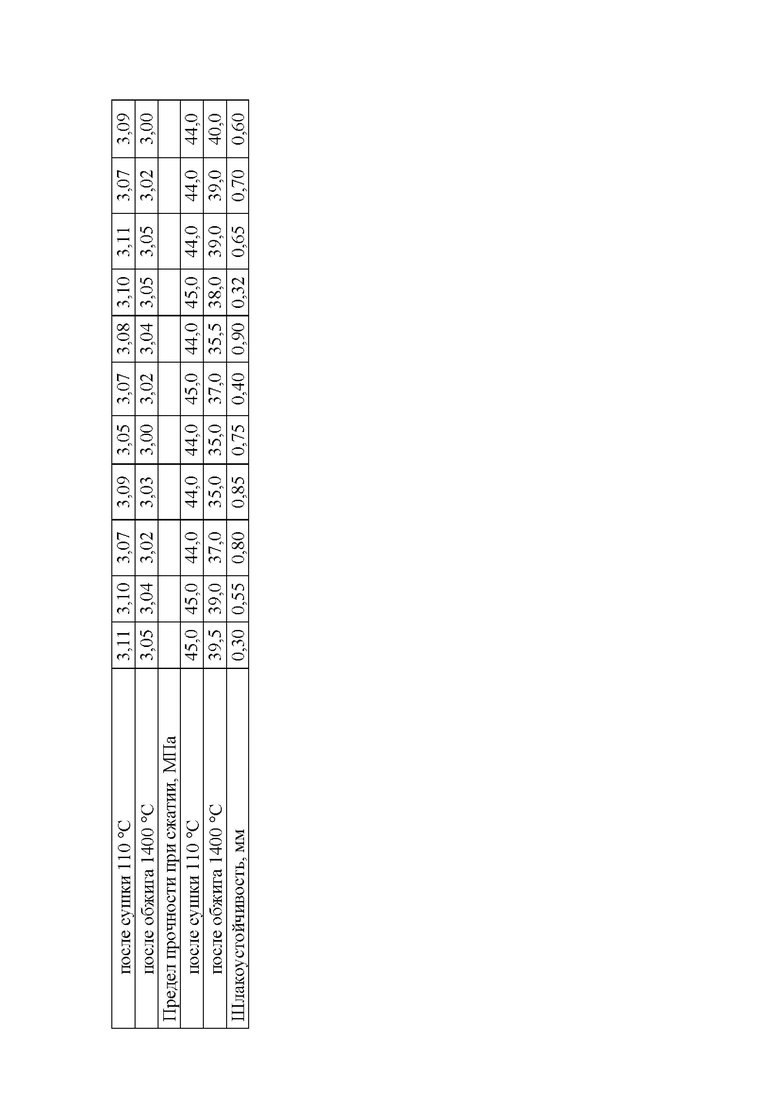

Группа изобретений иллюстрируется таблицей, в которой приведены составы тонкомолотой бетонной смеси (матрицы), а также свойства полученного периклазоуглеродистого огнеупорного бетона.

Для получения тонкомолотой бетонной смеси в качестве магнийсодержащего материала, как и в прототипе, может быть использован высокоспеченный или плавленый периклаз с открытой пористостью менее 2,5 % и содержанием MgO не менее 95 мас. %, полученный из морской воды или рапы, природных магнийсодержащих рассолов (например, бишофита), природного или искусственного брусита, магнезита, или гидромагнезита, преимущественно фракций, мм: 0-7; 0,5-1; 0-0,45.

Это обосновано тем, что вне зависимости от исходного компонента в процессе плавки или высокотемпературного спекания, оксид магния всегда воссоздаёт кристаллическую структуру периклаза, способного эффективно противостоять корродирующему воздействию металлургических расплавов при температурах плавки сплавов на основе металлов группы железа.

В данном примере использовали плавленый периклаз марки DTMF 97 производства ПАО «Комбинат «Магнезит» фракций 4-1, 1-0,5 и менее 0,045 мм.

В качестве ультрадисперсного углеродистого компонента матрицы смеси могут быть использованы углеродсодержащие материалы, содержащие не более 2 мас. % неуглеродистых примесей правильной формы, с гладкой (без значимого рельефа) поверхностью ультрадисперсные – с удельной поверхностью не менее 250 м2/г материалы, а именно, пековый порошок, графит, кокс, терморасширенный графит, закристаллизованную сажу, высокомодульное графитовое волокно, графен, наноуглерод. Это обосновано тем, что функция частиц ультрадисперсного углерода в разработанной структуре состоит в том, чтобы распределиться максимально тонким слоем по объёму бетона, не создавая отдельной непрерывной фазы, чтобы не снижать механические свойства структуры, но обеспечивая, за счёт несмачиваемости чистого углерода расплавами на основе железа и шлака, в каждый момент времени наличие разделительного слоя между расплавом и огнеупором, что обеспечивает его высокую металло- и шлакоустойчивость. Для этой цели можно использовать любой углерод с выраженной кристаллической структурой графита.

В данном примере использовали графит термовспученный ТРГ, производства ЗАО «Графитсервис», г. Челябинск после термообработки при 170 °С в течение 3 минут; пек марки CARBORES P, производства GAUTAMZENINTERNATIONALPLTD (Индия) и молотый брак от производства высокомодульного графитового волокна производства ООО «ЗУКМ», г. Челябинск ГОСТ Р 57407-2017.

В качестве алюмината кальция может быть использован любой химически чистый или технический продукт, содержащий не менее 60 % гидравлически активных алюминатов кальция – все виды и марки высокоглинозёмистого цемента с содержанием Al2O3 + CaO не менее 90 мас. %; природных минералов майерита и бонита; синтетические алюминаты кальция (Е598, алюминаткальциевые шлаки). Это обосновано тем, что все алюминаты кальция в тонкодисперсном состоянии обладают высокой гидравлической активностью и связывают свободную воду, используемую при затворении бетонной смеси, быстрее, чем она успевает провзаимодействовать с тонкодисперсным оксидом магния.

Это могут быть моноалюминат кальция СaO×Al2O3 (CA), диалюминат кальция СaO×2Al2O3 (CA2), триалюминат кальция СaO×3Al2O3 (CA3), шестиалюминат кальция СaO×6Al2O3 (CA6), пятикальциевый трёхалюминат 5СaO×3Al2O3 (C5A3), двенадцатикальциевый семиалюминат 12СaO×7Al2O3 (C12A7). В данном примере использовали алюминат кальция с содержанием CaO + Al2O3 не менее 90 мас. % и с размером частиц менее 20 мкм марки ВГЦ-70 ГОСТ 969-2019.

В составе бетонной смеси использовали ультрадисперсный микрокремнезём с размером частиц не более 5 мкм, осаждённый из газовой фазы, марки МК-85 ТУ 5743-048-02495332-96; марки MS-971 производства «ElkemMaterials» (Норвегия) марки SF-95 производства «Gansu Mingruige Trading Co» Ltd, КНР.

В качестве водорастворимого стекла использовали триполифосфат натрия ГОСТ 13493-86 и гексаметафосфат натрия CAS 10124-56-8.

В качестве соединений бора могут быть использованы борная кислота (Н2ВО4), бура (тетраборат натрия), борный ангидрид (В2О3), карбид В4С, нитрид BN, оксинитрид (BNO) или оксикарбид (ВОС)бора. В данном примере использовали борную кислоту ГОСТ 18704-78, буру ГОСТ 8429-77 или карбид бора ГОСТ 5744-85.

В качестве поверхностно - активного вещества могут быть использованы лимонная кислота, основной лактат алюминия, полиакрилат натрия, полиэтиленгликоли, нафталинсульфонаты, поликарбоксилаты разной молярной массы. В данном примере в качестве ПАВ использовали лимонную кислоту ГОСТ 908-2004 (составы 1, 4, таблицы); пластификаторы «Elocrete» ТУ 20.59.59-129-58042865-2021 с изменением №1 (составы 2, 3, 6, таблицы) и «Полипласт Премиум» ТУ 5745-036-58042865-2008 (составы 5, 7, 8, таблицы).

Компоненты бетонной смеси в заданном соотношении (см. таблицу) подвергали тонкому совместному помолу до полной гомогенизации смеси и полному проходу через сито 0,045 мм и всухую смешивали с 64-65 мас.% зернистых фракций периклаза до получения однородной сухой бетонной смеси. В качестве зернистых фракций периклаза использовали периклаз марки DTMF 97 производства ПАО «Комбинат «Магнезит» с максимальным размером зерна до 12 мм. Однородную сухую бетонную смесь, полученную смешиваем тонкомолотой бетонной смеси с зернистыми фракциями периклаза перед виброформованием, твердением, сушкой и термообработкой затворяли водой в количестве от 4,5 до 6,5 мас.% до получения однородной смеси бетонного раствора с индексом расстекаемости не менее 140 %. Для получения огнеупорного периклазоуглеродистого бетона полученный бетонный раствор укладывается в форму или опалубку с применением вибрации в течение 2-5 мин, помещается во влажные условия и твердеет в течение 24 часов при температуре не менее 15 и не более 40 °С. После твердения бетон распалубливается. После сушки при температуре 100-105 °С в течение 10-48 часов, в зависимости от объёма и толщины изделий, получены готовые к эксплуатации бетонные изделия, имеющие открытую пористость 11-12 %, кажущейся плотностью 3,05-3,1 г/см3, предел прочности при сжатии 44-45 МПа после сушки при 110 °С и с открытой пористостью 16,0-20,0 %, кажущейся плотностью 3,00-3,05 г/см3, предел прочности при сжатии 35-40 МПа после обжига при 1400 °С.

Использование в матрице бетона одновременно ультрадисперсного активного оксида магния, ультрадисперсного алюмината кальция, водорастворимого фосфатного и/или силикатного стекла и поверхностно - активных веществ не приводит к гидратации активного оксида магния в течение не менее 72 ч, т. е. всего срока, достаточного для набора бетоном прочности и его готовности к дальнейшей термообработке.

Сравнительные испытания на шлакоустойчивость (глубину пропитки шлаком) и стойкость к окислению проводили при температурах 1600 °С в течение 3 ч соответственно тигельным методом и по потере массы и глубине обезуглероженного слоя на образцах высотой и диаметром 50 мм. Масса шлака в испытаниях на шлакоустойчивость составила 30 г. Результаты испытаний представлены в таблице.

Таким образом, заявленный способ и периклазуглеродистый бетон, полученный этим способом, расширяют технический арсенал средств для организации монолитной периклазоуглеродистой футеровки сталеразливочного ковша, в том числе шлакового пояса сталеплавильных агрегатов, или производства бетонных периклазоуглеродистых изделий для футеровки сталеплавильных агрегатов, обеспечивающих стойкость сравнимую со стойкостью прессованных периклазоуглеродистых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| Способ изготовления периклазоуглеродистого огнеупора | 1985 |

|

SU1335552A1 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| Масса для изготовления периклазоуглеродистых огнеупоров | 1986 |

|

SU1318578A1 |

| Масса для изготовления безобжиговых периклазоуглеродистых огнеупорных изделий | 1987 |

|

SU1458352A1 |

| Состав шихты и способ изготовления углеродсодержащих огнеупоров | 2017 |

|

RU2672893C1 |

| Способ получения периклазоуглеродистых огнеупоров | 1988 |

|

SU1648931A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 1999 |

|

RU2140407C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

Изобретение относится к огнеупорному бетону и может быть использовано для изготовления монолитной футеровки сталеплавильных тепловых агрегатов. Матрицу бетонной смеси, содержащую периклаз фракции менее 0,045 мм в количестве 27-29 мас. %, ультрадисперсный углеродистый компонент с удельной поверхностью не менее 250 г/м2 в количестве 0,01-0,97 мас. %, один или несколько алюминатов кальция с размером частиц не более 20 мкм в количестве от 0,3 до 2,6 мас. %, микрокремнезём с размером частиц не более 5 мкм в количестве от 0,3 до 5 мас. %, водорастворимый фосфат в количестве от 0,05 до 3,5 мас. %, одно или несколько соединений бора в количестве от 0,05 до 2,5 мас. %, поверхностно-активное вещество в количестве от 0,05 до 1,5 мас. %, подвергают совместному сухому тонкому помолу до размера частиц менее 45мкм и всухую смешивают с 64-65 мас. % периклаза с максимальным размером зерна до 12 мм до получения однородной сухой бетонной смеси, которую перед виброформованием, твердением, сушкой и термообработкой затворяют водой в количестве от 4,5 до 6,5 мас. % до получения однородной смеси бетонного раствора с индексом расстекаемости не менее 140%. Периклазоуглеродистый бетон содержит не более 0,95 масс. %, углерода, имеет открытую пористость после сушки не более 12%, после обжига при 1400°С - не более 20%, предел прочности при сжатии после сушки не менее 44 МПа, после обжига при 1400°С - не менее 35 МПа, шлакоустойчивость - не более 0,9 мм. Изобретения расширяют технический арсенал средств для организации монолитной периклазоуглеродистой футеровки сталеразливочного ковша и бетонных периклазоуглеродистых изделий для футеровки сталеплавильных агрегатов, обеспечивающих стойкость сравнимую со стойкостью прессованных периклазоуглеродистых изделий. 2 н.п. ф-лы, 1 табл.

1. Способ получения периклазоуглеродистого бетона, включающий использование бетонной смеси, содержащей магнийсодержащий материал - периклаз, углеродсодержащий материал с диаметром частиц ≤ 1 мм, микрокремнезем и алюминийсодержащий материал, которую после смешения компонентов затворяют водой с последующим виброформованием, твердением, сушкой и термообработкой, отличающийся тем, что матрицу бетонной смеси, содержащую периклаз фракции менее 0,045 мм в количестве 27-29 мас. %, ультрадисперсный углеродистый компонент с удельной поверхностью не менее 250 г/м2 в количестве 0,01-0,97 мас. %, один или несколько алюминатов кальция с размером частиц не более 20 мкм в количестве от 0,3 до 2,6 мас. %, микрокремнезѐм с размером частиц не более 5 мкм в количестве от 0,3 до 5 мас. %, водорастворимый фосфат из группы: гексаметафосфат натрия, полифосфат натрия, алюминий фосфорнокислый, в количестве от 0,05 до 3,5 мас. %, одно или несколько соединений бора в количестве от 0,05 до 2,5 мас. %, поверхностно–активное вещество в количестве от 0,05 до 1,5 мас. %, подвергают совместному сухому тонкому помолу до размера частиц менее 45мкм и всухую смешивают с 64-65 мас.% зернистых фракций периклаза с максимальным размером зерна до 12 мм до получения однородной сухой бетонной смеси, которую перед виброформованием, твердением, сушкой и термообработкой затворяют водой в количестве от 4,5 до 6,5 мас. % до получения однородной смеси бетонного раствора с индексом растекаемости не менее 140%.

2. Периклазоуглеродистый бетон, изготовленный из бетонной смеси, содержащей магнийсодержащий материал – периклаз, углеродсодержащий материал с диаметром частиц ≤ 1 мм, микрокремнезем и алюминийсодержащий материал, отличающийся тем, что бетонная смесь содержит матрицу бетонной смеси, включающую периклаз фракции менее 0,045 мм в количестве 27-29 мас. %, ультрадисперсный углеродистый компонент с удельной поверхностью не менее 250 г/м2 в количестве 0,01-0,97 мас. %, один или несколько алюминатов кальция с размером частиц не более 20 мкм в количестве от 0,3 до 2,6 мас. %, микрокремнезѐм с размером частиц не более 5 мкм в количестве от 0,3 до 5 мас. %, водорастворимый фосфат из группы: гексаметафосфат натрия, полифосфат натрия, алюминий фосфорнокислый в количестве от 0,05 до 3,5, 5 мас. %, одно или несколько соединений бора в количестве от 0,05 до 2,5 мас. %, поверхностно - активное вещество в количестве от 0,05 до 1,5 мас. %, зернистые фракции периклаза с максимальным размером зерна до 12 мм в количестве 64-65 мас. %, а также воду затворения в количестве от 4,5 до 6,5 мас. %, при этом бетон имеет открытую пористость после сушки не более 12%, после обжига при 1400°С – не более 20%, предел прочности при сжатии после сушки не менее 44 МПа, после обжига при 1400°С – не менее 35 МПа, шлакоустойчивость – не более 0,9 мм.

| Устройство для ввода плавучих средств в камеру судопропускного сооружения | 1981 |

|

SU977567A1 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2000 |

|

RU2171243C1 |

| МАГНЕЗИАЛЬНАЯ МАССА ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2005 |

|

RU2292321C1 |

| US 6548435 B1, 15.04.2003 | |||

| ПРУЖИННАЯ СТОПОРНАЯ ШАЙБА | 0 |

|

SU260322A1 |

| Способ определения температуры плавления и застывания пленкообразующих веществ | 1959 |

|

SU123755A1 |

Авторы

Даты

2024-05-02—Публикация

2023-08-10—Подача