Изобретение относится к энергетике и может быть использовано для получения топливного газа из низкосортного твердого топлива. .....

Цель изобретения - повышение теплоты сгорания газа.

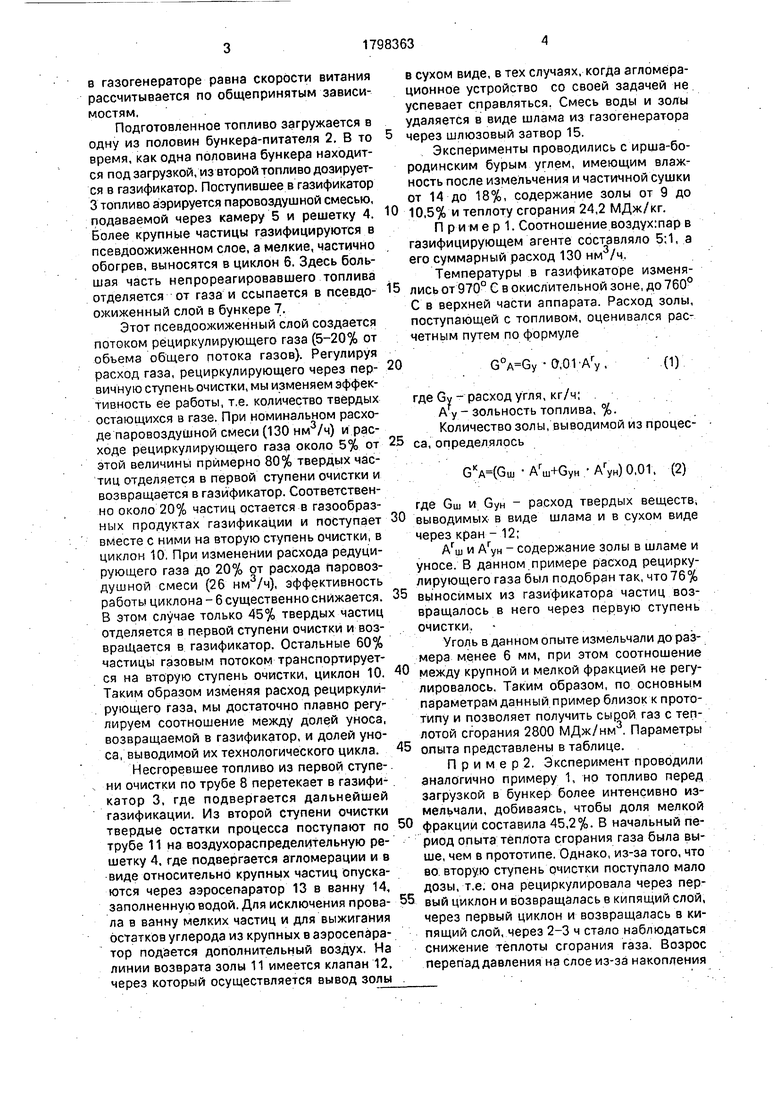

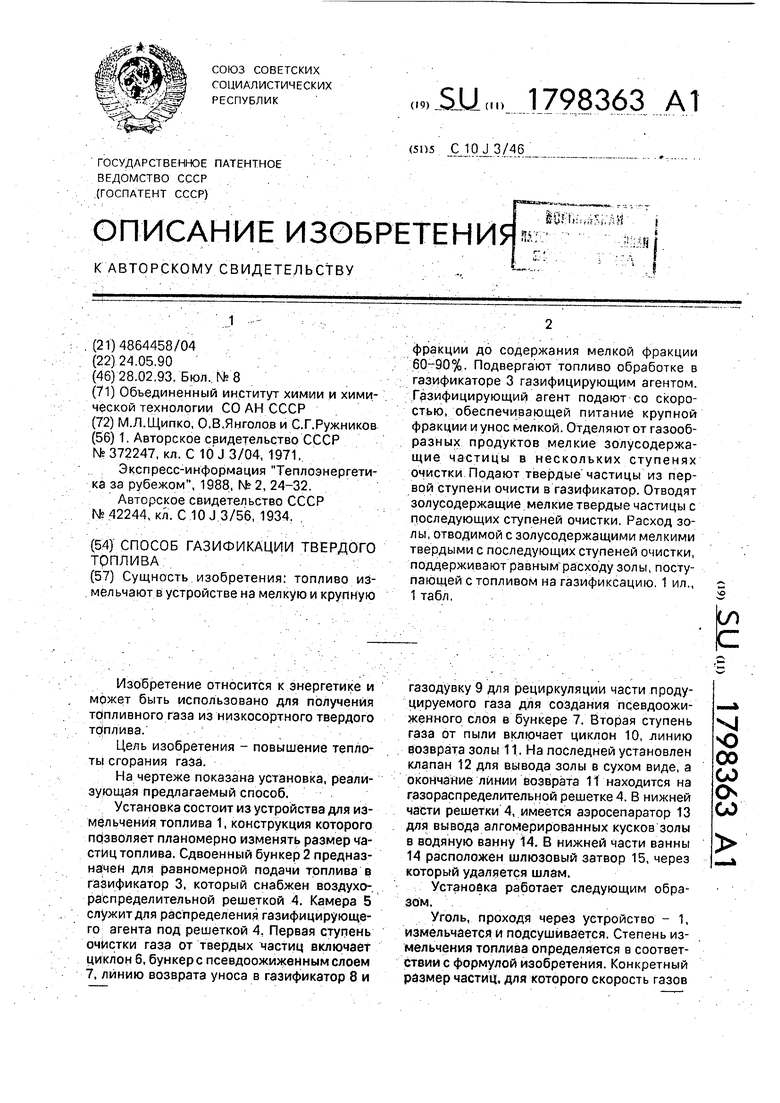

На чертеже показана установка, реализующая предлагаемый способ.

Установка состоит из устройства для измельчения топлива 1, конструкция которого позволяет планомерно изменять размер частиц топлива. Сдвоенный бункер 2 предназначен для равномерной подачи топлива в газификатор 3, который снабжен воздухораспределительной решеткой 4. Камера 5 служит для распределения газифицирующего агента под решеткой 4. Первая ступень очистки газа от твердых частиц включает циклон 6, бункере псевдоожиженным слоем 7. линию возврата уноса в газификатор 8 и

газодувку 9 для рециркуляции части продуцируемого газа для создания псевдоожи- жевного слоя в бункере 7. Вторая ступень газа от пыли включает циклон 1.0, линию возврата золы 11. На последней установлен клапан 12 для вывода золы в сухом виде, а окончание линии возврата 11 находится на газораспределительной решетке 4. В нижней части решетки 4, имеется аэросепаратор 13 для вывода алгомерированных кусков золы в водяную ванну 14. В нижней части ванны 14 расположен шлюзовый затвор 15, через который удаляется шлам.

Установка работает следующим образом.

Уголь, проходя через устройство - 1, измельчается и подсушивается. Степень измельчения топлива определяется в соответствии с формулой изобретения. Конкретный размер частиц, для которого скорость газов

N1О 00 CJ

о оа

в газогенераторе равна скорости витания рассчитывается по общепринятым зависимостям,

Подготовленное топливо загружается в одну из половин бункера-питателя 2. В то время, как одна половина бункера находится под загрузкой, из второй топливо дозируется в газификатор. Поступившее в газификатор 3 топливо аэрируется паровоздушной смесью, подаваемой через камеру 5 и решетку 4. Более крупные частицы газифицируются в псевдоожиженном слое, а мелкие, частично обогрев, выносятся в циклон 6. Здесь большая часть непрореагировавшего топлива отделяется от газа и ссыпается в псевдо- ожиженный слой в бункере 7.

Этот псевдоожиженный слой создается потоком рёциркулирующего газа (5-20% от объема общего потока газов). Регулируя расход газа, рёциркулирующего через первичную ступень очистки, мы изменяем эффективность ее работы, т.е. количество твердых остающихся в газе. При номинальном расходе паровоздушной смеси (130 нм /ч) и расходе рёциркулирующего газа около 5% от этой величины примерно 80% твердых частиц отделяется в первой ступени очистки и возвращается в газификатор. Соответственно около 20% частиц остается в газообразных продуктах газификации и поступает вместе с ними на вторую ступень очистки, в циклон 10. При изменении расхода редуцирующего газа до 20% от расхода паровоздушной смеси (26 нм3/ч), эффективность работы циклона - 6 существенно снижается. В этом случае только 45% твердых частиц отделяется в первой ступени очистки и возвращается в газификатор. Остальные 60% частицы газовым потоком транспортируется на вторую ступень очистки, циклон 10. Таким образом изменяя расход рёциркулирующего газа, мы достаточно плавно регулируем соотношение между долей уноса, возвращаемой в газификатор, и долей уноса, выводимой их технологического цикла.

Несгоревшее топливо из первой ступени очистки по трубе 8 перетекает в газификатор 3, где подвергается дальнейшей газификации. Из второй ступени очистки твердые остатки процесса поступают по трубе 11 на воздухораспределительную решетку 4. где подвергается агломерации ив виде относительно крупных частиц опускаются через аэросепаратор 13 в ванну 14, заполненную водой. Для исключения провала в ванну мелких частиц и для выжигания остатков углерода из крупных в аэросепаратор подается дополнительный воздух. На линии возврата золы 11 имеется клапан 12, через который осуществляется вывод золы

в сухом виде, в тех случаях, когда агломерационное устройство со своей задачей не успевает справляться. Смесь воды и золы удаляется в виде шлама из газогенератора через шлюзовый затвор 15.

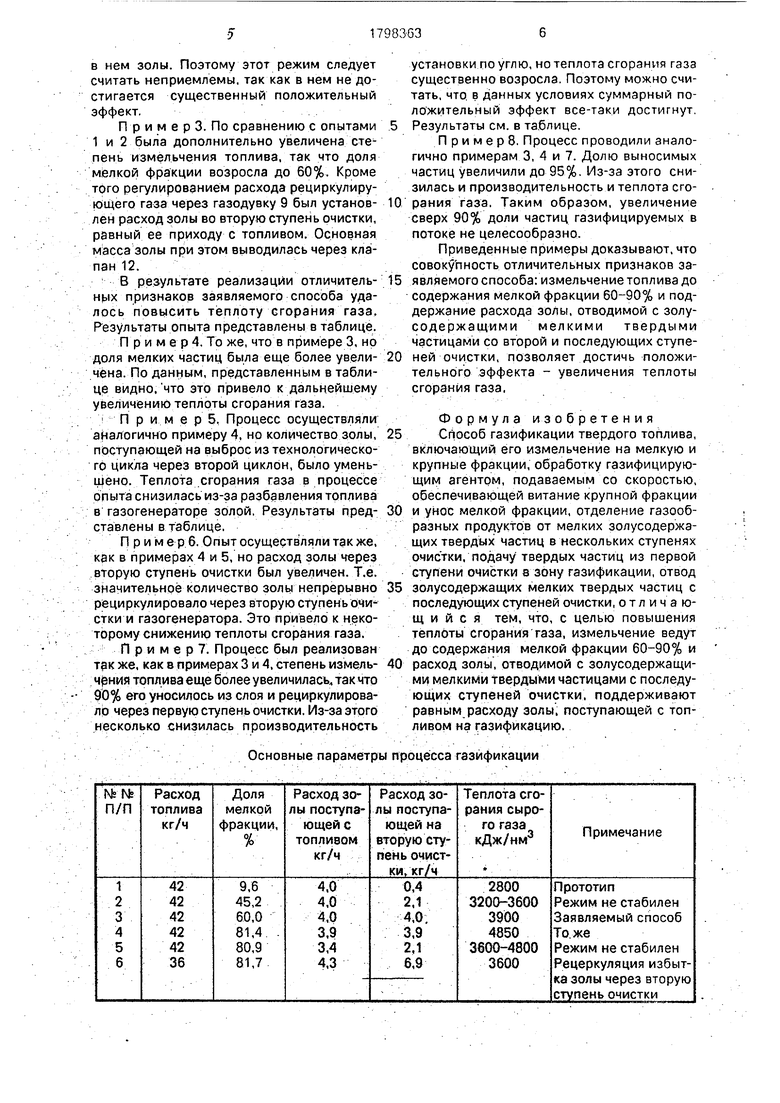

Эксперименты проводились с ирща-бо- родинским бурым углем, имеющим влажность после измельчения и частичной сушки от 14 до 18%, содержание золы от 9 до 10,5% и теплоту сгорания 24,2 МДж/кг.

П ри мер 1. Соотношение воздух:пар в газифицирующем агенте составляло 5:1, а его суммарный расход 130 нм3/ч,

Температуры в газификаторе изменя- лисьот970° С в окислительной зоне, до 760° С в верхней части аппарата. Расход золы, поступающей с топливом, оценивался расчетным путем по формуле

0,01 Агу, (1)

гдеGy-расходугля, кг/ч; . А у - зольность топлива, %. Количество золы, выводимой из процес- са, определялось

СкА(Сш Агш+Сун ; АгуН) 0,01, (2)

где GLU и Сум - расход твердых веществ

выводимых в виде шлама и в сухом виде через кран - 12;

Агщ и Агун - содержание золы в шламе и уносе. В данном примере расход рёциркулирующего газа был подобран так, что 76%

выносимых из газификатора частиц возвращалось в него через первую ступень очистки.

Уголь в данном опыте измельчали до размера менее 6 мм, при этом соотношение

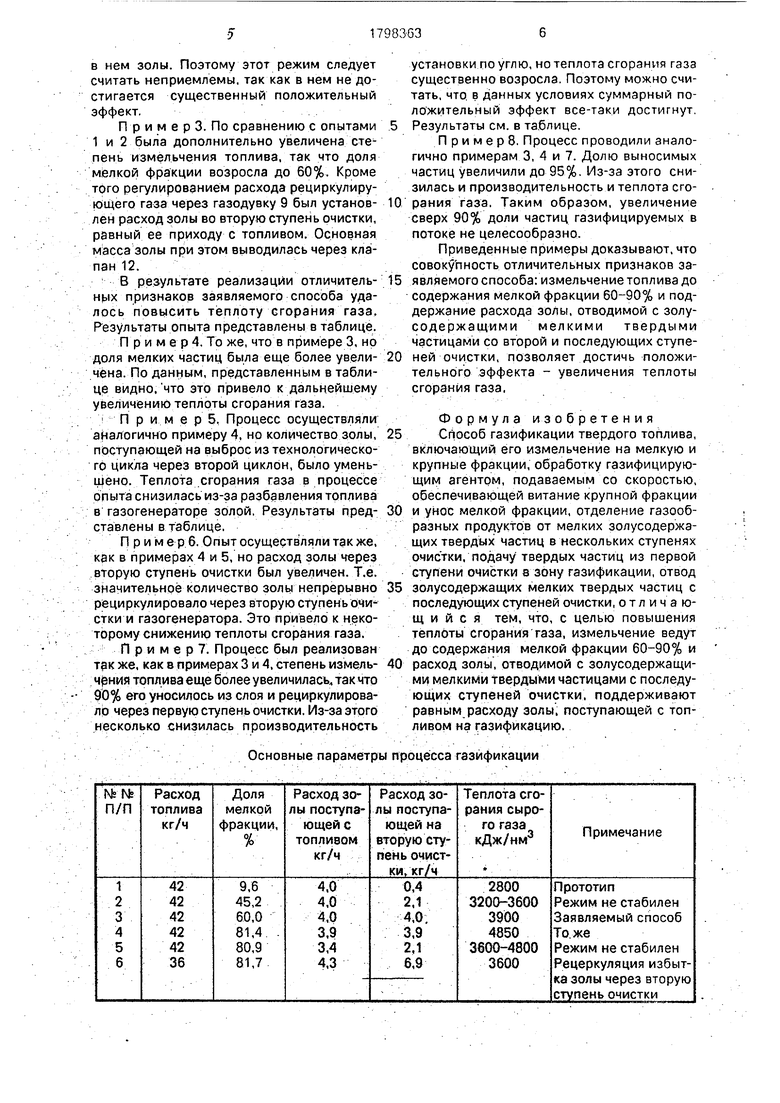

между крупной и мелкой фракцией не регулировалось. Таким образом, по основным параметрам данный пример близок к прототипу и позволяет получить сырой газ с теплотой сгорания 2800 МДж/нм3. Параметры

опыта представлены в таблице.

Примерз. Эксперимент проводили аналогично примеру 1, но топливо перед загрузкой в бункер более интенсивно измельчали, добиваясь, чтобы доля мелкой

фракции составила 45,2%. В начальный период опыта теплота сгорания газа была выше, чем в прототипе. Однако, из-за того, что во: вторую ступень очистки поступало мало дозы, т.е. она рециркулировала через первый циклон и возвращалась в кипящий слой, через первый циклон и возвращалась в кипящий слой, через 2-3 ч стало наблюдаться снижение теплоты сгорания газа. Возрос перепад давления на слое из-за накопления

в нем золы. Поэтому этот режим следует считать неприемлемы, так как в нем не достигается существенный положительный эффект.

П р и м е р 3. По сравнению с опытами 1 и 2 была дополнительно увеличена сте1- пень измельчения топлива, так что доля мелкой фракции возросла до 60%. Кроме того регулированием расхода рециркулмру- ющего газа через газодувку 9 был установ- лен расход золы во вторую ступень очистки, равный ее приходу с топливом. Основная масса золы при этом выводилась через клапан 12..

В результате реализации отличитель- ных признаков заявляемого способа удалось повысить теплоту сгорания газа. Результаты опыта представлены в таблице.

Л р и м е р 4. То же, что в примере 3, но доля мелких частиц была еще более увели- чёна. По данным, представленным в таблице видно. что это привело к дальнейшему увеличению теплоты сгорания газа.

1 Прим е р 5, Процесс осуществляли аналогично примеру 4, но количество золы, поступающей на выброс из технологического цикла через второй циклон, было уменьшено. Теплота сгорания газа в процессе опыта снизилась из-за разбавления топлива в газогенераторе золой, Результаты пред- ставлены в таблице.

П Р и м ер 6. Опыт осуществляли так же, как в примерах 4 и 5, но расход золы через вторую ступень очистки был увеличен. Т.е. значительное количество золы непрерывно рёциркулировало через вторую ступень очи стки и газогенератора. Это привело к некоторому снижению теплоты сгорания газа.

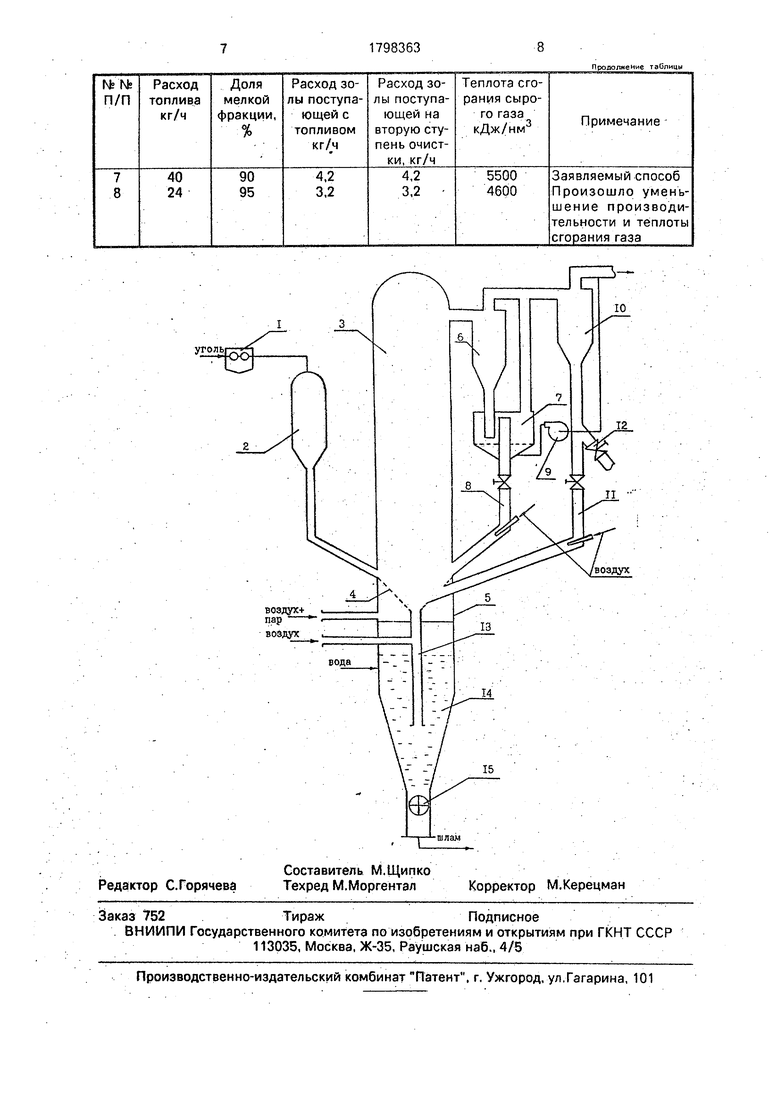

Пример. Процесс был реализован так же, как в примерах 3 и 4, степень измель- чрния топлива еще более увеличилась, так что 90% его уносилось из слоя и рёциркулировало через первую ступень очистки. Из-за этого несколько снизилась производительность

установки по углю, но теплота сгорания газа существенно возросла. Поэтому можно считать, что, в данных условиях суммарный положительный эффект все-таки достигнут. Результаты см. в таблице.

П р и м е р 8. Процесс проводили аналогично примерам 3, 4 и 7. Долю выносимых частиц увеличили до 95%. Из-за этого снизилась и производительность и теплота сгорания газа. Таким образом, увеличение сверх 90% доли частиц газифицируемых в потоке не целесообразно.

Приведенные примеры доказывают, что совокупность отличительных признаков заявляемого способа:измельчение топлива до содержания мелкой фракции 60-90% и поддержание расхода золы, отводимой с золу- содержащими мелкими твердыми частицами со второй и последующих ступеней очистки, позволяет достичь положительного эффекта - увеличения теплоты сгорания газа,

Формула изобретения Способ газификации твердого топлива, включающий его измельчение на мелкую и крупные фракции, обработку газифицирующим агентом, подаваемым со скоростью, обеспечивающей витание крупной фракции и унос мелкой фракции, отделение газообразных продуктов от мелких золусодержэ- щих твердых частиц в нескольких ступенях очистки, подачу твердых частиц из первой ступени очистки в зону газификации, отвод золусодержащих мелких твердых частиц с последующих ступеней очистки, о т л и ч a tout и и с я тем, что, с целью повышения теплоты сгорания газа, измельчение ведут до содержания мелкой фракции 60-90% и расход золы, отводимой с золусодержащи- ми мелкими Твердыми частицами с последующих ступеней очистки, поддерживают равным расходу золы, поступающей с топливом на газификацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газификации топлива в газогенераторе проточного типа | 1991 |

|

SU1817784A3 |

| СПОСОБ КОНВЕРСИИ ТВЕРДОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2359011C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2333929C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631459C1 |

| ГАЗОГЕНЕРАТОР ТВЕРДОГО ТОПЛИВА | 2014 |

|

RU2579112C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1993 |

|

RU2044954C1 |

| Способ получения электроэнергии из некондиционной топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631450C1 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ПЛАЗМЕННО-ТЕРМИЧЕСКОЙ ПОДГОТОВКИ КУСКОВОГО ТОПЛИВА К СЖИГАНИЮ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366861C1 |

| Способ энергетической утилизации твердых углеродсодержащих отходов и устройство - малая мобильная твердотопливная электроводородная станция - для его осуществления | 2022 |

|

RU2793101C1 |

Сущность изобретения: топливо из- . мельчают в устройстве на мелкую и крупную фракции до содержания мелкой фракции 60-90%. Подвергают топливо обработке в газификаторе 3 газифицирующим агентом. Газифицирующий агент подают со скоростью, обеспечивающей питание крупной фракции и унос мелкой. Отделяют от газообразных продуктов мелкие золусодержа- щие частицы в нескольких ступенях очистки Подают твердые частицы из первой ступени очисти в газификатор. Отводят золусодержащие мелкие твердые частицы с последующих ступеней очистки. Расход золы, отводимой с золусодержащими мелкими твердыми с последующих ступеней очистки, поддерживают равным расходу золы, поступающей с топливом на газификсацию. 1 ил., 1 табл. fe

Основные параметры процесса газификации

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВСЕСОЮЗНАЯ | 0 |

|

SU372247A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Газогенератор для газификации мелко раздробленного топлива во взвешенном слое | 1934 |

|

SU42244A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| . | |||

Авторы

Даты

1993-02-28—Публикация

1990-05-24—Подача