Изобретение относится к области машиностроения и может быть использовано при изготовлении гибких металлических корпусов нагревательных элементов и элементов деталей из металлической проволоки.

Известен способ изготовления деталей по а.с. №1673329 «Способ изготовления диэлектрических деталей с отверстиями», заявл. 03.1989, опубл. 30.08.91, бюл. №32, где в прессованных спеченных деталях глухие отверстия выполняют путем установки в отверстия перед прессованием заготовки детали металлических втулок с металлическими токоподводами, покрытыми твердым диэлектриком, разделяющим металлические втулки и металлические токоподводы на катод и анод при анодном растворении припуска для образования зазора между металлическими втулками и токоподводами зазора, достаточного для их разделения после спекания детали. Недостатком способа является отсутствие возможности получения требуемых зазоров для разделения сборочных элементов из металлической втулки и металлического токоподвода, ось которого отличается от прямолинейной.

Известен способ изготовления металлических деталей с гибким корпусом в форме витых спиральных упругих пружин по справочнику «Справочник металлиста» (М. «Машиностроение», 1976 г.) в 5 т, т. 1, стр. 708, где на оправку, служащую каркасом, наматывают гибкий металлический корпус детали из слоев проволоки в форме витков, затем формируют зазор между каркасом и слоями проволоки металлического корпуса детали путем раскручивания витков проволоки, после чего разделяют сборочные элементы из линейного или слабо изогнутого каркаса и гибкого металлического корпуса детали. Недостатками известного способа изготовления упругих элементов типа гибких витых пружин является отсутствие возможности получения зазоров, требуемых для разделения сборочных элементов путем раскручивания витков проволоки, из-за разрушения витков и утраты эксплуатационных характеристик упругих элементов типа витых пружин, а при разделении нагревательных элементов в форме витых пружин при изгибе их оси происходит контакт витков, что для устранения межвитковых замыканий требует расширения шага витков и вызывает необходимость ухудшения эксплуатационных показателей изделий из-за увеличения габаритов и массы корпуса нагревательного элемента и всего изделия. Это недопустимо, в частности, в летательных аппаратах.

Наиболее близким к предлагаемому способу является способ по а.с. №1299719 A1B 23 3/08 «Способ электрохимической обработки металлических покрытий на диэлектриках» на имя Воронежского политехнического института, заявл. 19.03.1985 г. и опубл. 30.03.1987 г. в бюл. №12, по которому анодным растворением участка металлической детали, служащей каркасом для нанесения жидкого проявителя, удерживающимся на детали после перевода его в твердое состояние. При этом электрод-анод изолирован от металлического токоподвода, служащего катодом, а подвод тока для осуществления анодного процесса осуществляют током от низковольтного источника тока через поверхностную пленку в виде жидкого электролита, формирующего межэлектродный зазор, получаемого из раствора отработанного проявителя, содержащего восстановленное металлическое серебро, определяющее реологическое состояние агрегатного состояния среды в процессе анодного растворения каркаса для разделения сборочных элементов из металлической детали и металлического токоподвода. Недостатком известного способа является отсутствие возможности создания и поддержания величины зазора между сборочными элементами из участков металлической детали и металлического токоподвода при изгибе его оси в случае электрохимической обработки отверстий, что ограничивает возможность разделения сборочных элементов с целью удаления из отверстия металлического токоподвода, мешающего после сборки достижению заданных эксплуатационных показателей изделия.

Предлагаемое изобретение направлено на повышение качества изготовления и эксплуатационных характеристик изделий, содержащих гибкие металлические корпуса нагревательных элементов и гибких элементов деталей из металлической проволоки, наносимой на металлический каркас, повторяющей геометрию детали, с бездефектным удалением металлического каркаса после разделения металлического каркаса и металлического корпуса путем создания требуемого зазора анодным растворением припуска с металлического каркаса в электролитах с различным агрегатным состоянием. Это достигается тем, что перед намоткой проволоки металлическому каркасу придают доступную для намотки форму с прямолинейной осью, наносят на металлический каркас электролит из реологической жидкости слоями, каждый из которых переводят в твердое состояние, до образования поверхностного слоя толщиной не более межэлектродного зазора, после чего на металлический каркас с реологической жидкостью в твердом состоянии слоя на поверхность металлического каркаса наматывают из проволоки гибкий металлический корпус детали с зазором между витками, изгибают ось металлического каркаса по геометрической форме гибкого металлического корпуса детали для обеспечения эксплуатационных характеристик изделий с такими деталями, подключают металлический каркас к положительному полюсу, а металлический корпус детали к отрицательному полюсу источника низковольтного тока, повышают напряжение до появления нестабильности тока на полюсах, выполняют процесс анодного растворения металлического каркаса до образования зазора между гибким металлическим корпусом детали и металлическим каркасом и разделения этих сборочных элементов, после чего выключают ток, переводят электролит из твердого агрегатного состояния в жидкое, сливают электролит и удаляют из гибкого металлического корпуса детали металлический каркас.

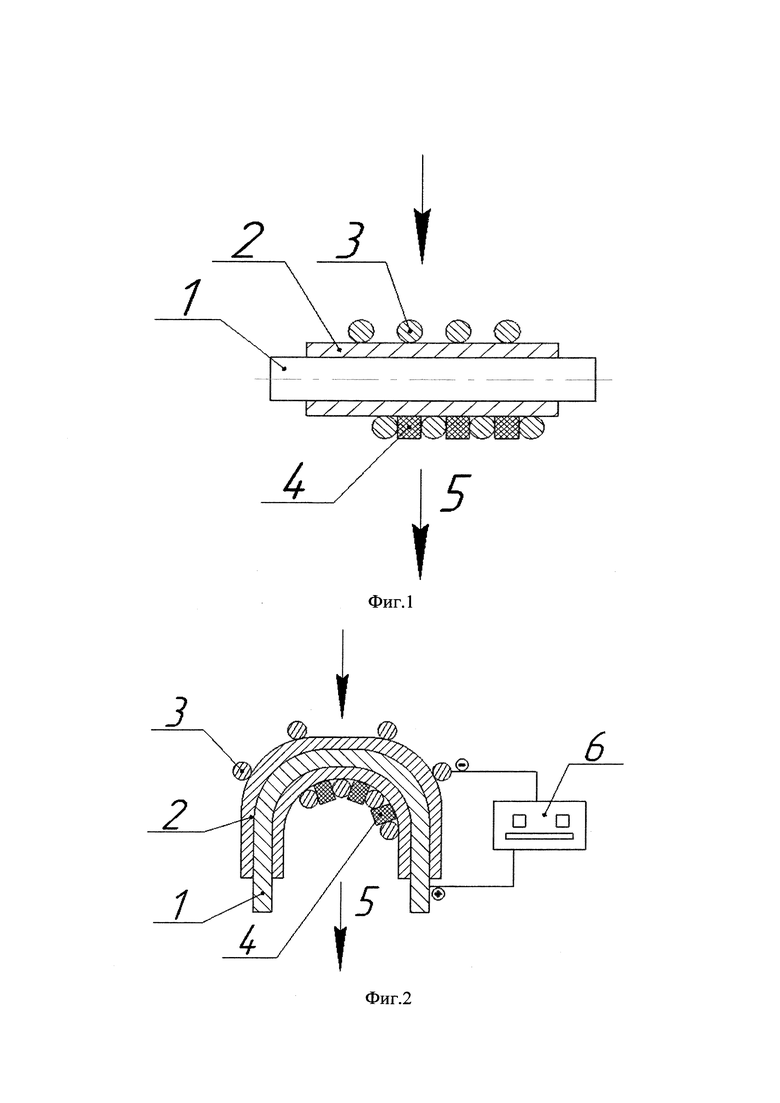

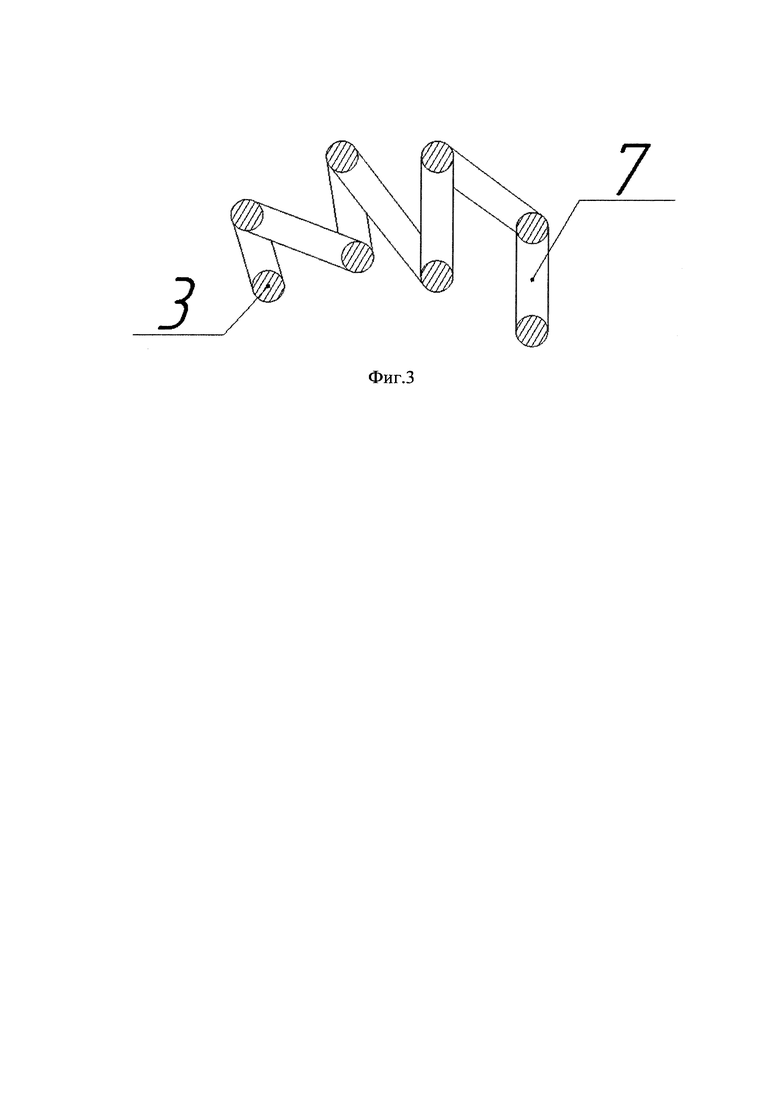

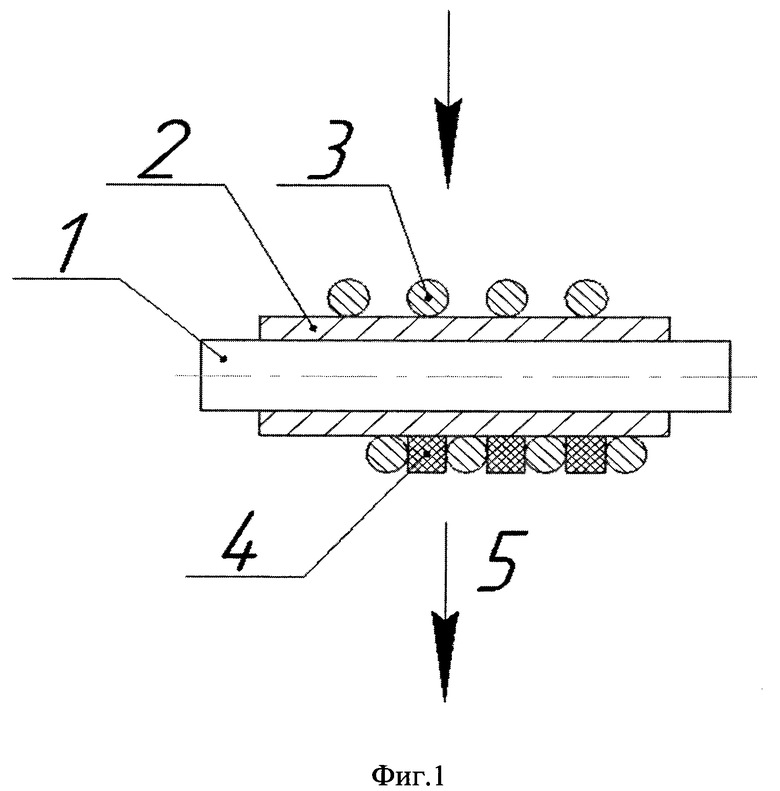

Сущность способа поясняется фиг. 1-3. На фиг. 1 приведено положение сборочных элементов детали при прямолинейном состоянии оси металлического каркаса, где 1 - металлический каркас; 2 - электролит из реологической жидкости; 3 - проволока металлического корпуса детали; 4 - диэлектрическаяпроставка; 5 - электромагнитное поле. На фиг. 2 показана схема анодного растворения каркаса в электролите из реологической жидкости в твердом агрегатном состоянии, где 6 - источник низковольтного тока с приборами контроля силы тока, напряжения и пультом управления процессом; на фиг. 3 показан гибкий металлический корпус детали из проволоки, где 7 - гибкий металлический корпус детали.

Способ изготовления и разделения сборочных элементов детали с гибким металлическим корпусом осуществляют в следующей последовательности: перед намоткой проволоки 3 (фиг. 1) на металлический каркас 1 придают доступную для намотки форму преимущественно с прямолинейной осью, наносят на металлический каркас электролит 2 из реологической жидкости слоями, каждый из которых электромагнитным полем 5 переводят в твердое состояние, до образования на металлическом каркасе 1 поверхностного слоя толщиной не более межэлектродного зазора, после чего на металлический каркас 1 с реологической жидкостью в твердом состоянии слоя на его поверхность наматывают из проволоки 3 гибкий металлический корпус 7 детали (фиг. 3). В случае изготовления нагревательных элементов не допускается короткое замыкание между соседними витками проволоки 3, для исключения которых между витками проволоки 3 со стороны меньшего внутреннего радиуса при изгибе оси металлического каркаса 1 между витками проволоки 1 устанавливают диэлектрические проставки 4. При изготовлении других деталей с гибкими корпусами из проволоки 3 проставки 4 не требуются. Изгибают ось металлического каркаса 1 (фиг. 2) по геометрической форме, установленной в технической документации на гибкий металлический корпус 7 детали (фиг. 3), для обеспечения эксплуатационных характеристик изделий, подключают металлический каркас 1 (фиг. 2) к положительному полюсу, а металлический корпус детали к отрицательному полюсу источника 6 низковольтного тока, повышают напряжение до появления нестабильности тока на полюсах, выполняют процесс анодного растворения металлического каркаса 1 до образования зазора между гибким металлическим корпусом 7 (фиг. 3) детали и металлическим каркасом 1 (фиг. 2) и разделения этих сборочных элементов, после чего выключают ток, удаляют диэлектрические проставки 4 (фиг. 2),отключают электромагнитное поле 5, переводят электролит 2 из твердого агрегатного состояния в жидкое, сливают электролит 2 и удаляют из гибкого металлического корпуса 7 (фиг. 3) детали металлический каркас 1 (фиг. 2).

Пример 1 выполнения способа: необходимо изготовить прямую витую металлическую пружину из закаленной стали 70Г из проволоки диаметром 0,2 мм, с внутренним диаметром 2 мм, длиной 5,5 мм путем навивки на каркас в форме круглого металлического стержня из стали 12Х18Н10Т диаметром 1,5 мм. На каркас наносят токопроводящую реологическую жидкость типа МК2-40 путем многократного окунания каркаса с переводом слоев в твердое агрегатное состояние в электромагнитном поле при электромагнитной индукции 0,029 Тл до получения твердого электролита с толщиной слоя 0,25 мм. Плотно наматывают проволоку на каркас с твердым электролитом в электромагнитном поле между двумя постоянными магнитами до получения длины пружины 5,5 мм. Диэлектрические проставки для прямолинейной пружины не требуются. Подключают каркас к аноду, а проволоку к катоду источника низковольтного тока, включают на электродах напряжение 12 В и контролируют силу тока, которая составляет 6 А. Повышают напряжение до начала появления импульсов тока. Напряжение составило 16 В. По мере анодного растворения каркаса напряжение снизилось до 5,8 В. Между каркасом и гибким корпусом из проволоки образовался зазор, позволивший разделить сборочные элементы детали. Сняли действие электромагнитного поля, слили жидкий электролит из зазора, что увеличило его величину. Этот зазор оказался недостаточным для удаления каркаса, поэтому через зазор начали проливать электролит и удалять припуск с каркаса до разъединения пружины и каркаса без силовых воздействий, нарушающих эксплуатационные свойства пружины. Конечный зазор составил около 0,5 мм. Контроль полученной пружины показал, что деталь отвечает требованиям чертежа.

Пример 2. Требуется изготовить нить накаливания из вольфрама нагревательного элемента прибора из проволоки диаметром 0,12 мм в форме витков с внутренним диаметром 1,5 мм с изгибом оси каркаса радиусом 5 мм. После навивки проволоки на каркас с электролитом между ее витками на вогнутой стороне детали установили диэлектрические проставки из слюды. Проверили контроль корпуса детали на появление коротких замыканий между витками проволоки. Режимы анодного растворения припуска с каркаса аналогичны примеру 1, кроме тока, который составил 5,2 А. После анодной обработки образовался зазор 0,65 мм, который обеспечил разделение сборочных элементов без нарушения качества нити накаливания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ | 2011 |

|

RU2504461C2 |

| Инструмент и способ комбинированной анодно-механической чистовой обработки теплозащитных многокомпонентных покрытий | 2022 |

|

RU2796389C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРООБРАБОТКИ ЖИДКОСТЕЙ | 1993 |

|

RU2043041C1 |

| Малогабаритный высоковольтный импульсный трансформатор и способ его изготовления | 2021 |

|

RU2764648C1 |

| Электролизер для рафинирования галлия | 2020 |

|

RU2741025C2 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1756387A1 |

| Способ электролитического получения алюминия с применением твердых электродов | 2020 |

|

RU2758697C1 |

| Электрод-инструмент и способ электроабразивной обработки внутренней поверхности полузакрытой полости детали | 2022 |

|

RU2809681C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ КАТУШКИ | 2013 |

|

RU2551136C1 |

Изобретение относится к способу изготовления гибкого металлического корпуса детали. Наносят на металлический каркас электролит из реологической жидкости слоями, каждый из которых переводят в твердое состояние. На поверхность металлического каркаса со слоями реологической жидкости в твердом состоянии наматывают проволоку для создания гибкого металлического корпуса детали, изгибают ось металлического каркаса, подключают металлический каркас к положительному полюсу. Гибкий металлический корпус детали подключают к отрицательному полюсу низковольтного источника тока. Повышают напряжение до появления нестабильности тока на полюсах, выполняют процесс анодного растворения металлического каркаса до образования зазора между гибким металлическим корпусом детали и металлическим каркасом и обеспечивают их разделение. Удаляют из гибкого металлического корпуса детали металлический каркас. В результате повышается качество изделий и обеспечивается бездефектное удаление металлического каркаса из гибкого металлического корпуса. 1 з.п. ф-лы, 3 ил., 2 пр.

1. Способ изготовления гибкого металлического корпуса детали, включающий намотку проволоки на металлический каркас с образованием гибкого металлического корпуса детали и удаление из гибкого металлического корпуса детали металлического каркаса через межэлектродный зазор в электролите из реологической токопроводящей жидкости между гибким металлическим корпусом детали и металлическим каркасом посредством анодного растворения током от низковольтного источника тока, отличающийся тем, что перед намоткой проволоки металлическому каркасу придают доступную для намотки форму, наносят на металлический каркас электролит из реологической жидкости слоями, каждый из которых переводят в твердое состояние, до образования поверхностного слоя толщиной не более межэлектродного зазора, после чего на поверхность металлического каркаса со слоями реологической жидкости в твердом состоянии наматывают проволоку для создания гибкого металлического корпуса детали, изгибают ось металлического каркаса по геометрической форме, подключают металлический каркас к положительному полюсу, а гибкий металлический корпус детали к отрицательному полюсу низковольтного источника тока, повышают напряжение до появления нестабильности тока на полюсах, выполняют процесс анодного растворения металлического каркаса до образования зазора между гибким металлическим корпусом детали и металлическим каркасом и обеспечивают их разделение, после чего выключают ток, переводят электролит из твердого агрегатного состояния в жидкое, сливают электролит и удаляют из гибкого металлического корпуса детали металлический каркас.

2. Способ по п. 1, отличающийся тем, что металлическому каркасу придают доступную для намотки форму с прямолинейной осью.

| SU 1299719 A1, 30.03.1987 | |||

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ | 2011 |

|

RU2504461C2 |

| СПОСОБ РАЗДЕЛКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ НА ЛОМ | 1993 |

|

RU2085365C1 |

| Канатоведущий шкив | 1988 |

|

SU1640099A1 |

Авторы

Даты

2024-10-25—Публикация

2023-12-29—Подача