Инструмент и способ относятся к области машиностроения и могут быть использованы для чистовой избирательной обработки эластичным инструментом теплозащитных многокомпонентных покрытий. Инструмент и способ относятся к области машиностроения и могут быть использованы для чистовой избирательной анодно-механической обработки эластичным инструментом теплозащитных многокомпонентных покрытий, расположенных на сложнопрофильных участках детали в местах, труднодоступных для доступа инструмента, и содержащих диэлектрические гранулы и металлическую связку Известно устройство для электрохимической обработки наружной поверхности труб по авторскому свидетельству 259585, бюллетень №2 за 1970 г., отличающееся тем, что с целью повышения производительности и качества обработки катоды-инструменты выполнены в виде отдельных гибких пластин, а на внутренней поверхности трубы содержатся эластичные камеры с давлением воздуха для создания плотного прилегания камер к поверхности обрабатываемой трубы.

К недостаткам известного устройства относится нарушение стабильности межэлектродного зазора между инструментом и обрабатываемым участком детали из-за недостаточной эластичности гибкого инструмента в поперечном направлении на участках углублений на поверхности детали и необходимость повышенного силового прижима инструмента к покрытию, вызывающее нарушение качества поверхностного слоя обрабатываемой детали.

Наиболее близким к предлагаемому инструменту и способу являются инструмент и способ, представленные в автореферате и диссертации Паничева Е.В. «Комбинированная чистовая обработка переходных участков металлокерамических покрытий с диэлектрическими гранулами» (стр. 12 автореферата), защищенной по специальности 05.02.07 в диссертационном Совете Д999.155.03 18 декабря 2020 года в Воронежском государственном техническом университете, где гибкий инструмент выполнен в форме тонкой металлической ленты с нанесенным на нее абразивом и для чистовой обработки использован комбинированный способ размерного анодного растворения с прижимом к поверхности покрытия детали с помощью прижимного элемента в форме камеры при комбинированной электроабразивной обработке металлокерамического покрытия, при этом сила прижима инструмента обеспечивается давлением воздуха, подаваемым внутрь камеры, а способ осуществляют путем возвратно-поступательного перемещения камеры вместе с металлической лентой гибкими натяжными элементам.

Недостатками известного инструмента являются нарушение межэлектродного зазора между инструментом и обрабатываемым участком детали из-за недостаточной эластичности гибкого инструмента в поперечном направлении на участках углублений на поверхности теплозащитного многокомпонентного покрытия и необходимость повышенного силового прижима инструмента к теплозащитному многокомпонентному покрытию, что вызывает разрушение диэлектрических гранул теплозащитного многокомпонентного покрытия абразивными зернами инструмента и снижение теплозащитных свойств теплозащитного многокомпонентного покрытия на детали. Кроме того давление в камере без опоры со стороны, противолежащей инструменту, на вогнутых участках теплозащитного многокомпонентного покрытия не может обеспечить равномерный контакт инструмента к зоне чистовой обработки металлического связующего теплозащитного многокомпонентного покрытия и не обеспечивает требуемой чистоты поверхности теплозащитного многокомпонентного покрытия, а в местах повышенного давления камеры разрушает теплозащитные диэлектрические гранулы и нарушает теплозащитные свойства теплозащитного многокомпонентного покрытия. Совмещение движений камеры и металлической ленты инструмента не позволяет стабилизировать процесс комбинированной чистовой обработки и нарушает чистоту обработки.

Предлагаемое изобретение направлено на обеспечение требуемой шероховатости теплозащитного многокомпонентного покрытия, сохранение теплозащитных диэлектрических гранул и свойств многокомпонентного теплозащитного покрытия и обеспечение стабильного процесса способа локального удаления металлической связующей многокомпонентного теплозащитного покрытия путем анодно-механической чистовой обработки выступов металлической связки, выступающей между диэлектрическими гранулами, без их повреждения, в том числе на внутренних поверхностях деталей с ограниченным доступом инструмента в зону обработки теплозащитного многокомпонентного покрытия. Это достигается тем, что его токопроводящая основа выполнена плетением из поперечной и продольной металлической проволоки-катода, имеющей перпендикулярно выполненные по ее длине периодические изгибы, амплитуда которых не более межэлектродного зазора, создаваемого выступающими из токопроводящей основы абразивными зернами, при этом токопроводящая основа инструмента со стороны торцов связана с вибратором, выполненным с возможностью создания возвратно-поступательного перемещения токопроводящей основы и с блоком измерения и регулирования низковольтного постоянного тока.

Способ комбинированной анодно-механической чистовой обработки теплозащитного многокомпонентного покрытия, характеризующийся тем, что локальное удаление выступов металлической связки теплозащитного многокомпонентного покрытия анодно-механической обработкой в электролите с локальным растворением металлической связки под действием тока без повреждения диэлектрических гранул при возвратно-поступательном перемещении основы инструмента, при этом перед обработкой длину периметра токопроводящей основы инструмента сокращают до величины, обеспечивающей ее подвод к обрабатываемому участку теплозащитного многокомпонентного покрытия, устанавливают инструмент абразивными зернами в сторону теплозащитного многокомпонентного покрытия, после чего на токопроводящей основе инструмента размещают гибкую герметичную камеру, соединенную с блоком измерения и регулирования давления, от которого в камеру подают газ и регулируют его давление до касания вершин абразивных зерен поверхности всего обрабатываемого участка вершин абразивных зерен поверхности всего обрабатываемого участка без врезания вершин абразивных зерен в углубления теплозащитного многокомпонентного покрытия, затем от блока измерения и регулирования низковольтного постоянного тока подают низковольтный ток на катод-проволоку инструмента и анод-металлическую связку теплозащитного многокомпонентного покрытия, поливом подают электролит и включают вибратор для создания возвратно-поступательного перемещения токопроводящей основы инструмента по направлению его подачи вдоль обрабатываемого участка теплозащитного многокомпонентного покрытия, ведут процесс обработки до локального удаления металлической связки теплозащитного многокомпонентного покрытия, причем процесс обработки контролируют блоком измерения и регулирования тока до стабилизации его величины, после чего подачу тока и электролита прекращают, блоком измерения и регулирования давления в гибкой герметичной камере снижают давление до появления зазоров между гибкой герметичной камерой и токопроводящей основой инструмента, перемещают токопроводящую основу инструмента и гибкую герметичную камеру с жесткой опорой на сопряженный участок зоны обработки теплозащитного многокомпонентного покрытия детали и повторяют операцию до чистовой обработки всего участка теплозащитного покрытия, далее снимают давление воздуха в гибкой герметичной камере и выводят инструмент, сжимая его токопроводящую основу.

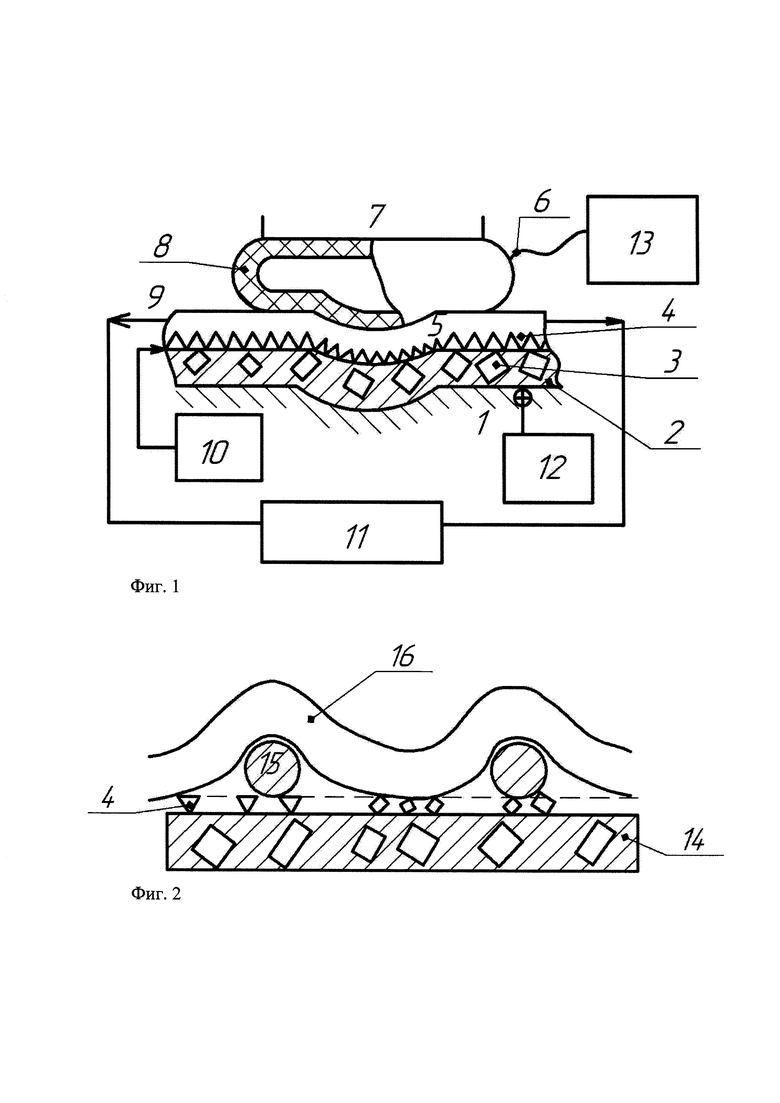

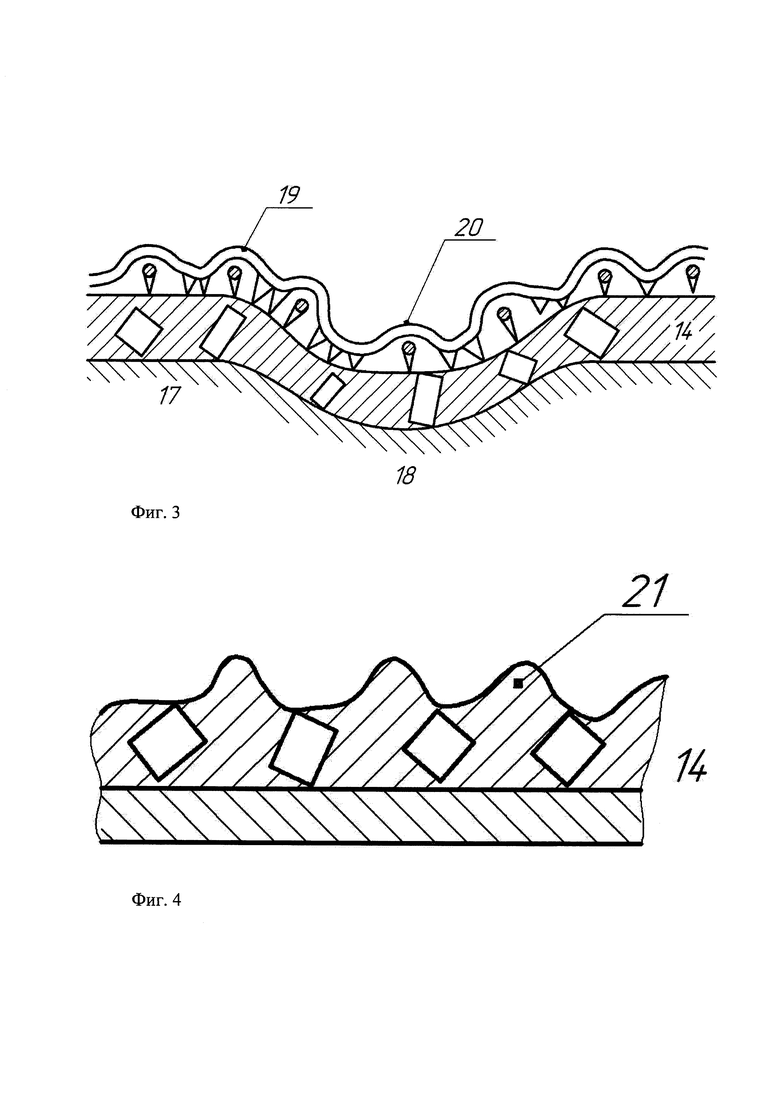

Устройство инструмента и сущность способа поясняются на фиг. 1-6. На фиг. 1 приведена структура инструмента и схема осуществления способа, где 1 - обрабатываемая деталь; 2 - металлическая связка теплозащитного многокомпонентного покрытия на детали; 3 - диэлектрическая гранула в теплозащитном многокомпонентном покрытии детали; 4 - абразивное зерно на токопроводящей основе инструмента; 5 - токопроводящая основа инструмента; 6 - магистраль подачи газа; 7 - жесткая опора; 8 - гибкая герметичная камера; 9 - гибкая токопроводящая тяга; 10 - блок хранения и подачи электролита; 11 - вибратор; 12 - блок измерения и регулирования низковольтного постоянного тока; 13 - блок измерения и регулирования давления в камере; на фиг. 2 положение элементов инструмента при обработке плоской поверхности покрытия детали, где 4 - абразивное зерно на токопроводящей основе инструмента; 14 - теплозащитное многокомпонентное покрытие на обрабатываемой детали; 15 - поперечная упругая металлическая проволока токопроводящей основы инструмента с периодическим изгибом по длине; 16 - продольная упругая металлическая проволока токопроводящей основы инструмента с периодическим изгибом по длине; на фиг. 3 положение элементов инструмента при обработке изогнутой поверхности покрытия детали, где 17 - участок плоской поверхности покрытия детали; 18 - участок изогнутой поверхности покрытия детали; 19 - изгиб продольной упругой металлической проволоки в токопроводящей основе инструмента на участке плоской поверхности покрытия детали; 20 - изгиб продольной упругой металлической проволоки в токопроводящей основе инструмента на участке изогнутой поверхности покрытия детали; на фиг. 4 - покрытие перед чистовой обработкой, где 14 - теплозащитное многокомпонентное покрытие на обрабатываемой детали; 21 - выступ металлической связки на поверхности покрытия детали; на фиг. 5 - положение инструмента и механизм электроабразивной чистовой обработки покрытия эластичным инструментом, где 4 - абразивное зерно на токопроводящей основе инструмента; 15 - поперечная упругая металлическая проволока токопроводящей основы инструмента с периодическим изгибом по длине; 16 - продольная упругая металлическая проволока токопроводящей основы инструмента с периодическим изгибом по длине; 22 - катод-проволока; 23 - направление возвратно-поступательного перемещения основы инструмента; 24 - слабый электролит; 25 - анод - металлическая связка теплозащитного многокомпонентного покрытия на детали; на фиг.6 - поверхность теплозащитного многокомпонентного покрытия после чистовой электроабразивной обработки, где 26 - поверхность теплозащитного многокомпонентного покрытия после чистовой обработки.

Инструмент для комбинированной чистовой обработки теплозащитных многокомпонентных покрытий, в котором токопроводящая основа 5 (фиг. 1) выполнена токопроводящей плетением из поперечной 15 (фиг. 2) и продольной 16 упругой металлической проволоки, имеющей периодические изгибы по длине перпендикулярно поверхности токопроводящей основы 5 (фиг. 1) инструмента. На проволоку 15, 16 (фиг. 2) со стороны теплозащитного многокомпонентного покрытия 14 детали нанесены абразивные зерна 4 (фиг. 1, 2, 5), которые, прижаты к теплозащитному многокомпонентному покрытию 14 обрабатываемой детали 1 гибкой герметичной камерой 8 (фиг. 1) на поверхности инструмента. Амплитуда изгиба проволоки 15 и 16 (фиг. 2, 5) не более межэлектродного зазора, создаваемого выступающими из токопроводящей основы инструмента абразивными зернами 4 (фиг. 1, 2, 5). Со стороны, противолежащей токопроводящей основе инструмента 5 (фиг. 1), на нее установлена гибкая герметичная камера 8, опирающаяся с одной стороны на токопроводящую основу инструмента 5, а с другой - на жесткую опору 7. Гибкая герметичная камера соединена гибкой магистралью подачи газа 6 с блоком 13 измерения и регулирования давления в гибкой герметичной камере 8. Токопроводящая основа инструмента 5 со стороны его торцов связана с вибратором 11 и с блоком 12 измерения и регулирования низковольтного постоянного тока.

Способ осуществляют следующим образом: при комбинированной чистовой обработке теплозащитных многокомпонентных покрытий из диэлектрических гранул 3 и металлической связки теплозащитного многокомпонентного покрытия 2 (фиг. 1) анодно-механической обработкой процесс выполняют в слабом электролите 24 (фиг. 5) с растворением металлической связки теплозащитного многокомпонентного покрытия 2 (фиг. 1) током без повреждения диэлектрических гранул 3 в теплозащитном многокомпонентном покрытии детали (фиг. 1), где под током, подаваемым от блока 12 измерения и регулирования низковольтного постоянного тока через катод-проволоку 22 (фиг. 5) и анод 25, в качестве которого используется металлическая связка 2 (фиг. 1) теплозащитного многокомпонентного покрытия 14 (фиг. 2, 3) на обрабатываемой детали 1 (фиг. 1). Токопроводящая основа 5 инструмента под действием вибратора 11 через гибкие токопроводящая тяги 9 (фиг. 9) совершает возвратно-поступательные перемещения 2 токопроводящей основы инструмента 3 (фиг. 5). При действии тока катод-проволока 22 и анод 25 (фиг. 5) в среде слабого электролита 24, поступающего от блока 10 хранения и подачи электролита (фиг. 1), выступы 21 (фиг. 4) металлической связки 2 (фиг. 1) теплозащитного многокомпонентного покрытия 14 (фиг.2, 3) детали удаляются анодным растворением, равномерность которого обеспечивает сохранение целостности диэлектрических гранул 3 (фиг. 1) теплозащитного многокомпонентного покрытия 14 (фиг. 2, 3, 4). При ограниченном доступе инструмента к месту обработки теплозащитного многокомпонентного покрытия длину периметра токопроводящей основы 5 инструмента сокращают до величины, обеспечивающей подвод его к месту чистовой обработки и установку инструмента с абразивным зерном 4 (фиг.1, 2) в сторону теплозащитного многокомпонентного покрытия 14 (фиг. 2, 3) на обрабатываемой детали 1 (фиг. 1), после чего на токопроводящую основу 5 инструмента размещают гибкую герметичную камеру 8, в которую от блока 13 измерения и регулирования давления в гибкой герметичной камере 8 через магистраль 6 подают газ, например воздух, и регулируют его давление блоком измерения и регулирования 13 до достижения касания вершин абразивных зерен 4 поверхности всего обрабатываемого участка (фиг. 2) без врезания вершин абразивных зерен в углубления теплозащитного многокомпонентного покрытия обрабатываемой детали 1 (фиг. 1). При этом длина криволинейного или вогнутого участка 18 поверхности теплозащитного многокомпонентного покрытия детали (фиг. 3) может иметь увеличенную длину периметра 20 как вдоль, так поперек подачи упругой металлической проволоки 15 и 16 (фиг. 2) относительно плоского участка поверхности теплозащитного многокомпонентного покрытия детали 17 с изгибом проволоки 19. Затем от блока 12 (фиг. 1) измерения и регулирования постоянного тока подают низковольтный ток на катод-проволоку 22 и анод 25 (фиг. 5), (металлическую связку 2 на фиг. 1) теплозащитного многокомпонентного покрытия 14 (фиг. 2, 3, 4) на детали 1 (фиг. 1), поливом подают слабый электролит 24 (фиг. 5) от блока 10 (фиг. 1) хранения и подачи слабого электролита, включают вибратор 8 для создания возвратно-поступательных перемещений 23 (фиг. 5) токопроводящей основы 5 (фиг. 1) инструмента по направлению его подачи вдоль обрабатываемого участка теплозащитного многокомпонентного покрытия 14 (фиг. 2, 3) детали 1 (фиг. 1) и обрабатывают до локального удаления металлической связки 2 теплозащитного многокомпонентного покрытия 14 путем комбинированной анодной чистовой обработки выступов 21 (фиг. 4) металлической связки 2 (фиг. 1), выступающей между диэлектрическими гранулами 3 (фиг. 1), без их повреждения, в том числе на внутренних поверхностях деталей с ограниченным доступом инструмента в зону обработки теплозащитного многокомпонентного покрытия 14 (фиг. 2, 3). Процесс обработки контролируют блоком 12 (фиг. 1) измерения и регулирования низковольтного постоянного тока до стабилизации его величины, после чего подачу тока и электролита прекращают, блоком 13 измерения и регулирования давление в гибкой герметичной камере 8 снижают до появления зазоров между гибкой герметичной камерой 8 и токопроводящей основой 5 инструмента, перемещают токопроводящую основу 5 инструмента и гибкую герметичную камеру 8 с жесткой опорой 7 на сопряженный участок зоны обработки теплозащитного многокомпонентного покрытия 14 (фиг. 2, 3) детали 1 и повторяют операцию до чистовой обработки всего участка теплозащитного многокомпонентного покрытия 14. В результате получают поверхность 26 (фиг. 6) с требуемым качеством чистовой обработки теплозащитного многокомпонентного покрытия. Далее снимают давление в гибкой герметичной камере 8 (фиг. 1), сжимают токопроводящую основу 5 инструмента и выводят его из детали 1.

Пример выполнения способа.

В камере сгорания жидкостного ракетного двигателя с локальными участками теплозащитного металлокерамического покрытия на внутренней поверхности, в том числе сферической, необходимо чистовой обработкой удалить выступы никеля. Он служит связкой теплозащитного многокомпонентного покрытия, наносимого плазменным методом для закрепления на поверхности камеры сгорания диэлектрических гранул карбида кремния черного марки 54С с размером 0,38-0,42 мм, образующих совместно с никелевой связкой теплозащитный слой толщиной 0.4-0.48 мм с шероховатостью поверхности 60-70 мкм и местными выступами никеля такой же величины. Необходимо удалить выступы при сохранении целостности диэлектрических гранул, равномерности теплозащитного многокомпонентного покрытия и получить шероховатость не ниже Rz=10mkm. Периметр горловины детали, через которую можно подвести инструмент в форме сетки к месту обработки, на 20% меньше, чем внутренний диаметр места нанесения теплозащитного многокомпонентного покрытия. Инструмент выполнен из латунной проволоки диаметром 0,15 мм с изгибом продольных и поперечных проволок, формирующих амплитуду 0,4-0,5 мм. На проволоку нанесены абразивные зерна из электрокорунда, которые закреплены на проволоке со стороны рабочей поверхности гальванически никелем с выступанием около 0,5 мм. При сжатии плетеной из проволоки токопроводящей основы инструмента и его скрутки удалось сократить длину адекватного периметра основы инструмента до 1,5 раз и свободно ввести эластичный инструмент с гибкими токопроводящими металлическими тягами внутрь обрабатываемой детали, вывести переднюю гибкую токопроводящую тягу с противоположного участка детали, соединить тяги с вибратором, имеющем частоту 50 Гц, установить амплитуду возвратно-поступательных перемещений инструмента 0,5-1,0 мм. Затем на токопроводящую основу инструмента поместили гибкую герметичную камеру с размерами полости, обеспечивающей касание противолежащей обрабатываемой поверхности теплозащитного многокомпонентного покрытия внутренней поверхности детали. В гибкую герметичную камеру подавали давление сжатого воздуха и повышали давление до касания абразивными зернами инструмента всей зоны обработки теплозащитного многокомпонентного покрытия, включая сферический участок с глубиной профиля 4,8 мм. Рабочее давление в камере составило 0,18 МПа. Через гибкие токопроводящие тяги подавали напряжение 5В, направив в зону обработки поливом 6% водный раствор нитрата натрия. Включив вибратор, повысили напряжение на электродах до стабилизации силы тока. Оно составило 7+0,3В. Обработку выполняли до начала падения на электродах силы тока. Время обработки участка составило 35 секунд. Измерение неровностей теплозащитного многокомпонентного покрытия после чистовой обработки показало, что шероховатость поверхности составила Rz=7-8mkm. При этом не обнаружено следов разрушения теплозащитных диэлектрических гранул, а толщина теплозащитного покрытия стала не менее 0,4 мм, что отвечает требованиям технического задания на толщину теплозащитного многокомпонентного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент и способ электроабразивной обработки внутренней поверхности полузакрытой полости детали | 2022 |

|

RU2809681C1 |

| Способ электроабразивной обработки и металлоабразивный инструмент для осуществления способа | 2020 |

|

RU2740682C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОДЯНОГО ПОЛОТЕНЦЕСУШИТЕЛЯ | 2005 |

|

RU2310552C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ ИНСТРУМЕНТОВ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2008 |

|

RU2369474C1 |

| Способ изготовления и разделения сборочных элементов детали с гибким металлическим корпусом | 2023 |

|

RU2829178C1 |

| РУЧНОЙ ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2006 |

|

RU2342472C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛА СЛОЖНОЙ ФОРМЫ | 2022 |

|

RU2782814C1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

Группа изобретений относится к области машиностроения и может быть использована для чистовой избирательной обработки теплозащитных многокомпонентных покрытий. Предложены инструмент для комбинированной анодно-механической чистовой обработки теплозащитного многокомпонентного покрытия, содержащего диэлектрические гранулы и металлическую связку, при прижатии к обрабатываемому теплозащитному многокомпонентному покрытию элементом в виде гибкой герметичной камеры, имеющий токопроводящую основу с нанесенными на нее абразивными зернами, и способ осуществления упомянутой обработки предложенным инструментом. Токопроводящая основа инструмента выполнена плетением из поперечной и продольной металлической проволоки-катода, имеющей перпендикулярно выполненные по ее длине периодические изгибы, амплитуда которых не более межэлектродного зазора, создаваемого выступающими из токопроводящей основы абразивными зернами. Обеспечивается требуемая шероховатость теплозащитного многокомпонентного покрытия при сохранении теплозащитных диэлектрических гранул и свойств многокомпонентного теплозащитного покрытия, а также стабильный процесс локального удаления металлической связки многокомпонентного теплозащитного покрытия. 2 н. и 1 з.п. ф-лы, 6 ил., 1 пр.

1. Инструмент для комбинированной анодно-механической чистовой обработки теплозащитного многокомпонентного покрытия, содержащего диэлектрические гранулы и металлическую связку, при прижатии к обрабатываемому теплозащитному многокомпонентному покрытию элементом в виде гибкой герметичной камеры, имеющий токопроводящую основу с нанесенными на нее абразивными зернами, отличающийся тем, что токопроводящая основа выполнена плетением из поперечной и продольной металлической проволоки-катода, имеющей перпендикулярно выполненные по ее длине периодические изгибы, амплитуда которых не более межэлектродного зазора, создаваемого выступающими из токопроводящей основы абразивными зернами, при этом токопроводящая основа инструмента со стороны торцов связана с вибратором, выполненным с возможностью создания возвратно-поступательного перемещения токопроводящей основы, и с блоком измерения и регулирования низковольтного постоянного тока.

2. Способ комбинированной анодно-механической чистовой обработки теплозащитного многокомпонентного покрытия, содержащего диэлектрические гранулы и металлическую связку, инструментом по п. 1, характеризующийся тем, что локально удаляют выступы металлической связки теплозащитного многокомпонентного покрытия анодно-механической обработкой в электролите с локальным растворением металлической связки под действием тока без повреждения диэлектрических гранул при возвратно-поступательном перемещении основы инструмента, при этом перед обработкой длину периметра токопроводящей основы инструмента сокращают до величины, обеспечивающей ее подвод к обрабатываемому участку теплозащитного многокомпонентного покрытия, устанавливают инструмент абразивными зернами в сторону теплозащитного многокомпонентного покрытия, после чего на токопроводящей основе инструмента размещают гибкую герметичную камеру, соединенную с блоком измерения и регулирования давления, от которого в камеру подают газ и регулируют его давление до касания вершин абразивных зерен поверхности всего обрабатываемого участка без врезания вершин абразивных зерен в углубления теплозащитного многокомпонентного покрытия, затем от блока измерения и регулирования низковольтного постоянного тока подают низковольтный ток на катод-проволоку инструмента и анод-металлическую связку теплозащитного многокомпонентного покрытия, поливом подают электролит и включают вибратор для создания возвратно-поступательного перемещения токопроводящей основы инструмента по направлению его подачи вдоль обрабатываемого участка теплозащитного многокомпонентного покрытия, ведут процесс обработки до локального удаления металлической связки теплозащитного многокомпонентного покрытия, причем процесс обработки контролируют блоком измерения и регулирования низковольтного постоянного тока до стабилизации его величины, после чего подачу тока и электролита прекращают, блоком измерения и регулирования давления в гибкой герметичной камере снижают давление до появления зазоров между гибкой герметичной камерой и токопроводящей основой инструмента, перемещают токопроводящую основу инструмента и гибкую герметичную камеру с жесткой опорой на сопряженный участок зоны обработки теплозащитного многокомпонентного покрытия детали и повторяют операцию до чистовой обработки всего участка теплозащитного покрытия, далее снимают давление в гибкой герметичной камере и выводят инструмент, сжимая его токопроводящую основу.

3. Способ по п. 2, отличающийся тем, что в гибкую герметичную камеру от блока измерения и регулирования давления подают воздух.

| ПАНИЧЕВА Е.В | |||

| Комбинированная чистовая обработка переходных участков металлокерамических покрытий с диэлектрическими гранулами | |||

| Автореферат диссертации на соискание ученой степени кандидата технических наук | |||

| Воронеж, 2020, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ПРОСТРАНСТВЕННО-СЛОЖНЫХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2552204C2 |

| Инструмент-электрод для электрохимического полирования пространственно сложных поверхностей | 2018 |

|

RU2686508C1 |

| ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ПРОСТРАНСТВЕННО-СЛОЖНЫХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2561556C2 |

| Электрод-инструмент | 1979 |

|

SU737186A1 |

| SU | |||

Авторы

Даты

2023-05-22—Публикация

2022-04-19—Подача