Изобретение относится к способу получения пленок оксида индия-олова на поверхности подложек различной природы методом микроэкструзионной печати с использованием пасты на основе оксидных наночастиц. Может быть использовано в электронике, приборостроении, радиотехнической промышленности, газовой сенсорике, оптике, энергетике и других областях науки и техники при формировании пленок на основе оксида индия-олова, в том числе сложной геометрии.

Прозрачные электроды на основе оксида индия олова (ITO) широко используются в электронике, сенсорике, солнечной энергетике и оптике [М. Yan, Q. Zhang, Y. Zhao, J. Yang, T. Yang, J. Zhang, X. Li, Applications of transparent conducting oxides in organic light emitting devices, J. Nanosci. Nanotechnol. 15 (2015) 6279-6294]. При этом интересны не только тонкопленочные покрытия, но и толстые пленки [S. Oktik, Low cost, non-vacuum techniques for the preparation of thin/thick films for photovoltaic applications, Prog. Cryst. Growth Charact. 17 (1988) 171-240]. Для получения тонких пленок чаще всего используют газофазные методы нанесения, например, в статье [J. Hotovy, J. Hupkes, W. Bottler, E. Marins, L. Spiess, T. Kups, V. Smirnov, I. Hotovy, J. Kovac, Sputtered ITO for application in thin-film silicon solar cells: Relationship between structural and electrical properties, Appl. Surf. Sci. 269 (2013) 81-87] получают тонкие пленки ITO (толщиной около 80 нм) с помощью радиочастотного магнетронного распыления с использованием мишени In2O3:SnO2 (5 масс. % SnO2). В некоторых работах используют метод физического [Н.Е. Shin, СО. Jeong, J. Song, Metal Lines and ITO PVD, Flat Panel Disp.Manuf. (2018) 193-208] и химического газофазного осаждения [B.W.N.H. Hemasiri, J.K. Kim, J.M. Lee, Fabrication of highly conductive graphene/ITO transparent bi-film through CVD and organic additives-free sol-gel techniques, Sci. Rep.7 (2017) 1-12]. В качестве недостатков вышеуказанных методов нанесения покрытий можно выделить потребность в сложном, энергоемком и дорогостоящем оборудовании, что ограничивает возможность использования подобных технологий для широкого применения. Кроме того, данные подходы ограничены в адресности нанесения покрытий сложной геометрии на определенные участки подложки.

Для упрощения метода нанесения оксидных пленок и уменьшения энергозатрат зачастую используют жидкофазные методы. Так, распространенным подходом является метод погружения подложки (dip-coating). Например, в работе [P.Y. Gorobtsov, N.A. Fisenko, V.R. Solovey, N.P. Simonenko, E.P. Simonenko, LA. Volkov, V.G. Sevastyanov, N.T. Kuznetsov, Microstructure and local electrophysical properties of sol-gel derived (In2O3-10%SnO2)/V2O5 films, Colloids Interface Sci. Commun. 43 (2021) 100452] для нанесения покрытий ITO используется истинный раствор алкоксоацетилацетонатов металлов состава [М(C5H7O2)×(С4Н9О)у] (где М - катионы индия и олова) в н-бутаноле. После нанесения пленки раствора, гидролиза и поликонденсации комплексов, а также сушки производится термообработка при 500°С в течение 1 часа. При этом для получения пленки ITO толщиной около 500 нм производится 30 циклов погружения подложки в раствор прекурсоров. Ограничениями данного подхода является невозможность адресно наносить структуры заданной геометрии, а также необходимость многоразового повторения процедуры нанесения раствора.

Для адресного нанесения материала на локальные области подложки используют печатные методы, как это реализовано в работе [A.S. Mokrushin, N.A. Fisenko, P.Y. Gorobtsov, T.L. Simonenko, О. V. Glumov, N.A. Melnikova, N.P. Simonenko, K.A. Bukunov, E.P. Simonenko, V.G. Sevastyanov, N.T. Kuznetsov, Pen plotter printing of ITO thin film as a highly CO sensitive component of a resistive gas sensor, Talanta. 221 (2021) 121455], где был использован метод перьевой плоттерной печати. В данном подходе также применялись алкоксоацетилацетонаты индия и олова в качестве прекурсоров. Их спиртовой раствор помещали в капиллярный диспенсер для дальнейшего автоматизированного нанесения пленок заданной геометрии. Тем не менее, для получения пленки ITO с целевыми свойствами данным методом потребовалось нанести 20 слоев, что является одним из ограничений данного подхода. Также к недостаткам данного метода можно отнести непосредственный контакт диспенсера с поверхностью подложки, что приводит к износу капилляра и постепенному изменению пространственного разрешения.

Для реализации бесконтактного метода печати применяют метод струйной печати, как это реализовано в работах [Е. Gilshtein, S. Bolat, G.T. Sevilla, A. Cabas-Vidani, F. Clemens, T. Graule, A.N. Tiwari, Y.E. Romanyuk, Inkjet-Printed Conductive ITO Patterns for Transparent Security Systems, Adv. Mater. Technol. 5 (2020); M.S. Hwang, B.Y. Jeong, J. Moon, S.K. Chun, J. Kim, Inkjet-printing of indium tin oxide (ITO) films for transparent conducting electrodes, Mater. Sci. Eng. В Solid-State Mater. Adv. Technol. 176 (2011) 1128-1131; J.A. Jeong, J. Kim, H.K. Kim, Ag grid/ITO hybrid transparent electrodes prepared by inkjet printing, Sol. Energy Mater. Sol. Cells. 95 (2011) 1974-1978], где для получения функциональных чернил используют коммерчески доступные порошки, состоящие из наночастиц оксида индия-олова, которые диспергируют в органических растворителях (циклододецен, этанол, н-бутанол, изопропанол и пр.) путем ультразвуковой обработки или осуществляя помол шаровой мельнице, после чего добавляют стабилизаторы. Данный метод позволяет быстро наносить покрытия, программно задавать геометрию целевых структур, а также контролировать толщину покрытий. Тем не менее, основной проблемой струйной печати является большой риск засорения печатающей головки и, соответственно, строгие требования к седиментационной устойчивости используемых функциональных чернил и распределению входящих в их состав оксидных частиц.

Для получения функциональных чернил, как правило, используют два основных подхода: 1) приготовление истинных растворов; 2) формирование дисперсных систем. В первом случае чаще всего применяют алкоксиды металлов [RU 2656103; RU 2567142], а во втором - дисперсии на основе частиц оксида индия и оксида олова в органических растворителях [RU 2006126343]. В основном органическими растворителями являются спирты, такие как метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, этиленгликоль, диэтиленгликоль, триэтиленгликоль и пр. Также для повышения седиментационной устойчивости чернил чаще всего добавляют стабилизаторы, которыми могут служить сложные эфиры серной кислоты, многоатомные спирты, поливиниловый спирт, поливинилбутираль.

Функциональные чернила на основе истинных растворов позволяют гибко регулировать реологические характеристики растворов, в частности, вязкость и поверхностное натяжение. Такие функциональные чернила реже приводят к засорению печатающей головки при печати. Использование дисперсий, в свою очередь, в некоторых случаях позволяет избежать дополнительной термообработки покрытия, т.к. дисперсная фаза может быть изначально кристаллической. Кроме того, это позволяет расширить перечень материалов подложек. Так, в данном случае могут быть использованы полимерные подложки, являющиеся менее устойчивыми к термообработке по сравнению со стеклом, кремнием, кварцем или керамикой.

В качестве прототипа способа получения пленок на основе оксида индия-олова методом микроэкструзионной печати выбран подход [J.A. Jeong, J. Lee, Н. Kim, Н.К. Kim, S.I. Na, Ink-jet printed transparent electrode using nano-size indium tin oxide particles for organic photovoltaics, Sol. Energy Mater. Sol. Cells. 94 (2010) 1840-1844], заключающийся в приготовлении коллоидного раствора наночастиц оксида индия-олова размером 25 нм в этаноле при комнатной температуре. Общая концентрация оксидных частиц составляла 30 масс. %. Перед струйным нанесением коллоидного раствора ITO на стеклянную подложку она была очищена изопропанолом, ацетоном, метанолом, а также кипячением в изопропаноле в ультразвуковой ванне. Далее толстая пленка ITO толщиной 750 нм была нанесена с помощью струйной печати коллоидного раствора частиц ITO. Для этого использовался одиночный пьезодозатор с диаметром сопла 50 мкм. Для формирования капли к пьезоэлементу подавалось электрическое напряжение, а форма капель контролировалась путем регулировки приложенного напряжения. После печати пленки ITO на стеклянную подложку проводилась термообработка при температуре 450°С в смеси азота и кислорода (0,6:0,1 см3/мин, соответственно) в течение 4 минут для спекания наночастиц ITO. В качестве недостатков данного способа можно отметить необходимость повторения нескольких циклов нанесения слоев для получения пленок ITO, а также жесткие требования к вязкости применяемых чернил и размеру оксидных частиц.

Техническим результатом изобретения является разработка способа автоматизированного формирования толстых пленок на основе оксида индия-олова без необходимости нанесения нескольких слоев материала.

Технический результат достигается тем, что предложен способ получения толстых пленок на основе оксида индия-олова, заключающийся в том, что готовят раствор нитрата индия и хлорида олова в дистиллированной воде с общей концентрацией катионов металлов 0,001-0,1 моль/л, при этом исходят из мольного содержания диоксида олова в толстой пленке, далее в систему при перемешивании добавляют водный раствор гидрата аммиака до достижения системой рН=7, после чего с помощью центрифугирования отделяют и промывают образующийся полупродукт, который далее подвергают сушке при 70°С до прекращения потери массы и дополнительной термообработке при температуре 300-600°С в течение 0,5-10 часов, после чего порошок измельчают и диспергируют в α-терпинеоле в присутствии этилцеллюлозы, массовая доля твердой фазы в получаемых функциональных чернилах составляет 5-35%, нанесение пленки чернил на поверхность подложки осуществляют методом микроэкструзионной печати с использованием в качестве диспенсера иглы с внутренним диаметром 100-300 мкм при скорости его перемещения 50-500 мм/мин с шагом 50-500 мкм и длительностью импульса при дозировании чернил 0,1-1,0 с, сушку полученного покрытия проводят при 25°С в течение 12 часов на воздухе, после чего проводят термическую обработку пленки при 300-600°С в течение 0,5-24 часов.

В предложенном способе при приготовлении раствора нитрата индия и хлорида олова в дистиллированной воде концентрация катионов металлов может находиться в диапазоне 0,001-0,1 моль/л. При концентрации металлов выше 0,1 моль/л в процессе добавления водного раствора гидрата аммиака происходит избыточное выделение твердой фазы, что затрудняет перемешивание и равномерное распределение компонентов в реакционной системе. В случае концентрации катионов металлов менее 0,001 моль/л повышается риск частичного растворения образующегося осадка, что может приводить к снижению практического выхода и, соответственно, эффективности процесса. Таким образом, концентрация катионов металлов в растворе выбирается с учетом оптимальных условий синтеза полупродукта.

Мольное содержание диоксида олова определяется целевым составом оксида In2O3-xSnO2 (где х=5-15%). Концентрация Sn2 в получаемых толстых пленках находится в указанном диапазоне, так как при этом для функциональных материалов обеспечивается оптимальное сочетание электропроводности и прозрачности в видимом диапазоне электромагнитного спектра. Таким образом, доля оксида олова в составе формируемой пленки может варьироваться в зависимости от ее целевых функциональных характеристик.

Температурный и временной интервалы дополнительной термической обработки полупродукта определены экспериментально исходя из целевых характеристик образующегося нанопорошка ITO. При температурах ниже 300°С и продолжительности менее 0,5 ч процесс разложения полупродукта протекает не в полной мере. С увеличением температуры и продолжительности термообработки интенсифицируется процесс разложения полупродукта, происходит рост степени кристалличности оксидного порошка, размера составляющих ее частиц и кристаллитов. При температуре до 600°С и в случае продолжительности процесса до 10 ч происходит полное разложение полупродукта, поэтому дальнейшее увеличение значений указанных параметров является нецелесообразным.

Для получения функциональных чернил в виде пасты на основе нанопорошка состава In2O3-xSnO2 (где х=5-15%) твердую фазу измельчают и диспергируют в α-терпинеоле в присутствии этилцеллюлозы, при этом массовая доля оксидного порошка в получаемой пасте находится в диапазоне 5-35%. Содержание твердой фазы менее 5% не обеспечивает необходимой сплошности формируемой оксидной пленки, в случае увеличения данного параметра выше 35% достигается избыточная вязкость.

Метод микроэкструзионной печати заключается в автоматизированном формировании покрытий при соприкосновении мениска дозируемой из диспенсера пасты с поверхностью подложки в соответствии с предварительно составленной цифровой траекторией иглы диспенсера. В настоящем изобретении для формирования толстой оксидной пленки используют иглу с внутренним диаметром 100-300 мкм, что определяет пространственное разрешение. Варьируя внутренний диаметр иглы можно получать структуры различной ширины: при увеличении внутреннего диаметра иглы будет наноситься более объемная капля, что позволяет ускорять процесс формирования сплошных покрытий большой площади, но при внутреннем диаметре свыше 300 мкм повышается вероятность избыточного дозирования пасты при касании мениском поверхности подложки; при уменьшении внутреннего диаметра повышается пространственное разрешение, но при снижении данного параметра менее 100 мкм повышается вероятность засорения иглы диспенсера частицами твердой фазы.

Скорость перемещения иглы диспенсера составляет 50-500 мм/мин. Изменение данного параметра также позволяет варьировать геометрические размеры формируемых структур: при снижении скорости перемещения иглы диспенсера увеличиваются размеры формируемых структур, при скорости ниже 50 мм/мин существенно замедляется процесс печати оксидной пленки, что снижает его эффективность; увеличение скорости перемещения иглы диспенсера приводит к уменьшению размеров формируемых структур, но при скорости выше 500 мм/мин повышается вероятность появления микроструктурных дефектов.

Для формирования толстой пленки на основе оксида индия-олова используются цифровые траектории из отдельных координатных точек на поверхности подложки, куда требуется нанести определенный объем пасты. Расстояние между данными точками на поверхности подложки варьируется в диапазоне 50-500 мкм. Данный параметр связан с внутренним диаметром иглы, так как для получения сплошных оксидных пленок шаг между линиями должен быть сопоставим с внутренним диаметром иглы диспенсера.

Реологические свойства функциональных чернил также влияют на длительность импульса при их пневматическом дозировании, поэтому интервал значений последнего находится в диапазоне 0,1-1,0 с. При дозировании более вязких чернил и в случае низкого значения внутреннего диаметра иглы диспенсера требуется более длительный импульс, стремящийся по времени к 1,0 с. Если же функциональные чернила менее вязкие и внутренний диаметр иглы диспенсера имеет большее значение, то длительность импульса уменьшается до значений, близких к 0,1 с.

Температура и длительность термообработки напечатанной пленки определены экспериментально, основываясь на целевых микроструктурных и соответствующих функциональных характеристиках образующейся пленки на основе оксида индия-олова и находятся во взаимосвязи друг с другом. При температурах ниже 300°С и продолжительности менее 0.5 ч процесс удаления входящих в состав функциональных чернил растворителя и связующего протекает не в полной мере и формируется толстая пленка, содержащая в качестве примеси органические фрагменты. С увеличением температуры и продолжительности термообработки происходит рост степени кристалличности формируемой пленки, размера составляющих ее частиц и кристаллитов, изменяется морфология поверхности, оптические и электрофизические свойства. При температуре выше 600°С и длительности термообработки пленки более 24 ч значительно повышается вероятность ее химического взаимодействия со стеклянной подложкой, что может проводить к ухудшению микроструктурных и функциональных свойств материала.

Сущность изобретения заключается в том, что подобранные параметры микроэкструзионной печати функциональных чернил в виде пасты, состоящей из оксидных частиц, органического растворителя и связующего, а также используемый режим термической обработки, позволяют получить бездефектные толстые пленки на основе оксида индия-олова без необходимости нанесения нескольких слоев.

Изобретение проиллюстрировано следующими фигурами.

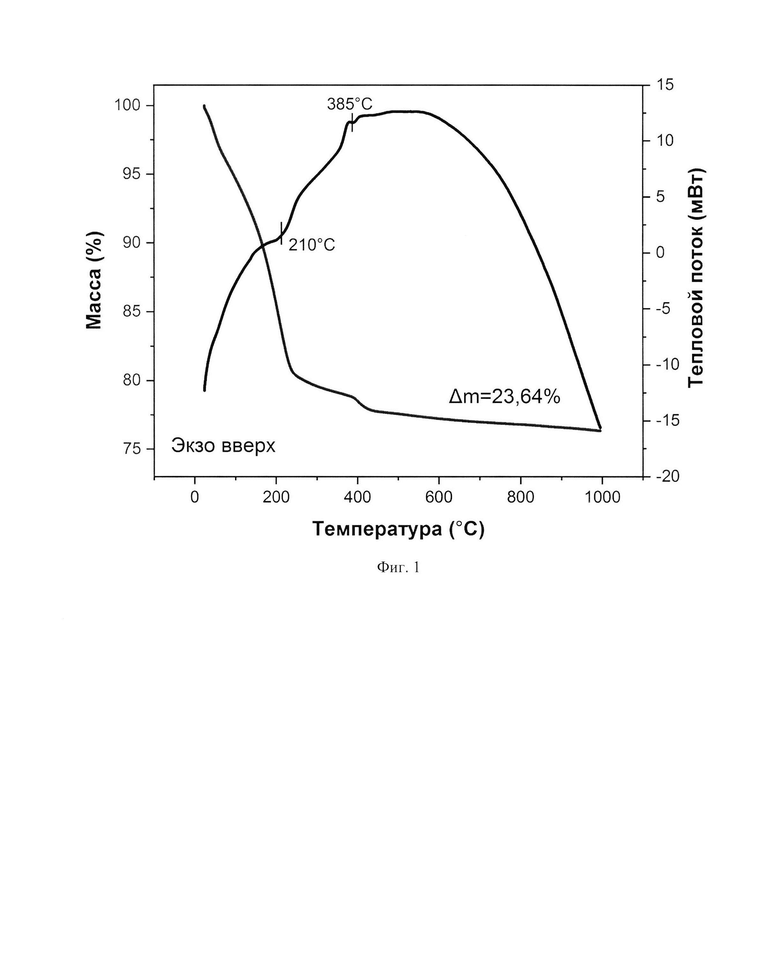

Фиг. 1. Результаты синхронного (ТГА/ДСК) термического анализа полупродукта, полученного в соответствии с примером 1.

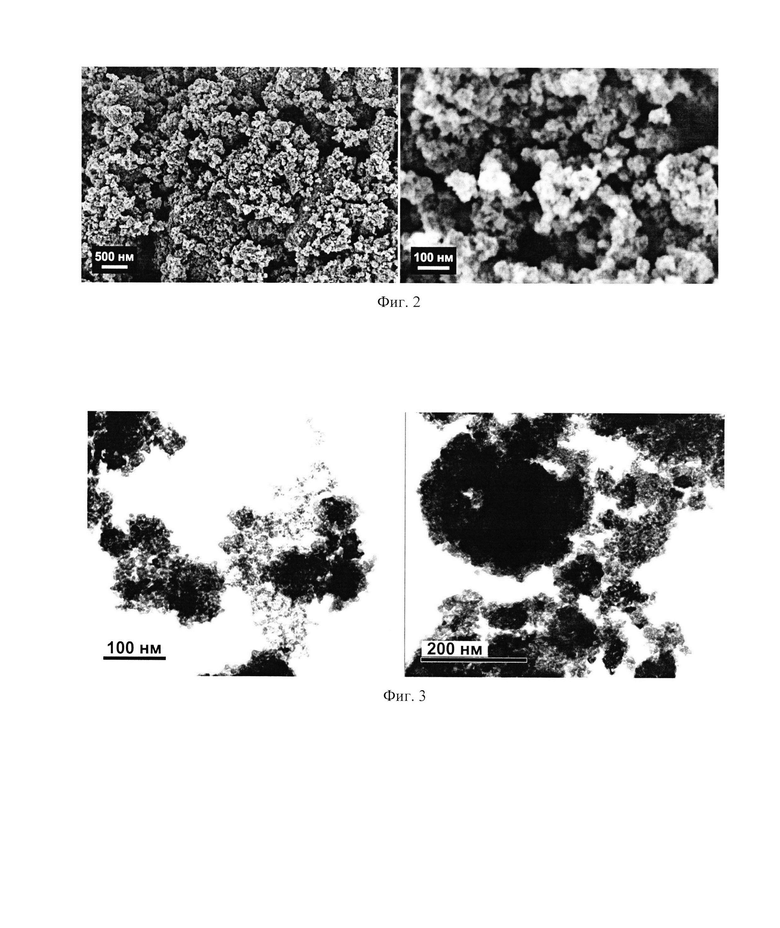

Фиг. 2. Микроструктура нанопорошка состава In2O3-5%SnO2, полученного в соответствии с примером 1 (по данным растровой электронной микроскопии).

Фиг. 3. Микроструктура нанопорошка состава In2O3-5%SnO2, полученного в соответствии с примером 1 (по данным просвечивающей электронной микроскопии).

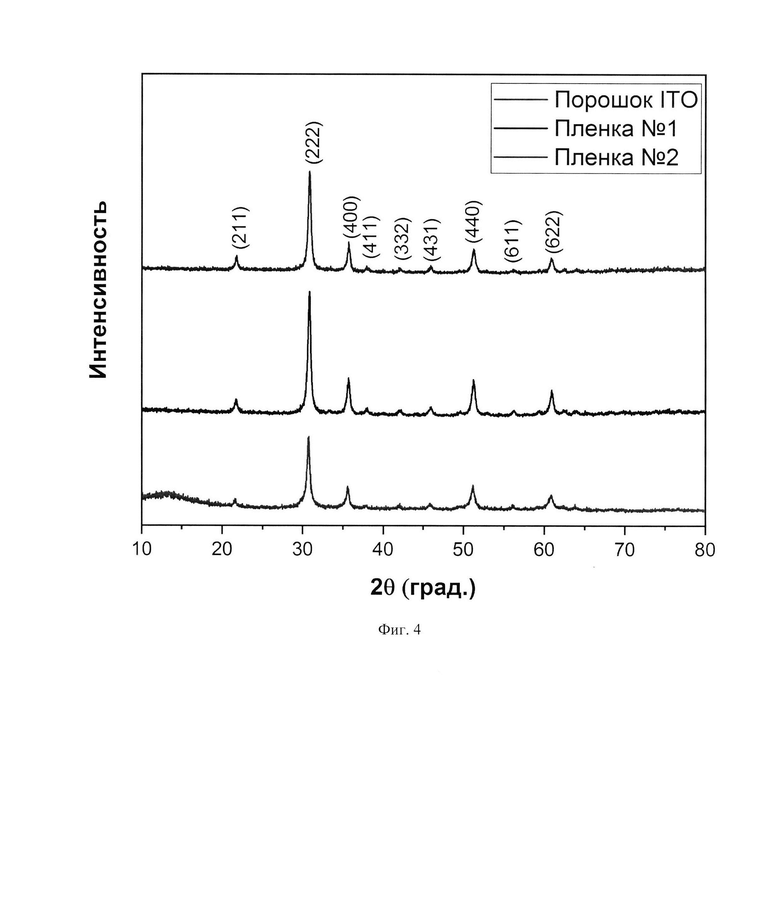

Фиг. 4. Дифрактограммы нанопорошка и пленки №1 состава In2O3-5%SnO2, полученных в соответствии с примером 1, а также пленки №2 состава In2O3-5%SnO2, полученной в соответствии с примером 2, нанесенных на поверхность стеклянных подложек методом микроэкструзионной печати. Цифрами в круглых скобках обозначены индексы Миллера, соответствующие кристаллической структуре биксбиита (пр.гр. Ia3).

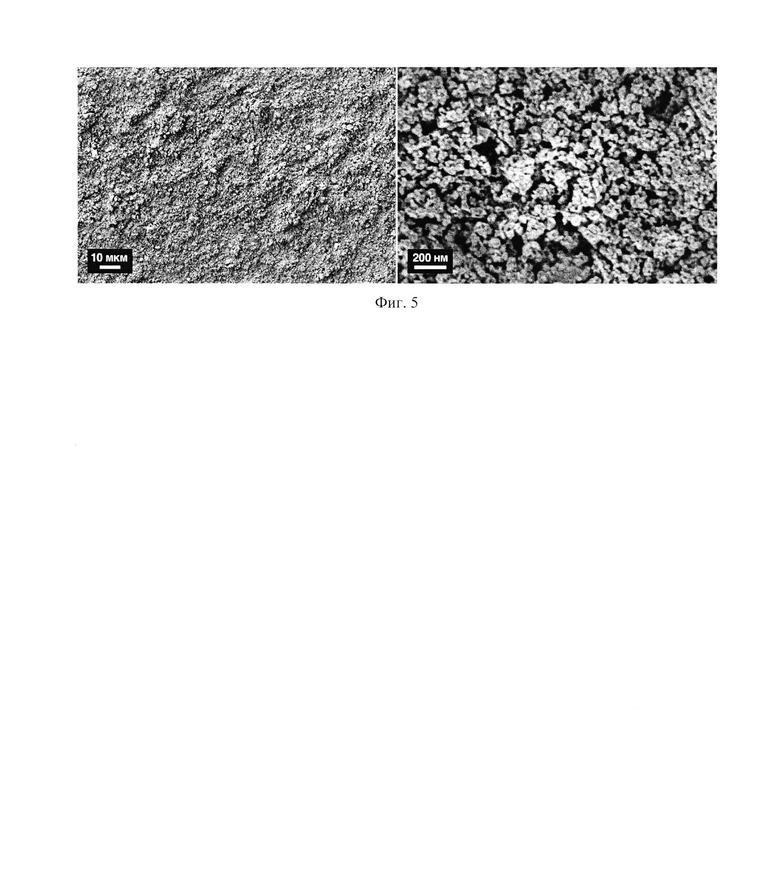

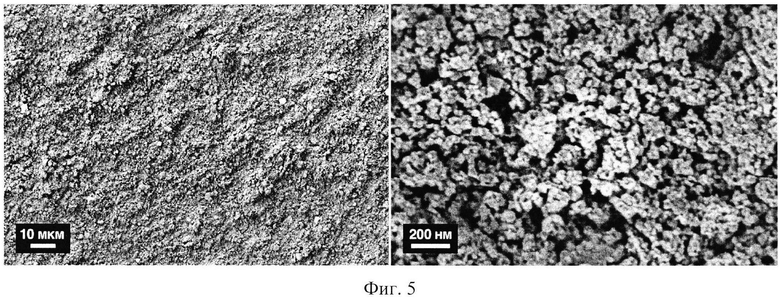

Фиг. 5. Микроструктура пленки №1 состава In2O3-5%SnO2, полученной в соответствии с примером 1 (по данным растровой электронной микроскопии).

Ниже приведены примеры иллюстрирующие, но не ограничивающие предложенный способ.

Пример 1. Используют 0.811 г гидратированного нитрата индия, который растворяют в 10 мл дистилированной воды. Полученный раствор смешивают с 0,109 г раствора хлорида олова в смеси дистиллированной воды и соляной кислоты (соотношение металлов выбирается из расчета получения целевого продукта состава In2O3-5%SnO2) и добавляют 11,5 мл дистиллированной воды для получения раствора с общей концентрацией катионов металлов 0,1 моль/л. Далее при перемешивании полученного раствора по каплям добавляют 3,7 мл 5%-го водного раствора гидрата аммиака до достижения рН=7. Полученный осадок отделяют и очищают от побочных продуктов с помощью центрифугирования, после чего подвергают сушке в сушильном шкафу при температуре 70°С до прекращения изменения массы. Полученный полупродукт далее с целью его разложения и кристаллизации целевого оксида индия-олова с кубической кристаллической структурой биксбиита подвергают термообработке при 400°С в течение 5 часов. Согласно данным синхронного термического анализа полупродукта (Фиг. 1), до 250°С наблюдается основная потеря массы, сопровождающаяся эндотермическим эффектом, что может быть связано с удалением остаточного растворителя и сорбированных атмосферных газов, а также разложением основного количества вещества. Вторая ступень потери массы, связанная с завершением процесса разложения полупродукта, является менее интенсивной и завершается при температуре около 430°С.Дальнейший нагрев порошка сопровождается медленным уменьшением массы, а итоговая величина Дт во всем исследуемом температурном интервале составила 23,64%. С учетом результатов термического анализа полупродукта был выбран режим его дополнительной термообработки (400°С, 5 ч). По данным растровой электронной микроскопии (Фиг. 2), полученный порошок состава In2O3-5%SnO2 является наноразмерным, характеризуется узким распределением частиц по размерам, а средний размер частиц составил около 22 нм. Результаты просвечивающей (Фиг. 3) позволили более точно изучить микроструктурные характеристики оксидных наночастиц, средний размер которых составил около 6 нм. Рентгенофазовый анализ (Фиг. 4) оксидного порошка подтвердил образование целевой кристаллической структуры биксбиита (пр. гр. Ia3), что хорошо согласуется с литературными данными [Yang X., Fu Н., Tian Y., et al., Au decorated In2O3 hollow nanospheres: A novel sensing material toward amine, Sensors Actuators, В Chem, 2019; 296(May): 126696; Du H., Yao P.J., Sun Y., et al., Electrospinning hetero-nanofibers In2O3/SnO2 of homotype heterojunction with high gas sensing activity, Sensors (Switzerland), 2017; 17(8); Chava R.K., Cho H. Y., Yoon J.M., et al., Fabrication of aggregated In2O3 nanospheres for highly sensitive acetaldehyde gas sensors, J Alloys Compd, 2019; 772:834-42]. Далее порошок измельчают и диспергируют в α-терпинеоле в присутствии этилцеллюлозы, массовая доля твердой фазы в полученных функциональных чернилах составила 30%. Слой полученных функциональных чернил в виде пасты наносят на поверхность предварительно очищенной и обезжиренной стеклянной подложки с помощью метода микроэкструзионной печати. При этом используется металлическая игла с внутренним диаметром 210 мкм, скорость ее перемещения во время печати составляет 0,5 мм/с.Для формирования пленки используется цифровая траектория с расстоянием между точками на поверхности подложки 400 мкм. Длительность импульса при дозировании пасты 0,7 с. После печати производят сушку пленки при 25°С в течение 12 часов, после чего проводят термическую обработку при 550°С в течение 2 часов. Результаты рентгенофазового анализа (Фиг. 4, толстая пленка №1) позволяют судить о сохранении структуры биксбиита (пр. гр. Ia3) и отсутствии кристаллических примесей в составе полученной пленки состава In2O3-5%SnO2. С помощью растровой электронной микроскопии было показано (Фиг. 5), что толстая пленка имеет равномерную микроструктуру, а значение среднего размера частиц сохранилось на уровне 22 нм. Толщина оксидной пленки в данном случае составила около 10 мкм, а значение удельного электрического сопротивления 240 Ом/кв.

Пример 2 проводят аналогично примеру 1, но в процессе микроэкструзионной печати с целью уменьшения количества наносимых на поверхность подложки функциональных чернил длительность импульса при дозировании пасты составляет 0,4 с. Данные рентгенофазового анализа (Фиг. 4, толстая пленка №2) свидетельствуют об отсутствии примесей в полученном покрытии и сохранении структуры биксбиита (пр. гр. 1аЗ), а набор рефлексов соответствует данным, полученным для используемого нанопорошка состава Iri203-5%Sn02. При данных условиях толщина пленки составила около 5 мкм, а значение удельного электрического сопротивления - 1,3 кОм/кв.

Пример 3 проводят аналогично примеру 1, но термообработку пленки осуществляют при 600°С на воздухе в течение 1 ч. При данных условиях, по данным растровой электронной микроскопии, средний размер частиц увеличивается до 27 нм, толщина оксидной пленки составила около 10 мкм, а значение удельного электрического сопротивления 80 Ом/кв.

Пример 4 проводят аналогично примеру 1, но используют 0,239 г раствора хлорида олова в смеси дистиллированной воды и соляной кислоты для получения целевого оксида состава In2O3-10%SnO2. Толщина оксидной пленки в данном случае составила около 10 мкм, а значение удельного электрического сопротивления 100 Ом/кв.

Пример 5 проводят аналогично примеру 1, но пленку на основе оксида индия-олова наносят на поверхность кварцевой подложки. Толщина оксидной пленки в данном случае составила около 10 мкм, а значение удельного электрического сопротивления - 150 Ом/кв.

Пример 6 проводят аналогично примеру 1, но массовая доля порошка состава In2O3-5%SnO2 в растворе этиленцеллюлозы в α-терпинеоле равна 20%. Толщина оксидной пленки в данном случае составила около 6 мкм, а значение удельного электрического сопротивления 550 Ом/кв.

Пример 7 проводят аналогично примеру 1, но во время микроэкструзионной печати используют металлическую иглу с внутренним диаметром 100 мкм. При данных условиях толщина пленки составила около 8 мкм, а значение удельного электрического сопротивления 350 Ом/кв.

Пример 8 проводят аналогично примеру 1, но используют 0,38 г раствора хлорида олова в смеси дистиллированной воды и соляной кислоты для получения целевого оксида состава In2O3-15%SnO2. Толщина оксидной пленки в данном случае составила около 10 мкм, а значение удельного электрического сопротивления 310 Ом/кв.

Пример 9 проводят аналогично примеру 1, но во время микроэкструзионной печати используют металлическую иглу с внутренним диаметром 300 мкм. Толщина оксидной пленки в данном случае составила около 12 мкм, а значение удельного электрического сопротивления 170 Ом/кв.

Пример 10 проводят аналогично примеру 2, но термическую обработку полученной пленки осуществляют в муфельной печи при 300°С на воздухе в течение 24 ч. Толщина оксидной пленки в данном случае составила около 11 мкм, а значение удельного электрического сопротивления 2,5 кОм/кв.

Таким образом, предложен способ автоматизированного получения толстых пленок на основе оксида индия-олова на поверхности подложек различной природы методом микроэкструзионной печати с использованием в качестве функциональных чернил пасты на основе нанопорошка состава In2O3-xSnO2 (где х=5-15%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонких пленок на основе оксида индия-олова методом вращения подложки | 2023 |

|

RU2829760C1 |

| Способ получения тонких плёнок на основе оксида индия-олова методом микроплоттерной печати | 2022 |

|

RU2785983C1 |

| Способ получения токопроводящих плёнок на основе серебряных нанопроволок | 2023 |

|

RU2831941C1 |

| Способ получения растворных функциональных чернил для формирования плёнок на основе серебра | 2021 |

|

RU2765126C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ГАЗОВОГО СЕНСОРА НА ОЗОН | 2017 |

|

RU2642158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ ПРОВОДЯЩЕЙ ПЛЕНКИ InSnO | 2012 |

|

RU2491372C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОЙ МИШЕНИ, СОСТОЯЩЕЙ ИЗ DyInO3 | 2018 |

|

RU2684008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК ДИОКСИДА ОЛОВА | 2010 |

|

RU2446233C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК ОКСИДА ОЛОВА-ИНДИЯ | 2017 |

|

RU2656916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ДАТЧИКА ВАКУУМА И ДАТЧИК ВАКУУМА | 2013 |

|

RU2539657C1 |

Изобретение относится к способу получения толстых пленок оксида индия-олова на поверхности подложек различной природы методом микроэкструзионной печати с использованием пасты на основе оксидных наночастиц и может быть использовано в электронике, приборостроении, радиотехнической промышленности, газовой сенсорике, оптике, энергетике и других областях науки и техники при формировании структур на основе оксида индия-олова, в том числе сложной геометрии. Согласно способу готовят раствор нитрата индия и хлорида олова в дистиллированной воде с общей концентрацией катионов металлов 0,001-0,1 моль/л, при этом исходят из мольного содержания диоксида олова в толстой пленке, далее в систему при перемешивании добавляют водный раствор гидрата аммиака до достижения системой рН=7, после чего с помощью центрифугирования отделяют и промывают образующийся полупродукт, который далее подвергают сушке до прекращения потери массы и дополнительной термообработке, после чего порошок измельчают и диспергируют в α-терпинеоле в присутствии этилцеллюлозы, массовая доля твердой фазы в получаемых функциональных чернилах составляет 5-35%, нанесение толстой пленки с помощью функциональных чернил на поверхность подложки осуществляют методом микроэкструзионной печати с использованием в качестве диспенсера иглы с внутренним диаметром 100-300 мкм при скорости его перемещения 50-500 мм/мин с шагом 50-500 мкм и длительностью импульса при дозировании чернил 0,1-1,0 с, затем производят сушку в течение 12 часов на воздухе, после чего проводят термическую обработку пленки при 300-600°С в течение 0,5-24 часов. Изобретение, за счет отсутствия необходимости нанесения нескольких слоев материала, обеспечивает упрощение способа получения толстых пленок на основе оксида индия-олова, позволяет воспроизводимо и адресно формировать оксидные пленки различной геометрии, что расширяет области их применения; обеспечивает возможность автоматизировать и повысить скорость процесса формирования толстых пленок на основе оксида индия-олова. 5 ил., 10 пр.

Способ получения толстых пленок на основе оксида индия-олова, заключающийся в том, что готовят раствор нитрата индия и хлорида олова в дистиллированной воде с общей концентрацией катионов металлов 0,001-0,1 моль/л, при этом исходят из мольного содержания диоксида олова в толстой пленке, далее в систему при перемешивании добавляют водный раствор гидрата аммиака до достижения системой рН=7, после чего с помощью центрифугирования отделяют и промывают образующийся полупродукт, который далее подвергают сушке при 70°С до прекращения потери массы и дополнительной термообработке при температуре 300-600°С в течение 0,5-10 часов, после чего порошок измельчают и диспергируют в α-терпинеоле в присутствии этилцеллюлозы, массовая доля твердой фазы в получаемых функциональных чернилах составляет 5-35%, нанесение толстой пленки с помощью функциональных чернил на поверхность подложки осуществляют методом микроэкструзионной печати с использованием в качестве диспенсера иглы с внутренним диаметром 100-300 мкм при скорости его перемещения 50-500 мм/мин с шагом 50-500 мкм и длительностью импульса при дозировании чернил 0,1-1,0 с, сушку полученного покрытия проводят при 25°С в течение 12 часов на воздухе, после чего проводят термическую обработку пленки при 300-600°С в течение 0,5-24 часов.

| J.A | |||

| Jeong, J | |||

| Lee, Н | |||

| Kim, Н.K | |||

| Kim, S.I | |||

| Na, Ink-jet printed transparent electrode using nano-size indium tin oxide particles for organic photovoltaics, Solar Energy Materials and Solar Cells | |||

| Экономайзер | 0 |

|

SU94A1 |

| Электрическое устройство для взвешивания | 1929 |

|

SU20830A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ ЭЛЕКТРОПРОВОДЯЩЕЙ ПЛЕНКИ НА ОСНОВЕ ОКСИДОВ ИНДИЯ И ОЛОВА | 1999 |

|

RU2181389C2 |

| CN 108441024 A, 24.08 | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| CN 108109723 A, 01.06.2018. | |||

Авторы

Даты

2024-11-08—Публикация

2023-12-26—Подача