Изобретение относится к способу получения пленок оксида индия-олова на поверхности подложек различной природы методом вращения подложки с использованием коллоидного раствора на основе оксидных наночастиц. Может быть использовано в электронике, приборостроении, радиотехнической промышленности, газовой сенсорике, оптике, энергетике и других областях науки и техники при формировании тонких однородных пленок на основе оксида индия-олова.

Для развития современной электроники требуются все более высокоэффективные подходы к получению наноматериалов планарного типа. Среди материалов, которые широко используются в современных устройствах, особую роль играют прозрачные электроды. В частности, наиболее популярным составом для получения прозрачных электродов является материал на основе оксида индия-олова (In2O3-SnO2, ITO, Indium Tin Oxide), который широко применяется в электронике, сенсорике, солнечной энергетике и оптике [Afre R. A. et al. Transparent conducting oxide films for various applications: A review // Rev. Adv. Mater. Sci. 2018. Vol. 53, №1. P. 79-89] за счет высокой степени прозрачности в видимом диапазоне излучения и низкого электрического сопротивления. При этом часто требуется быстрое нанесение однородных и сплошных тонкопленочных токопроводящих покрытий с помощью доступного и простого метода. Для получения тонких пленок обычно используют газофазные методы нанесения, например, в статье [Krishnan R.R. et al. Effect of tantalum doping on the structural and optical properties of RF magnetron sputtered indium oxide thin films // Mater. Sci. Semicond. Process. Elsevier, 2015. Vol. 37. P. 112-122] применяется метод радиочастотного распыления. В данном методе источник радиочастот продуцирует радиоволны, которые ионизируют атомы газа в ячейке, далее ионизированные атомы ускоряются в направлении атомов мишени (ITO) и после многократного соударения ионов газа и атомов мишени импульс доходит до атома мишени, расположенного на поверхности, который отрывается и осаждается на поверхности подложки. Таким образом получается однородное покрытие, но процесс нанесения требует наличия сложного и дорогостоящего оборудования, не позволяет гибко варьировать стехиометрический состав мишени, как в жидкофазных методах нанесения покрытий. Обычно тонкие пленки ITO, получаемые с помощью метода радиочастотного распыления, имеют толщину около 80-150 нм и достаточно однородную структуру. Не менее популярным методом нанесения покрытий является метод лазерной абляции [Giusti G. et al. Dielectric properties of pulsed-laser deposited indium tin oxide thin films // Thin Solid Films. Elsevier B.V., 2012. Vol. 524. P. 249-256], который заключается в быстром облучении мишени ITO высокоэнергетическим лазером, который испаряет материал с последующим переносом в вакууме распыленного материала от мишени к подложке для его осаждения. Таким образом были получены пленки толщиной 250 нм с прозрачностью порядка 90%. Недостатком данного подхода также является потребность в сложном и дорогостоящем оборудовании, а также отсутствие возможности гибко варьировать стехиометрический состав мишени, как в жидкофазных методах нанесения покрытия.

Метод химического газофазного осаждения также является достаточно популярным и продолжает развиваться в настоящее время. Так, в работе [Kutlimratov A. et al. Structial, Electrophysical, and Optical Properties of ITO Films Produced by the Modified CVD Method // Appl. Sol. Energy (English Transl. Geliotekhnika). 2022. Vol. 58, №4. P. 497-502] для повышения кристалличности пленок ITO и улучшения контроли над стехиометрическим соотношением компонентов покрытия для испарения каждого реагента использовался отдельный испаритель. В разработанном методе процесс осаждения происходит не в потоке газа-носителя, а в квази-закрытом объеме при нормальном атмосферном давлении, что позволяет создавать высокое локальное давление компонентов, близкое к давлению насыщенных паров для заданной температуры. Это, с одной стороны, приводит к увеличению скорости роста покрытия, а с другой стороны, к снижению расхода реагентов. В качестве недостатков вышеуказанного метода нанесения покрытий можно выделить потребность в сложном, энергоемком и дорогостоящем оборудовании, что ограничивает возможность использования подобных технологий для широкого применения.

Для того, чтобы сделать метод нанесения покрытия более гибким с точки зрения регулирования стехиометрии целевого материала, а также для удешевления процесса нанесения и снижения энергозатрат применяют жидкофазные методы. Довольно распространенным подходом является метод погружения подложки (dip-coating). Так, в работе [P.Y. Gorobtsov, N.A. Fisenko, V.R. Solovey, N.P. Simonenko, E.P. Simonenko, I.A. Volkov, V.G. Sevastyanov, N.T. Kuznetsov, Microstructure and local electrophysical properties of sol-gel derived (In2O3-10%SnO2)/V2O5 films, Colloids Interface Sci. Commun. 43 (2021) 100452] для нанесения покрытий ITO используется истинный раствор алкоксоацетилацетонатов металлов состава [М(С5Н7О2)x(С4Н9О)y] (где М - катионы In3+ и Sn4+) в н-бутаноле. После нанесения раствора, гидролиза и поликонденсации комплексов, а также сушки, производится термообработка покрытия при 500°С в течение 1 часа. При этом для получения пленки ITO толщиной около 500 нм производится 30 циклов погружения подложки в раствор прекурсоров. Ограничениями данного подхода является невозможность нанести покрытие на одну сторону подложки, а также необходимость многократного повторения процедуры нанесения раствора.

Особенно активно развиваются печатные методы нанесения покрытий. Для адресного нанесения материала на локальные области подложки используют метод перьевой плоттерной печати, как это было показано в работе [A.S. Mokrushin, N.A. Fisenko, P.Y. Gorobtsov, T.L. Simonenko, О. V. Glumov, N.A. Melnikova, N.P. Simonenko, K. A. Bukunov, E.P. Simonenko, V.G. Sevastyanov, N.T. Kuznetsov, Pen plotter printing of ITO thin film as a highly CO sensitive component of a resistive gas sensor, Talanta. 221 (2021) 121455]. В качестве прекурсоров в данном случае также применяли алкоксоацетилацетонаты индия и олова. Их спиртовой раствор в н-бутаноле помещали в капиллярный диспенсер для дальнейшего автоматизированного нанесения пленок заданной геометрии. Стоит выделить, что для получения требуемого токопроводящего покрытия с целевыми свойствами данным методом потребовалось нанести 20 слоев, что является одним из ограничений данного подхода. Также к недостаткам данного метода можно отнести непосредственный контакт диспенсера с поверхностью подложки, что приводит к износу капилляра (либо к его поломке), постепенному изменению пространственного разрешения и различным дефектам на поверхности.

Помимо этого, существуют и бесконтактные методы нанесения покрытий, например, в работах [Pan Y. et al. Ionic Liquid-Assisted Ink for Inkjet-Printed Indium Tin Oxide Transparent and Conductive Thin Films // Langmuir. 2023. Vol. 39, №14. P. 5107-5114; Liang K. et al. Fully Printed High-Performance n-Type Metal Oxide Thin-Film Transistors Utilizing Coffee-Ring Effect // Nano-Micro Lett. Springer Singapore, 2021. Vol. 13, №1. P. 1-11] применяют метод струйной печати, где для получения функциональных чернил используют истинные растворы, состоящие из солей индия (обычно это нитрат) и олова (как правило, хлорид), которые растворяют в органических растворителях (2-метоксиэтанол, уксусная кислота, этанол и пр.), могут быть также добавлены стабилизаторы (этиленгликоль). Данный метод позволяет быстро наносить покрытия, программно задавать геометрию целевых структур, а также контролировать толщину покрытий. Тем не менее, данный метод лучше подходит для адресного нанесения покрытий, но не для получения сплошных пленок.

Как можно заметить из вышеприведенных работ, для получения функциональных чернил, которые используются для формирования покрытий, в основном используют именно истинные растворы. Часто в виде прекурсоров используются алкоксиды металлов [RU 2656103; RU 2567142], либо соли металлов (In(NO3)3×4,5H2O, SnCl2×2H2O, SnCl4×5H2O), реже встречается использование гидроксидов металлов (In(ОН)3, Sn(OH)4), которые в дальнейшем растворяются (например, в кислоте). Для получения растворов часто прибегают к органическим растворителя, таким как спирты: метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, диэтиленгликоль, триэтиленгликоль и пр. Существуют примеры использования водных растворов солей металлов для нанесения покрытий [Maslik J. et al. Water-based indium tin oxide nanoparticle ink for printed toluene vapours sensor operating at room temperature 11 Sensors (Switzerland). 2018. Vol. 18, №10]. Также для корректирования реологических характеристик раствора может быть добавлен этиленгликоль, этаноламин, поливинилпирролидон и пр. Но, как было продемонстрировано ранее, применение таких чернил сопряжено с нанесением большого количества слоев материала (20-30 циклов нанесения), помимо этого, требуется высокотемпературная обработка покрытия после нанесения для получения оксидных частиц, что не позволяет использовать полимерные подложки, являющиеся менее устойчивыми к термообработке по сравнению со стеклом, кремнием, кварцем или керамикой.

С другой стороны, использование дисперсий позволяет избежать дополнительной термообработки покрытия в случае, когда дисперсная фаза изначально является кристаллической. Также это позволяет расширить перечень применимых материалов подложек. Помимо этого, химическая стабильность дисперсий на основе частиц оксидов металлов зачастую выше, чем у истинных растворов, которые могут быть склонны к гидролизу.

В качестве прототипа способа получения пленок на основе оксида индия-олова методом вращения подложки выбрана работа [Cho Н., Yun Y.H. Characterization of indium tin oxide (ITO) thin films prepared by a sol-gel spin coating process // Ceram. Int. Elsevier Ltd and Techna Group S.r.l., 2011. Vol. 37, №2. P. 615-619], заключающаяся в использовании ацетилацетоната индия(III), изопропоксида олова(IV) в качестве исходных материалов и 2-метоксиэтанола в качестве растворителя. Для нанесения покрытий использовались очищенные стеклянные подложки. Раствор прекурсоров, содержащий катионы металлов In3+ и Sn4+, наносили с помощью метода вращения подложки в несколько циклов (5 раз), было использовано два режима нанесения: 1) 500 об/мин, 10 с; 2) 2000 об/мин, 20 с. После этого покрытия подвергались сушке при 150°С в течение 10 минут для удаления растворителя. Далее тонкие пленки были подвергнуты термообработке при 450-600°С в течение 30 минут на воздухе, после чего образцы охлаждали до комнатной температуры и прокаливали при 500-600°С в течение 30 минут в атмосфере аргона. Кроме того, отожженные тонкие пленки ITO были подвергнуты травлению в соляной кислоте в течение 5-60 с. Данный прототип не лишен недостатков, например, ацетилацетонат индия и изопропоксид олова являются дорогостоящими прекурсорами, которые также не обладают высокой химической стабильностью, что важно для производства. Помимо этого, описанный способ предполагает 3 стадии термической обработки (сушка, термообработка и прокаливание), что достаточно энергозатратно и усложняет процесс получения функциональных покрытий, более того, прокаливание при 500-600°С происходит в атмосфере аргона, что также увеличивает стоимость итоговых покрытий.

Техническим результатом изобретения является разработка доступного и быстрого способа формирования тонких пленок на основе оксида индия-олова с возможностью нанесения покрытий на подложки различной природы.

Технический результат достигается тем, что предложен способ получения тонких пленок на основе оксида индия-олова, заключающийся в том, что готовят раствор нитрата индия (In(NO3)3×4,5H2O) и хлорида олова (SnCl2×2H2O) в дистиллированной воде с общей концентрацией катионов металлов 0,001-0,1 моль/л, при этом исходят из мольного содержания диоксида олова в продукте в диапазоне 5-15%, далее в систему при перемешивании добавляют водный раствор гидрата аммиака до достижения системой pH=7, после чего осадок диспергируют в воде с помощью ультразвуковой ванны. Далее проводят гидротермальную обработку в автоклаве емкостью 25 мл при нагреве до 180°С с выдержкой в течение 2 часов при заданной температуре. Далее осадок отделяют и диспергируют в этиленгликоле, выдерживая массовую долю твердой фазы в получаемых функциональных чернилах на уровне 5%. Нанесение пленки функциональных чернил осуществляют методом вращения подложки при скорости вращения 500-3000 об/мин в течение 5-300 с при дозировании 60-150 мкл чернил. После этого проводят термическую обработку пленки при 300-600°С в течение 0,5-24 часов.

В предложенном способе при приготовлении раствора нитрата индия и хлорида олова в дистиллированной воде концентрация катионов металлов может находиться в диапазоне 0,001-0,1 моль/л. При концентрации металлов выше 0,1 моль/л в процессе добавления водного раствора гидрата аммиака происходит избыточное выделение твердой фазы, что затрудняет перемешивание и равномерное распределение компонентов в реакционной системе. В случае концентрации катионов металлов менее 0,001 моль/л повышается риск частичного растворения образующегося осадка, что может приводить к снижению практического выхода и, соответственно, эффективности процесса. Таким образом, концентрация катионов металлов в растворе выбирается с учетом оптимальных условий синтеза полупродукта.

Гидротермальная обработка дисперсной системы на основе частиц полупродукта позволяет производить их относительно низкотемпературную трансформацию с образованием оксидных частиц с достаточно высокой степенью кристалличности без необходимости выделения частиц твердой фазы с последующей сушкой и дополнительной высокотемпературной обработкой.

Метод вращения подложки заключается в формировании покрытий путем добавления дисперсной системы капельным методом на поверхность вращающейся подложки. В процессе нанесения покрытий может варьироваться скорость вращения подложки и время выдержки вращающейся подложки при заданной скорости. Увеличивая скорость вращения подложки до 3000 об/мин можно получать наиболее тонкие покрытия, так как в процессе быстрого вращения дисперсная система активнее удаляется с поверхности подложки, при этом формируется более однородное и гладкое покрытие без дефектов. При уменьшении скорости вращения подложки до 500 об/мин могут быть получены пленки большей толщины.

Реологические характеристики функциональных чернил также определяют скорость вращения подложки и его длительность. При использовании более вязких чернил требуется более быстрое и более продолжительное вращение подложки, вплоть до 3000 об/мин в течение 300 с. Если же чернила менее вязкие, то скорость вращения и его длительность уменьшаются до значений, близких к 1000 об/мин в течение 5 с.

Температура и длительность термообработки нанесенной пленки определены экспериментально, основываясь на целевых микроструктурных и соответствующих функциональных характеристиках образующейся пленки на основе оксида индия-олова и находятся во взаимосвязи друг с другом. При температурах ниже 300°С и продолжительности менее 0.5 ч процесс удаления входящего в состав дисперсной системы растворителя протекает не в полной мере и формируется оксидная пленка, содержащая в качестве примеси органические фрагменты. С увеличением температуры и продолжительности термообработки происходит рост степени кристалличности формируемой пленки, размера составляющих ее частиц и кристаллитов, изменяется морфология поверхности, оптические и электрофизические свойства. При температуре выше 600°С и длительности термообработки пленки более 24 ч значительно повышается вероятность ее химического взаимодействия со стеклянной подложкой, что может проводить к ухудшению микроструктурных и функциональных свойств материала.

Сущность изобретения заключается в том, что подобранные параметры нанесения функциональных чернил в виде дисперсной системы, содержащей оксидные частицы, органический растворитель или смесь органических растворителей, с помощью метода вращения подложки, а также используемый режим термической обработки, позволяют получить бездефектные тонкие пленки на основе оксида индия-олова.

Изобретение проиллюстрировано следующими фигурами.

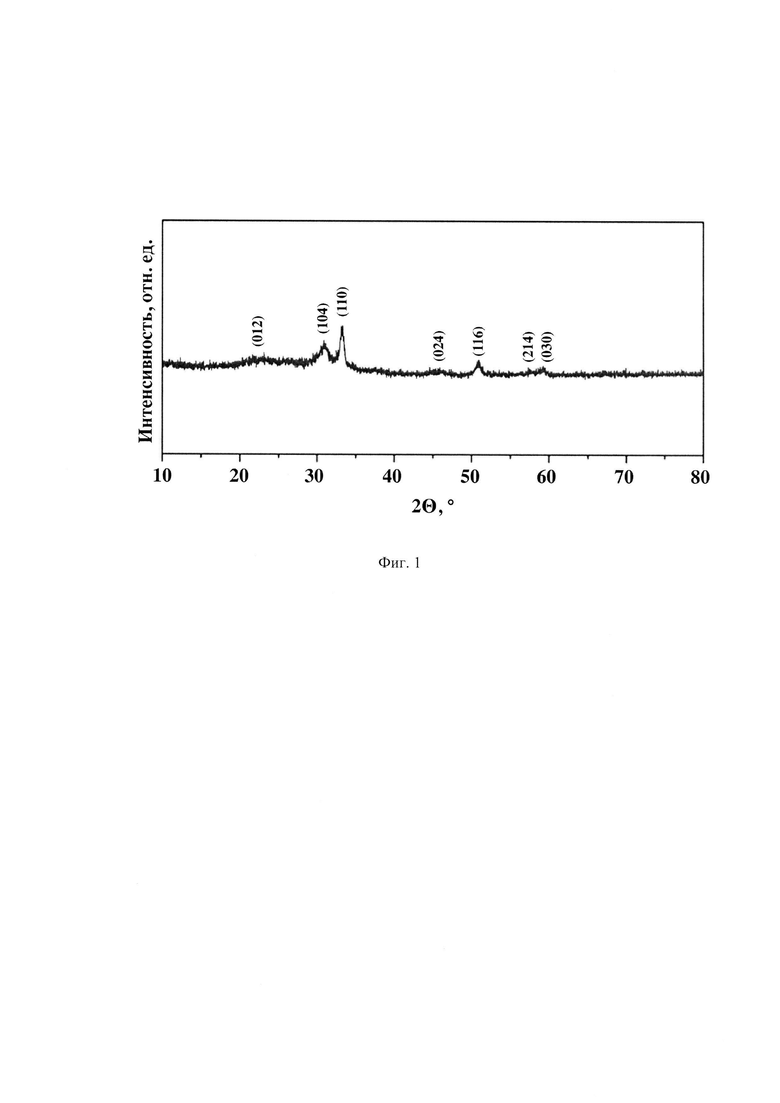

Фиг. 1. Дифрактограмма пленки In2O3-10%SnO2 на стеклянной подложке.

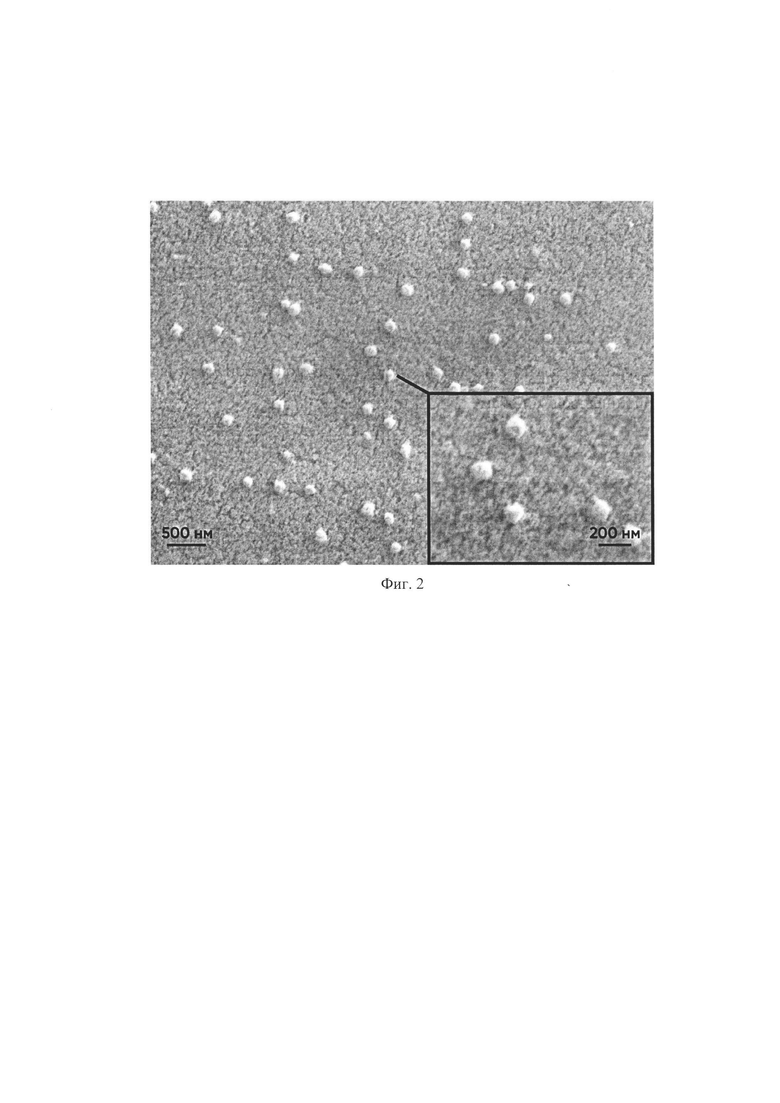

Фиг. 2. Микроструктура тонкой пленки In2O3-10%SnO2, нанесенной на поверхность стеклянной подложки методом вращения подложки (по данным растровой электронной микроскопии).

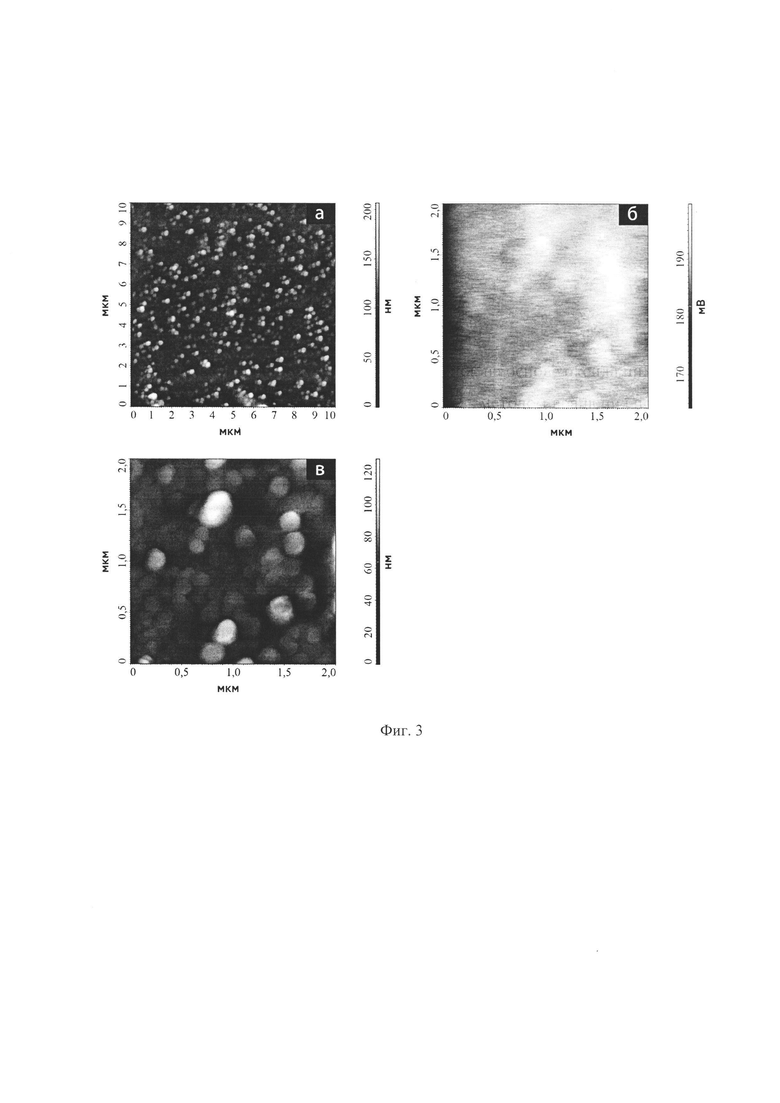

Фиг. 3. Микрофотография тонкой пленки In2O3-10%SnO2, нанесенной на поверхность стеклянной подложки методом вращения подложки (по данным атомносиловой микроскопии): рельеф на участке 10x10 мкм (а); карта распределения поверхностного потенциала на участке 2x2 мкм (б); рельеф на участке 2x2 мкм (в).

Ниже приведены примеры иллюстрирующие, но не ограничивающие предложенный способ.

Пример 1. Используют 1.57 г гидратированного нитрата индия, который растворяют в 20 мл дистилированной воды. Полученный раствор смешивают с 1,46 г раствора хлорида олова в смеси дистиллированной воды и соляной кислоты (соотношение металлов выбирается из расчета получения целевого продукта состава In2O3-10%SnO2) и добавляют дистиллированную воду для доведения общего объема системы до 40 мл с общей концентрацией катионов металлов на уровне 0,1 моль/л. Далее при перемешивании полученного раствора по каплям добавляют 5%-й водный раствор гидрата аммиака до достижения рН=7. Полученный осадок отделяют и очищают от побочных продуктов с помощью центрифугирования. К осадку добавляют 10 мл смеси дистиллированной воды и гидрата аммиака (pH системы=7) и систему диспергируют с помощью ультразвуковой ванны и получают дисперсию, которую далее используют для гидротермальной обработки. Для этого применяют автоклав емкостью 25 мл, в который помещают 10 мл полученной дисперсии, и данную систему подвергают термообработке в муфельной печи в следующем режиме: нагрев до 180°С со скоростью 2.5°С/мин, 2 часа выдержка при заданной температуре. Для подтверждения получения целевой кристаллической структуры наносят каплю дисперсии на предметное стекло и проводят термообработку покрытия при 600°С с выдержкой в течение 1 часа. Полученная таким образом рентгенограмма (Фиг. 1) подтверждает образование кристаллической структуры корунда, что согласуется с литературными данными [SoliemanA. Synthesis of corundum structure ITO nanocrystals by hydrothermal process at low pressure and low temperature / A. Solieman, S. Alamri, M. Aegerter // Journal of Nanoparticle Research. - 2010. - Vol. 12. - №7. - P. 2381-2385; Structural, optical, and electrical properties of indium tin oxide films with corundum structure fabricated by a sol-gel route based on solvothermal reactions / D. Yu, W. Yu, D. Wang, Y. Qian // Thin Solid Films. - 2002. - Vol. 419. - №1-2. - P. 166-172]. Далее отделяют твердую фазу из полученной дисперсии на основе оксидных частиц металлов и диспергируют ее в этиленгликоле, после чего полученная система используется для нанесения покрытия с помощью метода вращения подложки. Для этого наносят 80 мкл дисперсии на подложку, которая вращается со скоростью 2000 об/мин, после чего покрытие выдерживается при заданной скорости в течение 200 с, таким образом повторяют нанесение 15 слоев. После этого производят термическую обработку покрытия при 550°С в течение 2 часов. Результаты растровой электронной микроскопии (Фиг. 2) демонстрируют равномерную микроструктуру полученной тонкой оксидной пленки ITO, а также отсутствие дефектов в структуре. При этом обнаружены и отдельно расположенные образования, похожие на агломераты частиц в системе ImOa-SnCh. Средний размер первичных частиц при этом составил 15±2 нм. Толщина оксидной пленки составила около 100 нм, а значение удельного электрического сопротивления - 300 кОм/кв.

Пример 2 проводят аналогично примеру 1, но в процессе нанесения покрытия с помощью вращения подложки уменьшают количество циклов нанесения покрытия до 5. При данных условиях толщина пленки составила около 50 нм, а значение удельного электрического сопротивления - 700 кОм/кв.

Пример 3 проводят аналогично примеру 1, но термообработку пленки осуществляют при 600°С на воздухе в течение 1 ч. При данных условиях, по данным растровой электронной микроскопии, средний размер частиц увеличивается до 23 нм, толщина оксидной пленки составила около 97 нм, а значение удельного электрического сопротивления - 270 кОм/кв.

Пример 4 проводят аналогично примеру 1, но пленку на основе оксида индия- олова наносят на поверхность кварцевой подложки. Толщина оксидной пленки в данном случае составила около 100 нм, а значение удельного электрического сопротивления - 350 кОм/кв.

Пример 5 проводят аналогично примеру 1, но в качестве дисперсионной среды для функциональных чернил используют смесь этиленгликоля с изопропанолом в соотношении 1:1. В таком случае режим нанесения покрытия изменяется: наносят 80 мкл дисперсии на подложку, которая вращается со скоростью 2000 об/мин, после чего покрытие выдерживается при заданной скорости в течение 20 с, таким образом повторяют нанесение 15 слоев. Толщина оксидной пленки в данном случае составила около 70 нм, а значение удельного электрического сопротивления - 450 кОм/кв.

Пример 6 проводят аналогично примеру 1, но термическую обработку полученной пленки осуществляют в муфельной печи при 300°С на воздухе в течение 24 ч. Толщина оксидной пленки в данном случае составила около 150 нм, а значение удельного электрического сопротивления - 600 кОм/кв.

Таким образом, предложен доступный и быстрый способ формирования тонких пленок на основе оксида индия-олова на поверхности подложек различной природы методом вращения подложки с использованием в качестве функциональных чернил дисперсии на основе наночастиц ITO.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения толстых плёнок на основе оксида индия-олова методом микроэкструзионной печати | 2023 |

|

RU2829197C1 |

| Способ получения тонких плёнок на основе оксида индия-олова методом микроплоттерной печати | 2022 |

|

RU2785983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК ОКСИДА ОЛОВА-ИНДИЯ | 2017 |

|

RU2656916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК ДИОКСИДА ОЛОВА | 2010 |

|

RU2446233C1 |

| Способ получения растворных функциональных чернил для формирования плёнок на основе серебра | 2021 |

|

RU2765126C1 |

| ЭЛЕКТРОХРОМНАЯ ПЛЕНКА ТРИОКСИДА ВОЛЬФРАМА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2671362C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ СВЕТОПОГЛОЩАЮЩЕГО МАТЕРИАЛА С ПЕРОВСКИТОПОДОБНОЙ СТРУКТУРОЙ | 2017 |

|

RU2675610C1 |

| ПОКРЫТИЕ ДЛЯ ФОТОВОЛЬТАИЧЕСКОЙ ЯЧЕЙКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577174C1 |

| Электрохромный материал и способ его изготовления | 2019 |

|

RU2761772C1 |

| Датчик влажности и газоаналитический мультисенсорный чип на основе максеновой структуры двумерного карбида титана-ванадия | 2023 |

|

RU2804013C1 |

Изобретение относится к получению тонких пленок оксида индия-олова на поверхности подложек различной природы. Способ включает приготовление раствора функциональных чернил, содержащего катионы металлов In3+ и Sn4+ в органическом растворителе, нанесение тонкой пленки на подложку методом вращения подложки при скорости вращения 500-3000 об/мин в течение 5-300 с при дозировании 60-150 мкл функциональных чернил и последующее проведение термической обработки тонкой пленки. При приготовлении раствора функциональных чернил используют водный раствор нитрата индия и хлорида олова с общей концентрацией катионов металлов 0,001-0,1 моль/л, причем исходят из мольного содержания диоксида олова в тонкой пленке в диапазоне 5-15%. Далее в полученную систему при перемешивании добавляют водный раствор гидрата аммиака до достижения системой pH=7. Полученный осадок диспергируют в воде и проводят его гидротермальную обработку в автоклаве емкостью 25 мл при нагреве до 180°С с выдержкой в течение 2 ч. Далее осадок отделяют и диспергируют в этиленгликоле с выдерживанием массовой доли твердой фазы в получаемых функциональных чернилах на уровне 5%. Обеспечивается получение тонких пленок на основе оксида индия-олова на поверхности подложек различной природы. 3 ил., 6 пр.

Способ получения тонких пленок на основе оксида индия-олова, включающий приготовление раствора функциональных чернил, содержащего катионы металлов In3+ и Sn4+ в органическом растворителе, нанесение тонкой пленки на подложку с помощью метода вращения подложки при скорости вращения 500-3000 об/мин в течение 5-300 с при дозировании 60-150 мкл функциональных чернил и последующее проведение термической обработки тонкой пленки, отличающийся тем, что при приготовлении раствора функциональных чернил используют водный раствор нитрата индия (In(NO3)3⋅4,5Н2О) и хлорида олова (SnCl2⋅2H2O) с общей концентрацией катионов металлов 0,001-0,1 моль/л, при этом исходят из мольного содержания диоксида олова в тонкой пленке в диапазоне 5-15%, далее в полученную систему при перемешивании добавляют водный раствор гидрата аммиака до достижения системой pH=7, после чего полученный осадок диспергируют в воде с помощью ультразвуковой ванны и проводят его гидротермальную обработку в автоклаве емкостью 25 мл при нагреве до 180°С с выдержкой в течение 2 ч при заданной температуре с дальнейшим отделением осадка и его диспергированием в этиленгликоле с выдерживанием массовой доли твердой фазы в получаемых функциональных чернилах на уровне 5%, а после нанесения функциональных чернил на подложку проводят термообработку покрытий при 300-600°С в течение 0,5-24 ч.

| HYUN CHO et al | |||

| Characterization of indium tin oxide (ITO) thin films prepared by a sol-gel spin coating process | |||

| Ceramics International, 2011, N37, p | |||

| КЛАВИШНЫЙ АППАРАТ ДЛЯ РАЗВИТИЯ ТЕХНИКИ ПАЛЬЦЕВ ПРИ ИГРЕ НА СТРУННЫХ ИНСТРУМЕНТАХ | 1922 |

|

SU615A1 |

| ФАДЕЕВА Н.П | |||

| Новый метод получения прозрачных проводящих пленок оксида индия (III) и оксида индия-олова | |||

| Журнал Сибирского федерального университета | |||

| Химия, 2021, 14(1), с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| EA | |||

Авторы

Даты

2024-11-05—Публикация

2023-12-26—Подача