Изобретение относится к дистанционирующим проволокам, используемым в атомной промышленности, а именно, в производстве тепловыделяющих сборок (ТВС) для навивания на оболочки тепловыделяющих трубок, и способу ее изготовления.

При работе в активной зоне реакторов конструкционные материалы подвергаются интенсивному радиационному повреждению, что определяет ресурс работы ТВС и процент выгорания ядерного топлива. К материалам, работающим в активной зоне, предъявляются высокие требования по сопротивлению радиационному распуханию, охрупчиванию при больших повреждающих дозах, коррозионной стойкости в охлаждающей среде первичного контура реактора. Материалы дистанционирующей проволоки, кроме того, должны обладать достаточной пластичностью, длительной прочностью, низкой скоростью ползучести, сопротивляемостью малоцикловой усталости и термическим ударам, связанным с изменением условий охлаждения, структурно-фазовой стабильностью.

Известна дистанционирующая проволока овального сечения, изготовленная из коррозионной стали аустенитного класса и применяемая для реакторных сборок в установках на быстрых нейтронах, см. патент RU №2348477 «Способ изготовления проволоки овального сечения», МПК В21С 1/00, приоритет от 29.11.2007, опубл. 10.03.2009, Бюл. №7.

Недостатком этой проволоки является недостаточный уровень ее механических и эксплуатационных свойств.

За прототип взята дистанционирующая проволока круглого (01,05 мм) и овального поперечного сечения (0,6×1,3 мм), производимая по ТУ 14-159-313-2006 из жаропрочной и коррозионностойкой стали 06Х16Н15М2Г2ТФР-ИД (ЧС68-ИД), выплавленной в ваккумной индукционной печи с последующим вакуумно-дуговым переплавом. В технических требованиях не оговаривается структура металла и, в частности размер зерна. Однако известно, что зеренная структура оказывает существенное влияние как на радиационную поврежденность, так и коррозионную стойкость аустенитных сталей [см. Структура и радиационная повреждаемость конструкционных материалов. А.М. Паршин, И.М. Неклюдов, И.В. Горынин и др. М.: Металлургия, 1996. 476 с]. Недостатком дистанционирующей проволоки, по качеству соответствующей требованиям ТУ 14-159-313-2006, является нестабильность эксплуатационных характеристик при ее использовании в ТВС атомных реакторов на быстрых нейтронах, в частности широкий интервал допустимой повреждающей дозы облучения от 40 до 80 сна (смещение на атом).

Задачей изобретения является повышение стабильности и уровня эксплуатационных характеристик дистанционирующей проволоки в ТВС, а именно стойкости против радиационного распухания, коррозионного растрескивания и межкристаллитной коррозии.

Технический результат достигается тем, что дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов из аустенитной стали марки 06Х16Н15М2Г2ТФР-ИД (ЧС68-ИД), имеет регламентированное распределение зеренной структуры металла по сечению проволоки, при котором поверхностный слой глубиной от 0,10 до 0, 15 мм имеет зерно с номером 9, 10 по ГОСТ 5639-82, а центральные - с номером 5.

Распухание аустенитных хромоникелевых сталей определяется многими факторами, в том числе зеренной структурой аустенита. Распухание реализуется по двум механизмам. Поток нейтронов, бомбардируя любые материалы, находящиеся в активной зоне реактора, взаимодействует с атомами кристаллической решетки в зависимости от количества энергии, передаваемой нейтронами атомам металла. Подвергшийся удару нейтрона атом, ударяя по другим атомам, вызывает в решетке дополнительные смещения. В результате развития каскада смещений образуются объемы с высокой концентрацией вакансий (вакансионные поры). В результате плотность металла снижается. При смещении межузельных атомов часть вакансий аннигилирует (вакансии замещаются межузельными атомами). Вероятность аннигиляции вакансий тем выше, чем длиннее трасса смещения атомов. Стоками вакансий служат границы зерен. Чем крупнее зерно, тем больше вероятность аннигиляции вакансий и тем меньше распухание металла.

Помимо образования смещений, приводящих к формированию вакансионных пор, большие нейтронные потоки за счет своей энергии возбуждают атомы («радиационная тряска»), что сопровождается локальным повышением температуры. Высокие температуры и нейтронное облучение провоцируют в металле ядерные реакции с образованием гелия, что в свою очередь приводит к появлению газовых пузырей по границам зерен. С уменьшением размеров зерен растет общая площадь межзеренных границ и увеличивается количество газовых пор.

Таким образом, оба механизма радиационного распухания обуславливают зависимость изменения плотности металла от размера зерна и чем крупнее зерно, в частности аустенита, тем меньше распухание. Чаще всего именно распухание определяет повреждающую дозу облучения и процент выгорания топлива в расплаве. Однако, особо крупные зерна (крупнее 6 номера по ГОСТ 5639) сказывается отрицательное влияние на прочность и пластичность проволоки.

Вторым фактором, ограничивающим повреждающую дозу нейтронного облучения, является развитие межкристаллитной коррозии и коррозионного растрескивания конструкционных элементов ТВС и в частности дистанционирующей проволоки. Не существует сталей, не содержащих углерод, который у коррозионностойких сталей порождает высокохромистые карбиды. Межкристаллитная коррозия обусловлена выделением при повышенных температурах по границам зерен карбидов типа (Cr, Ме)23С6 или Cr23C6. Эти карбиды образуются за счет диффузии углерода из всего объема зерна, а хрома - только приграничных областей. Это приводит к снижению содержания хрома в приграничных областях ниже его критической концентрации 12-14% и скачкообразному падению электродного потенциала с +0,2 до - 0,6 В. Границы зерен становятся анодом по отношению к металлу внутри зерен. При одновременном действии коррозионной среды и нагрузки или остаточных напряжений возникает коррозия под напряжением, проявляющаяся в виде коррозионного растрескивания или сетки трещин. Поскольку карбиды хрома располагаются исключительно по границам зерен, то чем протяженнее эти границы, тем ниже концентрация карбидов и тем ниже опасность возникновения критической концентрации. Поэтому изменение зерна аустенита во всех случаях повышает стойкость стали против межкристаллитной коррозии и против коррозионного растрескивания [см. Солнцев Ю.П., Пирайнен В.Ю., Вологжанина С.А. Материаловедение специальных отраслей машиностроения. СПб.: Химиздат, 2007. С.217-225].

Разнозеренная структура аустенита в поверхностных и центральных слоях сечения проволоки при нахождении последней в активной зоне реактора проявляет дополнительный положительный эффект порождения сжимающих внутренних напряжений в поверхностных слоях, которые резко снижают склонность металла к коррозионному растрескиванию. Поверхностный мелкозернистый слой проволоки, подверженный большему распуханию, чем центральный, стремится растянуться как в продольном, так и в тангенциальном направлениях. Внутренний слой препятствует этому растяжению, что и порождает в поверхности сжимающие напряжения. Такой эффект не возможен в проволоке при однородной зеренной структуре металла.

Из уровня техники и технологии известен способ изготовления дистанционирующей проволоки овального сечения, включающий холодную пластическую деформацию заготовки круглого сечения с получением проволоки готовых размеров волочением через фасонную волоку, в котором деформацию проволоки предготовых размеров осуществляют холодной прокаткой с получением овального сечения высотой а0=(0,9…1,1)а⋅ехр(ε/2) и шириной b0=(0,9…1,1)b⋅exp(ε/2), где е - заданная степень деформации (ε=0,2 в соответствии с ТУ 14-159-313-2006); а и b - соответственно высота и ширина сечения проволоки готовых размеров, формируемого последовательно в овальном и ребровом овальном калибрах, при соотношении осей ребрового овального калибра aK=bK/hK, где bк и hK - соответственно ширина и высота калибра, равном 0,4…0,45 (см. патент RU №2348476 С1, МПК В21С 1/00, 29.11.2007].

Недостатком указанного способа изготовления проволоки является направленность на улучшение качества только за счет повышения точности размеров сечения проволоки и на обеспечение регламентированной степени деформации при волочении на готовый размер. Способ не содержит технологических приемов, направленных на управление зеренной структурой металла проволоки.

Известен способ изготовления дистанционирующей проволоки овального сечения из стали ЧС68-ИД в соответствии с ТУ 14-159-313-2006, включающий холодную пластическую деформацию заготовки круглого сечения с получением проволоки готовых размеров волочением через фасонную волоку, в котором деформацию проволоки предготовых размеров осуществляют холодной прокаткой на гладких валках с получением овального сечения высотой а0=(0,9…1,1)а⋅ехр(ε/2) и шириной b0=(0,9…1,1)b⋅exp(ε/2), где ε - заданная степень деформации; а и b -соответственно высота и ширина сечения проволоки готовых размеров, и последующим волочением через фасонную волоку предготовых размеров. В способе при формировании овального сечения проволоки предготовых размеров комбинацией прокатки на гладких валках и волочением через фасонную волоку обеспечивают равномерную степень деформации по сечению проволоки и ее однородную мелкозернистую структуру (номер зерна 8-10 по ГОСТ 5639-82) [см. RU2348477 C1, В21С 1/00, 29.11.2007].

Недостатком данного способа является невозможность управления структурообразованием, поскольку предлагаемый режим пластической деформации направлен на формирование однородной зеренной структуры и не дает возможности получения разнозеренной структуры для одновременного повышения стойкости стали против радиационного распухания и межкристаллитной коррозии.

Наиболее близким к заявляемому является способ изготовления круглой в сечении дистанционирующей проволоки по ТУ 14-1-2772-79 из стали ЧС68-ИД из круглой горячекатаной заготовки диаметром 6 мм, включающий волочение по маршруту ∅6,0→5,25→4,50→3,50 мм, промежуточный отжиг при 1000°С, волочение ∅3,50→3,05→2,60→2,25→2,00→1,80 мм, промежуточный отжиг при 1000°С, волочение по маршруту ∅1,80→1,60→1,44→1,28→1,18 мм, аустенизацию с нагрева 1050°С, волочение на готовый размер ∅ 1,05 мм с обжатием

ε=(1-1/λ)100%=20%, где λ - коэффициент вытяжки. При этом формируется аустенитная структура с достаточно однородным зерном с номером 8-10 по ГОСТ 5639-82 и обеспечиваются механические свойства, соответствующие техническим требованиям: σв=870…890 МПа; δ=3,0…3,5%; число гибов 18…19. Стойкость против коррозионного растрескивания и радиационного распухания не оговаривается [см. Штырляев С.Г. Разработка технологии и изготовление опытной партии проволоки из стали ЧС68-ИД /Материалы конф. «Новые материалы и специальные сплавы в авиакосмической отрасли». Королев: Комметпром, 2002. С.3-19].

Недостаток способа изготовления дистанционирующей проволоки,выбранного в качестве прототипа, состоит в невозможности формирования разнозёренной структуры в объёме проволоки и обеспечения высокой стойкости стали против распухания и коррозии в активной зоне реактора на быстрых нейтронах. Маршруты волочения выбирают по условию обеспечения заданного запаса прочности проволоки, а промежуточные термические обработки назначают по условию исчерпания запаса пластичности при накоплении суммарной степени деформации.

Задачей настоящего изобретения является повышение эксплуатационных свойств дистанционирующей проволоки круглого сечения за счет снижения склонности металла к радиационному распуханию, коррозионному растрескиванию и межкристаллитной коррозии в активной зоне атомного реактора на быстрых нейтронах. Поставленная задача решается за счет того, что в известном способе изготовления дистанционирующей проволоки для ТВС ядерных реакторов, включающем горячую прокатку катанки, холодное волочение с промежуточными отжигами, аустенизацию на предготовом размере и последний волочильный проход с регламентированным техническими условиями обжатием около 20%, волочение на предготовый размер выполняют через сдвоенную волоку с суммарным обжатием 10…12%, причем обжатие во второй по ходу волочения волоке с полууглом рабочего конуса α = 8…15о выбирают в диапазоне 2…3%; суммарное обжатие между последними промежуточными отжигами перед волочением на предготовый размер принимают не менее ɛmin=60% и не более ɛmax=90[1-exp(-Λp/√3)]%, где

Λp – предельная допустимая степень деформации сдвига для материала

проволоки при соответствующем показателе напряженного состояния σ ⁄ Т

(σ – среднее нормальное напряжение, МПа; Т – интенсивность касательных

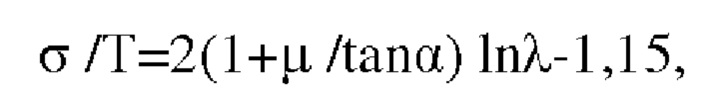

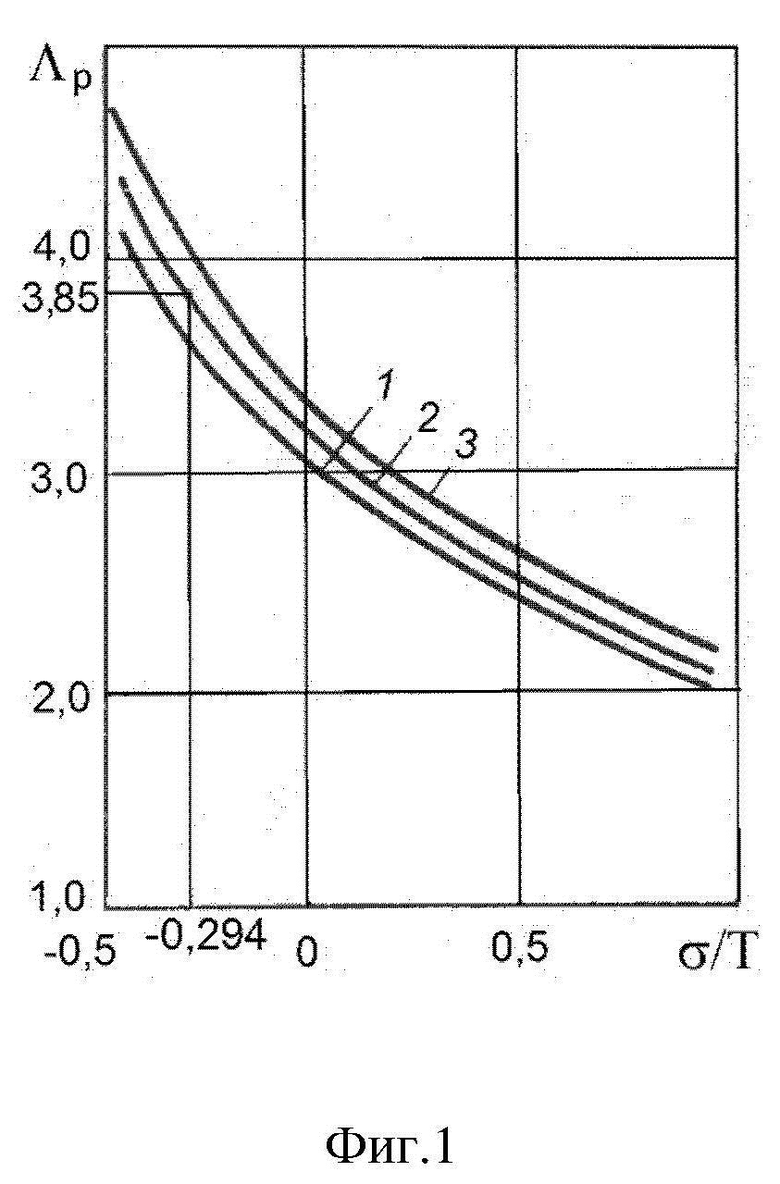

напряжений, МПа), реализуемом при волочении.На фиг.1 приведена диаграмма пластичности Λp=f(σ/T) стали ЧС68-ИД при показателе Лодэ μσ=-1 (растяжение).

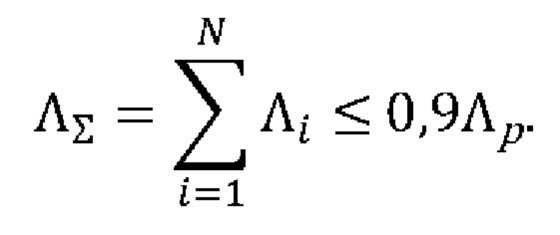

На фиг.2 приведена экспериментально полученная диаграмма рекристаллизации стали ЧС68-ИД; предварительная степень деформации, достигнутая холодной плоской прокаткой, εп=65%; рекристаллизация при нагреве до 1000°С со скоростью 80…100°С/с, выдержка 1,5…2 мин.

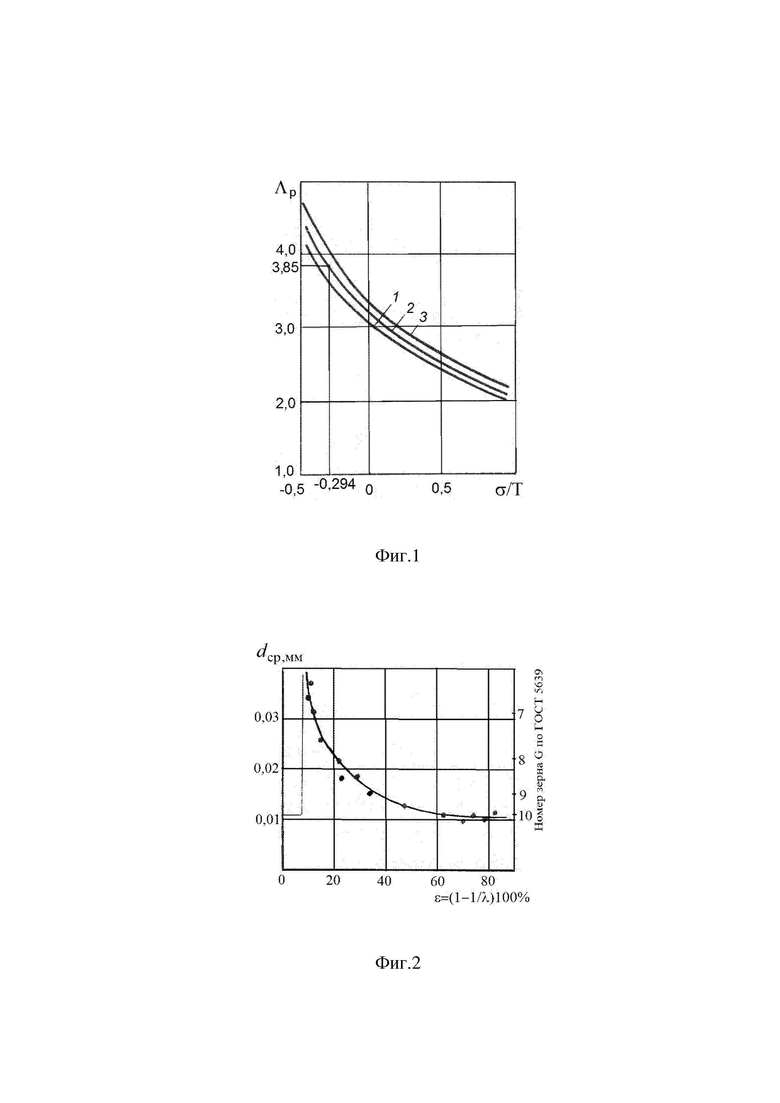

На фиг.3 показана микроструктура (×200) в продольном сечении проволоки из стали ЧС68-ИД после волочения на размер ∅1,26 мм и отжига при температуре 1000°С; номер зерна 9,10.

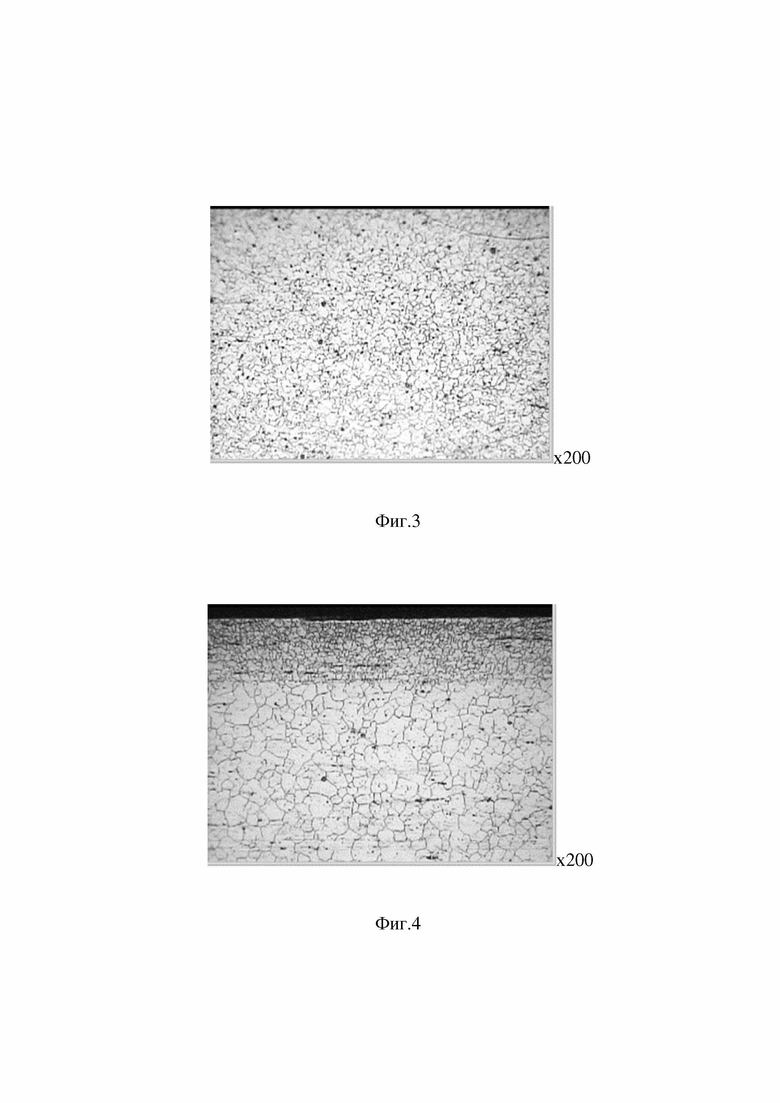

На фиг.4 показана микроструктура в продольном сечении (×200) проволоки из стали ЧС68-ИД после волочения на предготовый размер (∅1,18 мм) и аустенизации с нагрева до 1050°С; в поверхностном слое на глубине 0,15 мм зерно номер 10, в центральной зоне - номер 6, 7.

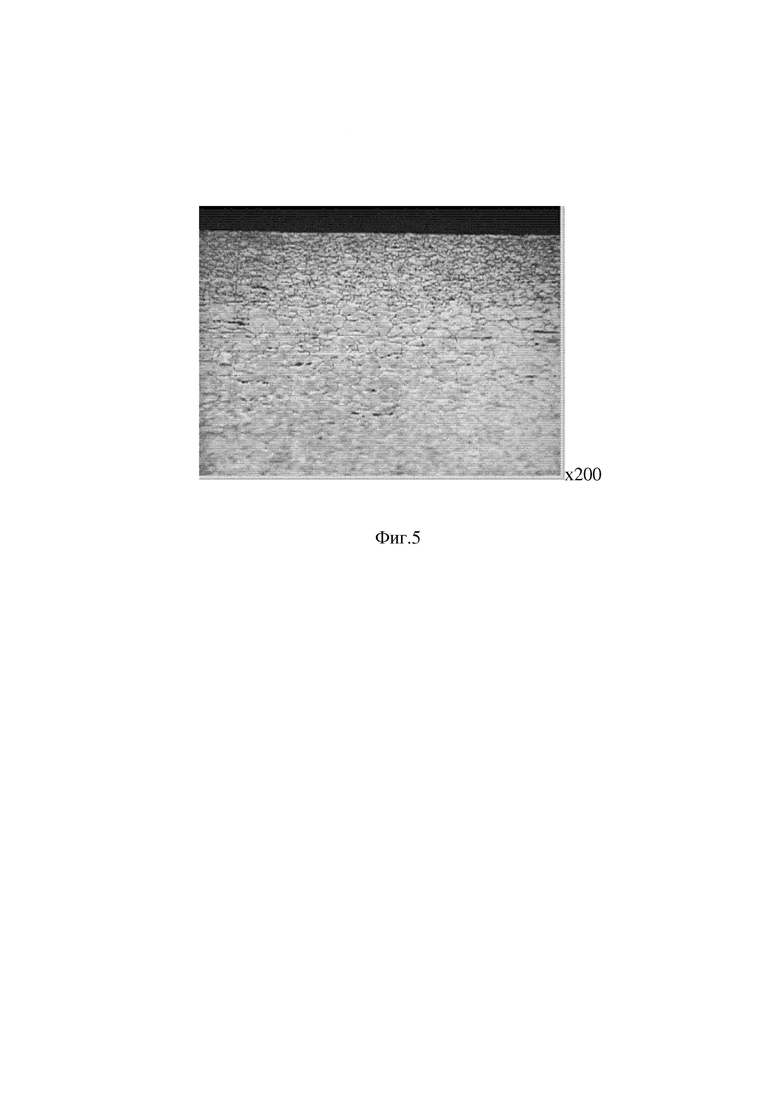

На фиг.5. показана микроструктура (×200) в продольном сечении после волочения с регламентированным обжатием (~20%) на готовый размер ∅1,05 мм; поверхностный слой глубиной 0,12 мм имеет зерно 9, 10 номера, внутренние слои - 6, 7 номера.

Технический результат заявляемым способом достигается следующим образом. Горячекатаную проволочную заготовку (катанку) после входного контроля и подготовки поверхности по традиционной технологии (ТИ 173-МТЛР90-86) подвергают многопроходному холодному волочению с промежуточными отжигами при температуре 1000°С. Обжатия в проходах выбирают в диапазоне 22…25% с учетом запаса прочности К3=1,8…2,2. Суммарное обжатие между смежными отжигами назначают из условия 90%-ного использования ресурса пластичности. Максимально достижимое по условиям сохранения некоторого запаса пластичности суммарное обжатие определяют по диаграмме пластичности стали ЧС68-ИД (фиг.1), построенной в координатах Λр-σ/T, где Λр - предельная допустимая степень деформации сдвига; σ/Т - показатель напряженного состояния; σ - среднее нормальное напряжение; Т - интенсивность касательных напряжений (см. Богатов А.А., Мижирицкий О.И., Смирнов С.В. Ресурс пластичности металлов при обработке давлением. М.: Металлургия, 1984. С.49-58).

Для случая осесимметричного волочения без противонатяжения среднее значение показателя напряженного состояния определяют по формуле

где μ - коэффициент трения Кулона (μ=0,05…0,10);

α - полуугол рабочего конуса волоки; оптимальные значения а при волочении проволоки лежат в диапазоне 5…8°;

λ = d02/d12 - коэффициент вытяжки;

d0 и d1 - диаметры проволоки соответственно на входе и выходе волоки.

Если обжатие ε = (d02- d12)/d02=1-d12/d02 выражено в процентах, то λ=100/(100-ε). Степень деформации сдвига Λ=√3lnλ,. Если между отжигами выполняют N волочильных проходов с вытяжками λi, то в проходах степень деформации сдвига Λi=√3lnλi. Суммарную степень деформации сдвига назначают из условия

Суммарный допустимый коэффициент вытяжки между смежными отжигами λΣ=exp (ΛΣ/√3), а суммарное обжатие εΣ=(1-1/λΣ)100%.

С целью формирования разнозеренной структуры поверхностных и внутренних слоев проволоки регламентируют обжатие между двумя последними отжигами и между последним отжигом и аустенизацией (закалка на аустенит с нагрева 1050-1100°С). Перед последним отжигом суммарную степень деформации принимают не менее 60%, но не более εmax=90[1-ехр(-Λp√3)], для формирования мелкого (номер 9, 10) регламентированного зерна. Зависимость среднего размера рекристаллизованного при температуре 1000°С зерна dcp от величины обжатия

ε=(1-1/λ)100%, полученная для стали ЧС68-ИД авторами изобретения и представленная на фиг.2, показывает существование критической степени деформации 6…8%, при которой резко увеличивается размер рекристаллизованного зерна до 4-5 номера по ГОСТ 5639. Проявление критической степени деформации возможно только, когда исходная структура после последнего отжига соответствует 8-10 номеру зерна, что и определяет величину накопленной между последними отжигами степени

Деформации от 60% до εmax'' %.

После последнего отжига выполняют волочильный проход с обжатием 10…12% через сдвоенную волоку. При этом во второй по ходу движения проволоки волоке величина обжатия составляет 2…3%. Такой сдвоенный проход обеспечивает существенную неоднородность степени деформации по сечению проволоки. Неоднородность растет с увеличением угла рабочего конуса второй волоки α. Отношение логарифмической степени деформации в периферийных и центральных слоях проволоки называется факторов неоднородности Ф, который зависит от обжатия и угла волоки, и может достигать значений Ф=2…7 [см. H.Lin, Y.Hsu, C.Keh Inhomogeneous deformation and residual stress in skin-pass axisymmetric drawing /Journal of materials processing technology, 201(2008) p.128-132].

При обжатии ε после последнего отжига логарифмическая степень деформации εлог=ln(100/(100-ε)) соответствует деформации центральных слоев проволоки. При этом периферийные слои претерпевают логарифмическую степень деформации ε'лог=εлог⋅Ф, что соответствует обжатию ε'=100(1-е-ε'лог), %.

Фактор неоднородности Ф при волочении проволоки определяют по формуле Ф=(0,21…0,24) sinα/εлог(1+√(1-εлог)2, [см. Битков В.В. Оценка неоднородности деформации при волочении проволоки из коррозионностойкой стали и сплавов /Сталь, 2010, №2. С.57-60]. Например, если обжатие проволоки после последнего отжига выполняют с обжатием ε=12%, что соответствует логарифмической степени деформации εлог=ln(100/(100-ε))=0,128, то после рекристаллизации при аустенизации центральные слои металла проволоки приобретают структуру с номером зерна 7 (см. фиг.2). Из-за неоднородности деформации по сечению периферийный слой металла проволоки испытывает логарифмическую степень деформации ε'лог=εлогФ. Фактор неоднородности при обжатии во второй волоке 3% и угле волоки α=10° в соответствии с приведенной формулой Ф=4,79…5,47. Следовательно, ε'лог=0,613…0,70, что соответствует обжатию в диапазоне ε'лог=45,8…50,3%. В соответствии с диаграммой рекристаллизации после аустенизирующей термообработки в поверхностном слое проволоке размер зерна соответствует номеру 9-10 (см. фиг.2). Мелкозернистая структура поверхности проволоки способствует повышению коррозионной стойкости, а крупнозернистая в центральных слоях -снижению радиационного распухания. Волочение на готовый размер с регламентированным техническими условиями обжатием (~20%) не меняет сформированную разнозеренность структуры проволоки.

Волочильный проход, осуществляемый после последнего обжатия перед аустенизацией, выполняют через сдвоенную волоку. Требуемую по условиям структурообразования неоднородность деформации по сечению проволоки обеспечивают за счет малого обжатия (2…3%) и увеличенного угла рабочего конуса волоки. Принимать обжатие во второй волоке сдвоенного прохода менее 2% не целесообразно, поскольку проволока испытывает лишь упругую деформацию. Обжатие более 3% существенно уменьшает фактор неоднородности и не позволяет добиться разнозернистой структуры после рекристаллизации. При увеличении полуугла рабочего конуса волоки больше 12…15° возникает опасность задиров на поверхности проволоки из-за высоких контактных давлений. Угол а меньше 8° не позволяет добиться эффекта формирования разнозернистой структуры металла проволоки. Поскольку площадь контактной поверхности второй волоки относительно мала, а контактное давление высоко, технологическая смазка легко выдавливается с контактной поверхности, что приводит к налипанию металла проволоки на волоку и к образованию задира. При обжатии проволоки в первой волоке создается противонатяжение для волочения во второй волоке. Противонатяжение уменьшает контактные напряжения и улучшает условия смазки в зоне обжатия второй волоки. Волочение через одну волоку с такими малыми обжатиями невозможно даже при использовании внешнего противонатяжения за счет кинематики волочильной машины многократного волочения.

Пример.

Изготовление дистанционирующей проволоки круглого поперечного сечения диаметров ∅1,05 мм из стали 06Х16Н15М2Г2ТФР-ИД (ЧС68-ИД) по ТУ 14-159-313-2006 осуществляли из горячекатаной заготовки диаметром 06 мм. Исходная проволочная заготовка (катанка) получена из мартеновской стали горячей прокаткой на проволочном стане и соответствовала по механическим свойствам, химическому составу и стойкости против межкристаллитной коррозии требованиям ТУ 14-131-912.

Подготовку поверхности катанки к волочению провели согласно ТИ 173-МТЛР90-86 для второй группы марок сталей по следующей технологии:

- обработка в расплаве щелочей;

- промывка в холодной и горячей воде;

- травление в растворе серной кислоты;

- отбеливание в растворе серной кислоты с добавлением селитры;

- нанесение подсмазочного известковосолевого покрытия;

- сушка в сушилах.

Осуществили холодное волочение с мыльной смазкой без добавления серы по маршруту ∅6,0→5,5→5,0→4,7→4,3→4,0 мм с суммарным обжатием 66% со скоростью 140 м/мин.

Проволоку диаметром ∅ 4,0 мм отожгли при температуре 1000°С в соляном расплаве, время выдержки 20 мин с замочкой в воде. После термообработки поверхность проволоки подготовили к последующему волочению по той же технологии, что и для катанки.

Второй этап волочения провели на мыльной смазке со скоростью 340 м/мин по маршруту ∅3,5→3,0→2,5→2,3→2,1 мм с суммарным обжатием 64%. Проволоку диаметром ∅2,1 мм отожгли при температуре 1000°С; для последующего волочения поверхность проволоки подготовили по следующей схеме:

- травление;

- промывка;

- известкование;

- сушка.

Третий этап волочения выполнили по маршруту ∅2,10→1,80→1,60→1,40→1,26 мм с суммарным обжатием 64%. Проволока диаметром 1,26 мм отожжена при 1000°С. В соответствии с графиком на фиг.2 при суммарном обжатии 64% последующий рекристаллизационный отжиг должен гарантировать однородную зеренную структуру с номером зерна, близким к 10 по ГОСТ 5639-82. После проведения рекристаллизованного отжига получена структура с зерном 9, 10. Микроструктура проволоки в продольном сечении показана на фиг.3. Реализованное суммарное обжатие между последними отжигами соответствует оговоренному выше интервалу (60%, εmax %) и гарантирует формирование исходной мелкозернистой структуры. В этом случае σ/T=-0,294 и Λр=3,85 (см. фиг.1), εmax=80,2%. Полученную проволоку подготовили для последующего волочения травлением, известкованием и сушкой.

На четвертом этапе выполнено однопроходное волочение с обжатием 12%

(∅1,25→1,18 мм) через сдвоенную волоку. В первой волоке проволока обжимается до диаметра ∅1,20-0,003 с обжатием ε1=8,2%, а во второй - с обжатием ε2=3,1%. Угол рабочего конуса первой волоки α1=6° и является оптимальным, а угол второй волоки увеличен до α2=10°. Такие условия волочения обеспечили неоднородность деформации по сечению, определяемую фактором неоднородности Ф=4,9…5,6 (определен методом замера микротвердости).

Аустенизацию проволоки выполнили с нагрева 1050°С и с выдержкой до 5 мин. Микроструктура проволоки диаметром ∅1,18 мм после аустенизации показана на фиг.4, где хорошо видна разнозеренность структуры в тонком поверхностном слое глубиной до 0,15 мм, зерно соответствует 9, 10 номеру, во внутренних слоях - 6, 7 номерам.

После травления и нанесения подсмазочного слоя (Na2SO4) осуществили однопроходное волочение на готовый размер диаметром 1,05 мм с обжатием 20%, которое оговаривается в технических условиях. Микроструктура в продольном сечении готовой проволоки показана на фиг.5. После чистового волочения размер зерна практически не изменился: в поверхностном слое на глубине до 0,12 мм зерно имеет 9, 10 номера, а в объеме центральных слоев - 6, 7 номера по ГОСТ 5639-82. Прочность проволоки составляет σв=860…930 МПа; пластичность δ=2,0…3,8%, что соответствует требованиям ТУ 14-159-313-2006. Число гибов при испытании на знакопеременный изгиб составляет 53…65. Повреждающая доза нейтронного облучения составляет 85…92 сна (смещение на атом). Стойкость к межкристаллитной коррозии, определяемая по методам AM и АМУ по ГОСТ 6032 (кипящий раствор серной кислоты с добавлением сернокислой и металлической меди), у проволоки, изготовленной по предлагаемому способу, выше, чем по способу-прототипу.

Таким образом, предложенный способ производства дистанционирующей проволоки круглого поперечного сечения позволяет улучшить эксплуатационные свойства проволоки из коррозионностойкой стали, применяемой для реакторных сборок в установках на быстрых нейтронах, в частности снизить радиационное распухание и коррозионное растрескивание.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ОВАЛЬНОГО СЕЧЕНИЯ | 2007 |

|

RU2357821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ОВАЛЬНОГО СЕЧЕНИЯ | 2007 |

|

RU2357822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ОВАЛЬНОГО СЕЧЕНИЯ | 2007 |

|

RU2357824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ОВАЛЬНОГО СЕЧЕНИЯ | 2007 |

|

RU2357823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ОВАЛЬНОГО СЕЧЕНИЯ | 2007 |

|

RU2357825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ОВАЛЬНОГО СЕЧЕНИЯ | 2007 |

|

RU2357826C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ОВАЛЬНОГО СЕЧЕНИЯ | 2007 |

|

RU2348476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ОВАЛЬНОГО СЕЧЕНИЯ | 2007 |

|

RU2348477C1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ВНУТРИКОРПУСНЫХ УСТРОЙСТВ ВОДО-ВОДЯНОГО ЭНЕРГЕТИЧЕСКОГО РЕАКТОРА ВВЭР-1000 | 2014 |

|

RU2557386C1 |

Изобретение относится к дистанционирующей проволоке, используемой в атомной промышленности, а именно в производстве тепловыделяющих сборок для навивания на оболочки тепловыделяющих трубок, и способу ее изготовления. Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов из аустенитной стали марки 06Х16Н15М2Г2ТФР-ИД имеет регламентированное распределение зёренной структуры металла по сечению проволоки. При этом поверхностный слой глубиной 0,10-0,15 мм имеет зерно с номером 9, 10, а центральные слои - с номером 6, 7. В результате улучшаются эксплуатационные свойства проволоки, применяемой для реакторных сборок в установках на быстрых нейтронах, в частности снижается радиационное распухание и коррозионное растрескивание. 2 н.п. ф-лы, 5 ил., 1 пр.

1. Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов из аустенитной стали марки 06Х16Н15М2Г2ТФР-ИД, отличающаяся тем, что она имеет регламентированное распределение зёренной структуры металла по сечению проволоки, при котором поверхностный слой глубиной 0,10-0,15 мм имеет зерно с номером 9, 10, а центральные слои - с номером 6, 7.

2. Способ изготовления дистанционирующей проволоки для тепловыделяющих сборок ядерных реакторов из аустенитной стали марки 06Х16Н15М2Г2ТФР-ИД, отличающийся тем, что проволоку по п. 1 изготавливают путем горячей прокатки катанки из аустенитной стали марки 06Х16Н15М2Г2ТФР-ИД, многопроходного холодного волочения проволоки с промежуточными отжигами, аустенизации проволоки на предготовом размере и ее последнего волочильного прохода с регламентированным обжатием 20%, при этом волочение проволоки на предготовый размер выполняют через сдвоенную волоку с суммарным обжатием 10-12%, причем обжатие во второй по ходу волочения волоке с полууглом рабочего конуса α = 8-15° выбирают в диапазоне от 2 до 3%, а суммарное обжатие перед последним отжигом проволоки перед волочением на предготовый размер принимают не менее 60% и не более εmax = 90[1-exp(-Λр/√3)]%, где Λр – предельно допустимая степень деформации сдвига для материала проволоки при соответствующем волочению показателе напряженного состояния σ⁄Т, σ - среднее нормальное напряжение, Т - интенсивность касательных напряжений.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ОВАЛЬНОГО СЕЧЕНИЯ | 2007 |

|

RU2348477C1 |

| СПОСОБ ВОЛОЧЕНИЯ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2004 |

|

RU2252091C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| JP 10079240 A, 24.03.1998. | |||

Авторы

Даты

2024-10-30—Публикация

2023-12-26—Подача