Изобретение относится к способам восстановления шлицевого соединения на полноприводных автомобилях. [F16H57/02].

Из уровня техники известен СПОСОБ ВОССТАНОВЛЕНИЯ ЗАМЕНЕННОЙ РАЗДАТОЧНОЙ КОРОБКИ АВТОМОБИЛЯ [KR 101985775 B1, опубл. 04.06.2019], который включает в себя: этап проверки дефектов, заключающийся в проверке метки дефекта раздаточной коробки; этап слива масла, состоящий в разборке масляной пробки раздаточной коробки и сливе масла; этап снятия, заключающийся в снятии части промежуточного вала привода колес и части корпуса заднего выходного привода с раздаточной коробки; этап разборки, состоящий в разборке раздаточной коробки, части корпуса заднего выходного привода и части промежуточного вала привода колес; этап очистки и проверки повреждений, включающий очистку и проверку разобранных частей раздаточной коробки, картера заднего выходного привода и промежуточного вала привода колес на наличие повреждений; этап ремонта и замены, на котором части, требующие ремонта или замены, ремонтируются или заменяются новыми деталями путем принятия мер в соответствии с причиной дефекта, указанной в дефектной маркировке; этап сборки раздаточной коробки, части промежуточного вала привода колес и части корпуса заднего выходного привода; этап проверки собранного состояния раздаточной коробки и проверки ее рабочего состояния.

Недостатком заявленного способа является то, что он не предусматривает возможности восстановления шлицевого соединения на системе полного привода.

Также из уровня техники известен СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВОГО СОЕДИНЕНИЯ НА ПОЛНОПРИВОДНЫХ АВТОМОБИЛЯХ [https://www.youtube.com/watch?v=xVmEcB-fHtc], в которой решается проблема заводского брака автомобилей HYUNDAI, MAZDA и KIA. В описанном способе соединение втулок с чашкой дифференциала и валом раздаточной коробки реализуется при помощи резьбового соединения.

Наиболее близким по технической сущности является СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВОГО СОЕДИНЕНИЯ НА ПОЛНОПРИВОДНЫХ АВТОМОБИЛЯХ [https://www.youtube.com/watch?v=y7h2twL2euw], в котором для полноприводных автомобилей марок KIA и HYUNDAI осуществляют восстановление шлицевого соединения между чашкой дифференциала и валом раздаточной коробки при помощи резьбового соединения втулок с нарезанными шлицами.

Недостатком аналога и прототипа является низкая надежность восстановленного шлицевого соединения между валом раздаточной коробки и чашкой дифференциала, из-за того, что соединение втулок с валом раздаточной коробки и чашкой дифференциала выполнено резьбовым. Данный тип соединения является ненадежным и при существенных нагрузках приводит к поломке узла автомобиля с механической деформацией элементов полного привода без возможности их восстановления.

Задачей изобретения является устранение недостатков прототипа.

Техническим результатом является повышение надежности восстановленного шлицевого соединения между валом раздаточной коробки и чашкой дифференциала.

Заявленный технический результат достигается за счет того, что способ восстановления шлицевого соединения между валом раздаточной коробки и чашкой дифференциала на полноприводных автомобилях характеризуется тем, что на электроэрозионном станке изготавливают первую втулку, на электроэрозионном станке изготавливают вторую втулку, размер первой втулки выбреют таким образом, чтобы ее внутренний диаметр соответствовал внешнему диаметру вала раздаточной коробки, вторую втулку выбирают таким образом, чтобы ее внешний диаметр соответствовал внутреннему диаметру чашки дифференциала, к которой она будет монтироваться, на внешней поверхности первой втулки формируют шлицы, далее первую втулку соединяют с валом раздаточной коробки посредством опрессовки с температурным деформированием, при котором вал раздаточной коробки охлаждают, а первую втулку нагревают, на внутренней поверхности второй втулки формируют шлицы, далее вторую втулку соединяют с чашкой дифференциала посредством опрессовки с температурным деформированием, при котором вторую втулку охлаждают, а чашку дифференциала нагревают, после чего вал раздаточной коробки соединяют с чашкой дифференциала посредством восстановленного шлицевого соединения.

В частности, при соединении первой втулки с валом раздаточной коробки, вал раздаточной коробки охлаждают, первую втулку нагревают.

В частности, при соединении второй втулки с чашкой дифференциала, чашку дифференциала нагревают, вторую втулку охлаждают.

В частности, охлаждение соединяемых элементов осуществляют до температуры от минус 190°С до минус 200°С.

В частности, нагрев соединяемых элементов осуществляют до температуры не менее 450°С.

В частности, охлаждение соединяемых элементов осуществляют посредством жидкого азота.

В частности, охлаждение соединяемых элементов осуществляют посредством жидкого азота в емкости для хранения жидкого азота.

В частности, нагрев соединяемых элементов осуществляют посредством индукционного нагревателя.

В частности, на месте соединения первой втулки с валом раздаточной коробки в нижней части формируют сварной шов аргоновой сваркой.

В частности, внутреннюю поверхность второй втулки со шлицами обрабатывают термической эмалью.

В частности, на месте соединения первой втулки с валом раздаточной коробки в нижней части формируют сварной шов лазерной сваркой.

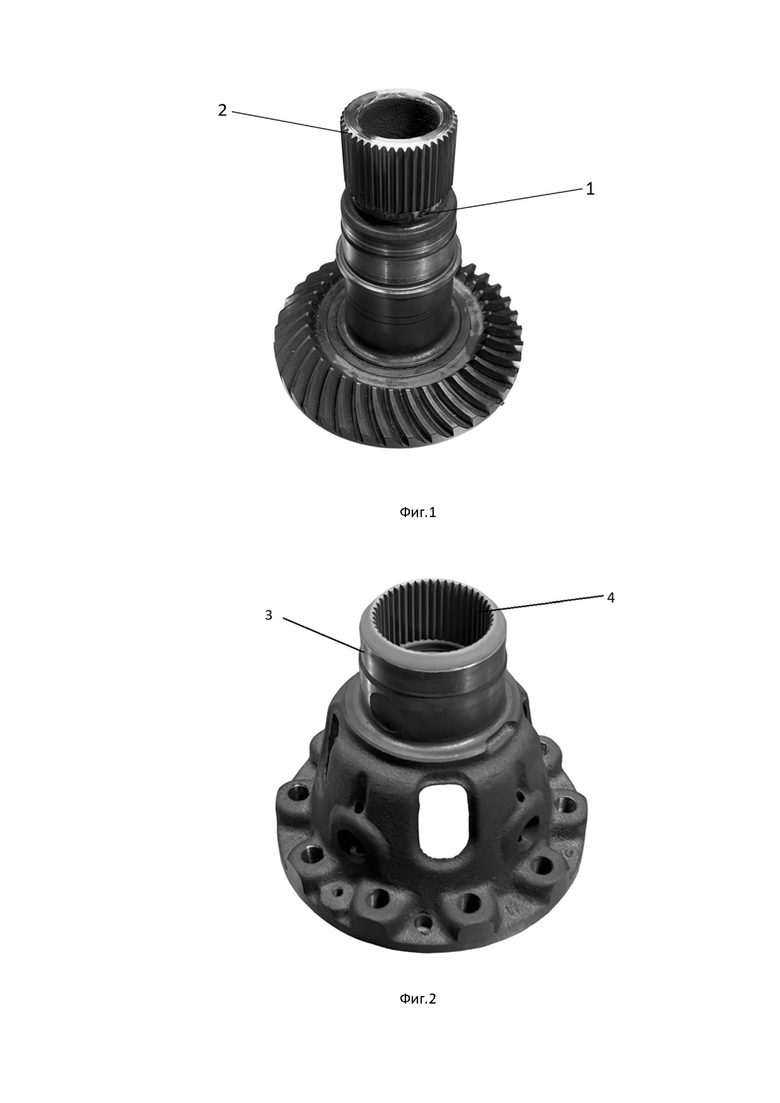

На фиг. 1 показан вал раздаточной коробки с втулкой.

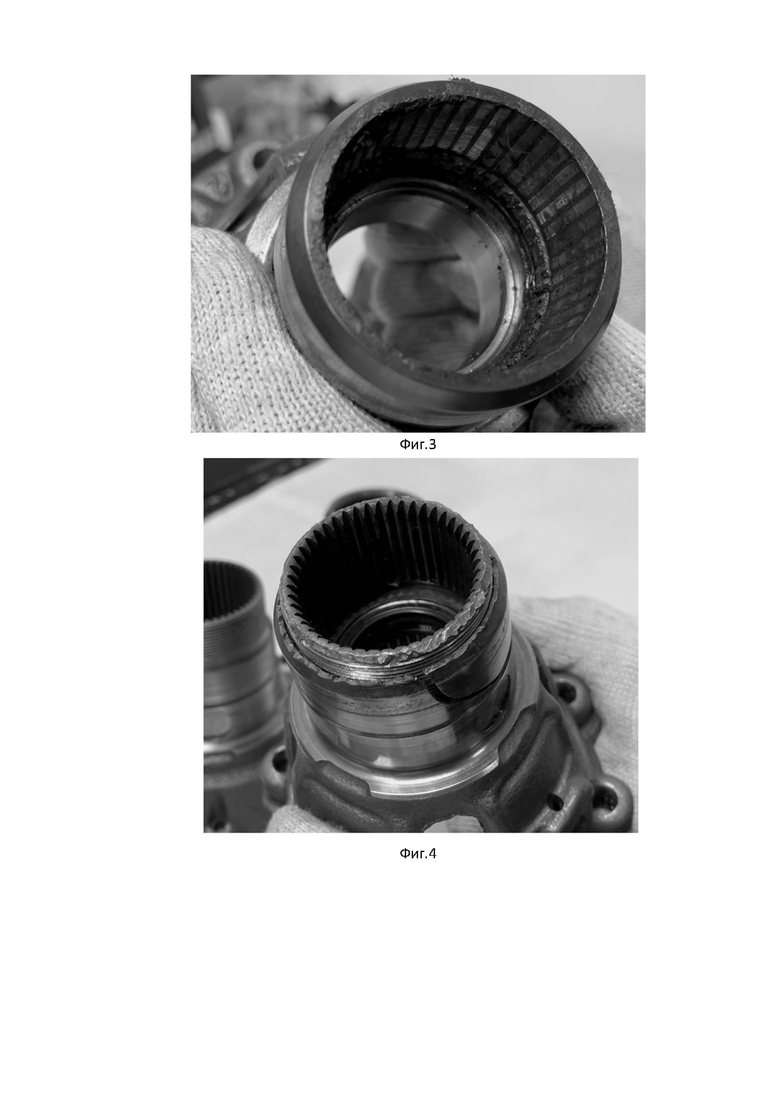

На фиг. 2 показана чашка дифференциала с втулкой.

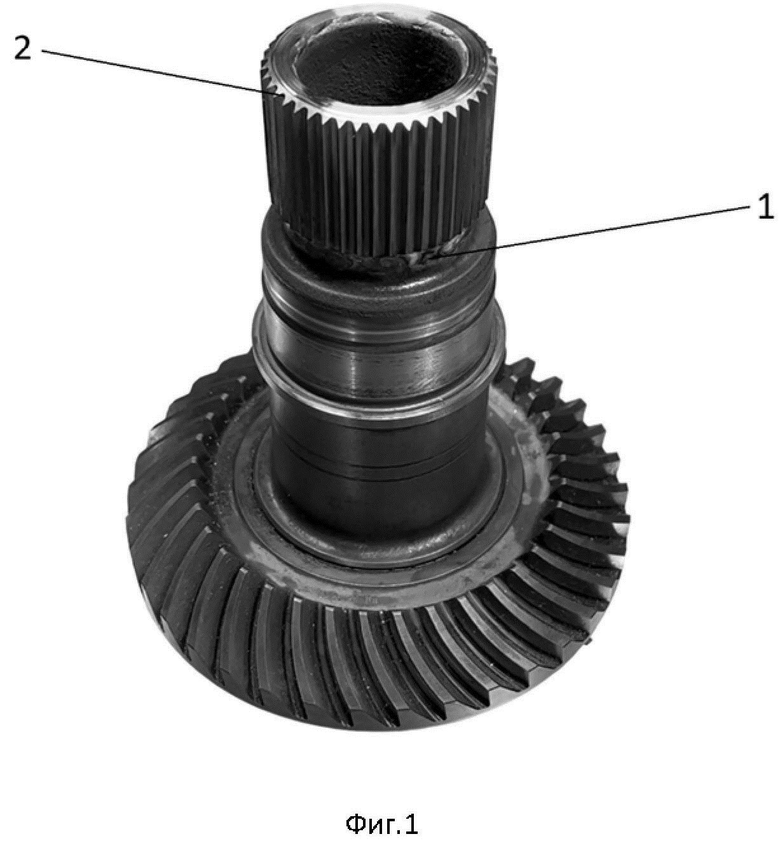

На фиг. 3 показан случай нарушенного шлицевое соединение на чашке дифференциала.

На фиг. 4 показан случай механической деформации чашки дифференциала при резьбовом соединении втулки с чашкой дифференциала.

На фиг. обозначены:1 – вал раздаточной коробки; 2 – первая втулка; 3 – чашка дифференциала; 4 – вторая втулка.

Заявленный способ реализуется для полноприводных автомобилей в которых выполнено шлицевое соединение между валом раздаточной коробки 1 и чашкой дифференциала 3.

В качестве исходного положения для начала реализации процесса восстановления выступает ситуация, когда шлицевое соединение между чашкой дифференциала 3 автоматической коробки передач и валом раздаточной коробки 1 нарушено из-за стачивания (механического разрушения, деформации) шлицов (показано на фиг. 3).

Первоначально на внешней поверхности первой втулки 2 формируют шлицы при помощи электроэрозионного станка. Размер первой втулки 2 выбреют таким образом, чтобы ее внутренний диаметр соответствовал внешнему диаметру вала раздаточной коробки 1. Далее вал раздаточной коробки 1 охлаждают в ёмкости для хранения жидкого азота (в варианте реализации до температуры от минус 190°С до минус 200°С в течение двух минут). Одновременно с этим, изготовленную на электроэрозионном станке первую втулку 2 со шлицами на внешней поверхности нагревают (в варианте реализации до температуры не менее 450°С). После охлаждения вала раздаточной коробки 1 и нагрева первой втулки 2 осуществляют посадку разогретой первой втулки 2 на охлажденный вал раздаточной коробки 1 таким образом, чтобы внутренние стенки первой втулки 2 соприкасались с внешними стенками вала раздаточной коробки 1 (показано на фиг.1). Таким образом реализуется соединение с температурным деформированием (сборка с температурным деформированием), в ходе которого после соприкосновения вала раздаточной коробки 1 с первой втулкой 2 начинается интенсивный процесс выравнивания температур между указанными функциональными элементами, в ходе которого вал раздаточной коробки 1 начинает нагреваться и расширяться, происходит диффузия металлов и формируется надежное соединение с натягом (опрессовка). При этом температура нагрева вала раздаточной коробки 1 является достаточной для того, чтобы сформировать неразборное соединение. В варианте реализации место соединения первой втулки 2 с валом раздаточной коробки 1 в нижней части дополнительно проваривается аргоновой сваркой (формируют сварной шов). В варианте реализации место соединения первой втулки 2 с валом раздаточной коробки 1 в нижней части дополнительно проваривается лазерной сваркой (формируют сварной шов).

Аналогичным образом формируется вторая втулка 4 для корпуса чашки дифференциала 3. На электроэрозионном станке на внутренней поверхности второй втулки 4 формируют шлицы посредством электроэрозионного станка. Вторую втулку 4 выбреют таким образом, чтобы ее внешний диаметр соответствовал внутреннему диаметру чашки дифференциала, 3 к которой она будет монтироваться. Далее чашку дифференциала 3 охлаждают в ёмкости для хранения жидкого азота (в варианте реализации до температуры от минус 190°С до минус 200°С в течение двух минут). Одновременно с этим изготовленную на электроэрозионном станке вторую втулку 4 со шлицами на внутренней поверхности нагревают (в варианте реализации до температуры не менее 450°С). После охлаждения чашки дифференциала 3 и нагрева второй втулки 4 осуществляют посадку разогретой второй втулки 4 на чашку дифференциала 3 таким образом, чтобы внешние стенки второй втулки 4 соприкасались с внутренними стенками чашки дифференциала 3 (показано на фиг. 2). Непосредственно после соприкосновения чашки дифференциала 3 со второй втулкой 4 начинается интенсивный процесс выравнивания температур между указанными функциональными элементами, в ходе которого чашка дифференциала 3 начинает нагреваться и расширяться, происходит диффузия металлов и формируется надежное соединение со второй втулкой 4. Так же, как и для случая соединения первой втулки 2 с валом раздаточной коробки 1 формируется соединение с натягом посредством сборки (соединения) температурным деформированием. В варианте реализации внутреннюю поверхность второй втулки 4 со шлицами и часть внешней поверхности чашки дифференциала 3 обрабатывают термической эмалью (например, термической эмалью марки «Цетра»).

После того как восстановлены шлицы как на чашке дифференциала 3, так и на валу раздаточной коробки 1, указанные детали могут быть между собой соединены посредством восстановленного шлицевого соединения.

Также возможны варианты реализации заявленного способа, в которых соединения вала раздаточной коробки 1 с первой втулкой 2 и чашки дифференциала 3 со второй втулкой 4 (посредством температурного деформирования) в которых охлаждают первую 2 и вторую 4 втулки, а нагревают соответственно вал раздаточной коробки 1 и чашку дифференциала 3. Также возможны комбинированные варианты, в которых: первая втулка 2 охлаждается, вал раздаточной коробки 1 нагревается, вторая втулка 4 нагревается, чашка дифференциала 3 охлаждается, или первая втулка 2 нагревается, вал раздаточной коробки 1 охлаждается, вторая втулка 4 охлаждается, чашка дифференциала 3 нагревается.

В варианте реализации нагрев деталей до указанной температуры может осуществляться посредством индукционного нагревателя.

Заявленный технический результат – повышение надежности восстановленного шлицевого соединения между валом раздаточной коробки 1 и чашкой дифференциала 3, достигается за счет того, что первая 2 и вторая 4 втулки со шлицами соединяются соответственно с валом раздаточной коробки 1 и чашкой дифференциала 3 посредством опрессовки (соединения с натягом), а именно посредством температурного деформирования. В ходе температурного деформирования осуществляется нагрев и охлаждение (например, в жидком азоте) соединяемых элементов, после чего осуществляется их сборка наименьшими усилиями (свободное соединение) и минимальными повреждениями. При этом, за счет того, что температурному воздействию были подвержены оба соединяемых элемента, возникает эффект «спекания» и формируется надежное неразъемное соединение.

В варианте реализации один из двух соединяемых элементов охлаждают в ёмкости для хранения жидкого азота до температуры от минус 190°С до минус 200°С в течение двух минут. Границы температурного диапазона были подобраны экспериментально и обосновываются тем, что позволяют охладить функциональный элемент до такой температуры, чтобы обеспечить надежное соединение вала раздаточной коробки 1 и первой втулки 2 (чашки дифференциала 3 и второй втулки 4). Большие значения температуры могут не обеспечить требуемую надежность соединения (достаточный уровень диффузии). Меньшие значения использовать нецелесообразно так как это существенно усложняет процесс подготовки ёмкости и придает дополнительную хрупкость охлаждаемому элементу. Аналогично с временными показателями, уменьшение времени в некоторых случаях может привести к тому, что деталь недостаточно охладиться, большее время использовать нецелесообразно из-за того, что деталь также может стать хрупкой.

Указанные температурные и временные режимы (а также способ охлаждения) являются достаточными, но не необходимыми для реализации заявленного способа, так как были получены экспериментально для конкретного варианта реализации.

В варианте реализации один из двух соединяемых элементов нагревают до температуры не менее 450°С. Это значение получено экспериментальным путем и может быть обосновано тем, что меньшие значения температуры могут не обеспечить требуемую надежность соединения (достаточный уровень диффузии). Указанный температурный режим (а также способ нагрева посредством индукционного нагревателя) являются достаточными, но не необходимыми для реализации заявленного способа, так как были получены экспериментально для конкретного варианта реализации.

В варианте реализации место соединения первой втулки 2 с валом раздаточной коробки 1 в нижней части дополнительно проваривается аргоновой сваркой, что обеспечивает дополнительную надежность соединения двух элементов. Наличие аргонной (лазерной) сварки также носит опциональный характер и заявленный технический результат может быть достигнут как с ее использованием (например, для случаев, когда реализуется восстановление шлицевого соединения для большегрузных автомобилей), так и (например, для легковых автомобилей) без ее использования.

В варианте реализации место соединения первой втулки 2 с валом раздаточной коробки 1 в нижней части дополнительно проваривается лазерной сваркой (формируют сварной шов). Использование лазерной сварки является эффективной в том случае, когда требуется усилить соединение, когда один из соединяемых элементов выполнен из чугуна. А другой из нержавеющей стали.

В варианте реализации внутреннюю поверхность второй втулки 4 со шлицами и часть внешней поверхности чашки дифференциала 3 обрабатывают термической эмалью, что обеспечивает дополнительную надежность соединения двух элементов. Обработка термической эмалью носит опциональный характер и заявленный технический результат может быть достигнут как с ее использованием (например, для случаев, когда реализуется восстановление шлицевого соединения для большегрузных автомобилей), так и (например, для легковых автомобилей) без ее использования.

Примеры достижения технического результата.

Для подтверждения заявленного технического результата была проведена серия натурных экспериментов для нескольких вариантов восстановленных шлицевых соединений (по пять восстановленных соединений для каждого варианта) и для заводского (невосстановленного) варианта. Во всех случаях использовались вал раздаточной коробки 1 и чашка дифференциала 3 от автомобиля КАМАЗ 43118.

Вариант первый – соединение при помощи резьбы (решение аналога и прототипа).

Вариант второй – согласно заявленному способу (вал раздаточной коробки 1 и чашка дифференциала 3 охлаждались; первая 2 и вторая 4 втулки нагревались);

Вариант третий – согласно заявленному способу (вал раздаточной коробки 1 и чашка дифференциала 3 нагревались; первая 2 и вторая 4 втулки охлаждались);

Вариант четвертый – согласно заявленному способу, но вал раздаточной коробки 1 и чашка дифференциала 3 не нагревались; первая 2 и вторая 4 втулки охлаждались;

Вариант пятый – согласно заявленному способу, но вал раздаточной коробки 1 и чашка дифференциала 3 нагревались; первая 2 и вторая 4 втулки не охлаждались;

Вариант шестой – согласно заявленному способу, при этом, место соединения первой втулки 2 с валом раздаточной коробки 1 в нижней части дополнительно проваривается аргоновой сваркой.

Вариант седьмой – согласно заявленному способу, при этом, внутреннюю поверхность второй втулки 4 со шлицами и часть внешней поверхности чашки дифференциала 3 обрабатывают термической эмалью.

Для каждого испытуемого образца экспериментальным путем рассчитывался максимальный крутящий момент, при котором происходила механическая деформация одного из элементов соединения. По результатам испытаний для каждой серии рассчитывалось среднее значение. Результаты испытаний приведены ниже.

Вариант первый – среднее значение крутящего момента, при котором происходила механическая деформация одного из элементов соединения 1120 (Н*м) (показано на фиг. 4).

Вариант второй – среднее значение крутящего момента, при котором происходила механическая деформация одного из элементов соединения 5390 (Н*м).

Вариант третий – среднее значение крутящего момента, при котором происходила механическая деформация одного из элементов соединения 5380 (Н*м).

Вариант четвертый – среднее значение крутящего момента, при котором происходила механическая деформация одного из элементов соединения 1720 (Н*м).

Вариант пятый – среднее значение крутящего момента, при котором происходила механическая деформация одного из элементов соединения 1830 (Н*м).

Вариант шестой – среднее значение крутящего момента, при котором происходила механическая деформация одного из элементов соединения 5400 (Н*м).

Вариант седьмой – среднее значение крутящего момента, при котором происходила механическая деформация одного из элементов соединения 5390(Н*м).

Оригинальное (заводское) соединение - среднее значение крутящего момента, при котором происходила механическая деформация одного из элементов соединения 5150(Н*м).

По результатам проведенной серии натурных экспериментов видно, что (относительно способа прототипа) заявленный технический результат достигается. Также по результатам экспериментов видно, что технический результат достигается независимо от того какой из функциональных элементов, нагревают, а какой охлаждают. Также по результатам эксперимента видно, что заявленный технический результат может быть достигнут как с использованием сварки, так и без нее; как с использованием термической эмали, так и без нее.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗДАТОЧНАЯ КОРОБКА | 2011 |

|

RU2479444C2 |

| Раздаточная коробка многоосного транспортного средства | 2019 |

|

RU2698590C1 |

| МЕХАНИЧЕСКАЯ ТРАНСМИССИЯ КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2326772C1 |

| АВТОМАТИЗИРОВАННАЯ КОРОБКА ПЕРЕДАЧ | 2010 |

|

RU2437011C1 |

| МЕЖОСЕВОЙ ДИФФЕРЕНЦИАЛ ПОЛНОПРИВОДНОГО АВТОМОБИЛЯ | 2011 |

|

RU2479443C2 |

| Синхронизированная зубчатая муфта | 1988 |

|

SU1643210A1 |

| ВЕДУЩИЙ МОСТ ПОЛНОПРИВОДНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340820C1 |

| РАЗДАТОЧНАЯ КОРОБКА ПОЛНОПРИВОДНОГО АВТОМОБИЛЯ | 2011 |

|

RU2479445C1 |

| Раздаточная коробка для транспортного средства | 1989 |

|

SU1632817A1 |

| РАЗДАТОЧНАЯ КОРОБКА С МЕЖОСЕВЫМ ДИФФЕРЕНЦИАЛОМ СНЕГОБОЛОТОХОДА | 2024 |

|

RU2835224C1 |

Изобретение относится к ремонту транспортных средств. В способе восстановления шлицевого соединения между валом раздаточной коробки и чашкой дифференциала на полноприводных автомобилях на электроэрозионном станке изготавливают первую и вторую втулку, при этом размер первой втулки выбирают так, чтобы ее внутренний диаметр соответствовал внешнему диаметру вала раздаточной коробки, а внешний диаметр второй втулки соответствовал внутреннему диаметру чашки дифференциала, к которой она будет монтироваться. На внешней поверхности первой втулки формируют шлицы. Первую втулку соединяют с валом раздаточной коробки посредством опрессовки с температурным деформированием, при котором вал раздаточной коробки охлаждают, а первую втулку нагревают. На внутренней поверхности второй втулки формируют шлицы. Вторую втулку соединяют с чашкой дифференциала посредством опрессовки с температурным деформированием, при котором вторую втулку охлаждают, а чашку дифференциала нагревают. Далее вал раздаточной коробки соединяют с чашкой дифференциала. Повышается надежность шлицевого соединения. 10 з.п. ф-лы, 4 ил.

1. Способ восстановления шлицевого соединения между валом раздаточной коробки и чашкой дифференциала на полноприводных автомобилях, характеризующийся тем, что на электроэрозионном станке изготавливают первую втулку, на электроэрозионном станке изготавливают вторую втулку, размер первой втулки выбирают таким образом, чтобы ее внутренний диаметр соответствовал внешнему диаметру вала раздаточной коробки, вторую втулку выбирают таким образом, чтобы ее внешний диаметр соответствовал внутреннему диаметру чашки дифференциала, к которой она будет монтироваться, на внешней поверхности первой втулки формируют шлицы, далее первую втулку соединяют с валом раздаточной коробки посредством опрессовки с температурным деформированием, при котором вал раздаточной коробки охлаждают, а первую втулку нагревают, на внутренней поверхности второй втулки формируют шлицы, далее вторую втулку соединяют с чашкой дифференциала посредством опрессовки с температурным деформированием, при котором вторую втулку охлаждают а чашку дифференциала нагревают, после чего вал раздаточной коробки соединяют с чашкой дифференциала посредством восстановленного шлицевого соединения.

2. Способ по п.1, отличающийся тем, что при соединении первой втулки с валом раздаточной коробки вал раздаточной коробки охлаждают, первую втулку нагревают.

3. Способ по п.1, отличающийся тем, что при соединении второй втулки с чашкой дифференциала чашку дифференциала нагревают, вторую втулку охлаждают.

4. Способ по п.1, отличающийся тем, что охлаждение соединяемых элементов осуществляют до температуры от минус 190°С до минус 200°С.

5. Способ по п.1, отличающийся тем, что нагрев соединяемых элементов осуществляют до температуры не менее 450°С.

6. Способ по п.1, отличающийся тем, что охлаждение соединяемых элементов осуществляют посредством жидкого азота.

7. Способ по пп.1, 4, отличающийся тем, что охлаждение соединяемых элементов осуществляют посредством жидкого азота в емкости для хранения жидкого азота.

8. Способ по пп.1, 5, отличающийся тем, что нагрев соединяемых элементов осуществляют посредством индукционного нагревателя.

9. Способ по п.1, отличающийся тем, что на месте соединения первой втулки с валом раздаточной коробки в нижней части формируют сварной шов аргоновой сваркой.

10. Способ по п.1, отличающийся тем, что внутреннюю поверхность второй втулки со шлицами обрабатывают термической эмалью.

11. Способ по п.1, отличающийся тем, что на месте соединения первой втулки с валом раздаточной коробки в нижней части формируют сварной шов лазерной сваркой.

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2019375C1 |

| Способ восстановления изношенной поверхности зубьев каретки синхронизатора | 2015 |

|

RU2621942C2 |

| Способ восстановления изношенной поверхности шлицов каретки синхронизатора | 2015 |

|

RU2622551C2 |

| Статья "ВОССТАНАВЛИВАЕМ ШЛИЦЕВОЕ СОЕДИНЕНИЕ (ШЛИЦЫ) РАЗДАТОК HYUNDAI, KIA, MAZDA, VOLVO, LANDROVER", найдено из Интернет 23.08.2024, https://www.drive2.ru/o/b/521562412680217402/, опубл | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

2024-10-30—Публикация

2024-03-29—Подача