Изобретение относится к области получения сырьевых компонентов, которые могут использоваться в области материаловедения, строительной, электротехнической областях.

Известен способ получения силикат-глыбы (патент 2658413, опубл. 21.06.2018), заключающийся в подготовке шихты, ее плавлении в стекловаренной печи, гомогенизации расплава и его охлаждении в воде, отличающийся тем, что плавление шихты осуществляют плазменной горелкой, расположенной перпендикулярно к поверхности расплава на расстоянии 280-310 мм, а гомогенизация расплава осуществляется плазменной струей этой горелки при мощности работы плазмотрона 16-18 кВт и расходе плазмообразующего газа 2,2-2,4 м3/час.

Недостатками данного способа является использование аргона в качестве плазмообразующего газа, необходимость источника энергии мощностью не менее 18 кВт для функционирования плазмотрона, что приводит к дороговизне установки, и длительность процесса плазменного воздействия, которая составляет 2 часа, что обуславливает невысокую производительность.

Наиболее близким (прототипом) является способ получения анортита (патент SU 1279961 A1, 30.12.1986 «Состав для синтеза анортит»), заключающийся в плавлении шихты состава, масс. %: перлит 42-46, гидроокись алюминия 31-36, известняк 23-25, при температуре 1300 °C в шахтной печи с карбидкремниевыми нагревателями.

Недостатком данного способа является использование традиционных источников нагрева для синтеза анортита - плавление в печи, что является нерациональным в связи с ограниченным объёмом печи, длительностью процесса плавления порядка 10 часов, что в совокупности обеспечивает низкую производительность, при этом использование печи для получения расплава при температуре в 1300 °C характеризуется высокими энергозатратами.

Задачей предлагаемого изобретения является получение качественного анортита из распространённых природных материалов методом плазменного плавления, устраняющего недостатки аналогов.

Согласно предложенному решению при подготовке шихты для получения анортита используется природное сырье в виде кварцевого песка, бёмита и известняка. Сырьевые материалы - кварц, бёмит и известняк предварительно высушивают, измельчают в шаровой мельнице и просеивают через сито размером 0,63. Затем сырьевые материалы в соотношении 19 масс.% известняка, 46 масс.% бёмита и 35 масс.% кварцевого песка смешивают с добавлением 5 % водного раствора поливинилового спирта в количестве 20 масс. % от общей массы сухого материала. После этого путем механического смешивания сырьевых материалов получают гомогенную компонентную шихту, которую гранулируют до размера гранул 5±1 мм и высушивают при нормальных условиях. Далее навеску компонентной шихты в виде гранул в количестве 6±2 г в графитовом тигле помещают под сопло плазмотрона плазменной установки. После чего плазменная установка запускается и формируется высокотемпературная плазменная струя, воздействующая на компонентную шихту. В потоке плазменной струи обеспечивается пиковая температура 9550 °C. Время воздействия плазменной струи на гранулы компонентной шихты составляет 45 секунд. Под действием плазменной струи в течение заданного времени происходит плавление компонентной шихты. После чего плазмотрон отключается, а полученный расплав охлаждается до комнатной температуры. Охлажденный продукт плавления является анортитом в аморфной и кристаллической фазе.

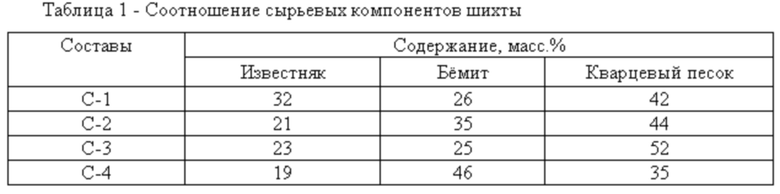

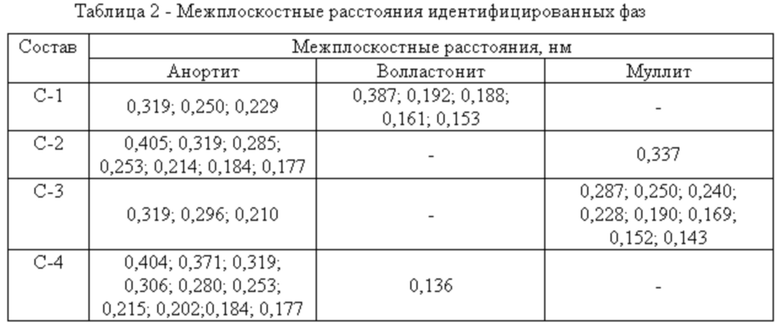

Способ получения анортита включает предварительное высушивание сырьевых материалов - кварца, бёмита и известняка при температуре 110 °C. Затем сырьевые материалы измельчают в шаровой мельнице и просеивают через сито размером 0,63. Далее сырьевые материалы в соотношении 19 масс. % известняка, 46 масс. % бёмита и 35 масс. % кварцевого песка затворяют 20 масс. % от общей массы сухой смеси 5 % водного раствора поливинилового спирта (Табл.1). После этого путем механического смешивания сырьевых материалов получают гомогенную компонентную шихту, которую гранулируют до размера гранул 5±1 мм и высушивают при нормальных условиях в течение 4 часов. Далее навеску компонентной шихты в виде гранул в количестве 6 ± 2 г и в графитовом тигле помещают под сопло плазмотрона плазменной установки (Рис.1). После этого плазменная установка запускается и между катодом (тигель) и анодом (плазмотрон) формируется высокотемпературная плазменная струя, воздействующая на компонентную шихту. В потоке плазменной струи обеспечивается пиковая температура 9550 °C при соблюдении параметров питающей сети: напряжения - 97 В, силы тока - 100 А, а расход плазмообразующего газа составляет 10 л/мин. Время воздействия плазменной струи на гранулы компонентной шихты составляет 45 секунд. Под действием плазменной струи в течение заданного времени происходит плавление компонентной шихты. Следует отметить, что время воздействия плазменной струи на гранулы компонентной шихты является оптимальным, так как при меньшем времени воздействия происходит неполное плавление шихты, а при большем - происходит частичное испарение компонентов шихты, что приводит к нарушению стехиометрического соотношения. После чего плазмотрон отключается, а полученный расплав охлаждается до комнатной температуры. Охлажденный продукт плавления представляет собой анортит в аморфной и кристаллической фазе (Табл.2). Определение качественного фазового анализа проводили на рентгеновском дифрактометре Shimadzu XRD 6000 (Рис.2), на прокаленных образцах продуктов плавления. Качественный фазовый анализ продуктов плавления составов, представленный в рисунке 2, показывает наличие фазы анортита во всех составах, а фазовый анализ продукта плавления состава С-4 показывает наименьшее количество примесей.

Пример реализации

Для получения анортита предварительно сырьевые материалы - кварц, бёмит и известняк высушивают при температуре 110 °C. Затем сырьевые материалы измельчают в шаровой мельнице и просеивают через сито размером 0,63. Далее сырьевые материалы в соотношении 19 масс.% известняка, 46 масс.% бёмита и 35 масс.% кварцевого песка затворяют 20 масс.% от общей массы сухой смеси 5 % водного раствора поливинилового спирта. После этого путем механического смешивания сырьевых материалов получают гомогенную компонентную шихту, которую гранулируют до размера гранул 5±1 мм и высушивают при нормальных условиях в течение 4 часов. Далее навеску компонентной шихты в виде гранул в количестве 6 ± 2 г в графитовом тигле, диаметром 30 мм (внутренний диаметр 24 мм) и высотой 60 мм, помещают под сопло плазмотрона плазменной установки. После этого плазменная установка запускается и между катодом (тигель) и анодом (плазмотрон) формируется высокотемпературная плазменная струя. В потоке плазменной струи обеспечивается пиковая температура 9550 °C. Время воздействия плазменной струи на гранулы компонентной шихты составляет 45 секунд. Под действием плазменной струи в течение заданного времени происходит плавление компонентной шихты. После чего плазмотрон отключается, а полученный расплав охлаждается до комнатной температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плавленой алюмомагнезиальной шпинели | 2023 |

|

RU2830185C1 |

| ПЛАЗМЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ СТРОНЦИЕВОГО АЛЮМОСИЛИКАТНОГО СТЕКЛА | 2023 |

|

RU2806884C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ УВЛАЖНЕННОЙ ПЛАЗМОЙ ПЕРЕМЕННОГО ТОКА В ВАКУУМЕ | 2010 |

|

RU2465202C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМИСТОГО РАСПЛАВА ДЛЯ КВАРЦЕВОЙ КЕРАМИКИ | 2014 |

|

RU2565306C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2465200C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТА ИЗ ТОПАЗОВОГО КОНЦЕНТРАТА | 2007 |

|

RU2335481C1 |

| Состав для синтеза анортита | 1985 |

|

SU1279961A1 |

| СПОСОБ СИНТЕЗА АЛЮМОИТТРИЕВЫХ СТЕКОЛ | 2023 |

|

RU2822147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

Изобретение относится к области строительных материалов. Предложен способ получения анортита из кварца, бемита и известняка плазменным методом плавления. Сырьевые материалы в соотношении 19 масс.% известняка, 46 масс.% бёмита и 35 масс.% кварцевого песка предварительно высушивают, измельчают, смешивают и затворяют 5 % водным раствором поливинилового спирта. Затем компонентную шихту гранулируют до размера 5±1,5 мм и просушивают. Полученные гранулы в количестве 6±2 г в графитовом тигле помещают под сопло плазмотрона плазменной установки и плавят под воздействием плазменной струи при температуре 9550 °C в течение 45 с. После этого плазмотрон отключают, а полученный расплав охлаждают до комнатной температуры. Изобретение позволяет получить анортит в аморфной и кристаллической фазе при сокращении энергозатрат и увеличении производительности процесса. 2 ил., 2 табл., 1 пр.

Способ получения анортита плазменным методом плавления, включающий подготовку сырьевых материалов, смешивание, грануляцию, высушивание гранул и плавление, отличающийся тем, что для получения компонентной шихты сырьевые материалы в соотношении 19 масс. % известняка, 46 масс. % бёмита и 35 масс. % кварцевого песка предварительно высушивают и измельчают, затем смешивают и затворяют 5 % водным раствором поливинилового спирта в количестве 20 масс. % от общей массы сухого материала, после чего компонентную шихту гранулируют до размера 5±1,5 мм и просушивают при нормальных условиях в течение 4 часов, полученные гранулы в количестве 6±2 г в графитовом тигле помещают под сопло плазмотрона плазменной установки и плавят под воздействием плазменной струи при температуре 9550 °C в течение 45 с, после этого плазмотрон отключают, а полученный расплав охлаждают до комнатной температуры, полученный продукт является анортитом в аморфной и кристаллической фазе.

| СКРИПНИКОВА Н.К | |||

| и др | |||

| Плазмохимический синтез анортита, Известия высших учебных заведений, Физика, 2022, т | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТ-ГЛЫБЫ | 2018 |

|

RU2710641C1 |

| Состав для синтеза анортита | 1985 |

|

SU1279961A1 |

| CN 102616796 A, 01.08.2012 | |||

| JP 2015147708 A, 20.08.2015 | |||

| КУНЦ О.А | |||

| Получение анортитовой керамики по плазменной технологии, Избранные доклады 68-й Университетской | |||

Авторы

Даты

2024-10-30—Публикация

2023-12-18—Подача